Какие типы привода используются в сверлильных станках с магнитным основанием?

- Главная

- / Станки

- / По металлу

- / Сверлильные

- / На магнитной подошве

Существует три вида сверлильных станков с магнитным основанием по типу привода:

- электрические;

- гидравлические;

- пневматические.

Самые распространенные – это электрические сверлильные станки. Они применяются при доступе к электрической сети и работе в взрывобезопасной среде. В качестве приводного механизма, который раскручивает режущую оснастку, применяется электродвигатель. Мощность данного силового агрегата напрямую влияет на функционал и производительность устройства. Самые распространенные станки с электрическим приводом – это мобильные модели небольшого веса, до 16 кг, и мощностью от 0,7 до 1,5 кВт.

В гидравлических станках в качестве привода применяется гидромотор, работающий на основе давления в системе, заполненной специальным маслом.

Сверлильные станки на пневматическом приводе работают за счет сжатого воздуха в герметичной системе. Применяется этот вид сверлильных станков там, где отсутствует прямой доступ к электричеству, либо запрещена работа с использованием взрывоопасного оборудования.

… смотреть все ->

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.Разметить комментарий или вопрос

Связанные товары

Код товара: 59951

В наличии 38 шт.

Магнитный сверлильный станок METAL MASTER MDM-35P

Ø сверления35 мм

Макс.

обороты 830

обороты 830 Мощность 1.50 кВт

Напряжение220В

Масса10 кг

Код товара: 41701

0 p

В наличии 5 шт.

Магнитный сверлильный станок Rotabroach Element 50 PM

Ø сверления50 мм

Конус шпинделяMT2

Реверс шпинделяесть

Макс. обороты 500

Мощность 1.50 кВт

Напряжение220В

Масса11 кг

Код товара: 59866

Сверлильный станок на магнитной подошве MBR-100

Ø сверления100 мм

Конус шпинделяWeldon 19

Ход пиноли320 мм

Реверс шпинделяесть

Макс. обороты 470

Мощность 1.80 кВт

Напряжение220В

Масса23 кг

Код товара: 39384

217 000 p

В наличии 5 шт.

Магнитный сверлильный станок Rotabroach Element 100

Ø сверления100 мм

Конус шпинделяMT3

Реверс шпинделяесть

Макс. обороты 700

Мощность 2.00 кВт

Напряжение220В

Масса25 кг

Код товара: 59855

Сверлильный станок на магнитной подошве MBA-35-1700

Ø сверления35 мм

Конус шпинделяMT2

Ход пиноли140 мм

Макс.

обороты 650

обороты 650 Мощность 1.30 кВт

Напряжение220В

Масса13 кг

Код товара: 42233

Сверлильный станок на магнитной подушке EuroBoor ECO.40/2

Ø сверления40 мм

Макс. обороты 1300

Мощность 1.10 кВт

Напряжение220В

Масса12 кг

Код товара: 59952

В наличии 57 шт.

Магнитный сверлильный станок METAL MASTER MDM-45R

Ø сверления45 мм

Реверс шпинделяесть

Макс. обороты 490

Мощность 1.38 кВт

Напряжение220В

Масса17 кг

Код товара: 39385

230 000 p

В наличии 5 шт.

Магнитный сверлильный станок Rotabroach Element 100 с поворотным основанием

Ø сверления100 мм

Конус шпинделяMT3

Реверс шпинделяесть

Макс. обороты 700

Мощность 2.00 кВт

Напряжение220В

Масса25 кг

Код товара: 2338

Сверлильный станок на магнитной подушке EuroBoor ECO 32

Ø сверления32 мм

Конус шпинделяWeldon 19

Макс.

обороты 775

обороты 775 Мощность 1.05 кВт

Напряжение220В

Масса12 кг

Код товара: 59964

В наличии 1 шт.

Магнитный сверлильный станок BDS MABasic 35

Ø сверления35 мм

Конус шпинделяWeldon 19

Макс. обороты 450

Мощность 1.05 кВт

Напряжение220В

Масса12 кг

Код товара: 39388

0 p

В наличии 5 шт.

Магнитный сверлильный станок Rotabroach RAVEN (МСС-52П)

Ø сверления52 мм

Конус шпинделяWeldon 19

Реверс шпинделянет

Макс. обороты 270

Масса16 кг

Код товара: 2305

МС-36 сверлильный станок на магните производства ВЕКТОР

Ø сверления40 мм

Конус шпинделяWeldon 19

Ход пиноли70 мм

Реверс шпинделянет

Макс. обороты 350

Мощность 1.05 кВт

Напряжение220В

Масса10 кг

Вверх

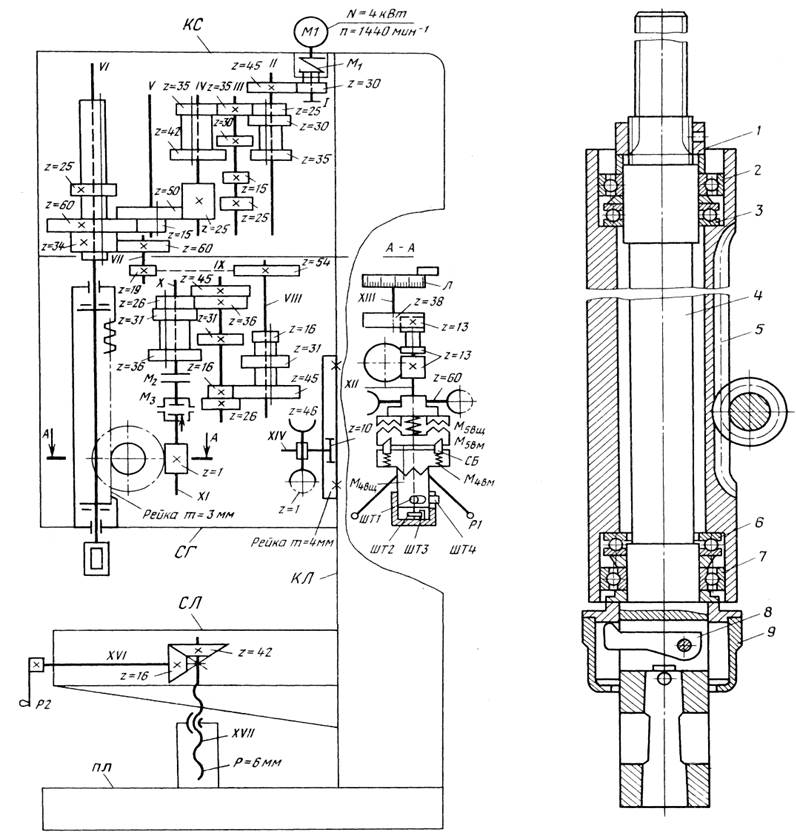

Привод гидропреселектора 2М55.50.46.000.

Гарантия. | Запчасти, комплектующие и узлы к станкам

Гарантия. | Запчасти, комплектующие и узлы к станкамТакже вы можете заказать сам Гидропреселектор в сборе на нашем сайте.

Ниже будет описан принцип действия гидропреселектора и его привода.

Сверлильная головка снабжена электрогидравлическим механизмом преселективного управления коробкой скоростей и подачи. Под преселективным управлением понимают такое, при котором необходимый режим обработки устанавливают на рукоятках управления предварительно во время работы станка на другом режиме. Такое управление сокращает вспомогательное время, связанное с управлением станком.

На рис. 47 показана конструкция гидропреселектора, а на рис. 48 — конструкция его привода.

Переключение зубчатых колес осуществляют исполнительным органом — гидропреселектором, расположенным в верхнем картере сверлильной головки и являющимся (рис. 47) автономным агрегатом.

Вокруг центральной расточки в корпусе 1 выполнены отверстия, являющиеся гидравлическими цилиндрами. На поршни 5 надеты и заштифтованы чугунные вилки 6 переключения, щечки которых заходят в пазы соответствующих зубчатых колес коробки скоростей и подач. В зависимости от направления потоков масла поршни 5 занимают верхнее или нижнее положение. Два тройных блока зубчатых колес станка кроме крайних должны иметь среднее фиксированное положение. Для получения среднего положения служат дополнительные поршни 7, диаметр которых больше диаметра поршней 5. Благодаря этому при подаче давления одновременно в полость поршня 7 и в противоположную полость поршня 5 ход блока определяется величиной перемещения поршня 7, которая равна половине хода тройного блока зубчатых колес.

Поршни 8 находятся под действием пружин 9, которые стремятся прижать их к втулкам 10. Штоки поршней 8 при этом заставляют перемещаться вилку зубчатых колес 30-30, сидящих на шпинделе станка, и тем самым отключать шпиндель от коробки скоростей, При наличии давления масла в системе оно поступает в цилиндры и, преодолевая сопротивление пружин 9, отводит поршни 8 в крайние положения. Для создания возможности предварительного выбора (преселекции) скорости и величины Подачи давление масла в гидропреселекторе во время работы станка отсутствует, и она включается кратковременно лишь для производства переключений зубчатых колес. Для удержания блоков зубчатых колес в выбранном положении на* поршнях 5 имеются фиксаторные канавки, куда заходят шарики 11 фиксатора 12, подпираемые пружинами 13. Эти пружины рассчитаны на небольшие: усилия с тем, чтобы не препятствовать движению поршней при перемещении зубчатых блоков. Во время работы станка, кроме массы блоков зубчатых колес, поршней 5 и вилок, на фиксаторы действуют динамические нагрузки, вызываемые вибрациями и другими причинами, усилие пружины 3 может оказаться недостаточным для удержания блоков зубчатых колес в выбранном положении.

В центральном отверстии гидропреселектора расположены два поворотных крана — избиратель 14 частот вращения шпинделя и избиратель 15 величины подач. Их форма обеспечивает поступление масла через отверстия и каналы гильзы 2, крышки 3 и основания 4 в цилиндре переключения.

Для установки необходимой частоты вращения шпинделя и величины подач необходимо избиратели 14 и 15 повернуть в заданную позицию. Этот поворот осуществляют электродвигателями 1 (рис. 48) с встроенным редуктором, с помощью муфт 2, сидящих на выходных валах редукторов, валиков 3 и зубчатых колес 4—7, имеющих по 46 зубьев. Выбор частоты вращения шпинделя осуществляют маховичками, каждый из которых может занимать фиксированные положения по числу ступеней скорости шпинделя и величины подач.

Система привода, как она работает — сверлильный станок

Последнее обновление: пт, 23 декабря 2022 г. |

Дрель

|

Дрель

Когда мы начали искать простую конструкцию системы привода, обеспечивающую именно высокое передаточное число, необходимое для нашей машины, нас встретили качающими головами: эксперты сказали нам, что высокие передаточные числа могут быть получены только при использовании нескольких отдельных ступеней, каждый с небольшим коэффициентом, умножая вместе, чтобы получить желаемое общее количество.

Используя обычный планетарный редуктор, можно построить реально реализуемую ступень редуктора с передаточным числом примерно до 7:1. Это связано с тем, что несколько прямозубых колес должны вращаться внутри кольцевого колеса и должны сталкиваться друг с другом. Диаметр цилиндрических колес должен быть меньше половины диаметра кольцевого колеса, чтобы обеспечить зазор, но, конечно, не должен быть слишком маленьким, иначе у них будет слишком мало зубьев для плавного хода. Если требуются более высокие коэффициенты, можно каскадировать несколько ступеней: с двумя ступенями мы можем получить соотношение 7×7:1 или 49. :1. Добавьте еще одну ступень, и мы получим самое большее 343:1 (хотя по конструктивным причинам максимальное достижимое значение составляет немногим более 300:1). Каждая ступень занимает место, а трехступенчатый привод диаметром 40 мм с прикрепленным двигателем легко может иметь общую длину более 100 мм.

:1. Добавьте еще одну ступень, и мы получим самое большее 343:1 (хотя по конструктивным причинам максимальное достижимое значение составляет немногим более 300:1). Каждая ступень занимает место, а трехступенчатый привод диаметром 40 мм с прикрепленным двигателем легко может иметь общую длину более 100 мм.

Кроме того, каждый этап приносит с собой люфт в механизме и угловую ошибку, которые складываются вместе. Экономичные трехступенчатые планетарные передачи имеют люфт выходного вала около 3 градусов. Хотя это может показаться незначительным, в нашей конструкции это привело бы к непригодной для использования погрешности в 12 мм на бурильной головке.

Прецизионные приводы средней ценовой категории — скажем, около ста фунтов — уменьшают этот люфт чуть ниже одного градуса. Для нашего приложения это, к сожалению, пока совершенно непригодно.

Посмотрите на рисунок и представьте следующую последовательность движений.

Мы будем использовать количество зубьев, отличное от показанного на рисунке. Предположим, что нижняя кольцевая шестерня имеет 45 зубьев, ее цилиндрическое колесо имеет 10 зубьев, верхняя кольцевая шестерня имеет 50 зубьев, а ее цилиндрическое колесо имеет 11 зубьев. Эти значения представляют собой отличный пример того, как работает привод.

Предположим, что нижняя кольцевая шестерня имеет 45 зубьев, ее цилиндрическое колесо имеет 10 зубьев, верхняя кольцевая шестерня имеет 50 зубьев, а ее цилиндрическое колесо имеет 11 зубьев. Эти значения представляют собой отличный пример того, как работает привод.

Нижняя кольцевая шестерня зафиксирована, а длинный главный вал, проходящий сквозь него, может свободно вращаться. Это выходной вал двигателя, который вращает пластину, на которой установлены маленькие цилиндрические колеса.

Цилиндрическое колесо может свободно вращаться на подшипниках в пластине, и если главный вал вращается, то, поскольку цилиндрическое колесо вращается внутри кольцевой шестерни, оно вращается на собственном валу. Если главный вал повернуть на 360°, то цилиндрическое колесо повернется вокруг своей оси на 4,5 оборота, так как его передаточное число равно 9.0003

45:10 или 4,5:1. Хотя два прямозубых колеса могут свободно вращаться относительно пластины, они прикреплены друг к другу. Значит, когда нижнее цилиндрическое колесо сделает 4,5 оборота, то и верхнее должно сделать то же самое.

Теперь, если верхнее цилиндрическое колесо с 11 зубьями делает 4,5 оборота, это соответствует 49,5 зубьям. Но проворачивание верхнего цилиндрического колеса через 49,5 зубьев в верхней кольцевой шестерне вызывает проблему: кольцевая шестерня должна совершать компенсирующее движение, и величина этого движения должна быть 50 минус 49.5 зубов, или ровно половина зуба.

Поскольку верхняя кольцевая шестерня с 50 зубьями перемещается на ползуба за каждый оборот главного вала, это означает, что для получения полного оборота требуется 100 оборотов главного вала. Таким образом, благодаря этой комбинации передаточных чисел 45:10 и 11:50 мы получили за одну ступень передаточное число 100:1. В нашем приложении мы используем передаточные числа 60:22 и 23:63, и без каких-либо других модификаций конструкции получаем передаточное отношение 231:1. На рисунках конструкция показана в масштабе и с точным количеством зубьев.

В 19-страничном руководящем документе VDI (Немецкой ассоциации инженеров) номер 2157 от сентября 1978 г. , касающемся планетарных приводов, приведены основные конструктивные правила и методы расчета. Точная схема, рассматриваемая в этом документе, называется «простой планетарной передачей», которая по техническим причинам не подходит для более высоких передаточных чисел.

, касающемся планетарных приводов, приведены основные конструктивные правила и методы расчета. Точная схема, рассматриваемая в этом документе, называется «простой планетарной передачей», которая по техническим причинам не подходит для более высоких передаточных чисел.

- Рис. 3. Привод оси, используемый в нашей машине.

двигаться на 350°, но только на 10°. По этой причине наша система работает в четыре раза быстрее, чем обычный станок с ЧПУ, работающий на той же площади. Кроме того, масса, перемещаемая в нашей системе, намного меньше, что позволяет машине работать еще быстрее.

Конструкция машины, как видно на фотографиях (рис. 4), направлена на максимальную жесткость и минимальный вес. Кронштейн и стол могут двигаться со скоростью 70 мм в секунду, а для шаговых двигателей требуется только простая схема привода, поскольку они потребляют менее 1 А.

Естественно, наша машина страдает от проблемы замены

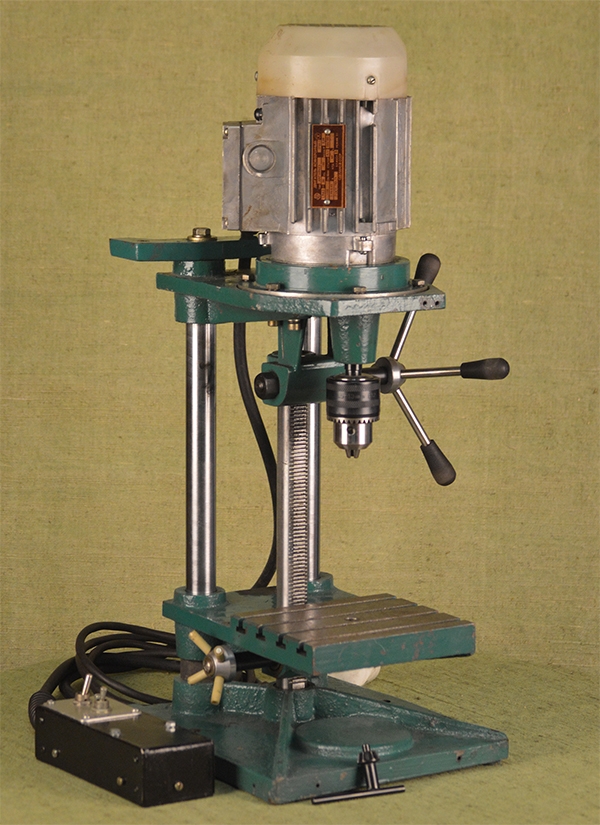

Рис. 4. Сверлильный станок с первого взгляда.

так же, как обычные машины, как описано выше. В нашей конструкции не предусмотрена автоматическая смена инструмента. Конструкция подходящей руки была бы слишком сложной и вычурной. Но здесь мы снова решаем эту проблему элегантным и удивительным способом, который не может быть рассмотрен для обычной машины. На сверлильном столе много места, поэтому мы просто добавляем вторую руку со второй сверлильной головкой. Конечно, две руки могут запутаться друг с другом, но мы можем легко устроить так, чтобы одна рука уходила с пути, когда другая приближается.

Станок стал еще быстрее, так как ему не нужно праздно ждать, пока заменят инструмент, не нужно перемещаться в специально отведенное место для смены инструмента, а — клинчер — может работать двумя руками одновременно. Кроме того, для работы с тремя разными размерами сверла, как это обычно требуется (см. выше), мы можем добавить третью руку. Однако эта третья рука не является частью базовой конструкции, как показано на изображении на обложке, и требует дополнительных деталей. Дополнительный корпус подшипника можно просто привинтить к опорной плите. Об одновременном использовании трех сверл на обычном станке с ЧПУ не может быть и речи.

Дополнительный корпус подшипника можно просто привинтить к опорной плите. Об одновременном использовании трех сверл на обычном станке с ЧПУ не может быть и речи.

Можно добавить четвертую руку. Поскольку для работы с печатной платой обычно достаточно сверла трех размеров, четвертая рука, возможно, могла бы нести другой инструмент, например фрезер, для обрезки края платы. Однако механика бурильной руки оптимизирована для сверления, и большие боковые силы, возникающие при фрезеровании и фрезеровании, отрицательно сказываются на ее точности. Мы оставим читателя в напряжении, решит ли автор многие проблемы, связанные с маршрутизацией!

(010024-1)

В следующем выпуске мы более подробно рассмотрим управление буровым станком с ПК через микроконтроллер со схемой выходного привода. Протокол передачи команд для микроконтроллера включает в себя пару довольно симпатичных идей!

Продолжить чтение здесь: Часть конструкции печатной платы

Была ли эта статья полезной?

Фрезерно-сверлильный станок с зубчатым приводом OT7045FG – 87-115-145

Марка: Нет

$3,495. 00

00

Добавление в корзину… Товар добавлен

Фрезерно-сверлильный станок с зубчатым приводом OT7045FG

Настольный фрезерно-сверлильный станок обладает удивительной мощностью и точностью для различных применений Универсальный станок большой мощности для фрезерования/сверления, гравировки, сверления, нарезания резьбы и угловой обработки. Конструкция с зубчатым приводом и мощный двигатель мощностью 1 л.с. позволяют легко работать быстро и точно на нужной скорости. Конус шпинделя R8 позволяет легко найти подходящий инструмент для любой работы. Квадратная колонна добавляет дополнительную жесткость и прочность.

Особенности:

- Конус шпинделя R8.

- С проводкой для рабочего освещения.

- Квадратная колонна.

Технические характеристики:

| Артикул № | 87-115-145 |

| Единица измерения | каждый |

| Необходимо купить | 1 |

| Страна происхождения | Импорт |

| Ограничения на доставку | Только грузовой автомобиль |

| Торговая марка | ОТМТ |

| Описание | OTMT Фрезерно-сверлильный станок с зубчатой передачей — OT7045FG |

| Размеры | 33″Д x 42″Ш x 40″В |

| Модель № | ОТ7045ФГ |

| Расстояние от торца шпинделя до стола | 26,77 дюйма (680 мм) |

| Мощность торцевого фрезерования | 1,10 дюйма (28 мм) |

| Мощность торцевого фрезерования | 3,15 дюйма (80 мм) |

| Мощность | 1 л. |