Электропривод токарных станков

Содержание

Введение……….………………………………………………

1.Электропривод токарных станков…………………………………………..…6

1.1Электропривод токарно-

1.2Электропривод токарно-

1.3Электропривод токарно-

2. Электрооборудование

и электрическая

Список использованных

источников….……………………………………….

Введение

Роль автоматизированного

электропривода в современных гибких

производственных системах исключительно

велика.

Приводы станков предназначены для преобразования электрической энергии в механическую при заданных параметрах: пути, скорости и ускорения.

Электроприводы выпускаются промышленностью с изменяемой и неизменяемой частотой вращения вала двигателя.

По роду регулируемой величины различают регулируемый и следящий электроприводы.

Следящим называется электропривод, в котором угол поворота вала электродвигателя меняется по заданному закону.

Характерная особенность станочного следящего электропривода состоит в том, что его составной частью является регулируемый привод.

Электропривод состоит

из следующих узлов: двигателя, преобразователя

и трансформатора. Двигатель преобразует электрическую энергию

в механическую. Преобразователь, состоящий

из силовых элементов и системы управления,

формирует напряжение, подаваемое на двигатель.

В приводах как постоянного, так и переменного тока применяют и тиристорные и транзисторные преобразователи. В приводах постоянного тока тиристорные преобразователи строятся по системе «управляемый выпрямитель». В этом случае преобразователь выполняет две функции: выпрямление напряжения и регулирование его величины.

Тиристорные преобразователи

в приводах переменного тока и транзисторные преобразователи

как в тех, так и в других приводах строятся

по системе «выпрямитель-инвертор». В

выпрямителе переменное напряжение преобразуется

в постоянное (как правило, неизменного

уровня). В инверторе регулируется величина

напряжения, подаваемого на двигатель

путем изменения соотношения времени

подключения двигателя к источнику напряжения

и паузы.

В структуре регулируемого

Основную функцию в

К специальным электродвигателям относятся малоинерционные, высокомоментные и вентильные.

Специальные электродвигатели имеют

ряд вспомогательных и

В регулируемый привод кроме силовой

части, построенной на тиристорах или

транзисторах, входит система управления

важнейшими элементами, которой являются

регуляторы тока и скорости.

Регуляторы тока и скорости и соответствующие им датчики формируют требуемый закон управления; другие виды датчиков, например, датчики температуры, предохраняют элементы привода от выхода из строя.

В следящие электроприводы станков с ЧПУ помимо указанных элементов входят датчики перемещения, сигналы которых обрабатываются измерительными преобразователями.

В станкостроении помимо электроприводов, изменяющих скорость или перемещение по заданному закону, существуют электроприводы, изменяющие по требуемому закону различные технологические параметры, такие, как усилие резания, уровень вибрации, момент резания и др. К ним относятся адаптивные электроприводы.

Из приведенного описания следует, что эдектромеханический привод представляет собой сложное соединение большого числа элементов, охваченных системой обратных связей. Для успешной его эксплуатации все элементы должны быть динамически и информационно согласованы между собой, а также с механической системой станка

1. Электропривод токарных станков

Электропривод токарных станков

Для получения выгодной скорости резания на токарных станках следует иметь ее изменения в диапазоне от 80:1 до 100:1. При этом желательно иметь по возможности плавное ее изменение с тем, чтобы во всех случаях обеспечить наиболее выгодную скорость резания. Диапазоном регулирования называется отношение максимальной угловой скорости (или частоты вращения) к минимальной, а для станков с поступательным движением отношение линейных скоростей максимальной к минимальной.

Для станков токарной группы, в которых главное движение является вращательным, требуется обычно постоянство мощности в большей части диапазона изменения скоростей и только в области малых скоростей — постоянство момента, равного наибольшему допустимому по условию прочности механизма главного движения. Малые частоты вращения предназначаются для специфических видов обработки: нарезания резьбы метчиками, обточки сварных швов и др.

В главных приводах токарных и карусельных

станков широкого назначения малых

и средних размеров основным типом

привода является привод от асинхронного

короткозамкнутого двигателя.

Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надежен в эксплуатации и не требует специального ухода.

На токарных станках при постоянной частоте вращения шпинделя при изменением диаметра обработки dобр будет изменяться скорость резания, м/мин: vz = π х dобр х nшп/1000 Следовательно, частота вращения шпинделя станка определяется двумя факторами – диаметром do6p и скоростью резания vz. Рациональное использование станка требует изменения частоты вращения шпинделя при изменении технологических факторов.

Для наиболее полного использования режущего инструмента

и станка обработка изделий должна производиться

при так называемой экономически выгодной

(оптимальной) скорости резания, которая

при работе станка с соответствующей подачей

и глубиной резания должна обеспечить

обработку детали с необходимой точностью

и чистотой поверхности при минимальных

приведенных удельных затратах на обработку,

производительность при этом будет несколько

ниже наибольшей возможной.

Ступенчатое механическое регулирование угловой скорости на токарных станках, осуществляемое переключением шестерен коробки скоростей, не обеспечивает для разных диаметров обработки наиболее выгодную скорость резания. Следовательно, станок при изменении диаметра обрабатываемой детали не может обеспечить высокую производительность. Кроме того, коробка скоростей представляет собой довольно сложную и громоздкую конструкцию, стоимость которой возрастает с увеличением числа ступеней.

В токарных станках малых размеров пуск, остановка и изменение направления вращения шпинделя часто производятся с помощью фрикционных муфт. Двигатель при этом остается подключенным к сети и вращается в одном направлении.

Для главного привода некоторых токарных станков применяются многоскоростные асинхронные двигатели. Использование такого привода целесообразно, если оно приводит к упрощению коробки скоростей или когда требуется переключение скорости шпинделя на ходу. .

Тяжелые токарные и токарно-карусельные

станки, как правило, имеют электромеханическое

ступенчато-плавное регулирование скорости

главного привода с использованием двигателя

постоянного тока.

Сравнительно простая коробка скоростей таких станков дает две – три ступени угловой скорости, а в интервале между двумя ступенями осуществляется в диапазоне (3 – 5) : 1 плавное регулирование угловой скорости двигателя изменением его магнитного потока. Это, в частности, обеспечивает возможность поддерживать постоянство скорости резания при точении торцевых и конусных поверхностей.

Плавность регулирования определяется соотношением скоростей на двух соседних участках регулирования. Плавность регулирования в значительной степени влияет на производительность станка, так как оптимальная скорость резания зависит от твердости обрабатываемого материала, свойств материала и геометрии режущего инструмента, а также от характера обработки. На одном и том же станке могут обрабатываться детали разных размеров, из различных материалов и различными инструментами, что является причиной изменения режимов резания.

Особенность электропривода токарно-карусельных

станков является большой момент

сил трения в начале пуска (до 0,8 Мном)

и значительный момент инерции планшайбы

с деталью, превышающий на высоких

механических скоростях в 8 – 9 раз момент

инерции ротора электродвигателя. Применение

в этом случае электропривода постоянного

тока обеспечивает плавный пуск с постоянным

ускорением.

Применение

в этом случае электропривода постоянного

тока обеспечивает плавный пуск с постоянным

ускорением.

В цехах машиностроительных заводов обычно нет сети постоянного тока, поэтому для питания двигателей тяжелых станков устанавливают отдельные преобразовательные устройства: электромашинные (система Г – Д) или статические (система ТП – Д).

Бесступенчатое электрическое регулирование скорости (двухзонное) применяют при автоматизации станков со сложным циклом работы, что позволяет легко переналаживать их на любые скорости резания (например, некоторые токарно-револьверные автоматы).

Бесступенчатое электрическое регулирование скорости главного привода используется также для некоторых прецизионных токарных станков. Но во всех этих случаях диапазон регулирования скорости при постоянстве мощности нагрузки не превышает (4 – 5) : 1, в остальной части диапазона регулирование ведется при постоянстве момента нагрузки.

Привод подачи небольших

и средних токарных станков чаще

всего осуществляется от главного двигателя, что обеспечивает

возможность нарезания резьбы. Для регулирования

скорости подачи применяются многоступенчатые

коробки подач. Переключение ступеней

производится вручную или с помощью электромагнитных

фрикционных муфт (дистанционно).

Для регулирования

скорости подачи применяются многоступенчатые

коробки подач. Переключение ступеней

производится вручную или с помощью электромагнитных

фрикционных муфт (дистанционно).

В некоторых современных тяжелых токарных и карусельных станках для привода подачи используется отдельный широкорегулируемый электропривод постоянного тока. Угловая скорость двигателя изменяется в диапазоне до (100 – 200) : 1 и более. Привод выполняется по системе ЭМУ – Д, ПМУ – Д или ТП – Д.

Для вспомогательных

приводов токарных станков (ускоренное

перемещение каретки суппорта, зажима

изделия, насоса охлаждающей жидкости

и др.) применяются отдельные

На. современных токарных, токарно-винторезных и револьверных станках широко применяется автоматизация вспомогательных движений, а также дистанционное управление механизмами станка.

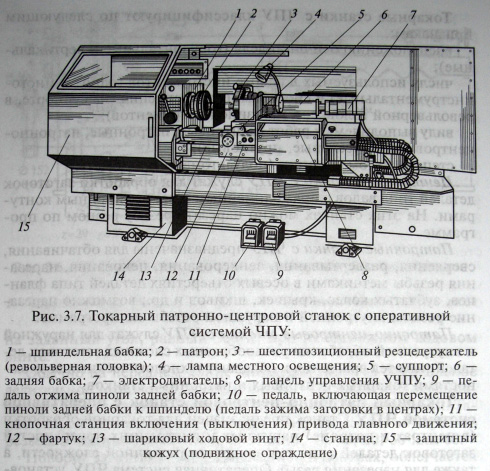

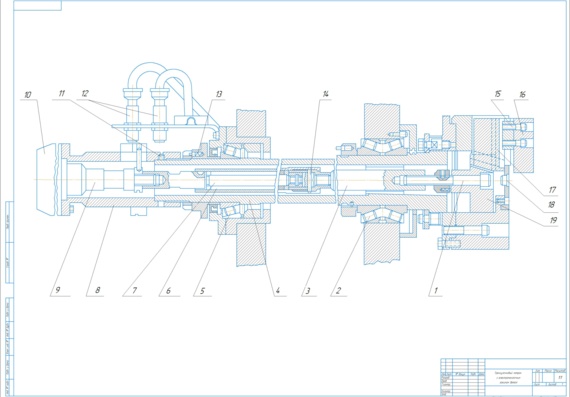

1.1.Электропривод токарно-винторезного станка 1К62

Привод шпинделя и

рабочей подачи суппорта осуществлен от асинхронного

короткозамкнутого двигателя мощностью

10 кВт. Регулирование угловой скорости

шпинделя производится переключением

шестерен коробки скоростей с помощью

рукояток, изменение продольной и поперечной

подач суппорта.- переключением шестерен

коробки подач также посредством соответствующих

рукояток.

Регулирование угловой скорости

шпинделя производится переключением

шестерен коробки скоростей с помощью

рукояток, изменение продольной и поперечной

подач суппорта.- переключением шестерен

коробки подач также посредством соответствующих

рукояток.

Для быстрых перемещений суппорта служит отдельный асинхронный двигатель мощностью 1,0 кВт. Включение и выключение шпинделя станка, а также его реверсирование производится с помощью многодисковой фрикционной муфты, которая управляется двумя рукоятками. Включение механической подачи суппорта в любом направлении производится одной рукояткой.

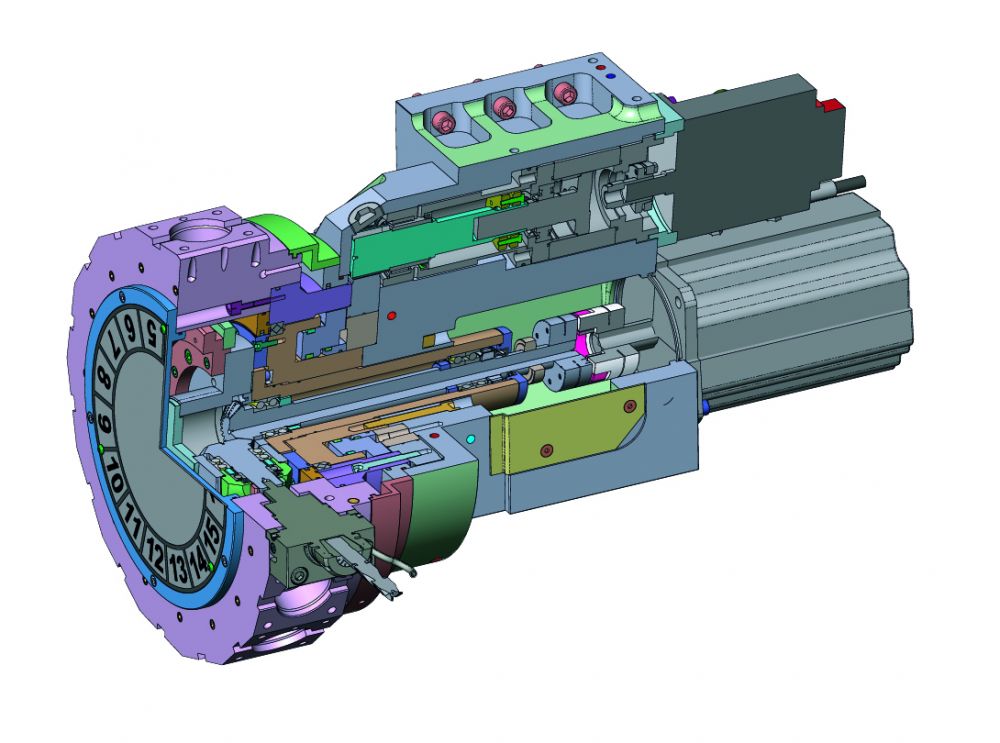

1.2.Электропривод токарно-револьверного станка 1П365

Особенностью токарно-

|

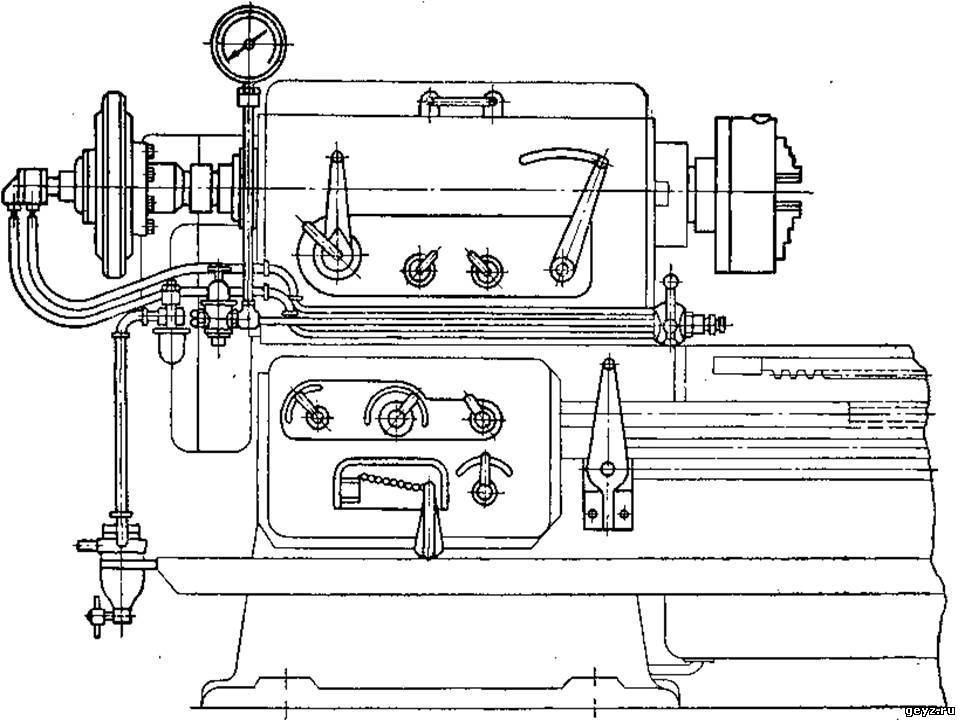

Гидравлический привод токарных станков Категория: Токарные станки Гидравлический привод токарных станков В токарных станках относительно широкое применение, главным образом в механизмах подач, получает гидравлический привод, основные достоинства которого — возможность бесступенчатого регулирования, автоматизация управления, малые габаритные размеры и вес, приходящиеся на единицу мощности. Новые возможности для применения регулируемого гидропривода в станках открываются в связи с созданием комплектных регулируемых приводов на базе низкооборотных высокомоментных гидродвигателей, а также в связи с успехами по миниатюризации гидравлической аппаратуры с применением высоких давлений. Гидравлический привод для цепей главного движения токарных станков в мировой практике станкостроения получил пока ограниченное применение. Тем не менее, учитывая наличие серьезных достоинств гидравлического привода, работы по созданию и применению регулируемых гидроприводов для главного движения продолжаются и имеется достаточно примеров его успешного применения. В приводах главного движения распространение получают регулируемые гидропередачи вращательного движения с объемным регулированием. Регулируемые и нерегулируемые гидромоторы нашли применение в независимых приводах продольных и поперечных подач некоторых автоматизированных станков и станков с программным управлением. Такие приводы применяются в автоматизированных станках: 1С62 завода «Красный пролетарий», SE830N фирмы «Ernault Somua» (Франция), Sag-24NC фирмы «Graziano» (Италия), M1120B/NC фирмы «V DF» (ФРГ) и некоторых других. Для получения широкого диапазона рабочих подач и ускоренного хода гидромотор часто снабжается механическим редуктором либо для этой цели устанавливают дополнительно электродвигатель. Однако имеются низкооборотные высокомоментные гидродвигатели, которые обеспечивают передачу значительных крутящих моментов и широкий диапазон регулирования без редукторов, в частности с диапазоном регулирования до 15 000 при управлении струйными золотниками. Эти приводы могут успешно использоваться как в цепях подач, так и в цепях главного движения. В приводах подач значительное применение получили гидроусилители крутящих моментов. Совместно с шаговыми двигателями, особенно в станках с программным управлением, их использование значительно упрощает систему программного управления; вследствие значительных передаваемых крутящих моментов возможно осуществление непосредственного соединения их с винтом без редуктора. В приводах подач токарных станков находит применение пневмогидравлический поршневой привод с непосредственным перемещением салазок. Пневмогидравлический привод сочетает простоту пневматических систем с хорошими эксплуатационными свойствами гидравлических при относительно малых габаритах и простоте настройки; Вследствие трудностей применения гидроцилиндров для больших ходов этот привод получил применение лишь в небольших по размеру станках, преимущественно на заводах приборостроения и точной механики. Необходимо отметить, что в пневмогидравлических приводах происходит смешивание воздуха с маслом. Для исключения или уменьшения этого явления необходимо предусматривать специальные меры, например применять отдельные цилиндры, разделительные диафрагмы, специальные марки масла и т. На рис. 1 схематично показан пневмогидравлический привод подачи суппорта малого токарного станка. Сжатый воздух из заводской сети через вентиль, фильтр-влагоотделитель и регулятор давления с манометром поступает в ресивер. Из ресивера с помощью крана 5 сжатый воздух подается в полости А или Б гидропневмоаккумулятора, где он действует на рабочую жидкость (масло). Если сжатый воздух поступает в полость А гидропневмоаккумулятора, то масло из полости А через дроссель и обратный клапан поступает в левую полость гидроцилиндра, перемещая салазки вправо. При подаче сжатого воздуха в полость Б аналогично происходит перемещение салазок в обратном направлении. При обработке цветных металлов и сплавов на станке с указанным приводом подачи обеспечивался 9-й класс чистоты и точность в пределах 1—2-го классов. Пневмогидравлический привод подачи дает возможность получить устойчивое движение в широких пределах, в том числе с малыми подачами порядка 0,02— 0,05 мм!об при чистоте обработки поверхности по 8—9-му классам. Рис. 1. Схема пневмогидравлического привода подачи Реклама:Читать далее:Передаточные механизмы токарных станков

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

JET BDB-1340A Настольный токарный станок с ременным приводом – JET Tools

Настольные токарные станки с ременным приводом JET оснащены закрытым редуктором с косозубыми шестернями для снижения шума и плавной работы. Полноразмерный брызговик на всех размерах предотвращает попадание горячей стружки и жидкости в рабочую зону, а быстросменный редуктор позволяет быстро и легко переключать передачи для нарезания метрической резьбы. Дополнительный стол, показанный на изображении, совместим с токарными станками JET и доступен для покупки. Каждый токарный станок JET поставляется с функциями, которые вы привыкли ожидать, и все это поддерживается ведущей в отрасли двухлетней гарантией JET.

Полноразмерный брызговик на всех размерах предотвращает попадание горячей стружки и жидкости в рабочую зону, а быстросменный редуктор позволяет быстро и легко переключать передачи для нарезания метрической резьбы. Дополнительный стол, показанный на изображении, совместим с токарными станками JET и доступен для покупки. Каждый токарный станок JET поставляется с функциями, которые вы привыкли ожидать, и все это поддерживается ведущей в отрасли двухлетней гарантией JET.

6-дюймовый 3-кулачковый спиральный патрон прямого монтажа с верхними реверсивными кулачками

Автоматическая подача и нарезание резьбы полностью сблокированы

Рычаг управления шпинделем, установленный на каретке

Центры и центральные втулки передней бабки

Селекторы подачи перемещаются по канавкам

Независимый ход

2 винт и подающий стержень

Низковольтное управление двигателем

Шпиндель поддерживается прецизионными коническими роликоподшипниками

Задняя бабка может быть смещена для поворота конуса

Tolerance test certificate included

| Stock Number | 321360A | |||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Carriage Travel (In. ) ) | 35 | |||||||||||||||||||||||||||||||||

| Compound Slide Travel (In.) | 2-11 /16 | |||||||||||||||||||||||||||||||||

| Drive | Пояс | |||||||||||||||||||||||||||||||||

| Длина зазора (дюйм) | 8 | |||||||||||||||||||||||||||||||||

| Макс. л.с.) | 2 HP, 230V, 1Ph | |||||||||||||||||||||||||||||||||

| Number of Inch Threads | 38.0000 | |||||||||||||||||||||||||||||||||

| Number of Longitudinal and Cross Feed Rates | 38 | |||||||||||||||||||||||||||||||||

| Number of Metric Threads | 23.0000 | |||||||||||||||||||||||||||||||||

| Number of Скорость вращения шпинделя | 12 | |||||||||||||||||||||||||||||||||

| Габаритные размеры (Д x Ш x В) (дюймы) | )”> 71 x 32 x 45 | |||||||||||||||||||||||||||||||||

| Опора 65 | Рак и репродуктивный вред 034| Диапазон поперечных подач (IPR) | 0,0006-0,013 | Диапазон дюймов (TPI) | 3-1/2-80 | Диапазон Longitudinal Flamers (IPR) | . 0,0374 | Диапазон метрических резьбов | 0,45-10 | Диапазон скорости шпинделя (RPM) | 60 – 1240 | Размер | Размер | . | 1-3/8 | Угрозом шпинделя | D1-4 | Спиндель с рукавом | MT-5 (MT-3) | . |  Стиль (тип) | Скамья | Канг на кровать (дюйм) | 13 | Качание над поперечным слайдом (в.) .) | 18-3/4 | Hailstock Spindle Travel (дюйм) | 3-3/4 | конус в шпинделе Tailstock | MT-3 | Вес (LBS.). ) | 7-3/8 | |

Напишите свой отзыв

Глава 7: Токарные станки | Metal Arts Press

Меню глав

- Титульный лист

- Страница авторского права

- Содержимое

- Предисловие

- Благодарности

- Глава 1: Создание магазина

- Глава 2: Металлы, сплавы, масла и определение твердости

- Глава 3: Конусы, установочные штифты, крепежные детали и основные понятия

- Глава 4: Опиловка и шлифовка

- Глава 5: Сверление, развертывание и нарезание резьбы

- Глава 6: Ленточные пилы

- Глава 7: Токарные станки

- Глава 8: Фрезерные станки

- Глава 9: Ноу-хау механического цеха

- Индекс

- Кредиты

Глава 7

Глава 7

Все великие идеи отвергаются «экспертами».

Анон.

Токарные операции

Токарные станки являются наиболее универсальными из всех станков; они могут торцевать, поворачивать, снимать фаску, шейку, конусность, сверлить, растачивать, развертывать, вращать, напильниковать, полировать, хонинговать, полировать, накатывать, нарезать внутреннюю и внешнюю резьбу и отрезать работу. Никакой другой станок не выполняет столько операций.

Конструкция токарного станка

- Отливки – В большинстве токарных станков в качестве основной конструкции используются чугунные отливки. Помимо обеспечения грубой формы для начала обработки, отливки удерживают все остальные компоненты токарного станка на месте и гасят вибрации инструмента. И жесткость, и демпфирование влияют на точность, максимальную глубину резания и склонность к вибрации. Как правило, с двумя токарными станками с одинаковыми размерами поворота и длины станины тот, у которого отливки большего размера и веса, будет работать лучше, позволяя выполнять более крупные пропилы до появления тенденции к вибрации.

При оценке токарного станка проверьте его вес нетто. Тяжелее обычно лучше.

При оценке токарного станка проверьте его вес нетто. Тяжелее обычно лучше. - Пьедесталы в сравнении со шкафами – Существует множество токарных станков среднего размера одинаковых размеров, доступных как в настольном исполнении, так и в исполнении на пьедестале. В большинстве случаев конструкции с пьедесталом предпочтительнее, потому что они больше весят и более жесткие. Если пьедесталы представляют собой отливки, а не шкафы из листового металла, они определенно будут работать лучше.

- Интеграция двигателя – Многие токарные станки меньшего размера имеют двигатели, встроенные в их отливки. То есть отливка токарного станка фактически удерживает подшипники двигателя, что делает необходимым получение точной копии двигателя для замены. Гораздо лучше спроектировать токарный станок таким образом, чтобы при выходе из строя двигателя или изменении требований к сети переменного тока двигатель можно было легко заменить стандартным двигателем.

- Токарные станки с щелевой станиной – В этом типе токарного станка часть станины на конце шпинделя является съемной, как показано на рис.

7-1. Когда эта секция станины удалена, можно обрабатывать короткие заготовки большого диаметра. Например, когда удаляется 9-дюймовая секция станины 13340-дюймового токарного станка, можно обтачивать детали диаметром до 18 дюймов. Тем не менее, освобождается только около 6½ дюймов дополнительной станины, поскольку крепление патрона D1-4 проходит над станиной. Из-за этого работа с планшайбами обычно останавливается, когда зазор удаляется, чтобы обеспечить максимальную полезную длину зазора.

7-1. Когда эта секция станины удалена, можно обрабатывать короткие заготовки большого диаметра. Например, когда удаляется 9-дюймовая секция станины 13340-дюймового токарного станка, можно обтачивать детали диаметром до 18 дюймов. Тем не менее, освобождается только около 6½ дюймов дополнительной станины, поскольку крепление патрона D1-4 проходит над станиной. Из-за этого работа с планшайбами обычно останавливается, когда зазор удаляется, чтобы обеспечить максимальную полезную длину зазора.

Рис. 7-1. Токарные станки с щелевой станиной обеспечивают дополнительный поворот, но только для коротких заготовок.

Хотя временами это удобно, съемная секция зазора легко повреждается, когда она снимается с токарного станка, и может возникнуть проблема с точной повторной установкой.

Эта съемная секция закрепляется несколькими SHCS и одним или несколькими конусными или установочными штифтами на заводе перед обработкой станины станка . Затем вся станина станка обрабатывается как единое целое. В то время как съемный зазор обеспечивает больше возможностей для обработки, повторная установка зазора сложна и не всегда может получиться хорошо. Если вам действительно не нужны эти дополнительные качели, не убирайте зазор. Нанесение даже малейшего повреждения секции зазора кровати при ее удалении помешает идеальной повторной установке.

В то время как съемный зазор обеспечивает больше возможностей для обработки, повторная установка зазора сложна и не всегда может получиться хорошо. Если вам действительно не нужны эти дополнительные качели, не убирайте зазор. Нанесение даже малейшего повреждения секции зазора кровати при ее удалении помешает идеальной повторной установке.

Приводы токарных станков

Существует множество различных способов подключения электродвигателей к шпинделям токарных станков. Вот некоторые из основных конструкций:

- Одноременная передача с парой ступенчатых шкивов, , показанная на рисунках 7-2 и 7-3, является самой базовой конструкцией. В ювелирных станках, токарных станках Sherline и токарных станках для небольших инструментов используется один круглый приводной ремень из резины, кожи или пластика между двумя ступенчатыми шкивами. Такое расположение обеспечивает диапазон скоростей. У некоторых старых токарных станков для ювелиров есть педальное управление скоростью, как у швейных машин.

Приводной ремень также служит защитным звеном, проскальзывая и действуя как механический предохранитель в случае перегрузки или остановки станка. Поскольку рабочий диаметр на этих токарных станках невелик, одна пара ступенчатых шкивов обеспечивает диапазон скоростей, соответствующий необходимому рабочему SFM. Это ценная функция. В токарных станках старых ювелиров используются двигатели переменного-постоянного тока, работающие на переменном токе, иногда называемом 9.0293 универсальные двигатели , но в последнее время используются двигатели постоянного тока с постоянными магнитами с регулированием скорости SCR. Токарный станок Sherline на рис. 7-3 имеет диапазон скоростей от 70 до 2800 об/мин, а токарные станки Levin — от 0 до 5000 об/мин. Традиционные токарные станки ювелиров работают от нескольких сотен до 4000 об/мин за 4 или 5 фиксированных шагов.

Приводной ремень также служит защитным звеном, проскальзывая и действуя как механический предохранитель в случае перегрузки или остановки станка. Поскольку рабочий диаметр на этих токарных станках невелик, одна пара ступенчатых шкивов обеспечивает диапазон скоростей, соответствующий необходимому рабочему SFM. Это ценная функция. В токарных станках старых ювелиров используются двигатели переменного-постоянного тока, работающие на переменном токе, иногда называемом 9.0293 универсальные двигатели , но в последнее время используются двигатели постоянного тока с постоянными магнитами с регулированием скорости SCR. Токарный станок Sherline на рис. 7-3 имеет диапазон скоростей от 70 до 2800 об/мин, а токарные станки Levin — от 0 до 5000 об/мин. Традиционные токарные станки ювелиров работают от нескольких сотен до 4000 об/мин за 4 или 5 фиксированных шагов.

Рис. 7-2. Схема одноременного привода со ступенчатыми шкивами типичных для ювелирных станков

, токарных станков Sherline и импортных мини-станков.

Рис. 7-3. Одноременная передача, также называемая прямой передачей, с парой ступенчатых шкивов

на токарном станке типична для небольших инструментальных и ювелирных токарных станков.

- Промежуточный вал с двумя парами ступенчатых шкивов, , как на рис. 7-4, обеспечивает как большее снижение скорости, так и большее увеличение скорости, чем одноременный привод. Однофазные асинхронные двигатели 60 Гц на этих токарных станках имеют фиксированную скорость 1750 об/мин, поэтому требуется большее снижение скорости, чем на токарных станках меньшего размера. Эта конструкция привода является стандартной для Atlas, Myford, South Bend, Logan, Clausing и многих других токарных станков с ходом 5–15 дюймов. Старые токарные станки имеют плоские кожаные ремни, а новые используют один или несколько клиновых ремней.

Рис. 7-4. Промежуточный вал с двумя ступенчатыми шкивами и задней шестерней для токарных станков малого и среднего размера

; задняя передача отключена.

Эта конструкция токарного станка имеет задний редуктор , продуманное расположение шестерен, которое, в дополнение к уменьшению скорости, обеспечиваемому промежуточным валом, обеспечивает низкую скорость вращения шпинделя — 25–50 — и высокий крутящий момент. Это позволяет токарному станку обрабатывать детали большого диаметра без остановки. Низкие скорости шпинделя также полезны при нарезании резьбы, доходящей до буртика, потому что низкая скорость шпинделя дает оператору время, чтобы остановить каретку, прежде чем врезать инструмент в буртик. Для диапазон более высоких скоростей , задний редуктор отключается, а подвижный стальной штифт на кулачковом редукторе смещается влево. Это фиксирует зубчатое колесо на шпинделе, заставляя шпиндель вращаться с той же скоростью, что и ведущий шкив. На рис. 7-4 показано, что задняя шестерня отключена, что приводит к тому, что ремень привода шпинделя и шпиндель вращаются с одинаковой скоростью. Это то, что обеспечивает более высокий диапазон скоростей.

Когда подвижный стальной штифт на шестерне сдвинут вправо, штифт остается внутри шестерни, и шестерня вращается независимо на валу шпинделя. Когда задние шестерни поворачиваются в нужное положение, как на рис. 7-5, задние шестерни зацепляются, и через них проходит крутящий момент, создавая более низкую скорость шпинделя, но больший крутящий момент.

Рис. 7-5. Промежуточный вал с двумя ступенчатыми шкивами и задней шестерней для токарных станков малого и среднего размера

; задняя передача включена.

Чтобы включить или выключить задний редуктор, оператор токарного станка должен остановить станок, открыть крышку передней бабки, переместить штифт вилочного редуктора и изменить положение заднего редуктора. Ремни, возможно, также придется переставить.

- Ремень и шкивы, приводящие в движение редукторную трансмиссию , подобные автомобильным, обеспечивают диапазон скоростей вращения шпинделя для больших токарных станков. См. Рисунок 7-6.

Токарные станки с размахом 15 дюймов и более использовали эту конструкцию до появления токарных станков с частотно-регулируемым приводом. Эти более крупные токарные станки с ременным приводом и шкивом имеют два или три клиновых ремня от двигателя к трансмиссии. Несколько рычагов на передней бабке переключают шестерни трансмиссии на разные скорости. Нет необходимости открывать крышку передней бабки для переключения передач. Доступные скорости имеют фиксированные приращения в диапазоне от 35 до 1500 об/мин.

Токарные станки с размахом 15 дюймов и более использовали эту конструкцию до появления токарных станков с частотно-регулируемым приводом. Эти более крупные токарные станки с ременным приводом и шкивом имеют два или три клиновых ремня от двигателя к трансмиссии. Несколько рычагов на передней бабке переключают шестерни трансмиссии на разные скорости. Нет необходимости открывать крышку передней бабки для переключения передач. Доступные скорости имеют фиксированные приращения в диапазоне от 35 до 1500 об/мин.

Рис. 7-6. Зубчатая передача с ременным приводом для больших токарных станков.

- Частотно-регулируемый привод (ЧРП) управляет скоростью трехфазного асинхронного двигателя, который через клиновые ремни приводит в движение зубчатую передачу. См. рис. 7-7. Такое расположение дает несколько преимуществ:

- Двухскоростная трансмиссия для этих станков намного проще, чем трансмиссия для токарных станков старого типа, потому что она имеет только диапазон низких скоростей (85–500 об/мин) и диапазон высоких скоростей (500–3000 об/мин).

Гидропривод применяется для гидрокопировальных суппортов, для механизации и автоматизации задних бабок, зажимных устройств, устройств для переключения зубчатых колес в тяжелых станках. Наличие на станке гидронасоса может использоваться для гидростатических подшипников и направляющих.

Гидропривод применяется для гидрокопировальных суппортов, для механизации и автоматизации задних бабок, зажимных устройств, устройств для переключения зубчатых колес в тяжелых станках. Наличие на станке гидронасоса может использоваться для гидростатических подшипников и направляющих. Наибольшее применение из них получил регулируемый гидропривод с закрытой циркуляцией масла и минимальным объемом бака для восполнения утечек. Такой привод компактен, в нем просто осуществляется регулирование скорости путем изменения рабочего объема как насоса, так и гидродвигателя, а также реверсирование. Поддержание постоянного давления и быстрое восполнение утечек из бака осуществляется с помощью шестеренного насоса малой производительности. Регулирование производительности насоса путем изменения рабочего объема осуществляется при постоянном допустимом моменте, мощность же меняется прямо пропорционально частоте вращения. Регулирование гидродвигателем осуществляется при постоянной мощности и изменяющемся крутящем моменте, что и требуется для главного привода. Диапазон регулирования скорости гидродвигателем обычно равен не более 3, насосом — 400—450. Для главного движения станков средних размеров из числа регулируемых гидроприводов получили распространение приводы, состоящие из аксиально-плунжерного насоса и гидродвигателя.

Наибольшее применение из них получил регулируемый гидропривод с закрытой циркуляцией масла и минимальным объемом бака для восполнения утечек. Такой привод компактен, в нем просто осуществляется регулирование скорости путем изменения рабочего объема как насоса, так и гидродвигателя, а также реверсирование. Поддержание постоянного давления и быстрое восполнение утечек из бака осуществляется с помощью шестеренного насоса малой производительности. Регулирование производительности насоса путем изменения рабочего объема осуществляется при постоянном допустимом моменте, мощность же меняется прямо пропорционально частоте вращения. Регулирование гидродвигателем осуществляется при постоянной мощности и изменяющемся крутящем моменте, что и требуется для главного привода. Диапазон регулирования скорости гидродвигателем обычно равен не более 3, насосом — 400—450. Для главного движения станков средних размеров из числа регулируемых гидроприводов получили распространение приводы, состоящие из аксиально-плунжерного насоса и гидродвигателя. Такой привод имеет малые габариты и вес, хорошо размещается в основании станка.

Такой привод имеет малые габариты и вес, хорошо размещается в основании станка.

д.

д. Исследования пневмогидравлического привода, проведенные A. H. Гавриловым и Э. ЛА. Годиным на станке 1К62, показали его высокие динамические качества как при работе на холостом ходу, так и при нагрузке.

Исследования пневмогидравлического привода, проведенные A. H. Гавриловым и Э. ЛА. Годиным на станке 1К62, показали его высокие динамические качества как при работе на холостом ходу, так и при нагрузке. При оценке токарного станка проверьте его вес нетто. Тяжелее обычно лучше.

При оценке токарного станка проверьте его вес нетто. Тяжелее обычно лучше. 7-1. Когда эта секция станины удалена, можно обрабатывать короткие заготовки большого диаметра. Например, когда удаляется 9-дюймовая секция станины 13340-дюймового токарного станка, можно обтачивать детали диаметром до 18 дюймов. Тем не менее, освобождается только около 6½ дюймов дополнительной станины, поскольку крепление патрона D1-4 проходит над станиной. Из-за этого работа с планшайбами обычно останавливается, когда зазор удаляется, чтобы обеспечить максимальную полезную длину зазора.

7-1. Когда эта секция станины удалена, можно обрабатывать короткие заготовки большого диаметра. Например, когда удаляется 9-дюймовая секция станины 13340-дюймового токарного станка, можно обтачивать детали диаметром до 18 дюймов. Тем не менее, освобождается только около 6½ дюймов дополнительной станины, поскольку крепление патрона D1-4 проходит над станиной. Из-за этого работа с планшайбами обычно останавливается, когда зазор удаляется, чтобы обеспечить максимальную полезную длину зазора. Приводной ремень также служит защитным звеном, проскальзывая и действуя как механический предохранитель в случае перегрузки или остановки станка. Поскольку рабочий диаметр на этих токарных станках невелик, одна пара ступенчатых шкивов обеспечивает диапазон скоростей, соответствующий необходимому рабочему SFM. Это ценная функция. В токарных станках старых ювелиров используются двигатели переменного-постоянного тока, работающие на переменном токе, иногда называемом 9.0293 универсальные двигатели , но в последнее время используются двигатели постоянного тока с постоянными магнитами с регулированием скорости SCR. Токарный станок Sherline на рис. 7-3 имеет диапазон скоростей от 70 до 2800 об/мин, а токарные станки Levin — от 0 до 5000 об/мин. Традиционные токарные станки ювелиров работают от нескольких сотен до 4000 об/мин за 4 или 5 фиксированных шагов.

Приводной ремень также служит защитным звеном, проскальзывая и действуя как механический предохранитель в случае перегрузки или остановки станка. Поскольку рабочий диаметр на этих токарных станках невелик, одна пара ступенчатых шкивов обеспечивает диапазон скоростей, соответствующий необходимому рабочему SFM. Это ценная функция. В токарных станках старых ювелиров используются двигатели переменного-постоянного тока, работающие на переменном токе, иногда называемом 9.0293 универсальные двигатели , но в последнее время используются двигатели постоянного тока с постоянными магнитами с регулированием скорости SCR. Токарный станок Sherline на рис. 7-3 имеет диапазон скоростей от 70 до 2800 об/мин, а токарные станки Levin — от 0 до 5000 об/мин. Традиционные токарные станки ювелиров работают от нескольких сотен до 4000 об/мин за 4 или 5 фиксированных шагов. Токарные станки с размахом 15 дюймов и более использовали эту конструкцию до появления токарных станков с частотно-регулируемым приводом. Эти более крупные токарные станки с ременным приводом и шкивом имеют два или три клиновых ремня от двигателя к трансмиссии. Несколько рычагов на передней бабке переключают шестерни трансмиссии на разные скорости. Нет необходимости открывать крышку передней бабки для переключения передач. Доступные скорости имеют фиксированные приращения в диапазоне от 35 до 1500 об/мин.

Токарные станки с размахом 15 дюймов и более использовали эту конструкцию до появления токарных станков с частотно-регулируемым приводом. Эти более крупные токарные станки с ременным приводом и шкивом имеют два или три клиновых ремня от двигателя к трансмиссии. Несколько рычагов на передней бабке переключают шестерни трансмиссии на разные скорости. Нет необходимости открывать крышку передней бабки для переключения передач. Доступные скорости имеют фиксированные приращения в диапазоне от 35 до 1500 об/мин.