Приводы станков

ПРИВОДЫ СТАНКОВ

Привод станка—это совокупность устройств, передающих движение от источника движения к рабочим органам станка. Современные станки имеют индивидуальные приводы, т. е. каждый станок приводится в движение от отдельного электродвигателя, причем все движения станка осуществляются либо от одного, либо от нескольких электродвигателей. Различают привод главного движения, привод подачи, привод быстрых перемещений и т. д.

Источником движения является электродвигатель, чаще всего асинхронный, короткозамкнутый, установленный в непосредственной близости от станка или на самом станке. Двигатели, которые устанавливают непосредственно на станке и крепят к нему своей крышкой (фланцем), называют фланцевыми. Чаще всего такие двигатели применяют на сверлильных станках. На станках шлифовальных, заточных находят широкое применение встроенные электродвигатели. Это двигатели, у которых ротор посажен на шпиндель станка.

По характеру регулирования скорости движения рабочих органов станка различают ступенчатые и бесступенчатые приводы. Ступенчатые приводы позволяют получить в заданных пределах определенный ряд частот вращения, двойных ходов или величин подач. Системы бесступенчатого регулирования позволяют устанавливать на станке наиболее выгодные параметры режима резания, к тому же это может осуществляться без останова станка (на ходу). В современных станках применяются бесступенчатые приводы электрические, гидравлические и механические (вариаторы).

Ступенчатые приводы

Приводы со ступенчатым регулированием выполняются в виде шестеренных коробок передач. Механизмы, обеспечивающие ступенчатое регулирование, просты по конструкции и надежны в эксплуатации, вследствие чего они получили более широкое применение в современных станках, чем механизмы бесступенчатого регулирования. Так как общего назначения станки применяются для обработки деталей из различных материалов и различных размеров (диаметров), то значение частот вращения шпинделей в современных станках колеблется в довольно больших пределах.

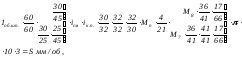

Предельные частоты вращения шпинделя станка находят по наибольшим и наименьшим допустимым скоростям резания и предельным диаметрам обработки:

где nmin и nтах — соответственно наименьшая и наибольшая частоты вращения шпинделя в минуту; vmin и vmax — соответственно нижний и верхний пределы скоростей резания, м/мин; Dmin и Dmax — соответственно наименьший и наибольший диаметры обрабатываемой заготовки или вращающегося инструмента, мм.

Поскольку шестеренные коробки дают ступенчатые ряды частот вращения, возникает вопрос о выборе наиболее целесообразной структуры построения таких рядов. Русским акад. А. В. Годолиным в 1876 г. была впервые доказана целесообразность изменения частот вращения шпинделей в станках по геометрическому ряду (геометрической прогрессии). Геометрический ряд обладает большими структурными преимуществами. Он позволяет создавать сложные коробки передач из элементарных двухваловых механизмов, построенных также на основе геометрического ряда.

Бесступенчатые приводы

В современных станках бесступенчатые приводы бывают электрические, гидравлические, пневматические и механические (вариаторы).

Электрические приводы бесступенчатого регулирования. В качестве источника движения часто применяют электродвигатели

постоянного тока. Так как промышленные предприятия не снабжаются централизовано постоянным током, то для его получения требуются специальные источники.

В современных станках находят широкое применение двигатели с тиристорным управлением по схеме «тиристорный преобразователь— двигатель». Привод позволяет повысить частоты вращения шпинделя до 4000 мин”1 и более с бесступенчатым ; регулированием. Широкий диапазон регулирования частоты вращения шпинделя позволяет обеспечить требуемые рабочие и быстрые (холостые) перемещения рабочих органов без применения промежуточных механических передач. КПД привода с электродвигателем постоянного тока и тиристорным преобразователем на 5….7 % выше КПД системы генератор — двигатель, а также выше КПД привода с магнитными усилителями.

Тиристор представляет собой полупроводниковый прибор. Тиристоры изготовляют на ток до сотен ампер и напряжение до 1000 В и более. Они имеют высокий КПД, относительно малые размеры, высокое быстродействие. Могут работать в широком диапазоне температур (от —60 до +60° С).

К основным недостаткам тиристорных преобразователей следует отнести большую чувствительность к перегрузкам. Поэтому для полного использования мощности привода при работе на низких частотах вращения шпинделя необходима редукция. Требуемый диапазон регулирования в этом случае получают сочетанием регулируемого электродвигателя постоянного тока с упрощенной коробкой скоростей.

Гидравлические приводы. В современных металлорежущих станках приводы получили довольно широкое распространение. Они применяются главным образом для осуществления прямолинейных движений и в меньшей степени для вращательных движений. Гидроприводы применяются как в механизмах главного движения (в протяжных, строгальных, долбежных), так и в механизмах подач (шлифовальных, станков с программным управлением, копировальных, агрегатных и др.). Гидроприводы находят широкое применение в механизмах управления станками.

Основные преимущества гидроприводов: возможность бесступенчато, регулировать скорости, получать значительные усилия при сравнительно небольших габаритах привода; простота предохранения от перегрузок; большой срок службы, поскольку сама рабочая среда одновременно выполняет функции смазки; малый вес и объем, приходящиеся на единицу мощности по сравнению с электроприводом.

Недостатки гидроприводов: возможность утечки рабочей жидкости через уплотнения и зазоры, проникновение воздуха в рабочую жидкость, изменение свойств рабочей жидкости под влиянием давления и температуры. Один из существенных недостатков гидропривода — нежесткая его характеристика.

В гидроприводах станков в качестве рабочей жидкости получили применение минеральные масла различных марок с кинематической вязкостью (0,1 …0,2) ■ 104 м/с. Гидропривод включает в себя насос, преобразующий механическую энергию в энергию потока жидкости, гидродвигатель, преобразующий напор жидкости в механическую работу, распределительную и регистрирующую аппаратуру.

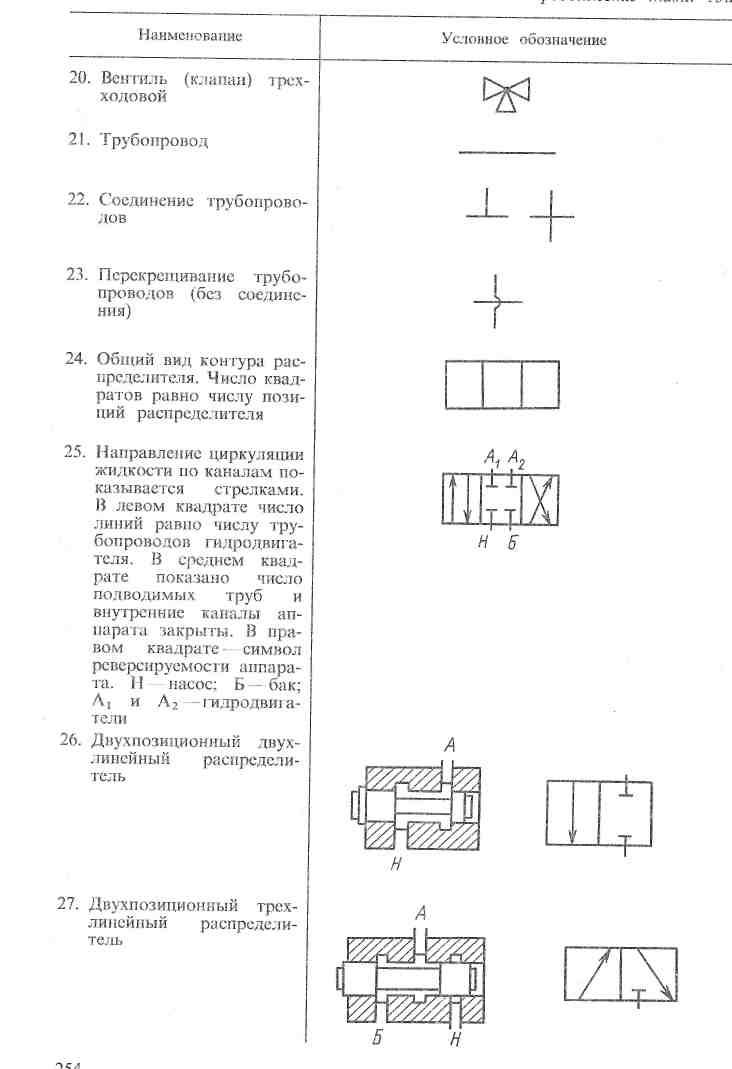

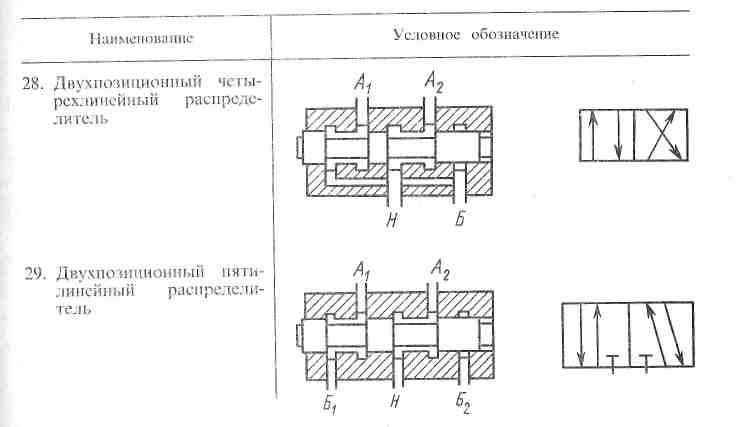

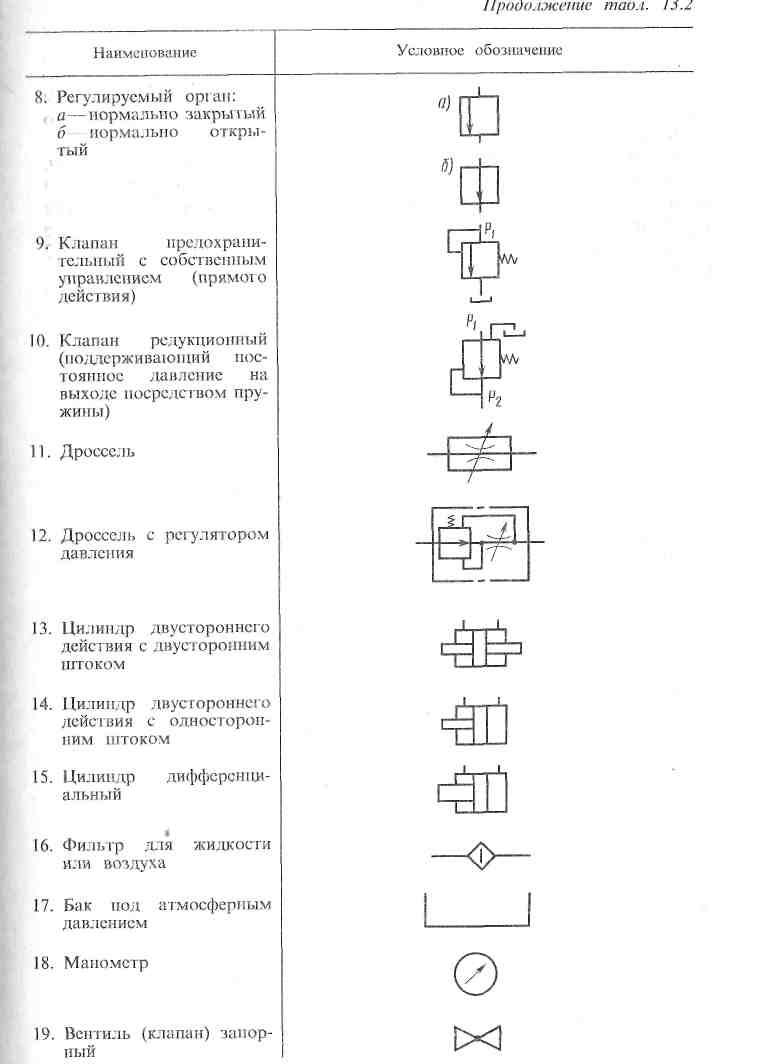

Гидродвигатели делятся на две группы: силовые цилиндры, осуществляющие прямолинейное перемещение рабочих органов станка, и гидромоторы для вращательного движения. Для вычерчивания гидравлических систем применяются условные обозначения, основные из которых приведены в табл. 13.2 (ГОСТ 2781—68, ГОСТ 2782—68).

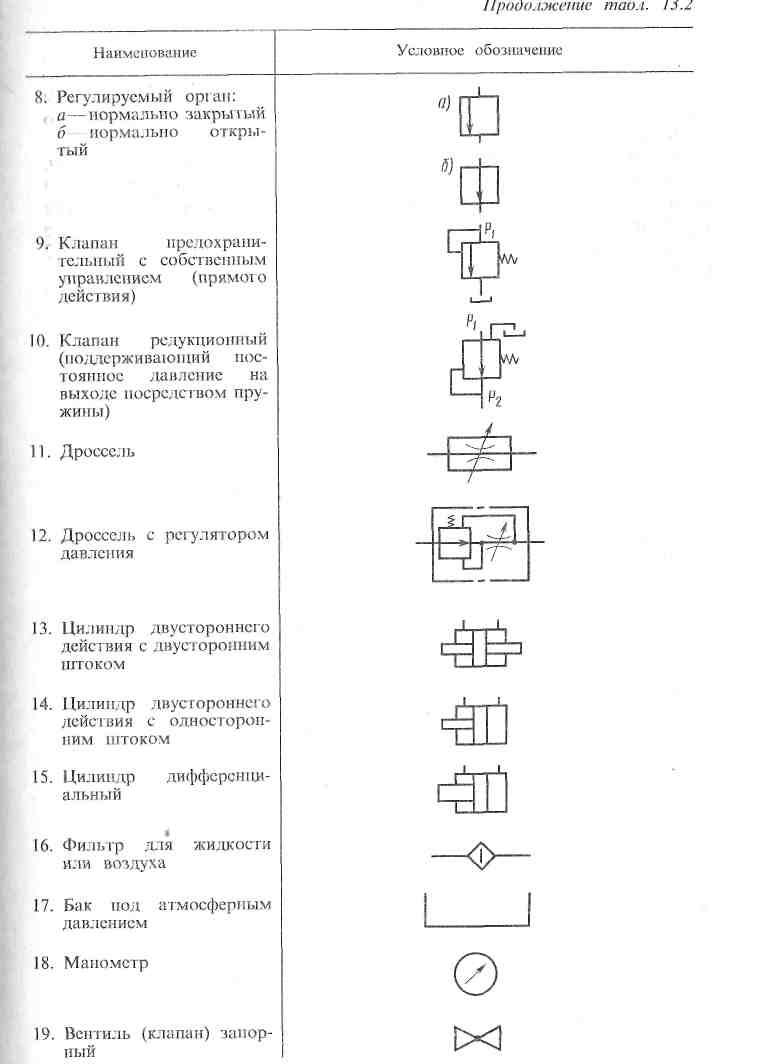

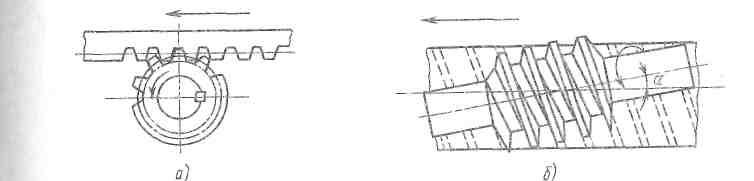

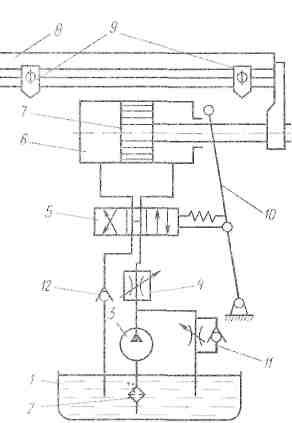

На рис. 1изображена схема гидропривода прямолинейного (поступательно-возвратного) движения с дроссельным регулированием. Из резервуара / через фильтр 2 масло засасывается насосом 3 и через дроссель 4 поступает под давлением в распределительный золотник 3. При крайнем левом положении плунжера золотника масло под давлением будет поступать в левую полость силового цилиндра 6. Из правой полости цилиндра масло будет сливаться в резервуар. Тогда поршень 7 вместе со штоком и соединенным с ним столом 8 будут перемещаться вправо. Левый упор 9, закрепленный на столе, переведет рычаг 10 в крайнее правое положение. При этом плунжер золотника 5 займет крайнее правое положение и масло под давлением будет поступать в правую полость цилиндра, а из левой полости будет сливаться в резервуар. Стол получит движение в противоположном направлении. В случае излишнего количества масла или .повышения давления в системе масло сливается в бак через дроссель с обратным клапаном 11. Для обеспечения более плавного движения и предотвращения подсоса воздуха в гидросистему на сливном трубопроводе устанавливается подпорный клапан 12, который пропускает масло на слив. Изменение скорости движения рабочего органа станка осуществляется изменением количества масла, поступающего в цилиндр или выходящего из него, а изменение ускорения его — изменением напора (давления) масла.

В рассматриваемой схеме насос имеет постоянную производительность. Дроссель 4 позволяет изменять величину

проходного сечения, т. е. дает возможность регулировать количество подаваемого в цилиндр масла, а тем самым и скорость | движения поршня. Такая система г регулирования скорости называется системой с дроссельным регулированием на входе. Имеются системы с дроссельным регулированием на выходе. Скорость поршня определяется объемом масла, м3/с, пропускаемого дросселем:

рис.1 Гидропривод с дроссельным регулированием

рис.1 Гидропривод с дроссельным регулированием

рис.2 Реечные передачи

Типовые механизмы приводов станков

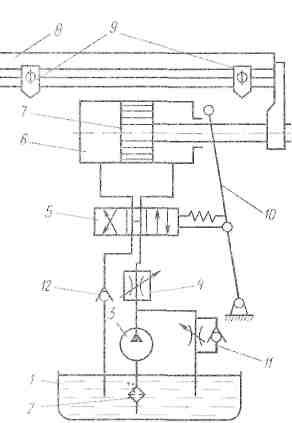

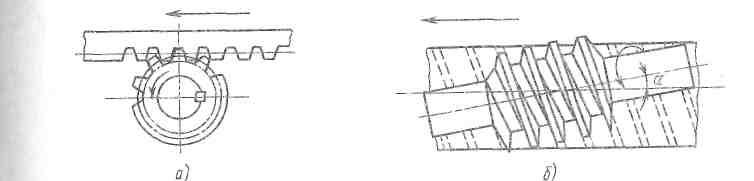

Для осуществления прямолинейного движения в станках широкое распространение получили реечные передачи (рис. 2). Передача зубчатое колесо — рейка (рис. 2, а) обладает высоким кпд и большим передаточным отношением. Она проста в изготовлении, но ее трудно применять для вертикальных перемещений, так как’ она не обладает самоторможением. Передача червяк — рейка (рис. 2, б) обеспечивает большую плавность хода, высокую степень редукции, но имеет более низкий кпд, чем предыдущая передача.

Реечные передачи применяются как в приводах главного движения (зубодолбежные, продольно-строгальные станки), так и в приводах подач (токарные, сверлильные и другие станки).

Винтовые передачи. Они получили широкое применение в механизмах подач станков, так как обеспечивают высокую плавность и точность перемещения. Малое передаточное отношение (при однозаходной резьбе) позволяет получить медленное движение.

При наличии на станке наряду с ходовым винтом и другого устройства подачи суппорта (например, реечной передачи) гайку ходового винта делают разъемной (см. табл. ). Она состоит из двух полугаек, которые могут замыкаться на ходовом винте или освобождать его.

Винтовые передачи используются в станках и для быстрого перемещения рабочих органов (например, в револьверных станках). В этом случае винт имеет две резьбы — правого и левого направления с большим шагом и соответственно

две гайки, которые соединены с суппортом и могут поочередно соединяться

с . винтом. Винт получает быстрое вращение.

рис.1 Гидропривод с дроссельным регулированием

рис.2 Реечные передачи

xn--j1ahfl.xn--p1ai

Привод главного движения станка токарного типа

Такая конструкция привода главного движения токарного станка позволяет бесступенчато изменять числа оборотов шпинделя в пределах 12 ÷ 3000 об/мин. С помощью этого вариатора можно плавно, в пределах 750 … 3000 об/мин, изменять скорость вращения его выходного вала, а за счет переключений блоков Б1, Б, и Б3 получить четыре бесступенчатых диапазона чисел оборотов шпинделя: 12 … 47, 47 … 190, 190 … 750 и 750 … 3000 об/мин. Вспомогательный двигатель N = 1 кВт служит для управления вариатором. Муфтой М1, и скользящими шестернями Б4 и Б5, производится реверсирование шпинделя.

В станках меньших размеров бесступенчатый привод может состоять из одного вариатора без переборной ступенчатой коробки скоростей. Тяжелые токарно-винторезные станки изготовляются, как правило, с бесступенчатым приводом скоростей шпинделя, что способствует повышению их производительности. Однако в тяжелых станках применяются не механические вариаторы, а электрические системы бесступенчатого изменения числа оборотов приводного электродвигателя в сочетании со ступенчатой механической коробкой скоростей станка.

Наиболее распространенной электрической системой бесступенчатого изменения чисел оборотов в тяжелых станках является система генератор – двигатель (Г-Д), называемая иногда также системой Леонарда (рис. 6). Она состоит из четырех электрических машин: асинхронного двигателя АД, который приводит во вращение генератор постоянного тока Г и маломощный генератор постоянного тока В и электродвигателя постоянного тока для привода главного движения станка. Скорость электродвигателя Д регулируется изменением сопротивлений Rг и Rд в цепях обмоток возбуждения ОВГ – генератора и ОВД – двигателя, питаемых постоянным током от возбудителя В. Диапазон регулирования такой системы может достигать 10 – 15. Следует иметь в виду, что машины АД и Г должны иметь мощность не меньшую, чем мощность приводного двигателя Д, поэтому затраты на систему Г-Д превышают затраты на один асинхронный двигатель переменного тока в 7-8 раз.

www.axissteel.ru

Привод подачи токарного станка, на примере 1К62

Привод подачи токарного станка предназначен для обеспечения относительных перемещений заготовки и инструмента в режиме токарной обработки детали либо в режиме установочных перемещений. Назначение цепи подач токарно-винторезного станка – обеспечить автоматическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке и нарезании резьб. Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

В токарном станке 1К62 (см. Привод главного движения станка токарного типа, рис. 1) цепь подач (вал VII) получает движение либо непосредственно от шпинделя (блок Б6, сдвинут влево), либо через перебор цепи главного движения (блок Б6 сдвинут вправо и его колесо z = 45 сцеплено с шестерней z = 45 на валу III). В последнем случае вал III в зависимости от положений блоков Б4 и Б5 перебора может вращаться с числом оборотов, в 2, 8 или 32 раза большим числа оборотов шпинделя. Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Тройной скользящий блок Б7, на валу VIII представляет собой трензель, который образует две прямые и одну обратную передачи. Управление им осуществляется рукояткой 3 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2).

При переключении блоков Б3, Б4, Б5, Б6 и Б вал VІІІ может вращаться с числом оборотов, равным числу оборотов шпинделя, превышать ero в 2, 4, 8, 16 и 32 раза, быть меньше в 1,51, 2 или 3,02 раза.

Коробке привода подач токарного станка движение передается через сменные шестерни С1 и С2, (см. Привод главного движения станка токарного типа, рис. 1) гитары настройки. В общем случае гитара (рис. 1) состоит из четырех сменных колес А, Б, В, Г и рычага 2, имеющего два паза – радиальный 4 и круговой 1.

Паз 1 дает возможность поворачивать рычаг 2 вокруг оси 5 вала и жестко закреплять его гайкой 3. В радиальном пазу можно перемещать палец 6 гитары, на котором свободно вращается блок сменных шестерен Б и В. Палец 6 также закрепляется гайкой. Поворот рычага и радиальное перемещение пальца гитары дают возможность сцепить попарно четыре сменных колеса с различными числами зубьев. В

В коробке подач токарного станка имеется ряд зубчатых муфт, скользящих блоков и шестерен, а также конус Нортона – устройство, состоящее из ступенчатого конуса зубчатых колес, закрепленных на валу X, с которыми может сцепляться скользящий вдоль вала XI блок (ка ретка) шестерен Б9. При нарезании резьб коробка подач передает вращение ходовому винту XV; при токарной обработке и нарезании торцовых (плоских) резьб вращается ходовой валик XVI. Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

www.axissteel.ru

Главный привод токарного станка и оценка его технического состояния

Главный привод токарного станка – это устройство, передающее движение от источника движения к рабочим органам станка. В этой статье сравниваются достоинства и недостатки основных современных методов технической диагностики приводов металлообрабатывающего оборудования. Предложен принципиально новый – фазохронометрический – метод диагностики технического состояния токарных станков: представлены конкретные примеры математического моделирования и конструктивной реализации фазохронометрической измерительной системы.

Развитие современного машиностроения невозможно без создания нового современного оборудования, новых технологий и инструмента. В настоящее время большинство машиностроительных предприятий активно оснащаются высокопроизводительными станками с ЧПУ и управляемыми компьютерами обрабатывающими центрами отечественного и зарубежного производства. Стоимость новых станков достаточно велика: может достигать 3 млн евро за

На сегодняшний день существует несколько подходов к диагностике металлообрабатывающего оборудования. Наиболее распространены в этом отношении виброакустические измерения. Достоинством вибрационной диагностики является то, что станок не нужно разбирать и при этом имеется возможность диагностировать достаточно широкий спектр параметров (по разным данным от 23 до 28). К недостаткам метода можно отнести трудности в части проведения измерений и последующей расшифровки вибрационной спектрограммы. Это приводит к снижению достоверности определения того или иного конкретного дефекта. Также необходимо отметить достаточную сложность математической модели и жёсткую ее привязку к контролируемому объекту.

Геометрическая точность станков проверяется с помощью телескопических систем типа англ. ballbar (телескопические системы с шариковыми измерительными датчиками) фирмы Renishaw и лазерных интерферометрических систем. Преимуществами телескопических систем являются высокие точность и производительность, удобство использования, а также возможность их приложения к широкому ряду типовых станков различных фирм. К недостаткам следует отнести то, что телескопическая диагностика в ходе одной итерации теста может охватить только ограниченный участок станка, и для выполнения его общей технической диагностики нужно провести серию тестов на разных участках. При этом результаты измерений рассматриваются как указание на возможное наличие дефектов, а не как абсолютно достоверная их идентификация, поэтому интерпретировать их следует достаточно осторожно.

Основными достоинствами лазерных интерферометрических систем является очень высокая точность измерений (10(-6)%), достигаемая благодаря использованию высокостабильных гелий-неоновых лазеров, а также возможность подключения дополнительных линейных и угловых датчиков и встраивания самой системы в станок. Использование угловых датчиков позволяет системе работать в режиме кинематометра и определять функцию кинематической погрешности коробки передач или мотор-редуктора с последующей её обработкой и извлечением дополнительной информации о спектрах. К недостаткам стоит отнести высокую стоимость как всей системы в целом, так и каждого датчика в отдельности, что ограничивает область её применения станками бизнес- и премиум-классов стоимостью до 3 млн евро. Также следует отметить тот факт, что, несмотря на возможность встраивания некоторых датчиков в станок, полный цикл измерений не может проводиться непрерывно на протяжении всего жизненного цикла металлообрабатывающего оборудования.

Следующий метод диагностики состояния металлорежущего оборудования – оценка технического состояния станка по результатам измерений параметров точности обработки деталей. По сути, данный метод является устаревшим аналогом бесконтактной телескопической системы, поскольку основан на определении траектории движения резца при обработке заготовки с последующим ее анализом. При этом область применения метода уже и затрагивает лишь токарные станки в отличие от систем типа ballbar. К тому же очевидным недостатком такого способа диагностики является необходимость расходовать материал тестовых заготовок и режущий инструмент.

В сфере диагностики состояния режущего инструмента диапазон применяемых методов значительно шире (рис. 1). В рамках данной статьи не будут рассматриваться все достоинства и недостатки отмеченных на схеме методов. Каждый из них имеет свои ограничения и особенности реализации. Стоит отметить лишь метод виброакустических измерений эмиссии из зоны резания, который в настоящее время активно развивается. Судить о достоинствах и недостатках данного метода сложно, т. к. в разных источниках приводятся самые разные сведения по распределению спектра вибраций и, соответственно, предлагается использовать различные его участки для диагностирования состояния режущего инструмента.

К тому же неизбежно возникают трудности с расположением датчиков, поскольку для регистрации процессов акустической эмиссии необходимо располагать датчики в непосредственной близости от зоны резания. В большинстве публикаций отмечено, что датчик наклеивался непосредственно на резец, т. к. даже неподвижный стык ослабляет регистрируемый сигнал более чем в 10 раз. Тем не менее есть работы, в которых решается задача расположения датчиков, хотя полностью проблема не снимается.

www.axissteel.ru

Концепция привода настольного токарного станка. – Электропривод

Попробую описать режим работы этого аппарата- 90% времени станок испльзуется на 600 об\мин, т.е. шпиндель соединен напрямую с мотором ремнем, через передаточное число (1400/620=2,3). Повышением оборотов практически не пользовался. Другое дело нарезание резьбы на длинном валу, или сверление, точение труднообрабатываетмых или габаритных заготовок- тут приходится спускаться на его минимум-125 об\мин. Однако часто приходится нарезать рузьбу плашкой, накатывать рифление и в этом случает я пользуюсь изобретением одного японца, а именно рукояткой расклиниваемой в шпинделе и позволяющей крутить шпиндель вручную.( ОБАЛДЕННАЯ вещь. Позволяет нарезать резьбу в четверьт витка). Однако это опять траты времени и постоянное установка-снятие рукоятки. Поэтому хочется получить оборотов 15- 20 в мин. Конечно ремень профиля “0” не позволит передать большой кр. момент на таких скоростях, хотя при описанной мной выше концепции можно будет переточить шкив на шпинделе под многоручейковый.

Итак если поставить моторчик на 980 оборотов, и принять, что на 15 Гц он будет давать 300 оборотов, то прийдется поставить шкивы с соотношением 1:10 как минимум. Учитывая минимальное значение диаметра шкива, нормируемое ТУ- 50 мм, диаметр шкива на шпинделе составит 500 мм. Однако… Без промежуточного шкива не обойтись. 🙁 Заглядывая вперед подсчитаем, что и при повышении частоты сети “выжать” более 150 оборотов не получится. Опять засада. Остается жертвовать моментом, и понижать частоту питающего напряжения.

Подходя с практической точки зрения, т.е. оставляя все как есть (соотношение шкивов= 2,3) и получая требуемые 20 об/мин (20*2,3= 46 об/ мин) имеем около 50 оборотов двигателя. Такие обороты он будет иметь при 2,3 Гц (980/50=19,6 об/ Гц) или же 5% от номинальной частоты сети. Ага вот тут то и понадобится “камазовский” движок. Чувствую, что моментик при этих оборотах будет ну очень неноминальный.

Вот аж голова разболелась от арифметики. ( можно конечно “подвинуть” требования, тогда и движку полегче будет).

www.chipmaker.ru

6 Приводы станков

Привод — устройство, служащее для приведения в действие исполнительных звеньев станка. В привод входит также источник движения. Привод должен обеспечивать возможность регулирования скорости движения исполнительных звеньев станка.

Приводы станков подразделяют на ступенчатые и бесступенчатые.

К ступенчатым приводам относят приводы со ступенчатыми шкивами, с шестеренными коробками скоростей и приводы в виде многоскоростных асинхронных электродвигателей. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов.

К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные.

Источником энергии в станках обычно является электродвигатель. Электродвигатель может быть расположен рядом со станком (рисунок 1.2, а), внутри него (рисунок 1.2, б), на станке (рисунок 1.2, в), встроен в переднюю бабку (рисунок 1.2, г и д) и т.д.

Привод с шестеренной коробкой скоростей является наиболее распространенным типом привода главного движения в металлорежущих станках. Его достоинством являются компактность, удобство в управлении и надежность в работе. Но приводы с шестеренными коробками скоростей не имеют бесступенчатого регулирования скорости, у них сравнительно низкий КПД на высоких частотах вращения при широком диапазоне регулирования.

Существует много различных конструкций коробок скоростей (рисунок 1.3), однако все они представляют собой сочетание отдельных типовых механизмов. Коробки скоростей различают по способу переключения скоростей и компоновке.

По способу переключения скоростей коробки бывают с передвижными (скользящими) колесами; с кулачковыми, фрикционными и электромагнитными муфтами; с комбинированным переключением; со сменными колесами.

В зависимости от компоновки различают коробки скоростей, встроенные в шпиндельную бабку, и коробки скоростей с разделенным приводом.

У некоторых моделей токарных, револьверных н фрезерных станков коробка скоростей вынесена из

шпиндельной бабки, вращение шпинделю передается через ременную передачу (рисунок 1.4). Большие частоты вращения шпиндель 4 получает от коробки скоростей 1 через ременную передачу 2. В этом случае муфта 3 включена, а зубчатые колеса z2 и z3, жестко закрепленные на пустотелой втулке, путем осевого смещения втулки выключены. Малые частоты вращения шпинделя получают при выключенной муфте и включенных зубчатых колесах z2 и z3. В этом случае вращение от коробки скоростей 1 передается шпинделю 4 через ременную передачу 2 и зубчатые колеса z1/z2 z3/z4.

Разделенный привод с разгруженным шпинделем обеспечивает более плавное вращение шпинделя и его часто применяют в точных станках.

7 Коэффициент полезного действия привода станка

Коэффициент полезного действия (КПД) привода станка определяется отношением эффективной мощности резания, необходимой на обработку одной детали, к общей потребляемой станком мощности при работе в установившемся режиме:

= Nэф/Nобщ или = Nэф/(Nэф + Nс) = 1/(1 + Nc/Nэф),

где Nэф — эффективная мощность резания; Nс — мощность, затрачиваемая на преодоление вредных сопротивлений в механизмах станка.

КПД зависит от полезной нагрузки, частоты вращения, кинематической схемы привода, конструкции его элементов и качества их изготовления. общий КПД станка равен 0,75—0,85.

КПД отдельных кинематических цепей определяют как произведение КПД промежуточных кинематических пар:

= 12 … n.

studfile.net

3.2. Устройство токарно-винторезного станка

Токарно-винторезные станки с ручным управлением являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков этого типа практически одинакова. Станок имеет следующие основные сборочные единицы (рис. 18):

Рис. 18 . Токарно-винторезный станок

– станину 7, на которой монтируются все механизма станка;

– переднюю (шпиндельную бабку) 2, в которой размещают коробку скоростей, шпиндель и другие элементы;

– коробку подач 1, передающие движение от шпинделя к суппорту 11 с необходимым передаточным числом с помощью ходового винта 8 при нарезании резьбы или ходового вала 9 при обработке других поверхностей;

– фартук 10, в котором вращение винта 8 или вала 9 преобразуется в поступательное движение суппорта 11 с инструментом;

– заднюю бабку 5, в пиноли которой может быть установлен центр для поддержки обрабатываемой заготовки или осевой инструмент (сверло, развертка и т.п.) для обработки центрального отверстия в заготовке, закрепленной в патроне;

– суппорт 11 служит для закрепления режущего инструмента в резцовой каретке и сообщения ему движения подачи. Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим 6 станка. По направляющим нижних салазок, в направлении, перпендикулярном линии центров, перемещаются поперечные салазки 3, на которых расположена резцовая каретка 4 с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

Легкие токарные станки применяют в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускают как с механической подачей, так и без нее.

На средних станках производят 70…80 % общего объема токарных работ Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащают различными приспособлениями, расширяющие их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки; они имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяют в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др.

Одной из широко распространенных моделей токарно-винторезных станков является модель 16К20. Данный станок предназначен для выполнения различных токарных, сверлильно-расточных и резьбонарезных работ.

Кинематическая схема вышеуказанного станка приведена на рис. 19.

Главное

движение –

вращение шпиндель получает от

электродвигателя М1 (N = 10 кВт; n = 1460 мин-1)

через клиноременную передачу  и коробку скоростей. Фрикционная муфта

и коробку скоростей. Фрикционная муфта служит для включения, выключения и

изменения направления вращения шпинделя.

служит для включения, выключения и

изменения направления вращения шпинделя.

При правом вращении шпиндель получает 24 значения частот вращения. Практически же шпиндель имеет 22 частоты вращения, так как значения n = 500 мин-1 и n = 630 мин-1 повторяются дважды.

Привод

подач состоит

из звена увеличения шага, механизма

реверса, гитары сменных колес, коробки

подач и механизма передач фартука.

Движение подачи осуществляется или

непосредственно от шпинделя через пару

зубчатых колес  ,

как показано на схеме (нормальное

соединение) или через звено увеличения

шага, которое расположено в коробке

скоростей и имеет три передаточных

отношения:

,

как показано на схеме (нормальное

соединение) или через звено увеличения

шага, которое расположено в коробке

скоростей и имеет три передаточных

отношения:

;

;

.

.

Для

изменения направления ходового винта

служит реверсивный механизм. Правое

вращение винта производится через пару

зубчатых колес  ,

левое – через передачу

,

левое – через передачу .

Дальше вращение передается сменным

зубчатым колесам гитары: передачу

.

Дальше вращение передается сменным

зубчатым колесам гитары: передачу применяют при нарезании метрических и

дюймовых резьб и для подачи по ходовому

валу.

применяют при нарезании метрических и

дюймовых резьб и для подачи по ходовому

валу.

Коробка подач имеет две основные кинематические цепи, из которых одна служит для нарезания метрических резьб, а вторая для нарезания дюймовых резьб.

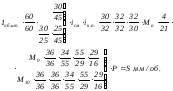

Нарезание метрических резьб со стандартным шагом осуществляется по кинематической цепи:

.

.

Для нарезания дюймовой резьбы с шагом Р (для дюймовой

резьбы  ,

где

,

где –

число ниток на

–

число ниток на )

уравнение кинематической цепи имеет

вид

)

уравнение кинематической цепи имеет

вид

Уравнение кинематической цепи от шпинделя к ходовому винту для нарезания резьбы повышенной точности с шагом Р имеет вид

.

.

Кинематическая цепь подачи, связывающая, шпиндель с ходовым валом, должна обеспечивать за один оборот шпинделя перемещение суппорта на величину подачи S. Общие уравнения кинематических цепей подач следующие:

– для продольной подачи

– для поперечной подачи

Быстрые

перемещения суппорта осуществляются

от отдельного электродвигателя ( 1 кВт;

1 кВт; 1360

мин-1),

расположенного с правой части станины

станка.

1360

мин-1),

расположенного с правой части станины

станка.

studfile.net