Прижимы для фрезерного станка

СодержаниеВо всех используемых фрезерных станках по металлу, которые также могут осуществлять сверление и расточку применяются специальные приспособления – прижимы.

Большинство фрезерных станков по дереву, изготовленных своими руками имеют такие прижимные устройства.

Прижимы для фрезерного станка

Основные требования, которые выдвигаются к конструкции фрезерных прижимов для станков по дереву, заключены в реализации возможностей приспособления, которые связанны с быстрой регулировкой по высоте, компактностью и удобством при эксплуатации своими руками.

Читайте также: виды и различия сменных цанг для фрезера по металлу.

Актуальность применения прижимов

В большинстве случаев, в наборы для фрезерного станка по дереву применяют зажимные устройства с достаточно упрощенной конструкцией.

Стоит отметить, что для того, чтобы добиться высочайшей степени обработки по металлу и уровня соответствующего уровня производительности зажимные приспособления подвергаются классификации с ориентировкой на высокий уровень требований.

Особое внимание уделяется таким параметрам приспособления, как точность и жесткость. При установке одной заготовки на фрезере по дереву, агрегат позволяет при необходимости произвести точную настройку, связанную с большим количеством переходов и нюансами обработки разных типов поверхностей.

Для этого нужно, чтобы наборы прижимов для фрезеров по дереву и граничащие с ними элементы установочного типа не мешали придвижению режущей кромки ко всей обрабатываемой поверхности. При этом заготовки для станков должны обладать поверхностями, которые обеспечивают:

- точность расположения;

- надежность крепления;

- удобство расположения мест для расположения зажимов.

Прижимы помогают точно расположить деталь в станке

- Если будут отсутствовать надежные установочные зажимные наборы и базы для мест крепления, то можно использовать бобышки и отверстия.

При этом зажимные наборы являются наиболее надежными элементами, способствующими эффективной работе фрезерного станка по дереву, который может быть изготовлен своими руками.

При осуществлении перемещения инструмента и находящейся в нем заготовки на станке, оснащенном ЧПУ, корректность работы механизма в достаточно большой степени зависит от того, какой при этом используется зажим.

Эти приспособления способствуют перемещению детали по системе координат с ориентировкой на заданную программу ЧПУ.

Правильная установка заготовки своими руками на поверхности рабочего стола станка по дереву также напрямую зависит от того, какой применяется зажим. Для того чтобы зажимные приспособления крепко удерживались на агрегате, фрезер по дереву оснащен специальными поперечными пазами или одним центральным отверстием.

На тех рабочих столах, которые оснащены пазами поперечного типа зажимные приспособления, изготовленные своими руками, фиксируются с помощью трех призматических или закругленных шпонок. Те столы, которые оснащены отверстиями, обеспечивают крепление зажимов посредством штырей.

Столы станков, сделанных своими руками и не имеющих в своей конструкции представленных элементов, оснащаются специальными переходными плитами. Они оборудованы пазами и координатными отверстиями.

Читайте также: «Как работают координатно-сверлильные станки с ЧПУ?».

к меню ↑

Виды зажимных устройств

Все современные фрезерные станки совместимы с представленными разновидностями зажимных устройств. Они представлены в виде:

- ступенчатых опор для прихватов;

- винтовых подпорок;

- угольников;

- распорок винтовых;

- передвижных вилкообразных прихватов;

- изогнутых универсальных прихватов;

- передвижных ступенчатых прихватов;

- корытообразных прихватов;

- плиточных упоров.

к меню ↑

Прижим универсальный безподкладочный

В той ситуации, если деталь прикрепляется на поверхности стола металлообрабатывающего станка, в большинстве случаев актуально применение прижимных планок.

Но использование одной лишь прижимной планки для осуществления полного закрепления недостаточно. В таких случаях используется дополнительная опора, представленная в виде винтового упора или подкладки. Такой прижим способен обеспечить быстроту и надежность закрепления детали, подвергающейся обработке на столе фрезерного станка.

Фиксирование детали на станке с помощью прижимов

- Конструкция прижимной планки состоит из Т-образного болта и стоек сменного типа, которые снабжены кольцевыми канавками и прочными зажимными узлами. Сам узел зажима содержит в себе пять деталей, которые имеют вид:

- силового болта;

- фиксирующей шайбы;

- планки плавающего прижима;

- стойки.

Особенность представленной конструкции выражена в том, что прижимная планка является разборной. В ее наборы входит корпус, пластина, которая находится на оси и зажимной винт. Прижимная планка при содействии специальной шайбы связывается со стойкой, которая имеет цилиндрические пазы.

Стойка крепится при помощи винта и гайки на поверхности приспособления Т-образного сухаря. Когда прижим полностью собран он подвергается установке на поверхность металлорежущего станка, после чего осуществляется его подводка к детали.

Далее винт упирается в пластину, в результате чего корпус разворачивается по своей оси. Деталь закрепляется.

Читайте также: что такое широкоуниверсальный фрезерный станок?

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

к меню ↑

С-образный

Режим С-образного типа не требует применения вместе с ним подкладки. Исходя из того, что корпус имеет своеобразную форму, шарнирное соединение зажимного болта Т-образной формы при содействии оси обеспечивает закрепление прижимов на нужной высоте.

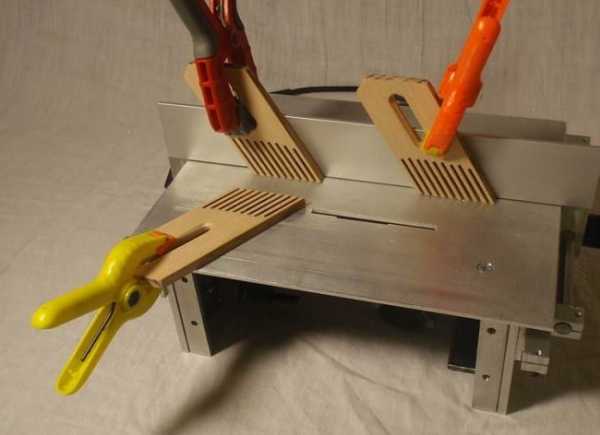

Самодельный фрезерный станок с гребенчатыми прижимами

- Это происходит в процессе изменения градуса углового расположения. Для того чтобы установить прижимной болт его погружают в паз стола, имеющий Т-образную форму. После этого нужно развернуть корпус таким образом, чтобы каленая вставка плотно улеглась на наружную поверхность обрабатываемой детали.

Посредством вращения гайки производится надежное закрепление детали. Все вставки и приспособления изготавливаются с применением высококачественной стали, и эти наборы проходят несколько этапов предварительной термической обработки.

Такой прижим отличается удобством работы и общей степенью надежности. При его использовании значительно сокращаются временные затраты, связанные с установкой и снятием обрабатываемой детали.

Для того чтобы существенно сократить время, требующееся для переналадки, зажимная гайка имеет вид разрезной и делится на две равных половины. Между ними устанавливается специальная пружина. На гайку сверху надевается кольцо. Когда оно опускается, половинки гайки смыкаются и с помощью резьбы примыкают к Т-образному болту.

Когда гайка подвергается вращению, она начинает перемещаться по стволу болта и с помощью двуплечей планки приводит к закреплению детали.

Прижимы для настольных фрезерных станков

- Для того чтобы перенастроить зажим нужно всего лишь поднять кольцо. В процессе произойдет размыкание половинок гаек, и они выйдут из сцепления с болтовой резьбой. Теперь гайку можно будет расположить на любой высоте.

- Быстродействующий прижим

Эта разновидность прижима также предназначена для того, чтобы производить закрепление деталей на рабочем столе металлорежущего станка. Конструкция этого устройства базируется на пружинно-рычажном зубчатом механизме.

В наборы входит пружина, зубчатая рейка, расположенная в отверстии стойки, зубчатый сектор, вращающийся на оси и корпус прижима. Пружина располагается в самой верхней части корпуса прямо над рейкой зубчатого типа и прикрывается гайкой.

Зубчатый сектор снабжен прикрепленной рукояткой и в процессе работы может быть выведен из сцепления с помощью рейки. Находясь в таком положении, корпус зажима может при необходимости перемещаться вдоль всей длины стойки.

Это делает возможным ее настройку с ориентировкой на высоту детали. Для этого следует провернуть рычаг по часовой стрелке.

Фиксация детали прижимом

- В процессе зубчатый сектор сцепится с рейкой, и при сжатии пружины будет способствовать ее поднятию. В ходе выполнения этих действий, под воздействием силы разжимающейся пружины, корпус произведет зажатие стойки.

Находясь в нерабочем положении, стойка не может двигаться из-за того, что на нее воздействует Т-образная головка и фланец.

Рычаг нужно поворачивать до тех пор, пока он не подвергнется закреплению с помощью фиксатора. В процессе подпружиненная рейка провернет рычаг в направлении против часовой стрелки и расклинится с сектором.

Когда это произойдет, корпус можно будет поднять, а деталь снять с рабочего стола. Пи этом параметр максимальной высоты зажимной детали должен составлять 120 миллиметров, а предельный показатель диаметра сверления – 25 миллиметров.

При использовании такого прижима значительно сократится время, уходящее на закрепление и последующую обработку детали.

к меню ↑

Струбцина для закрепления заготовок листового типа

Для того чтобы в процессе работы стружка эффективно удалялась и можно было беспрепятственно наблюдать за выходом режущей кромки инструмента, все листовые заготовки подвергаются установке с учетом расстояния, равного 25 миллиметрам от крайней поверхности фрезерного стола.

Это производится при содействии подкладок, обладающих одинаковым значением высоты. Представленные наборы в своем составе содержат как зажим, так и подставку.

Прижим для столешницы станка

- Корпус струбцины имеет цилиндрическую форму и выполнен с ориентировкой на форму стакана. Внутри корпуса помещается прижим и болт Т-образного типа. Снизу прижим подвергается воздействию пружины, которая при необходимости способна удерживать его в крайнем верхнем положении.

Корпус и стакан снабжены боковыми пазами, которые нужны для фиксации заготовки. Одна плоскость корпуса выполняет функцию опорной базы, а вторая – прижимает полученное крепление в тот момент, когда завинчивается гайка.

Когда происходит закрепление детали, корпус фиксируется на поверхности рабочего стола металлорежущего станка.

При повороте прижим продолжает удерживать винт прижимного типа, который установлен в корпусе. Струбцина способствует надежному закреплению заготовки с параметром толщины от 1 до 30 миллиметров.

При осуществлении деталей обладающих сложной и криволинейной формой в рамках мелкосерийного и экспериментального производства, закрепление деталей может быть выполнено с помощью комплекта кулачков.

В каждом комплекте находится пять монолитных зажимов. Каждый из зажимов имеет по две базовых поверхности. Установка зажимов производится на рабочий стол станка или на плиту, оснащенную Т-образными пазами. Крепление проводится при участии сухаря и болтов.

к меню ↑

Как своими руками сделать прижим для фрезерного станка? (видео)

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

ostanke.ru

Что такое «точки прижима» и сколько их должно быть?

Герметичность окон во многом зависит от плотности прилегания активных створок к конструкции рамы, а также равномерного прижима уплотнительных контуров по всему периметру светового проема. Если при оснащении фурнитурой были допущены ошибки, внутрь помещений с улицы будут поступать влага, воздух, пыль и шум. Чтобы этого не произошло, производитель обязан строго соблюдать технологии. Эта статья расскажет, какими нормативами регламентируется прижим для пластиковых окон, и как его можно улучшить после изготовления и установки окон.Что такое точка прижима?

Плотность прилегания створок зависит от многих факторов, но прежде всего на нее влияет количество точек прижима. Также имеет важное значение их правильное расположение по периметру оконного проема. Точками прижима называются места, в которых после поворота ручки в режим «Закрыто» возникает механическое усилие, вдавливающее створку в раму. У современной фурнитуры они находятся преимущественно в тех местах, где запорные цапфы (эксцентрики) заходят за ответные планки. Эти элементы оконной фурнитуры изготовлены таким образом, что при их совмещении створка с усилием вдавливается в световой проем и не пропускает воду, грязь, воздух и шум.Оптимальное количество точек прижима на створках пластикового окна

При изготовлении окон производители должны руководствоваться нормативами из ГОСТ 30777-2001. Этим стандартом определено, что створки с габаритами 1500х800мм должны иметь не менее 8 точек запирания – по 3 эксцентрика на правой и левой сторонах створки и по 1 вверху и внизу. Поскольку верхние и нижние петли для навешивания створок тоже выполняют функцию точек прижима, расчетное количество эксцентриков уменьшается на 2 штуки.Расстояние между парой соседних запирающих элементов, расположенных на одной стороне конструкции, не может превышать 700 мм. Удаление от углов створок цапф (эксцентриков) не должно быть больше 300 мм.

При комплектации окон фурнитурой необходимо учитывать тип открывания створок. В стандартный проем многоэтажного панельного дома с общим габаритом 1520х1300 мм обычно устанавливают раму с вертикальным импостом, который дели просвет на 2 части. Типовые модели таких окон оснащают:

- Поворотной (распашной) створкой (шириной 753 мм) – этот элемент окна должен иметь 6-7 точек прижима. Они распределены следующим образом: по одному эксцентрику на углах той стороны створки, где расположена ручка, еще одна цапфа по центру с противоположной стороны и пара прижимных элементов сверху и снизу ручки. Поскольку у широких поворотных конструкций считается «слабым» не только вертикальная стойка со стороны петель, но и горизонтальные стороны, при таких габаритах на них целесообразно установить по одному эксцентрику.

- Поворотно-откидная створка (ширина 453 мм) – при комплектации таких конструкций запорной фурнитурой 3 цапфы устанавливаются на профиле с ручкой и одна на стороне, которая навешивается на петли. Суммарно получается 6 точек прижима, которых достаточно для герметизации окна в зоне прилегания этой створки.

Несмотря на требования ГОСТ некоторые производители определяют количество точек прижима по своему усмотрению. Тем более сами государственные стандарты разрешают не устанавливать верхние и нижние цапфы в тех случаях когда ширина активного элемента меньше 700 мм. Поскольку большинство створок не достигают этого габарита, средний прижим для окон ПВХ на верхних и нижних горизонтальных профилях створок – редкость.

Чтобы не возникло проблем с герметичностью в процессе эксплуатации дверных и оконных блоков, рекомендуется обсудить этот вопрос сразу при заказе окон. При таком подходе производитель не сможет нарушить технологии ради экономии на элементах фурнитуры.

Виды точек прижима

Плотное прилегание створок к раме обеспечивают два вида устройств – фурнитурные запоры и прижимы. Они имеют принципиальные отличия. Фурнитурные запоры, состоящие из эксцентриков и ответных планок управляются ручкой. Прижимы – независимые механизмы, вдавливающие створку по другому принципу. Они в свою очередь тоже делятся на 2 вида: 1. Скрытый – состоит из 2 отдельных элементов, которые фиксируются во внутренней части оконной конструкции, поэтому незаметны со стороны помещений. Эти устройства можно применять для поворотных конструкций. Они закрепляются на профиле со стороны петель и при закрывании благодаря специальному захвату дополнительно прижимают створку к раме.2. Наружный – внешне напоминает нерегулируемую петлю. Этот элемент используется только для распашных окон. Он крепится с наружной части конструкции на той стороне, где находится петлевая группа. В зоне его установки при закрывании створки уплотняется контур прилегания, благодаря чему снижается вероятность продувания окон. Такие прижимные элементы декорируются специальными накладками из пластика.

Эти устройства используют, чтобы усилить прижим пластикового окна со стороны петель. В других зонах при необходимости для повышения уровня герметичности устанавливают дополнительные эксцентрики.

Установка точек прижима

В процессе эксплуатации часто выясняется, что имеющихся точек запирания недостаточно, поскольку окна продувает. Чаще всего это происходит с конструкциями из недорогих профилей, которые либо вообще не имеют армирования, либо с нарушением технологий усилены вкладышами из тонкого металла. Иногда производители экономят на фурнитуре и сокращают количество запорных цапф. В таких случаях необходимо увеличить количество точек прижима по периметру активной створки.Монтаж прижимов

Дополнительные прижимы для пластиковых окон можно установить самостоятельно. При установке скрытых моделей можно даже обойтись без демонтажа створки. Элементы, из которых состоит такой прижим, вставляются в фурнитурные пазы в профиле и прикручиваются обычными саморезами. Необходимо только правильно выполнить разметку, чтобы планка на раме совпадала с вдавливающим элементом на створке.При проведении монтажа наружного прижима приходится демонтировать створку. Эта необходимость обусловлена тем, что на собранной конструкции невозможно зафиксировать устройство. Алгоритм действий при установке наружной модели следующий:

- С верхней петли снимается декоративная накладка, а затем отверткой поддевается удерживающий палец.

- После того, как палец извлечен, створка слегка наклоняется вперед и приподнимается вверх.

- По завершении демонтажа створки к ее боковому торцу прикладывается и прикручивается прижим. Делается это так, чтобы створочная часть устройства не выступала за пределы пластика в сторону уплотнительных контуров.

- Створка устанавливается обратно в проем. Для этого необходимо повторить второй и первый пункты в обратной последовательности.

- Прижим прикручивается к раме. Поскольку сейчас почти всего оконные и дверные блоки изготовлены из армирующего профиля, нужно использовать саморезы по металлу.

Перед покупкой наружного прижима рекомендуется проверить, позволят ли откосы прикрутить к раме ответную планку. Иногда они слишком далеко заходят на профиль, и в таких случаях нужно ставить скрытые модели.

Монтаж дополнительных эксцентриков

Такой вид работ выполняют для улучшения герметичности моделей с поворотно-откидными створками, а также при необходимости произвести установку цапф на нижних и верхних профилях створки. В этом случае установка прижимов на пластиковые окна должна выполняться специалистами. Модернизация сопровождается процедурой демонтажа створок. Причем это не самый сложный этап.Чтобы таким способом улучшить герметичность, нужно в первую очередь установить марку фурнитуры и выбрать в каталоге нужные детали. Увеличить количество прижимных эксцентриков на вертикальных профилях позволяет замена средней запорной планки на длинную. В верхней и нижней частях створки цапфы добавляются при помощи установки среднего запора и добавления угловых переключателей. При этом кажущаяся простота модернизации не должна вводить в заблуждение.

Процесс увеличения количества прижимных точек требует отличного знания особенностей каждой марки фурнитуры, а также умения определять тип основного запора. Все это необходимо, чтобы правильно соединить отдельные элементы обвязочного контура оконной фурнитуры. В некоторых случаях модернизация требует замены угловых элементов, которая необходима для нормального функционирования обновленной системы.

Проверка прижима

После установки окон нужно сразу проверить прижим. Иногда это делают с применением свечи или зажигалки, чтобы при помощи пламени обнаружить продувание. Однако такой метод не всегда эффективен, поэтому лучше использовать способ проверки с применением бумаги. Для этого обычный лист помещают между рамой и створкой, после чего закрывают окно поворотом ручки в положение «Закрыто». Если бумага крепко держится между профилем и уплотнительным контуром, плотность прилегания нормальная. В противном случае потребуется регулировка прижима пластиковых окон. Если после этой процедуры лист по-прежнему будет скользить вдоль профиля, необходимо добавить дополнительные элементы.Для нормального функционирования фурнитуры эксцентрики должны находиться в правильном положении. Существует 2 режима – «зима» и «лето», о переключении которых можно прочитать в статье на ОкнаТрейд.

www.oknatrade.ru

Прижимы – Сварные соединения

Прижимы

Категория:

Сварные соединения

Прижимы

Это наиболее распространенный элемент сборочно-сварочной оснастки. Прижимы предназначаются для закрепления в фиксированном положении деталей при сборке и прихватке и для удержания узла от смещения в процессе сварки или пайки.

По конструктивному исполнению различают постоянные, поворотные и откидные зажимы. Последние два типа используются, когда съем прихваченного или сваренного изделия с приспособления затруднен. Конструктивное исполнение прижимов очень многообразно, однако по способу получения усилия зажатия все их можно разбить на группы: механические, пневматические, гидравлические и магнитные.

Механические прижимы. К ним относятся клиновые, винтовые, рычажные и др.

Клиновые прижимы являются наиболее простыми в изготовлении и позволяют создавать большие усилия зажатия. По производительности этот тип зажимов относится к медленнодействующим. Клиновые зажимы, не связанные с другими звеньями (пневматическими, рычажными, винтовыми и др.), должны изготовляться самотормозящими, т. е. с углом скоса клина меньше угла трения между клином и деталью. Чисто клиновые прижимы в авиационной промышленности используются очень редко. Более широкое применение находят комбинированные клиновые устройства.

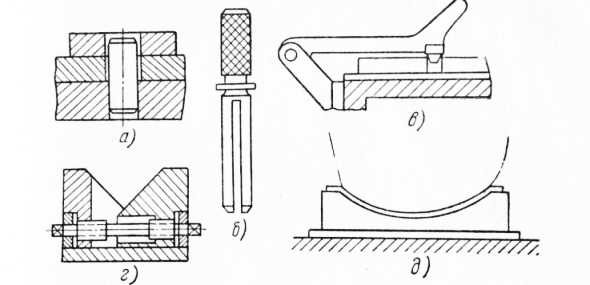

Рис. 1. Установочные пальцы и призмы: а — постоянно запрессованный палец, б — вставной палец, в — откидной палец, г — раздвижная призма, б — ложемент.

Клиновые механизмы в сочетании с пневматикой широко применяются в приспособлениях в виде одностороннего призматического клина, многогранной усеченной пирамиды или конуса. Клиновые механизмы просты в изготовлении, надежны в работе и имеют небольшие размеры.

Рис. 2. Схема комбинированного пневморычажноп> прижима с плоским односкосным клином: 1 — рычаг, 2 — клин, 3 — ролик, 4 — пневмоцилиндр

Сила зажатия, создаваемая клиновым механизмом, возрастает по мере уменьшения угла наклона клина а, но при этом значительно увеличивается перемещение клина, необходимое для зажатия детали. Кроме того, увеличиваются потери на трение и уменьшается к. п. д. передачи. Для уменьшения потерь на трение следует устанавливать роликовую опору для клина и ролик на конце передающего плунжера или рычага.

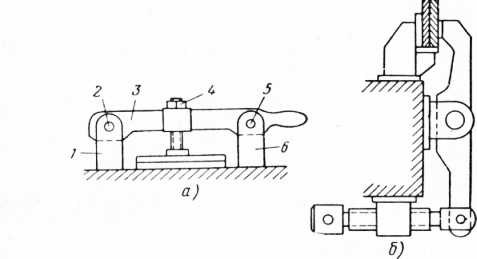

Рис. 3. Схемы винтовых прижимов: а — откидной, б — поворотный, в — конструкция башмака с плоской опорой

Винтовые прижимы являются наиболее распространенным типом механических прижимов. Конструктивно такие прижимы состоят из корпуса, винта и гайки. Чаще при зажатии вращается винт, реже гайка. Для предохранения от повреждения поверхности зажимаемой детали и увеличения площади соприкосновения концы винтов снабжаются специальными башмачками.

Винтовые прижимы являются силовыми звеньями приспособления, а поэтому должны обладать достаточной прочностью и жесткостью. В связи с этим при конструировании основные элементы прижима рассчитываются.

Винты в прижимных устройствах изготовляются с треугольной, прямоугольной и трапецеидальной резьбой и при работе испытывают напряжения сжатия или растяжения и кручения.

Соответствующим образом рассчитывается гайка. Корпус прижима проверяется на изгиб и, если нужно, на сжатие или растяжение.

Рычажные прижимы очень разнообразны по конструкции и являются весьма быстродействующими. Рычажные прижимы обычно широко применяются в специальных приспособлениях. В конструкции такого прижима почти всегда необходимо иметь регулируемое звено, позволяющее при данной рычажной системе закреплять детали различных толщин или компенсировать отклонения в толщинах сопрягаемых элементов. На рис. 4, а показан один из распространенных видов рычажных прижимов. Рычаг крепится с помощью пальца в стойке, а пальца — в стойке. В средней части рычага имеется упорный винт, являющийся регулируемым звеном прижима.

Очень часто рычажные механизмы используются в качестве усилителей приводов. Поэтому распространены комбинированные ры-чажно-винтовые, пневмо-рычажные и другие прижимы, повышающие усилия зажима на закрепляемом звене при прижиме элементов конструкций больших сечений и сложной конфигурации.

Эксцентриковые прижимы чаще применяются в оснастке в серийном производстве. Основное их достоинство — быстрота действия. В сборочно-сварочных приспособлениях применяются только круглые эксцентрики, устанавливаемые в горизонтальной или вертикальной плоскости (рис. 80, а). В силовом отношении действие круглого эксцентрика аналогично клиновому зажиму.

Рис. 4. Схемы рычажных прижимов: а — рычажный прижим с регулируемым звеном, б — комбинированный рычажно-винтовой прижим

Рис. 5. Схема эксцентрикового прижима

Пневматические и гидравлические прижимы. В сборочно-сварочной оснастке этот тип прижимов используется очень широко. Основные достоинства таких устройств заключаются в быстроте действия и возможности дистанционного управления, когда одновременно требуется провести зажатие в нескольких точках детали. Особенно часто они используются для закрепления крупногабаритных деталей или свариваемых кромок большой протяженности. Пневматические и гидравлические прижимы изготовляются специализированными (при крупносерийном производстве) и универсальными со сменными рабочими элементами (в мелкосерийном производстве).

Конструкция пневмоприжимов зависит от типа приспособления, характера зажатия детали, способа подачи воздуха и т. п. Например, в неподвижных приспособлениях воздух подводится к прижимам непосредственно от распределительного крана, а в поворотных — через цапфу поворотного приспособления. Если поворот приспособления производится вместе с пневмоцилиндром, то воз-Дух подается с помощью гибкого шланга или через специальную пневмораспределительную муфту.

Пневматические прижимные устройства для сборочно-сварочной оснастки обычно состоят из силового пневматического привода, механизма передачи зажимающего действия от привода к изделию и аппаратуры управления.

В качестве силового привода в современных пневматических прижимных устройствах наиболее часто используются поршневые цилиндры и диафрагменные пневмокамеры.

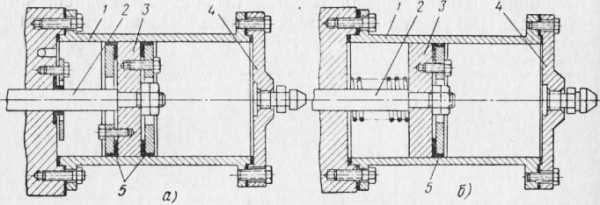

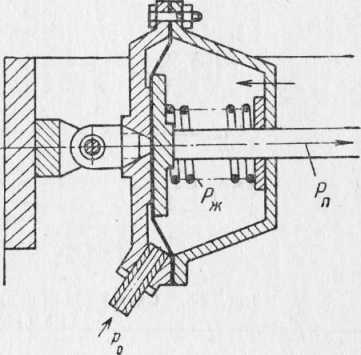

Поршневые цилиндры применяются (рис. 6) двухстороннего действия, в которых перемещение поршня в обе стороны в цилиндре осуществляется за счет подачи сжатого воздуха, и одностороннего, в которых движение поршня в одну сторону (рабочее) осуществляется за счет подачи сжатого воздуха, а возвращение обратно — за счет пружины или собственного веса рабочих элементов прижима. Расчет пневмоприжима сводится в первую очередь к определению диаметра поршня с целью создания определенного усилия.

Рис. 6. Схемы пневмоцилиндров: а — двухстороннего действия, б — одностороннего действия, 1 — корпус цилиндра, 2 — шток, 3 — поршень, 4 — крышка, 5 — уплотнение

При установке пневмодилиндров особое внимание необходимо уделять состоянию уплотнений.

На рис. 6 представлена схема прижимного устройства с диа-фрагменным приводом.

Диафрагменные силовые приводы представляют собой замкнутую камеру, разделенную на две полости эластичной диафрагмой из плотной резины на тканевой основе. Диафрагма опирается на диск, скрепленный со штоком, связанным в свою очередь с механизмом зажатия. Сжатый воздух, поступая в рабочую часть камеры, воздействует на диафрагму, деформирует ее и перемещает диск и шток. Такие приводы имеют ряд положительных качеств по сравнению с цилиндрическими. В них исключается утечка воздуха из рабочей части камеры; изготовление камеры проще и дешевле, так как отсутствуют сальниковые уплотнения; камеры имеют меньший вес и габариты, долговечны и несложны для ремонта, менее прихотливы в работе. Основным недостатком таких приводов является небольшой ход штока (40 — 50 мм).

Рис. 7. Схема прижимного устройства с диафрагменным приводом

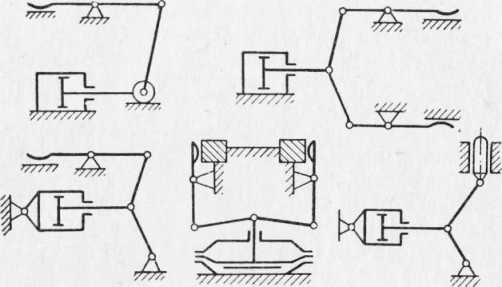

Наиболее часто используются пневморычажные и пневмоклиновые зажимные устройства. Примерные схемы таких устройств приведены на рис. 8.

Кроме указанных устройств со своим силовым приводом в виде цилиндров и камер, в приспособлениях используются также пневмо-прижимные устройства с гибким шлангом.

Рис. 8. Схемы комбинированных пневморычаж-ных прижимов

Рис. 9. Схема пневмошлангового прижимного устройства

Воздух из сети подается в эластичный шланг, который, распрямляясь, приводит в движение рабочие элементы прижимного устройства и создает усилие зажатия. Такие устройства позволяют существенно уменьшить габариты приспособления и применяются в местах, где размещение пневмоцилиндров и пневмокамер невозможно или нерационально. Примером такого устройства являются широко распространенные приспособления с

пневмоприжимами клавишного типа для сварки тонких материалов, поджатия сварочной подкладки в приспособлениях для сварки плавлением и т. п. В некоторых случаях создание усилия прижима достигается с помощью вакуума за счет разности давлений во внутренней и наружной полости пневматического устройства.

Близкими по принципу действия к пневматическим прижимам являются прижимные устройства с гидравлическим приводом. Они применяются в тех случаях, когда требуется создавать большие усилил зажатия и применение пневмоцилиндров нерационально, так как их диаметры доходили бы до 300 мм и более.

Гидравлические приводы могут работать при значительно большем входном давлении рабочей среды, а следовательно, при меньшем диаметре поршня могут создавать весьма значительные усилия. По сравнению с пневматическими устройствами они являются более медленнодействующими. Рабочей средой обычно является масло. В авиационной промышленности этот тип зажимных устройств применяется сравнительно редко и в основном для зажатия массивных деталей.

Магнитные прижимы. Кроме отмеченных выше прижимных устройств, в сборочно-сварочной оснастке для изделий из ферромагнитных материалов используются магнитные прижимы. Они весьма компактны и удобны в работе.

Особенно хорошо они применимы при сборке и сварке листовых деталей большой протяженности. Однако в производстве летательных аппаратов такие прижимы используются редко в связи со сложностью конструктивных форм изготовляемых узлов и применением большого количества немагнитных материалов.

Реклама:

Читать далее:

Стягивающие и распорные устройства

Статьи по теме:

pereosnastka.ru

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

xn--90aopjegiz1c.xn--p1ai

Все что нужно для изготовления отличных приспособлений

Приступая к изготовлению очередного приспособления, вы надеетесь, что оно поможет выполнять ту или иную операцию быстрее, проще, аккуратнее, безопаснее или с его помощью результаты будут каждый раз одинаковыми. Чтобы эти ожидания не оказались напрасными, предлагаем познакомиться с компонентами и материалами, которые позволят сделать эти приспособления максимально эффективными.

Магниты

Магнитное устройство MagJig устанавливается в отверстие в основании приспособления. Поворотная ручка включает и выключает магниты. Выпускаются два варианта под разные диаметры отверстий.

Вклейте круглые редкоземельные магниты в отверстия приспособления эпоксидным клеем. Установка их в стальные монтажные чашки усиливает магнитное притяжение.

Magswitch — постоянный магнит, который можно включать и отключать, быстро и надежно зафиксирует упор, направляющую, прижим и другое приспособление на стальном или чугунном столе станка. Устройство состоит из двух мощных редкоземельных магнитов. При вращении ручки-маховичка один из них поворачивается, и полюса обоих магнитов располагаются одинаково, что приводит к возникновению магнитного притяжения. Если повернуть ручку в другую сторону, полюса взаимно уравновешивают друг друга, эффективно нейтрализуя притяжение. Magswitch выпускается в нескольких конфигурациях, включая MagJig (фото А), разработанный специально для фиксации станочных приспособлений и оснастки. Небольшие редкоземельные магниты (фото В) обладают такой силой притяжения, что порой бывает непросто снять приспособление, закрепленное с их помощью. С этой проблемой можно справиться, уменьшив число магнитов или выбрав магниты меньшего размера, но тогда есть риск, что приспособление сдвинется от вибрации или при случайном ударе. Используйте такие магниты для слабой фиксации, например, для поддержки измерительных устройств при настройке станков. Эти магниты сравнительно недороги, и покупка целой упаковки вас не разорит.

Направляющие профили и прижимы

Алюминиевые профили с Т-образным пазом так удобны, что о них следует вспомнить в первую очередь, если в приспособлении будут использованы регулируемые прижимы или подвижные части. С большинством таких профилей применяются специальные Т-образные (фланцевые) гайки или болты с Т-образной головкой, но к некоторым профилям подходят обычные болты и гайки М6 (фото С). Профили можно закрепить непосредственно на поверхности, утопить в шпунт или паз (обычно шириной 19 мм и глубиной 9,5 или 12,7 мм), а также зажать между двух досок или брусков.

Профиль толщиной 9,5 мм (справа) используется с тонкими материалами. К профилю в середине подходят стандартные гайки и болты с шестигранной головкой.

Простые винтовые прижимы надежно фиксируют заготовку. Расширить их возможности можно с помощью более длинных болтов с Т-образной головкой и подкладок под задние концы.

Недорогие винтовые прижимы (фото D) фиксируют деталь на приспособлении или препятствуют смещению частей приспособления вдоль Т-образного паза. Просто вставьте головку болта в паз профиля, поместите деталь под лапку прижима и затяните гайку-маховичок. Эксцентриковые прижимы (фото Е) применяются для фиксации приспособления или его частей, которые приходится часто передвигать. Прижим удерживается головкой Т-образного болта, вставляемой в паз профиля, а с помощью рычага с эксцентриком можно быстро закрепить или ослабить фиксацию.

Эксцентриковые прижимы, навинчиваемые на обычные или Т-образные болты, особенно удобны при частых перестановках частей приспособления.

Зафиксировать приспособление на столе станка можно с помощью разрезной планки, вставляемой в паз для поперечного упора.

Для фиксации на столе пильного станка, ленточной пилы или фрезерного стола таких приспособлений,как прижимная гребенка, используются разрезные планки (фото F), вставляемые в паз для поперечного (углового) упора. При затягивании гайки- маховичка винт начинает смещаться вверх, и его головка слегка раздвигает края планки, которые прижимаются к стенкам паза.

Рычажные прижимы

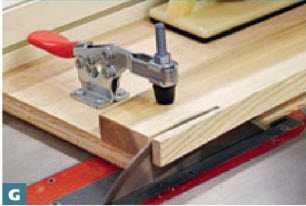

Рычажные прижимы обеспечивают быструю фиксацию. Хотя они устроены сложнее и обходятся дороже, однако, часто способны выручить в ситуациях, когда обычные винтовые прижимы для Т-образного паза оказываются бесполезными. Вертикальные прижимы (фото G) фиксируют деталь на той же поверхности, на которой установлены сами, при этом монтажная поверхность может быть вертикальной, горизонтальной или наклонной. Рычажные прижимы горизонтального действия (фото Н) прижимают деталь к упору или стопору, например, в приспособлениях для сверлильного станка. Некоторые разновидности рычажных прижимов предназначены для установки в Т-образный паз. Выпускаются модели нескольких размеров.

Рычажный прижим вертикального действия плотно прижимает заготовку к салазкам. Винтовая регулировка позволяет изменить усилие прижима или закрепить материал меньшей толщины.

В этом сверлильном приспособлении рычажный прижим горизонтального действия безопасно и надежно фиксирует небольшую деталь в вырезе упора.

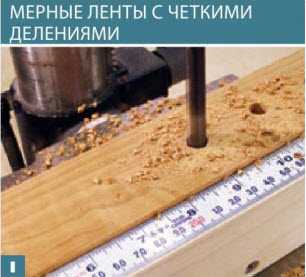

Мерные ленты

Самоклеящаяся мерная лента, закрепленная на приспособлении, упрощает настройку и позиционирование деталей. Выпускаются ленты в левом и правом исполнении.

Для простого и точного позиционирования заготовки или переставного упора наклейте мерную ленту прямо на приспособление (фото I). Такие ленты, изготавливаемые из стали, плотной бумаги или пластика, с клеевым слоем на обратной стороне, выпускаются в левом и правом исполнении с дюймовой или метрической шкалой. Это позволяет с легкостью находить середину заготовки, а также делать измерения в обе стороны от одной точки, например, от оси сверления на сверлильном станке или центра долота на долбежных станках. Для этого нужно наклеить левую и правую ленты так, чтобы они стыковались точно на базовой линии.

Антифрикционные материалы

Антифрикционный полиэтилен UHMW выпускается в виде пластин, плит и брусков разных размеров и формы, а также самоклеящихся лент разной ширины. Используется для скользящих деталей, например, оснований приспособлений или продольных упоров.

Для легкого скольжения частей приспособления трущиеся поверхности рекомендуется делать из высокомолекулярного полиэтилена (UHMW). Он выпускается в виде плит, пластин и лент с клеевым слоем (фото J). Если полоски приспособления должны передвигаться в пазах для поперечного упора или в Т-образных пазах алюминиевого профиля, для плавного скольжения сделайте их из этого антифрикционного материала. Несколько полосок или большой кусок UHMW, наклеенные на продольный упор, значительно улучшат скольжение заготовок, особенно при роспуске по толщине. С помощью тонких лент можно быстро и просто заставить скользить почти любые трущиеся поверхности. Такие клейкиеленты идеальны для одноразовых или редко используемых приспособлений.

Фрикционные материалы

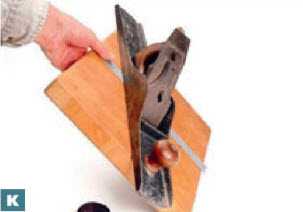

Если требуется нескользящая поверхность, могут выручить фрикционные ленты (фото К). Они похожи на наклейки, которые не позволяют мобильному телефону упасть с приборной панели автомобиля. Благодаря клеевому слою их нетрудно крепить к поверхностям приспособлений. Например, будучи наклеенными на задний упор поперечных салазок, они предотвратят смещение за готовки. Или вы можете сделать нескользящей направляющую шину, применяемую с циркулярной пилой и фрезером, наклеив фрикционную ленту на ее нижнюю сторону.

Фрикционная лента делает поверхности нескользящими, предотвращая смещение деталей и позволяя обойтись при этом без клея и струбцин.

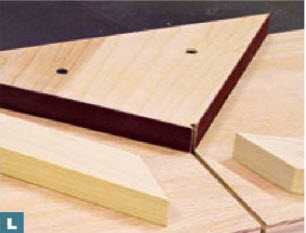

Детали не сдвигаются благодаря полосам наждачной бумаги, приклеенным к упору этого приспособления для заусовки.

Другой способ получить нескользящую поверхность — наклеить на нее наждачную бумагу (фото L). Выпускаемая в рулонах самоклеящаяся наждачная бумага надежно прилипает к любой гладкой и чистой поверхности.

Маховички и ручки

Гайка-маховичок или винт с маховичком позволяют затянуть или ослабить прижим и другое винтовое устройство без дополнительных инструментов и могут служить также ручкой. Однако не всегда удается найти маховичок с резьбой нужного размера. Компания Snap-Lock решила эту проблему, выпустив пластиковые маховички,

Подогнать один из этих маховичков к вашему приспособлению можно с помощью стандартных болтов с шестигранной головкой или гаек.

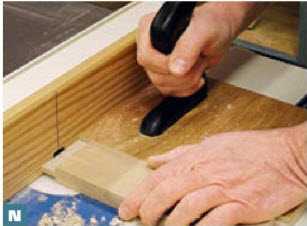

Такая пластиковая ручка, похожая на ручку рубанка, крепится к приспособлению шурупами. Она поможет уверенно и безопасно перемещать приспособление и убережет пальцы.

надеваемые на стандартные болты с шестигранной головкой, и вы можете вставить болт требуемой длины (фото М). Если требуется маховичок с внутренней резьбой, вместо болта вставьте в шестигранное углубление маховичка обычную гайку. Для повышения безопасности и улучшения контроля прикрепите к приспособлению специальную ручку (фото N). Она будет особенно полезной для отрезных салазок и других приспособлений, при работе с которыми требуется тщательно контролировать подачу.

Возможно, Вас заинтересует:

stroyboks.ru