Самодельный ручной профилегиб своими руками: чертежи, фото, видео

Содержание статьи:

- Выбор конструкции станка

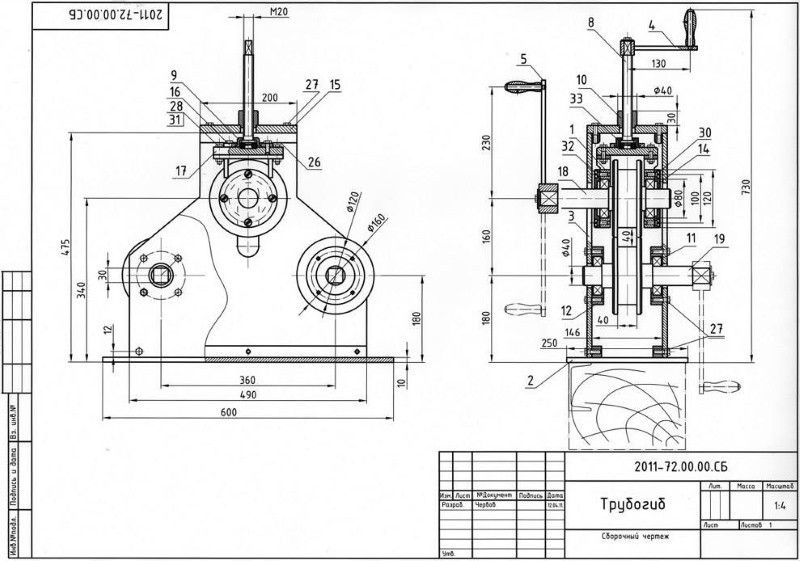

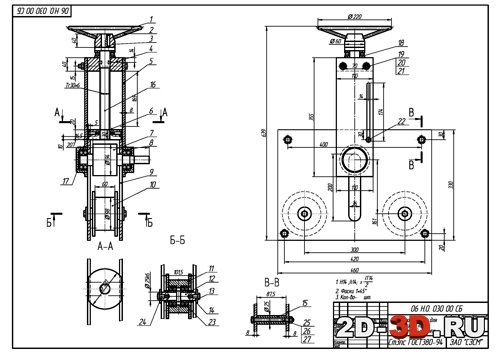

- Чертеж типового станка

- Нагрев трубы для обработки на станке

- Преимущества использования ручного станка

- Станки профилегибы — примеры чертежей

Чтобы своими руками придать нужную форму металлическому профилю или трубе, можно воспользоваться различными приспособлениями. Самым удобным инструментом, который дает возможность самому сделать такую работу, является профилегиб.

Стоимость такого оборудования на современном рынке является достаточно высокой, поэтому приобрести его может позволить себе не каждый человек. Но при желании, наличии необходимых материалов, чертежей и знаний профилегибочный станок можно собрать и своими руками.

Чтобы получить возможность в домашних условиях самому сгибать профиль или трубы из металла, понадобиться ручной самодельный профилегиб. Такой станок дает возможность самому изогнуть профиль. Благодаря этому можно будет самостоятельно получать различные металлические заготовки с требуемой кривизной и контуром.

Благодаря этому можно будет самостоятельно получать различные металлические заготовки с требуемой кривизной и контуром.

Выбор конструкции станка

Ручной профилегиб

Если с помощью гибочного станка для профиля будут проводиться большие объемы работ, то оптимальным вариантом будет приобретение профессионального оборудования, в котором присутствует множество дополнительных функций. А вот в случае проведения обычного сгибаний профиля или трубы будет достаточно и ручного оборудования, которое легко сделать своими руками.

Конструкция такого самодельного станка во многом будет зависеть от толщины трубы. В этом плане могут быть разные варианты.

Если диаметр обрабатываемой заготовки будет меньшим 20 мм, трубу или профиль можно согнуть и с применением бетонной плиты со штырями из прочного металла. В таком случае, проходя между ними, профиль или труба будет сгибаться на требуемый угол и в нужную сторону. В случае же превышения ее диаметра 25 миллиметров, понадобится разработать чертежи профилегибочного станка более сложной конструкции, и сделать по ним собственный станок.

Чертеж типового станка

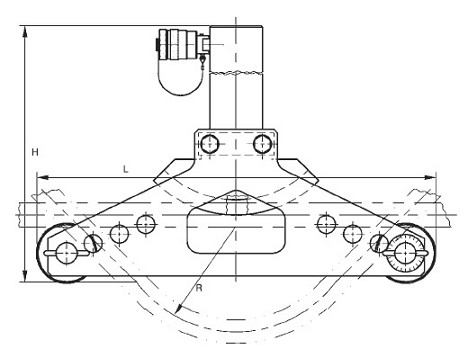

Сейчас можно встретить немало конструкций ручных профилегибов, которые можно сделать из простых деталей своими руками и без наличия специальных навыков. Один из самых простых чертежей станка профилегибочного типа позволяет осуществлять радиальный загиб труб и прямоугольного профиля. Необходимость именно в таком загибе материала возникает наиболее часто.

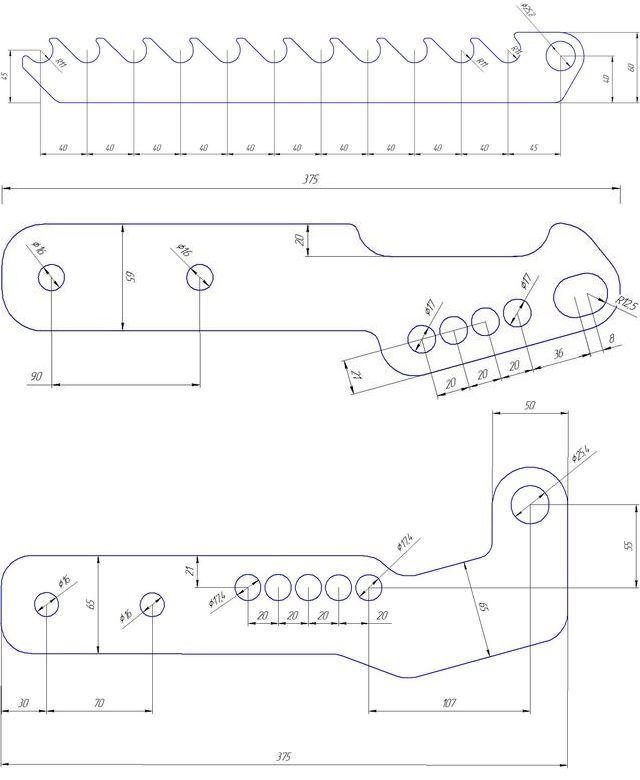

Чертежи самодельного профилегиба

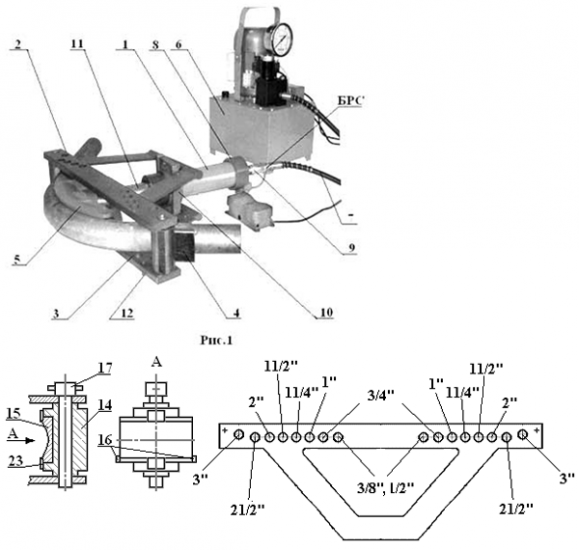

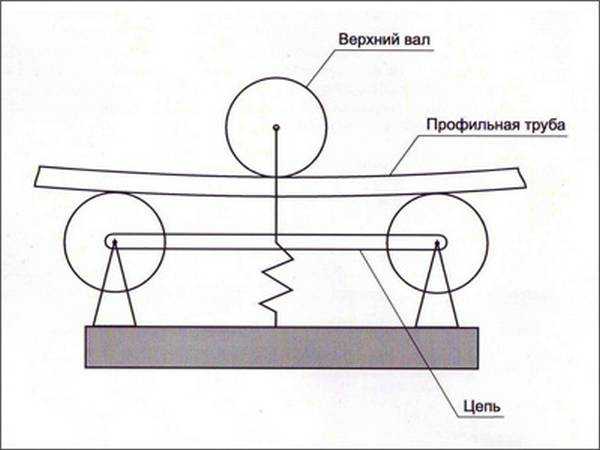

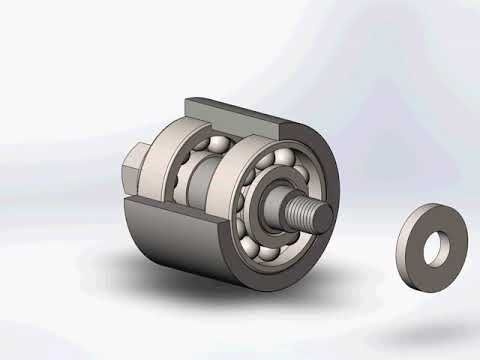

Принцип работы такого самодельного оборудования базируется на использовании трех роликов – двух опорных и основного рабочего. Именно этот рабочий ролик будет деформировать трубу в процессе работы самодельного оборудования.

Главный рабочий вал должен иметь небольшой свободный ход, который будут ограничивать параметры направляющих. Для изготовления таких элементов конструкции используются:

- стальные пластины толщиной до 8 миллиметров;

- одна большая пластина;

- стальной уголок длиной 30 см – таких элементов нужно 4;

- вспомогательные ролики.

К большой пластине прикрепляются вспомогательные ролики с использованием болтов, а с применением сварочного аппарата – уголки, что будут играть роль направляющих.

Чтобы повысить прочность и надежность основания, к его низу следует приварить два стальных уголка. Для усиления направляющих сверху к ним прикрепляется с помощью сварочного аппарата металлическая пластина с отверстием. Ее диаметр должен превышать сечение винта, который будет оказывать основную нагрузку на рабочий вал сделанного своими руками ручного профилегиба.

Чтобы снизить вероятность поломки резьбы винта или рабочей гайки при возникновении сильных нагрузок, рекомендуется использовать детали, которые имеют кинематическую резьбу прямоугольной или трапециевидной формы.

После завершения установки направляющих роликов гибочный станок будет готов к работе, и на нем своими руками трубам и прямоугольному профилю можно будет придавать любую конфигурацию.

Нагрев трубы для обработки на станке

При работе на таком ручном станке, который был сделан своими руками, трубу или профиль из металла в большинстве случаев нужно будет предварительно нагревать. В процессе нагревания материал может трескаться, выпучивать или сминаться. Чтобы предотвратить такие дефекты с трубой при обработке на самодельном профилегибочном станке ее нужно будет набивать речным кварцевым песком.

В процессе нагревания материал может трескаться, выпучивать или сминаться. Чтобы предотвратить такие дефекты с трубой при обработке на самодельном профилегибочном станке ее нужно будет набивать речным кварцевым песком.

Перед тем, как наполнить трубу песком для придания ей нужной конфигурации на профилегибочном станке, одна ее сторона затыкается пробкой, длина которой должна составлять примерно в два раза больше, чем диаметр трубы.

После засыпания песка вторая сторона трубы также забивается пробкой. В ней должны быть проделаны отверстия, выводящие газы, которые образуются в процессе нагревания трубы. После этого на трубу в местах изгиба наносятся отметки с помощью обычного мела.

Сгибание профиля на станке

Если в процессе работы на сделанном своими руками профилегибочном станке трубу нужно будет сгибать на угол 90 градусов, ее нужно нагревать с интервалом в шесть диаметров этой трубы, при сгибании на 60 градусов – на четыре диаметра, на 45 – три диаметра.

Прекращать нагрев материала необходимо сразу же после того, как с его поверхности слетит окалина; это – надежный признак хорошего прогревания заготовки. Образование искр на материалы – признак его перегревания.

Образование искр на материалы – признак его перегревания.

Сгибание материала необходимо осуществлять на станке за один раз после первого нагревания. В противном же случае, при нескольких нагреваниях, структура материала может ухудшаться, что скажется на дальнейшем использовании.

Таблица изгиба труб в зависимости от нагрева

90 – время нагрева = диаметр заготовки Х 6.

60 – время нагрева = диаметр заготовки Х 4.

45 – время нагрева = диаметр заготовки Х 3.

Преимущества использования ручного станка

Необходимо помнить, что собранный ручной профилегиб своими руками должен иметь шаблон, с которым получить необходимую конфигурацию материала будет намного легче, чем при его отсутствии.

Таким образом, в собственноручном изготовлении такого станка нет ничего сложно, для этого даже не нужно иметь никаких специальных материалов или навыков. Воспользовавшись вышеприведенными советами, каждый желающий сможет самостоятельно сделать ручной станок-профилегиб для придания металлическим трубам или профилю нужной формы. Его использование избавит от проблем со сгибанием профиля и труб, а также от необходимости значительных материальных затрат на приобретение специального дорогостоящего оборудования для такой их обработки.

Его использование избавит от проблем со сгибанием профиля и труб, а также от необходимости значительных материальных затрат на приобретение специального дорогостоящего оборудования для такой их обработки.

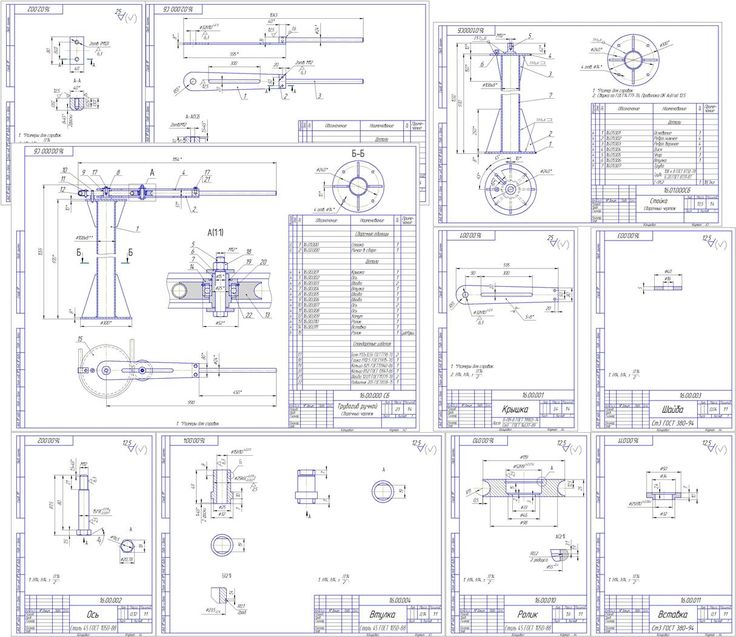

Станки профилегибы — примеры чертежей

Профилегиб своими руками в домашних условиях: чертежи, фото, видео

Металлические профили сегодня получили самое широкое применение в строительстве. Очень часто встречается ситуация, когда нужно провести изменение формы применяемого профиля. Гибка профиля осуществляется с применением специального станка, промышленный вариант исполнения которого обходится довольно дорого. Именно поэтому многие рассматривают возможность изготовить профилегиб своими руками. Самодельное устройство будет обладать также привлекательными эксплуатационными качествами, может применяться при налаживании массового или серийного производства. Рассмотрим подробнее то как сделать профилегиб своими руками, что для этого требуется и многие другие моменты.

Профилегиб своими руками

Содержание

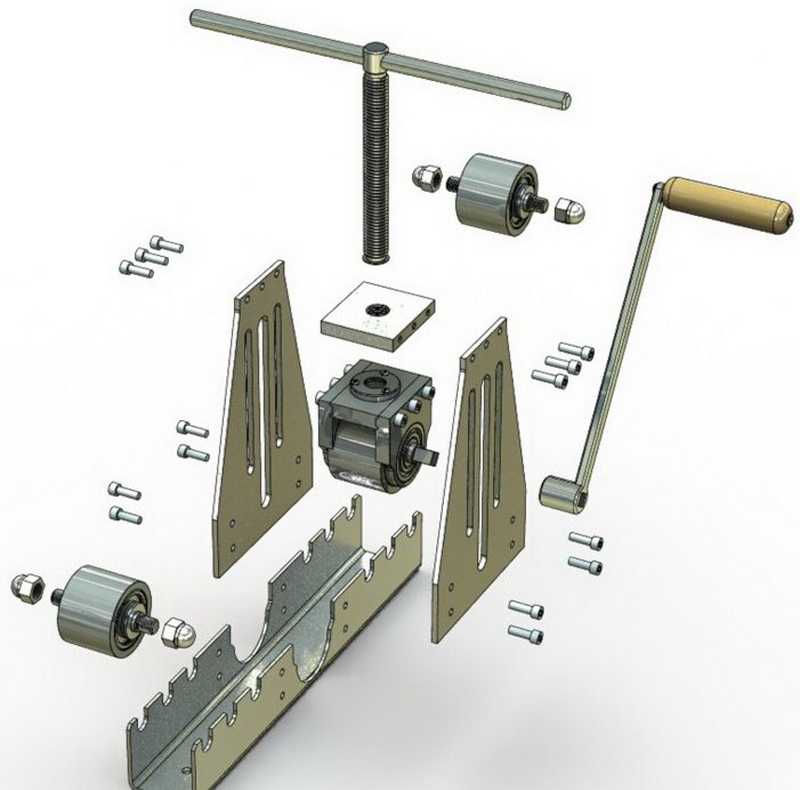

Технология изготовления профилегиба

Профилегибочный станок можно изготовить своими руками при применении подручных материалов. К особенностям изготавливаемой конструкции можно отнести следующие моменты:

К особенностям изготавливаемой конструкции можно отнести следующие моменты:

- Массивная пластина может применяться в качестве основания. При создании простейшей конструкции на пластину наваривается два уголка, которые выступают в качестве направляющих. В интернете также можно встретить чертежи, которые предусматривают применение дерева. Стоит учитывать, что профилегиб с основанием из дерева не сможет выдержать серьезное механическое воздействие. Именно поэтому, если станок будет применяться для гибки стального профиля, то следует применять в качестве основного материала стальные пластины и уголки большего сечения.

- Проводится крепление вспомогательных роликов, которые предназначены для фиксирования заготовки. Рекомендуется проводить крепление роликов через болты, под которые в уголках создаются отверстия. За счет применения болтов можно будет регулировать расстояние между двумя роликами, изменяя радиус гибки. Наладка станка может проводиться в течение короткого промежутка времени.

- К нижней части применяемой пластины привариваются уголки. Они предназначены для существенного увеличения жесткости основания. Следует провести крепление уголков в месте концентрации нагрузки. К данным уголкам также проводится крепление элементов, которые будут применяться для фиксации устройства на основании.

- Для того чтобы изготовить профилегиб своими руками, к верхним направляющим приваривается пластина с отверстиями. Их диаметральный размер должен быть больше, чем сечение применяемого винта для передачи усилия.

- Проводится монтаж рабочего винта, через который передается усилие. Подобный элемент, сделанный своими руками, жестко соединяется с рабочим роликом, через который передается давление.

- В качестве привода применяется механизм, передающий физическое усилие. Примером можно назвать домкрат или редуктор. При создании ручки не стоит забывать о том, что при увеличении длины рукоятки существенно повышается передаваемое усилие. Это связано с тем, что рукоятка применяется в качестве рычага.

Электрический профилегиб изготовить своим руками достаточно сложно, так как требуется провести установку электродвигателя и снизить количество оборотов, увеличив передаваемое усилие. Для этого также может устанавливаться понижающий редуктор.

Электрический профилегиб изготовить своим руками достаточно сложно, так как требуется провести установку электродвигателя и снизить количество оборотов, увеличив передаваемое усилие. Для этого также может устанавливаться понижающий редуктор. - Как правило, изготавливаются ролики из подручных материала. Для этого используется труба определенного диаметра. Кроме этого, при изготовлении могут применять дерево. Стоит учитывать, что деревянные ролики рассчитаны на относительно невысокую нагрузку. Поэтому подобные профилегибы могут применяться для гибки профиля из цветных металлов.

- Чертеж профилегибочного станка

- Схема профилегибочного станка

- Чертеж профилегиба

Профилегиб своими руками, чертежи которого можно встретить в интернете, можно изготовить только при наличии определенных материалов и инструментов. После создания конструкции можно сделать пробную гибку, после чего отрегулировать положение всех элементов. Как только все элементы были отрегулированы можно провести укрепление конструкции.

Как только все элементы были отрегулированы можно провести укрепление конструкции.

Необходимые инструменты и материалы

Для изготовления рассматриваемого устройства требуются определенные материалы и инструменты:

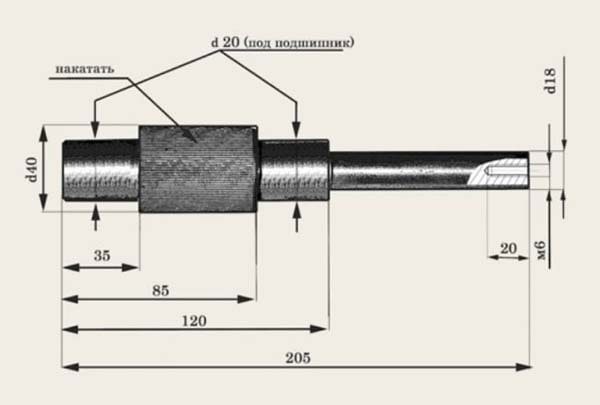

- Ролики для профилегиба можно изготовить самостоятельно или приобрести. Как правило, при изготовлении роликов применяется сверхпрочная сталь, которая должна выдерживать давление. В качестве роликов могут использоваться валы. Ролики можно снять с других устройств.

- При изготовлении основания применяются пластины толщиной 5-8 мм. Они предназначены для принятия высокой нагрузки. Для усиления конструкции можно приобрести четыре уголка длиной 30 см.

- Усилие может передаваться при помощи специального механизма, к примеру, редуктора. Изготовить его своими руками достаточно сложно, но можно получить устройство из разбора. Кроме этого, большой популярностью пользуются устройство для гибки из домкрата.

Самодельный профилегиб

Создать станок своими руками можно исключительно при наличии определенных инструментов:

- Сварочного аппарата.

Для того чтобы создать прочную конструкцию соединение отдельных элементов проводится при применении сварки. Этот метод соединения характеризуется высокой надежностью и прочностью.

Для того чтобы создать прочную конструкцию соединение отдельных элементов проводится при применении сварки. Этот метод соединения характеризуется высокой надежностью и прочностью. - Болгарка. Для изменения длины и формы применяемых материалов применяется метод механической обработки. Работать с металлом можно при применении специальных кругов, предназначенных для работы со сталью.

- Различные измерительные приборы. Создаваемая конструкция должна иметь точные размеры, так как в противном случае получить изделие с требуемыми показателями будет невозможно.

- Напильники или шлифовальное оборудование. Стоит учитывать, что при резке могут образовываться заусенцы и другие дефекты, которые требуют обработки при применении специального инструмента.

Куда сложнее создать устройство с электрическим или гидравлическим приводом.

Конструкция профилегибочного станка

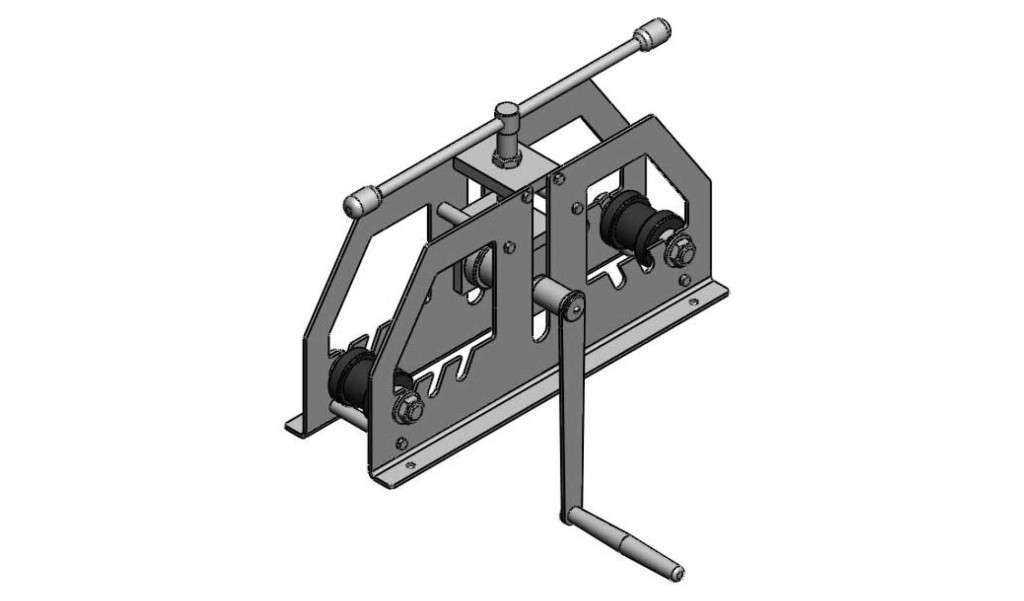

Самодельные гибочные станки могут изготавливаться только при применении чертежей. Подходящий чертеж профилегиба можно скачать в интернете. Рассмотрим устройство, которое предназначено для гибки заготовки прямоугольного или квадратного сечения.

Схема профилегиба своими руками имеет следующие особенности:

- Основным элементом конструкции можно назвать три ролика, размеры которых могут быть самыми различными. Расстояние между валами может быть самым различным, так как они применяются в качестве опоры. Третий валик применяется для передачи давления и формирования загиба.

- Третий валик имеет определенную свободу хода, который ограничивается специальными направляющими.

- Усилие передается через редуктор. За счет этого механизма небольшое усилие может применяться для гибки заготовок из различных металлов с разным показателем площади сечения.

Конструкция профилегиба

Часть нагрузки через опоры передается на основание конструкции. Этот момент определяет то, что при изготовлении основания применяются самые прочные материалы.

Этот момент определяет то, что при изготовлении основания применяются самые прочные материалы.

Классификация профилегибов

Основным признаком классификации можно назвать тип установленного привода. Для того чтобы провести изменение формы металлического изделия требуется прикладывать достаточно большое усилие. По рассматриваемому критерию станки для гибки профиля делятся на несколько основных групп:

- гидравлические;

- электрические;

- ручные.

Кроме этого, основными показателями можно назвать:

- показатель усилия, прикладываемого к заготовке;

- размеры оборудования;

- степень мобильности оборудования;

- степень автоматизации работы устройства.

Рассмотрим наиболее распространенные разновидности гибочных станков подробнее.

Гидравлические станки

В промышленности большое распространение получили станки с гидравлическим приводом. Это связано с тем, что профилегиб гидравлический обладает высоким показателем эффективности. К особенностям подобного оборудования можно отнести нижеприведенные моменты:

К особенностям подобного оборудования можно отнести нижеприведенные моменты:

- В большинстве случаев гибочное оборудование для профиля с гидравлическим приводом выполнено в стационарном виде. С помощью подобного станка можно проводить обработку профилей любого сечения и в любом количестве.

- Гидравлический привод не требует прикладывания физической силы. За счет чего существенно упрощается процесс обработки.

- При желании можно автоматизировать процесс изготовления изделий.

Однако, гидравлический профилегибочный станок изготовить своими руками практически невозможно. Это связано со сложностью конструкции. Рассматривая гидравлический привод, следует учитывать нижеприведенные моменты:

- Устройство должно быть постоянно подключено к источнику энергии.

- Следует проводить периодическое обслуживание профилегиба для увеличения срока службы.

- Стоимость создаваемого привода довольно велика, так как для создания высокого давления требуется специальное оборудование.

Сегодня в промышленности устанавливаются исключительно покупные гидравлические станки, так как они обладают высокой надежностью и эффективностью в применении.

Электрические профилегибы

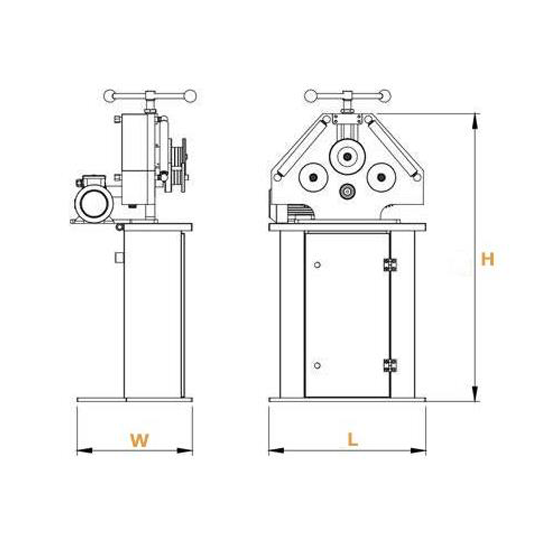

Довольно большое распространение получили станки с электрическим приводом. За счет подачи энергии на электродвигатель создается крутящий момент, который через привод передается на рабочий орган. Профилегиб электрический характеризуется следующим образом:

- Оборудование более компактное, обладает высокой эффективностью. В сравнении с гидравлическим приводом электрический заменяет меньше места.

- Современный профилегиб с электроприводом позволяет проводить гибочные работы с высокой точностью. При этом заготовка обладает высокой прочностью.

- Электрический привод позволяет автоматизировать процесс производства.

В продаже встречаются варианты исполнения полуавтоматического типа.

В продаже встречаются варианты исполнения полуавтоматического типа.

Электрический профилегибочный агрегат устанавливается в небольших мастерских, а также в быту. В отличии от гидравлического варианта исполнения, рассматриваемый предназначен для создания меньшего давления. Кроме этого, устройство зачастую не обладает защитой от перегрузки.

Ручные станки

Дешевле всего обходятся станки с ручным приводом. Это связано с простотой конструкции. Профилегиб ручной характеризуется следующим образом:

- Устройство обладает небольшими габаритами и простотой в эксплуатации. Ручные профилегибочные станки самые дешевые, а также их просто изготовить.

- Чаще всего рассматриваемое оборудование встречается в частных мастерских или гаражах.

- Стоит учитывать, что ручной профилегибочный станок может применяться для гибки труб небольшого диаметра. Это связано с тем, механический привод не может создавать сильное давление.

- При применении ручного профилегиба нельзя изготовить изделие, которое соответствует чертежу.

Самодельный ручной профилегиб

Механический привод получил довольно широкое распространение, так как он простой в изготовлении. Большая часть чертежей, которые предназначены для изготовления конструкций своими руками, связаны именно с профилегибами рассматриваемого типа.

Назначение профилегиба

Создать самодельный профилегиб относительно несложно, устройство предназначается для концентрации и передачи усилия. При применении гибочного станка можно проводить работы следующего типа:

- Гибка металлического профиля квадратного и прямоугольного сечения. Профиль может изготавливаться при применении различных металлов.

- Придание изогнутой формы трубам, которые изготавливаются из стали или цветных металлов.

- Гибка прудков различного сечения.

- Загибание различных видов проката: уголки, швеллеры и другие.

Большинство изготавливаемых моделей применяются для загиба заготовки с различными показателями. Кроме этого, многое оборудование применяется для изгиба профиля в холодном состоянии.

В заключение отметим, что для бытового применения можно изготовить профилегиб своими руками. Это связано с высокой стоимостью промышленных вариантов исполнения. Созданный станок может иметь относительно небольшие размеры, устанавливаться в небольшой мастерской. Большинство моделей может применяться для изгиба металлической заготовки в горизонтальной и вертикальной плоскостях.

Гибка профилей с помощью Stierli Bieger

Гибка профилей и специальных профилей

Профили можно гнуть как на горизонтальной гибочной машине, так и на радиальной гибочной машине. Для гибки профилей обычно требуются специальные инструменты для достижения требуемого качества гибки.

Отправьте нам запрос с чертежом, чтобы мы могли проверить возможность гибки профиля.

Гибка C-профилей/U-профилей/T-профилей/I-профилей

Различают гибку поперечного сечения профиля (например, U-профиля) и гибку профиля в продольном направлении.

Если нужно согнуть профиль C, U или Z, мы можем сделать очень острые гибочные штампы, если необходимо, чтобы согнуть узкий профиль (как показано на рисунке)

Изгибание балок транспортных средств (балки шасси)

Профили, такие как С-образные профили, часто распиливаются и свариваются для получения смещений в профиле (что обычно требуется при производстве транспортных средств). Мы предлагаем вам решение для гибки смещений по длинной стороне угловых профилей, L-, C- или U-образных профилей.

Отправьте нам свой чертеж, чтобы мы могли проверить возможность гибки профиля.

Гибка металлических кронштейнов для облицовки

Типовые кронштейны, профили и крепежные пластины для облицовки можно сгибать на гибочном станке Stierli. В зависимости от типа металлической облицовки может быть достаточно стандартных инструментов или может потребоваться специальный инструмент.

Гибка судовых иллюминаторов

Гибка закрытых угловых рам, U-образных или Z-образных рам, необходимых для изготовления судовых иллюминаторов или цистерн, может выполняться с помощью специальных инструментов Stierli.

Подходящие машины

8 Артикул

Добавлено сравнение продуктов Добавлено сравнение продуктов Перейти к сравнению продуктов

Товар уже добавлен Товар уже добавлен. Пожалуйста, добавьте другой продукт или перейдите к Сравнение продуктов

Добавлено сравнение продуктов Товар добавлен в сравнение. Пожалуйста, добавьте хотя бы еще один продукт, чтобы начать сравнение продуктов.

120 HE

120 HE горизонтальная гибочная и правильная машина

| Рабочая мощность | от 12 до / 120 кН |

|---|---|

| Высота инструмента | 130 мм / 5 “(дюйм) |

| Гибкость плоская | 130/12 мм |

| Устройство для выпрямления | легкие работы по выпрямлению |

| Гибка труб | 3/8″ – 1 ½” |

| Круглый стержень | ø 25 мм |

| Управление | Ручное управление |

сравнивать

вся информация

120 ЧПУ

120 ЧПУ горизонтальный гибочный и правильный станок

| Рабочая мощность | от 12 до / 120 кН |

|---|---|

| Высота инструмента | 130 мм / 5 “(дюйм) |

| Гибкость плоская | 130/12 мм |

| Устройство для выпрямления | легкие работы по выпрямлению |

| Гибка труб | 3/8″ – 1,5″ |

| Круглый стержень | ø 25 мм |

| Управление | Управление ЧПУ |

сравнивать

вся информация

220 HE

220 HE горизонтальная гибочная и правильная машина

| Рабочая мощность | 22 до / 220 кН |

|---|---|

| Высота инструмента | 130 мм / 5,11 “(дюйм) |

| Гибкость плоская | 130/16 мм |

| Устройство для выпрямления | ЕВР 100 |

| Гибка труб | 3/8″ – 1 ½” |

| Круглый стержень | ø 30-35 мм |

| Управление | ЧПУ |

сравнивать

вся информация

220 ЧПУ

220 ЧПУ горизонтальный гибочный станок для гибки и правки

| Рабочая мощность | 22 до / 220 кН |

|---|---|

| Высота инструмента | 130 мм / 4,72 дюйма (дюйм) |

| Гибкость плоская | 130 х 16 мм |

| Устройство для выпрямления | ЕВР 100 |

| Гибка труб | 3/8″ – 1 ½” |

| Круглый стержень | ø 35 мм |

| Управление | Управление ЧПУ |

сравнивать

вся информация

420 HE

420 HE горизонтальная гибочная и правильная машина

| Рабочая мощность | 42 к / 420 кН |

|---|---|

| Высота инструмента | 200 мм / 7,87 “(дюйм) |

| Гибкость плоская | 200/20 мм |

| Устройство для выпрямления | НЕА 180 |

| Гибка труб | 3/8″ – 2″ (60,3 мм) |

| Круглый стержень | ø 40 мм |

| Управление | Ручное управление |

| Типичные области применения | Цех металлообработки / Металлоконструкции для гибки и правки |

сравнивать

вся информация

420 Гибочный пресс с ЧПУ

420 Гибочный станок с ЧПУ для гибки и правки

| Рабочая мощность | 42 к / 420 кН |

|---|---|

| Высота инструмента | 200 мм / 7,87 “(дюйм) |

| Гибкость плоская | 200/20 мм |

| Устройство для выпрямления | НЕА 180 |

| Гибка труб | 3/8″ – 1 ½” |

| Круглый стержень | ø 35 мм |

| Управление | Управление ЧПУ |

сравнивать

вся информация

820 CNC

820 CNC горизонтальный гибочный станок для гибки и правки

| Рабочая мощность | 82 к / 820 кН |

|---|---|

| Высота инструмента | 300 мм / 11,81 дюйма (дюйм) |

| Гибкость плоская | 300/20 (30) мм |

| Устройство для выпрямления | НЕА 260 |

| Гибка труб | 3/8″ – 3″ |

| Круглый стержень | ø 60 мм |

| Управление | Управление ЧПУ |

сравнивать

вся информация

1300 ЧПУ

1300 ЧПУ горизонтальный гибочный станок для гибки и правки

| Рабочая мощность | 130 до / 1300 кН |

|---|---|

| Высота инструмента | 300 мм / 11,81 дюйма (дюйм) |

| Гибкость плоская | 300/30 (40) мм |

| Устройство для выпрямления | ЕВР 300 |

| Гибка труб | 3/8″ – 3″ |

| Управление | Управление ЧПУ |

сравнивать

вся информация

Быстрый запрос

Пожалуйста свяжись со мной

Спасибо за ваш запрос.

Как производители металла могут справиться с деформациями при гибке профилей

Студенты Иллинойского технологического института наслаждаются тишиной. Эллиптическая труба, состоящая из множества изогнутых элементов, приглушает звук проходящих поездов. Изображение: AISC

Всякий раз, когда Кен Печо прогуливается по кампусу своей альма-матер, Иллинойского технологического института (IIT) недалеко от центра города, он поднимает глаза. Когда поезд CTA движется по рельсам, он наслаждается тишиной. Конечно, поезд не бесшумный, но он намного тише, чем мог бы быть в противном случае, благодаря эллиптической трубе, действующей как своего рода глушитель, изготовленной на предприятии Печо, компании Chicago Metal Rolled Products (CMRP). формирование пластин, уголков, труб, профилей и конструкционных балок более 100 лет. Окружающая пути CTA эллиптическая структура, состоящая из множества изогнутых элементов, гасит шум проходящих поездов, к большому облегчению студентов IIT, обучающихся в здании всего в нескольких футах от них.

Печо вспомнил эту историю во время презентации на стальной конференции NASCC 2019, которая проходила в Сент-Луисе и была организована Американским институтом стальных конструкций (AISC). Во время презентации на конференции он представил новую публикацию AISC «Руководство по проектированию 33: Проектирование изогнутых элементов».

«Это действительно следует рассматривать как библию изогнутых элементов», — сказал он. «Если вы занимаетесь изготовлением изогнутых металлов в своем ежедневном графике, это то, что вы должны иметь в своей библиотеке».

В руководстве по проектированию подробно рассматривается тема презентации Печо, которая становится все более актуальной для гибочных станков, где в последние годы наблюдается значительный всплеск спроса на изогнутые профили, включая круглые, эллиптические, квадратные и прямоугольные трубы; открытые профили; и конструкционные балки. Доклад Печо касался дисторшна.

«Главная проблема, с которой мы сталкиваемся при использовании изогнутых металлов, — это искажение», — сказал он. «Но мы не можем полностью устранить искажения. Это просто невозможно. Итак, теперь возникает вопрос, как мы проектируем для изгиба? Что мы можем сделать, чтобы способствовать успешному исходу искривленного члена?»

«Но мы не можем полностью устранить искажения. Это просто невозможно. Итак, теперь возникает вопрос, как мы проектируем для изгиба? Что мы можем сделать, чтобы способствовать успешному исходу искривленного члена?»

Связь экономит деньги

Самые успешные проекты, включая изогнутую эллиптическую трубу, окружающую железнодорожные пути CTA, были разработаны с учетом искажений. Печо вспомнил работу, в которой одна прямоугольная изогнутая трубка была соединена с прямой прямоугольной трубой, ситуация, когда проблемы с искажениями были очевидны, особенно с учетом малого радиуса изогнутой трубы.

Форма прямоугольной трубы сместится лишь незначительно, так что сама по себе искаженная форма заготовки не будет заметна. Но это не относится к сварщику, который будет соединять изогнутые и прямые детали вместе. Решение заключалось в компромиссе: мастерская согнула профиль, но затем оставила несколько футов непогнутой прямой секции возле конца трубы. Затем производитель обрезал эту трубку на несколько дюймов впереди изгиба, достаточно места для рассеивания эффектов искажения в секции кривой, возвращая диаметр трубки к его номинальному размеру.

К счастью, в этой ситуации подключение, скрытое за стеной, не имело косметического значения. Если бы это было так, разработчикам, возможно, пришлось бы пересмотреть тип соединения или конструкцию. Опять же, само по себе искажение изогнутой заготовки не было заметно. Но при соединении с прямым членом эффекты искажения были очевидны. Такие косметические недостатки могут не иметь значения. Несмотря на это, признание и планирование этого искажения на переднем конце, прежде чем какой-либо металл будет согнут, может иметь огромный смысл.

Косметические требования и требования к соединению

В новом руководстве AISC указано, как различные уровни деформации влияют на прочность элемента. Например, чтобы рассчитать определенные прочностные характеристики изогнутой двутавровой балки, разделите дельту неплоскостности (разницу от номинальной), которую создает искажение, на толщину материала. Результаты до определенного момента не показывают значимого изменения силы члена; но по мере того, как искажение выходит за пределы этой точки, член действительно ослабевает. Локальные искажения могут быть особенно проблематичными. Все эти расчеты, конечно же, зависят от требований к прочности приложения, и руководство по проектированию AISC разъясняет все особенности.

Локальные искажения могут быть особенно проблематичными. Все эти расчеты, конечно же, зависят от требований к прочности приложения, и руководство по проектированию AISC разъясняет все особенности.

Большинство проблем с искажениями не связаны со структурной целостностью или прочностью. Как объяснил Печо, качественные гибочные станки никогда бы не подумали о том, чтобы получить изогнутый участок, настолько ослабленный из-за деформации, что это может создать угрозу безопасности. Но проблемы возникают, когда речь идет о косметике, которая имеет особое значение в архитектурно-открытых стальных конструкциях (AESS) и подобных работах, а также о требованиях к соединениям.

РИСУНОК 2 Это соединение показывает влияние усадки на стальные элементы. Прямоугольная трубка слева была изогнута по малому радиусу и, следовательно, претерпела небольшую усадку поперечного сечения трубок в плоскости изгиба. Усадка не заметна невооруженным глазом, пока она не будет соединена с прямым отрезком.

Изогнутая трубка, соединенная с прямой трубкой, не будет иметь такой же профиль кромки (см. рис. 2). Это может иметь или не иметь большого значения, в зависимости от метода подключения и косметических требований. Но если проектировщику нужен круговой сварной шов с полным проплавлением, подгонка элементов действительно имеет значение. Иногда изготовители используют гидравлические домкраты на внутреннем диаметре, чтобы слегка приоткрыть его, чтобы он мог стыковаться с прямой трубой. Это выполнимо, но отнимает много времени, дорого и, возможно, совершенно не нужно, если работа была разработана с учетом искажений.

Как течет металл

Решетчатая структура металлической заготовки имеет так называемые плоскости скольжения, которые взаимодействуют при формовании. «При постоянной производительности, — объяснил Печо, — металл имеет тенденцию приобретать почти жидкие характеристики».

Когда труба, балка или открытая секция изгибаются, сжатие происходит по внутреннему радиусу, а растяжение — по внешнему. Неконтролируемые, особенно на тонкостенных заготовках, эти силы создают локальные искажения, такие как сморщивание или коробление по внутреннему радиусу, утончение стенки и усадку по внешнему радиусу, а также искажение и овальность общей формы профиля.

Неконтролируемые, особенно на тонкостенных заготовках, эти силы создают локальные искажения, такие как сморщивание или коробление по внутреннему радиусу, утончение стенки и усадку по внешнему радиусу, а также искажение и овальность общей формы профиля.

Квадратная труба может трансформироваться в трапецию с чрезмерным ростом по размеру внутреннего радиуса, сопровождающимся усадкой по внешнему радиусу и к профилю поперечного сечения в плоскости изгиба. Прямоугольные трубы, оставленные без поддержки во время гибки, могут стать вогнутыми, особенно на внутренней радиусной стенке. Стенка и полки конструкционных балок могут волноваться.

Опытный профилегибщик распознает почти текучую природу материала во время гибки. В некотором смысле, сжатие и растяжение заставляет металл, находящийся под постоянной текучестью, «течь» определенным образом и в определенные неограниченные области. Рассмотрим изгиб прямоугольной трубы. Если силы натяжения, тянущиеся к внешней стене, вызывают чрезмерное растяжение, эта стена может сжиматься, что, в свою очередь, влияет на то, как металл «течет» или перемещается в другом месте. Рост и усадка металла идут по пути наименьшего сопротивления. А в неподдерживаемой ситуации из-за противодействующих сил сжатия и растяжения этот путь может быть направлен к нейтральной оси элемента и часто смещен внутрь изгиба; следовательно, внешняя стена также может стать вогнутой. Эти силы растяжения в сочетании со сжатием внутреннего радиуса вызывают увеличение внутреннего размера стенки. Когда деваться некуда, металл на внутренней стенке прогибается и снова становится вогнутым (см. рис. 3).

Рост и усадка металла идут по пути наименьшего сопротивления. А в неподдерживаемой ситуации из-за противодействующих сил сжатия и растяжения этот путь может быть направлен к нейтральной оси элемента и часто смещен внутрь изгиба; следовательно, внешняя стена также может стать вогнутой. Эти силы растяжения в сочетании со сжатием внутреннего радиуса вызывают увеличение внутреннего размера стенки. Когда деваться некуда, металл на внутренней стенке прогибается и снова становится вогнутым (см. рис. 3).

Как объяснил Печо, прямоугольная труба — это лишь одна из многих форм, которые профилегибщики должны «считывать» при настройке и эксплуатации машины. Они должны предсказать, какие области заготовки будут увеличиваться, а какие сжиматься, и настроить машину, инструменты и процедуру для каждой из них. Опять же, цель не в том, чтобы устранить искажения. Вместо этого операторы стремятся контролировать, как силы растяжения и сжатия воздействуют на заготовку, путем выбора станка и инструментов, а также движений во время операции гибки, чтобы контролировать, где происходит рост и усадка. Все это сделано таким образом, чтобы не повлиять на конструктивный замысел и требования к прочности готового продукта.

Все это сделано таким образом, чтобы не повлиять на конструктивный замысел и требования к прочности готового продукта.

Гибка профилей 101

Гибочные ролики формируют профили горячей или холодной гибкой. Горячая гибка включает в себя индукционную гибку, при которой к профилю применяется узкая полоса тепла, когда гибочный рычаг поворачивается, чтобы (обычно) сделать изгиб с очень малым радиусом.

Холодная гибка, как следует из названия, изгибает заготовку в холодном состоянии. Иногда холодная гибка больших профилей происходит на ротационном волочильном станке. Когда-то использовавшиеся в основном только производителями труб, ориентированными на работу с относительно небольшими диаметрами, некоторые большие ротационные вытяжные машины могут сгибать заготовки диаметром 10, 15 и даже 17 дюймов. CMRP, например, имеет ротационную волочильную машину для труб диаметром до 10 дюймов. Тем не менее, для этих станков требуется обширная оснастка, в том числе шлифовальные матрицы (которые уменьшают образование складок на внутреннем радиусе), гибочные матрицы, а иногда и внутренние оправки, все из которых недешевы.

Трехвалковый гибочный станок — это рабочая лошадка в отрасли. Машина имеет три треугольных валка с гидравлическим приводом. В типичной горизонтальной конфигурации, если смотреть сверху, материал подается между двумя верхними валками и одним нижним валком до тех пор, пока конец материала не коснется дальнего вала. Расстояние между серединой дальнего валка и серединой нижнего валка называется длиной захвата (см. рис. 4), что обеспечивает рычаг для создания усилия, необходимого для создания изгибающего момента. Чем больше длина хвата, тем больше у вас рычагов. Недостаток: в большинстве случаев материал в пределах этой длины захвата необходимо утилизировать, что является причиной того, что большинство гибочных роликов запрашивают материал немного длиннее, чем требуется.

A 20-дюймовый диам. труба может потребовать 4 фута. длина захвата на каждом конце, однако, как объяснил Печо, длина захвата зависит от множества факторов, включая тип станка, настройку и инструменты. Но вообще говоря, чем меньше диаметр заготовки, тем меньшая длина захвата требуется. Соображения по настройке также меняются в зависимости от ориентации заготовки, то есть изгибается ли она по более длинной прочной оси (сложный способ) или вдоль более короткой слабой оси (простой способ).

Соображения по настройке также меняются в зависимости от ориентации заготовки, то есть изгибается ли она по более длинной прочной оси (сложный способ) или вдоль более короткой слабой оси (простой способ).

РИСУНОК 3 В этом экстремальном примере неконтролируемый рост и усадка привели к заметной вогнутости на внутренней и внешней стенках.

Операторы стремятся согнуть заготовку за как можно меньшее количество проходов. Для этого они выбирают один из двух подходов: асимметричный или симметричный изгиб. Симметричный изгиб происходит, когда оператор использует все три валка для создания изгибающего усилия, когда он пропускает заготовку вперед и назад через трехвалковую пирамиду. В идеале асимметричная гибка происходит всего за один проход, поскольку оператор полагается на дальний верхний и единственный нижний валок (отсюда и термин «асимметричный») для создания изгибающего усилия. Операторам может потребоваться проработать материал еще раз, особенно если они выполняют необычную или сложную работу; но если они это делают, изгиб обычно очень незначителен.

Симметричная гибка занимает больше времени, но, как объяснил Печо, это гораздо «более безопасный» процесс, часто выполняемый операторами с меньшим опытом. Тем не менее, операторы не могут выполнять слишком много проходов, иначе они рискуют переработать материал. Все это упрочнение изменяет то, как материал сжимается и растет, и часто оставляет заготовку с неприемлемым уровнем деформации поперечного сечения.

Для трубчатых профилей симметричный изгиб также ограничивает тип внутренних опор, которые операторы могут вставить в заготовку. Они по-прежнему могут набивать внутренний диаметр песком, что является одним из старейших методов, которые до сих пор используются для смягчения искажений. Или они могут полагаться на другие творческие методы. Печо описал несколько случаев, когда операторы сгибали высокую тонкую прямоугольную трубку до очень малого радиуса, вставляя в нее несколько трубок меньшего диаметра. Конечно, эти внутренние трубки не могут быть удалены после изгиба; они застряли там навсегда. Пока повышенный вес является приемлемым, он не должен негативно влиять на требования к конструкции заготовки.

Пока повышенный вес является приемлемым, он не должен негативно влиять на требования к конструкции заготовки.

Оправки нельзя использовать при втором проходе, иначе они навсегда застрянут внутри заготовки, что является одной из причин (помимо повышения производительности) того, что опытные операторы выполняют асимметричную гибку. Подобно оправкам, используемым при гибке с вращательным вытягиванием, они используются при гибке профиля с тремя валками для поддержки внутреннего диаметра заготовки при приложении изгибающего момента, сводя к минимуму ямки, вмятины, вогнутости или другие признаки неконтролируемой деформации.

Вероятность неконтролируемого искажения возрастает при каждом изменении радиуса. Это, конечно, включает начальный момент, когда впервые индуцируется радиус. Начальное давление от инструмента вызывает локальные силы, особенно при асимметричном изгибе или в других случаях, когда оператору необходимо согнуть профиль за минимальное количество проходов, чтобы избежать переутомления и прямого разрушения материала.

Недостаточная длина захвата может усугубить проблему. «Если у нас недостаточная длина захвата, вы увидите вмятину в том месте, где нижний ролик изначально касался материала», — сказал Печо. «Но если вы обеспечите достаточную длину захвата, вы можете затем отрезать деталь обратно по «хорошей дуге» за вмятиной, чтобы в конечной заготовке вмятины не было».

В заготовках со сложными радиусами снова могут возникать дополнительные напряжения, особенно если радиус «уменьшается» последовательно до все более и более узких радиусов. «Во время каждого шага вы обычно видите различия в форме профиля», — сказал Печо. «Различия могут быть незначительными. Все зависит от желаемой формы, радиусов и толщины стенок».

Цель состоит в том, чтобы сделать все эти «изменения формы» и другие эффекты искажения незначительными. Первоначальные усилия в идеале возникают на этапе проектирования, включая выбор радиуса (или радиусов) элемента, его размеров и типа формы, и особенно толщины его стенки. Каждая работа уникальна, но, как правило, более толстый материал, будь то открытые или трубчатые профили, помогает смягчить неблагоприятные последствия деформации.

Каждая работа уникальна, но, как правило, более толстый материал, будь то открытые или трубчатые профили, помогает смягчить неблагоприятные последствия деформации.

Выбор материала тоже имеет значение. У операторов больше опыта работы с обычным материалом. Если опытный оператор получает материал, изготовленный из более твердой и прочной абразивостойкой стали, такой как AR 500, он, как правило, знает, как формируется такой материал, а это означает, что у него больше шансов изогнуть элемент до желаемой формы всего за один проход с минимальными повреждениями. искажение.

Способ производства профилей также имеет значение, особенно для труб прямоугольного и квадратного сечения. Как объяснил Печо, некоторые трубки формируются непосредственно из змеевика, а затем в виде прямоугольника; другим придают круглую форму, а затем придают прямоугольную или квадратную форму.

РИСУНОК 4 Длина захвата — это расстояние между дальним верхним и нижним валками. Чем больше длина рукоятки, тем большее усилие должна иметь машина, чтобы вызвать изгиб. Симметричный изгиб происходит путем направления заготовки вперед и назад за несколько проходов. При асимметричной гибке дальний верхний валок (верхний слева на этом изображении) и нижний валок используются для создания гибки, часто за один проход.

Чем больше длина рукоятки, тем большее усилие должна иметь машина, чтобы вызвать изгиб. Симметричный изгиб происходит путем направления заготовки вперед и назад за несколько проходов. При асимметричной гибке дальний верхний валок (верхний слева на этом изображении) и нижний валок используются для создания гибки, часто за один проход.

Эта дополнительная работа имеет значение, которое может повлиять на то, как операторы профильной гибки настраивают свои машины. В некоторых случаях дополнительное упрочнение, возникающее при определенных технологиях производства труб (таких как формирование круглой, а затем прямоугольной формы вместо непосредственного формирования прямоугольника), на самом деле вызывает напряжение при холодной обработке боковых стенок трубы. Помогает это или мешает операции гибки, зависит от приложения. В некоторых случаях упрочнение помогает смягчить эффект искажения при изгибе с малым радиусом, иногда немного облегчая однопроходный изгиб. С другой стороны, более жесткая стенка также может увеличить вероятность чрезмерной обработки материала, в зависимости от того, сколько проходов использует оператор, и степени изгиба.

Гибка открытых и закрытых профилей

Независимо от того, гнут ли операторы открытые или закрытые профили, выбор инструмента имеет решающее значение. Инструменты должны соответствовать профилю, но не быть настолько тугими, чтобы негативно повлиять на усадку и рост заготовки. Слишком туго затянутый инструмент может вызвать локальную деформацию и, в худшем случае, фактически выдолбить поверхность материала.

Когда операторам необходимо согнуть открытый профиль, например угол или балку, в их распоряжении меньше инструментов для уменьшения деформации. Помимо выбора инструмента и подгонки, гибочные станки должны выбрать станок правильного размера, с достаточной грузоподъемностью и достаточной длиной захвата — достаточной, чтобы обеспечить необходимое усилие для уменьшения деформации, но не настолько длинной, чтобы потребовалось чрезмерно длительное жертвоприношение. прямой участок. Многие современные трехвалковые гибочные станки также имеют тяговые узлы, поддерживающие полки балки для смягчения деформации (см. рис. 5).

рис. 5).

Когда операторы работают с трубчатыми секциями, они могут решить использовать оправку, и в этом случае то, как эта оправка подходит, может иметь решающее значение. Когда гибочный валок получает материал, оператор обычно измеряет внутренний и внешний диаметр, чтобы убедиться, что они находятся в пределах допустимого диапазона стана, а затем выбирает или заказывает подходящую оправку.

Допуски на фрезерование также добавляют сложности. Если оправка обрабатывается в соответствии с нижним пределом допуска трубы, а полученный материал находится на верхнем пределе допуска, оправка может не обеспечивать достаточную поддержку. И наоборот, слишком плотная оправка может препятствовать росту и усадке материала, что может привести к локальной деформации. Если допуски особенно критичны, производители инструментов для оправки запрашивают несколько футов материала, чтобы убедиться, что оправка спроектирована по размеру.

Проектирование с учетом деформации

В руководстве по проектированию от AISC указаны стандартные допуски для изогнутой стали, рассчитанные по внутренней хорде и внутренней или средней ординате возвышения (см. рис. 6). Если элемент имеет длину 10 футов или менее, стандартные допуски допускают +/- 0,125 дюйма на возвышении посередине ординаты. «Но чем длиннее член, тем больше отклонение допускается на этом среднем подъеме», — сказал Печо. Несмотря на это, допуски могут меняться в зависимости от различных факторов, все из которых указаны в руководстве AISC.

рис. 6). Если элемент имеет длину 10 футов или менее, стандартные допуски допускают +/- 0,125 дюйма на возвышении посередине ординаты. «Но чем длиннее член, тем больше отклонение допускается на этом среднем подъеме», — сказал Печо. Несмотря на это, допуски могут меняться в зависимости от различных факторов, все из которых указаны в руководстве AISC.

Однако руководство AISC не содержит стандартов допусков на искажения. Как объяснил Печо, допуски на искажения варьируются от магазина к магазину и даже от работы к работе. Как правило, многие первоклассные гибочные станки стремятся поддерживать допуск (по сравнению с номинальным размером) на 5 % роста и 5 % усадки для труб квадратного и прямоугольного сечения и незамкнутых форм, а также 5 % овальности для круглых форм (см. рис. 7). ). По мере того, как размеры труб становятся большими, особенно с трубами «гигантского размера», этот показатель допуска для усадки, роста и овальности может составлять от 7% до 10% и по-прежнему считаться приемлемым при расчетах пониженной прочности.

Эти цифры являются максимально допустимыми допусками деформации, которые рекламирует гибочный ролик, хотя типичная работа может быть сформирована с гораздо более жестким допуском. «Мы видим, что допуски на искажения изогнутых квадратных и прямоугольных полых структурных профилей обычно составляют от 1% до 2%», — сказал Печо. Он добавил, что если присмотреться, то можно увидеть искажение, например небольшую вогнутость на внутренней радиусной стенке. «Но это все еще структурно звуковая часть».

Несмотря на это, структурная целостность является истинной мерой пригодности изогнутого элемента к эксплуатации, поэтому в руководстве по проектированию AISC подробно рассматриваются уравнения, показывающие, как определенная степень деформации влияет на прочность заготовки. После проверки прочности осталась одна проблема, связанная с требованиями к подгонке.

Как и многие другие предприятия металлообрабатывающей промышленности, гибочные станки и изготовители в некоторых случаях могут «заставить это работать», но этот процесс требует больше времени и денег.

Электрический профилегиб изготовить своим руками достаточно сложно, так как требуется провести установку электродвигателя и снизить количество оборотов, увеличив передаваемое усилие. Для этого также может устанавливаться понижающий редуктор.

Электрический профилегиб изготовить своим руками достаточно сложно, так как требуется провести установку электродвигателя и снизить количество оборотов, увеличив передаваемое усилие. Для этого также может устанавливаться понижающий редуктор. Для того чтобы создать прочную конструкцию соединение отдельных элементов проводится при применении сварки. Этот метод соединения характеризуется высокой надежностью и прочностью.

Для того чтобы создать прочную конструкцию соединение отдельных элементов проводится при применении сварки. Этот метод соединения характеризуется высокой надежностью и прочностью.

В продаже встречаются варианты исполнения полуавтоматического типа.

В продаже встречаются варианты исполнения полуавтоматического типа.