Лучшее руководство для начинающих по гибке металлических профилей, издание 2023 г.

Изгиб гнутых пластин, уголков, труб, швеллеров и конструкционных балок из таких металлов, как сталь и алюминий

, алюминий, латунь и различные другие металлы) в профиль определенной формы.Что такое гибка профиля?

Что такое металлический профиль? Металлические профили и конструкционные фасонные изделия имеют постоянную форму поперечного сечения или очень уникальные изготовленные по индивидуальному заказу экструзии прямого отрезка материала, они являются металлическими конструкционными элементами и включают металлы и сплавы в виде уголков, стержней, стержней, швеллеров, балок. , пластины, фольга и другие стандартные формы, также их часто называют «профилями». В зависимости от типа деятельности по отбору и применения, а также с различной высотой и различной толщиной, форма металлического профиля может быть выбрана на основе его типа материала или конкретных механических свойств относительно условий эксплуатации. Важное Чтение: 1. Власть! 4 ключа для процесса холодной гибки металлических профилей. 2. 4 ключевых момента Холодная гибка и горячая гибка при гибке труб

Важное Чтение: 1. Власть! 4 ключа для процесса холодной гибки металлических профилей. 2. 4 ключевых момента Холодная гибка и горячая гибка при гибке труб

Давным-давно считалось, что нагрев стального профиля был единственным способом точно согнуть его. Однако появление более совершенного оборудования позволило изгибать и прокатывать стальной профиль с гораздо большей точностью в холодном состоянии.

Гибка профилей : Гибка профилей, также называемая гибкой профилей, представляет собой гибку металлических профилей различной длины (сталь, алюминий, латунь и другие металлы) в профиль определенной формы. Процесс гибки металлического профиля характеризуется растяжением и сжатием, что может привести к деформации сложного поперечного сечения и потере важных функций. Процесс гибки профиля должен гарантировать, что эта деформация будет сведена к минимуму, а функциональность сохранена даже при изгибе. Инженеры используют гнутые и формованные металлические профили для самых разных целей, от электромобилей до сложных космических кораблей и зданий.

Основы гибки профилей

Конечно, существует несколько методов гибки и прокатки, в зависимости от общего размера элемента, толщины стенки (толщина стенки и полки, толщина стенки из быстрорежущей стали и т. д.), требований к радиусу и конечного применения материал. В промышленности существует пять типичных методов гибки: прокатка , поэтапная гибка, горячая гибка, гибка с вращающейся вытяжкой и индукционная гибка . Каждый метод имеет свои преимущества. Некоторые методы чаще используются в стальной строительной отрасли, в то время как другие чаще используются в автомобильной или обрабатывающей промышленности.

Два небольших знания о гибке профиля

- Гибка профиля направлена на то, чтобы согнуть заготовку за как можно меньшее количество проходов, она имеет два подхода: асимметричный или симметричный изгиб: изгибающий момент не параллелен или не перпендикулярен оси симметрии поперечного сечения.

- Гибка профиля представляет собой два основных процесса: холодная гибка и горячая гибка (индукционная гибка), валковая гибка является наиболее распространенным процессом гибки профилей и процесс гибки листового проката при холодной прокатке металлических профилей, а горячая гибка включает индукционную гибку, в которой применяется узкая полоса тепла к профилю, когда изгибающий рычаг поворачивается, чтобы (обычно) сделать изгиб с очень малым радиусом.

Профилирование алюминия и стали

Процесс гибки алюминия почти идентичен гибке профилей из мягкой стали; разница в том, что алюминиевые профили требуют более высокого уровня точности и контроля из-за различных свойств металлов.

При изгибе алюминия он имеет тенденцию к упрочнению и растрескиванию, если не используются правильные методы. Алюминий бывает нескольких марок и сортов.

Подробнее: Профилегибочный станок : 5 вещей перед покупкой, 6 шагов до гибки

Два запутанных понятия о гибке профилей

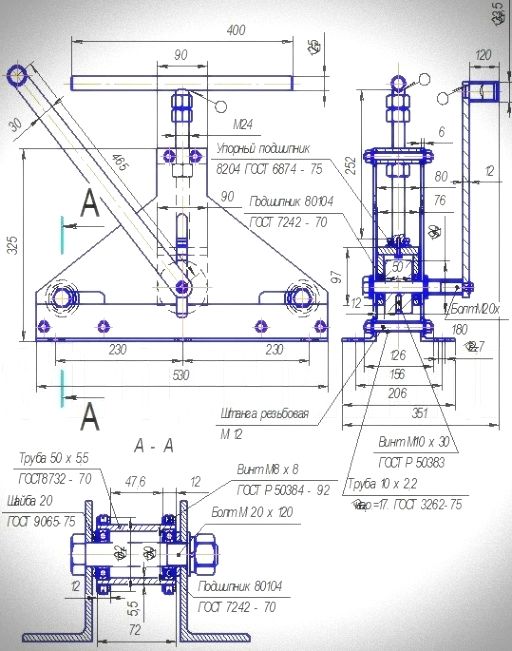

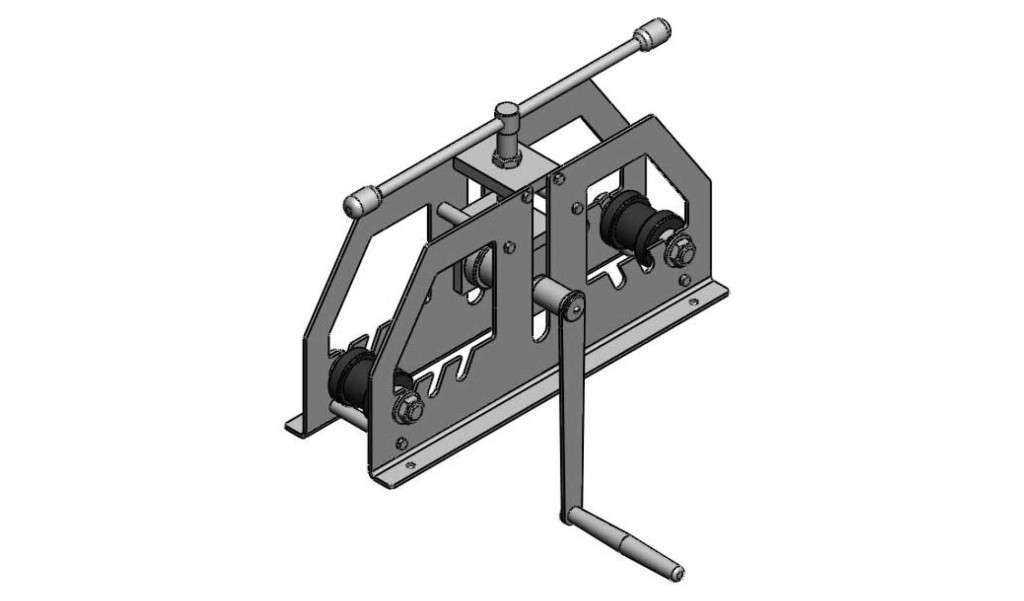

Гибка профилей и прокатка профилей: Процесс гибки профилей (профилирование) можно реализовать разными способами. Процесс прокатки профиля/процесс прокатки профиля может быть реализован только с помощью профильного ролика. Принцип гибки валка заключается в формировании окружности в трех точках. Обычно используемая модель представляет собой трехвалковую прокатную машину.

Процесс прокатки профиля/процесс прокатки профиля может быть реализован только с помощью профильного ролика. Принцип гибки валка заключается в формировании окружности в трех точках. Обычно используемая модель представляет собой трехвалковую прокатную машину.

Профилирование и профилирование : Процесс гибки в холодном состоянии (процесс прокатки профилей/процесс прокатки профилей) является подходящим методом для гибки (прокатки) профилей, труб и фланцев из конструкционной стали, где изгибы с очень малым радиусом или «колена», как правило, не требуются. . Процесс холодной прокатки выполняется путем пропускания стального элемента вперед и назад между наборами валков. Точечная нагрузка, прикладываемая центральным роликом, достаточна для того, чтобы сталь преодолела предел текучести и вызвала необратимую деформацию.

Три общие терминологии гибки профилей

- «Легкий способ» — это изгиб элемента вокруг его слабой оси, а «сложный способ» — это изгиб вокруг сильной оси;

- «Фланцы внутрь» или «Фланцы наружу» относятся к направлению фланцев на швеллерах, уголках и тройниках;

- Когда угол изогнут по диагонали, ориентируется ли пятка (пересечение каждой ноги) внутрь, наружу или вверх.

Применительно к изгибу профиля стальных конструкций (балки, швеллеры, тройники, рельсы, уголки и трубы) выпуклость применяется к кривой вокруг сильной оси, а размах применяется к кривой вокруг более слабой оси элемента.

Угловые айроны имеют 9 положений: нога внутрь, нога наружу, короткая нога внутрь, короткая нога наружу, длинная нога внутрь, длинная нога наружу, пятка внутрь, пятка наружу и пятка вверх. Закрученные угловые кольца с вывернутыми наружу штанинами напоминают старинную соломенную шляпу (без верхней части), где штанина наружу была бы полями. Накрученные уголковые кольца выглядят как шкивы и могут функционировать как шкивы. Самая трудная ориентация при сгибании под углом — это положение ноги внутрь. Если это сделать неправильно, будет искажение горизонтальной ноги (нога внутрь), которое выглядит как смещение. При использовании надлежащих методов и инструментов этого искажения можно избежать.

Холодная гибка Процесс гибки профиля

Холодная гибка, как следует из названия, изгибает заготовку в холодном состоянии. Подробнее: 4 ключевых момента Холодная гибка и горячая гибка при гибке труб

Подробнее: 4 ключевых момента Холодная гибка и горячая гибка при гибке труб

5 Общие методы холодной гибки профиля

Поскольку поперечное сечение металлического профиля несимметрично, процесс гибки профиля может быть непредсказуемым. Стоимость специальных металлических профилей выше из-за сложности процесса гибки профилей, что делает обеспечение эффективных методов гибки еще более важным. Ниже приведены 5 распространенных на рынке методов гибки металлических профилей:

- Штамп или гибка под давлением , как следует из названия, использует плунжер для прижатия экструдированного металлического элемента к гибочной матрице.

- Роторно-вытяжная гибка включает в себя вращение куска стали вокруг сплошной матрицы и вытягивание материала по заданному радиусу с внутренней поддержкой материала оправкой (если он полый).

- Гидравлическая ротационная гибка . Поместите экструдированный алюминий на трубогиб и удерживайте его на месте с помощью стационарной или скользящей пресс-формы и зажимного блока.

Круглая гибочная матрица с гидравлическим приводом поворачивается на 90 градусов, изгиб экструзии при вращении.

Круглая гибочная матрица с гидравлическим приводом поворачивается на 90 градусов, изгиб экструзии при вращении. - Электрическая ротационная гибка использует тот же процесс, что и гидравлический метод, но обеспечивает более быструю настройку.

- Гидравлическая ротационная гибка . Поместите экструдированный алюминий на трубогиб и удерживайте его на месте с помощью стационарной или скользящей пресс-формы и зажимного блока.

- Инкрементальная гибка или изгиб представляет собой процесс, при котором давление прикладывается к третьей точке элемента с помощью гидравлического домкрата или пресса. Этот процесс часто используется для гибки стали с очень большими радиусами.

- Гибка валков: Трехвалковая гибка проталкивает экструзию вокруг трех разных валков, расположенных треугольной формы.

- Формование растяжением , профиль размещается вдоль закругленной неподвижной гибочной матрицы и зажимается на каждом конце. Машина начинает поворачивать зажатые концы вниз на угол до 180 градусов, а экструзия изгибается вокруг матрицы для достижения желаемой формы.

Подробнее: 5 распространенных методов гибки и формовки алюминиевых профилей

Три совета по правильному выбору процесса и оборудования для гибки

Пробная гибка, метод проб и ошибок — хорошее начало. Для любых методов гибки профиля цель состоит в том, чтобы покрыть и стабилизировать деталь, чтобы обеспечить наилучший изгиб, но это особенно верно для геометрических профилей. Лучший способ убедиться в осуществимости — испытательный изгиб, метод проб и ошибок. Работа с экспертами по гибке и производителями оборудования может помочь производителям определить, будет ли проект возможным и рентабельным.

- Основная информация о профильной трубе намного обширнее, чем о круглой трубе или коробчатом профиле, которые обычно имеют только внешнюю форму, внешний диаметр, толщину стенки и радиус. Специальный профиль имеет множество дополнительных размеров, которые необходимо учитывать, особенно если радиус изменяется по всему поперечному сечению.

Между поставщиком работ и заказчиком должна быть четкая информация о точных размерах и требуемых характеристиках.

Между поставщиком работ и заказчиком должна быть четкая информация о точных размерах и требуемых характеристиках. - Чем лучше машина может контролировать и компенсировать эффект пружинения материалов, эффект скручивания материала при изгибе, тем лучше получится деталь.

- Гибочный станок, который может многократно управлять многими осями, влияющими на результат детали, будет более полезным, чем станок, который может управлять только одной или двумя осями, которые не могут препятствовать скручиванию материала во время процесса».

Вот почему метод проб и ошибок так важен. Получение представления о возможностях машины для этих приложений даст производителям лучшее понимание природы переменных в процессе гибки.

Пять важных механических свойств при изгибе профиля

К ним относятся предел прочности при растяжении, предел текучести, относительное удлинение и модуль упругости при растяжении.

- Прочность на растяжение или предел прочности при растяжении (UTS) при разрыве — это максимальное усилие (сила на единицу площади), требуемое от растяжения или вытягивания до разрыва (образования шейки) или разрыва материала в условиях испытания на растяжение-нагрузку.

Это интенсивное свойство и поэтому не зависит от размера, но зависит от дефектов поверхности и температуры окружающей среды. Это свойство в основном используется при проектировании хрупких элементов, где существует проблема разрушения материала при растяжении.

Это интенсивное свойство и поэтому не зависит от размера, но зависит от дефектов поверхности и температуры окружающей среды. Это свойство в основном используется при проектировании хрупких элементов, где существует проблема разрушения материала при растяжении. - Предел текучести (YS) — это максимальное напряжение (сила на единицу площади), необходимое для деформации или придания остаточной пластической деформации (обычно 0,2%) материалу в условиях испытаний на растяжение и нагрузку. Предел текучести возникает, когда упругое (линейное) поведение напряжения-деформации меняется на пластическое (нелинейное) поведение. Пластичные материалы обычно отклоняются от закона Гука или линейного поведения при более высоком уровне напряжения. Знание предела текучести жизненно важно при проектировании компонента, поскольку он обычно представляет собой верхний предел нагрузки, которая может быть приложена.

- Удлинение — это процентная величина деформации, возникающая во время испытания на растяжение или другого механического испытания.

Пластичные материалы будут более склонны к деформации, чем к разрушению. Конструкции, требующие, чтобы металлические детали подходили и сохраняли фиксированную форму под нагрузкой, должны учитывать свойства удлинения детали.

Пластичные материалы будут более склонны к деформации, чем к разрушению. Конструкции, требующие, чтобы металлические детали подходили и сохраняли фиксированную форму под нагрузкой, должны учитывать свойства удлинения детали. - Модуль упругости при растяжении или модуль Юнга — это константа материала, которая указывает на изменение деформации, возникающей под действием приложенной растягивающей нагрузки. Материалы с более высоким модулем упругости имеют более высокую жесткость или жесткость.

Важно учитывать условия испытаний, при которых были обнаружены свойства материала. Условия эксплуатации, отличающиеся от испытательной среды, могут отрицательно сказаться на свойствах материала.

Процесс гибки профилей для 9 типов металлических профилей

- Тип 1# – гнутые трубчатые профили; Изогнутая труба используется во многих областях, от сельскохозяйственного оборудования до кровельных ферм. Секционная гибка позволяет гнуть круглые, квадратные или прямоугольные трубы всех размеров и материалов

- Тип 2# – Профили гнутых труб : Процесс гибки холодного сечения позволяет сгибать профили труб диаметром менее 20 дюймов, работать с большинством марок труб из углеродистой стали и алюминиевых труб, а также может создавать индивидуальные профили как из полных, так и из половинчатых труб.

трубка.

трубка. - Тип 3# – Профили гнутых стержней: Можно создавать изогнутые профили на заказ из стержней всех размеров и форм: круглые, полукруглые, квадратные, шестиугольные и прямоугольные. Процесс прокатки профилей позволяет изгибать металлические прутки по индивидуальному заказу «простым способом» (по оси y-y) и «сложным способом» (ось x-x) с одинаковой точностью.

- Тип 4# – Профили гнутых балок: Используя процесс прокатки профилей, можно производить нестандартные профили гнутых балок любого размера, создавая даже самые большие изогнутые балки с превосходной точностью и повторяемостью. Процессы прокатки профилей — это «сложный» и «простой» методы гибки.

- Тип 5# — изогнутые профили каналов: процесс гибки профилей может изгибать каналы с фланцами наружу, фланцами внутрь или «жестким способом».

- Тип 6# – Профили изогнутого тройника: Изогнутые профили тройника «шток внутрь», «шток наружу» или «шток вверх» с минимальным искажением.

Процесс прокатки его сечения аналогичен угловой прокатке кольца.

Процесс прокатки его сечения аналогичен угловой прокатке кольца. - Тип 7# — изогнутые угловые стальные профили: Процесс прокатки профилей может представлять собой прокатку колец в девяти направлениях для получения угловых профилей, изогнутых по индивидуальному заказу, с минимальным искажением.

- Тип 8# – Профили гнутых стальных профилей: Комплексные услуги по гибке профилей, гибка профилей по индивидуальному заказу из стандартных прокатных профилей и многое другое.

- Тип 9# — нестандартные профили из листового проката: Точное прокатывание стальных и алюминиевых листов в полные цилиндры, полные конусы и сегменты конусов цилиндров, как того требует конструкция.

Таблица мощности гибки профилей и процесс гибки

Здесь мы приводим комбинированную таблицу гибки металлических профилей, в которой перечислены возможности гибки профилегибочного станка серии PBH для 9 видов металлических профилей. Стоит отметить, что некоторые профили не будут указаны в нашей таблице или на следующих изображениях, но вы можете предоставить нам чертежи процесса гибки, и мы можем настроить машину, которая вам нужна.

Стоит отметить, что некоторые профили не будут указаны в нашей таблице или на следующих изображениях, но вы можете предоставить нам чертежи процесса гибки, и мы можем настроить машину, которая вам нужна.

Нажмите здесь, чтобы получить таблицу параметров гибочной мощности профилегибочного станка серии PBH

Дополнительные методы гибки металлических профилей Справочная литература: Лучшее руководство для начинающих по гибке металлических профилей :: Подробнее: Глоссарий общих терминов гибки и прокатки, взятый из Руководства по проектированию 33. Сферы применения гнутых металлических профилей разнообразны. Охватить широкий спектр промышленности, в том числе; строительство, туннели, мосты, земляные работы, архитектурные элементы, трубы и механические работы для транспортировки и хранения материалов, машины и т. Подробнее: 4 ключевых момента Холодная гибка и горячая гибка Горячая гибка обычно относится только к различным типам индукционной гибки. Индукционная гибка – это точно контролируемая и эффективная технология гибки профилей. В процессе индукционной гибки применяется локальный нагрев с использованием индуцированной высокой частоты электроэнергии. Трубы, трубки и даже конструктивные элементы (швеллеры, W и H профили) можно эффективно сгибать на индукционном гибочном станке. Процесс гибки в горячем состоянии обладает несравнимой технологичностью с холодной гибкой. Технология индукционной гибки позволяет изгибать практически неограниченное количество материалов. Единственное требование состоит в том, что они могут быть нагреты индукцией. Общие группы материалов: УГЛЕРОДИСТАЯ СТАЛЬ : Низколегированные стали, Высоколегированные стали и Мелкозернистые стали; НЕРЖАВЕЮЩАЯ СТАЛЬ : аустенитная, мартенситная, ферритная и дуплексная; ДРУГОЕ : Специальные сплавы, Плакированные трубы, Алюминий, Титан Скачать PDF: Руководство для начинающих по процессу гибки профиля гибка Что инженеры должны знать о гибке стали – AISC CMRP Красота холодной гибки алюминия Эксперт по гибке алюминиевых профилей. Подробнее: Профилегибочный станок: 5 вещей перед покупкой, 6 шагов, чтобы согнуть Алюминий — материал добродушный, легко гнущийся. Другим фактором, который необходимо учитывать, является то, что в процессе гибки металл затвердевает и упрочняется за счет рабочего эффекта. процент удлинения и разница между пределом текучести и пределом прочности при растяжении. Это правило гласит, что чем выше значение удлинения (чем шире диапазон между пределом текучести и пределом прочности), тем лучше способность сплава к формованию. Из вышеупомянутых описаний сплавов и данных, приведенных в таблице 3 (ниже), совершенно очевидно, что наилучшие серии для формовки и, следовательно, для гибки, это серии 3ххх, 5ххх и в некоторых случаях 6ххх. Серии 2xxx и 7xxx не следует рассматривать, поэтому их следует избегать из-за их чрезвычайной прочности. Их трудно сформировать в любом случае. Сплавы 7005 и 2024 не рекомендуются для гибки, так как они оба обладают большой прочностью и деформируемостью, которые очень ограничены даже в условиях отжига. В современной быстро развивающейся производственной отрасли может быть трудно выделить время для определения допусков для новой конструкции алюминиевого профиля. Из-за нехватки времени инженеры-конструкторы OEM-производителей часто по умолчанию используют допуски для основной надписи. Это может сэкономить немного времени, но рискует увеличить ненужную стоимость детали из-за плохой подгонки и функциональности. С другой стороны, отпечаток со слишком большим количеством узких допусков может привести к тому, что экструдеры не укажут цену на деталь или завысят цену на деталь с более жесткими допусками, чем это необходимо для ее функции. Ниже приведены пять советов, которые помогут производителям успешно разработать правильные размеры и допуски при проектировании алюминиевых компонентов. Эти советы могут помочь достичь оптимальной технологичности и сохранить конкурентоспособность затрат. Добавление жестких допусков на некритические размеры является основным источником скрытых затрат. Часто производители включают более жесткие допуски, которые не влияют на форму, посадку или функции конечного продукта. Эти жесткие допуски могут привести к запросам на отклонения в печати, более длительные настройки, повторные запуски, дорогостоящие испытания штампов, ненужные изменения инструментов – все это может привести к дорогостоящим, поздним или срочным поставкам и, в конечном итоге, к росту цен. Производители могут сократить эти расходы, определяя только критические размеры продукта, что может сократить время настройки и проверки. Для некоторых размеров могут вообще не требоваться допуски — достаточно визуального осмотра, чтобы убедиться, что деталь имеет заданную форму. После того, как производители определили наиболее важные размеры продукта, их следующий шаг — понять, какие допуски достижимы на основе конкретного производственного процесса. На допуски влияет несколько факторов экструзии, включая размер пресса, температуру заготовки, скорость экструзии, форму и тип матрицы, время охлаждения, количество пост-растяжения, температуру воздуха и количество копий матрицы, и это лишь некоторые из них. Вот почему важно обсудить с вашим алюминиевым экструдером на этапе проектирования/предложения, чтобы согласовать жесткие допуски. В помощь производителям Алюминиевая ассоциация разработала стандартные допуски для экструдированных изделий. Эти допуски пытаются охватить большинство переменных в процессе экструзии. Хотя вы должны использовать Книгу стандартов в качестве руководства, знайте, что она не может охватить все возможности создания дизайна. Обсуждения с вашим экструдером на этапе проектирования/расценки являются ключом к взаимному соглашению о допусках и установлению иерархии допусков. Производители могут использовать эти стандарты, а также информацию, показывающую, как различия в характеристиках или размерах могут повлиять на допуски, в качестве справочного руководства при разработке продукта. Некоторые экструдеры могут выдерживать более жесткие допуски, чем стандарты — еще одна веская причина заранее обсудить допуски с экструдером. Установление значения CpK, которое будет использоваться, является критическим элементом при определении допусков на размеры. Некоторые требования к CPK потребуют исследования возможностей, чтобы определить, в какой степени процесс экструзии может соответствовать заданным размерам. Хотя это дополнительные затраты, это позволит экструдеру понять возможности и повторяемость процесса. Например, требование 1,33 CpK фактически уменьшает диапазон допуска до 75 процентов. Аналогичным образом, требование 1,67 CpK уменьшает диапазон допустимых значений до 60 процентов. Важно проверить способность экструдера контролировать свои процессы для достижения заданных значений CpK. Это может устранить многие будущие осложнения, когда продукт будет запущен в производство. Определение геометрических размеров и допусков (GD&T) становится всемирно признанным языком производственного мира. GD&T все чаще используется для печати клиентов во всех отраслях промышленности по всему миру. Для экструзии более сложных компонентов может потребоваться геометрический допуск для сохранения точных форм и форм. При обсуждении плоскостности всей поверхности, определяемой геометрическими параметрами, убедитесь, что ваш экструдер понимает разницу между GD&T «плоскостностью» и «прямолинейностью» по сравнению с традиционной стандартной терминологией экструзии «плоскостностью» и «прямолинейностью». Общая плоскостность экструзии в стандартной терминологии экструзии относится к плоскостности поперечного сечения профиля, а прямолинейность относится к изгибу по длине детали. Некоторые геометрические допуски, такие как профиль поверхности, могут привести к увеличению времени контроля и значительному увеличению стоимости детали. Лучше всего использовать профиль линии на профиле поперечного сечения, а также отмечать изгибы и прямолинейность для достижения желаемого профиля поверхности (Пример № 2). Это позволяет экструдеру проверить экструзию перед обработкой, чтобы убедиться в ее функциональности. Еще один момент, относящийся к рис. 2, — использование симметричных внутренних канавок. При проектировании симметричной формы добавьте идентификационную метку, чтобы обеспечить правильную ориентацию. Это уменьшает отклонения допусков, характерные для процесса экструзии. Разработка элементов с жесткими допусками без учета технологичности может увеличить затраты и вызвать разочарование. Возьмем, к примеру, деталь, имеющую приемлемые допуски на распил, но обработанные элементы, и их допуски устанавливаются с обоих концов детали. Гибка профилей 101

12 Применение процесса гибки профилей

4 Прокатный станок д.

д. Горячая гибка сечения Процесс гибки профиля

Индукционная гибка двутавровой балки Это очень эффективный метод гибка секций, потому что это быстро, точно и почти безошибочно.

Это очень эффективный метод гибка секций, потому что это быстро, точно и почти безошибочно.

Процесс индукционной гибки осуществляется путем нагревания определенной точки металлических профилей, которые затем можно легко согнуть до заданного радиуса. Он не требует какого-либо наполнителя, а результат изгиба сводит деформацию к минимуму. Многие индукционные гибочные машины также выбирают этот тип гибки из-за его достаточной энергии. Процесс нагрева – самый трудоемкий элемент процесса, после завершения процесса нагрева гибка вообще не требует много времени. Горячая гибка профилей

Для больших диаметров труб, когда методы холодной гибки ограничены, наиболее предпочтительным вариантом является индукционная гибка. Вокруг изгибаемой трубы размещается индукционная катушка, которая нагревает окружность трубы в диапазоне 850 – 1100 градусов Цельсия. В результате в изгибаемой форме образуется узкая полоса нагрева. Форма прочно удерживается зажимом на нужном радиусе, который крепится на свободно вращающемся рычаге. Форма проталкивается через индуктор с помощью точной системы привода, которая заставляет горячую секцию формировать индукционный изгиб с заданным радиусом. Затем изогнутая часть охлаждается водой, принудительным или неподвижным воздухом, чтобы зафиксировать изогнутую форму.

Вокруг изгибаемой трубы размещается индукционная катушка, которая нагревает окружность трубы в диапазоне 850 – 1100 градусов Цельсия. В результате в изгибаемой форме образуется узкая полоса нагрева. Форма прочно удерживается зажимом на нужном радиусе, который крепится на свободно вращающемся рычаге. Форма проталкивается через индуктор с помощью точной системы привода, которая заставляет горячую секцию формировать индукционный изгиб с заданным радиусом. Затем изогнутая часть охлаждается водой, принудительным или неподвижным воздухом, чтобы зафиксировать изогнутую форму.

Индукционная гибка требует гораздо меньшего физического усилия, чем методы холодной гибки, и может производить гибки аналогичного или более высокого качества без наполнителей, оправок или других добавок, используемых для предотвращения деформации. Преимущества процесса гибки в горячем состоянии

Горячая гибка может быть изогнута в колено малого радиуса на трубе.

Горячая гибка может быть изогнута в колено малого радиуса на трубе. Недостатки гибки в горячем состоянии

Применение

Гибка алюминиевых профилей: основы, 5 методов, 5 советов

У нас более 30 лет опыта работы с Станками для гибки алюминия . До 9 независимых управляемых сервоосей; Автоматические системы ЧПУ; 3D изгиб.

3 важных ключевых параметра гибки алюминиевого профиля

Каковы 5 методов ХОЛОДНОЙ гибки алюминия?

После сгибания в форму лист или профиль постоянно сохраняет свое состояние изгиба. Если при гибке не было допущено ошибок, сформированный полуфабрикат остается в нужном положении.

После сгибания в форму лист или профиль постоянно сохраняет свое состояние изгиба. Если при гибке не было допущено ошибок, сформированный полуфабрикат остается в нужном положении. Формуемость алюминиевого профиля

Эта серия является одной из наиболее предпочтительных для формируют заявки.

Эта серия является одной из наиболее предпочтительных для формируют заявки. Толщина и радиус гибки алюминиевого профиля

Помимо выбора сплава, толщина и радиус изгиба также являются важными факторами, которые необходимо учитывать. В таблице ниже показаны допустимые радиусы изгиба для 90 или изгиб.

Помимо выбора сплава, толщина и радиус изгиба также являются важными факторами, которые необходимо учитывать. В таблице ниже показаны допустимые радиусы изгиба для 90 или изгиб. Процентное удлинение алюминиевого профиля при изгибе

Три лучших алюминиевых сплава для гибки

Этот сплав демонстрирует среднюю прочность, наилучшую способность к холодной обработке вместе с высоким удлинением, таким как 25%, и одно из самых больших различий между пределом текучести и пределом прочности на растяжение 14 Ksi (килофунт силы на квадратный дюйм) при 0 отпуске – отжиг, затем отпуском h24, частично отожженным и подвергнутым деформационному упрочнению.

Этот сплав демонстрирует среднюю прочность, наилучшую способность к холодной обработке вместе с высоким удлинением, таким как 25%, и одно из самых больших различий между пределом текучести и пределом прочности на растяжение 14 Ksi (килофунт силы на квадратный дюйм) при 0 отпуске – отжиг, затем отпуском h24, частично отожженным и подвергнутым деформационному упрочнению. Однако при переходе к состояниям Т4 и Т6 способность к изгибу имеет тенденцию к снижению. Изгиб этих закаленных сплавов не является невозможным, но требует большой осторожности и, вероятно, больших радиусов изгиба, чтобы избежать растрескивания.

Однако при переходе к состояниям Т4 и Т6 способность к изгибу имеет тенденцию к снижению. Изгиб этих закаленных сплавов не является невозможным, но требует большой осторожности и, вероятно, больших радиусов изгиба, чтобы избежать растрескивания. Пять советов по определению размеров и допусков алюминиевого профиля

Выберите критические размеры.

Понять, какие допуски достижимы.

Установка критических значений измерения размеров продукта (CpK)

Понимание геометрических допусков.

Дизайн сочетает в себе функциональность и технологичность.

Круглая гибочная матрица с гидравлическим приводом поворачивается на 90 градусов, изгиб экструзии при вращении.

Круглая гибочная матрица с гидравлическим приводом поворачивается на 90 градусов, изгиб экструзии при вращении.

Между поставщиком работ и заказчиком должна быть четкая информация о точных размерах и требуемых характеристиках.

Между поставщиком работ и заказчиком должна быть четкая информация о точных размерах и требуемых характеристиках. Это интенсивное свойство и поэтому не зависит от размера, но зависит от дефектов поверхности и температуры окружающей среды. Это свойство в основном используется при проектировании хрупких элементов, где существует проблема разрушения материала при растяжении.

Это интенсивное свойство и поэтому не зависит от размера, но зависит от дефектов поверхности и температуры окружающей среды. Это свойство в основном используется при проектировании хрупких элементов, где существует проблема разрушения материала при растяжении. Пластичные материалы будут более склонны к деформации, чем к разрушению. Конструкции, требующие, чтобы металлические детали подходили и сохраняли фиксированную форму под нагрузкой, должны учитывать свойства удлинения детали.

Пластичные материалы будут более склонны к деформации, чем к разрушению. Конструкции, требующие, чтобы металлические детали подходили и сохраняли фиксированную форму под нагрузкой, должны учитывать свойства удлинения детали. трубка.

трубка. Процесс прокатки его сечения аналогичен угловой прокатке кольца.

Процесс прокатки его сечения аналогичен угловой прокатке кольца.