Профилегиб своими руками: электрические, гидравлические

Главная

Инструменты и техника

Профилегиб своими руками: электрические, гидравлические и другие конструкции, видео и фото

Содержание статьи

- 1 Все что нужно знать о профилегибе

- 1.1 Как работает профилегиб

- 1.2 Сборка ручного трубогиба

- 2 Подведём итоги

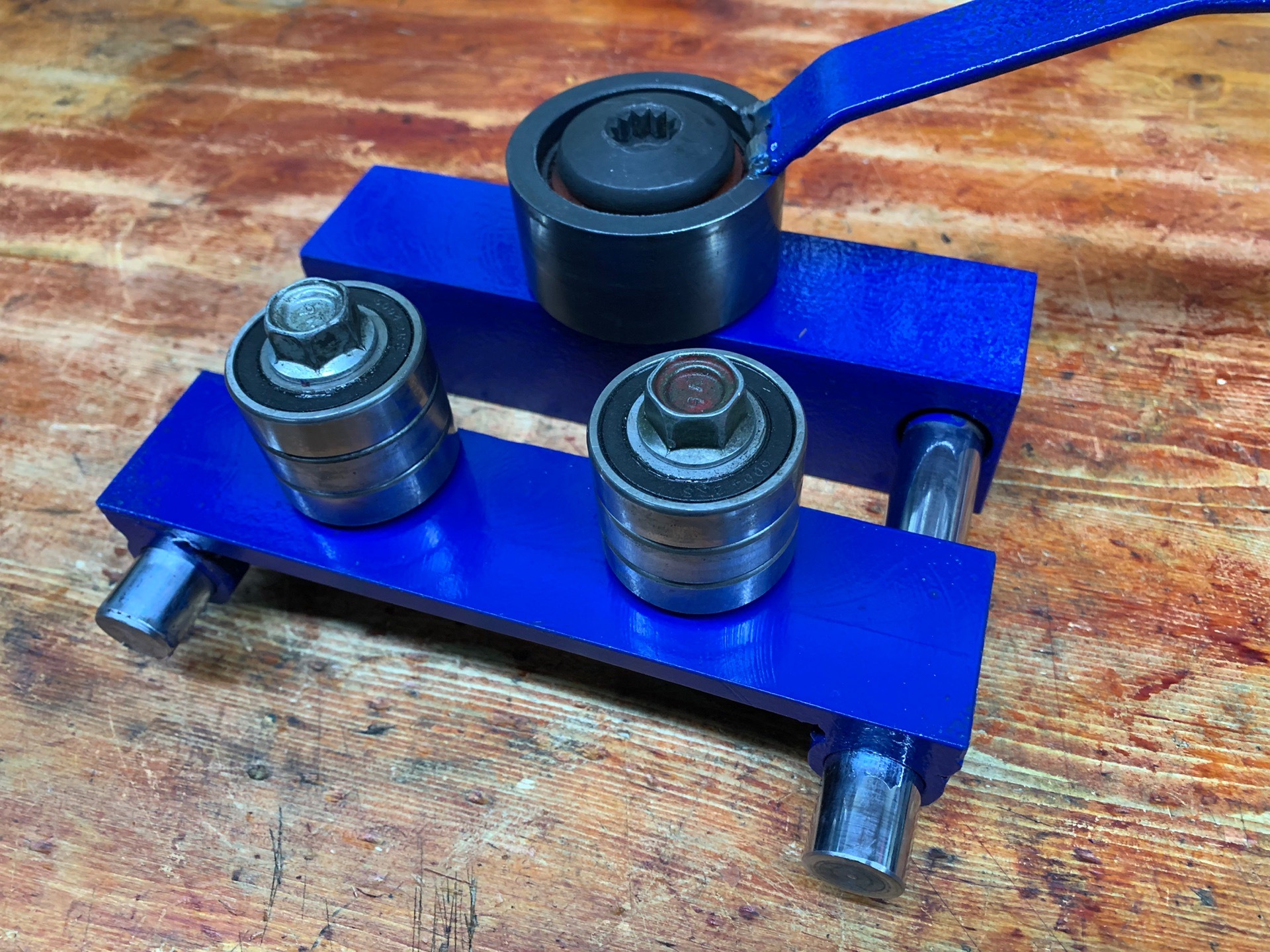

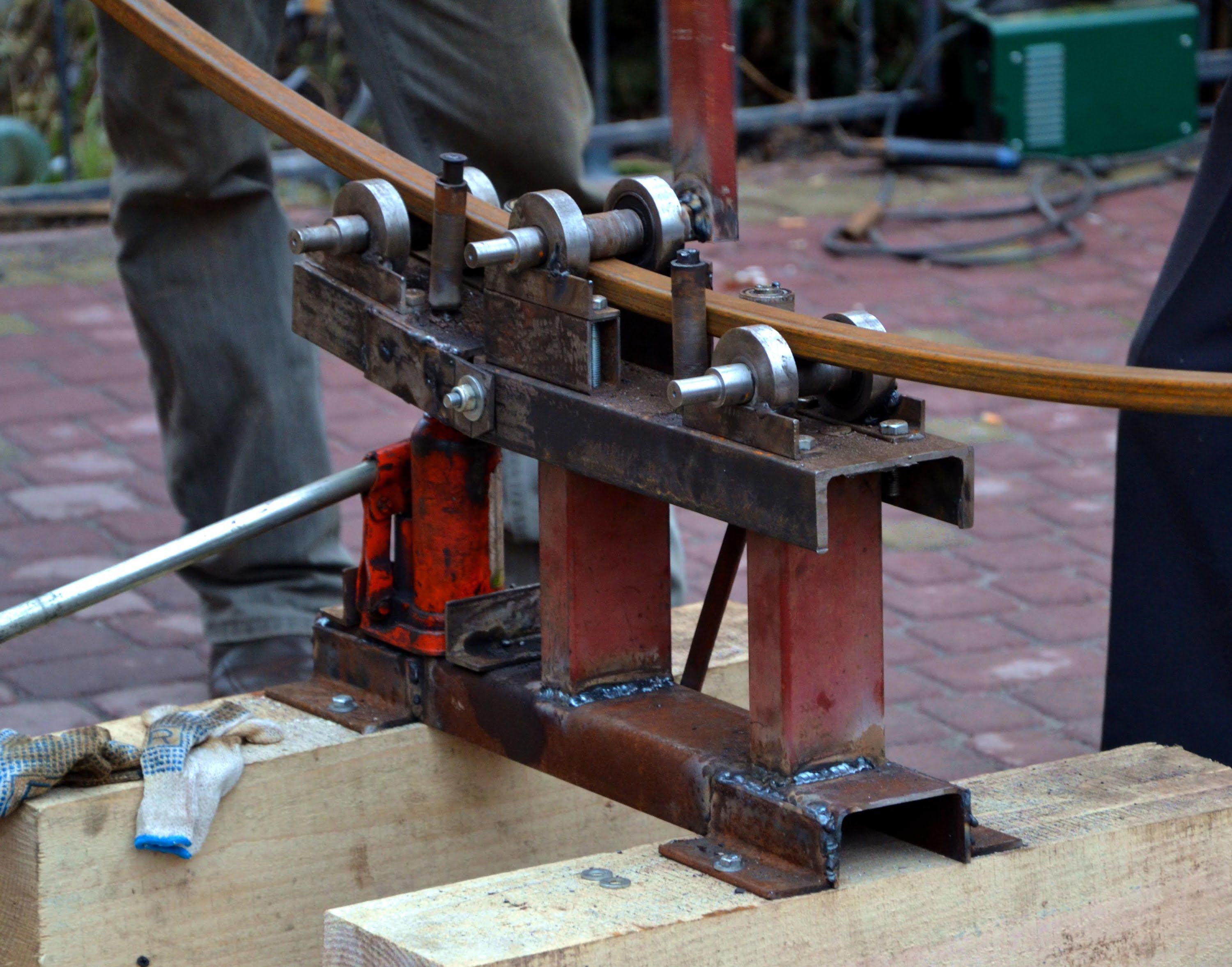

Одновременная гибка нескольких труб с квадратным сечением возможна за счет применения на станке широких валов

Не знаете, как сделать профилегиб своими руками? Я предлагаю простую пошаговую инструкцию, по которой можно за день собрать эффективный в действии станок. Учитывая, что цена на заводские станки стартует с 300 долларов, уверен, что предложенная инструкция будет полезна многим.

Все что нужно знать о профилегибе

На фото показана лишь малая часть того, что можно сделать из металлических профилей

Профилегиб — это устройство для равномерной гибки металлических труб с различным профилем сечения. Кроме того, профилегибы можно применить для выгибания холодного проката различных фасонных металлоизделий, включая швеллер, уголок, тавр, двутавр и т. п.

Кроме того, профилегибы можно применить для выгибания холодного проката различных фасонных металлоизделий, включая швеллер, уголок, тавр, двутавр и т. п.

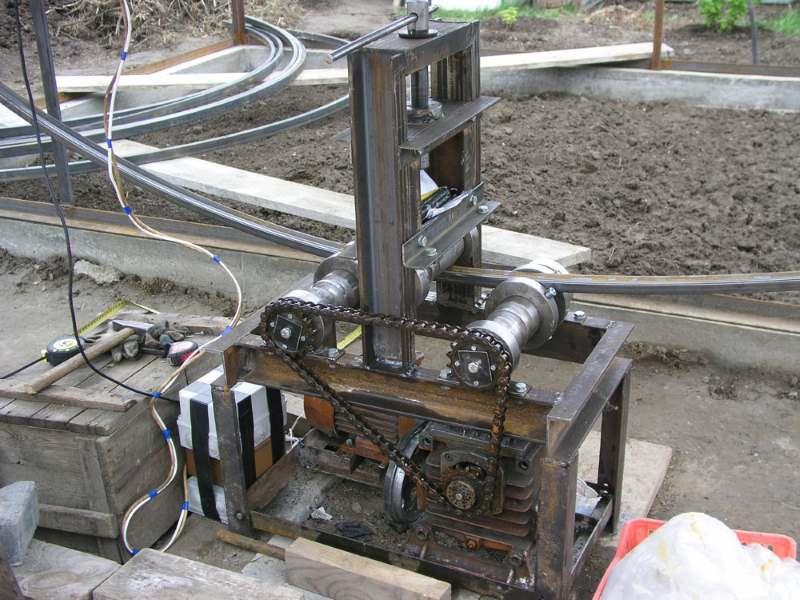

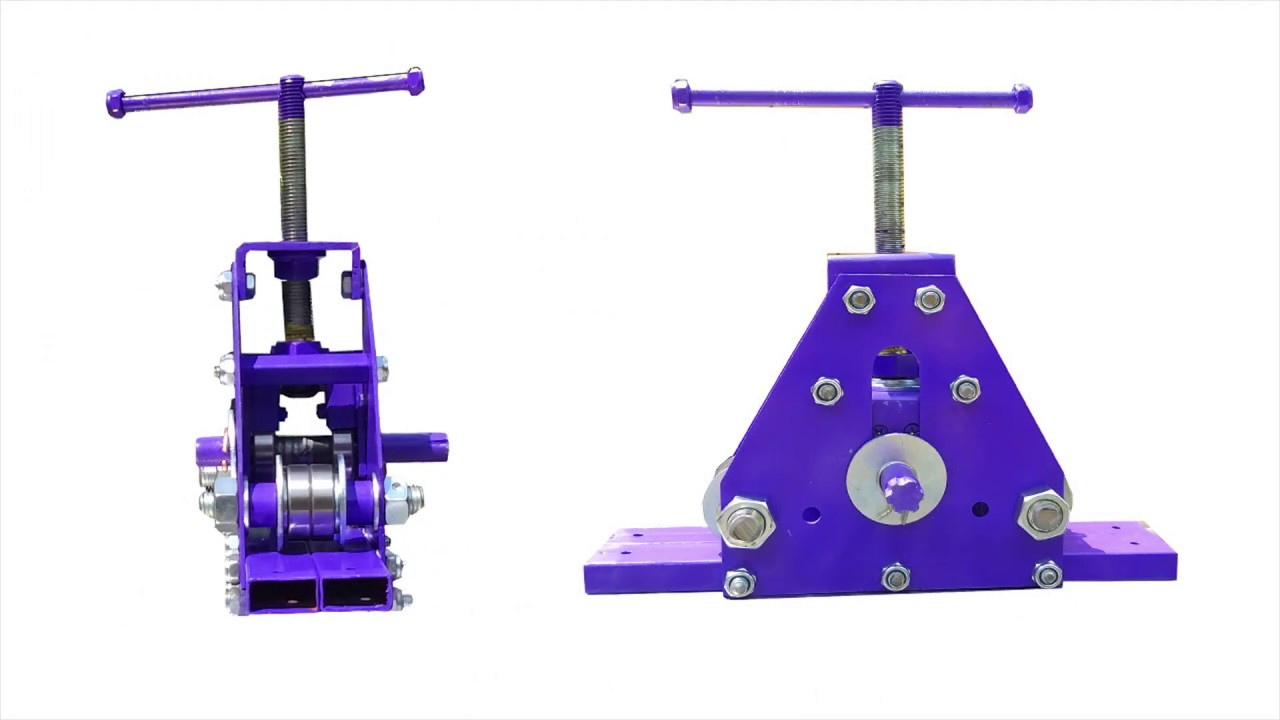

Справа показан станок, в котором привод подачи профиля электрический, а слева показан станок с полностью ручным управлением

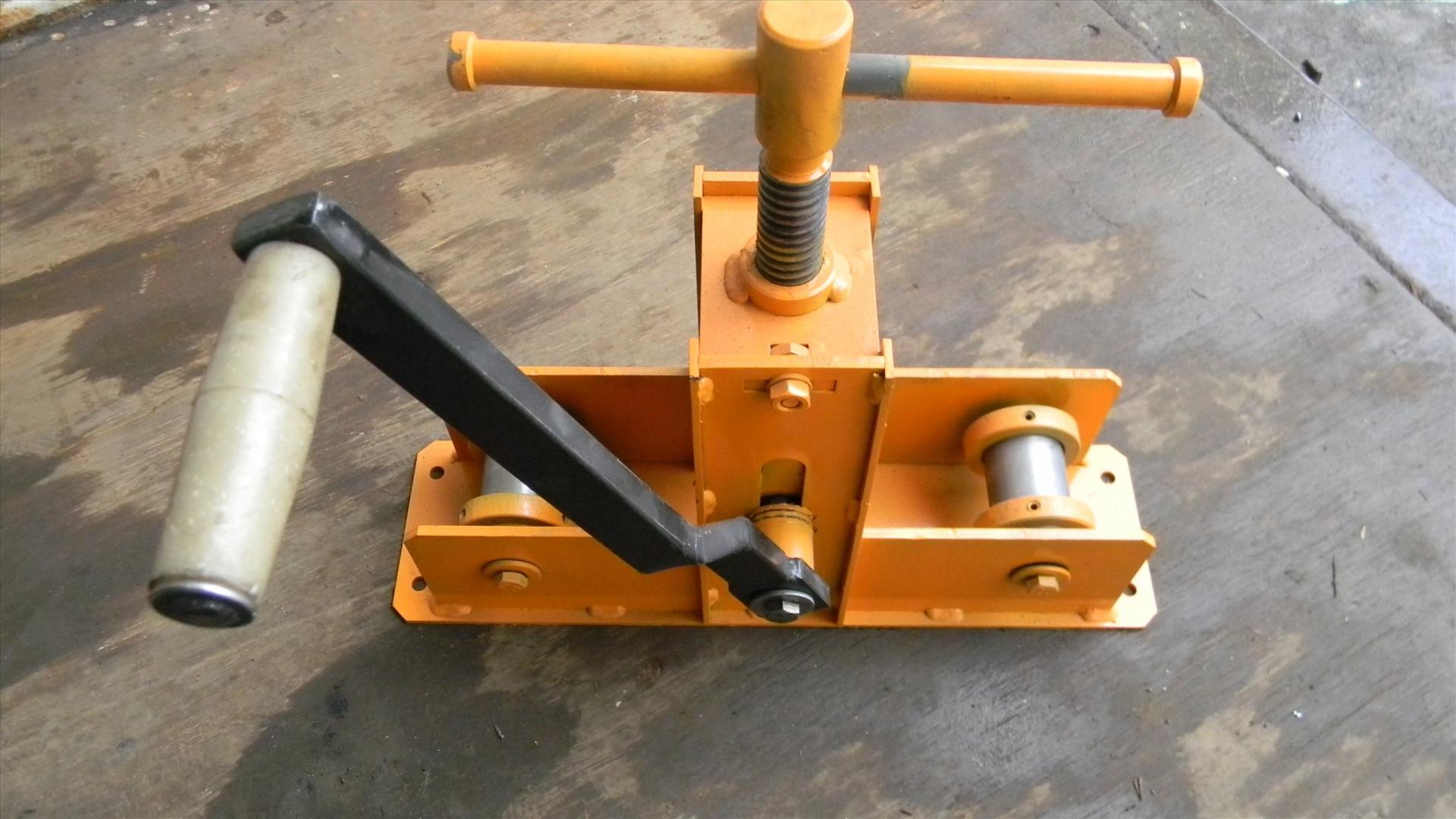

Профилегиб от обычного трубогиба отличается характерной формой вальцов, которая повторяет сечение деформируемого проката. По типу прижима вальцов различаются ручные и гидравлические профилегибы.

Так выглядит профилегибочный станок с гидравлическим прижимом (справа традиционная схема прижима снизу-вверх, а слева — сверху вниз).

Гидравлический прижим вальцов обеспечивает большее усилие, что дает возможность деформировать металл с большей толщиной. К примеру, некоторые станки заводской сборки комплектуются домкратами с усилием свыше 8 тонн. По типу привода, подающего прокат к вальцам, различаются ручные станки и электрические профилегибы.

Как работает профилегиб

За счет того, что валы для профилегиба имеют непрямую форму, этот станок работает с металлическим уголком

И ручные, и гидравлические профилегибы работают по принципу механической холодной деформации металла. Принцип работы разных станков отличается направленностью деформирующего воздействия.

Принцип работы разных станков отличается направленностью деформирующего воздействия.

| Схематичное изображение | Принцип действия |

| Прижимной вал двигается сверху-вниз. Это наиболее распространенная схема деформации профиля, так как по ней работает большая часть ручных станков. Схема прижима с использованием верхнего ролика редко применяется в станках с домкратом. | |

| Прижимной вал двигается снизу-вверх. Давление, деформирующее профиль, оказывается снизу. Такая схема традиционная для станков с гидравлическим домкратом. Центральный вал подвижный, в то время как боковые прижимные валы остаются неподвижными. |

Нужно отметить, что и та, и другая схема деформации металла одинаково эффективна. Разница в направленности усилия объясняется только целесообразностью расположения привода и подвижного ролика относительно статичных валов.

Деформация трубы без станка — слева труба, согнутая по надрезам, а справа — для сгибания заполнена песком

Сборка ручного трубогиба

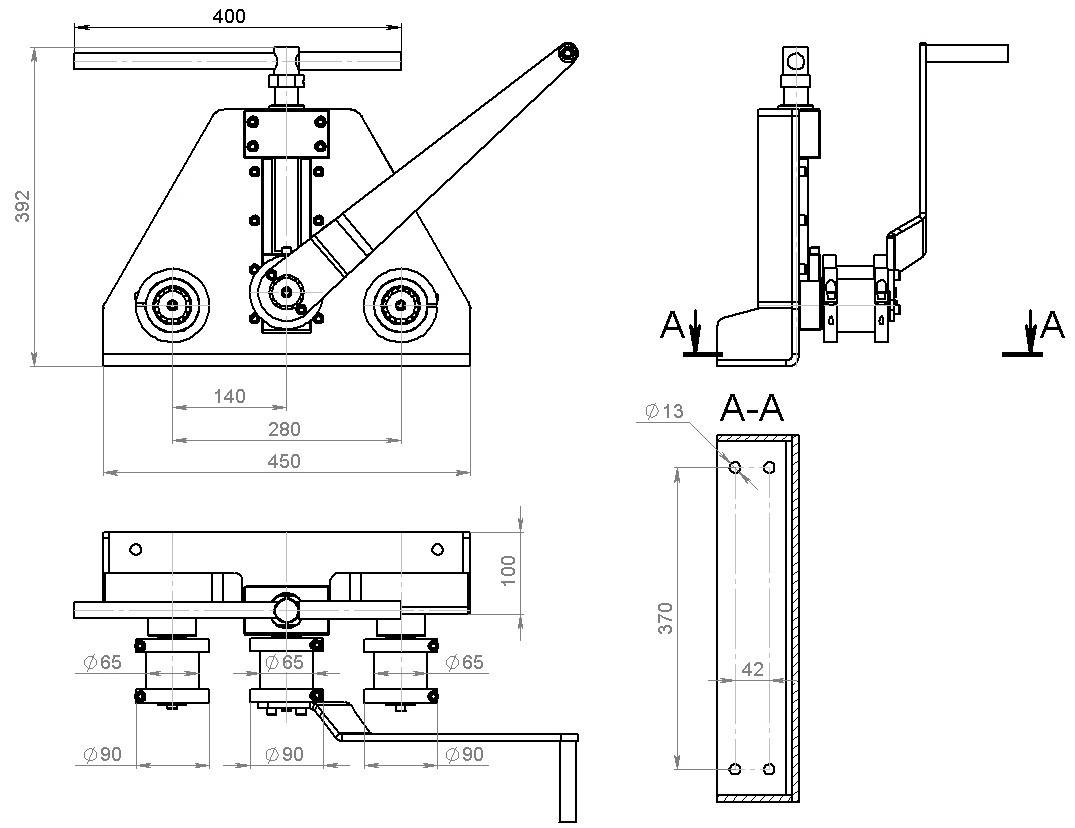

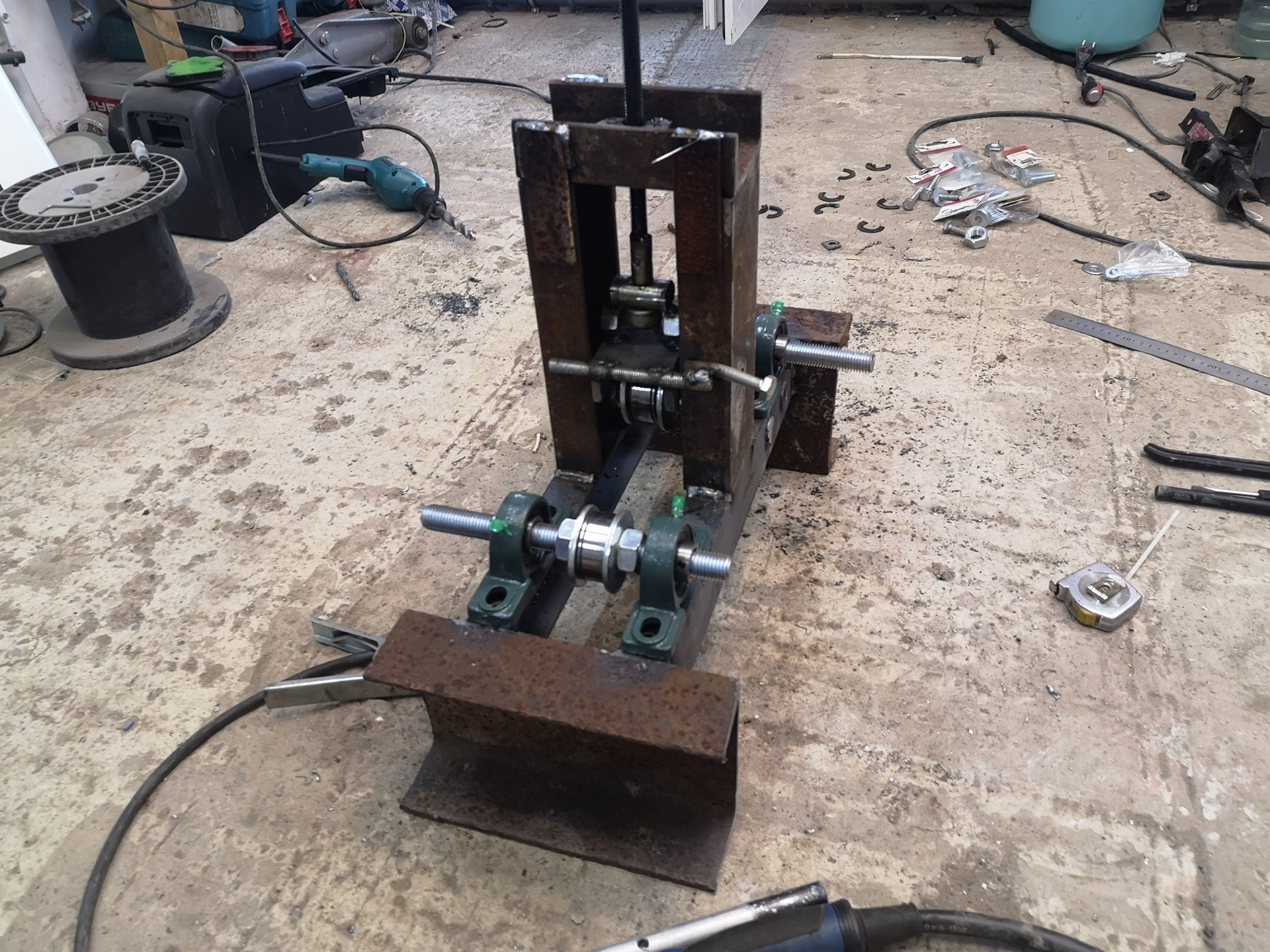

Рассмотрим, как собрать простой прокатный станок для гибки профиля своими руками. Готовый станок будет рассчитан на деформацию профильных труб диаметром не более 60 мм.

Готовый станок будет рассчитан на деформацию профильных труб диаметром не более 60 мм.

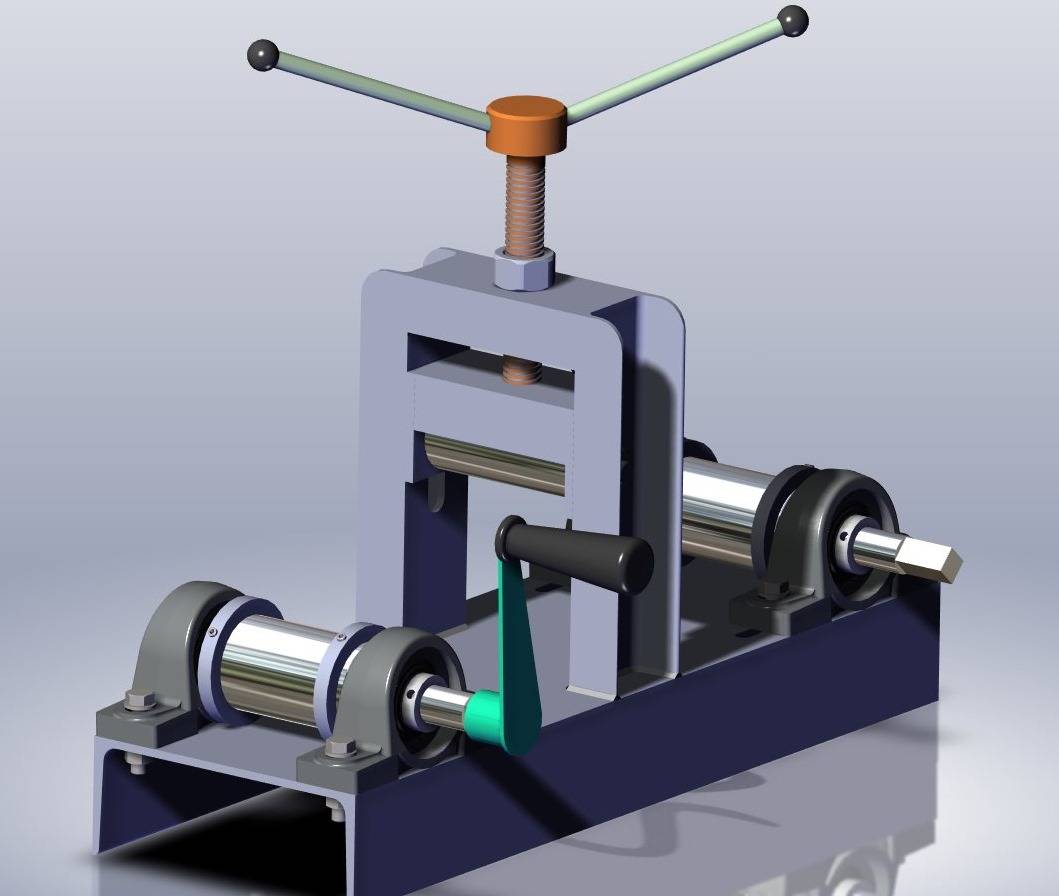

| Иллюстрация | Описание действий |

Подготавливаем материалы. Чтобы собрать самодельный профилегиб, потребуется:

| |

| Подготавливаем элементы рамы. Режем швеллер на 4 продольные части, 2 из которых длиной 70 см, и 2 поперечные части по 20 см.Два длинных продольных куска, как показано на фото, обрезаем по торцам под углом 70°. | |

Размечаем и сверлим отверстия под подшипниковые узлы. К верхней части продольных швеллеров прикладываем подшипниковые узлы и размечаем место под болтовое крепление. Пробойником, как показано на фото, накерниваем место под сверление, а затем делаем сквозные отверстия. Пробойником, как показано на фото, накерниваем место под сверление, а затем делаем сквозные отверстия. | |

Изготавливаем боковые крепления для прижимного вала. Боковые крепления как показано на фото, делаем из швеллера.Размеры крепления не указаны специально, так как они подбираются в соответствии с тем валом, который есть в наличии. Под ось вала в креплениях высверливаются сквозные отверстия.

| |

| Изготавливаем верхнюю часть прижимного узла. Из того же швеллера режем кусок по ширине вала и, как показано на фото, обрезаем его боковины под углом 45°.В итоге, из двух боковин и верхней части можно сложить П-образную рамку, которая будет удерживать вал. | |

Подготавливаем направляющие для прижимного узла. Из швеллера нарезаем две стойки высотой 500 мм. Из швеллера нарезаем две стойки высотой 500 мм. | |

| Ввариваем пластины для болтового соединения. Нарезаем из стальной полосы две пластины, так, чтобы они свободно входили в полость швеллера.В каждой пластине с отступом в 10 мм от края сверлим отверстия под болты с диаметром 12 мм. Подготовленные пластины вставляются с края швеллеров и привариваются. | |

| Собираем прижимной узел с подвижным роликом. Из двух ранее надрезанных боковин и верхней части свариваем единый узел, в который в ходе сборки вставляем вал. | |

| Собираем раму и вертикальные стойки. Из ранее нарезанных продольных и поперечных частей собираем и свариваем основание трубогиба.К основанию привариваем вертикальные направляющие, по которым будет передвигаться прижимной узел. | |

Крепим болт. В верхней части прижимного узла размечаем центр, по которому сверлим отверстие диаметром 22 мм. В отверстие пропускаем болт М20.На конце болта навариваем два наплава, так, чтобы болт свободно прокручивался в отверстии, но из него не выходил. В отверстие пропускаем болт М20.На конце болта навариваем два наплава, так, чтобы болт свободно прокручивался в отверстии, но из него не выходил. | |

| Изготавливаем верхнюю перекладину для направляющих. Отрезаем кусок швеллера по размеру расстояния между направляющими. По краям сверлим по два отверстия, которые должны совпасть с отверстиями уже просверленными в направляющих.По центру сверлится отверстие, поверх которого наваривается гайка для болта. | |

| Крепим верхнюю перекладину болтами. В отверстия в верхней перекладине и в направляющих вставляем по два болта, которые затягиваем гайками через гроверные шайбы. | |

| Крепим подшипниковые узлы. Поверх основания рамы прикладываем подшипниковые узлы с уложенными в них валами.Подшипниковые узлы, через совпавшие отверстия, крепим болтами и гайками. Гайки затягиваем, предварительно установив гроверные шайбы. | |

Привариваем ступицу к шестеренкам. По центру шестеренок под цепь ГРМ наваривается ступица, по диаметру соответствующая шпинделю вала. В ступице делается наплавка, а на валу проточка. По центру шестеренок под цепь ГРМ наваривается ступица, по диаметру соответствующая шпинделю вала. В ступице делается наплавка, а на валу проточка.

| |

| Устанавливаем шестерни на валы. Одеваем шестерни на шпиндели и затягиваем двумя гайками — одна основная, а другая контрящая. | |

Привариваем ось под ворот. Посредине вертикально расположенной направляющей, со стороны уже установленных шестерёнок, приваривается ось для ворота с шестерёнкой.

| |

Делаем ворот. Отрезаем кусок полосы длиной 40-50 см. С одного края ворота привариваем металлический пруток, который будет ручкой. С другой стороны, навариваем ступицу из обрезка трубы. С другой стороны, навариваем ступицу из обрезка трубы.

| |

Напрессовываем шестерню на рукоятку. На ступицу рукоятки, с помощью тисков, напрессовываем шестерню для цепи ГРМ.

| |

| Делаем ворот для прижимного узла. На конце болта высверливается сквозное отверстие. В отверстие просовывается обрезок прутка, чтобы получилась рукоять. | |

| Установка бокового ворота. На предварительно приваренную ось крепим ступицу ворота и затягиваем первой и контрящей гайками. Через все три шестерни накидывается цепь. | |

Покраска. После изготовления профилегиба, детали, которые не будут подвергаться трению во время работы, можно окрасить, чтобы замедлить коррозию. После изготовления профилегиба, детали, которые не будут подвергаться трению во время работы, можно окрасить, чтобы замедлить коррозию. |

Подведём итоги

Вы узнали, как сделать ручной профилегиб, чтобы гнуть профильные трубы. Также предлагаю посмотреть видео в этой статье. Если появятся вопросы, обязательно задавайте их в комментариях.

как сделать станок для проката профильной трубы своими руками, чертежи профилегибочного станка

Агрегат для гибки металлического профиля, труб, прокатных погонных изделий разного сечения называется профилегиб. В зависимости от сложности поперечного сечения профиля применяются ролики с простой боковой поверхностью, или ее растачивают под уголок, двутавровую балку, швеллер, тавр. Это делается так, чтобы она повторяла вид сечения на торце обрабатываемого фасонного проката.

Принцип работы станка

При помощи гидравлики обеспечивается общее усилие прижима, так происходит деформация металлических профилей большой толщины. Трубогибы в заводских условиях дают усилие больше 8 тонн, этот показатель влияет на выбор управления станка: ручной или электрический. Устройства с принудительным и ручным прижимом изгибают прокат, обеспечивая деформацию металла в холодном виде. Изгибающее воздействие в различных станках отличается направлением:

- Прижимающий вал движется в направлении вниз. Схема с верхним расположением вала востребована при работе профилегибочного оборудования с электрическим управлением. В станках с домкратом такое направление перемещения рабочего вала используется редко.

- Рабочий вал движется снизу вверх, а боковые ролики закреплены в статической неподвижности. Такая схема используется в агрегатах с гидравлическими домкратами, перемена положения происходит при перемещении центрального валка.

Эти две рабочие схемы одинаково эффективны, хотя отличаются расположением рабочих и вспомогательных валов, а также типом прижимающего устройства.

Самодельный гибочный агрегат

В мастерской чаще всего конструируют и собирают профилегибочный станок своими руками. Чертежи делают для агрегата, рассчитанного на металлический профиль, который в сечении имеет диаметр 6 см и меньше, так как загибание мощного проката требует профессионального электрического гидропривода.

Выбор конструктивов и материалов

Материалы подбирают с учетом из работоспособности. Для основания берут балки, которые не выгнуты, ржавчина на них может занимать площадь не более 10%. Чтобы работу не пришлось прерывать на поиски недостающих материалов, готовят элементы заранее:

- подшипниковые узлы с запрессованными катающимися роликами;

- швеллер, его нужно брать № 100 или 80;

- монолитные валы из стали, диаметр которых не меньше 80 мм;

- прут из металла диаметром 12 мм;

- стальная полоса по толщине 5 мм и больше;

- велосипедная цепь или цепь ГРМ от «жигулевской» шестеренки;

- граверные и простые гайки, шайбы, болты М20, длина последних 60 мм.

Для изготовления станины режут два куска от швеллера длиной 20 см (для поперечных направляющих) и две заготовки по 70 см (для продольных стоек). На торцах двух последних заготовок формируют угол 70˚ с помощью болгарки.

Первоначальный этап

Чтобы установить подшипниковые узлы, вверху продольных стоек делают разметку отверстий для их крепления. Для этого применяют керн и отмечают, где будут располагаться болты. После этого подшипники убирают в сторону, а в отмеченных местах сверлят отверстия при помощи электрической дрели, используя сверло по металлу.

Размеры и местоположение боковых креплений на чертеже не отмечается, а выбирается по месту изготовления, эти параметры зависят от размеров валов, которые подготовлены для установки в конструкцию. Сквозные отверстия сверлят в креплениях, они предназначены для постановки вала. Края отверстий укрепляют дополнительными накладками, изготовленными из металлической полосы так, чтобы толщина прохода (стенки) была 10 мм.

От швеллера отделяют болгаркой кусок, равный ширине вала, его торцы формируют под 45˚. Он нужен для того, чтобы изготовить прижимной узел. Собирают остов для крепления вала из верхней перекладины и двух боковых стоек в виде буквы П. Оставшийся швеллер используют для вырезания двух отрезков по 50 см, чтобы изготовить направляющую конструкцию.

Основной цикл изготовления

Чтобы подготовить элементы, соединяемые с помощью болтов, от стальной полосы отрезают два куска. Их рассчитывают так, чтобы они свободно помещались в полость швеллера. Для болтов М12 в кусках пластин сверлят отверстия соответствующего диаметра, отступая от краев на расстояние 10 мм. Готовые детали помещают внутрь швеллера и приваривают.

Подготовленные продольные и поперечные части соединяют сваркой, получается станина профилегибочного станка. В процессе сборки в конструкцию из верха и двух боковин вставляют вал. К станине варят направляющие вертикальные отрезки швеллера, которые были подготовлены на начальном этапе сборки, по ним будет двигаться прижимной механизм.

В верхней части прижимного устройства сверлят отверстие 22 мм для болта М20. Конец болта свободно входит в отверстие, но не выпадает из него, для этого на конце делают напайку с помощью сварки. Направляющие для передвижения каретки делают их двух отрезков швеллера, длина заготовок равна расстоянию между полозьями. Отверстия в перекладинах выполняют точно, чтобы они совпадали с просверленными ранее в направляющих деталях прогонов. Отверстие в центре сверлят в соответствии с диаметром гайки, затем ее приваривают поверх.

Для крепления перекладины верха предусмотрено болтовое соединение, метизы вставляют в нее. Затягивают болты с применением граверных гаек. Сверху основания рамы крепят подшипниковые узлы, а на них располагают стационарные валы. Узлы подшипников закрепляют болтами через отверстия с применением граверных гаек.

Чтобы соединить ступицу с шестеренками, ее приваривают под цепью. Диаметр ступицы должен соответствовать этому размеру у шпиндельного вала. На ней проваривают выступ в виде борозды, а на поверхности вала протачивают проход в виде канавки, при установке они должны совпадать. Иногда в целях упрощения ступицы наваривают на вал. Затем шестерни надевают на шпиндели и закрепляют двумя гайками: контргайкой и основной.

Диаметр ступицы должен соответствовать этому размеру у шпиндельного вала. На ней проваривают выступ в виде борозды, а на поверхности вала протачивают проход в виде канавки, при установке они должны совпадать. Иногда в целях упрощения ступицы наваривают на вал. Затем шестерни надевают на шпиндели и закрепляют двумя гайками: контргайкой и основной.

Заключительные работы

В средней части направляющей балки, поставленной вертикально, под воротом приваривают ось для шестеренки и ворота. Работа выполняется со стороны установленных шестеренок. Ось располагается по отношению к направляющим так, чтобы цепь в случае необходимости можно было снять, а в рабочем положении она была натянутой.

К стальной полосе размером около 50 см приваривают пруток, который будет служить ручкой. Получается ворот, к которому со второго конца приваривают ступицу. Для ее изготовления берут остаток трубы, при этом получается, что диаметр ступицы равен внутреннему размеру шестеренок.

Шестерню напрессовывают на рукоятку ступицы, она служит для намотки цепи, для такой работы используют тиски. Чтобы ускорить процесс прессовки, разогревают шестеренку до 120˚, от этого посадочное отверстие расширится, а после надевания уменьшится, и шестерня получит плотную посадку.

Чтобы ускорить процесс прессовки, разогревают шестеренку до 120˚, от этого посадочное отверстие расширится, а после надевания уменьшится, и шестерня получит плотную посадку.

Заканчивают сборку прижимного узла изготовлением своеобразной ручки, для этого на конце болта сверлят отверстие, куда вставляют отрезок металлического прутка. Перед тем как накинуть цепь на все три шестеренки, крепят ступицу на подготовленной заранее оси и затягивают контргайкой. Получается редуктор для того, чтобы передавать момент кручения от рукоятки.

После окончания работ станок окрашивают масляными составами для предупреждения ржавчины и коррозии от окружающей атмосферы. Те части агрегата, которые взаимодействуют между собой поверхностями или трутся в процессе работы, не окрашиваются.

Особенности чертежей

Перед тем как сделать профилегиб своими руками, чертежи, размеры просчитывают самостоятельно или берут из интернета или печатных изданий. В таком случае нужно основательно разобраться в конструкции, так как неудачные схемы приведут к расшатыванию станины со временем и нарушению заданных параметров изгиба профиля. Иногда неточно установленные валы способствуют выкручиванию профиля или получению угловатого радиуса.

В таком случае нужно основательно разобраться в конструкции, так как неудачные схемы приведут к расшатыванию станины со временем и нарушению заданных параметров изгиба профиля. Иногда неточно установленные валы способствуют выкручиванию профиля или получению угловатого радиуса.

По готовым чертежам можно делать станину, располагать валы, крепить направляющие полозья для каретки и готовить редуктор на валу. Для выбора поверхности валиков такие информационные схемы подходят только в том случае, если они предназначены для изгибания именно такого профиля, как у мастера. Но помимо конфигурации, прокатные балки отличаются размером сечения, толщиной полки и другими параметрами (достаточно обратиться к сортаменту). Чертеж без изменений можно применять только в случае, если он:

- не содержит ошибок технического характера, для этого нужно обратиться к опытному механику, он определит работоспособность выбранной схемы;

- техническая сторона описания разработана подробно, понятна сборка, чертеж снабжен обширной размерной сеткой, указаны все методы крепления, вычерчены сборочные узлы с разрезами и предусмотрено взаимодействие рядом расположенных элементов;

- конструкция станка не требует применения малоизвестных материалов и узлов, которые нет возможности купить или заказать.

На основе готовых чертежей мастер может исправить некоторые положения, подогнав схемы под индивидуальные условия. При выполнении сборочных схем обращают внимание на такие вопросы:

- конфигурация поверхности опорных и ответных роликов определяется с учетом формы фасонного сечения проката, а не только с размером на торце;

- некоторые виды проката, например, уголок или швеллер удачно гнется, если при установке в агрегат учитывается направление изгибания (полка располагается вниз или вверх).

Особенностью выбора боковой поверхности роликового диска является то, что требуется максимально уменьшить возможность вырывания профиля, его выкручивание, в результате не должно быть смятых полок. Это важно не только для мелкого сечения, но и крупные профили с толстыми полками не выдерживают нагрузки. Поэтому конструктиву бока ролика уделяют внимание при разработке.

Рекомендации по разработке боковых сторон

Профиля относительно простого сечения, например, квадратного или круглого (трубы) не требуют усложнения боковых плоскостей. В таком случае наружность выполняется плоской и ровной, а если гнут сложные сечения, то выбирают следующие решения:

В таком случае наружность выполняется плоской и ровной, а если гнут сложные сечения, то выбирают следующие решения:

- Круглая или овальная форма прутка диктует формирование на боковой плоскости ролика канавки или своеобразного желоба с сечением соответствующего вида.

- Для изгибания профиля прямоугольного или квадратного сечения без выступающих полок боковую наружность дисков делают правильной прямоугольной формы с бортиками. При этом толщина диска выбирается с учетом того, что наружные размеры проката точно входят во внутреннее пространство между бортами, которые прочно удерживают изделие.

- Если нужно гнуть уголок так, что у полученной арки внутренняя сторона профиля будет снаружи (гнутье по наружной стороне), то поверхность рабочего диска выполняется плоской, но ставится борт для удерживания. Опорный диск делается с плоской наружностью, а диски сдвигаются один от другого на расстояние толщины полочки уголка.

- В случае гнутья уголка по внутренней стороне, рабочий ролик изготавливается плоским, а борта предусмотрены на дисках стационарных валов.

- При изгибании швеллера ситуация почти аналогична варианту с уголком. Гнутье по наружной стороне требует выполнения борта на плоскости рабочего ролика, при этом стационарные диски делают плоскими. Обратное гнутье требует удерживающих бортов на опорных дисках, а рабочий выполняют с плоской наружностью.

- Для работы с двутавровой балкой поперечное боковое сечение рабочего и стационарных дисков делают по размеру таким, что соответствует внутреннему размеру между полками профиля. Торцы дисков должны плотно помещаться внутри двутаврового профиля и предупреждать его деформацию.

- Чтобы сделать арку из двутавровой балки, в которой снизу и вверху будут полки (гнутье поперек полок), требуется выполнить сложную конфигурацию на боковых плоскостях ролика, при этом на опорном и движущемся ролике выполняют по два борта.

Профилегибочный агрегат, универсальный для всех видов профилей, сделать не удастся. Вариантом для мастерской, которая предлагает гибочные услуги, станет изготовление отдельных комплектов из трех дисков, крепящихся к валам болтовым соединением и заменяющихся другими при необходимости.

Originally posted 2018-03-28 15:20:26.

Что делать после изгиба крыла – BMI Company, Inc.

Что делать после изгиба крыла

20 июля 2020 г. | Персонал BMI

Остановите машину.Если вы попали в аварию, первое, что вы должны сделать, это остановиться. Будь то перемещение на обочину или просто остановка прямо на месте, как можно скорее остановите автомобиль. Хотя лучше всего двигаться вне полосы движения, если это возможно, слишком большое удаление от точки столкновения может рассматриваться как наезд и бегство, поэтому всегда необходимо быстро остановиться.

Убедитесь, что все в порядке. Прежде чем беспокоиться о повреждении вашего автомобиля или пытаться двигаться слишком быстро после столкновения, осмотрите себя, своих пассажиров и своих домашних животных на предмет любых признаков травм. Если столкновение было особенно резким, примите дополнительные меры предосторожности при перемещении или выходе из автомобиля. Удары такого рода вызывают в организме выброс адреналина, который представляет собой обезболивающее химическое вещество, которое не позволяет человеку, находящемуся в состоянии шока, ощутить всю степень своих травм. Сделайте глубокий вдох и оставайтесь максимально спокойными. Посоветуйте тем, кто находится в вашем автомобиле, сделать то же самое.

Если столкновение было особенно резким, примите дополнительные меры предосторожности при перемещении или выходе из автомобиля. Удары такого рода вызывают в организме выброс адреналина, который представляет собой обезболивающее химическое вещество, которое не позволяет человеку, находящемуся в состоянии шока, ощутить всю степень своих травм. Сделайте глубокий вдох и оставайтесь максимально спокойными. Посоветуйте тем, кто находится в вашем автомобиле, сделать то же самое.

Независимо от того, крупное или незначительное столкновение, в котором вы участвуете, позвоните в полицию, чтобы подать официальный отчет о происшествии. Это поможет защитить вас от будущих страховых афер, таких как симуляция травмы или преувеличенный ущерб. Когда вы сообщаете о происшествии в полицию, особенно если вы частично или полностью виноваты, может возникнуть соблазн преувеличить ваш рассказ о том, что произошло. Это опасно, потому что офицеры обучены замечать несоответствия в рассказах более чем одного свидетеля. Придерживайтесь объяснения всех фактов в меру своих возможностей. Если другой водитель решит скрыть правду, вас могут снова допросить. Повторить правду так, как вы ее помните, всегда будет легче, чем вспомнить ложную версию событий. Честный отчет о происшествии также рекомендуется, если вы считаете, что виноваты сами. Замечание часто является меньшей ценой, чем предоставление другим водителям возможности фальсифицировать претензии, которые они предъявляют вам. Как правило, каждый раз, когда происходит обмен информацией, обязательно сообщайте об этом.

Придерживайтесь объяснения всех фактов в меру своих возможностей. Если другой водитель решит скрыть правду, вас могут снова допросить. Повторить правду так, как вы ее помните, всегда будет легче, чем вспомнить ложную версию событий. Честный отчет о происшествии также рекомендуется, если вы считаете, что виноваты сами. Замечание часто является меньшей ценой, чем предоставление другим водителям возможности фальсифицировать претензии, которые они предъявляют вам. Как правило, каждый раз, когда происходит обмен информацией, обязательно сообщайте об этом.

Если вы читаете это после аварии, в которой никто не подавал жалобу, возможно, еще не поздно. Закон Миссури требует, чтобы полицейский отчет был подан, если авария привела к травмам, смерти или материальному ущербу на сумму, превышающую 500 долларов США. Если все вовлеченные стороны пренебрегают подачей отчета во время аварии, закон штата дает на это до 30 дней.

Сбор информации. Если на каком-либо из автомобилей есть какие-либо видимые повреждения, обязательно обменяйтесь страховой информацией и, если возможно, сфотографируйте повреждения на всех автомобилях. Это поможет доказать размер ущерба на тот момент, когда он имел место, и значительно упростит процесс подачи претензии.

Это поможет доказать размер ущерба на тот момент, когда он имел место, и значительно упростит процесс подачи претензии.

Свяжитесь со своей страховой компанией после аварии, как только сможете. Это поможет вам избежать потенциальных мошенников в дальнейшем и получить совет о том, как лучше всего поступить с вашей претензией.

Как сгибать трубы

Советы и рекомендации по изготовлению металлических изделий

Трубы из конструкционной стали — это отличный компромисс между прочностью и весом. Трубка предназначена для использования в строительных конструкциях и для удержания давления. Труба предназначена для транспортировки жидкостей и газов. Мы не хотим использовать трубы, если только мы не строим водопровод или выхлоп на наших полноприводных автомобилях. Мы хотим использовать конструкционные трубы для жестких деталей 4×4. Сварной шов, протяжка на оправке (DOM) и хроммолибденовая трубка — отличные способы изготовления бамперов, каркасов безопасности, амортизаторов, поперечин рамы, багажников на крыше, держателей шин и многого другого. Добавляя изгибы к указанной трубке, она становится намного более универсальной. Черт, вы можете построить целую установку 4×4 из трубы, если знаете, что делаете.

Добавляя изгибы к указанной трубке, она становится намного более универсальной. Черт, вы можете построить целую установку 4×4 из трубы, если знаете, что делаете.

Тем не менее, большинство из нас, если не все, не родились искусными мастерами по металлу. Мы должны учиться. Что ж, не бойтесь, вы попали в нужное место, чтобы изучить некоторые основы изготовления металлоконструкций. В этой статье мы покажем вам, как сделать свой первый изгиб. Это требует использования относительно дорогого специального оборудования, известного как трубогиб. Каждый тип гибочного станка немного отличается, и вам придется обратиться к руководству пользователя вашего гибочного станка, чтобы узнать, как использовать каждый из них, но все они будут использовать одну и ту же основную предпосылку и подчиняться одним и тем же законам физики.

Анатомия трубогибочного станка

Все трубогибочные станки имеют схожую анатомию, и большинство имеющихся в продаже трубогибочных станков состоят из одинаковых частей, если только у вас нет действительно необычного трубогибочного станка. Большинство трубогибов, которые мы использовали, имеют гибочную матрицу, следящую матрицу, U-образный ремень или удерживающую матрицу, фиксированный рычаг и поворотный рычаг, штифты, крепление и какой-либо храповой механизм. Некоторые гибочные станки также имеют градусные кольца и гидравлические или пневматические цилиндры для приведения в действие гибочного станка. Как уже говорилось, каждый гибочный станок будет немного отличаться, но основная идея заключается в том, что прямая трубка вдавливается в гибочную матрицу с помощью толкателя, удерживаясь на месте удерживающей матрицей или U-образным ремнем. Поворотный рычаг перемещает штампы относительно друг друга, позволяя вам добавить от 1 градуса до 180 градусов изгиба (если у вас есть штамп, способный изгибаться так далеко). Обратите внимание, что есть разница между трубогибом и трубогибом. Трубогибы не сохраняют структурные свойства трубной стали, а также настоящий трубогиб и имеют тенденцию перегибать трубки или трубы, образуя слабое место.

Большинство трубогибов, которые мы использовали, имеют гибочную матрицу, следящую матрицу, U-образный ремень или удерживающую матрицу, фиксированный рычаг и поворотный рычаг, штифты, крепление и какой-либо храповой механизм. Некоторые гибочные станки также имеют градусные кольца и гидравлические или пневматические цилиндры для приведения в действие гибочного станка. Как уже говорилось, каждый гибочный станок будет немного отличаться, но основная идея заключается в том, что прямая трубка вдавливается в гибочную матрицу с помощью толкателя, удерживаясь на месте удерживающей матрицей или U-образным ремнем. Поворотный рычаг перемещает штампы относительно друг друга, позволяя вам добавить от 1 градуса до 180 градусов изгиба (если у вас есть штамп, способный изгибаться так далеко). Обратите внимание, что есть разница между трубогибом и трубогибом. Трубогибы не сохраняют структурные свойства трубной стали, а также настоящий трубогиб и имеют тенденцию перегибать трубки или трубы, образуя слабое место.![]()

Сталь с пружиной

Сталь, как и большинство металлов, податлива, но обладает памятью. Это означает, что он вернется к своей прежней форме, явление, известное как пружинение. Таким образом, при добавлении изгиба к стальной трубе вы можете справиться с этим, согнув сталь чуть дальше того места, где вы хотите, чтобы она оставалась. Например, если вы хотите изгиб под углом 25 градусов, вы должны согнуть трубку примерно до 27 или 28 градусов. Затем трубка вернется на желаемые 25 градусов. Степень упругости, которую вы получите, зависит от размера изгиба, но обычно она составляет около 3 процентов.

Сделайте пример изгиба

Еще одна вещь, которую вам нужно сделать, чтобы сделать повторяющиеся изгибы, это пометить матрицу и трубку, чтобы последовательно делать изгибы. Что делает большинство людей, так это устанавливает, где формующая матрица касается трубы. Это место, где начинается изгиб трубы. Вы можете использовать ручку для рисования, чтобы отметить место на вашем штампе, и использовать свой удобный маркер, чтобы отметить ваш образец изгиба, который вы будете использовать в качестве инструмента. Теперь вы можете согнуть ваш пример на 45 градусов или 9 градусов.0, все, что работает для вас. С точки, где начинается ваш изгиб, вы можете держать пример изгиба рядом с вашей работой, чтобы определить, где разместить ваши изгибы.

Теперь вы можете согнуть ваш пример на 45 градусов или 9 градусов.0, все, что работает для вас. С точки, где начинается ваш изгиб, вы можете держать пример изгиба рядом с вашей работой, чтобы определить, где разместить ваши изгибы.

Простой угловой искатель

Теперь, чтобы выяснить, какой угол вам нужно согнуть, вы можете полностью погрузиться в углы, измерения, математику и геометрию, или вы можете сделать простой настраиваемый угловой искатель из двух частей. из плоского стержня и болта со стопорной шайбой. Используйте инструмент, чтобы выяснить, насколько сильно нужно согнуть кусок трубки, установите его и сравните с трубкой, когда она находится в трубогибе.

Вы не можете разогнуть трубку

К сожалению, если вы перепутаете и перегнёте кусок трубки, как правило, вы только что создали обрезки и вам придётся начинать свою часть заново. Сказав это, мы успешно разогнули трубку на несколько градусов (например, на 1-2 градуса) с помощью грубой силы. Для этого попробуйте вставить трубку в открытую рамную рейку или сцепку ресивера и закрепиться на ней. Но будьте осторожны, потому что легко поскользнуться и упасть, пораниться или повредить снаряжение.

Для этого попробуйте вставить трубку в открытую рамную рейку или сцепку ресивера и закрепиться на ней. Но будьте осторожны, потому что легко поскользнуться и упасть, пораниться или повредить снаряжение.

Различные штампы дают разные изгибы

Как мы уже упоминали ранее, для трубогибочных станков доступно несколько различных типов штампов. Основные отличия, на которые мы хотели бы обратить внимание: 1) Доступны различные штампы для гибки материалов различной формы. Вы хотите обратить внимание на использование правильной матрицы для правильного материала. Существуют штампы для круглых труб, квадратных труб и круглых труб (наружные размеры трубы и трубки разные). Вы не можете согнуть свой материал без правильного штампа. 2) Разные штампы могут следовать разным радиусам изгиба. Это означает, что чем меньше радиус изгиба, тем круче поворот изгиба. Радиус 5,5 дюймов означает, что если бы матрица могла сделать полный круг, радиус круга был бы 5,5 дюймов. Вы можете иметь две матрицы для одних и тех же материалов с разными радиусами изгиба. Это может быть полезно при сгибании тугих внутренних каркасов безопасности или подгонке трубок под радиус панели кузова на бампере. 3) Как правило, штампы для гибки труб доступны в количестве 9 штук.0 градусов умирает или 180 градусов умирает. Матрицы 90 градусов могут сгибаться только до 90 градусов. Мы предпочитаем 180-градусные штампы, потому что они могут изгибаться под углом от 90 до 180 градусов. Только не наклоняйтесь дальше, иначе вы можете застрять в какой-нибудь трубке.

Вы можете иметь две матрицы для одних и тех же материалов с разными радиусами изгиба. Это может быть полезно при сгибании тугих внутренних каркасов безопасности или подгонке трубок под радиус панели кузова на бампере. 3) Как правило, штампы для гибки труб доступны в количестве 9 штук.0 градусов умирает или 180 градусов умирает. Матрицы 90 градусов могут сгибаться только до 90 градусов. Мы предпочитаем 180-градусные штампы, потому что они могут изгибаться под углом от 90 до 180 градусов. Только не наклоняйтесь дальше, иначе вы можете застрять в какой-нибудь трубке.

Минимальная длина

К сожалению, вы просто не можете согнуть слишком короткие куски труб. Это означает, что собранные вами маленькие 1-футовые секции не поместятся в гибочный станок и, следовательно, не смогут быть согнуты. Это также означает, что если вы хотите, чтобы изгибы плотно прилегали к концам трубки, вам придется сделать изгиб, а затем обрезать трубку, формируя изгиб. Это заставляет всех, даже великих производителей, тратить материалы впустую. Это просто часть сделки. Вы не можете сделать хорошие металлические детали, не тратя впустую дорогие трубы, но ошибки — это самый быстрый способ напрасно потратить время и деньги.

Это просто часть сделки. Вы не можете сделать хорошие металлические детали, не тратя впустую дорогие трубы, но ошибки — это самый быстрый способ напрасно потратить время и деньги.

Несколько изгибов на одной трубке

Добавлять несколько изгибов на одну трубку нужно очень осторожно. Очень легко вывести два изгиба из плоскости друг друга, что означает, что ваша деталь не будет плоской. Кроме того, если вам нужно синхронизировать один изгиб относительно другого изгиба, вам нужно будет сделать своего рода полупостоянную контрольную метку на вашей трубке, чтобы вы могли сделать один изгиб, повернуть материал относительно штампа гибочного станка на фиксированную величину и сделать еще один изгиб. На вторичном рынке доступны инструменты, помогающие в этом, включая цифровые уровни и угломеры. Дешевый вариант — приварить к трубе плоский кусок стали перед первым изгибом. Перед первым изгибом установите плоский стальной лист параллельно формовочному прессу, используя цифровой уровень или угломер (PS, возможно, в вашем смартфоне есть цифровой уровень).