Как сделать профилегиб своими руками

Самодельный профилегиб без токарных работ.

У вас есть знакомый токарь, который сможет выточить валы для трубогиба? Если нет, то эта статья для вас. Предлагаем сделать профилегиб самой простой конструкции без применения токарных работ. Он будет явно не для выставки высоких технологий, но свою функцию по гибки профильных труб в домашних условиях точно выполнит.

Данный трубогиб еще называют профилегиб, так как он в основном предназначен для гибки профильного металла – профильной трубы, швеллера, уголка и полосы. При наличии специальных роликов позволяет гнуть круглые трубы. От стандартного трубогиба он отличается тем, что гнет трубы не просто на заданный угол, а гнет их в дугу или кольцо.

Важные технические моменты при изготовлении профилегиба.- При гибки профильная труба деформируется, и ее боковые стороны выдавливает наружу. Причем чем меньше радиус гибки, тем больше наблюдается выдавливание боковых стенок трубы.

Также на одной из сторон трубы образуются заломы. Данные заломы никак не влияют на прочность согнутой трубы, просто они имеют некрасивый вид. Для исключения заломов на трубе необходимо, чтобы ролик имел небольшое ребро ровно по центру. Данное ребро в процессе гибки будет вминать сторону трубы, тем самым исключая заломы. Высота ребра зависит от радиуса гибки трубы. Чем меньше радиус гибки трубы, тем больше должна быть высота такого ребра. В среднем достаточно ребра высотой 3-5мм. В качестве ребра можно приварить на ролик проволоку нужного диаметра.

Также на одной из сторон трубы образуются заломы. Данные заломы никак не влияют на прочность согнутой трубы, просто они имеют некрасивый вид. Для исключения заломов на трубе необходимо, чтобы ролик имел небольшое ребро ровно по центру. Данное ребро в процессе гибки будет вминать сторону трубы, тем самым исключая заломы. Высота ребра зависит от радиуса гибки трубы. Чем меньше радиус гибки трубы, тем больше должна быть высота такого ребра. В среднем достаточно ребра высотой 3-5мм. В качестве ребра можно приварить на ролик проволоку нужного диаметра.

- Если гнуть профильную трубу на роликах без боковой реборды, то существует вероятность гибки трубы винтом. Это связано с тем, что во время гибки труба может сдвинуться и ее положение относительно оси ролика будет не перпендикулярно, а под каким-то градусом. Чтобы избежать данных проблем, нужно гнуть профильную трубу на роликах с направляющими ребордами.

- Усилие, которое необходимо приложить, чтобы свести ролики трубогиба и тем самым согнуть трубу, зависит от расстояния межу роликами.

Другими словами, чем меньше это расстояние, тем большее усилие необходимо приложить, чтобы свести ролики между собой. Особенно это заметно, если конструктивно трубогиб изготовлен с центральным подвижным роликом и его зажим осуществляется винтом.

Другими словами, чем меньше это расстояние, тем большее усилие необходимо приложить, чтобы свести ролики между собой. Особенно это заметно, если конструктивно трубогиб изготовлен с центральным подвижным роликом и его зажим осуществляется винтом.

- Расстояние между роликами также влияет на длину трубы, которую можно будет согнуть на данном профилегибе. Короткие трубы невозможно гнуть на трубогибе, у которого большое расстояние между роликами. По этим причинам ролики на профилегибе делают так, чтобы их можно было переставить.

- Чем меньше диаметр роликов трубогиба, тем меньше будет пятно контакта между трубой и роликом и тем больше вероятность проскальзывания трубы во время ее гибки. На профессиональных трубогибах ролики изготавливают диаметром по 100-200мм, и они позволяют гнуть профильные трубы большого сечения. Для домашнего использования подойдут ролики диаметром примерно от 20мм.

- Чем больше ведущих роликов, тем меньше вероятность проскальзывания трубы.

Если вы собираетесь гнуть профильную трубу больших сечений, то желательно сделать два приводных ролика.

Если вы собираетесь гнуть профильную трубу больших сечений, то желательно сделать два приводных ролика.

- Если центральный подвижный ролик поджимается с помощью винта, то для облегчения его вращения необходимо подложить под него шарик от подшипника. Тогда пятно контакта между винтом и опорной частью уменьшится и крутить винт будет гораздо легче. Винт лучше выбирать с трапецеидальной резьбой, а не с метрической. Трапецеидальная резьба может нести гораздо большую осевую нагрузку, чем метрическая.

- Для гибки круглых труб понадобиться специальные ролики с полукруглым профилем. Если гнуть круглую трубу на прямых роликах, то ее будет плющить и вместо круглой трубы получиться овал.

Ролики можно изготовить разными способами, даже на первый взгляд самыми необычными. Например, в качестве роликов можно использовать велосипедные ступицы. Такие ступицы не выдержат большие нагрузки, но согнуть трубу сечением 20х40 мм им будет вполне по силам.

В качестве роликов можно использовать обычный лом. Его просто отрезаем в нужную длину и одеваем на такой ролик подшипник подходящего диаметра. Например, лом диаметром 30мм, под него хорошо подойдут подшипники №306 ГОСТ8338-78. Чтобы подшипники не смещались вдоль оси ролика, достаточно капнуть сваркой около обоймы подшипника.

Ролики можно изготовить из трубы и покупных шайб. На рисунке ниже хорошо видна конструкция ролика.

Если у вас нет подходящих шайб, то их можно сделать самостоятельно. Как их сделать смотрите ниже в статье под заголовком “как сделать ролики для гибки профильной трубы методом обкатки”. Вместо болта в ролик можно вставить металлический круг нужного диаметра и обварить.

Как закрепить подшипники на каркасе профилегиба.Лучший вариант, это если подшипники применить в уже готовом корпусе. Если нет таких подшипников, то используем любые подходящие без корпуса. Их не обязательно жестко крепить к каркасу трубогиба. Можно сделать под них подставки из профильной трубы или уголков. Ниже на фото представлены различные варианты крепления подшипников.

Можно сделать под них подставки из профильной трубы или уголков. Ниже на фото представлены различные варианты крепления подшипников.

Трубогиб можно сделать практически из любого металлолома. Каркас должен быть достаточно жестким, из чего он будет сделан не важно. В основном его делают из швеллера, так как он достаточно жесткий и имеет широкую поверхность для установки валов трубогиба.

При изготовлении профилегиба нужно отталкиваться от тех материалов, которые есть у вас в наличии.

Один из главных компонентов трубогиба – это силовой узел. Его делают либо из домкрата или из винта с резьбой. Если в наличии есть винт, то можно сделать трубогиб с центральным подвижным роликом. Винт, кстати, можно взять от старого нерабочего домкрата или со струбцины. Винт должен быть мощным, не менее 16мм в диаметре.

Если же есть домкрат, то можно выбирать какой вид профилегиба сделать. Можно сделать трубогиб с крайним подвижным роликом и переламывающейся станиной или с центральным подвижным роликом и крайними неподвижными роликами.

Ручку приводного ролика можно сделать из обычной велосипедной педали или сделать круглый штурвал.

Если предполагается гнуть трубу в кольцо, то следует предусмотреть возможность снять верхний ролик, иначе кольцо будет невозможно вынуть из трубогиба.

Ниже представлено несколько фотографий с различными конструктивными особенностями.

Как сделать ручной профилегиб с обкатным роликом.Данный вид трубогиба позволяет гнуть профильные и круглые трубы на угол 90 градусов и более.

Принцип такого трубогиба основан на обкатке трубы роликом. Профиль ролика должен соответствовать профилю трубы. Это условие предотвращает нежелательные деформации трубы в месте сгиба. То есть выпячивание стенок труб и заломы исключены. Данный трубогиб позволяет гнуть профильные и круглые трубы.

Чтобы согнуть трубы круглого сечения, понадобятся ролики с полукруглым профилем. Здесь к сожалению, невозможно обойтись без токарных работ. Но для гибки труб профильного сечения можно изготовить ролики самостоятельно.

Такие ролики довольно легко сделать. Понадобиться листовой металл, дрель, машинка УШМ (болгарка) и болт.

- Берем листовой металл и размечаем круг.

- Обрезаем болгаркой металл вокруг размеченного круга.

- Сверлим по центру заготовки отверстие под болт.

4. Вставляем в отверстие болт, зажимаем его гайкой и закрепляем конструкцию в патроне дрели.

5. Обрабатываем край заготовки с помощью дрели и болгарки. В УШМ нужно установить зачистной диск.

6. Собираем обработанные заготовки в ролик. Обратите внимание, ролик по центру имеет выступ примерно 5 мм. Если вы прочитали всю статью, то уже должны знать его назначение. Такой выступ по центру ролика нужно делать только на центральном неподвижном ролике, на обкатном он не нужен.

Важные моменты при изготовлении трубогиба с обкатным роликом.В поворотном кронштейне трубогиба необходимо предусмотреть отверстия для установки роликов под разные трубы.

Отверстия должны быть на определенном расстоянии от центра неподвижного ролика. Чтобы сделать их правильно, нужно сначала установить центральный ролик, вложить в него трубу, затем к трубе прижать обкатной ролик. А теперь самое главное, обкатной ролик следует отодвинуть таким образом, чтобы образовался зазор между трубой и ним примерно в 4-6мм. Вот это и будет место, где должно быть отверстие. На поворотном кронштейне в этом месте сверлим отверстие.

Вы скажете зачем этот зазор нужен? Дело в том, что зазор между обкатным роликом и заготовкой в начальном положении снижает деформации стенки трубы с наружной стороны сгиба. Другими словами, трубу во время гибки меньше будет вытягивать из зажима и повыситься качество гибки.

Также нужно понимать, что для каждой трубы существует свой минимальный радиус сгиба. Если трубы пытаться гнуть меньше этого радиуса, то с высокой вероятностью она согнется с заломами. Поэтому диаметры центральных неподвижных роликов должны выбираться в соответствии с минимальным радиусом сгиба.

Источник: http://delairukami.ru/masterskaja/kak-sdelat-trubogib-profilnoi-trybu/

Профилегиб своими руками

Технология изготовления профилегиба

Профилегибочный станок можно изготовить своими руками при применении подручных материалов. К особенностям изготавливаемой конструкции можно отнести следующие моменты:

Профилегиб своими руками, чертежи которого можно встретить в интернете, можно изготовить только при наличии определенных материалов и инструментов. После создания конструкции можно сделать пробную гибку, после чего отрегулировать положение всех элементов. Как только все элементы были отрегулированы можно провести укрепление конструкции.

Необходимые инструменты и материалы

Для изготовления рассматриваемого устройства требуются определенные материалы и инструменты:

Создать станок своими руками можно исключительно при наличии определенных инструментов:

Куда сложнее создать устройство с электрическим или гидравлическим приводом.

Конструкция профилегибочного станка

Самодельные гибочные станки могут изготавливаться только при применении чертежей. Подходящий чертеж профилегиба можно скачать в интернете. Рассмотрим устройство, которое предназначено для гибки заготовки прямоугольного или квадратного сечения.

Схема профилегиба своими руками имеет следующие особенности:

- Основным элементом конструкции можно назвать три ролика, размеры которых могут быть самыми различными. Расстояние между валами может быть самым различным, так как они применяются в качестве опоры. Третий валик применяется для передачи давления и формирования загиба.

- Третий валик имеет определенную свободу хода, который ограничивается специальными направляющими.

- Усилие передается через редуктор. За счет этого механизма небольшое усилие может применяться для гибки заготовок из различных металлов с разным показателем площади сечения.

Часть нагрузки через опоры передается на основание конструкции. Этот момент определяет то, что при изготовлении основания применяются самые прочные материалы.

Этот момент определяет то, что при изготовлении основания применяются самые прочные материалы.

Классификация профилегибов

Основным признаком классификации можно назвать тип установленного привода. Для того чтобы провести изменение формы металлического изделия требуется прикладывать достаточно большое усилие. По рассматриваемому критерию станки для гибки профиля делятся на несколько основных групп:

- гидравлические;

- электрические;

- ручные.

Кроме этого, основными показателями можно назвать:

- показатель усилия, прикладываемого к заготовке;

- размеры оборудования;

- степень мобильности оборудования;

- степень автоматизации работы устройства.

Рассмотрим наиболее распространенные разновидности гибочных станков подробнее.

Гидравлические станки

В промышленности большое распространение получили станки с гидравлическим приводом. Это связано с тем, что профилегиб гидравлический обладает высоким показателем эффективности. К особенностям подобного оборудования можно отнести нижеприведенные моменты:

К особенностям подобного оборудования можно отнести нижеприведенные моменты:

- В большинстве случаев гибочное оборудование для профиля с гидравлическим приводом выполнено в стационарном виде. С помощью подобного станка можно проводить обработку профилей любого сечения и в любом количестве.

- Гидравлический привод не требует прикладывания физической силы. За счет чего существенно упрощается процесс обработки.

- При желании можно автоматизировать процесс изготовления изделий.

Однако, гидравлический профилегибочный станок изготовить своими руками практически невозможно. Это связано со сложностью конструкции. Рассматривая гидравлический привод, следует учитывать нижеприведенные моменты:

- Устройство должно быть постоянно подключено к источнику энергии.

- Следует проводить периодическое обслуживание профилегиба для увеличения срока службы.

- Стоимость создаваемого привода довольно велика, так как для создания высокого давления требуется специальное оборудование.

Сегодня в промышленности устанавливаются исключительно покупные гидравлические станки, так как они обладают высокой надежностью и эффективностью в применении.

Электрические профилегибы

Довольно большое распространение получили станки с электрическим приводом. За счет подачи энергии на электродвигатель создается крутящий момент, который через привод передается на рабочий орган. Профилегиб электрический характеризуется следующим образом:

- Оборудование более компактное, обладает высокой эффективностью. В сравнении с гидравлическим приводом электрический заменяет меньше места.

- Современный профилегиб с электроприводом позволяет проводить гибочные работы с высокой точностью. При этом заготовка обладает высокой прочностью.

- Электрический привод позволяет автоматизировать процесс производства. В продаже встречаются варианты исполнения полуавтоматического типа.

Электрический профилегибочный агрегат устанавливается в небольших мастерских, а также в быту. В отличии от гидравлического варианта исполнения, рассматриваемый предназначен для создания меньшего давления. Кроме этого, устройство зачастую не обладает защитой от перегрузки.

В отличии от гидравлического варианта исполнения, рассматриваемый предназначен для создания меньшего давления. Кроме этого, устройство зачастую не обладает защитой от перегрузки.

Ручные станки

Дешевле всего обходятся станки с ручным приводом. Это связано с простотой конструкции. Профилегиб ручной характеризуется следующим образом:

Самодельный ручной профилегиб

Механический привод получил довольно широкое распространение, так как он простой в изготовлении. Большая часть чертежей, которые предназначены для изготовления конструкций своими руками, связаны именно с профилегибами рассматриваемого типа.

Назначение профилегиба

Создать самодельный профилегиб относительно несложно, устройство предназначается для концентрации и передачи усилия. При применении гибочного станка можно проводить работы следующего типа:

- Гибка металлического профиля квадратного и прямоугольного сечения. Профиль может изготавливаться при применении различных металлов.

- Придание изогнутой формы трубам, которые изготавливаются из стали или цветных металлов.

- Гибка прудков различного сечения.

- Загибание различных видов проката: уголки, швеллеры и другие.

Большинство изготавливаемых моделей применяются для загиба заготовки с различными показателями. Кроме этого, многое оборудование применяется для изгиба профиля в холодном состоянии.

В заключение отметим, что для бытового применения можно изготовить профилегиб своими руками. Это связано с высокой стоимостью промышленных вариантов исполнения. Созданный станок может иметь относительно небольшие размеры, устанавливаться в небольшой мастерской. Большинство моделей может применяться для изгиба металлической заготовки в горизонтальной и вертикальной плоскостях.

Источник: http://stankiexpert.ru/stanki/gibochnye-stanki/profilegib-svoimi-rukami.html

Станок для гибки профильных труб своими руками

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Недорого и функционально

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

Ручной профилегиб. Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Кроме этого, существуют и другие конструкции профилегибов:

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

- уголки или профильные трубы для изготовления корпуса станка;

- швеллеры или металлопрофиль крупного сечения для основания станины;

- заготовки для изготовления валов и ролика;

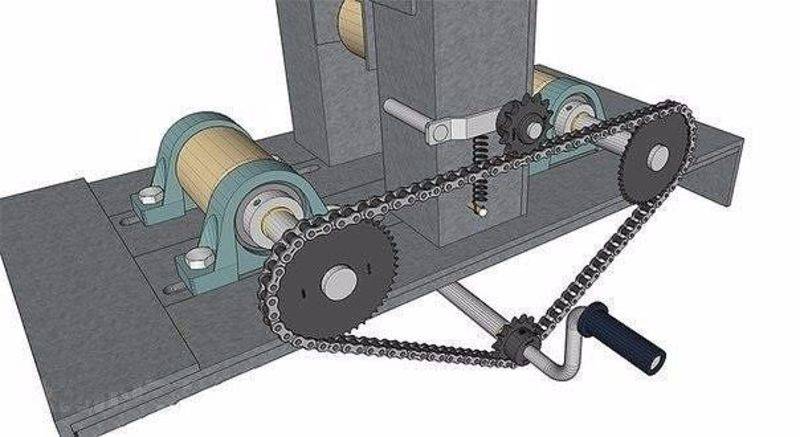

- цепь;

- натяжитель цепи;

- приводные звёздочки;

- корпуса подшипников;

- подшипники;

- гидравлический домкрат или винтовая передача;

- ручка приводного вала;

- пружины — при использовании домкрата;

- болты и гайки.

Большинство деталей для изготовления самодельного профилегиба найдётся в каждом гараже

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Источник: http://postroika.biz/7975-stanok-dlya-gibki-profilnyih-trub-svoimi.html

Станок для гибки профиля, изготовление профилегиба электрического своими руками

Профилегиб — это станок для загибания профиля и труб в заданный угол. Устройство гнет уголок, тавр, двутавровую балку, швеллер. Для работы с различными видами проката используют вальцы с поверхностью, по форме напоминающей сечение профиля, гнутье труб делают на валах простого вида. Гнущее усилие обеспечивается при помощи гидравлического прижима, при этом металл деформируется. Электрические заводские станки способны создать давление на профиль около 8 тонн и больше.

Работа профилегибочного станка

Для работы станков используют принцип холодного деформирования, но есть два типа агрегатов, отличающихся направлением приложения силы. Схемы различаются конструктивными схемами, особенностью расположения валов (подвижных и статически неподвижных) и привода, но они работают с одинаковой эффективностью.

В первом случае прижимающий валик двигается в направлении сверху, это распространенная схема, применяемая в трубогибах и станках для изгибания профиля. Если вал прижимает заготовку снизу, то это второй вариант действия деформационной силы. Боковые ролики неподвижны, движется только центральный вал, принцип используется в агрегатах с гидравликой.

Изготовление профилегибочного станка

Несмотря на кажущуюся сложность агрегата, можно изготовить профилегибочный станок своими руками. Чертежи выполняются самостоятельно или подбираются из интернета, при этом схематическое изображение подойдет мало, требуется деталировочное изображение элементов с указанием точных размеров. Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

Подготовка материалов и узлов

Для изготовления станка потребуются элементы:

- подшипниковые узлы с роликами качения, запрессованными в них;

- металлический швеллер высотой 80 см;

- три вала из стали в диаметре 8 см каждый;

- велосипедная колесная цепь или можно взять цепь от «жигулевской» шестерни;

- стальная полоска, ее толщина не должна быть меньше 5−6 мм;

- болты М20, длиной не меньше 6 см, к ним соответствующие гайки;

- металлическая арматура с гладкой поверхностью диаметром 12 мм.

Чтобы сделать заготовки для станины, отрезают от швеллера две поперечные детали длиной 20 см и два продольных куска по 70 см. На продольных заготовках торцы скашивают под 70˚.

Первоначальный этап работы

Для определения точного места крепления подшипников прикладывают их к верху двух продольных деталей станины и делают разметку болтов. Для работы по металлической поверхности используют керн. Узлы подшипников откладывают в сторону, а в деталях станины просверливают сквозные отверстия, используя электрическую дрель и сверло диаметром 20 мм по металлу.

Для работы по металлической поверхности используют керн. Узлы подшипников откладывают в сторону, а в деталях станины просверливают сквозные отверстия, используя электрическую дрель и сверло диаметром 20 мм по металлу.

Боковые крепежные детали для вала изготавливают из швеллера, они делаются по месту, применительно к диаметру вала, выбранного для станка. Для прохождения вала в крепежных деталях сверлят отверстия. Чтобы от больших усилий во время работы вал не изменил своего положения, края отверстия усиливают стальными полосками, общая толщина сборной стенки в просвете отверстия составляет не менее 1 см.

Прижимной узел формируется из предварительно подготовленного куска швеллера длиной, равной ширине вала, концы заготовки скашиваются под 45˚. Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Последующий этап изготовления

От полосовки из металла режут два куска, их длина рассчитывается так, чтобы они свободно помещались во внутреннюю часть швеллера — это будут крепежные детали для болтового соединения. Чтобы обеспечить прохождение болтов, сверлят сквозные отверстия в пластинах, располагая их от края на 1 см. Готовые крепежные детали помещают в полость швеллера и приваривают.

В готовую конструкцию станины вставляют вал, затем соединяют при помощи сварки продольные и поперечные заготовки. К готовой станине крепят вертикальные направляющие полозья из швеллера, чтобы по ним мог двигаться узел прижима.

Прижимной центральный болт будет располагаться в отверстии диаметром 22 мм, отверстие сверлят так, чтобы болт свободно двигался в нем, но не смог выпасть. Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Направлявшие полозья для движения каретки будут расположены на поперечной перекладине, для которой берут две заготовки из швеллера, их размер определяют по расстоянию между полозьями. В теле полозьев делают два отверстия, размечают их так, чтобы они совпадали с имеющимися в прогонах. Для центральной гайки выполняют сквозное отверстие, на котором сваркой приваривают гайку.

В теле полозьев делают два отверстия, размечают их так, чтобы они совпадали с имеющимися в прогонах. Для центральной гайки выполняют сквозное отверстие, на котором сваркой приваривают гайку.

Для крепления перекладины вверху используют два болта, которые проходят насквозь. Чтобы сделать надежное крепление, используют граверные шайбы. Подшипниковые узлы закрепляют болтами, пропуская их через соответствующие отверстия, для затяжки применяют граверные шайбы. Сверху конструкции рамы располагают валы, которые находятся на узлах подшипников.

После проделанной работы соединяют сваркой шестерни со ступицами, для этого последняя деталь приваривается под цепью. Шпиндельный вал и ступица должны быть одинакового размера в диаметре. Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Последний этап

В середине направляющего вертикального швеллера под низом ворота приваривают ось для закрепления самого ворота, располагают ее со стороны, где расположены шестерни. Перед сваркой проверяют соотношение оси и полозьев так, чтобы при необходимости цепь можно было удалить или накинуть, но в рабочем положении она была натянута.

Чтобы сделать стандартный ворот, используют часть полосы из стали, ее длина составляет 50 см. К одному концу заготовки приваривают кусок прутка, который будет исполнять роль ручки. Другим концом полосу приваривают к ступице, причем диаметр последней детали равен внутреннему диаметру приготовленных шестеренок.

На рукояточную ступицу напрессовывают шестеренку, предназначенную для прохождения по ней цепи, работу выполняют с помощью тисков. Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Для изготовления узла прижима берут остаток арматуры и продевают в отверстие на краю болта, получается подобие рукояти. Перед надеванием цепи на тройку рабочих шестеренок крепят ступицу на укрепленную заранее ось и затягивают основной и контргайкой. В результате для передачи вращательного движения вырисовывается надежный редуктор.

Окончательный этап состоит в окрашивании станины и всех неподвижных элементов агрегата, чтобы предупредить распространение коррозионного процесса на металлических деталях. Передвигающиеся и поворачивающиеся узлы и детали не красят, также нельзя обрабатывать краской трущиеся друг об друга запчасти.

Тонкости изготовления агрегата

Первоначальным требованием является подготовка чертежей. В интернете можно скачать схемы профилегиба ручного. Своими руками чертежи придется переделывать, так как все предложенные схемы не могут соответствовать множественным типам профилей и проката.

Несмотря на простоту сборки, следует предусмотреть правильное расположение всех элементов, чтобы в процессе колоссальной нагрузки при изгибе не расшатывались детали. Неточное расположение валов и направляющих для движения каретки приведет к вырыванию профиля в работе или получения неправильного (угловатого, перекошенного) радиуса, материал будет испорчен.

Из интернета берут чертежи только в случае совпадения очертаний профиля, что на практике случается очень редко. Использовать можно только схемы станины и расположения прижимного оборудования, ступиц с шестеренками и рукоятки вращения. Чертеж можно считать годным для изготовления по нему гибочного станка только в определенном случае:

- если при составлении чертежа не были допущены ошибки технического характера, эту сторону может определить только специалист, поэтому следует проконсультироваться у опытного механика;

- описание процедуры сборки выполнено подробно и присутствуют все разметки и размеры для работы, помимо основного чертежа предусмотрены деталировочные схемы с указанием взаимного расположения рабочих и вспомогательных элементов, крепежных деталей;

- в конструкции применяются материалы и детали, приобретение которых не составит труда.

В основном составляет чертеж мастер самостоятельно, при этом в основе лежат готовые схемы, а он приспосабливает их под собственные нужды. В процессе конструирования обращается внимание на некоторые нюансы:

- очертания опорных поверхностей вальцов выбирают не только учитывая поперечное сечение профиля, но и его форму и конфигурацию, иногда такую работу проделать сложно;

- учитывается, по какой стороне профиля будет вестись изгиб, например, полка уголка будет снаружи арки или внутри нее.

Учитывать конфигурацию проката нужно для того, чтобы после прохождения профиля по валикам получить качественно изогнутый профиль без сминания его продольных выступов. Особенно это важно для изделий крупного поперечного сечения, без тщательного подбора поверхности роликов профиль придет в негодность, и его трудно будет применить по назначению.

youtube.com/embed/01Kh69uXa88″ allowfullscreen=”allowfullscreen”/>Выбор формы рабочей поверхности ролика

Прокат небольшого сечения, например, тонкая труба или квадрат хорошо изгибается без сложных поверхностей, опорную боковую сторону вальцов выполняют плоской и ровной. Остальной прокат требует таких решений, по которым определены и стандартизованы некоторые решения:

- Чтобы гнуть трубы прямоугольного или квадратного поперечного сечения, боковую поверхность валиков обтачивают в виде ровной поверхности с прямоугольными бортами по краям. Такая конструкция нужна, чтобы профиль своими внешними размерами прочно входил в образовавшуюся ложбинку. Бок ответного вальца делают размером, соответствующим внутреннему размеру расстояния между бортами опорного ролика. Его поверхность прочно входит между ними и придерживает профиль от вырывания.

- Овальная или круглая арматура или пруток успешно гнется на роликах с вырезанной на боковой поверхности канавкой требуемого сечения.

- Если нужно изогнуть уголок по наружной плоскости (у готовой арки снаружи располагается внутренняя уголковая часть), то контур изгибающего ролика изготавливается плоским, но по краю пускается сдерживающий борт. Ответный вал делается плоским по боку, на станке рабочее положение вальцов выбирается так, чтобы щель между ними равнялась толщине полки уголка.

- Изгибание уголка по внутренней поверхности требует выполнения удерживающего борта на ответном валу, а основной ролик делается с ровной поверхностью.

- Швеллер гнут аналогично уголку, только удерживающие бортики располагают с двух сторон опорного или ответного вала. Это зависит от того, с какой стороны готовой арки будут располагаться полки швеллера.

- Для сгибания двутавровой балки поверхности ответного и опорного ролика делают ровными и одинакового размера, равного внутреннему расстоянию между полками двутавра. Торцы валов проходят в полости между полками проката и предупреждают возможную деформацию.

- Иногда требуется изгибать швеллер или двутавровую балку поперек полок.

В таком случае требуется изготовить сложную поверхность ответного и основного вала, на которой предусматривается удерживающий борт с обеих сторон.

В таком случае требуется изготовить сложную поверхность ответного и основного вала, на которой предусматривается удерживающий борт с обеих сторон.

Оборудовать профилегиб, который будет универсальным для работы с любым профилем, нельзя. Идеальным решением будет подобрать комплекты съемных роликов, которые будут храниться на каждый удобный случай, а крепиться в случае необходимости при помощи болтового соединения. Эти особенности рассчитываются еще на стадии проектирования и отмечаются в чертежах.

.- Автор: admin

- Распечатать

Оцените статью:

(1 голос, среднее: 2 из 5)

Поделитесь с друзьями!

5 способов гибки дерева

Вот 5 способов, которыми я занимался гибкой дерева в прошлом, а также краткое изложение того, что для этого нужно, их сильные и слабые стороны и способы их выполнения.

1. Замачивание

Замачивание древесины в ванне. Я обычно наполняю еще одну маленькую ванну небольшим количеством воды и ставлю ее сверху, чтобы древесина оставалась погруженной в воду. (включая студентов) делать надежно. Пропитанная древесина в приспособленииОсобенно хорошо подходит для тонкой древесины.

Чем дольше вы сможете замачивать древесину, тем лучше. Лучше всего на ночь, хотя использование теплой воды может помочь ускорить процесс замачивания.

Основные этапы

- Замочите древесину в воде на некоторое время

- Поместите ее в приспособление

- Вытащите и подождите, пока она высохнет приспособление

Сильные и слабые стороны

Замоченная древесина для изгиба становится довольно пуленепробиваемой, а когда она ламинирована, она будет хорошо держать свое положение.

Однако, если вы хотите сделать их много, вам понадобится много приспособлений, а три этапа замачивания, сушки и склеивания (каждый из которых занимает около 24 часов) требуют времени.

2. Разрежьте его.

Мы так делали, когда я работал на столярном заводе. У нас были большие листы (2400×1200 мм), и мы запускали их вверх и вниз на продольной пиле. Это отняло много времени, но работа была сделана.

Когда мы начали делать укулеле, я подкреплял внутреннюю часть корпуса сосной с прорезями. Раньше я заставлял студентов делать все эти разрезы.

Древесина, обрезанная по внутренней стороне, чтобы помочь ей согнуться вокруг узкого углаЕсть лучшие способы сгибания небольших кусков древесины, но если у вас есть определенный большой лист, который вы хотите согнуть, это хороший вариант.

Основные этапы

- Обрезка древесины по размеру

- Отметьте прорези через каждые 3–5 мм в зависимости от требуемой остроты изгиба

- Вырежьте канавки, оставив всего пару миллиметров твердой поверхности

- Прикрепите к чему-нибудь еще, чтобы сохранить форму

Сильные и слабые стороны

Отлично подходит для больших панелей, и хотя это утомительно, этот метод быстрее, чем замачивание в воде. Это также можно сделать с любым куском дерева или доски, который вы хотите.

Это также можно сделать с любым куском дерева или доски, который вы хотите.

На негативе: чтобы сохранить форму, деревянному пропилу нужно что-то еще, чтобы поддерживать его (подойдет даже еще один пропиленный кусок), и это утомительно, особенно по сравнению с гибким фанерой.

3. Купить Bendy Ply

То, для чего я раньше делал пропилы для студентов, теперь я использую для этого. Он делает ту же работу, выглядит лучше и экономит час учебного времени.

Это определенно самый быстрый способ получить изгиб.

Основные шаги

- Обрезать по размеру

- Убедитесь, что правильная сторона находится внутри (в моем случае это белая сторона)

- Прикрепите к чему-нибудь еще, чтобы сохранить форму

Сила и слабость

Это, безусловно, самый быстрый способ согнуть древесину, так как гнутый слой предназначен для гибки древесины.

Тем не менее, он выглядит не очень хорошо (по крайней мере, те, что я видел), и с ним может быть сложно обращаться, потому что он все время хочет сгибаться.

4. Пароварка

Это наиболее сложный способ гибки дерева. Но это также единственный реальный вариант для большинства пород древесины толщиной более 2 мм.

Вам нужен ящик и способ получения пара. С паром проще простого, купите пароварку Wagner.

Эти вещи используются для обоев, но они легко превращаются в фанерный ящик (или даже трубу из ПВХ).

Моя коробка сделана из фанеры. Это нормально, и работа будет выполнена. Если бы мне пришлось делать это снова, я бы, вероятно, использовал большую трубу из ПВХ (около 250 мм в диаметре, с заглушками на конце)

Установка дюбеля помогает пару проникать во все стороны сгибаемой древесины.

Мой отпариватель дает около часа пара, который (согласно различным поисковым запросам в Google, а не моим собственным исследованиям) сгибает древесину толщиной около дюйма.

Помните, что древесина прочнее при изгибе, поэтому вам не нужна толщина, к которой вы привыкли.

Основные шаги

- Замочите древесину в воде (мне кажется, что это помогает, хотя может и не понадобиться в каждом случае)

- Поместите ее в паровой ящик

- Вытащите и поместите в приспособление

Сильные и слабые стороны

Для всего, что толщиной более 2 мм, я думаю, это лучший вариант. Эта техника была усовершенствована такими людьми, как Тонет, Чарльз и Рэй Имз (известные дизайнеры).

Эта техника была усовершенствована такими людьми, как Тонет, Чарльз и Рэй Имз (известные дизайнеры).

Этот метод может занять много времени, и вы должны сделать несколько тестовых прогонов, прежде чем вы получите то, что вам нужно (мой опыт).

5. Нагрейте

Это, вероятно, наименее распространенный метод гибки, который я видел, но он определенно имеет место быть

Использование источника тепла (я использую бутановую горелку, аналогичную этой) и стального стержня, который вы можете согнуть тонкая предварительно пропитанная древесина для некоторых действительно крутых поворотов.

Я не делаю это со студентами, но с помощью этой техники я сделал набор держателей рулонов туалетной бумаги.

Посмотреть этот пост в Instagram

Пост, опубликованный Кристофером Д. Брауном (@cdvbrown)

Эти изгибы составляют 90 градусов с радиусом около 10 мм.

Это потребовало некоторых испытаний и исследований, но в конце концов получилось.

Основные этапы

- Замочите древесину тонкими полосами

- Нагрейте металлический стержень

- Согните деревянную доску над металлическим стержнем

Может помочь наличие чего-то поддерживающего, например кожи, на внешней стороне изгиба, чтобы предотвратить разрыв

Вот короткое видео, где я сгибаю держатели рулонов туалетной бумагиStrengths & Weaknesses

Используя источник тепла и стальной стержень, вы получите самые острые патроны в моем опыте. Он отлично подходит для мелких вещей, в частности, для художественных вещей, таких как вертушки.

Не работает с древесиной толще 2 мм (мой опыт), и вам действительно нужно следить за тем, чтобы не вырваться.

Общие советы по гибке древесины

- Тип древесины имеет значение, в начале работы попробуйте несколько разных типов. (Я обнаружил, что Geronggang и Blackwood работают хорошо, Tassie Oak — нет.)

- Используйте древесину с прямыми параллельными волокнами (по моему опыту, если волокна расположены под углом, кусок с большей вероятностью сломается). изогнутые детали помогают придать им прочность и лучше удерживать форму.

Часто задаваемые вопросы – Гибка древесины

С чего начать, если я хочу согнуть древесину?

Это действительно зависит от работы. Я считаю, что лучший способ — просто замочить древесину, затем положить ее в приспособление и позже заламинировать.

Сколько времени нужно вымачивать дерево, чтобы его согнуть?

Если все, что вы делаете, это замачиваете его, то вам нужно полностью проникнуть в древесину. Это будет меняться в зависимости от толщины, однако 24 часа обычно довольно хорошо.

Это будет меняться в зависимости от толщины, однако 24 часа обычно довольно хорошо.

Можно ли гнуть дерево без воды?

Вы можете оставить его лицевой стороной вверх на солнце, это создаст напряжение в древесине и заставит ее гнуться. Однако этот метод непредсказуем, и его трудно воспроизвести, поэтому его обычно не рекомендуют.

Как окончательно согнуть древесину?

Вы можете использовать любую из этих 5 техник, чтобы навсегда изменить его форму. Замочите его, разрежьте его, используйте Bendy Ply, используйте паровую коробку или используйте источник тепла и стальной стержень.

Ошибки, которые вы допускаете при работе со своими трубогибочными станками

Приблизительно до 1940-х годов большинство техников на заводах по производству металлов вручную изгибали трубы малого диаметра. В то время было обычным делом давать неточные размеры, неправильные углы и косметические дефекты, такие как морщины на внутренней стороне изгиба.

Но, к счастью, все изменилось после 1940-х годов, когда появились новые изобретения и было введено программирование ЧПУ, чтобы сделать работу простой и точной. На рынке были представлены трубогибочные станки с ЧПУ, которые выполняли точные измерения с помощью машин, предназначенных для безупречного выполнения работы.

На рынке были представлены трубогибочные станки с ЧПУ, которые выполняли точные измерения с помощью машин, предназначенных для безупречного выполнения работы.

Теперь с помощью трубогибочных станков с ЧПУ или трубогибочных станков с ЧПУ мы можем выполнять гибку с точными размерами на машинах, предназначенных для безупречного выполнения работы. Они используются для изготовления труб и труб в основном для гибки труб.

Что такое гибка с ЧПУ?Гибочный станок с ЧПУ — это станок с программным обеспечением с числовым программным управлением, где оператор использует программное обеспечение для ввода данных операции или операций, необходимых для автоматического выполнения этих операций. Трубогибочные станки с ЧПУ обычно используют комбинацию прессов и роликов для направления труб и труб в процессе.

Сегодня вы можете видеть, что большинство отраслей промышленности зависят от обвязочных станков с ЧПУ, поскольку им требуется только помощь человека, а не постоянное руководство. Внедрение гибки с ЧПУ сделало ее более продуктивной и эффективной за счет использования автоматизации.

Внедрение гибки с ЧПУ сделало ее более продуктивной и эффективной за счет использования автоматизации.

Гибочная матрица

Гибочная матрица, форма гибки или радиусная матрица. Часть поворотно-вытяжной гибочной машины, где выбор матрицы очень важен, так как от этого зависит внутренний радиус трубы. В процессе волочения создается необходимый изгиб, когда труба прижимается к матрице для гибки.

Зажимная матрица

Зажимная матрица предотвращает проскальзывание трубы. Зажимная матрица прижимает трубку к гибочной матрице для предотвращения соскальзывания.

Пресс-матрица

Чтобы убедиться, что труба повторяет контур гибочной матрицы, используется пресс-матрица.

Зачистная матрица

Зачистная матрица предназначена для предотвращения образования неровностей на внутреннем радиусе и устанавливается сразу после гибочной матрицы. Почему зачистная матрица ставится сразу после гибочной матрицы? Это связано с тем, что в процессе формовки материал пластичен при изгибе, что приводит к образованию складок с большими деформациями.

Почему зачистная матрица ставится сразу после гибочной матрицы? Это связано с тем, что в процессе формовки материал пластичен при изгибе, что приводит к образованию складок с большими деформациями.

Оправка

Трудно сгибать малый радиус, тонкие трубы или более твердые материалы, так как мы не получим идеального результата, чтобы преодолеть такую сложную ситуацию, чтобы предотвратить разрушение трубы, необходима оправка, которая может пригодиться.

Различные станки для гибки трубСуществуют различные виды станков для гибки труб, если вы хотите согнуть трубы. Эти инструменты для гибки труб помогают сгибать трубу, не сплющивая ее. Станки для гибки труб и сосны бывают разных форм в зависимости от выбора процесса гибки, например, требуемых радиусов гибки, материала и т. д.

Различные трубогибочные станки включают: ;

Роторно-вытяжной гибочный станок

Ротационно-вытяжной гибочный станок является наиболее распространенным типом трубогибочного станка, который используется для изготовления поручней, рам, автомобильных каркасов безопасности, ручек и т. д. Он позволяет производить сложные детали партиями, поскольку он является высокоточной и программируемой машиной.

д. Он позволяет производить сложные детали партиями, поскольку он является высокоточной и программируемой машиной.

Матрица для гибки начинает вращаться вокруг своей оси, когда оператор станка закрепляет трубу или трубу на станке с помощью зажимной матрицы, а стационарная нажимная матрица следит за тем, чтобы труба следовала радиусу гибочной матрицы.

Если есть сложная работа, при которой деформации не допускаются, добавление оправки и зачистной матрицы может обеспечить лучший результат. Например, трубка нуждается в большей опоре, когда она имеет большой диаметр и небольшую толщину стенки.

Гибочный станок

Эти 3-валковые станки аналогичны вальцегибочным станкам для листового металла, которые обычно используются для получения больших радиусов гибки. В этом 3-валковом листогибочном станке два нижних ролика имеют фиксированное положение, а высота верхнего ролика регулируется.

До получения оптимального результата при возвратно-поступательном движении между роликами труба изгибается. Вальцегибочная машина подходит для изготовления бухт трубы, длинных гибов с большим радиусом и т. д., потому что с ее помощью мы можем добиться отличного результата, вызывая небольшую деформацию поперечного сечения.

Вальцегибочная машина подходит для изготовления бухт трубы, длинных гибов с большим радиусом и т. д., потому что с ее помощью мы можем добиться отличного результата, вызывая небольшую деформацию поперечного сечения.

Гибочный станок Ram

Если вы спросите, какой самый простой трубогиб на рынке, то это будет гибочный станок Ram. Размещение стационарных штампов на рабочей платформе — это первый процесс, который необходимо выполнить на гибочном станке Ram, а затем расстояние между штампами регулирует длину изгиба и угол изгиба.

Когда все становится в правильное положение, плунжер давит на трубу, где радиус изгиба зависит от радиуса плунжера. Ползун может эффективно выполнять формовку металла, так как внешняя стенка трубы поддерживается штампами.

Труба заканчивается овальным поперечным сечением при отсутствии внутренней опоры. И это делает изгиб Ram подходящим только в том случае, если деформация поперечного сечения не является проблемой. Гибочный станок Ram применяется там, где необходимы простые изгибы, требующие меньшего внимания к точности и постоянному поперечному сечению.

Гибочный станок Ram применяется там, где необходимы простые изгибы, требующие меньшего внимания к точности и постоянному поперечному сечению.

Трубогибочный станок Vector

Трубогибочный станок Vector работает по тому же принципу, что и гибка с вращающейся вытяжкой, что обеспечивает высокое качество результатов. Эти машины работают с автоматической системой подачи, которая делает их быстрыми и очень точными в работе, поскольку труба формируется вокруг вращающегося вытягивающего устройства. Трубогибочный станок Vector подходит для гибки высокопрочных материалов в аэрокосмической и автомобильной промышленности.

Гибочная машина с орбитальной головкой

Гибочные станки с орбитальной головкой работают с использованием как автоматизации, так и компьютерного управления. Они могут вращать головки и цанги вокруг труб и труб, чтобы повысить эффективность и производительность. Автоматическая подача и разгрузка этих машин делает их пригодными для кондиционирования воздуха, автомобилей и других сложных деталей.

Автоматическая подача и разгрузка этих машин делает их пригодными для кондиционирования воздуха, автомобилей и других сложных деталей.

Индукционная гибочная машина

Первым процессом на индукционной гибочной машине является вытягивание профиля с помощью штампа. В точке изгиба будет находиться индукционная катушка, через которую металл нагревается, когда на эту горячую металлическую заготовку оказывается давление, обеспечивая энергосберегающую гибку.

Поскольку это точный метод, для него не требуются оправки. Доступны различные углы изгиба, и широкий диапазон размеров труб подходит для одного и того же индукционного гибочного станка, что делает его более выгодным для пользователя.

Индукционная гибочная машина применяется для изготовления крупных промышленных конструкционных деталей, изгибов малого радиуса, деталей систем отопления, толстостенных деталей и т.д. Несмотря на то, что для гибки металлической трубы требуется мощная машина, при неправильном ее использовании все может быстро пойти не так. Неправильно изогнутая трубка уступает в производительности и быстро изнашивается, и они, без сомнения, будут выглядеть плохо.

Неправильно изогнутая трубка уступает в производительности и быстро изнашивается, и они, без сомнения, будут выглядеть плохо.

Последующие ошибки могут привести к неправильной гибке. Если вы не можете выполнить наилучшие гибки, соответствующие вашим потребностям и вашему бюджету, вам нужен баланс мощности, точности, скорости, безопасности и экономичности. Они есть;

– При слишком большом зазоре между оправкой и трубой – При недостаточном давлении в пресс-форме – При недостаточной смазке. 190111111111111909090ral неправильной посадки |

– Убедитесь, что между роликом D и зажимным рычагом башмака для гибки есть зазор около 3/8 дюйма. – Убедитесь, что 3 вала блендера, то есть валы 1 (низкая скорость изгиба) и 3 (высокая скорость изгиба), должны проворачиваться по часовой стрелке, чтобы согнуть трубку, а вал 2 (средняя скорость изгиба) должен вращаться против часовой стрелки. Кривошип может провернуться и причинить травмы, поэтому никогда не отпускайте рукоятку, пока трубка находится под нагрузкой. – Проверьте внутреннее давление на прижимной матрице. Правильно ли расположены оправка и грязесъемная матрица. Чтобы удерживать трубку в матрице, вам может потребоваться усилить давление на матрицу и постепенно регулировать ее, пока не исчезнут морщины. И, наконец, проверьте посадку оправки. – Конец трубки должен выступать за конец зажимного рычага при вставке трубки, чтобы предотвратить потенциальное повреждение трубки во время изгиба. |

Ошибки при покупке трубогибочных станков

Теперь давайте обсудим ошибки, которые могут случиться с техническим специалистом.

Неуместное давление

Для точного изгиба давление необходимо прикладывать в нужном месте и в нужной степени. Слишком сильное давление может сломать ваши инструменты или вызвать плохой изгиб, и это не компенсирует использование неправильных инструментов или неправильно установленного штампа.

Слишком сильное давление может привести к плохому изгибу или поломке инструментов.

Неправильное давление может привести к двум последствиям. Первый сценарий: если слишком сильно надавить на точку изгиба, это приведет к сплющиванию или разрыву трубы. Второй сценарий — если давление оказывается слишком далеко, это может привести к короблению трубки.

Использование неподходящего станка для работы

Гибочные станки с ЧПУ — мощные и универсальные, обеспечивающие большую точность. Если у вас есть сложные формы и сложные изгибы, то гибочные станки с числовым программным управлением (ЧПУ) — лучший выбор.

Но вопрос, который вы должны задать, заключается в том, нужен ли вам гибочный станок с ЧПУ для простых гибочных работ. Без прав? С помощью обычного станка с ручным управлением вы можете выполнять все простые работы по гибке, а также увеличить скорость и сэкономить деньги.

С другой стороны, если у вас сложные гибочные работы, вам нужно выбрать гибочный станок с ЧПУ или что-то более сложное. Для сохранения формы и целостности в некоторые изгибы в трубку вставлена оправка. А пустой листогибочный станок является лучшим решением для правки, так как он позволяет производить правку до 15%.

Таким образом, в соответствии с потребностями гибки вы должны выбрать машины для клеймения.

Слишком сильное сплющивание

Слишком сильное сплющивание вызовет серьезную проблему при укладке трубы, даже если некоторое сплющивание допустимо для определенных работ. Слишком большая нагрузка на внешний радиус во время процесса гибки может привести к тому, что труба будет иметь неправильную форму.

Для этого необходимо уменьшить напряжение и использовать больший радиус осевой линии изгиба. Чтобы избежать слишком большого сплющивания, вы можете использовать оправку или заранее увеличить толщину стенки трубы.

Недостаточное знание гибочного станка

Прежде чем покупать или использовать этот продукт, вы должны получить хорошие знания о гибочном станке. Существуют различные типы трубогибочных станков в зависимости от их источника питания, которые необходимо учитывать. Нравиться;

Гидравлические трубогибы : Гибочные машины более мощные, чем электрические трубогибы. Они приводятся в действие гидравликой и воздухом из цеха, что позволяет им сгибать различные типы труб, кроме кабелепроводов.

Ручные гибочные станки : Эти гибочные станки предназначены для точного гибки труб из мягкого металла вручную. Они в основном используются пользователями DIY, а также любителями.

Электрические гибочные станки : Эти мощные электрические гибочные станки используются для гибки жестких труб, которые используются для создания сложных изгибов.

Деньги важнее требований

Конечно, при покупке трубогибочного станка необходимо учитывать бюджет. Но не кажется ли вам, что лучше поставить его использование в качестве приоритета?

Потому что многие проблемы с изгибом возникают из-за неправильного выбора станка или станков низкого качества. Пожалуйста, учитывайте характеристики труб, требуемую точность, жесткость или мягкость труб, а также интервал использования машины как фактор, позволяющий избежать подобных ситуаций.

Приобретение для использования с максимальной производительностью:

Если машина для постельного белья используется с максимальной производительностью, это может привести к ряду проблем с изгибом труб. И проблема в том, что пользователи склонны использовать его на полную мощность.

И проблема в том, что пользователи склонны использовать его на полную мощность.

Всегда рекомендуется покупать трубогибочный станок с запасом хода 10% или 20%, так как важно учитывать допуск, который различается для разных марок стали.

Выбор станка, требующего ручного труда:

Да, деньги важны, но не кажется ли вам, что при покупке трубогибочного станка нужно отдавать предпочтение требованиям, а не деньгам? Пользователь всегда в конечном итоге покупает недорогие ручные трубогибочные станки. Чтобы сэкономить эти деньги, они в конечном итоге выберут ручную машину, которая станет причиной трудоемкости и обыденности.

Конечно, эти машины могут принести хорошие результаты по сравнению с гидравлическими и электрическими трубчатыми блендерами. Но если есть ограничение по времени для работы, это может занять больше времени для изгибов труб, поворотного позиционирования и длины. Мы рекомендуем покупать трубогибочный станок, исходя из объема выполненной гибки.

Покупая, не обращая внимания на риски:

Все гибочные станки работают одинаково, но могут иметь разные функции, поскольку вы можете найти трубогибочные станки с разными характеристиками у разных производителей. Перед выбором машины следует иметь полное представление об особенностях этих изделий и их удобстве. В дополнение к этому вам также необходимо проанализировать различные риски и проблемы, с которыми вы можете столкнуться из-за их особенностей.

Изгибы и складки:

Правильный изгиб должен быть таким же гладким, как и идущая к нему трубка, без складок или изгибов. Как возникают морщины и коробления? когда поперечное сечение изгиба не выдерживает давления изгиба, тогда мы можем видеть коробление и сморщивание. И обычно это происходит из-за приложения давления слишком далеко от штампа или неиспользования оправки, когда это необходимо.

Заключение об ошибках, которые вы допускаете при использовании трубогибочных станков

Из приведенного выше объяснения вы, возможно, получили представление об ошибках, которые вы можете совершить при покупке трубогибочного станка.

Другими словами, чем меньше это расстояние, тем большее усилие необходимо приложить, чтобы свести ролики между собой. Особенно это заметно, если конструктивно трубогиб изготовлен с центральным подвижным роликом и его зажим осуществляется винтом.

Другими словами, чем меньше это расстояние, тем большее усилие необходимо приложить, чтобы свести ролики между собой. Особенно это заметно, если конструктивно трубогиб изготовлен с центральным подвижным роликом и его зажим осуществляется винтом. Если вы собираетесь гнуть профильную трубу больших сечений, то желательно сделать два приводных ролика.

Если вы собираетесь гнуть профильную трубу больших сечений, то желательно сделать два приводных ролика.