CAM. Подготовка управляющих программ для станка с ЧПУ и работа на нем — Национальная сборная Worldskills Россия

“

Фрезеровка — один из способов переноса детали из виртуального мира в реальный. Если простые детали можно изготовить на станках для ручной обработки, то сложные поверхности и 3D-формы возможно создать только при помощи станка с ЧПУ. В этом уроке мы разберем, как подготовить программу для такого станка и запустить его в работу.

Глоссарий

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

Область техники, связанная с применением цифровых вычислительных устройств для управления производственными процессами.

Язык программирования устройств с ЧПУ

Процесс создания управляющей программы для станка: указание размеров, выбор инструмента, написание траекторий обработки

Видеолекция

Конспект

Виды станков с ЧПУ

- Большие станки для работы с листовыми материалами.

- Многокоординатные станки для обработки жаропрочных материалов: титана и суперсплавов.

- Настольные станки с ЧПУ для небольших деталей.

Этапы создания детали на фрезерном станке с ЧПУ

1. Подготовка 3D-модели, по которой будет производиться фрезеровка.

2. Процесс CAM. Нужно указать станку, как вырезать деталь из тела заготовки:

- задать размер детали,

- подобрать инструмент для обработки,

- указать траекторию движения станка.

3. Загрузка программы обработки в станок с ЧПУ.

4. Запуск станка.

Подготовка управляющей программы для станка с ЧПУ

Что нам понадобится

ПК с ПО для написания управляющей программы

Задание заготовки

1. Для того чтобы написать ЧПУ программу, нужно перейти из режима DESIGN в режим MANUFACTURE.

2. Задаем заготовку нажатием на строку New Setup в меню SETUP.

3. В меню справа в блоке Model нажимаем на кнопку Body и выбираем тело, которое нужно фрезеровать.

Важно

Если в проекте одно тело, оно выберется автоматически

4. Правильно располагаем оси станка. Для этого меняем ориентацию оси Z и выбираем любую плоскость, которая перпендикулярна ей.

Важно

Z — ось, вдоль которой располагается фреза, — расположена перпендикулярно заготовке. X и Y — оси, расположенные влево и вправо

5. В меню справа указываем габариты заготовки.

6. Чтобы расположить нижнюю плоскость тела на нижней плоскости заготовки, в поле Model Position выбираем значение Offset from bottom (Z), а в поле Offset выставляем значение «0».

7. Переносим нулевую точку на нижнюю плоскость заготовки. Для этого в меню справа нажимаем на кнопку Box Point и выбираем нижнюю точку.

Создание инструментов

1. Переходим в библиотеки инструментов.

2. Создаем библиотеку инструментов.

3. Добавляем нужный инструмент в библиотеку, нажав сначала значок «+», а затем выбрав инструмент.

4. Выполняем настройки инструмента на нескольких вкладках:

- General — общая информация об инструменте,

- Cutter — размерные характеристики,

- Cutting Data — параметры режима фрезерования,

- Post Processor — настройка номера инструмента.

5. При необходимости добавляем еще инструменты.

Важно

Если станок без автосмены инструментов, то номер инструмента всегда должен быть 1

Написание траекторий черновой обработки детали

1. Для черновой обработки выбираем траекторию Pocket Clearing.

2. Выбираем инструмент для выполнения черновой обработки. После выбора все его параметры отобразятся в меню справа.

3. В том же меню, на вкладке Geometry, настраиваем область обработки траектории. В строке Machining Boundary меняем значение на Silhouette.

4. Чтобы оставить припуск для чистовой обработки, в строке Tool Containment меняем значение на Tool outside boundary и устанавливаем дополнительный зазор в 2 мм.

5. Параметры на вкладке Height обычно настраиваются автоматически, но в некоторых случаях нужны ручные изменения. Например, если нужно изменить верхнюю или нижнюю границу обработки.

6. На вкладке Passes настраиваем режимы резания и стиль поведения инструмента.

7. На вкладке Linking меняем стиль захода фрезы в материал. После всех настроек нажимаем на кнопку OK.

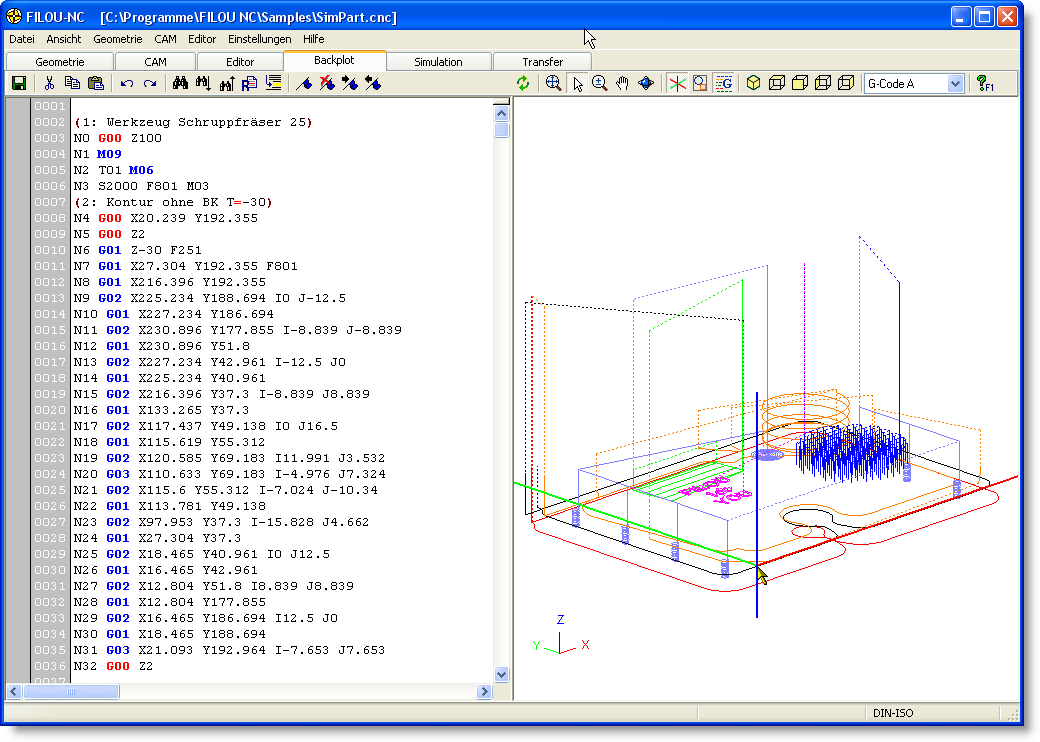

Так выглядит модель после выполнения всех настроек. Синие линии — траектория движения инструмента, желтые — линии холостых перемещений.

Написание траекторий, которые очистят деталь от припуска

1. В меню 3D выбираем строку Horizontal, после чего в меню справа нажимаем на кнопку OK. Данная траектория сама вычисляет плоские поверхности на детали и обрабатывает их.

2. Очищаем припуск с внешнего контура детали. Для этого выбираем строку 2D Contour в меню 2D.

3. Фреза выбирается автоматически. Кликаем на вкладку Geometry, выбираем нижний контур детали и нажимаем на кнопку OK.

4. Проверяем с помощью симуляции, как будет происходить фрезерование. Синие области — это поверхности, на которых остался припуск, а зеленые — поверхности, которые уже обработаны в допуск.

Обработка отверстий, скруглений и фасок

1. Для обработки отверстий выбираем строку Bore в меню 2D и нажимаем на отверстия. При этой операции фреза будет двигаться спирально.

2. Так как в отверстиях есть фаски, выбираем высоту фрезерования вручную и делаем подачу резания меньше.

3. Чтобы делать скругления, используем траекторию Scallop — она находится в меню 3D.

4. Выбираем из библиотеки инструментов сферическую фрезу.

5. В меню справа переходим на вкладку Geometry, на модели обозначаем область скругления двумя контурами и выбираем область с большим количеством скруглений.

6. Ставим галочку в меню рядом с Contact Point Boundary. Она нужна, чтобы фреза обработала самую нижнюю часть скругления.

7. Чтобы фреза не трогала уже обработанную поверхность, ставим галочку рядом с Avoid/Touch Surfaces и выбираем эти поверхности.

8. На вкладке Passes настраиваем шаг чистовой обработки, ставим галочку рядом с Smoothing и нажимаем OK.

9. Чтобы посмотреть, все ли правильно сделано, запускаем симуляцию.

10. Для обработки фасок на отверстиях нужно использовать ту же траекторию, что и для скругления. Поэтому можно скопировать настройки предыдущей траектории и поменять в них область скругления.

Поэтому можно скопировать настройки предыдущей траектории и поменять в них область скругления.

Перевод с языка программы в G-код

1. Нажимаем на кнопку постпроцесса и в открывшемся окне выбираем станок и его модель.

Важно

Перед этим нужно выбрать весь этап обработки, а не отдельную траекторию

2. Сохраняем программу на съемном носителе.

Работа со станком

Что нам понадобится

Станок с ЧПУ Roland MDX‑40

Заготовка из модельного пластика

Ноутбук с ПО для управления станком

Ключи для затяжки цанг

Набор фрез и цанг

Линейка

Карандаш

Канцелярский нож

Малярный скотч

Двухсторонний скотч

Подготовка заготовки

1. Проводим две диагональные линии и отмечаем их пересечение, чтобы найти центр заготовки.

2. Подписываем оси фрезеровки.

3. Обклеиваем нижнюю часть заготовки малярным скотчем и обрезаем лишнее.

4. Сверху приклеиваем полоски двухстороннего скотча.

5. Наклеиваем заготовку на стол фрезерного станка.

Подготовка и запуск станка

Важно

Работать со станком нужно в очках и респираторе. Перчатки же можно использовать только при выключенном станке

1. Устанавливаем фрезу в цангу и затягиваем ее ключами.

2. Зануляем фрезу, используя автоматическую таблетку зануления. Для этого подводим фрезу к ней, в программе нажимаем Занулить и убираем таблетку.

3. Зануляем заготовку по осям X и Y. Чтобы это сделать, подводим фрезу к перекрестью диагоналей и обнуляем координаты.

4. Загружаем управляющую программу и запускаем станок.

“

В этом уроке мы изучили общий алгоритм работы станков с ЧПУ, научились писать программу для фрезерного станка и подготавливать станок к работе. А сейчас пройдите небольшое задание, чтобы закрепить свои знания.

А сейчас пройдите небольшое задание, чтобы закрепить свои знания.

Интерактивное задание

Для закрепления полученных знаний пройдите тест

| Стартуем! |

Подготовка 3D-модели

Подбор инструмента для обработки

Загрузка программы обработки в станок с ЧПУ

Подготовка заготовки

| Дальше |

| Проверить |

| Узнать результат |

Станок без автосмены инструментов

Фрезы будут работать одновременно

Специалист допустил ошибку

Станок сам поменяет инструменты, основываясь на написанной программе

| Дальше |

| Проверить |

| Узнать результат |

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Неплохо!

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Отлично!

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

| Пройти еще раз |

Программное обеспечение – ООО “Артель” ЛТД

При покупке пресса вакуумного МВП 2512 исп. А, В, Д – мы дарим Вам 1000 м. кв. пленки ПВХ любого декора!

- Главная

- Материалы

- Программное обеспечение

GlassEye 2000 Professional Plus– это программное обеспечение для любителей и профессионалов в области декорирования стекла и создании витражей. Это инструмент для создания красивых, уникальных, запоминающихся узоров на стекле. В отличие от различных редакторов, основной целью этой программы является помощь в создании дизайна, а не информативного документа.

Это инструмент для создания красивых, уникальных, запоминающихся узоров на стекле. В отличие от различных редакторов, основной целью этой программы является помощь в создании дизайна, а не информативного документа.

Подробнее…

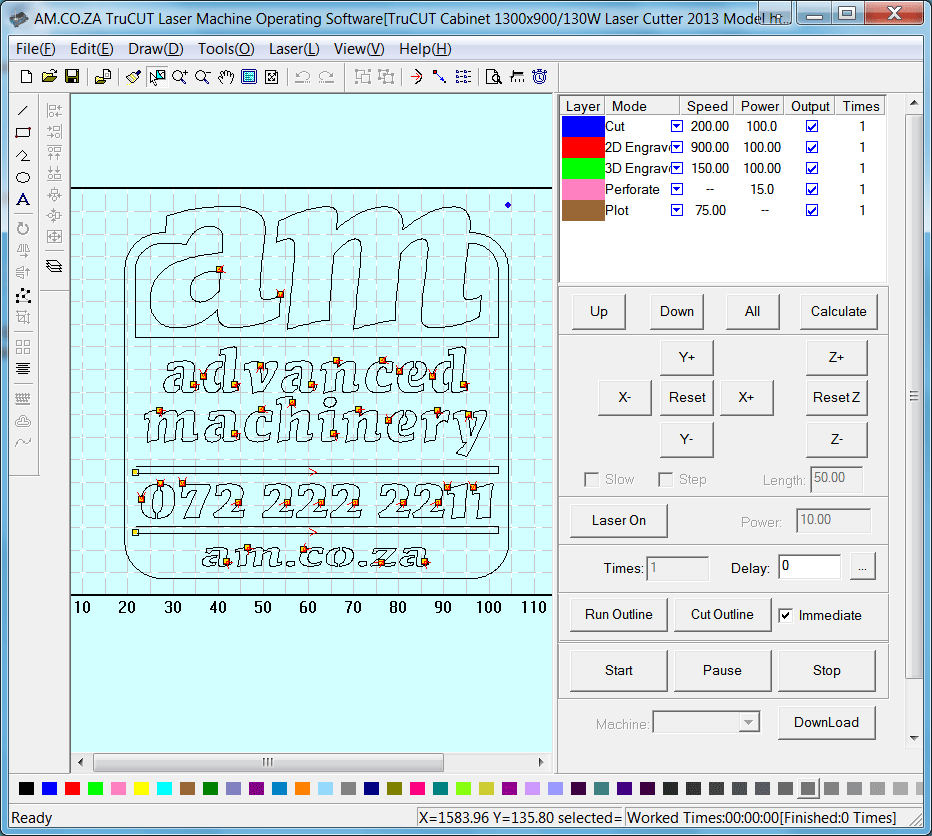

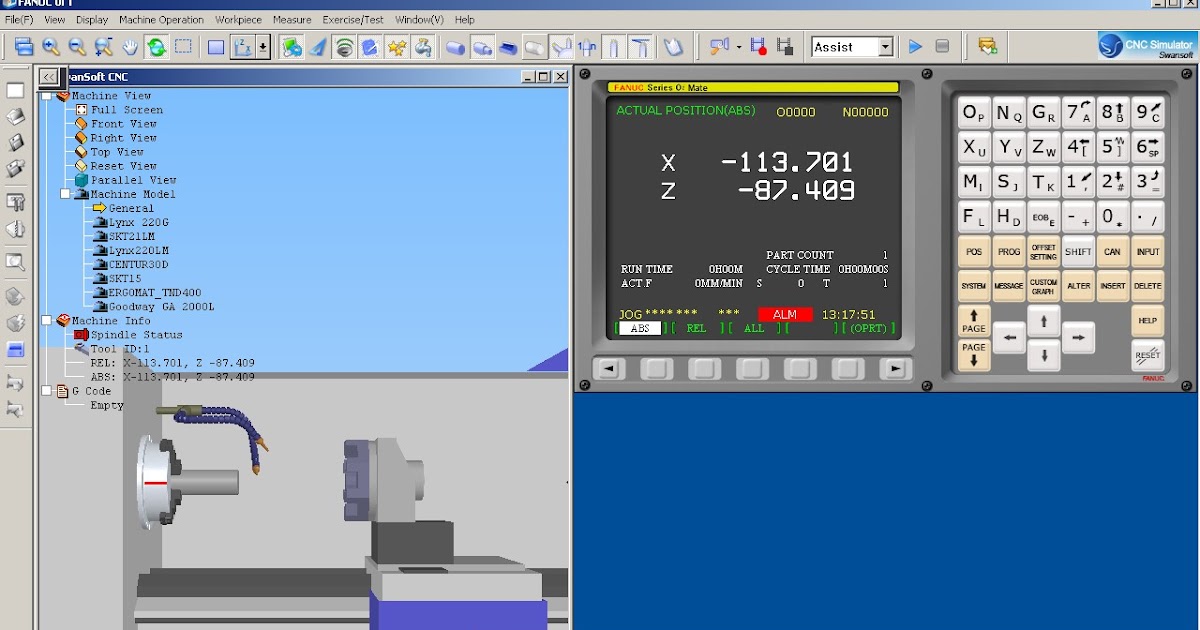

Приложение SmartCNC предназначено для работы с новым котроллером Baldor контроллерами движения, которые используются для управления трехосевым станком с ЧПУ.

Отличительные особенности продукта

- Управление в 3D

- Поддержка HPGL, DXF, G-код форматов.

- Ручное и полностью автоматическое управление.

- Запуск нескольких программ.

- Полное управление шпинделем.

- 2D и 3D визуализация.

- 2,5D управление для форматов HPGL, DXF.

- Многослойная структура проекта.

Подробнее…

Программа предназначена для генерации управляющих программ CNC, при помощи которых осуществляется фрезерная обработка мебельных фасадов. Указав только параметры будущего фасада (высота и ширина) и номер шаблона Вы получаете говый dnc – файл для управления станком с ЧПУ.

Указав только параметры будущего фасада (высота и ширина) и номер шаблона Вы получаете говый dnc – файл для управления станком с ЧПУ.

Программа “Front” входит в комплект программного обеспечения к фрезерному станку “АртМастер”

Подробнее…

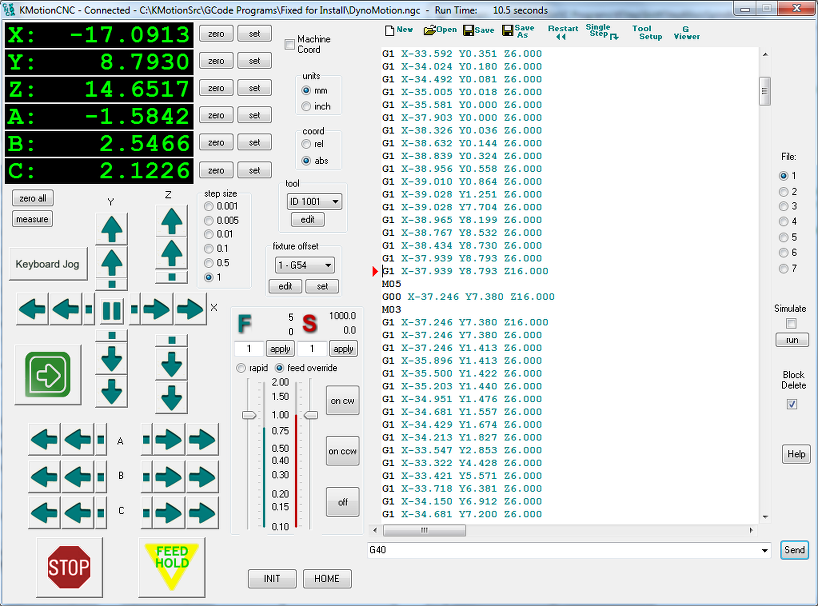

DeskCNC– это G-кодовый контроллер шагового двигателя, созданный для работы в Windows 95/98/Me/Nt/2000. Он состоит из G-кодового интерпретатора, графического просмотрщика с OpenGL, G-кодового редактора и коммуникационных компонентов для сообщения с платой контроллера DeskCNC. Программа позволяет генерировать путь инструмента по загружаемым графическим файлам. В программу встроен простой графический редактор растрового изображения (стандартные преобразования: изменение размеров, обрезка, яркость контрастность, инвертирование цвета)

АртМастер– это версия программы DeskCNC, настроенная для работы с фрезерными станками “АртМастер” и станками лазерной резки с ЧПУ “АртЛазер” производства фирмы Артель.

Подробнее…

DeskCNC – это G-кодовый контроллер шагового двигателя, созданный для работы в Windows 95/98/Me/Nt/2000. Он состоит из G-кодового интерпретатора, графического просмотрщика с OpenGL, G-кодового редактора и коммуникационных компонентов для сообщения с платой контроллера DeskCNC. Программа позволяет генерировать путь инструмента по загружаемым графическим файлам. В программу встроен простой графический редактор растрового изображения (стандартные преобразования: изменение размеров, обрезка, яркость контрастность, инвертирование цвета)

Подробнее…

Новое программное обеспечение – IGEMS CAD.

Подробнее…

Разработка программного обеспечения на заказ для управления станком

Многие проекты, реализуемые компанией Engineering By Design, требуют управления станком и определенного уровня программирования. Мы понимаем все параметры потребностей наших клиентов и предоставляем индивидуальные программные решения для каждого приложения. Кроме того, мы также используем исследования движения, чтобы расположить элементы управления для максимальной эргономической эффективности. Если проект требует программирования программируемого логического контроллера (ПЛК), программирования графического пользовательского интерфейса (GUI), языка программирования управления движением Galil или крупномасштабного программирования с использованием Visual Basic, C++ или любого количества языков программирования, у Engineering By Design есть ресурсы чтобы восполнить потребность.

Мы понимаем все параметры потребностей наших клиентов и предоставляем индивидуальные программные решения для каждого приложения. Кроме того, мы также используем исследования движения, чтобы расположить элементы управления для максимальной эргономической эффективности. Если проект требует программирования программируемого логического контроллера (ПЛК), программирования графического пользовательского интерфейса (GUI), языка программирования управления движением Galil или крупномасштабного программирования с использованием Visual Basic, C++ или любого количества языков программирования, у Engineering By Design есть ресурсы чтобы восполнить потребность.

Специальное программное обеспечение

Наше специальное программное обеспечение в первую очередь обеспечивает управление машиной с помощью ПЛК. Мы можем сделать любое программное обеспечение для управления машинами, включая ПК и интеграцию пакетов программного обеспечения, таких как машинное зрение и роботизированное управление. Наше программное обеспечение Data Acquisition для сбора информации о параметрах процесса позволяет нам регистрировать переменные для конкретного инструмента или процесса. В нашем программировании мы используем множество инструментов, включая C++ Builder, Visual Basic, LabView и WonderWare. Наш опыт позволяет нам подобрать инструменты под нужды клиента. Мы достаточно умны, чтобы говорить на любом языке.

Наше программное обеспечение Data Acquisition для сбора информации о параметрах процесса позволяет нам регистрировать переменные для конкретного инструмента или процесса. В нашем программировании мы используем множество инструментов, включая C++ Builder, Visual Basic, LabView и WonderWare. Наш опыт позволяет нам подобрать инструменты под нужды клиента. Мы достаточно умны, чтобы говорить на любом языке.

Системы сбора данных

Программное обеспечение для сбора данных для сбора информации о параметрах процесса. Пользовательское программирование для регистрации переменных для конкретного инструмента или процесса.

Требуется в любое время, когда параметры процесса важны для качества работы инструмента или когда информация требуется для последующего просмотра и / или архивирования.

Для этой цели мы использовали различные инструменты, включая C++ Builder, Visual Basic, LabView и WonderWare.

Каждый из этих инструментов предлагает уникальное сочетание прочности и универсальности. Наш опыт позволяет нам подобрать инструменты под нужды клиента.

Наш опыт позволяет нам подобрать инструменты под нужды клиента.

Поддерживает постоянную запись параметров процесса обработки.

Эргономика

Мы проектируем с мыслью о комфорте. И тело.При проектировании инструмента или машины Engineering By Design предпринимает дополнительные шаги для обеспечения удобства использования продукта. Технология сенсорного экрана используется, когда интерфейс оператора требует повторяющихся вводов или больших объемов данных.

Например, ножные педали были разработаны для этой машины на ранних стадиях проекта. Оператор должен был работать на одном и том же месте в течение всей смены. Ножные педали позволяли оператору выполнять некоторые задачи ногами. Ножные педали регулируются по высоте и расстоянию от оператора. Для этого нужно нажать одну кнопку фиксатора одной ногой, а другой ногой нажать на педали в удобное положение.

Мы создаем комфорт в каждом изделии, которое производим.

- Персональный компьютер

- Visual Basic

- LabView

- C++ Builder

- Программируемый логический контроллер

- Графический интерфейс пользователя

- ММИ

- Интерфейсы сенсорного экрана

- Совместимость со смываемой водой

Отправьте нам свою спецификацию, и мы порекомендуем лучшее решение для ваших нужд. Обратите внимание, что, будучи ведущей фирмой по проектированию машин, мы также можем настроить вашу машину в соответствии с вашими потребностями. Тип материала, производительность, конфигурация процесса, все, что вам нужно сделать, это спросить!

Усовершенствуйте технологии управления машинами

Те, кто много лет работает в сфере автоматизации, имеют определенные способы проектирования и программирования машин. У них есть базовые схемы или системные архитектуры, с которых они всегда начинают — они всегда управляли машинами таким образом.

Плод тех, кто занимается автоматикой, недалеко падает от дерева, быстро не созревает и не портится. Изменения требуют времени, но сейчас самое время определить новый и лучший аппаратный и программный рецепт. Какие ингредиенты нужно добавить в смесь для отличной системы управления машиной и что потребуется для будущих рецептов?

По мере того, как возможности автоматизации расширяются вместе с технологиями, каковы основные компоненты системы управления машиной? Какие «черные ящики» мы можем сделать для продвижения автоматизации? Технологии улучшают управление машинами, и пользователи возлагают на них большие надежды. Есть рекомендации для успеха сегодня и дальнейшего успеха в будущем.

Исторический и повторно используемый

«Управление станком исторически состояло из промышленного программируемого логического управления (ПЛК), запрограммированного в виде релейной логики, с дисплеем сенсорной панели ПЛК, обеспечивающим человеко-машинный интерфейс (ЧМИ) для инструмента», — говорит Дуг Патнэм. -Пайт, директор по разработке программного обеспечения в Owens Design (www.owensdesign.com) во Фремонте, Калифорния. «ПЛК и сенсорная панель ПЛК часто поставляются одним и тем же производителем. Эта парадигма программирования напоминает о том, как разработчики писали программы на языке ассемблера до появления языков программирования C или C++. До появления языков программирования более высокого уровня каждый инструмент или у процессора была собственная версия языка ассемблера».

-Пайт, директор по разработке программного обеспечения в Owens Design (www.owensdesign.com) во Фремонте, Калифорния. «ПЛК и сенсорная панель ПЛК часто поставляются одним и тем же производителем. Эта парадигма программирования напоминает о том, как разработчики писали программы на языке ассемблера до появления языков программирования C или C++. До появления языков программирования более высокого уровня каждый инструмент или у процессора была собственная версия языка ассемблера».

Если мы хотим иметь отличный контроль над машиной, нам нужны отличные инструменты для разработки программного обеспечения. «Слишком часто кажется, что программисты управления застряли в сорняках, тратя слишком много времени на выяснение того, как переключать биты ввода-вывода, вместо того, чтобы предоставить расширенные функции и производительность инструмента», — говорит Патнэм-Пайт. «Как отрасли нам необходимо отказаться от проприетарных сред разработки программного обеспечения и перейти к непатентованным инструментам разработки. Разработчики должны иметь возможность писать управляющий код с использованием языков высокого уровня, которые можно использовать на нескольких управляющих платформах. В других отраслях теперь это возможно для написания кода на одной платформе и развертывания исполняемого программного обеспечения на нескольких платформах. Использование языков программирования более высокого уровня обеспечивает более широкое повторное использование программного обеспечения и позволяет разработчику сосредоточиться на расширении функциональности».

Разработчики должны иметь возможность писать управляющий код с использованием языков высокого уровня, которые можно использовать на нескольких управляющих платформах. В других отраслях теперь это возможно для написания кода на одной платформе и развертывания исполняемого программного обеспечения на нескольких платформах. Использование языков программирования более высокого уровня обеспечивает более широкое повторное использование программного обеспечения и позволяет разработчику сосредоточиться на расширении функциональности».

При управлении машинами основные компоненты и системная архитектура остаются частью испытанной конструкции и частью определения управления машинами. «Важнейшие основные компоненты системы управления машиной могут включать в себя сигналы от датчиков, приводов, контрольно-измерительных приборов и устройств на борту машины, — говорит Арун К. Синха, инженер Opto 22. — Они подключаются к модулям ввода-вывода на контроллере. . Задачи и операции разбиты и организованы в программном обеспечении контроллера, обычно называемом программой или стратегией. Часто человеко-машинный интерфейс позволяет операторам взаимодействовать с машиной в графическом формате».

Часто человеко-машинный интерфейс позволяет операторам взаимодействовать с машиной в графическом формате».

Открытость и общение

«К счастью для машиностроителей, ингредиенты для хорошего аппаратного и программного обеспечения доступны уже сегодня», — говорит Аурелио Банда, президент и главный исполнительный директор Beckhoff Automation. «В целом, базирование конструкции вашей машины на открытых платформах во всех областях — аппаратном, программном и сетевом — представляет собой большой скачок к машине, готовой к будущему. доступных инструментов, которые охватывают все стандартные языки программирования ПЛК, включая их объектно-ориентированные расширения, что позволяет машиностроителям внедрять методологии объектно-ориентированного программирования, которые позволяют создавать гораздо более интеллектуальные и автономные машины.Системы управления на базе ПК также, вероятно, будут внедрять широко используемые инструменты информатики для использования в разработке средств управления (рис. 1)».

1)».

Компоненты для управления машиной

Рис. 1. Открытые платформы, включая аппаратное обеспечение, программное обеспечение и сеть, — это большой шаг к машине, готовой к будущему.

(Источник: Beckhoff)

Никто не говорит, что машиностроитель должен использовать все эти инструменты, но крайне важно, чтобы они были доступны. «Таким образом, программисты ПЛК могут работать бок о бок с программистами по ИТ и компьютерным наукам над одними и теми же проектами управления машинами, что значительно расширяет круг инженеров, доступных OEM-производителям», — говорит Банда. «Помимо основных элементов управления машинами преимущества распространяются на внедрение решений для сбора данных и аналитики в реальном времени».

Коммуникация является одной из важнейших составляющих успешного управления машинами. «Все больше и больше требуется дополнительная информация о каждом элементе потока автоматизации, от простого бесконтактного выключателя до высокопроизводительного контроллера оборудования», — говорит Аллен Таббс, менеджер по продукции, IoT, в Bosch Rexroth (www. .boschrexroth.com), член Ассоциации интеграторов систем управления (CSIA). «Эти данные используются для создания ценности во всех областях производства, чтобы повысить эффективность, повысить безопасность и оптимизировать потоки создания ценности на всем производственном предприятии (рис. 2)».

.boschrexroth.com), член Ассоциации интеграторов систем управления (CSIA). «Эти данные используются для создания ценности во всех областях производства, чтобы повысить эффективность, повысить безопасность и оптимизировать потоки создания ценности на всем производственном предприятии (рис. 2)».

Соедините части воедино

Рисунок 2. Объединение воедино всех областей производства для повышения эффективности и безопасности и оптимизации потока создания ценности требует обмена данными и открытыми стандартами.

(Источник: Bosch Rexroth)

Для этого необходимы открытые стандарты связи. «Чем более защищен поток данных, тем менее он полезен для других», — говорит Таббс. «Открытые стандарты, такие как OPC UA, разрушают эти барьеры по мере того, как все больше поставщиков принимают их, и это освобождает поток данных между устройствами и системами данных».

Также необходим режим реального времени по стандартному Ethernet. «Высокоскоростная детерминированная связь по стандартным средам Ethernet поможет перемещать данные туда, где они необходимы, с меньшими затратами», — говорит Таббс. «Сети, зависящие от времени (TSN), помогут, предоставив путь передачи данных по стандартной архитектуре Ethernet. Беспроводные достижения, такие как 5G, улучшат скорость и объем данных, которые могут быть переданы».

«Сети, зависящие от времени (TSN), помогут, предоставив путь передачи данных по стандартной архитектуре Ethernet. Беспроводные достижения, такие как 5G, улучшат скорость и объем данных, которые могут быть переданы».

Растущие требования к качеству продукции и производительности, а также цифровая связь между процессами приводят к резкому увеличению сложности производства, говорит Санкет Амберкар, старший вице-президент по маркетингу Falkonry. «Один из способов удовлетворить спрос, наблюдаемый в производстве полупроводников и автомобилестроении, — это более широкое использование технологий, основанных на данных», — говорит он. «Поэтому будущие рецепты успешного управления машинами наверняка будут включать в себя аппаратное и программное обеспечение для поддержки аналитических инструментов, которые определяют процесс принятия решений. Точно так же, как ПЛК и статистическое управление процессами представили промышленную автоматизацию, операционное машинное обучение и прогнозная аналитика станут основой Индустрии 4. 0».

0».

Начало тренда

С чего начинаются тренды в области технологий автоматизации? «Обратитесь к высокотехнологичным отраслям с большими инвестициями в исследования и разработки, необходимостью двигаться вперед и стремлением выйти за рамки возможного», — говорит Джон Коваль, директор по развитию бизнеса в B&R Industrial Automation. «Вы найдете ИТ, автомобильную, аэрокосмическую и военную промышленность в верхней части списка».

У нас будут очень умные и образованные люди, разрабатывающие новые системы, которые можно использовать практически без специальных навыков, — продолжил Коваль. «Это касается всего, в том числе и систем управления машинами», — говорит он. «Автомобили появляются на выставке потребительской электроники из-за их электронного содержания».

Ваш автомобиль сообщает вам, когда в левом заднем колесе заканчивается воздух. Автомобильная компания звонит вам в вашу машину, чтобы назначить встречу с дилером. Технический специалист дилера читает диагностику и получает пошаговые инструкции.

«Когда вы управляете своим автомобилем, вы управляете несколькими компьютерами через сеть CAN, которая вскоре станет сетью TSN, — говорит Коваль. «В конце концов, именно в автомобилестроении мы получили CANbus. А TSN начинался как протокол видео/развлекательной связи. Аэрокосмическая промышленность и военные дали нам Интернет, GPS и автономные транспортные средства, включая дроны».

Одна из областей прогресса — тенденция — сосредоточена на анализе данных. «Случай использования с высокой степенью наглядности — это профилактическое обслуживание», — говорит Синха из Opto 22. «Прогнозирование состояния машины или отказа до того, как это произойдет, предпочтительнее традиционного профилактического или планового обслуживания. Инструменты анализа данных, которые выполняют такие функции, как обнаружение аномалий, классификация, кластеризация и алгоритмы, основанные на регрессии, использовались в ИТ-пространстве в течение некоторого времени и сейчас пробиваются к машинному управлению».

Решение черного ящика?

Управление машиной — это разбивка задач и операций на модули, узлы и специальные функции. Это строительные блоки для быстрого, функционального и надежного управления. В системе управления машинами есть важные основные компоненты, но встроенные «черные ящики» могут звучать хорошо, но не являются лучшей практикой для продвижения автоматизации.

«Хотя идея «черного ящика» для управления машинами концептуально кажется привлекательной, она работает против целей клиентов, заключающихся в долгосрочной простоте поддержки, выжимая все до последней капли производительности из их основных активов», — говорит Дэнни Вайс, старший менеджер по продукции. в Ньюарке element14 (www.newark.com). «С учетом огромного разнообразия промышленных применений каждая конструкция машины основана на инновациях производителя — разработке новых и разумных способов минимизации затрат при обеспечении надежного и стабильного производства. , это черный ящик

Тем не менее, дизайн панели управления может обеспечить решения типа «черный ящик», что экономит время. «Стандартные конструкции панелей от поставщиков ПЛК были бы огромным шагом вперед», — говорит Дэвид Пол, менеджер по техническому проектированию в Maverick Technologies, компании Rockwell Automation и член CSIA. «В мире автоматизации почти каждая панель представляет собой индивидуальный дизайн. Стандартные конструкции панелей очень распространены в распределенных системах управления. Для систем на основе ПЛК стандартная конструкция панели может снизить стоимость, повысить точность сборки и сократить сроки поставки систем управления. Эти предложения могут поставляться в различных стандартных размерах корпуса в зависимости от размера стойки ввода-вывода ПЛК, установленной в корпусе».

«Стандартные конструкции панелей от поставщиков ПЛК были бы огромным шагом вперед», — говорит Дэвид Пол, менеджер по техническому проектированию в Maverick Technologies, компании Rockwell Automation и член CSIA. «В мире автоматизации почти каждая панель представляет собой индивидуальный дизайн. Стандартные конструкции панелей очень распространены в распределенных системах управления. Для систем на основе ПЛК стандартная конструкция панели может снизить стоимость, повысить точность сборки и сократить сроки поставки систем управления. Эти предложения могут поставляться в различных стандартных размерах корпуса в зависимости от размера стойки ввода-вывода ПЛК, установленной в корпусе».

Черный ящик может быть легко создать, когда требуется большое количество систем, но иногда, когда требуется меньшее количество систем, простота является ключом. «Мы видим отчетливую разницу между требованиями к малосерийным и крупносерийным продуктам», — говорит Гэри Х. Лукас, директор по инновациям компании Innovative Treatment Products (www. innovatreat.com) в Оуингс-Миллс, штат Мэриленд. «Для малосерийных продуктов возможности программного обеспечения для программирования гораздо важнее, чем стоимость оборудования. Мы используем контроллеры Do-more, потому что программное обеспечение выполняет программирование быстрее, что экономит нам много денег по сравнению с более дешевым оборудованием. более громоздкая среда программирования, если оборудование недорогое».

innovatreat.com) в Оуингс-Миллс, штат Мэриленд. «Для малосерийных продуктов возможности программного обеспечения для программирования гораздо важнее, чем стоимость оборудования. Мы используем контроллеры Do-more, потому что программное обеспечение выполняет программирование быстрее, что экономит нам много денег по сравнению с более дешевым оборудованием. более громоздкая среда программирования, если оборудование недорогое».

Лукас из Innovative Treatment Products не без ума от решений типа «черный ящик» и программируемого оборудования. «Интуитивное программирование — это все, что нужно разработчику программного обеспечения, — говорит он. «Мы предпочитаем обнаруживаемую функциональность. Найти подходящий кабель, программное обеспечение и даже компьютер для устройства через пару лет — действительно проблема. Мы бы предпочли, чтобы устройства программировались главным контроллером. Модули ПЛК, программируемые ПЛК, переменные например, преобразователи частоты, запрограммированные по протоколу Modbus программным обеспечением ПЛК».

Децентрализованный подход «черный ящик» может упростить параметры конфигурации. «Необходимо принять новое решение с точки зрения централизованного и децентрализованного управления», — говорит Боб Уайт, менеджер по обучению и цифровым услугам в Kollmorgen. «Исходя из размера машины, расстояния между осями и местами расположения шкафа управления, может иметь смысл использовать децентрализованный подход, устанавливая силовую электронику рядом с источником двигателя, чтобы свести к минимуму длину кабеля».

Уайт объяснил, что, используя децентрализованный подход, разработчик машин может планировать разработку нескольких вариантов конфигурации машин, которые можно легко добавить в конец сети распределенных сервоприводов (рис. 3).

Децентрализованный машинный подход

Рис. 3. Децентрализованный подход, такой как распределенные сервоприводы, может упростить создание нескольких вариантов конфигурации машин.

(Источник: Kollmorgen)

Лучшие ингредиенты, лучший контроль

«Для лучшего подхода к проектированию систем управления необходимы пять основных компонентов, — говорит Крис Комо, портфельный менеджер подразделения управления движением, Rockwell Automation. среда проектирования — та, которая может абстрагировать аппаратное обеспечение машины от ее программного обеспечения, чтобы разработчик мог адаптировать решение к различным типам машин. Теперь дизайнеру не нужно постоянно изобретать велосипед, а вместо этого он может сосредоточиться на инновациях в решениях».

среда проектирования — та, которая может абстрагировать аппаратное обеспечение машины от ее программного обеспечения, чтобы разработчик мог адаптировать решение к различным типам машин. Теперь дизайнеру не нужно постоянно изобретать велосипед, а вместо этого он может сосредоточиться на инновациях в решениях».

Второй ингредиент — умные устройства. «Устройства plug-and-play с автоматической настройкой могут помочь при вводе в эксплуатацию и запуске», — говорит Комо. «И такие устройства, как устройства наблюдения за нагрузкой, могут помочь в течение всего жизненного цикла машины. Эти устройства могут отслеживать и адаптироваться к нарушениям системы и, во многих случаях, предупреждать операторов о том, что что-то случилось с номинальной работой системы».

Третье — аналитика. «Модель аналитического превосходства Gartner сегодня становится все более распространенной, помогая разработчикам систем и конечным пользователям лучше понять, как улучшить свои процессы, — говорит Комо. «Описательная аналитика помогает объяснить, что произошло, а диагностическая аналитика объясняет, почему это произошло. Прогнозная аналитика идет еще дальше, подробно описывая, что произойдет, а предписывающая аналитика описывает, как это сделать. обеспечивают мощное понимание управления машиной».

«Описательная аналитика помогает объяснить, что произошло, а диагностическая аналитика объясняет, почему это произошло. Прогнозная аналитика идет еще дальше, подробно описывая, что произойдет, а предписывающая аналитика описывает, как это сделать. обеспечивают мощное понимание управления машиной».

В-четвертых, растет желание безопасно работать и взаимодействовать с механизмами. «Безопасность продается, и конечные пользователи видят многочисленные преимущества безопасного взаимодействия со своими машинами, такие как повышение производительности и расширение инноваций в таких областях, как совместная робототехника», — говорит Комо.

Пятым компонентом является открытый и безопасный поток данных между различными частями системы управления. «Сегодня безопасность является одним из основных требований к системам промышленной автоматизации», — говорит Комо. «Поскольку системы управления открываются для лучшего обмена данными, они должны иметь возможность защищать целостность своих данных».

ЧМИ с более широкими возможностями

«Каждая система уникальна, но часто упускают из виду одну область управления машинами — дизайн экрана ЧМИ», — говорит Кевин МакКласки, соруководитель отдела продаж Inductive Automation, член CSIA. «Несмотря на то, что разработка системы имеет первостепенное значение для правильной работы, если у пользователя возникают проблемы с управлением системой или пониманием того, как поворачивать ручки, часть этой инженерной работы и тонкой настройки при проектировании системы, вероятно, будет потрачена впустую. Кроме того, это интерфейс является частью вашей репутации, так как часто это будет место, где будет виден ваш логотип, и он будет действовать как визуальный портал для машины. Если пользователь ненавидит экраны, он может в конечном итоге негативно относиться к вашей компании. стоит либо привлечь члена вашей маркетинговой команды, либо заключить краткосрочный контракт с дизайнером пользовательского интерфейса/пользовательского опыта (UI/UX), чтобы помочь создать простой, удобный, современный визуальный интерфейс (рис. 4)».

4)».

Современный визуальный интерфейс

Рис. 4. Разработка простого для понимания и эксплуатации ЧМИ стоит времени, усилий и затрат, иначе у операторов может сложиться негативное мнение о вашей компании или оборудовании.

(Источник: Inductive Automation)

Средства программирования выполняют часть работы за программиста, но они могут сделать больше. «Большинство современных инструментов программирования ПЛК/ЧМИ позволяют совместно использовать теги между ПЛК и устройствами ЧМИ, поэтому не нужно определять или вводить избыточно», — говорит Рик Лэмб, президент MidTechV, системного интегратора, специализирующегося на технологиях, в Индианаполисе. «Каждой системе нужны инструменты для мониторинга и принудительного ввода-вывода во время запуска и устранения неполадок».

Почему поставщики не имеют программного модуля, который может автоматически генерировать экраны HMI для мониторинга и, возможно, переопределения или принудительного включения каждой точки ввода/вывода ПЛК в системе? «Тогда вместо того, чтобы привлекать инженера для подключения терминала программирования, состояние ввода-вывода можно отслеживать с экрана ЧМИ, и не нужно открывать дверцу панели управления, чтобы посмотреть на индикаторы платы ввода-вывода, — говорит Лэмб, — и инженеру не нужно создавать такой экран с нуля».

Точно так же должна быть предопределенная страница диагностики HMI, автоматически настроенная для мониторинга всех параметров в настраиваемом подключенном устройстве, продолжает Лэмб. «Когда вы настраиваете ЧМИ и ПЛК в систему, программное обеспечение должно автоматически генерировать экран, чтобы показать состояние работоспособности ПЛК, батареи, времени цикла, часов реального времени и любых других внутренних параметров ПЛК», — говорит он. . «Точно так же, если вы добавите VFD в систему, должна быть автоматически сгенерированная страница, которая показывает все параметры конфигурации VFD».

Наконец, говорит Лэмб, «я хотел бы иметь возможность автоматически генерировать экран ЧМИ с таблицами значений тегов — что-то вроде электронной таблицы, показывающей имя тега, значение и другие параметры — не в программе для программирования, а автоматически создаваемой в виде страницы. или экран для терминала HMI.”

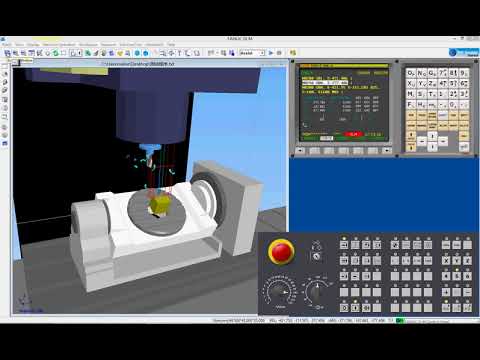

Организация задач может помочь упростить управление машиной, и получение информации является частью этого. «Fanuc занимается разработкой элементов управления с 1956 года и за это время узнал много ценных идей, поэтому, разрабатывая новую платформу iHMI Fanuc, компания Fanuc использовала эти знания и опыт, применяя новый подход к взаимодействию с ЧПУ», — говорит Пол. Вебстер, менеджер по разработке ЧПУ в Fanuc. «Одним из наиболее заметных отличий новой платформы является не обязательно наличие новой функции или ингредиента, а то, насколько людям стало проще получать необходимую им информацию. Обработка не изменилась, требуются те же данные. чтобы упростить и сделать более интуитивно понятным получение и работу с этой информацией (рис. 5)».

«Fanuc занимается разработкой элементов управления с 1956 года и за это время узнал много ценных идей, поэтому, разрабатывая новую платформу iHMI Fanuc, компания Fanuc использовала эти знания и опыт, применяя новый подход к взаимодействию с ЧПУ», — говорит Пол. Вебстер, менеджер по разработке ЧПУ в Fanuc. «Одним из наиболее заметных отличий новой платформы является не обязательно наличие новой функции или ингредиента, а то, насколько людям стало проще получать необходимую им информацию. Обработка не изменилась, требуются те же данные. чтобы упростить и сделать более интуитивно понятным получение и работу с этой информацией (рис. 5)».

Как дома

Рисунок 5: Данные остаются данными. Теперь стало проще и понятнее работать с разделами планирования, обработки и улучшения.

(Источник: Fanuc)

Один из способов, которым Fanuc сделал это, состоял в том, чтобы разделить все на три части: планирование, обработка и усовершенствование. «Все средства ввода данных, отчетности и оперативные инструменты для этих функций сгруппированы вместе, поэтому оператор легко знает, куда идти, чтобы получить информацию или выполнить задачу», — говорит Вебстер. «Несмотря на то, что есть некоторые знакомые отражения знакомой системы Fanuc, большинству людей будет легче работать с системой в целом».

«Несмотря на то, что есть некоторые знакомые отражения знакомой системы Fanuc, большинству людей будет легче работать с системой в целом».

Двигаясь вперед

«По мере того, как мы продвигаемся дальше в цифровую эпоху, развитие IIoT будет продолжать набирать обороты во всем мире, отдельные аппаратные компоненты становятся все более товаром, а возможность подключения этих компонентов к общим промышленным системам управления, что они отчасти обеспечивает реальную ценность», — говорит Симоне Джанотти, менеджер по развитию бизнеса EcoStruxure в Schneider Electric (www.schneider-electric.com). «Чтобы выделиться, машиностроители должны начать со стандартизации конструкции своих машин с помощью функций встроенного программного обеспечения завтрашнего дня. В ближайшее время конечные пользователи будут ожидать передовых достижений в области программного обеспечения, таких как технология цифровых двойников, дополненная реальность и анализ производительности машин; и они будут ожидать, что им будет легко пользоваться».

Конечным пользователям нужны машины, которые выдержат испытание временем, поэтому крайне важно, чтобы любое встроенное программное обеспечение не зависело от аппаратного обеспечения. «Это гарантирует, что программное обеспечение будет продолжать давать результаты на протяжении всего жизненного цикла машины, поскольку аппаратные компоненты заменяются во время технического обслуживания или модернизации машины», — говорит Джанотти. «Кроме того, недостаточно просто предоставить превосходную машину с высококачественными компонентами и интеллектуальным программным обеспечением. Конечным пользователям нужен интуитивно понятный пользовательский интерфейс, чтобы с самого начала использовать весь потенциал машины на кончиках своих пальцев, локально и удаленно. Расходы время, затраченное на разработку простых для понимания и использования интерфейсов, позволит пользователю быстро использовать все возможности машины, а также увеличить время безотказной работы в течение всего жизненного цикла машины за счет предоставления данных о производительности машины в режиме реального времени и быстрой диагностики ошибок.