Типичные ошибки при выборе компрессора для небольшого производства.

Выбор компрессора для производства – очень ответственная задача. Зачастую начальник производства или главный энергетик несет персональную ответственность за правильный грамотный подбор компрессорного оборудования для предприятия. В оборудование инвестируются немалые денежные средства и все заинтересованы, чтобы грамотно были подобраны все параметры: и давление, и производительность, и диаметры трубопроводов. Чтобы не ошибиться в данном вопросе, можно провести так называемый пневмоаудит — это комплексное обследование системы подачи воздуха, проведение инструментальных замеров расхода воздуха, выявление пиковых скачков потребления с целью построения оптимальной системы снабжения производства сжатым воздухом, снижение издержек на энергоресурсы.

Нужно отметить, что в любом компрессоре имеется что-то, что отличает его от аналогов. Это какие – либо технические решения, особенности компановки, известность и клиентская политика бренда, время работы бренда на российском рынке, маркетинговая политика компании, рекомендации от предприятий, которые уже давно используют то или иное оборудование, складская программа, гарантийные обязательства, наличие и качество сервисной поддержки в регионе.

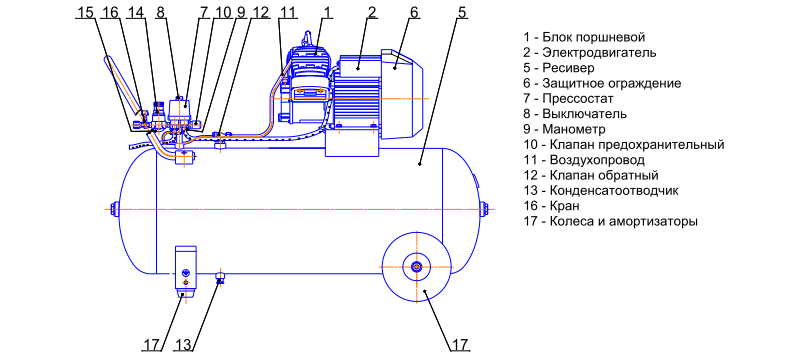

Все компрессоры можно разделить на несколько групп по совершенно разным признакам. Например, по типу сжимаемого газа: компрессоры делятся на газовые и воздушные. Если делить по принципу сжатия, есть две группы: объёмного сжатия и динамического. В первую группу входят поршневые, винтовые, мембранные и т.д., а во-вторую — турбокомпрессоры. По видам привода компрессоры бывают с электроприводом, с приводом от ДВС и с приводом от вала отбора мощности. Наибольшее распространение в современной промышленности получили винтовые воздушные компрессоры с электроприводом.

Винтовые компрессоры с электродвигателем можно разделить по принципу устройства трансмиссии — компрессоры с ременным приводом электродвигателя (вращение от двигателя на винтовой блок передается за счет ремней натянутых между шкивами на валу электродвигателя и винтовой пары) и компрессоры с прямым приводом (вал двигателя и ведущего винта расположены соосно и соединены муфтой).

Винтовой компрессор может быть доукомплектован различными опциями — встроенным ресивером, осушителем, фильтрами, частотным преобразователем, системой удаленного мониторинга и управления. Выбирать опции необходимо с учетом требований оборудования к качеству сжатого воздуха, а так же удобства монтажа и расположения компрессора (не всегда есть место для установки отдельно стоящего ресивера или осушителя).

Давление

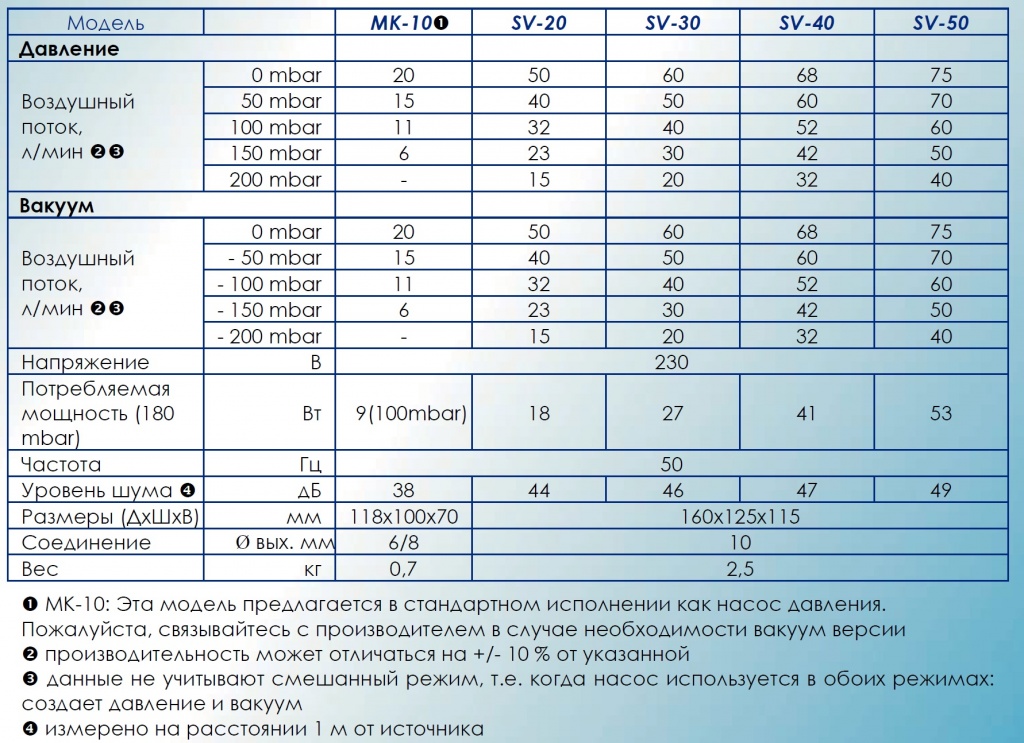

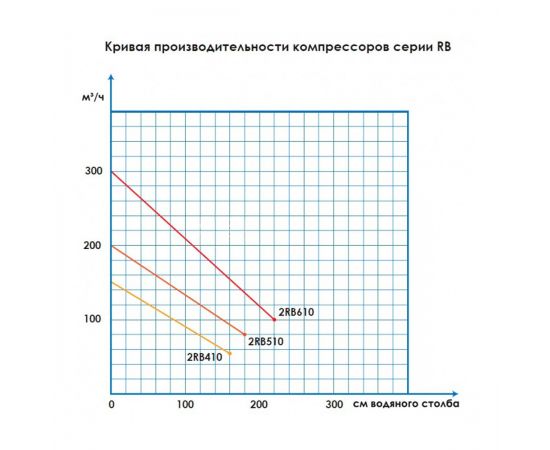

Существуют давно устоявшиеся границы использования компрессоров. Компрессоры низкого давления – это не более 3 атмосфер (3 бара), их используют для пневмотранспорта сыпучих материалов (цемента, муки, кормов для животных), для аэрации различных жидкостей (используют для фильтрации и очистки воды), в производстве стекла, для обдува деталей от стружки, для дыхания (например, подают в маску дыхательного аппарата при покраске). Главным достоинством воздуходувок является их экономичность – не нужно брать обычный компрессор на 6 бар и потом редуцировать давление до 2-3 бар, Вы тем самым тратите электроэнергию на сжатие воздуха до 6 бар и потом все это сбрасываете в атмосферу. Это очень часто встречающаяся ошибка.

Главным достоинством воздуходувок является их экономичность – не нужно брать обычный компрессор на 6 бар и потом редуцировать давление до 2-3 бар, Вы тем самым тратите электроэнергию на сжатие воздуха до 6 бар и потом все это сбрасываете в атмосферу. Это очень часто встречающаяся ошибка.

Еще одно огромное достоинство воздуходувок – это возможность безмасляного сжатия воздуха при небольших финансовых затратах. Воздуходувки стоят во много раз дешевле, чем безмасляные компрессоры, потребляют меньше электроэнергии на сжатие одного куба воздуха и не требуют затрат на техническое обслуживание. Это тоже немаловажная статья расходов при наличии компрессорного оборудования у Вас на производстве.

Компрессоры среднего давления – от 5 до 10 атмосфер (до 1 Мпа) — самый распространённый вид компрессоров, применяемый повсеместно, практически в любой отрасли промышленности, в окрасочных системах, в качестве привода пневматического инструмента, пескоструйных, абразивоструйных и дробеструйных установках, всевозможных приводах, пневматических цилиндрах, управляющих системах и т. д. В зависимости от требуемой производительности применяют как поршневые, так и винтовые компрессоры.

д. В зависимости от требуемой производительности применяют как поршневые, так и винтовые компрессоры.

Выбирая параметры компрессора, важно не забывать про прямую зависимость производительности от давления: чем выше давление, тем ниже производительность. Задача грамотного производственника выбрать наименьшее давление для всего имеющегося оборудования и купить компрессор с запасом по производительности.

Компрессоры высокого давления – от 16 до 45 атмосфер ( свыше 1 МПа, а точнее от 1,6 до 4,5 Мпа,) применяются в выдувных установках в пищевой промышленности для производства ПЭТ тары (чем выше давление, тем красивее и рельефнее сложнее получается бутылка). Компрессоры с высоким давлением — в основном в химической промышленности, в оборонке и прочих областях. Как правило, это поршневые компрессоры.

Самое распространённое заблуждение — чем выше давление компрессора, тем лучше. Установки с давлением в 10—16 бар весьма популярны. При том, что большинство пневматического инструмента и оборудования рассчитано на работу при давлении чуть больше 6 бар.

Покупать компрессор с избыточно высоким давлением (про запас) не имеет смысла по нескольким причинам. Во-первых, компрессор стоит денег (если вы в них не стеснены, наиболее правильным решением будет купить более мощную машину с прицелом на развитие производства). Во-вторых, чем выше давление — тем дороже воздух.

Поэтому, если ориентироваться на давление, то выбирать компрессор необходимо исходя из значений допустимого давления, указанных для инструмента (разве что с небольшими поправками на диаметр и длину пневмомагистрали). Считается, что если в пневматической магистрали во время работы оборудования или инструмента давление падает больше, чем на 1 бар, то нужно искать утечки воздуха. Или производительность компрессора не соответствует потреблению сжатого воздуха, то есть, потребность в воздухе рассчитана не верно.

Производительность

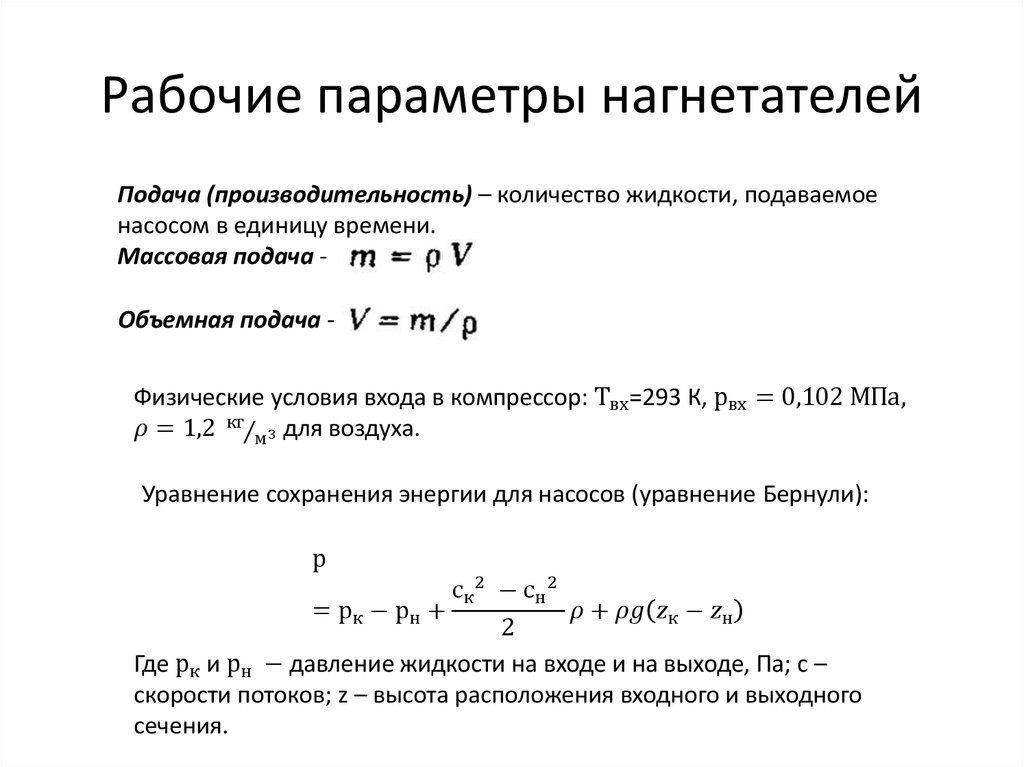

Производительность компрессора — это объём воздуха (при атмосферном давлении), сжимаемого в единицу времени. Второе место по распространённости занимают ошибки, связанные с неверной оценкой этого параметра.

Именно воздух приводит в движение двигатели пневмоинструмента. При верно подобранном давлении от его количества зависит эффективная мощность оборудования, а значит, и выполнение поставленной задачи. Если воздуха не хватает, то инструмент «задыхается» — полезная мощность падает, а компрессор работает на пределе своих возможностей.

Здравый смысл подсказывает, что производительность следует подбирать с запасом. Вот только с каким?

Традиционно оптимальными по этому показателю считаются системы, когда расход воздуха в ходе работы не превышает 70 — 80% от максимальной производительности компрессора.

Приобретение более крупных машин, как правило, невыгодно. Ведь, помимо более высоких цен, у них выше энергопотребление и прочие эксплуатационные расходы. Поэтому перед покупкой компрессора нужно тщательно проверить, сколько воздуха нужно именно Вашему оборудованию.

Если Вы затрудняетесь точно ответить на этот вопрос, потому что потребление часто бывает неравномерным, скачкообразным, например, включается какой-нибудь пресс, или идет разгрузка цемента – в таких случаях мы рекомендуем провести пневмоаудит, который точно покажет все скачки потребления на всех участках производства и Вы сможете точно подобрать производительность компрессора.

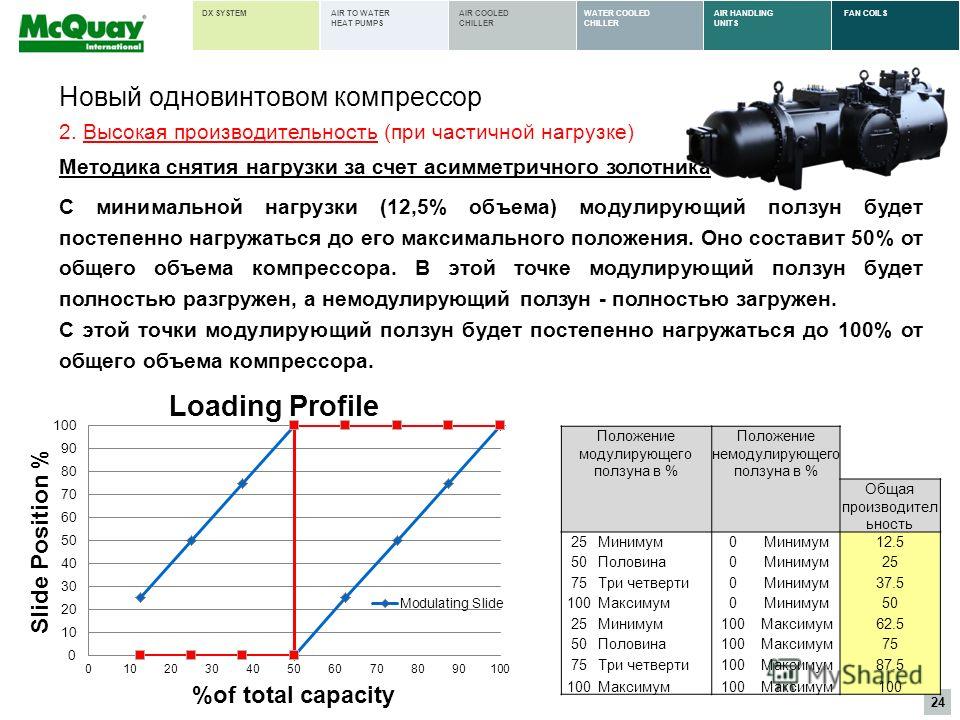

Широкое распространение в наше время получили компрессоры с частотным регулированием производительности. Изменяя скорость вращения электродвигателя, инвертор позволяет производить столько сжатого воздуха, сколько необходимо для оборудования в данный момент. Это существенно экономит электроэнергию (экономия составляет 25%), компрессор работает мягко, отсутствуют высокие пусковые токи.

Что такое производительность воздушного компрессора, как влияет на выбор устройства и работу -Блог

При выборе воздушной компрессорной установки многие обращают внимание на такую характеристику, как производительность, которая не всегда точно указывается в технических данных. Эта же информация отображается и на шильдике инструмента. Что такое производительность компрессора, как она влияет на выбор устройства и работу пневматического инструмента рассмотрим в этой статье.

Прежде всего нужно знать, что эта величина определяет количество воздуха, производимого установкой за единицу времени. Но производительность на входе компрессора сильно отличается от выходных данных. Почему так происходит и как рассчитать величину производительности на выходе?

Но производительность на входе компрессора сильно отличается от выходных данных. Почему так происходит и как рассчитать величину производительности на выходе?

Некоторые западные производители компрессорного оборудования указывают производительность на входе устройства. В действительности это сильно отличается от выходных параметров, так как не учитываются потери в пневмосистеме. Даже необходимый для поршневых моделей ресивер способен снизить заявленную производительность если не на порядок, то на величину, сильно влияющую на работу пневмоинструмента.

Как рассчитать производительность компрессора на выходе

В первую очередь нужно определить величину и суммарный расход воздуха, потребляемый пневмоинструментами предприятия. Потребление воздуха указывается производителем в паспорте инструмента. Эта величина может понадобиться при расчете параметров компрессора перед покупкой. Специалисты советуют приобретать устройства с некоторым запасом производительности, так как велика вероятность подключения дополнительного оборудования.

Производительность рассчитывается из максимального давления компрессора умноженного на объем ресивера и деленного на время работы в минутах.

Формула расчета производительности компрессора двойного действия:

Где:

- Vп2 – производительность поршневого насоса двойного действия;

- f – площадь поперечного сечения штока.

Формула расчета производительности компрессора винтового действия:

Где:

Ресивер подбирается по формуле:

Лучше всего если определением производительности установки для вашего предприятия займутся специалисты. Они более точно определят этот параметр исходя из приведенных данных. Компрессор с более точным характеристиками станет надежным агрегатом для привода пневматического инструмента и прослужит долгие годы верой и правдой оправдывая свое затраты на приобретение.

Как изменить параметры компрессора?

Самым эффективным методом воздействия на производительность является применение частотного регулятора в винтовых компрессорах. Это метод снижения или увеличения числа оборотов двигателя в зависимости от давления в системе. При понижении давления мощность установки автоматически наращивается, а при увеличении снижается.

Это метод снижения или увеличения числа оборотов двигателя в зависимости от давления в системе. При понижении давления мощность установки автоматически наращивается, а при увеличении снижается.

Для поршневых моделей применяют дросселирование, которое снижает подачу воздуха на входе, что ведет к уменьшению давления на выходе. Снизить эту величину может и мертвый объем поршневого компрессора. Это остаточный воздух, который скапливается над поршнем в верхней его точке и никак не используется системой. Еще один способ – стравливание воздуха в атмосферу применяется очень редко ввиду экономической нецелесообразности.

3.4 Производительность компрессора — SWEP

Изменение температуры испарения или конденсации влияет на условия работы компрессора. Любое изменение температуры влияет на плотность хладагента, что изменяет степень сжатия между сторонами низкого и высокого давления. В этом разделе обсуждается влияние изменений температуры испарения и конденсации на производительность компрессора.

Высокая температура в испарителе эквивалентна высокому давлению и высокой плотности пара. Это означает, что 1 кг пара высокого давления занимает меньший объем, чем 1 кг пара низкого давления. Таким образом, в системе хладагента массовый поток пара высокого давления в компрессор больше при каждом смещении, чем массовый поток пара низкого давления. Для поддержания определенного давления всасывания, т. е. для поддержания определенной температуры испарения, испаритель должен быть рассчитан на испарение той же массы хладагента, которая сжимается в компрессоре.

Если температура воды на входе, EWT, и температура воды на выходе, LWT увеличиваются, т.е. 1 K с 12°C и 7°C, соответственно, до 13°C и 8°C, соответственно, средняя разность температур, MTD, увеличится (см. Рисунок 3.5 ). Следовательно, в испарителе будет испаряться большее количество хладагента, чем раньше. Однако компрессор по-прежнему удаляет то же количество пара, что и до изменения температуры воды. Таким образом, избыток газа, который не удаляется компрессором, остается внутри испарителя. Накопление избыточного пара в испарителе приводит к повышению давления и температуры на стороне хладагента. Повышенное давление пара означает, что плотность пара также увеличивается. Следовательно, при каждом такте компрессора сжимается большая масса хладагента, т. е. производительность компрессора увеличится, если EWT и LWT увеличатся на 1 K. Однако впоследствии испаритель и компрессор найдут новую рабочую точку, в которой образуются равные массы паров хладагента. испарителем и удаляется компрессором. Таким образом, при изменении условий в системе хладагента компрессор и испаритель вместе найдут новую рабочую точку.

Таким образом, избыток газа, который не удаляется компрессором, остается внутри испарителя. Накопление избыточного пара в испарителе приводит к повышению давления и температуры на стороне хладагента. Повышенное давление пара означает, что плотность пара также увеличивается. Следовательно, при каждом такте компрессора сжимается большая масса хладагента, т. е. производительность компрессора увеличится, если EWT и LWT увеличатся на 1 K. Однако впоследствии испаритель и компрессор найдут новую рабочую точку, в которой образуются равные массы паров хладагента. испарителем и удаляется компрессором. Таким образом, при изменении условий в системе хладагента компрессор и испаритель вместе найдут новую рабочую точку.

На рис. 3.6 показаны три рабочие линии для компрессора с разными температурами испарения, но с постоянной температурой конденсации для каждой линии компрессора. Мощность всасывания компрессора соответствует определенной холодопроизводительности (THA) при каждой степени сжатия. Повышение температуры испарения при постоянной температуре конденсации приводит к повышению производительности компрессора.

Повышение температуры испарения при постоянной температуре конденсации приводит к повышению производительности компрессора.

Так же, как каждый компрессор имеет свою собственную рабочую линию, каждый испаритель имеет свою собственную рабочую линию. Рисунок 3.7 показывает, что производительность испарителя снижается при повышении температуры испарения. Одна из линий компрессора (Tcond = 40°C) в Рисунок 3.6 также нанесена на Рисунок 3.7 . Рабочая линия компрессора пересекает каждую рабочую линию ППТО только один раз. Точка пересечения, отмеченная кружком на рис. 3.7, определяет температуру испарения и, следовательно, охлаждающую способность конкретной комбинации компрессор/ППТО. Это подчеркивает важность правильного согласования компрессора и ППТО для достижения желаемых условий эксплуатации.

Температура конденсации также может колебаться по разным причинам. Одна из причин заключается в том, что перепады давления всасывания могут влиять на степень сжатия компрессора, что приводит к изменению давления конденсации, т. е. к другой температуре конденсации. Другими причинами могут быть изменения расхода или температуры охлаждающей воды в конденсаторе.

е. к другой температуре конденсации. Другими причинами могут быть изменения расхода или температуры охлаждающей воды в конденсаторе.

Рисунок 3.8 подобен Рисунок 3.6 , с той разницей, что характеристическая рабочая линия построена для постоянных температур испарения и переменных температур конденсации. Обратите внимание, что влияние повышенной температуры конденсации на теплопроизводительность компрессора (THR) меньше, чем влияние повышенной температуры испарения на холодопроизводительность компрессора (THA) (см. рис. 3.6). Теплопроизводительность компрессора лишь незначительно снижается при повышении температуры конденсатора.

На рис. 3.9 показаны рабочие точки для трех различных конденсаторов SWEP. Из рисунков 3.6, 3.7, 3.8 и 3.9 можно сделать вывод, что изменение температуры испарения влияет на холодопроизводительность/конденсацию в большей степени, чем изменение температуры конденсации. Таким образом, для поддержания расчетной общей производительности системы более важно поддерживать расчетную температуру испарения, чем расчетную температуру конденсации.

Таким образом, для поддержания расчетной общей производительности системы более важно поддерживать расчетную температуру испарения, чем расчетную температуру конденсации.

Таблица 3.3. Влияние изменений температуры испарения и конденсации на холодопроизводительность (Q2), общую теплоту абсорбции (THA), теплопроизводительность конденсатора (Q1) или общую теплоту отвода (THR) и потребляемую мощность компрессора (Вт). Также показаны коэффициенты производительности чиллера (COPREF) и теплового насоса (COPHP). Таблица действительна для TEVAP=2°C и TCOND=40°C.

Значения в таблице 3.3 были рассчитаны в программе проектирования компрессоров.

<< назад | следующий >>

Compressor Performance

Massimiliano di Febo и Pasquale Paganini

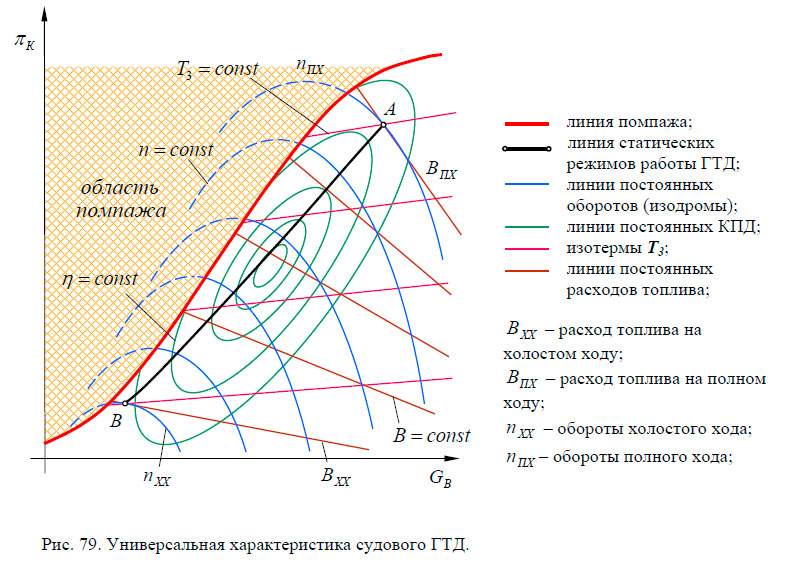

Определение эффективности центрифугированных компрессоров в условиях Off-Design

By Massimiliano di Febo & Pasquale Paganini

. а также промежуточные технологические установки. Способность обнаруживать ранние признаки возможной неисправности играет решающую роль в определении эффективности и прибыльности предприятия.

а также промежуточные технологические установки. Способность обнаруживать ранние признаки возможной неисправности играет решающую роль в определении эффективности и прибыльности предприятия.

Традиционные методы профилактического обслуживания связаны с вибрационными и структурно-динамическими аспектами работы ротора. Но стратегии прогнозирования, основанные на анализе производительности, помогают диагностировать состояние машины во время работы.

Для центробежных насосов, например, модели машин используются для сравнения измеренных характеристик с расчетными характеристиками. Этот же процесс более сложен для центробежных компрессоров из-за зависимости производительности компрессора от состава газовой смеси и условий на входе (давление и температура). Поэтому требуется более сложная модель.

Одна из основных трудностей при анализе производительности центробежных компрессоров связана с необходимостью составления карты производительности, адаптированной к фактическим условиям на входе. Один из подходов состоит в том, чтобы уменьшить сложность проблемы, рассматривая напор компрессора как неизменный и применяя упрощенные машинные формулы. Это работает для диапазонов низкого давления и постоянных газовых смесей.

Один из подходов состоит в том, чтобы уменьшить сложность проблемы, рассматривая напор компрессора как неизменный и применяя упрощенные машинные формулы. Это работает для диапазонов низкого давления и постоянных газовых смесей.

Однако ошибка возникает, как только повышается давление или меняется газовая смесь. В этих ситуациях необходимо адаптировать проектные характеристики к условиям эксплуатации.

Отправной точкой является наличие кривой производительности центробежного компрессора, соответствующего состава газовой смеси и термодинамических условий (давление и температура). Имея эти входные данные, можно рассчитать ожидаемую производительность компрессора.

Элементы, необходимые для достижения этой цели, включают: Справочные и проектные карты компрессоров, доступные от OEM-производителей; эталонные входные условия и непроектные входные условия. Программный инструмент Cmap используется для анализа этих данных и создания точной модели производительности.

Возьмем компрессор, работающий с нестандартными условиями на входе. Модель рассчитывала при фактическом расходе значения ожидаемого давления, температуры, напора и КПД в нерасчетных условиях и сравнивала их с измеренными. Это выявило погрешность около 9% для давления нагнетания по сравнению с первоначальным проектным расчетом. Этот подход проверен в полевых условиях для прогнозирования производительности компрессора. Различные уравнения состояния могут быть включены в расчеты, основанные на изменениях газовой смеси.

Модель рассчитывала при фактическом расходе значения ожидаемого давления, температуры, напора и КПД в нерасчетных условиях и сравнивала их с измеренными. Это выявило погрешность около 9% для давления нагнетания по сравнению с первоначальным проектным расчетом. Этот подход проверен в полевых условиях для прогнозирования производительности компрессора. Различные уравнения состояния могут быть включены в расчеты, основанные на изменениях газовой смеси.

Эти результаты обеспечивают полезную аналитическую основу для принятия решений по техническому обслуживанию компрессора. В большинстве случаев отклонения указывают на ранние стадии проблемы. Это оказывается особенно полезным для тех центробежных компрессоров, которые работают в диапазоне высоких давлений, а также при изменяющихся во времени условиях процесса.

Этот метод также открывает двери для непрерывного мониторинга производительности машины. Защита от перенапряжения может быть усилена автоматическими обновлениями, касающимися фактического состояния на входе из-за различных давлений и температур на входе, а также различного состава газа.