Строительные блоки. Технология производства блоков

Процесс производства строительных блоков на вибростанках Вибромастер можно представить в виде следующей технологической схемы:

Таким образом, производство строительных блоков включает в себя следующие технологические этапы:

Приготовление жесткой бетонной смеси из цемента, заполнителя и воды

Раствор лучше всего готовить в бетономешалке принудительного типа (т.е. со смешивающими лопастями).

Из предлагаемого нами ассортимента это модели смесителей Вибромастер РП-200 и Вибромастер СБ-80. Бетономешалки гравитационного типа («груши») использовать можно, но получить при этом качественное смешивание не получится.

Смешивать также можно и вручную, лопатой в любой емкости. При этом для приготовления жесткой смеси потребуется значительные физические усилия. Крайне мала будет и производительность такого перемешивания.

В зависимости от использованного заполнителя (керамзит, опилки, шлак, песок) получаем соответственно раствор будущего керамзитобетона, опилкобетона, шлакобетона, пескобетона.

Цикл вибропрессования

Цикл вибропрессования, состоит из следующих этапов:

- Загрузка раствора в форму станка (производится вручную)

- Уплотнение в форме с помощью вибрации и прижима (пуансона).

Уплотнение в форме под действием вибратора занимает обычно 20-30 секунд. Это время и качество уплотнения зависит только от вибратора. На станках «Вибромастер» мы применяем только настоящие сертифицированные вибраторы с большой возмущающей силой. Поэтому качество шлакоблоков и скорость производства гарантируется. - Выемка блока из формы происходит сразу же после уплотнения. Блок остается либо на поддоне, либо прямо на земле (в зависимости от конструкции станка). Жесткий раствор и качественное уплотнение позволяют полученному блоку не рассыпаться и держать форму “самостоятельно” и “не поплыть” во время высыхания. Блок на поддоне можно сразу же перенести на стеллаж для дальнейшей сушки и набора прочности.

Некоторые модели вибростанков «Вибромастер» предусматривают распалубку формы непосредственно на месте сушки.

Некоторые модели вибростанков «Вибромастер» предусматривают распалубку формы непосредственно на месте сушки.

В итоге получаем отформованный стеновой строительный блок. Опять же, в зависимости от состава это может быть:

- керамзитобетонный блок,

- арболитовый блок,

- шлакоблок,

- пескоблок.

Необходимый набор прочности

Набор первоначальной прочности (достаточный для складирования) происходит при естественной температуре от 36 до 96 часов (без применения специальных добавок – ускорителей твердения – ХК, релаксола и других). Это время в данном случае зависит только от свойств цемента и температуры окружающего воздуха.

При использовании указанных ускорителей твердения это время может быть уменьшено до 5-8 часов (в зависимости от дозировки ускорителя).

Очень желательно в первые дни набора прочности предохранять блоки от пересыхания. Для этого достаточно накрывать их пэ пленкой. Также можно время от времени поливать блоки водой.

Набор отпускной прочности (согласно ГОСТ – не менее 50% от расчетной окончательной) происходит при положительной температуре примерно в течение недели. После этого периода блоки уже можно продавать потребителю и использовать на стройплощадке.

Набор 100%-ой прочности протекает в течение 28 суток при положительной температуре.

Технология производства блоков в виде печатной брошюры бесплатно прилагается к любому из станков «Вибромастер». В “Технологии производства строительных блоков” (ее объем – свыше ста страниц текстовой и графической информации) приведены все возможные составы формовочной смеси (в т.ч. и бесцементные, на основе природных вяжущих веществ – извести, гипса, магнезии и их смесей) для изготовления шлакоблоков, керамзитобетонных блоков, арболитовых блоков, пескоблоков, саманных камней из грунтобетона, а также для всех других видов блоков. Используя приведенные в технологии методики, Вы также сможете самостоятельно рассчитать составы смесей с использованием имеющихся в Вашем распоряжении местных заполнителей.

Фактически – это целый справочник по всем основным вопросам производства строительных блоков. Отдельно от оборудования он не предоставляется и не продается.Помимо технологии производства к установкам прилагается подробная инструкция по работе с ними. Для работы на установках не требуется специального обучения и каких-то особенных навыков работы. Будет достаточно внимательно ознакомиться с технологией производства и инструкцией.

Вы также можете посмотреть следующие разделы

- Cтроительные блоки

- Исходные компоненты

- Конструкция станков

- Сертификация

- О нашей марке “Вибромастер”

- ГОСТы и СНиПы

- Термоблок

Технология изготовления стеновых блоков

У частных застройщиков строительные блоки пользуются высоким спросом из-за оптимального соотношения цены и качества. Сегодня керамзитобетонные блоки считаются одним из наиболее популярных строительных материалов. Для производства строительных блоков используется оборудование для формовки блоков.

Что же нужно знать для собственного производства керамзитобетонных и арболитовых стеновых блоков?

Керамзитобетонные стеновые блоки

Исходным сырьем для изготовления керамзитобетонных блоков служит керамзит – вспененная и обожженная глина, вода и цемент. В изломе гранула керамзита имеет структуру застывшей пены. Спекшаяся оболочка, покрывающая гранулу, придает ей высокую прочность. Керамзит, обладающий высокой прочностью и легкостью, является основным видом пористого заполнителя. Поэтому высококачественные керамзитобетонные блоки имеют плотность от 600 до 1800 кг/м3.

Как строительный материал керамзитобетонные блоки представляет собой лёгкий бетон, в котором заполнителем является керамзит – ячеистый материал в виде гранул. Так что свои дополнительные преимущества керамзитобетон получает во многом за счет именно керамзита. А именно усиление тепло- и звукоизолирующих свойств бетона, влагостойкость, стойкость к химическим воздействиям.

Применяя керамзитобетон можно существенно снизить вес зданий и конструкций, достигнув ряда положительных технико-экономических показателей. В климатических условиях России будет достаточно уложить керамзитобетонные блоки в один ряд при строительстве основных внешних стен, чтобы соблюсти нормы теплосбережения строительных конструкций.

Арболитовые стеновые блоки

Дерево в России всегда оставалось самым популярным строительным материалом для личного коттеджно-дачного строительства: хорошая теплопроводность, привлекательный внешний вид, сравнительно невысокая стоимость и высочайшая экологичность долгое время делали этот материал действительно наилучшим выбором. Но и серьёзных недостатков у деревянных домов немало, что вкупе с неуклонным ростом стоимости и падением качества деревянного домостроения даёт повод для поиска лучших аналогов. Но, лучшим заменителем дерева, как ни странно, является само дерево.

Арболит – так называемый деревобетон, материал, на 80-90% состоящий из древесной щепы, позволяет не только получить все преимущества деревянного дома, но и обладает рядом существенных плюсов. Сравним особенности практического применения этих материалов в современных условиях.

В строительстве загородных деревянных домов наиболее используемыми разновидностями стеновых материалов сейчас являются обычный брус, оцилиндрованное бревно и клееный брус (в порядке возрастания стоимости). К сожалению, производимые размеры этих материалов практически никогда не превышают 30 сантиметров в диаметре или толщине, ранее же брёвна менее 50см вообще не применялись в строительстве домов из-за слишком больших теплопотерь. Теперь же оцилиндрованные бревна обычно используются 18-24см, выше идёт уже серьёзный рост стоимости. Дома из бруса находятся в аналогичной ситуации. А наиболее престижный материал – клееный брус так вообще редко выпускается толще 21см из-за особенностей производства, да и тот, если качественный – стоит не менее 700 евро за 1м3 (но и цена – не гарантия экологичности используемого клея). Отсюда мы приходим к достаточно важной проблеме современных деревянных домов – на данный момент они просто принципиально не могут использоваться без специальных утеплителей.

Отсюда мы приходим к достаточно важной проблеме современных деревянных домов – на данный момент они просто принципиально не могут использоваться без специальных утеплителей.

Следовательно, мало того что точно придётся забыть о желаниях иметь настоящую бревенчатую или брусовую поверхность внутри дачного дома и произвести дополнительные (иногда весьма немалые) затраты на утеплители, но и вспомнить о том, что с ними – вы в большинстве случаев получаете

Теплопроводность дерева составляет 0.15-0.4 Вт/(мК), арболита – 0.07-0.17 Вт/(мК). Толщина стены из стандартных блоков из арболита (400х200х200 мм.) – 40 см, такая стена по теплосбережению вполне соответствуют классическим стенам из полуметровых бревён и даже превосходят их. И это следует не только из сухих расчетов, но и из практики применения – даже на севере России дома из арболита со стенами такой толщины комфортно эксплуатируются без дополнительного утепления.

Вернёмся к дереву, к наиболее важной из его особенностей – дышащим свойствам деревянных стен. Именно они создают тот уникальный микроклимат деревянных домов из бруса или брёвен, регулируя уровень влажности и обеспечивая пассивную вентиляцию огромной мощности – до 35% внутреннего воздуха в помещении может обновляться через поры стен каждые сутки. Но снова вспомним об утеплении. Безусловно, и сам утеплитель, и соответствующий облицовочный материал можно подобрать также с дышащими свойствами, но… Дышащие стены – это вентиляция. А вентиляция – это наиболее эффективный способ распространения всех ядов. Поэтому, при использовании минваты, пенопласта, многих других видов утеплителей, а также при покрытии стен различными видами красок – просто необходимо использовать плотные пароизолирующие пленки и полностью блокировать «дыхание» стен, чтобы не способствовать и без того немалому распространению отравляющих веществ в помещении.

Стены из арболита, как почти полностью состоящие из дерева, также обладают соответствующими дышащими свойствами, но поскольку не требуют утепления – позволяют использовать простые вентилируемые облицовочные материалы и сохранить в полной мере эту немаловажную особенность, обеспечивающую постоянное поступление чистого, отфильтрованного воздуха через всю поверхность стен.

Далее, главное, в чём дерево всегда проигрывало всем видам кирпича и бетона – высокая горючесть. Различные составы (которые следует учитывать и в расчете стоимости деревянного дома), конечно, снижают степень воспламеняемости, но, во-первых, достаточно слабо, а, во-вторых, со временем уровень защиты падает. К тому же, в данном свете наибольшую проблему опять представляют легковоспламеняемые и высокотоксичные утеплители. Арболит является материалом полностью не поддерживающим горение, и способен действительно долгое время противостоять высоким температурам без каких-либо дополнительных обработок.

Также, большую проблему всегда представляла плохая биологическая устойчивость древесины – гниение, заражение различными грибками и вредителями, просто потеря внешнего вида из-за атмосферных факторов, появление микротрещин и т.д.… И такая проблема именно в современных загородных домах становится ещё более актуальной – при оцилиндровке брёвен оголяются самые мягкие слои древесины, которые значительно сильнее подвержены всем этим факторам. Всё это в какой-то степени решаемо специальными средствами. Но, в любом случае, дерево обязательно требует постоянного ухода и периодических обработок каждые несколько лет. При этом, если упустить момент хоть раз, то уже всёравно останется единственная возможность – облицовывать стены. А, следовательно, и огромные переплаты за внешний вид чисто деревянного дома уходят в никуда. В стеновых блоках из арболита, мало того что древесная щепа механическим образом ограждается от внешних воздействий мощной цементной защитой, так и полностью обработана для дополнительной сохранности (что невозможно произвести для больших массивов дерева) и обладает абсолютной биостойкостью.

В самом процессе строительства дерево имеет ещё ряд неприятных особенностей. Высокая усадка всех видов древесины не позволяет быстро построить деревянный дом – обязательно требуется потратить минимум год на усадку здания (до 10%) и только после этого можно начинать отделку. К тому же, при этом дерево нередко сильно растрескивается, что не только влияет на внешний вид, но, опять же, ухудшает параметры биостойкости и теплоизоляции здания. Строительство домов из бревён ещё и требует затрат на весьма недешевую и непростую операции по конопатке щелей, требующую хороших материалов и профессиональных исполнителей, так как некачественная работа здесь (а проводится она дважды – до и после усадки строения) наносит сильнейший удар по теплосберегающим качествам дома.

Арболит имеет усадку всего 0.4%, поэтому возможно оперативное возведение здания из стеновых блоков в один заход, то есть полное строительство типового садового дома можно завершить, при желании, всего за месяц. И очень весомое качество арболита – чрезвычайно низкая сложность строительства, как и по требованиям к трудозатратам, так и, главное – к профессиональности. Дерево – очень капризный материал и требует грамотного подхода специалистов. Даже громкое имя строительной компании – не залог качества, и узнать кто и как на самом деле строит ваш дом – практически невозможно, если вы сами не строитель. На полноценную же проверку результата – уйдут годы. А качественно выстроить стены из арболита может любой, кто знаком с простой кирпичной кладкой! И займёт это значительно меньше времени.

В итоге, современное деревянное домостроение на практике оказывается абсолютно неэффективным. В результате длительного, сложного и очень дорогостоящего строительства – возможно получить красивый бревенчатый или брусовый дом (и то только с внешней стороны), набитый утеплителем с сомнительной экологичностью, загерметизированный со всех сторон, требующий постоянной заботы, чтобы сохранять хоть в каких-то разумных параметры огнестойкости и биостойкости. А через некоторое время, даже при качественной постройке и уходе, – всёравно потребующий обшивки вагонкой, блок-хаусом, сайдингом или другими облицовочными материалами. И есть ли смысл во всём этом процессе, если за значительно более низкую цену и в в кратчайшие сроки можно получить дом с изначально теплыми, негорючими и экологичными стенами из арболита.

А через некоторое время, даже при качественной постройке и уходе, – всёравно потребующий обшивки вагонкой, блок-хаусом, сайдингом или другими облицовочными материалами. И есть ли смысл во всём этом процессе, если за значительно более низкую цену и в в кратчайшие сроки можно получить дом с изначально теплыми, негорючими и экологичными стенами из арболита.

Материалы для изготовления стеновых блоков

ЦементДля стеновых блоков цемент является наилучшим вяжущим. Цемент обладает достаточной скоростью твердения, обеспечивает высокую прочность и влагоустойчивость изделий. Для изготовления изделий могут применяться все типы цементов с маркой прочности от 400 до 500. Минимальные затраты на цемент обеспечиваются, когда его марка прочности в 1,5…2 раза выше требуемой прочности изделий.

ЗаполнителиВ качестве заполнителей обычно используют песок, щебень, шлаки, золы, керамзит, опилки, древесную щепу и другие инертные материалы, а также их любые комбинации. В заполнителе должны отсутствовать чрезмерное количество пыли, мягкие глинистые включения, лед и смерзшиеся глыбы. Для размораживания смерзшихся кусков заполнителя его постоянные хранилища желательно размещать в теплых зонах помещений или снабжать выходные люки бункеров с заполнителями устройствами парового подогрева. Такой подогрев способствует также более быстрому твердению бетона в холодное время года.

Мелкий заполнитель (за исключением зол) по гранулометрическому составу должен относится к группам «крупный» и «средний» (Мк более 2,0). Использование заполнителя меньшей крупности допускается в сочетании с крупным заполнителем. Наличие в песке зерен размером свыше 10мм не допускается. Количество пылевидных, илистых и глинистых частиц в природном песке не должно превышать 3%. Мелкий заполнитель следует хранить на складе в бункере, закрытом от атмосферных осадков. В зимнее время должен обеспечиваться подогрев заполнителя.

Установлено – если стружка или щепа будут слишком длинными (более 40 мм.) – ухудшаются характеристики прочности на сжатие, если щепа мелкая, или это опилки – резко ухудшаются характеристики прочности на изгиб (мелкие частички не обеспечивают армирующего эффекта), и дерево просто становиться как наполнитель, не неся никакой пользы и не улучшая материал.

Заполнители обычно подразделяются на два вида: мелкие и крупные.

1. Мелкие заполнители

Имеют размер зерен от 0,01 до 2 мм. Обычный песок является наиболее широко применяемым мелким заполнителем. Небольшое содержание в песке ила, глины или суглинков допустимо при условии, что их количество не превышает 10% по весу. Отходы щебеночного производства – мелкие частицы гранита, доломита, мрамора и т.п., зола-унос, мелкая фракция шлаков также относятся к этой группе. Мелкий заполнитель обеспечивает пластичность смеси, уменьшает количество трещин в изделиях и делает их поверхность более гладкой. Однако избыток мелкого заполнителя, и особенно его пылевидной составляющей, снижает прочность изделий.

2. Крупные заполнители

К крупным заполнителям относятся материалы, имеющие размер зерен 5 и более мм. В составе бетонной смеси крупный заполнитель необходим для создания внутри изделия пространственной рамы, от прочности которой зависит прочность изделия. Обычно недостаточная прочность изделия (при качественном вяжущем) объясняется недостатком в бетоне крупного заполнителя. Избыток крупной фракции заполнителя в смеси приводит к тому, что поверхность изделий и их грани получаются пористыми и неровной формы, а при транспортировке готовых изделий увеличивается количество боя. С увеличением размеров зерен крупного заполнителя прочность изделий возрастает.

Максимальная фракция заполнителя составляет 15 мм. При увеличении размера зерен появляется вероятность их заклинивания в затворе бункера, загрузочном ящике и матрице. При этом в загрузочном ящике гнутся ворошители и создаются избыточные нагрузки на их подшипники и цепной привод, а при попадании больших камней в матрицу – гнуться ее перемычки и пуансон. В качестве крупного заполнителя широкое распространение получил гравий – совокупность окатанных зерен и обломков, получаемых в результате естественного разрушения и перемещения скальных горных пород. Гравий должен быть чистым, прочным и не содержать каких-либо мелких включений. Щебень из природного камня является наиболее распространенным крупным заполнителем, получаемым в результате искусственного дробления горных пород. Не рекомендуется применять щебень из сланцев, т.к. они не обеспечивают долговечность изделий. Очень важно, чтобы в щебне не было пыли, для чего его целесообразно промывать. К крупным заполнителям относится также большая группа различных легких заполнителей.

В качестве крупного заполнителя широкое распространение получил гравий – совокупность окатанных зерен и обломков, получаемых в результате естественного разрушения и перемещения скальных горных пород. Гравий должен быть чистым, прочным и не содержать каких-либо мелких включений. Щебень из природного камня является наиболее распространенным крупным заполнителем, получаемым в результате искусственного дробления горных пород. Не рекомендуется применять щебень из сланцев, т.к. они не обеспечивают долговечность изделий. Очень важно, чтобы в щебне не было пыли, для чего его целесообразно промывать. К крупным заполнителям относится также большая группа различных легких заполнителей.

В воде, используемой для приготовления бетона, должны отсутствовать примеси масел, кислот, сильных щелочей, органических веществ и производственных отходов. Удовлетворительной считается вода питьевого качества или вода из бытового водопровода. Вода обеспечивает гидратацию (схватывание) цемента. Любые примеси в воде могут значительно снизить прочность бетона и вызвать нежелательное преждевременное или замедленное схватывание цемента. Кроме того, загрязненная вода может привести к образованию пятен на поверхности готового изделия. Температура воды не должна быть ниже 15° С, поскольку снижение температуры ведет к увеличению времени схватывания бетона. Воду рекомендуется подавать в смеситель через перфорированную трубу.

Химические добавки к бетонуВ последние годы достигнут значительный прогресс в области разработки различных химических присадок к бетону. Они используются для снижения расхода цемента, увеличения скорости его схватывания, сокращения продолжительности тепловлажностной обработки изделий, придания бетону способности твердеть в зимнее время, повышения его прочности и морозостойкости.

Из добавок ускорителей твердения наиболее распространен хлористый кальций СаСl. Количество добавок хлористого кальция составляет 1. ..3% от массы цемента. Эти добавки повышают прочность бетона в возрасте 3 суток в 2…4 раза, а через 28 суток прочность оказывается такой же, как и у бетона без добавок.

..3% от массы цемента. Эти добавки повышают прочность бетона в возрасте 3 суток в 2…4 раза, а через 28 суток прочность оказывается такой же, как и у бетона без добавок.

Хлористый кальций применяется как в сухом виде, так и в растворе. В сухом виде он добавляется в заполнитель, в растворе вносится в предназначенную для приготовления смеси воду с сохранением суммарного количества воды в смеси. Добавление СаСl несколько увеличивает стоимость исходных материалов, однако за счет более быстрого набора прочности обеспечивает изготовителю строительных изделий экономию энергии на обогрев помещения для их вылеживания перед отгрузкой заказчику, значительно превышающую расходы на хлористый кальций, а также уменьшает количество боя изделий при транспортировке.

Большой положительный эффект в производстве бетонных изделий дает использование воздухововлекающих добавок: древесной опыленной смолы СДО нейтрализованной воздухововлекающей смолой СНВ, теплового пекового клея (КТП), сульфитно-дрожжевой бражки (СДБ). Воздухововлекающие добавки улучшают подвижность смеси при заполнении матрицы вибропресса, повышая этим качество поверхности изделий и уменьшая количество боя. Главным достоинством воздухововлекающих добавок является увеличение морозостойкости бетона. Эффект повышения морозостойкости объясняется насыщением пузырьками воздуха пор бетона, что уменьшает проникновение в них воды и препятствует возникновению разрушающих напряжений в бетоне при замерзании капиллярной воды за счет демпфирующего сжатия пузырьков воздуха.

Воздухововлечение несколько снижает прочность бетона, поэтому не следует вводить в него большое количество воздухововлекающей добавки. Например, количество СДБ, вводимой в бетонную смесь, составляет 0,15…0,25% от массы цемента в пересчете на сухое вещество бражки. Оптимальное количество других добавок не превышает 1% от массы цемента и уточняется экспериментально.

Перечень некоторых химических добавок

|

№ |

Наименование химической добавки |

Нормативная документация |

Содержание от массы цемента, % |

|

Воздухоотвлекающие добавки |

|||

|

1 |

СДО смола древесная омыленная |

ТУ 81-05-02-78 |

~ 0,01. |

|

2 |

Смола нейтрализованная СНВ |

ТУ 81-05-75-74 |

~ 0,01…0,02 |

|

Пластифицирующие добавки |

|||

|

3 |

Сульфитно-дрожжевая бражка СДБ |

ТУ 81-04-225-73, ОСТ 81-79-71 |

~ 0,2 |

|

4 |

Поверхностно активный щелок ПАЩ-1 |

ТУ 6-03-26-77 |

~ 0,15…0,35 |

|

5 |

Суперпластификатор С-3 (разжижитель) |

ТУ 6-1429-258-79 |

~ 0,3…0,7 |

|

6 |

Лингосульфанаты технические ЛСТ |

ТУ 13-0281036-05 |

~ 0,2…0,3 |

|

7 |

Лингосульфанаты ЛСБУ |

ТУ 13-7308001-738 |

~ 0,2…0,3 |

|

8 |

Лингосульфанаты модифицированные ЛСТИ |

ОСТ 13-278 |

~ 0,2…0,3 |

|

Пластифицирующие-воздухоотвлекающие |

|||

|

9 |

Мылонафт |

ГОСТ 13302 |

~ 0,02 |

|

10 |

Асидол |

ГОСТ 13302 |

~ 0,02 |

|

11 |

Этилсиликонат натрия ГКЖ-10 и метилсиликонат натрия ГКЖ-11 |

ТУ 6-02-6978-72 |

~ 0,2 |

|

Газообразующие (гидрофобизирующие) |

|||

|

12 |

Полигидроксилоксан ГКЖ-94 |

ГОСТ 10834-76 |

~ 0,1 |

Составы для изготовления стеновых камней

|

№ |

Марка камня по прочн. |

Вид бетона |

Марка бетона |

Объемная масса сухого бетона кг/м3 |

Материал |

Расход материалов (сухих) на 1 м3 |

|

|

по массе, кг |

по объему, м3 |

||||||

|

1 |

75 |

Песчаный бетон |

М200 |

1970-2020 |

Портландцемент М400 |

320 1650-1700 |

0,26 1,13 0,16 |

|

2 |

50 |

Керамзито-бетон на кварцевом песке |

М150 |

1430-1590 |

Портландцемент М400 |

230 600-760

600 190 |

0,18 0,91

0,40 0,19 |

|

3 |

50 |

Шлакобетон |

М150 |

1650-1750 |

Портландцемент М400 |

250 1400-1500 200 |

0,2 1,25 0,20 |

|

4 |

50 |

Золошла-ковый бетон |

М150 |

1400-1600 |

Портландцемент М400 |

200 650-700 550-700 |

0,16 1,58

0,70 0,28 |

|

5 |

50 |

Бетон на известня-ковом щебне |

М150 |

1870-1970 |

Портландцемент М400 |

220 1650-1750 |

0,18 1,25 |

|

6 |

35 |

Бетон на щебне из кирпичного боя |

М100 |

1520-1670 |

Портландцемент М400 |

170 1350-1500 |

0,14 1,25 |

|

7 |

35 |

Керамзито-золобетон |

М100 |

1270-1470 |

Портландцемент М400 |

170 600-700 |

0,14 0,87 |

|

8 |

35 |

Золопесча-ный бетон |

М100 |

1710-1780 |

Портландцемент М400 |

200 |

0,16 |

|

9 |

35 |

Перлитобетон на кварцевом песке |

М100 |

1340-1355 |

Портландцемент М400 |

370 170-185 |

0,3 0,85 |

|

10 |

25 |

Бетон на щебне из туфа |

М75 |

1220-1345 |

Портландцемент М400 |

220 1000-1125 |

0,18 1,25 |

|

11 |

25 (сплош-ной камень) |

Опилкобетон на кварцевом песке |

М35 |

1090-1115 |

Портландцемент М400 |

300 150-175 |

0,24 1,25 |

|

12 |

25 (сплош-ной камень) |

Опилкозо-лобетон |

М35 |

780-910 |

Портландцемент М400 |

250 150-175 |

0,20 1,25 |

|

Примечание: Составы подобраны с использованием сырьевых материалов, отвечающих требованиям ГОСТ; при наличии материалов с другими характеристиками требуется корректировка составов. |

|||||||

Общие рекомендации по изготовлению блоков

Подбор состава бетонной смесиИзготовитель должен творчески подойти к вопросу подбора бетонной смеси и самостоятельно найти ее оптимальный состав, руководствуясь приведенными ниже рекомендациями и готовыми рецептами. Процесс поиска оптимального состава не является сложным и не требует особой квалификации. В его основе лежит перебор различных комбинаций имеющихся в распоряжении изготовителя компонентов и испытания изготовленных из них образцов изделий. На основании большого опыта работы и наблюдений за работой вибропрессующих линий, можно утверждать, что качество получаемых на них изделий зависит на 70% от качества смеси и на 30% от умения оператора, работающего за пультом управления вибропрессом.

Процесс поиска оптимального состава не является сложным и не требует особой квалификации. В его основе лежит перебор различных комбинаций имеющихся в распоряжении изготовителя компонентов и испытания изготовленных из них образцов изделий. На основании большого опыта работы и наблюдений за работой вибропрессующих линий, можно утверждать, что качество получаемых на них изделий зависит на 70% от качества смеси и на 30% от умения оператора, работающего за пультом управления вибропрессом.

Во-первых, изготовленные из смеси камни должны иметь необходимую прочность. Этот параметр зависит от количества введенного в смесь вяжущего и соотношения между собой мелкой и крупной фракции заполнителя. Во-вторых, смесь должна хорошо формоваться в матрице, что зависит от ее влажности и опять от соотношения мелкой и крупной фракции. Смесь должна быть в меру сыпучей для быстрого и полного заполнения матрицы и в меру липкой для удержания формы изделия после его выпрессовки из матрицы.

В связи с тем, что для получения необходимой прочности изделий смесь должна содержать вполне определенное количество вяжущего (например, при изготовлении стеновых камней количество цемента марки 400 обычно составляет 200…230 кг на один кубический метр смеси), изготовитель не может в широких пределах влиять на смесь меняя содержание вяжущего. В его распоряжении остается только подбор правильного соотношения мелкой и крупной фракции заполнителя и количества воды. В процессе этого подбора изготовитель может столкнуться с рядом противоречий. Например, сочетание мелкого и крупного заполнителя, которое позволяет достичь максимальной прочности, может привести к слишком грубой структуре и неровной поверхности изделий, что затруднит их реализацию, а состав смеси, который обеспечивает наивысшие теплоизоляционные свойства, может не обеспечивать наилучшие прочностные характеристики изделий. Такие противоречия изготовитель должен разрешать самостоятельно. Соотношение мелкого и крупного заполнителя, пропорция между заполнителем и вяжущим обычно являются компромиссом, которым изготовитель обеспечивает наиболее важные для него характеристики изделий в ущерб каких-либо других характеристик, с его точки зрения второстепенных. Один изготовитель в качестве главной характеристики может выбрать прочность, а другой – товарный вид изделия или его теплозащитные свойства.

Соотношение мелкого и крупного заполнителя, пропорция между заполнителем и вяжущим обычно являются компромиссом, которым изготовитель обеспечивает наиболее важные для него характеристики изделий в ущерб каких-либо других характеристик, с его точки зрения второстепенных. Один изготовитель в качестве главной характеристики может выбрать прочность, а другой – товарный вид изделия или его теплозащитные свойства.

Точное количество каждого компонента может быть установлено только опытным путем с помощью изготовления и лабораторных испытаний пробных партий изделий. Предварительная оценка прочности смеси может быть сделана без лабораторных испытаний: если внешний вид поверхностей и ребер изделий является удовлетворительным и при этом у изделий через 2…3 суток ребра и углы не обламываются от слабых ударов, можно считать, что состав смеси подобран правильно.

Влияние крупного заполнителяВообще говоря, чем крупнее заполнитель, тем выше прочность изделия. Крупный заполнитель образует внутри изделия жесткий пространственный скелет, который воспринимает основные эксплуатационные нагрузки изделия. Крупный заполнитель повышает прочность изделия на сжатие, увеличивает его долговечность, уменьшает ползучесть, усадку и расход цемента. Однако все эти положительные свойства крупного заполнителя могут проявиться только в том случае, если в смеси присутствует достаточное количество мелких частиц, роль которых заключается в заполнении пространства между крупными зернами и исключении их взаимного сдвига при сжатии изделия. Максимальную прочность бетона при заданном количестве вяжущего обеспечивает такой состав заполнителя, при котором крупные зерна заполняют весь объем изделия и касаются друг друга, между крупными зернами, контактируя с ними и друг с другом, располагаются зерна чуть меньшего размера, оставшееся пространство заполнено еще более мелкими частицами и т.д. до полного заполнения всего объема изделия. На практике такой идеальный состав получать трудно и необязательно. Достаточно обеспечить наличие в смеси двух основных фракций: крупной, размером 5…15 мм и мелкой размером от пыли до 2 мм. Содержание крупной фракции должно составлять 30-60%. В случае использования материала, содержащего меньшее количество крупных зерен, требуется большее количество цемента или гипса, т.к. увеличивается общая цементируемая площадь заполнителя.

Достаточно обеспечить наличие в смеси двух основных фракций: крупной, размером 5…15 мм и мелкой размером от пыли до 2 мм. Содержание крупной фракции должно составлять 30-60%. В случае использования материала, содержащего меньшее количество крупных зерен, требуется большее количество цемента или гипса, т.к. увеличивается общая цементируемая площадь заполнителя.

Если при выпрессовке из матрицы в изделиях появляются большие трещины, то вероятнее всего это происходит из-за недостатка мелких частиц в мелком заполнителе. Недостаток мелких частиц может объясняться, например, вымыванием большого количества очень мелкого песка при промывании мелкого заполнителя. Смесь, имеющая недостаток мелких частиц, менее пластична, склонна образовывать трещины, плохо слипается и формуется. Недостаток мелких частиц может быть устранен добавлением в смесь небольшого количества мелкого песка, каменной пыли или увеличением содержания воздухововлекающих добавок. При этом следует учитывать, что избыток в смеси очень мелких частиц и пыли приводит к потере прочности изделия или к увеличению его себестоимости за счет вынужденного увеличения количества вяжущего (до 20…40%), необходимого для достижения заданной прочности изделий. Необходимость в увеличении содержания вяжущего объясняется следующим. Для получения прочного бетона вяжущее должно покрыть тонким слоем каждую частицу заполнителя. В процессе схватывания бетона покрытые вяжущим частицы срастаются друг с другом и образуется прочное монолитное изделие. Если мелкой фракции слишком много и, кроме того, в ее составе много пыли, то общая площадь частиц заполнителя становится настолько велика, что обычной дозы цемента не хватает на обволакивание всех частиц заполнителя. В бетоне появляются участки не содержащие цемента и прочность изделия снижается.

Количество воды в смесиПри изготовлении изделий методом вибропрессования бетонная смесь требует гораздо меньше воды, чем при обычной заливке бетона в формы. Известно, что слишком большое количество воды в бетоне уменьшает его прочность. Для полного прохождения реакции схватывания достаточно всего 15…20% воды от массы цемента и 40…60% от массы гипса. Бетонная смесь с таким содержанием воды является почти сухой. Метод вибропрессования позволяет применять смеси с минимальным количеством воды, так как заполнение матрицы происходит за счет вибрации и давления на смесь, а не за счет текучести смеси, как в обычном жидком бетоне. Фактически вибропрессование является индустриальным вариантом детской песочницы, в которой с помощью уплотнения влажного песка в игрушечной форме получаются “пирожки”. Влажность бетонной смеси и ее липкость должны быть примерно такими же, как у песка в детской песочнице. При перемешивании недостаточно влажной смеси частицы вяжущего плохо прилипают к частицам заполнителя, отформованные из слишком сухой смеси изделия осыпаются при выпрессовке из матрицы или в них появляются трещины. Избыток воды также оказывает отрицательное воздействие на процесс изготовления изделий. Переувлажненная смесь становится слишком липкой. Это затрудняет заполнение матрицы вибропресса и вызывает разрушение верхней плоскости отформованных изделий из-за прилипания смеси к пуансону при его подъеме. Кроме того, выпрессованные изделия оплывают на поддоне, приобретая бочкообразную форму и теряя точность размеров.

Известно, что слишком большое количество воды в бетоне уменьшает его прочность. Для полного прохождения реакции схватывания достаточно всего 15…20% воды от массы цемента и 40…60% от массы гипса. Бетонная смесь с таким содержанием воды является почти сухой. Метод вибропрессования позволяет применять смеси с минимальным количеством воды, так как заполнение матрицы происходит за счет вибрации и давления на смесь, а не за счет текучести смеси, как в обычном жидком бетоне. Фактически вибропрессование является индустриальным вариантом детской песочницы, в которой с помощью уплотнения влажного песка в игрушечной форме получаются “пирожки”. Влажность бетонной смеси и ее липкость должны быть примерно такими же, как у песка в детской песочнице. При перемешивании недостаточно влажной смеси частицы вяжущего плохо прилипают к частицам заполнителя, отформованные из слишком сухой смеси изделия осыпаются при выпрессовке из матрицы или в них появляются трещины. Избыток воды также оказывает отрицательное воздействие на процесс изготовления изделий. Переувлажненная смесь становится слишком липкой. Это затрудняет заполнение матрицы вибропресса и вызывает разрушение верхней плоскости отформованных изделий из-за прилипания смеси к пуансону при его подъеме. Кроме того, выпрессованные изделия оплывают на поддоне, приобретая бочкообразную форму и теряя точность размеров.

При изготовлении стеновых камней оптимальным является такое количество воды в смеси, при котором поверхность выпрессованных из матрицы камней имеет сухой вид, но при перемещении поддонов от стола вибропресса к стеллажу накопителя в изделиях не появляются трещины. Опытные операторы обычно легко оценивают качество смеси для всех изделий визуально, по ее внешнему виду в работающем смесителе. В процессе работы оператор смесителя может останавливать его для оценки влажности смеси на ощупь, путем сильного сжатия ее в руке. Если при этом получается не рассыпающийся плотный комок без выступающей влаги и при затирании его поверхности каким-либо гладким металлическим предметом получается гладкая, блестящая, влажная поверхность, то количество воды подобрано правильно.

Приготовление бетонной смеси необходимо осуществлять в соответствии с требованиями СНиП 3.03.09.01-85.

Перемешивание смеси играет важную роль в получении прочного бетона. Цель перемешивания состоит в покрытии каждой частицы заполнителя тонкой пленкой вяжущего. Для приготовления бетонной смеси следует использовать смесители принудительного действия, соответствующие ГОСТ 16349-85. Объем замеса должен быть не более 0,75 и не менее 0,4 полезной емкости смесителя. Продолжительность приготовления бетонных смесей, за исключением смесей с древесным заполнителем должна составлять 4-5 мин., в том числе 2-3 мин. после введения воды затворения. Время, прошедшее от приготовления бетонной смеси до ее использования, как правило, не должно превышать более 40 мин., для смесей с добавкой ускорителя твердения – 20 мин.

При приготовлении опилкобетона или арболита в бетоносмеситель предварительно загружают древесный заполнитель, добавляют раствор химических добавок и перемешивают в течение 1-1,5 мин. Затем загружают песок, (золу), цемент и перемешивают в течение 1 мин., после чего заливают остальную воду и окончательно перемешивают смесь в течение 2-3 минут. При изготовлении перлитобетона в бетоносмеситель предварительно загружают перлит, затем остальные материалы и воду.

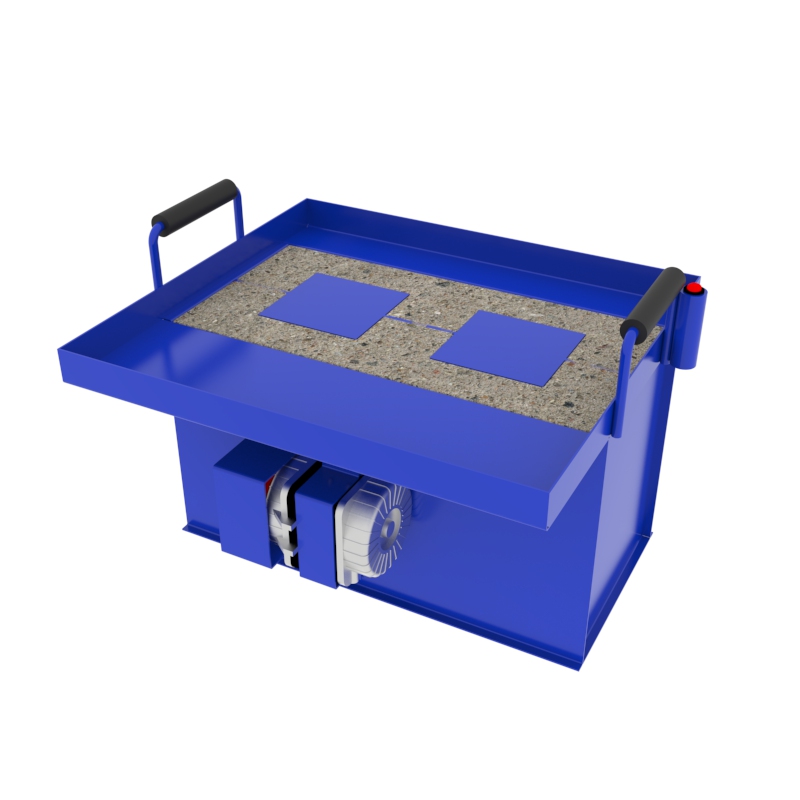

Комплекс для производства строительных блоков

Комплекс РК250 – оборудование для производства кирпича и блоков путем порционного уплотнения. Для изготовления блоков можно использовать разные сыпучие материалы: грунтобетон, опилкобетон, цемент, перлит и песок.

Иметь собственный дом за городом сегодня уже не мечта, а острая необходимость. Выехать из загазованного города, отдохнуть на природе, подышать свежим воздухом, набраться энергии на рабочую неделю. Казалось бы, что может быть проще, если на рынке строительства предложения на любой вкус и цвет.

Да и спрос на все очень велик. Единственное, что сдерживает покупателя – это низкая платежеспособность. Если молод, то придется в течении долгих лет выплачивать дорогие кредиты, а если ты уже в возрасте – остается только горько вздыхать об упущенных возможностях.

Единственное, что сдерживает покупателя – это низкая платежеспособность. Если молод, то придется в течении долгих лет выплачивать дорогие кредиты, а если ты уже в возрасте – остается только горько вздыхать об упущенных возможностях.

Ценовая политика материалов, согласно рынку предложений, колеблется в широком диапазоне, но даже самые низкие цены, которые предлагают производители, можно снизить в 2 раза. И сделать загородное жилье доступным даже для семей с низким и средним доходом.

Раз мы делаем такое заявление, значит у нас в руках есть 100% технология, которая действительно может изменить ситуацию на рынке и покрыть спрос на качественный и не дорогой строительный материал.

Комплекс для строительных блоков РК250 уже на стадии тестирования зарекомендовал себя, как один из лучших комплексов для производства строительного материала массового спроса – грунтоблоков.

Отличительной особенностью комплекса является его оперативная дислокация прямо на площадке строительства. Что очень сильно сэкономит транспортные средства. Использовать эту конструкцию можно как в промышленных целях, так и для индивидуального пользования.

Очень бюджетный вариант для предпринимателей, поскольку окупаемость его, из расчета 2000 р. за квадратный метр в течении 6-7 месяцев.

Новая технология, которая позволяет уже сегодня наладить производство стеновых блоков по выгодным для клиента ценам. При таком бюджетном варианте можно воплотить в жизнь самые смелые проекты в любом селе или деревне. Дешевое жилье, хозяйственные постройки, фермы, подсобные помещения.

Наружные стеновые блоки высокоустойчивые и тепло сберегающие. Они обладают высокой плотностью и прочностью по всему объему. А их точные размеры позволяет правильно рассчитать необходимое количество. Термообработка стеновым строительным материалам не требуется. Они прекрасно досушиваются в естественных условиях. Находясь на одном месте можно изготовить блоки различных вариантов и видов. Это внесет архитектурные элементы при строительстве.

Это внесет архитектурные элементы при строительстве.

Конструкция легкая для транспортировки. Помещается в кузов стандартной «Газели». Научиться работать на таком агрегате – 2-4 часа времени.

Для круглогодичного производства, конечно нужно помещение для работы и хранения материалов. Зато сезонную работу можно проводить на выезде. Очень экономичен в потреблении электроэнергии.

Наш комплекс просто незаменим в экстремальных и тяжелых условиях, в местах ликвидаций стихийных бедствий, катаклизмов, войн. Благодаря его избыточной прочности, надежности и простоте в управлении можно справиться с задачами в кратчайшие сроки. А возможность производить блоки из подручного материала и грунта прямо на месте работы ставит ее на первое место среди производителей стеновых строительных материалов.

Автоматический станок для производства строительных блоков QT6 | Производитель оборудования для производства блоков

Применение

Автоматический станок для производства строительных блоков QT6 был специально разработан для производства различных блоков – стеновых блоков, блоков для внутренних стен, блоков для стен с узорами, напольных плит, арматурных блоков для плотины, перегонной блокировки, бордюрных камней и т.п. Каждая пресс-форма может изготавливать 6 блоков 400×200×80мм. Цветные дорожные блоки могут быть произведены путем оснащения вторым подающим устройством.

Данная машина для формовки блоков использует песок, камень, цемент, зольную пыль, шлак, металлосодержащий шлак, породные примеси, керамзит, перлит и многие другие виды промышленных отходов. Параметры устройства

| Цикл литья | 15-25сек |

| Возбуждающая сила | 60кН |

| Частота вращения двигателя | 50Гц |

| Общая мощность двигателя | 33кВт |

| Общая масса | 7. 5т 5т |

| Габариты | 5210×3530×2780 мм |

1. Сенсорный экран и ПЛК Siemens (Германия) используются в электросистеме и контрольной системе машины для формовки блоков, включая логическое управление для системы безопасности и диагностики отказа.

2. Для гидравлических компонентов используется редукционный клапан для регулировки подачи масла и давления, в соответствии с различными требованиями производства.

3. Производство блоков осуществляется путем использования высокопрочного кожуха и специальных материалов, характеризующихся хорошей твердостью, вибропрочностью и долгим сроком службы.

4. Для автоматической машины для производства блоков используются четырехполюсники линейный прибор наведения и сверхдлинная направляющая втулка, которые обеспечивают точные движения формы.

5. Благодаря 360° ротационному подающему устройству гарантируется высокая производственная эффективность.

Модели блоков и кирпичей

Бетонный блок, ½ длины: QSZ45

Бетонный блок со связывающей балкой: QSZ28,QSZ27

Бетонный блок с закруглённой лицевой поверхностью: B13, B19, B20, B9, B11, B12

Пустотелый блок для кладки дымоходов: QSZ26, QSZ27

Блок столбцов: QSZ24

Угловой бетонный блок: B3

Двойной блок: C6

Блок уменьшенной высоты: QSZ37

Легковесный блок: QSZ23, ZMG1002, ZMG1005, ZMG1007

Цветной бетонный блок: QSZ33, QSZ34, QSZ35, QSZ36, QSZ40, QSZ41, QSZ42, QSZ43, ZMG1013, ZMG1012

Схожая продукция

Оборудование для производства блоков, изготовление кирпичей, цементные блоки, шлакоблок, пустотелый блок, бетонный блок

Производство строительных блоков в Тольятти с доставкой

Строительные блоки обладают рядом преимуществ перед многими другими строительными материалами. Они обладают достаточно низкой себестоимостью; один блок по размеру может заменить 4-5 кирпичей, что существенно ускоряет и упрощает строительный процесс, кроме того они обладают достаточно высокой прочностью и высокой тепло и шумоизоляцией. Технология производства строительных бетонных блоков включает в себя несколько этапов:

Они обладают достаточно низкой себестоимостью; один блок по размеру может заменить 4-5 кирпичей, что существенно ускоряет и упрощает строительный процесс, кроме того они обладают достаточно высокой прочностью и высокой тепло и шумоизоляцией. Технология производства строительных бетонных блоков включает в себя несколько этапов:

- Подготовка бетона для приготовления блоков;

- Непосредственное изготовление блоков;

- Просушка готовой продукции.

Рассмотрим каждый этап подробнее.

Подготовка бетонной смеси для приготовления блоков

Выполняемая на этом этапе задача заключается в том, чтобы подготовить необходимый для дальнейшего производства раствор. Для этого применяется цемент марки от 450 до 550, а также различные мелкие и крупные заполнители. Мелкие заполнители представляют собой материалы с размером гранул не более 2,1 мм (чаще всего это песок). Диаметр элементов крупных наполнителей может превышать 6 мм и с увеличением этого диаметра возрастает прочность конечного изделия. В качестве заполнителей обычно используются шлаки, щебень, песок, древесная стружка и другие материалы. Нужно стараться избежать наличия в них большого количества пыли, льда и других посторонних элементов. Наличие в заполнителях посторонних элементов возможно, но оно должно быть минимальным (не более 1/10 части). В процессе производства бетона для строительных блоков применяется также универсальная пластифицирующая добавка (УПД) к бетону. Она ускоряет затвердевание бетона и делает его более пластичным. Для подготовки раствора нужно 1 часть цемента смешать с 3 частями мелкого и 3 частями крупного заполнителя, тщательно перемешать, после чего добавить воду, смешанную с раствором УПД.

Изготовление блоков

На этом этапе потребуется специальный станок для изготовления блоков. Процесс непосредственного изготовления блоков также состоит из нескольких стадий. Сначала в специальные формы станка вручную загружается подготовленный раствор бетона, затем на них устанавливаются специальные прижимы. После этого включается станок, который осуществляет прессовку блоков при помощи вибрации. Время вибрации отличается в зависимости от размера, формы блока и имеющихся пустот, но обычно не превышает нескольких секунд.

Просушка и хранение готовых блоков

Просушка блоков происходит за несколько часов. Если при изготовлении бетонной смеси не используется УПД, просушка будет происходить в течение 48 часов. Использование УПД сокращает время высыхания до 6-7 часов. Если имело место нарушение технологического процесса, то на этом этапе блоки могут начать разрушаться, так что нужно тщательно следить за качеством используемых материалов и соблюдать их пропорции. На складе блоки хранятся в специальных штабелях, на которых отображается дата и время их производства, при этом между ними оставляется небольшое пространство для того, чтобы блоки окончательно просохли. По истечении 5-6- дней блоки окончательно готовы к использованию.

Производство стеновых блоков

Колоссальный потенциал современных технологий и широкий ассортимент строительных материалов предоставляют практически неограниченные возможности профессиональной и частной сферам строительства. Стеновые блоки являются бюджетным аналогом дорогостоящего кирпича и предполагают значительное упрощение монтажных работ.

Производство стеновых блоков позволяет реализовывать любые строительные проекты без значительных финансовых затрат, при этом удовлетворяет все требования строительства на разных объектах при любых условиях.

Для возведения стен рекомендуется купить стеновые блоки из легкого ячеистого бетона, а для закладки фундамента больше подойдут тяжелые армированные блоки.

Производство

Производственный процесс стеновых блоков подразумевает использование бетонных смесей, с последующим добавлением в них специальных растворов, от состава которых и зависят характеристики будущего материала. В процессе изготовления могут быть задействованы различные технологии (литье, вибропрессование).

В значительной степени на формирование свойств бетонных блоков влияют температурные условия и показатели давления, в которых материал затвердевает и приобретает окончательную форму. При разных условиях одинаковые по составу смеси имеют различные характеристики прочности и однородности. Например, при самопроизвольном затвердевании бетонной смеси в естественных условиях материал будет иметь более низкие показатели свойств, чем при создании оптимальных температурных показателей и использовании автоклава.

На сегодняшний день существует несколько видов стеновых блоков, каждому из которых характерны особые свойства:

- Керамзитобетонные блоки – строительный материал, ориентированный на строительство как небольших построек, так и промышленных объектов. В составе бетонной смеси присутствуют высокопрочные гранулы глины, что обусловливает высокие теплосберегающие свойства и достаточные показатели прочности. Стеновые блоки на основе керамзита не промерзают, на их поверхности не собирается конденсат, не распространяются грибки и плесень.

- Полистиролбетонные блоки – композитный материал, при производстве которого используются бетонные смеси на основе гранул полистирола. Их можно изготавливать непосредственно на строительных площадках, поскольку производственный процесс не предполагает создания определенных условий для затвердевания. Полистиролбетон обладает хорошими тепло- и звукоизоляционными свойствами, однако крайне уязвим к огню.

- Пенобетонные блоки – разновидность легких стеновых блоков, при производстве которых используются стандартные бетонные смеси на основе сильного пенообразователя. Процесс изготовления достаточно прост, не требует использования труднодоступных составляющих и создания специальных условий для затвердевания. Материал не отличается высокими показателями прочности и требует дополнительной отделки возведенных стен.

- Газобетонные блоки – прочный и однородный материал из категории легких ячеистых блоков, при производстве которого используются автоклавы. Высокая прочность, отличные тепло- и звукоизоляционные свойства, огнеустойчивость и морозостойкость – основные преимущества газоблоков. Объекты, возведенные из газобетонных блоков, практически не дают усадку.

Из недорогих композитных материалов выделяют бетон на основе древесных опилок. Такие блоки имеют высокие показатели экологичности, отличаются хорошей теплоизоляцией и огнеупорностью. К недостаткам опилкобетона можно отнести длительный период высыхания и повышенную водопроницаемость.

Преимущества производства керамзитобетонных блоков

Производственный процесс керамзитобетонных блоков предполагает использование специальных бетонных смесей на основе экологически безопасного керамзита и глиняных гранул, обожженных особом способом. Правильное соотношение составляющих раствора и применение специального оборудования позволяют получить на выходе легкие и высокопрочные блоки для возведения стен.

Блоки керамзитные, изготовленные в соответствии с установленными стандартами, превосходят некоторые виды стеновых блоков как по химическим показателям, так и по эксплуатационным характеристикам. Из преимуществ композитного материала на основе керамзита выделяют:

- высокий коэффициент теплопроводности;

- активный воздухообмен и паропроницаемость;

- универсальность использования в любых климатических условиях;

- изрядная долговечность;

- стойкость к коррозии;

- огнеустойчивость;

- экологичность;

- удобство хранения и транспортировки;

- сравнительно низкая себестоимость.

Керамзитобные блоки ускоряют процесс возведения стен в 4-5 раз, что позволяет существенно экономить временные затраты без потери качества. Монтаж стеновых блоков на основе керамзита достаточно прост и не требует специальных профессиональных навыков.

Вернуться назад

Производство строительных блоков | ПТО

Когда на строительном рынке появились шлакоблоки, они сразу же стали очень востребованным материалом изрядно потеснив традиционные виды кирпича. Эти строительные блоки, превосходя кирпич по целому ряду технических и эксплуатационных свойств, еще и выигрывали у традиционного материала по ценовым параметрам, являясь ощутимо дешевле его.

Данное производство шлакоблоков изначально использовало смеси печных или доменных видов шлаков, воды, а также цемента. Именно это и определило название данного стройматериала. Но с течением времени технологические процессы производства этих блоков значительно усовершенствовались и список материалов-наполнителей значительно вырос: перлит, кирпич (битый), щебень, керамзит, гравий и др. Но, тем не менее, старое название этого материала осталось.

Шлакоблоки.

Состав

Технические характеристики данного вида стройматериалов имеют прямую зависимость от типов наполнителей и вяжущих элементов в их составе. Если производство шлакоблоков осуществляется из тяжелых видов бетона, имеющих в собственном составе, кроме цементной смеси, еще щебень и песок, в итоге получают прочные стройматериалы с довольно длительным сроком службы. Эти строительные блоки позволят не опасаться никаких, даже самых бурных проявлений непогоды, и даже при постоянном высоком уровне влажности, они сохранят свои эксплуатационные характеристики. Но из-за своей большой массы их более целесообразно использовать в цокольных частях сооружений и зданий. А вот производство шлакоблоков, осуществляемое из легких типов бетонов, наилучшим образом подходят для строительства любых стен. Делают такие блоки из шлаков, перлита (вспененного), а также керамзита. Все они являются пористыми компонентами, а значит, придают блокам легкость. Более того, из таких типов стройматериалов очень легко и быстро возводить любые строения, а потому сроки строительства очень существенно сокращаются. Кроме этого ячеистая структура, автоматически придает данным блокам отличную теплозащиту.

Достоинства шлакоблоков

Как стройматериал эти строительные блоки имеют широкий ряд преимуществ перед иными видами.

Высокая скорость возведения (монтажа) – примерно в четыре-пять раз быстрее укладки кирпичных стен.

Экономичность (стоят гораздо дешевле)

Прочность, морозо- и влагоустойчивость, (доходит до 50-ти циклов, в зависимости от типа блоков).

Отличные звуко- и теплоизоляционные свойства.

По сравнению с кирпичом, шлакоблоки увеличивают полезную площадь любых помещений (примерно на 5 %), и при этом полностью сохраняя одинаковые с ним теплозащитные показатели.

Обладают широким разнообразием цветовой гаммы.

Примерно в полтора раза уменьшают нагрузку на фундамент, при сравнении с традиционным кирпичом.

Обладают абсолютной экологической чистотой.

Другие виды строительных блоков

Особое место в списке строительных блоков занимает керамзитоблок, в основе которого находится керамзит, обладающий легкостью и высокой прочностью. Благодаря керамзиту повышаются теплоизоляционные свойства керамзитоблоков, что позволяет их использовать для возведения долговечных и теплых конструкций. А вот лучше всего противостоит воздействию разных агрессивных влияний пескоблок, который изготовляют из песка, воды и цемента. Основным отличием этого материала считается прекрасная теплоизоляция и звукоизоляция, а так же более низкий вес. Благодаря такой характеристике его применяют для возведения наружных стен и межкомнатных перегородок. Пескоблок можно использовать при возведении гаражей, фундаментов, цокольных этажей погребов, заборов и т. д.

Одним из новых материалов, который характеризуется великолепной устойчивостью к влаге, прочностью и морозостойкостью является стеновой блок, который используют не только для строительства гаражей, домов, но и для строительства промышленных объектов.

У этогго вида строительных блоков имеется ряд положительных качеств, среди которых отличная тепло- и звукоизоляция. Он не содержит вредных примесей для здоровья. Так же камень хорошо ведет себя в самых разных климатических условиях.

Говоря о строительных блоках, также стоит отметить, что более высокой пожарной безопасною и низким значением теплопроводности обладает теплоблок, который помимо этого характеризуется еще и самым высоким сроком службы в использовании его при строительстве высоких зданий.

Термоблок, в основе которого находится полистирол, характеризуется самозатуханием огня и предоставляет возможность строить самые разные объекты, начиная с жилых помещений и заканчивая хранилищами, гарантируя при этом отличную пожарную безопасность.

Производство строительных блоков, мельниц, смесителей и прессов для камня – Naume-Kinderstiftung

Мы решили построить школьные здания из бетонных блоков вместо местных кирпичей, чтобы избежать вырубки менее густых деревьев в северной Уганде. Потому что кирпичам нужно много дров для разжигания огня. Однако мы не можем обойтись без местных кирпичей на начальном этапе, о чем будет сказано ниже.

Для бетонных блоков требуется песок, щебень и бетон. Небольшие песчаные отложения, которыми владеют семьи, и скалы, благодаря которым Сплит выигрывал небольшие кооперации, есть по соседству.Таким образом, даже эти малые предприятия получают выгоду от школы, которая, в свою очередь, помогает этим семьям отправлять своих детей на вырученные деньги в лучшие школы.

Агрегаты доставляются на территорию школы собственным грузовиком Фонда с радиусом прибл. 20 км для дальнейшей обработки. Бетон в больших количествах заказывается в Кампале и доставляется с полуприцепом. Хранение защищено от влаги как на нашем складе, так и в контейнерах.

Для создания фракций бетонных заполнителей подходящего размера и прессования строительных блоков в Европе были закуплены бывшие в употреблении песчаная мельница и каменный пресс, которые были отправлены в Уганду.Производство бетонных блоков должно происходить во время сушки. Поэтому были построены здания для песчаной мельницы и каменного пресса, а также сушилка для окатышей.

Заводы в настоящее время строятся и подключаются к электросети, а затем готовы к строительству школьного здания. По окончании школы они должны продолжить обучение строительному ремеслу, например, для поддержки создания благотворительных учреждений, таких как больницы и общественные здания в соседних общинах.

Как уже было сказано выше, без использования кирпичей на начальном этапе не обойтись. Строительные работы до начала производства бетонных блоков велись из местного кирпича. Производство кирпича в стране имеет давние традиции. Необходимая глина есть везде. В формах создаются заготовки, которые после сушки укладываются в печь с камерой сгорания. В течение ок. В процессе круглосуточного обжига производятся кирпичи, которые, однако, не достигают качества (стабильности) промышленного кирпича, но могут без проблем использоваться для одно- и двухэтажных зданий и для возведения ограждающих стен.Обжиг кирпича осуществляется семьями. Обожженный кирпич или просто высушенные брикеты из суглинка используются для собственных нужд при строительстве традиционных круглых домов. по-прежнему самая распространенная строительная форма в стране. В некоторых случаях соседи звонят нам перед началом следующего учебного года и спрашивают, можем ли мы купить им несколько «грузовиков» кирпичей, чтобы заплатить за обучение их детей в школе. Если нам это нужно, мы любим это делать. Таким образом, фонд также косвенно поддерживает семьи по соседству, покупая кирпичи.если мы не сможем купить им «путевые» (грузовые) кирпичи, чтобы заплатить за обучение их детей. Если нам это нужно, мы любим это делать. Таким образом, фонд также косвенно поддерживает семьи по соседству, покупая кирпичи. если мы не сможем купить им «путевые» (грузовые) кирпичи, чтобы заплатить за обучение их детей. Если нам это нужно, мы любим это делать. Таким образом, фонд также косвенно поддерживает семьи по соседству, покупая кирпичи.

Для школы-интерната – это фиксированная граница школьной территории, установленная таким образом, чтобы не мешать работе школы, не допускать проникновения злоумышленников, особенно в ночное время, и, конечно же, предотвращать жестокое обращение с детьми.Так как местный кирпич хорошо подходит для ограждающих стен. Эти камни нам понадобятся еще какое-то время, и мы будем поддерживать наших соседей, приобретая камни.

Сколько стоят строительные материалы в Уганде?

Все стройматериалы очень дорогие. Мешок с цементом (50 кг) стоит около 10 евро. За эту цену в Германии вы получите вдвое больше (4 мешка по 25 кг). Никто пока не смог дать объяснения такой высокой цене. Консультация с хорошим знакомым в Европе показала, что эти цены обычные в Восточной Африке, а для нас не такие высокие.

Производство и испытание бетонных блоков

Пескобетонные блоки и кирпичи представляют собой кирпичную кладку, изготовленную из смеси цемента, песка и воды, и играют решающую роль в строительстве. Пескоблоки в основном используются для несущих и ненесущих стен и фундаментов.

Производственный процесс и необходимые испытания, проводимые как на сырье, так и на бетонных блоках, обсуждаются в следующих разделах.

Процесс производства бетонных блоковПроцесс изготовления пенобетонных блоков выглядит следующим образом:

1.ДозированиеИзмерительные материалы для производства пескоблоков называются дозировочными. Существует два метода дозирования, включая весовой и объемный.

Рис. 1: Весовой дозатор, используемый для измерения количества каждого материала

2. Смешивание материаловСмешивание материалов осуществляется после замеса. Это можно было сделать вручную или механически. Первый метод использовался для производства большого количества пескоблоков. Однако последний рекомендуется, когда требуется небольшое количество блоков.

Цемент и песок должны быть перемешаны в достаточной степени, а затем в смесь добавлена вода. Этот процесс должен быть выполнен правильно, иначе качество блока будет скомпрометировано.

Наконец, необходимо предотвратить добавление чрезмерного количества воды, так как это приводит к усадке и деформации блоков при высыхании.

3. Формовочные блоки из песчаникаПосле смешивания формы будут заполнены материалами. Для производства пескобетонных блоков доступны различные машины и формы.Например, электрическая вибрационная машина, ручной пресс и местная ручная пресс-форма из стали / дерева.

Качество блоков, производимых каждой формовочной машиной, разное из-за различий в степени уплотнения. Электровибрационная машина производит блоки высокого качества и прочности по сравнению с другими методами формования.

Рис. 2: Ручная формовка песчаного блока

Рис. 3: Машинное формование песчаного блока

4. УплотнениеПосле заполнения форм материал уплотняется для устранения пустот внутри смешанных материалов.Процесс уплотнения улучшает не только качество пескобетонных блоков, но и их долговечность. Затем уплотненные блоки выталкиваются из форм на плоскую поверхность.

Рис.4: Извлечение блока из формы

5. Отверждение песчаных блоковОн включает смачивание блоков водой для обеспечения надлежащей гидратации и затвердевания и, в конечном итоге, достижения полной прочности.

Нанесение можно проводить, поливая лейкой, резиновым шлангом или ведрами, или разбрызгивая воду на блоки и накрывшись брезентом или влажными мешками.

Рис.5: Пескоблок для отверждения

6. УкладкаЭто расположение блоков один над другим, готовых к продаже или использованию.

Рис.6: Составные блоки

Испытания песчаного бетона Испытание мелких заполнителейПесок, используемый для производства пескоблоков, должен быть чистым и не содержать вредных материалов. Следовательно, необходимо провести испытания образцов, чтобы убедиться в пригодности песка до его использования.

1. Ситовый анализСитовой анализ может быть выполнен на основе стандартного метода ситового анализа мелких и крупных агрегатов (ASTM C136 / C136M – 14) или любых других применимых стандартов. Он показывает пригодность песка для пескобетонных блоков.

Например, если количество мелкодисперсных материалов велико, то весьма вероятно, что прочность блока будет снижена.

2. Тест на содержание ила и глиныЭтот тест может быть проведен на основе Стандартного метода испытаний для гранулометрического состава (градации) мелкозернистых почв с использованием анализа седиментации (ареометр) (ASTM D7928-17) и IS: 2386 (Часть II) 1963.

3. Тест на содержание органических веществТест на содержание органических веществ может быть выполнен на основе стандартных методов тестирования влажности, золы и органических веществ в торфе и других органических почвах (ASTM D2974-14)

Испытания песчаных блоков 1. Испытание на прочность при сжатииЭто испытание используется для оценки прочности на сжатие песчаного блока. Прочность на сжатие – это способность блоков противостоять аксиальной нагрузке на кромку или поверхность станины блока.

Испытательная машина на сжатие используется для оценки прочности блоков на сжатие. Испытание проводится на блоках в возрасте 28 дней, и проверяются три образца. Нагрузка прилагается к блоку до тех пор, пока он не раздавится; в этот момент будет записана максимальная сжимающая нагрузка.

2. Насыпная плотностьЭтот тест начинается с маркировки и нумерации образцов. Затем взвесьте каждый образец в сухом состоянии и запишите их массу. Размеры (длина, ширина и высота) каждого блока берутся, из которых вычисляется объем выборок.Наконец, на основе результатов рассчитывается объемная плотность.

3. ВодопоглощениеИспытание на водопоглощение песчаного блока включает взвешивание образцов на воздухе с последующим их полным погружением в воду на 24 часа. После этого влажные образцы извлекаются и взвешиваются.

Эти значения будут использоваться для вычисления водопоглощающей способности, которая выражается в процентах. Водопоглощение равно сырой массе блока за вычетом сухой массы, разделенной на объем блока, умноженной на 100.

4. Размерный тестЭто измерение размеров блока и сравнение его с действующими стандартами.

Также читайте: Что такое Papercrete? Его свойства, использование и преимущества в строительстве

Страница не найдена для sandcrete_blocks_manufacturing_process

Имя пользователя*

Эл. адрес*

Пароль*

Подтвердите Пароль*

Имя*

Фамилия*

Страна Выберите страну … Аландские острова IslandsAfghanistanAlbaniaAlgeriaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelauBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Санкт-Эстатиус и SabaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongo (Браззавиль) Конго (Киншаса) Кук IslandsCosta RicaCroatiaCubaCuraÇaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГватемалаГернсиГвинеяГвинея-БисауГайанаГайти Остров Херд и острова МакдональдГондурасХо нг КонгВенгрияИсландияИндияИндонезияИранИракОстров МэнИзраильИталия Кот-д’ИвуарЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКувейтКиргизияЛаосЛатвияЛебанЛезотоЛиберияЛибияоЛихтенштейнЛихтенштейнЛитва ЮжныйAR, ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoryPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalQatarRepublic из IrelandReunionRomaniaRussiaRwandaSão Tomé и PríncipeSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint Мартин (Голландская часть) Сен-Мартен (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Грузия / Sandwich ОстроваЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурция ТуркменистанТуркс и Острова КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобритания (Великобритания) США (США) УругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЗападное СамоаЙеменЗамбияЗимбабве

Captcha *Регистрируясь, вы соглашаетесь с Условиями использования и Политикой конфиденциальности.*

Страница не найдена для 3_molding_sandcrete_blocks

Имя пользователя*

Эл. адрес*

Пароль*

Подтвердите Пароль*

Имя*

Фамилия*

Страна Выберите страну … Аландские острова IslandsAfghanistanAlbaniaAlgeriaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelauBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Санкт-Эстатиус и SabaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongo (Браззавиль) Конго (Киншаса) Кук IslandsCosta RicaCroatiaCubaCuraÇaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГватемалаГернсиГвинеяГвинея-БисауГайанаГайти Остров Херд и острова МакдональдГондурасХо нг КонгВенгрияИсландияИндияИндонезияИранИракОстров МэнИзраильИталия Кот-д’ИвуарЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКувейтКиргизияЛаосЛатвияЛебанЛезотоЛиберияЛибияоЛихтенштейнЛихтенштейнЛитва ЮжныйAR, ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoryPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalQatarRepublic из IrelandReunionRomaniaRussiaRwandaSão Tomé и PríncipeSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint Мартин (Голландская часть) Сен-Мартен (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Грузия / Sandwich ОстроваЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурция ТуркменистанТуркс и Острова КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобритания (Великобритания) США (США) УругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЗападное СамоаЙеменЗамбияЗимбабве

Captcha *Регистрируясь, вы соглашаетесь с Условиями использования и Политикой конфиденциальности.*

Страница не найдена для tests_on_sandcrete_constituent

Имя пользователя*

Эл. адрес*

Пароль*

Подтвердите Пароль*

Имя*

Фамилия*

Страна Выберите страну … Аландские острова IslandsAfghanistanAlbaniaAlgeriaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelauBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Санкт-Эстатиус и SabaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongo (Браззавиль) Конго (Киншаса) Кук IslandsCosta RicaCroatiaCubaCuraÇaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГватемалаГернсиГвинеяГвинея-БисауГайанаГайти Остров Херд и острова МакдональдГондурасХо нг КонгВенгрияИсландияИндияИндонезияИранИракОстров МэнИзраильИталия Кот-д’ИвуарЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКувейтКиргизияЛаосЛатвияЛебанЛезотоЛиберияЛибияоЛихтенштейнЛихтенштейнЛитва ЮжныйAR, ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoryPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalQatarRepublic из IrelandReunionRomaniaRussiaRwandaSão Tomé и PríncipeSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint Мартин (Голландская часть) Сен-Мартен (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Грузия / Sandwich ОстроваЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурция ТуркменистанТуркс и Острова КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобритания (Великобритания) США (США) УругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЗападное СамоаЙеменЗамбияЗимбабве

Captcha *Регистрируясь, вы соглашаетесь с Условиями использования и Политикой конфиденциальности.*

Производство строительных блоков без цемента из промышленных отходов

Основные характеристики

- •

Строительные блоки можно изготавливать без портландцемента.

- •

CO 2 активированный стальной шлак может развить такую же прочность, как портландцемент.

- •

Строительные блоки на шлаковой связке показали лучшие механические свойства и долговечность.

- •

Блоки шлаковой связки отрицательны по углероду и не потребляют природных ресурсов.

Реферат

В этом исследовании изучается возможность изготовления строительных блоков без углерода и цемента с использованием стального шлака в качестве единственного связующего и доменного шлака в качестве легких заполнителей путем активации карбонизации. И сталеплавильный, и доменный шлак являются побочными продуктами производства стали. Цель исследования – разработать экологически чистое производство, которое может использовать шлак и диоксид углерода для производства экологически чистой строительной продукции. Активация карбонизации была реализована во время отверждения блоков для ускорения раннего набора прочности.Физические свойства и долговечность бетонных блоков с шлаковой связкой были исследованы на основе их плотности, водопоглощения, прочности на сжатие, а также сопротивления замораживанию и оттаиванию. Был проведен экономический анализ и рассчитан углеродный баланс для оценки возможности изготовления углеродно-отрицательных и экономически конкурентоспособных блоков шлаковой связки. Это исследование демонстрирует, что предлагаемый процесс не потребляет природных ресурсов, не производит отходов, способен улавливать углерод и является экологически чистым производством. Бетонный блок на шлаковой связке – продукт с отрицательным содержанием углерода.Кроме того, бетонный блок на шлаковой связке показал лучшие механические свойства и долговечность по сравнению с промышленным цементным блоком. Анализ затрат показывает, что бетонные блоки на шлаковой связке могут быть изготовлены с меньшими затратами по сравнению с коммерческими цементными блоками, если они производятся серийно.

Ключевые слова

Строительные блоки без цемента

CO 2 Активированный стальной шлак

Отрицательный углерод

Низкая энергоемкость

Чистое производство

Рекомендуемые статьи Цитирующие статьи (0)

Полный текст© 2016 Elsevier Ltd.Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

4 строительных блока для каждого брендированного видео

Вы создали стратегию видеоконтента, чтобы стимулировать маркетинг вашего бренда, но теперь вам нужно убедиться, что эта стратегия эффективна, последовательна и оптимизирована для ROI. Каждому коммерческому видео требуется четыре ключевых строительных блока для обеспечения последовательного брендинга и высокого уровня взаимодействия с вашей аудиторией:

• Брендинг: Кто вы?

• Добавленная стоимость: В чем проблема?

• Призыв к действию: Как зрители могут использовать это видео?