Технология изготовления изделий

Основы технологии изготовления трехслойных топоров.

1. Необходимо подобрать верную по размерам заготовку под каждую модель топора. Чем больше топор, тем больше размер отверстия под топорище. Заготовка состоит из трех слоев стали. Снаружи ст.45. Заготовка сворачивается вдвое, а в центр вставляется силовой клин, сталь 65Г. Для топоров с силовым обухом ,при изготовлении заготовки , силовик , сталь 65 г , приваривается , методом кузнечной сварки , на обух изделия .

2. Следующей операцией является кузнечная сварка. Трехслойная заготовка нагревается в горне до 1000 градусов, посыпается флюсом (бура или песок), который сплавляется с образовавшейся на внутренней поверхности изделий окалиной и превращается в жидкий шлак . Обработанную флюсом заготовку нагревают до 1300 градусов, эта температура соответствует белому калению. Когда сталь достигает полужидкого состояния ,кузнец аккуратными ударами ручного молотка начинает выжимать жидкий шлак с поверхности свариваемых деталей , а затем более сильными ударами производит кузнечную сварку. Для более качественной свариваемости поверхностей , эту операцию необходимо повторить два раза с противоположных плоскостей. Удачным результатом работы является целостность торцов заготовки. Если видны дефекты на швах в виде расслоений , необходимо повторить весь цикл сварки.

3. Во время ковки топора нельзя превышать температуру заготовки выше 1100 градусов, в полужидком состоянии в металле происходит разрушение структуры.

4. После ковки изделие необходимо отжечь. Отков закладывается в угли при температуре 750-900 градусов, после чего происходит медленное остывание, благодаря этому в изделии убирается напряжение, возникшее в результате ковки. Вероятность сколов и трещин становиться значительно меньше. Этот процесс называется отжиг-нормализация, после которого металл приобретает мелко – зернистую ровную структуру.

5. Отожженное изделие необходимо проверить на дефекты рабочей кромки. После черновом затачивания топора происходит внимательный осмотр возможных повреждений (непровары или пережоги). Если дефектов не обнаружено изделие подлежит дальнейшей обработке.

6. Далее идет слесарная обработка . Изделие подготавливается к закалке .

7. Закалка производится при температуре 830 гр в горячее масло . Закалка зонная , закаливается только лезвие . При этом наружный слой практически не закаливается тк имеет малое содержание углерода , те он остается вязким . Силовик же приобретает твердость 62-63 HRC . Получаем такой эффект , в вязкой рубашке находится сердечник силовика с очень высокой твердостью . Рубашка практически полностью снимает вибрационые нагрузки при работе топора , не позволяя силовику трескаться , выкрашиваться и тд в том числе и на сильном морозе . Это подтверждается и охотниками и строителями и экстримальными туристами . (отчеты об испытаниях можно прочитать на многочисленных форумах http://toporsib.ru/forymy.html ) .

8. Далее топор помещается в муфель . При температуре 200 гр С топор отпускается 2 часа . Это уменьшает твердость силовика до 58 HRC . Данная операция убирает все напряжения возникшие в топоре в процессе ковки , обработке и закалке .

9. Заточка производится на гриндере . Финишная заточка производится на шлифшкуре 600 грин . Существует три вида заточек . Столярная – предназначена для плотницких топоров . Универсальная – рк приобретает большую прочность , используется как для плотницких так и для туристических , охотничьих топоров . Силовая – предназначена для топоров подвергающихся сильным нагрузкам , рубка костей , разбор грязных завалов , вырубание корней и тд . Более подробно о заточках http://toporsib.ru/zat.html .

10. После этого топор отдается столяру для насаживания рукояти . Рукояти сейчас используем буковые . Предварительно ручки просушиваются в сушилке . За время работы подобрали оптимальные режимы просушки , весь процесс просушки занимает 7-8 дней . Топор расклинивается на 5 клиньев , это позволяет наиболее плотно закрепить рукоять на топоре и гарантирует то что топор не начнет качаться при любых нагрузках . Более подробно о насадке рукояти http://toporsib.ru/rukoiat.html . После этого топор покрывается маслом для дерева , на три слоя с просушиванием – минерализацией после каждого покрытия . Это позволяет создать на поверхности прочную не смываемую водооталкивающую пленку . Возможно в процессе эксплуатации изделия переодически обновлять покрытие . Масло продается в магазинах как масло для бань и парилок .

Важно учитывать что масло , в отличии от лака , не дает эффекта скольжения в руках , топор уверено контролируется даже в перчатках на морозе .

11. После этого для топора изготавливается кожаный и матерчатый чехол . Кожаный чехол фиксируется на клепках, под режущую кромку вставлен дополнительный слой антипрорезайка . Матерчатый чехол имеет три слоя , внутренний подкладочный , средний из пенки (для сохранения рукояти от ударов ) , и наружный (имеющий влагооталкивающую пропитку . Чехол имеет внутренний клапан , что не позволяет проникнуть влаге во внутрь даже под дождем , а так же имеет рукоять для переноски и петлю для крепления на поясе . В целях удешевления изделия можно приобретать без чехлов , это есть в описании топоров .

По умолчанию в комплект входят сам топор , кожаный чехол и тканевый чехол .

Используйте топоры во благо !!! Соблюдайте технику безопасности !!!

.

toporsib.ru

в домашних условиях и на производстве, технология изготовления инструмента разных типов из рессоры и не только, видеоуроки от мастеров

Виды

Кованый плотницкий топор. Фото Топорсиб

Существует несколько видов кованых топоров:

- таежные;

- плотницкие;

- мясные;

- столярные;

- охотничьи;

- туристические, походные;

- подарочные.

Технология ручной ковки таежного, плотницкого и других видов топоров в домашних условиях, из подшипника, рессоры и других материалов, видеоуроки

Далее представлены подробные инструкции по изготовлению кованых топоров разных видов и по нескольким технологиям.

Как выковать топор при помощи кузнечной сварки

- Этим методом топор изготавливается из двух частей. Тело делают из заготовки стали обычного качества (Ст. 3, например) длиной 170 мм., которую отрубают от полосы с сечением 60х75 мм. Для лезвия необходимо взять инструментальную сталь (У7, например).

- В нагретой в кузнечном горне заготовке делают 2 углубления и оставляют в середине уступ для формировки обуха.

- Затем заготовка протягивается до необходимых размеров и разгоняется.

- На следующем этапе заготовка изгибается на роге кузнечной наковальни или с применением специальной оправки так, что бы в отверстие — «всад», образованное после гибки — входила оправка, равная размеру рукоятки в месте насадки.

- Из инструментальной стали изготавливается клин необходимых размеров.

- Готовый клин плотно вставляют между пригнутыми и оттянутыми концами заготовки и вбивают между ними.

- Заготовка вместе с клином нагревается до температуры сваривания, и затем выполняется кузнечная сварка в замок.

- Заготовка по окончании сваривания надевается на специальную стальную оправку, для выполнения следующих операций:

- надрубается и отгибается бородка защищающая топорище;

- доводятся размеры до окончательных значений;

- заточка лезвия;

- закалка и отпуск по режимам термообработки инструментальных сталей (только участок лезвия).

Как изготовить цельнокованый топор

- Для изготовления цельнокованого инструмента применяются качественные углеродистые и легированные стали, к примеру, сталь 45 или 35Г.

- Масса заготовки, необходимая на изготовления тела, увеличивается на величину части клина.

- Инструмент куется также, как и сварной, до образования отверстия — «всада».

- Затем щеки бойка свариваются кузнечной сваркой и отковываются до требуемой формы и размеров.

- Лезвие обрубается и аккуратно затачивается на наждачном круге, после чего его необходимо закалить в соответствии с режимами для выбранного материала.

Лезвие цельнокованого инструмента быстрее затупляется и оно менее стойкое, чем у топора, который изготовлен по технологии кузнечной сварки с применением инструментальной стали для лезвия. Соединение заклепками лезвия с телом применяется редко из-за его сложности.

Процесс изготовления прошивного и сварного топоров с комментариями мастера

Горячая ковка топора с рукояткой из полосы и лезвием из рессоры своими руками

Горячая ковка топора из рессоры, первая работы начинающего мастера

Горячая ковка топора Медведь — разновидности таежного инструмента — мастерами кузницы Уральский Мастеровой

Демонстрация ковки лезвия и его насадки на топорище мастерами кузницы «Уральский Мастеровой».

Разделы: Как сделать, Обучение ковке – как ковать

Метки: изготовление кованых изделий, Ковка- основы, операции ковкиkovka-svarka.net

Ковка топора Киевским и Новгородским способом

Топор был одним из первых инструментов, изобретенных человеком. Неудивительно, что с появлением новых материалов их использовали для изготовления этой вещи. Особенное место занимал топор в оружейной нише. До появления высококачественной стали именно он был главным вооружением средневековых солдат.

Как изготовляется такой инструмент и насколько ковка топора отличается от изготовления других инструментов?

Основные приемы ковки

Исторически на территории Руси выделилось два основных способа, которыми изготавливали рубящие инструменты. Это Новгородский и Киевский, причем в технологии производства имелась существенная разница. Такие способы выковать топор можно использовать и сегодня в современной кузнице.

Новгородский

Новгородские кузнецы, более вероятно, почерпнули приемы и способы изготовления от своих ближайших соседей — финнов (на сегодня Финляндия один из лидеров производства топоров и ножей). Ковка производилась так называемым сварным способом.

Для этого бралась заготовка в виде полосы металла, которая изгибалась пополам и сваривалась кузнечным способом. При этом в месте изгиба формировалась проушина для топорища, а противоположная разгонялась до требуемой ширины, формируя при этом лезвие.

Ковка сварным методом с полосы

Такое изделие имело небольшой и относительно легкий обух, широкое лезвие и довольно длинную бороду.

В поперечнике такое изделие имело клиновидную, сходящуюся к лезвию, форму. Сама проушина имела треугольную или овальную конфигурацию, сформировавшуюся вследствие такой технологии.

Киевский топор

Происхождение киевского топора часто ведут с Кавказа, где подобные изделия находили в местах поселений. Принцип его изготовления был построен на пробивке проушины с одного конца и разгонки другого в форму лезвия.

Последовательность ковки киевского изделия

Такой инструмент в результате получался не с таким длинным лезвием, как новгородский, однако имел обычно толстый обух, круглую проушину и короткую бороду. Форма в поперечнике была клинообразной. Технологию ковки «по-киевски» можно посмотреть на видео

Несмотря на то, что таким технологиям уже свыше 1000 лет, их вполне можно использовать как образец ковки. И такое простейшее изделие будет вполне эффективным.

Итак, как выковать топор в домашних условиях?

Как выковать

Чтобы изготовить такой инструмент кузнечным способом, потребуется заготовка стали в виде полосы соответствующих размеров. Для удобства ее можно приварить с одного конца к куску арматуры, чтобы можно было манипулировать заготовкой во время работы.

После нагревания один из ее концов немного разгоняют и скашивают, это будет будущее лезвие.

Хвостовик также нужно немного разогнать и подготовить к изгибу. После чего заготовку разогревают и на носке наковальни проводят гибку проушины.

Соединение загнутого конца с поверхностью заготовки проводят способом кузнечной сварки.

Следующим шагом формируют лезвие, при этом также пользуются приемом разгонки металла. Его можно сделать более вытянутым, изготовив более длинную бороду.

После формирования проводят его шлифовку и закалку. При этом обязательно соблюдаются температурные режимы нагревания. Главное — не перегреть и не пережечь металл.

Закаленный топор можно отшлифовать или даже отполировать. Также, как вариант — это травля стали хлорным железом, от чего металл приобретает серо-матовый оттенок, а его стойкость к коррозии значительно возрастет.

В чем сложность

Ковка топора — довольно непростой технологический процесс. Во-первых, нужно сформировать заготовку соответствующих размеров и толщины. Это так называемый процесс ковки пакета топора. Во-вторых, это, конечно, изготовление проушины. Технологии древней Руси довольно непростые в выполнении. Для пробивки отверстия пакета с торца нужно затратить много времени, а гибка полосы также непростая операция (учитываем то, что сама такая полоса будет минимум 10-12 мм толщиной).

В Западной Европе довольно долго использовали старую технологию изготовления втульчатого топора (кельтского). Несмотря на то, что уже на Руси использовали именно отверстия под проушину. Вероятнее всего, это было связано именно с трудностями изготовления и, возможно, некачественным материалом.

Втульчатый (кельтский) тип топора

В отличие от других инструментов, которые имеют простые линейные формы (например, ножи, стамески, зубила, молотки), топор имеет сложную конфигурацию. К тому же, при ковке нужно соблюдать точный баланс, иначе изделие при работе будет создавать трудности и неудобства. Тоже касается размеров и веса обуха, он должен быть довольно тяжелым. Это делается для увеличения силы наносимого удара при рубке.

Еще одно неудобство при изготовлении — это лезвие. Довольно часто его изготавливали отдельно от самого топора из углеродистой стали. После чего кузнечной сваркой лезвие приваривали к основному изделию.

Также обязательный процесс — стабилизация металла и его закалка. Такой рабочий инструмент, испытывающий постоянные нагрузки, при неправильной закалке быстро придет в негодность. Обязательное соблюдение температурных режимов такой обработки металла.

А что Вы думаете по поводу сложности технологии изготовления такого инструмента? Есть ли у Вас опыт ковки? Поделитесь своим навыками, приемами и знаниями по изготовлению такого инструмента в блоке комментариев к этому материалу.

wikimetall.ru

Основы технологии ковки трехслойных топоров. – Ярмарка Мастеров

Основы технологии ковки трехслойных топоров.

1.Необходимо подобрать верную по размерам заготовку под каждую модель топора. Чем больше топор, тем больше размер отверстия под топорище. Заготовка состоит из трех слоев стали. Снаружи ст.45.Заготовка сворачивается вдвое, а в центр вставляется силовой клин стали 65Г.

2. Следующей операцией является кузнечная сварка. Трехслойная заготовка нагревается в горне до 1000 градусов, посыпается флюсом (бура или песок), который сплавляется с образовавшейся на внутренней поверхности изделий окалиной и превращается в жидкий шлак . Обработанную флюсом заготовку нагревают до 1300 градусов, эта температура соответствует белому калению. Когда сталь достигает полужидкого состояния ,кузнец аккуратными ударами ручного молотка начинает выжимать жидкий шлак с поверхности свариваемых деталей , а затем более сильными ударами производит кузнечную сварку. . Для более качественной свариваемости поверхностей , эту операцию необходимо повторить два раза с противоположных плоскостей. Удачным результатом работы является целостность торцов заготовки. Если видны дефекты на швах в виде расслоений , необходимо повторить весь цикл сварки.

3. Во время ковки нельзя превышать температуру выше 1100 градусов, в полужидком состоянии в металле происходит разрушение структуры. В результате во время эксплуатации готового изделия возможны появления сколов.

4. После ковки изделие необходимо отжечь. Отков закладывается в угли при температуре 750-900 градусов, после чего происходит медленное остывание, благодаря этому в изделии убирается напряжение, возникшее в результате ковки. Вероятность сколов и трещин становиться значительно меньше. Этот процесс называется отжиг-нормализация, после которого металл приобретает мелко – зернистую ровную структуру.

5. Отожженное изделие необходимо проверить на дефекты рабочей кромки. После затачивания топора происходит внимательный осмотр возможных повреждений (непровары или пережоги). Если кромка чистая, изделие подлежит дальнейшей обработке.

Основы технологии слесарной обработки трехслойных топоров.

1. Первоочередной операцией является обдирка контура топора на крупно – зернистом камне.

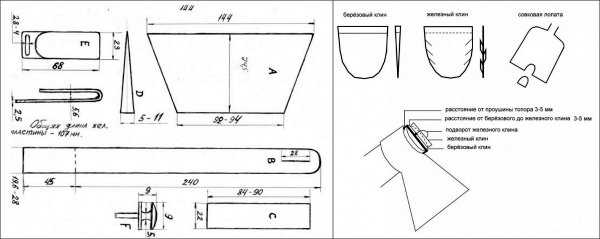

2. Далее проводятся обработка отверстия топора под рукоять. Изначально в клине заложен конус входящего отверстия рукояти по высоте и ширине на 2мм меньше выходящего отверстия. За счет конуса происходит расклинивание топорища. (размер входящего отверстия: ширина-28мм высота-49мм, размер выходящего отверстия: ширина-30мм высота-51мм. Размер дан на средний топор.)

3. После обработки отверстия на мелкой шкурке шлифуется контур и заточка топора. Затем изделие отдается кузнецу на закалку.

4. Изделие необходимо калить в масле при температуре, не превышающей 830 градусов. В

результате зона калки приобретает твердость 60-61HRC.

5. После закаливания изделие необходимо выдержать в муфельной печи в течении двух часов при температуре 220 градусов. Твердость топора при этом понизится до 58-60 HRC, но при этом уходит напряжение, возникшее в результате калки. Вероятность появления сколов на рабочей кромке станет значительно ниже.

www.livemaster.ru

их виды и пошаговая инструкция изготовления

Если вы проживаете в частном доме или часто отдыхаете на природе, топор обязательно войдет в число основных инструментов, которые следует всегда иметь под рукой. Находясь дома, его можно использовать для колки дров или разрубания больших костей. А на природе топор – и вовсе незаменимый инструмент, ведь он поможет и нарубить дров для костра, и сколотить простое укрытие от непогоды, и даже пригодиться в разделке дичи.

К сожалению, далеко не все инструменты, продающиеся на рынке, отличаются высоким качеством. Чтобы получить по-настоящему качественный и удобный топор, его лучше изготовить своими руками. Так вы будете уверены, что рукоятка будет удобной, а лезвие останется острым на долгое время и не подведет вас в самый ответственный момент. В этой статье мы рассмотрим не только особенности самостоятельного изготовления топоров, но и опишем основные разновидности этого инструмента, чтобы вы могли выбрать модель, максимально подходящей для ваших целей.

Виды топоров и их характеристики

На первый взгляд кажется, что особых отличий между топорами нет, хотя на самом деле они отличаются в зависимости от сферы использования (рисунок 1).

Среди основных видов различают:

- Колун: используется преимущественно для рубки дров. Именно этот вид топор чаще всего изготавливают самостоятельно, ведь особых навыков для этого не требуется. Отличительная особенность колуна – большой вес и конусообразная форма лезвия. Благодаря своей тяжести, инструмент отлично подходит для рубки крупных поленьев или твердых пород дерева.

- Столярный: обычно такой инструмент легкий и небольшой, так как его заостренное лезвие используют для точной и аккуратной работы с древесиной.

- Таежный: такой топор отлично подходит для охоты и выживания в дикой природе в целом, ведь с его помощью можно и нарубить дров для костра, и расчистить территорию, и построить укрытие и даже частично разделать добытую дичь.

- Цалда: данную модель также называют туристическим топором, ведь его форма и острота лезвия отлично подходит для расчистки территории от густых кустарников.

- Кухонный: отличается острым и прочным двойным лезвием, но используется исключительно для разрубания толстых костей или замороженного мяса.

Рисунок 1. Основные виды топоров: 1 – колун, 2 – столярный, 3 – таежный, 4 – туристический, 5 – кухонный

Рисунок 1. Основные виды топоров: 1 – колун, 2 – столярный, 3 – таежный, 4 – туристический, 5 – кухонныйКроме того, в качестве отдельного выделяют лесорубский топор или секиру. У него длинная рукоятка и широкое острое лезвие. Однако данный тип имеет ограниченную сферу применения, так как может использоваться исключительно для рубки деревьев.

Мы рассмотрели основные разновидности топоров лишь вкратце, но, если этой информации недостаточно, мы приведем более детальные описание основных видов, чтобы вам было проще определиться с моделью инструмента для самостоятельного изготовления.

Боевой

Боевой топор – это скорее не плотницкий или туристический инструмент, а весьма опасное оружие, которое использовалось в древние века на Руси и скандинавскими викингами (рисунок 2).

Рисунок 2. Репродукции боевых секир

Рисунок 2. Репродукции боевых секирВ данный момент это оружие утратило свою актуальность, но для любителей исторической старины может быть интересной информация об изготовлении топора викингов, близкого к оригиналу, своими руками.

В первую очередь следует выделить интересную форму такого топора. Его лезвие немного сужается к центру и расширяется к краю. Это делали для того, чтобы топор служил и надежным оружием в бою, а хорошим помощником в быту.

Кстати, древние викинги строили свои знаменитые лодки-дракары именно такими топориками, а потом грабили соседние поселения, используя в качестве оружия все те же топоры.

Еще одна отличительная особенность данного вида – в длинной рукоятке, которая позволяла удобно держать оружие в руке и делать масштабные замахи во время боя.

Деревянный

Деревянный топор не представляет никакой ценности ни как хозяйственный инструмент, ни как оружие, ведь основное его отличие в том, что не только рукоятка, но и лезвие изготавливают из дерева. Причем, какой бы прочной не была древесина, готовый инструмент не сможет справиться ни с колкой дров, ни с разрубанием других твердых материалов (рисунок 3).

Рисунок 3. Деревянные изделия выполняют исключительно декоративные функции

Рисунок 3. Деревянные изделия выполняют исключительно декоративные функцииФактически, это своего рода элемент костюма определенной исторической эпохи, который может понадобиться во время маскарада или другого аналогичного мероприятия. Однако, если вас интересует, как сделать почти настоящий топор из дерева своими руками, то мы можем уточнить, что рукоятку придется вырезать точно так же, как и для обычного инструмента, а вот лезвие придется вытесывать из прочной древесины по уже готовому шаблону. Собранную конструкцию можно украсить узора методом выжига или покраски.

Охотничий

Охотничий топор входит в список основных инструментов, которые обязательно должны входить в экипировку любого охотника. Без этого инструмента будет практически невозможно развести огонь или соорудить простое укрытие от непогоды (рисунок 4).

Вопреки распространенному мнению, охотничий топор не имеет ничего общего с массивным валочным инструментом, хотя часто используется для тех же целей.

Основные требования, которым должен отвечать топор охотника, следующие:

- Компактный размер, который позволит переносить инструмент с собой на большие расстояния без особого дискомфорта.

- Эргономичная конструкция, позволяющая длительное время орудовать инструментов без чрезмерной усталости.

- Мощность и острота лезвия также являются не последними по важности параметрами. От остроты топора будет зависеть, насколько быстро вы сможете нарубить веток для розжига костра.

Рисунок 4. Модели для охотников

Рисунок 4. Модели для охотниковСчитается, что качественный топор охотника должен весить не более 750 граммов при общей длине в 30-40 см. Однако многие любители активного отдыха на природе, учитывая недостатки таких небольших топориков, все же предпочитают брать с собой на промысел более массивные секиры, которые помогут не просто нарубить тонкие ветки, но и разрубать достаточно большие и твердые поленья.

Таежный

Из всех видов топоров таежный считается самым универсальным и незаменимым во время похода или охоты. Он обладает сравнительно небольшим весом, а колющая поверхность имеет небольшую площадь, что позволяет вогнать режущую кромку максимально глубоко даже в самую твердую древесину (рисунок 5).

Рисунок 5. Таежная модель инструмента

Рисунок 5. Таежная модель инструментаЕсли же вы планируете заняться изготовлением таежного топора для личного пользования своими руками, вам следует учесть, что для него характерна особенная заточка лезвия. Его задний край намного меньше и тоньше, чем передний, что и обеспечивает высокие колющие характеристики инструмента.

Как изготовить топор пошагово

Опытные охотники предпочитают изготавливать топоры именно своими руками, ведь в данном случае можно создать абсолютно уникальный инструмент, адаптированный под ваши личные предпочтения и функции, которые в дальнейшем будет выполнять инструмент.

Поскольку самым качественным и универсальным считается таежный топор, мы приведем детальную инструкцию и советы по изготовлении именно данной модели.

Подбираем материалы

Первым этапом изготовления инструмента станет подбор подходящих материалов, причем не только для лезвия, но и для рукояти. В данном случае следует учитывать, что удобство дальнейшего использования напрямую будет зависеть от формы и длины ручки, поэтому рукоятку лучше делать овальной формы и слегка изогнутой.

Некоторые любители народных промыслов интересуются, можно ли изготовить целиком каменный топор и как правильно это сделать. Конечно, вытесать подобную имитацию из камня реально, особенно, если речь идет исключительно о лезвии, но использовать такой инструмент в быту, а тем более на охоте будет весьма проблематично.

Теоретически можно изготовить целиком металлический литой топор, а на ручку надеть резиновую накладку, которая будет предотвращать скольжение руки в процессе использования инструмента. Но все-таки лучше делать рукоятку деревянной, а лезвие – из металла.

В качестве материала для рукояти лучше использовать древесину дуба, клена, березы или ясеня, так как эти породы хорошо переносят вибрацию во время ударов по твердой поверхности. Желательно заготовить древесину еще с осени и просушить в темном месте в течение года. Если вы будете использовать сырое дерево, оно со временем усохнет и не будет прочно держаться в проушине.

Качественное лезвие топора изготовить в домашних условиях невозможно, поэтому его придется купить на рынке или в магазине строительных материалов. Выбирая заготовку, обращайте внимание на наличие маркировки ГОСТа, которая свидетельствует, что вы покупаете по-настоящему качественную сталь, а не самодельное лезвие, переплавленное из старых рельсов. Также необходимо осмотреть отверстие под рукоятку: оно должно быть конусовидной формы. Только в данном случае лезвие будет надежно держаться на ручке. Кроме того, внимательно осмотрите само лезвие: оно должно быть идеально ровным, острым и без каких-либо дефектов или зазубрин.

Готовим шаблон

Шаблон из картона понадобится в первую очередь для изготовления рукоятки. На картоне нужно нарисовать будущую ручку необходимой формы и размера, а затем перенести этот рисунок на дерево и вырезать с помощью плотницких инструментов. Благодаря такому алгоритму действий вы сможете создать рукоятку с оптимальной эргономикой (рисунок 6).

Рисунок 6. Необходимые шаблоны для изготовления инструмента своими руками

Рисунок 6. Необходимые шаблоны для изготовления инструмента своими рукамиЕсли вас интересует, как сделать качественный таежный топор из старого двустороннего топорища, то сразу следует уточнить, что шаблон вам понадобится и в этом случае. Дело в том, что таежная секира отличается от обычной плотницкой именно по форме лезвия. Чтобы не рисковать и не придавать ему форму «на глазок», лучше сразу воспользоваться шаблоном. Тогда заготовка будет иметь оптимальную форму и размер.

Производство заготовки

Если вы купили готовую головку топора в магазине или на рынке, вам останется только прикрепить ее к рукоятке. Но, если вы предпочитаете делать заготовку по чертежам с нуля в домашних условиях, к примеру, из старого топора, вам понадобятся некоторые советы по технологии и дизайну.

Для этого необходимо сделать следующее:

- Взять старую голову от топора, причем желательно выбирать изделие с весом не более 1400-1600 граммов.

- Передний выступ лопасти необходимо спилить вровень с обухом. Именно для того, чтобы сделать точный спил и понадобится шаблон. Несмотря на то, что отклонение в 5-8 градусов считается допустимым, у настоящих таежных топоров край лезвия находится именно вровень с обухом.

- Заднюю часть лезвия нужно сделать слегка округлой, спилив часть металла таким образом, чтобы вся поверхность прикосновения лезвия не имела углов. Для этой цели можно использовать и обычную болгарку, но более точный спил получится на наждачном круге со средним зерном.

- Во внутренней части лопасти нужно выпилить небольшой полукруг, который поможет более удобно держать топор при проведении более точных работ. Кроме того, этот полукруг поможет надежно подвесить топор к ветке, а сама головка будет весить примерно на 200 граммов меньше без потери основных механических свойств топора.

Рисунок 7. Порядок изготовления лезвия

Рисунок 7. Порядок изготовления лезвияНа завершающем этапе можно спилить верхние части обуха, чтобы он стал более округлым. Это поможет повысить маневренность инструмента, но, если он вас устраивает в изначальном виде, эту процедуру можно не проводить (рисунок 7).

Вытесывание топорища

Не менее важную роль в изготовлении качественного топора играет и производство его рукояти. Чтобы пользоваться инструментом было удобно, рукоятка должна иметь эргономичную форму, но при этом быть максимально простой (рисунок 8).

Изготовить ее можно следующим образом:

- Подготовленную высушенную древесину обтесывают параллельно волокнам. В процессе необходимо следить за тем, чтобы готовая рукоятка была немного длиннее первоначального шаблона.

- Верхнюю часть рукоятки, которая будет вставляться в проушник, нужно сделать немного шире, чем основную.

- Чтобы вырезать топорище более точно, на заготовке лучше сделать небольшие поперечные надрезы, не доходя до края ручки на 4-5 см. Это поможет быстро и легко убрать остатки древесины.

Рисунок 8. Этапы изготовления рукоятки

Рисунок 8. Этапы изготовления рукояткиВсе ручные переходы и углы делают с помощью стамески, а когда рукоятка будет полностью изготовлена, ее доводят наждачкой до гладкости, чтобы она была красивой.

Обработка водоотталкивающим составом

Поскольку таежный топор предполагает постоянное использование на открытом воздухе, его желательно обрабатывать специальными водоотталкивающими составами. Это поможет сохранить орудие труда от постоянного воздействия влаги и сведет к минимуму дальнейшую реставрацию рукоятки.

Для обработки рукоятки плотницкого инструмента можно использовать любой защитный состав для древесины. Все они защищают материал от гнили и порчи при постоянном воздействии повышенной влажности.

Крепление рукоятки

Когда головка и рукоятка готовы, можно приступать к непосредственной сборке частей топора. Для этого верхнюю часть ручки разрезают вдоль и поперек и нарезаем пять небольших кусочков из твердой древесины.

Берем отрез марли, вымачиваем его в смоле и отматываем ею верхнюю часть рукоятки, чтобы она лучше входила в отверстие на колющей насадке. Далее с помощью молотка рукоятку вбиваем в головку топора, а подготовленные кусочки древесины закрепляем в верхней части топорища (рисунок 9).

Рисунок 9. Этапы сборки готового изделия

Рисунок 9. Этапы сборки готового изделияДалее нужно дать конструкции подсохнуть и отрезать выступающие части деревянных брусочков. После этого насадку топора на топорище можно считать практически завершенной.

Заточка лезвия

Чтобы придать инструменту необходимую остроту, нужно провести правильную заточку топора (рисунок 10). Угол заточки напрямую зависит от того, какую работу вы планируете выполнять с помощью секиры.

Рисунок 10. Механизм заточки лезвия

Рисунок 10. Механизм заточки лезвияК примеру, чтобы удары лезвием таежного топора были точными, заточку проводят под углом 30-35 градусов. для сравнения – топор лесоруба, предназначенный для работы с сырой древесиной, затачивают под углом 25 градусов. Как правило, для этой процедуры используют специальный точильный круг. Поскольку этот инструмент требует соблюдения осторожности, длину топорища лучше делать достаточно большой, чтобы вам было удобно держать инструмент на достаточно большой расстоянии и под углом 40-45 градусов к самому точильному кругу. При этом скорость вращения точильного круга должна быть небольшой, чтобы металл не перегревался, а заточка лезвия производилась максимально качественно.

Делаем чехол для хранения и транспортировки

Чтобы топор было удобно переносить, для него делают специальный чехол из плотной кожи или брезента (рисунок 11). Для этого достаточно создать выкройку будущего чехла и прочно сшить детали между собой. Однако, если вы собираетесь орудовать в лесу большим топором, делать для него специальный чехол нецелесообразно, и инструмент придется носить либо без дополнительной защиты, либо шить тех отдельно для лезвия.

Рисунок 11. Варианты чехлов для транспортировки

Рисунок 11. Варианты чехлов для транспортировкиМногие охотники и любители активного отдыха на природе предпочитают именно последний вариант, так как он позволяет облегчить задачу по переноске инструмента, что исключительно важно, если вы занимались изготовлением топоров самостоятельно и готовое изделие имеет достаточно большие габариты.

Полезные советы

Профессионалы рекомендуют с особенной тщательностью подходить к выбору материалов для изготовления самодельного топора. К примеру, древесину для изготовления ручки лучше заготавливать осенью, а затем просушивать в темном месте в течение года. Но еще более прочной будущая рукоятка станет, если ее сушка будет длиться пять лет. Конечно, если у вас нет столько времени, вы вполне можете выждать и год, но тогда обработка готовой ручки водоотталкивающими составами станет обязательной.

Лезвие лучше покупать в строительных магазинах или на рынке, причем преимущество следует отдавать изделиям с маркировкой ГОСТа. Так вы будете уверены, что сталь прошла необходимую закалку, и не будет крошиться или терять остроту при рубке деревьев. Кроме того, при изготовлении топора нужно заранее определиться, для каких целей вы будете его использовать. От этого будет зависеть угол заточки лезвия, ведь топоры для рубки леса, плотницких работ или охоты отличаются именно по данному параметру.

Посмотреть, как выглядит изготовление топора своими руками на практике вы сможете в видео.

Поделиться

Поделиться

Нравится

Класс!

Нравится

Твитнуть

nowifi.ru

Производственный процесс | | Феникс-топор

Производственный процесс

Для изготовления топоров используется исключительно сталь ШХ-15. Каждая партия тестируется, только после анализа допускается на производство. ШХ-15 – (шарикоподшипниковая) российская легированная сталь. В основном применяется в производстве подшипников. Благодаря своим свойствам (твердость, износостойкость) завоевала среди ножеделов большое уважение. При правильной термической обработке приобретает умеренную пластичность, что позволяет использовать эту сталь для ударно – режущего инструмента. Для изготовления топоров – это лучший материал из сталей, которые поддаются ручной ковке.

Сталь поставляется в прутках. Мастер нарезает заготовки и отковывает в бруски. Размер брусков зависит от модели будущего топора. Очень важно с самого начала продумывать дальнейшие действия. Мастерская «Феникс» производит исключительно прошивные топоры, такой топор не имеет сварных соединений, это является гарантией его долговечности.

Для прошивки отверстия необходимо сделать разметку, так как даже малейшее смещение от центра приведет к браку. Прошивка отверстия под всад самая сложная и ответственная операция в изготовлении топора. Не каждый кузнец владеет этим мастерством. Именно поэтому в России очень мало мастеров, которые куют настоящие кованые топоры с прошитым отверстием, в основном встречаются кастомные топоры (т.е. переточенные заводские топоры). При помощи прошивней различного размера мастер пробивает сквозное отверстие и постепенно растягивает его. Когда отверстие готово, но до конца не сформировано, мастер отделяет обух от будущего лезвия путем перебивки. Формовка лезвия для каждого топора делается индивидуально, в зависимости от модели.

Только после изготовления лезвия начинается правка отверстия. Нижняя часть всада выравнивается на конусной правке, максимально приближенной к форме топорища. Верхнее расширение для расклинивания делается только по бокам. Для того чтобы использовать только один клин, чем меньше мы «травмируем» топорище тем дольше оно будет служить нам.

И последний штрих, конечно же, клеймо – это знак качества. Опытный мастер никогда не поставит своё клеймо на изделие не соответствующее пробе, так как в случае брака вещь придется обменять и пострадает репутация мастера. На боёк (металлическая часть топора) мы даём гарантию 5 лет.

Теперь поковка готова к механической обработке. На наждаке мастер придаёт правильный контур топору, и при помощи шаблона проверяет угол наклона лезвия, и если требуется – правит его еще раз (в горне).

Закалка не менее ответственная операция, ведь от неё зависит, как топор будет служить своему хозяину. На всех топорах производится только зонная закалка. Нагревается рубящая часть и опускается в подогретое масло. Таким образом, обух остается пластичным, а лезвие твердым. После отпуска замеряется твердость; если все в норме, топор идет в печь для оксидирования.

Топор готов! Насадка – самая точная и педантичная работа, требующая большого терпения. На топорище используется исключительно ясень. Древесина ясеня, благодаря своей упругости, прочности и вязкости считается лучшим материалом. Кроме того он имеет неповторимую очень красивую текстуру.

Заготовки хранятся в специальной комнате, вдали от солнечных лучей при температуре 40° и влажности 40%. Сушка длится до 7- 8%, пересушивать топорище не стоит, иначе оно будет просто ломаться при расклинивании. После каждой операции топорище помещается снова в сушильную комнату. Ясень имеет очень плотную древесину – по твердости он превосходит дуб и бук. Поэтому его очень трудно обрабатывать топором. Для грубой обработанной заготовки используется копировальный станок.

Теперь требуется подогнать топорище под топор. Очень важно лезвие ставить строго по центру топорища, и направить правильно линию режущей кромки. Поэтому для каждого бойка изготавливается своё топорище, в то же время и боёк делается под определенное топорище. Ранее говорилось, что боёк куется под один клин, в тыльной и передней части расширений нет, топорище плотно подогнано. Расширения только по бокам. Клин готовим по длине распила, толщину рассчитываем от боковых зазоров. Так как ясень очень твердый материал, для расклинивания используется 5 тонный пресс. Руками невозможно вбить клин до конца.

Теперь можно сказать – топор готов! Осталось только изготовить чехол. Чехол делается под каждый топор индивидуально. Кожа используется только высокого качества, в основном растительного дубления, для хорошей подгонки, иначе чехол будет болтаться на топоре.

Понравилось это:

Нравится Загрузка…

fenix-topor.ru

Способ изготовления топоров

Сущность изобретения: способ изготовления топоров включает получение мерной заготовки массой, равной массе нескольких заготовок топоров, раскатку мерной заготовки в диск с сечением, равным сечению топора, заточку. После заточки производят резку заготовки на секторы и осадку обуха с отверстием. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (505 В 21 К 11/10

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Формула изобретения

К АВТОРСКОМУ СВИДЕТЕЛ ЬСТВУ

1 (21) 4780517/27 (22) 09,01.90 (46) 15.05.93. Бюл. N 18 (71) Научно-исследовательский институт ме- . таллургической технологии (72) В.В.Наговицын, В.А.Баталов, А.Г.Капитонов, Б.С.Перевозчиков, А .А.Изаксон, В.Д.Иванов, Е.Ф.Ильиных и А.И.Елисеев (56) Авторское свидетельство СССР йт 1080908, кл. В 21 Н 7/06, 1984.

Изобретение относится к обработке металлов давлением и может быть использовано при производстве топоров.

Цель изобретения — увеличение производительности и устранение ручного труда.

На фиг,1 — исходная заготовка, на фиг.2 .— заготовка в виде диска после торцовой раскатки, на фиг.3 — заготовка после заточки, на фиг.4 — заготовка на один топор после разрезки диска, на фиг.5 — готовый топор после прошивки отверстия, Способ изготовления топоров осуществляют следующим образом.

Заготовку (фиг.1), нагретую до температуры ковки прокатывают на стане торцовой прокатки в диск (фиг.2) сечением по форме топора с прошивкой центрального отверстия и обрезкой облоя. Затем диск устанавливают на заточной токарный станок и обрабатывают кромку (фиг.З). Диск с заточенной кромкой разрубают на штучные заготовки (фиг.4), из которых формируют обух

– отверстием (фиг.5). Затем топоры подверга„„5LJ„„1814963 А1

2 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОПОРОВ (57) Сущность изобретения: способ изготовления топоров включает получение мерной заготовки массой, равной массе нескольких заготовок топоров, раскатку мерной заготовки в диск с сечением, равным сечению топора, заточку. После заточки производят резку заготовки на секторы и осадку обуха с отверстием. 5 ил, ют термообработке, полируют лезвие и окрашивают, Использование изобретения позволит повысить производительность заточки топоров за счет замены операций ручной заточки с применением шлифовальной бабки штучных топоров заточкой диска по периметру.

Способ изготовления топоров, включающий получение мерной заготовки массой, равной массе нескольких заготовок топоров, раскатку мерной заготовки в диск с сечением, равным сечению топора, разрезку на секторы с массой каждого, равной массе одного топора, формовку осадкой обуха с отверстием и заточку, о т л и ч а юшийся тем, что, с целью повышения производительности и устранения ручного труда, заточку осуществляют после раскатки заготовок в диск перед его разрезкой.

1814963

ФиГ,2

Составитель В. Наговицын

Техред М.Моргентал Корректор Е. Папа

Редактор

Производственно-издательский комбинат “Патент”, г. Ужгород, yn,Ãàãàðèíà, 101

Заказ 1603 Тираж ” Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауаская наб., 4/5

findpatent.ru