Кованые топоры являются надежным и полезным в быту инструментом. Данная статья посвящена самостоятельному изготовлению топоров. Выковать его можно, используя одну из известных технологий: кузнечной сваркой, цельнокованым, соединением лезвия с телом заклепками, иногда проушина изготавливалась высверливанием в цельной заготовке из металла. Благодаря своей универсальности рубящий инструмент остается наиболее популярным инструментом. А если менять размер и форму клинка (бойка), длину рукоятки, можно создать различные варианты топора многофункционального или специализированного назначения. Подробная информация представлена в статье.

Кованые топоры являются надежным и полезным в быту инструментом. Данная статья посвящена самостоятельному изготовлению топоров. Выковать его можно, используя одну из известных технологий: кузнечной сваркой, цельнокованым, соединением лезвия с телом заклепками, иногда проушина изготавливалась высверливанием в цельной заготовке из металла. Благодаря своей универсальности рубящий инструмент остается наиболее популярным инструментом. А если менять размер и форму клинка (бойка), длину рукоятки, можно создать различные варианты топора многофункционального или специализированного назначения. Подробная информация представлена в статье.

Виды

Кованый плотницкий топор. Фото Топорсиб

Существует несколько видов кованых топоров:

- таежные;

- плотницкие;

- мясные;

- столярные;

- охотничьи;

- туристические, походные;

- подарочные.

Технология ручной ковки таежного, плотницкого и других видов топоров в домашних условиях, из подшипника, рессоры и других материалов, видеоуроки

Далее представлены подробные инструкции по изготовлению кованых топоров разных видов и по нескольким технологиям.

Как выковать топор при помощи кузнечной сварки

- Этим методом топор изготавливается из двух частей. Тело делают из заготовки стали обычного качества (Ст. 3, например) длиной 170 мм., которую отрубают от полосы с сечением 60х75 мм. Для лезвия необходимо взять инструментальную сталь (У7, например).

- В нагретой в кузнечном горне заготовке делают 2 углубления и оставляют в середине уступ для формировки обуха.

- Затем заготовка протягивается до необходимых размеров и разгоняется.

- На следующем этапе заготовка изгибается на роге кузнечной наковальни или с применением специальной оправки так, что бы в отверстие – «всад», образованное после гибки – входила оправка, равная размеру рукоятки в месте насадки.

- Из инструментальной стали изготавливается клин необходимых размеров.

- Готовый клин плотно вставляют между пригнутыми и оттянутыми концами заготовки и вбивают между ними.

- Заготовка вместе с клином нагревается до температуры сваривания, и затем выполняется кузнечная сварка в замок.

- Заготовка по окончании сваривания надевается на специальную стальную оправку, для выполнения следующих операций:

- надрубается и отгибается бородка защищающая топорище;

- доводятся размеры до окончательных значений;

- заточка лезвия;

- закалка и отпуск по режимам термообработки инструментальных сталей (только участок лезвия).

Как изготовить цельнокованый топор

- Для изготовления цельнокованого инструмента применяются качественные углеродистые и легированные стали, к примеру, сталь 45 или 35Г.

- Масса заготовки, необходимая на изготовления тела, увеличивается на величину части клина.

- Инструмент куется также, как и сварной, до образования отверстия – «всада».

- Затем щеки бойка свариваются кузнечной сваркой и отковываются до требуемой формы и размеров.

- Лезвие обрубается и аккуратно затачивается на наждачном круге, после чего его необходимо закалить в соответствии с режимами для выбранного материала.

Лезвие цельнокованого инструмента быстрее затупляется и оно менее стойкое, чем у топора, который изготовлен по технологии кузнечной сварки с применением инструментальной стали для лезвия. Соединение заклепками лезвия с телом применяется редко из-за его сложности.

Процесс изготовления прошивного и сварного топоров с комментариями мастера

Горячая ковка топора с рукояткой из полосы и лезвием из рессоры своими руками

Горячая ковка топора из рессоры, первая работы начинающего мастера

Горячая ковка топора Медведь – разновидности таежного инструмента – мастерами кузницы Уральский Мастеровой

Демонстрация ковки лезвия и его насадки на топорище мастерами кузницы «Уральский Мастеровой».

Технология изготовления изделий

Основы технологии изготовления трехслойных топоров.

1. Необходимо подобрать верную по размерам заготовку под каждую модель топора. Чем больше топор, тем больше размер отверстия под топорище. Заготовка состоит из трех слоев стали. Снаружи ст.45. Заготовка сворачивается вдвое, а в центр вставляется силовой клин, сталь 65Г. Для топоров с силовым обухом ,при изготовлении заготовки , силовик , сталь 65 г , приваривается , методом кузнечной сварки , на обух изделия .

2. Следующей операцией является кузнечная сварка. Трехслойная заготовка нагревается в горне до 1000 градусов, посыпается флюсом (бура или песок), который сплавляется с образовавшейся на внутренней поверхности изделий окалиной и превращается в жидкий шлак . Обработанную флюсом заготовку нагревают до 1300 градусов, эта температура соответствует белому калению. Когда сталь достигает полужидкого состояния ,кузнец аккуратными ударами ручного молотка начинает выжимать жидкий шлак с поверхности свариваемых деталей , а затем более сильными ударами производит кузнечную сварку. Для более качественной свариваемости поверхностей , эту операцию необходимо повторить два раза с противоположных плоскостей. Удачным результатом работы является целостность торцов заготовки. Если видны дефекты на швах в виде расслоений , необходимо повторить весь цикл сварки.

3. Во время ковки топора нельзя превышать температуру заготовки выше 1100 градусов, в полужидком состоянии в металле происходит разрушение структуры.

4. После ковки изделие необходимо отжечь. Отков закладывается в угли при температуре 750-900 градусов, после чего происходит медленное остывание, благодаря этому в изделии убирается напряжение, возникшее в результате ковки. Вероятность сколов и трещин становиться значительно меньше. Этот процесс называется отжиг-нормализация, после которого металл приобретает мелко – зернистую ровную структуру.

6. Далее идет слесарная обработка . Изделие подготавливается к закалке .

7. Закалка производится при температуре 830 гр в горячее масло . Закалка зонная , закаливается только лезвие . При этом наружный слой практически не закаливается тк имеет малое содержание углерода , те он остается вязким . Силовик же приобретает твердость 62-63 HRC . Получаем такой эффект , в вязкой рубашке находится сердечник силовика с очень высокой твердостью . Рубашка практически полностью снимает вибрационые нагрузки при работе топора , не позволяя силовику трескаться , выкрашиваться и тд в том числе и на сильном морозе . Это подтверждается и охотниками и строителями и экстримальными туристами . (отчеты об испытаниях можно прочитать на многочисленных форумах http://toporsib.ru/forymy.html ) .

8. Далее топор помещается в муфель . При температуре 200 гр С топор отпускается 2 часа . Это уменьшает твердость силовика до 58 HRC . Данная операция убирает все напряжения возникшие в топоре в процессе ковки , обработке и закалке .

9. Заточка производится на гриндере . Финишная заточка производится на шлифшкуре 600 грин . Существует три вида заточек . Столярная – предназначена для плотницких топоров . Универсальная – рк приобретает большую прочность , используется как для плотницких так и для туристических , охотничьих топоров . Силовая – предназначена для топоров подвергающихся сильным нагрузкам , рубка костей , разбор грязных завалов , вырубание корней и тд . Более подробно о заточках http://toporsib.ru/zat.html .

10. После этого топор отдается столяру для насаживания рукояти . Рукояти сейчас используем ясеневые . Предварительно ручки просушиваются в сушилке . За время работы подобрали оптимальные режимы просушки , весь процесс просушки занимает 7-8 дней . Топор расклинивается на 5 клиньев , это позволяет наиболее плотно закрепить рукоять на топоре и гарантирует то что топор не начнет качаться при любых нагрузках . Более подробно о насадке рукояти http://toporsib.ru/rukoiat.html . После этого топор покрывается маслом для дерева . Возможно в процессе эксплуатации изделия переодически обновлять покрытие . Масло продается в магазинах как масло для бань и парилок .

Важно учитывать что масло , в отличии от лака , не дает эффекта скольжения в руках , топор уверено контролируется даже в перчатках на морозе .

11. После этого для топора изготавливается кожаный и матерчатый чехол . Кожаный чехол фиксируется на клепках, под режущую кромку вставлен дополнительный слой антипрорезайка . Матерчатый чехол имеет три слоя , внутренний подкладочный , средний из пенки (для сохранения рукояти от ударов ) , и наружный (имеющий влагооталкивающую пропитку . Чехол имеет внутренний клапан , что не позволяет проникнуть влаге во внутрь даже под дождем , а так же имеет рукоять для переноски и петлю для крепления на поясе . В целях удешевления изделия можно приобретать без чехлов , это есть в описании топоров .

По умолчанию в комплект входят сам топор , кожаный чехол и тканевый чехол .

Используйте топоры во благо !!! Соблюдайте технику безопасности !!!

.

Производство заготовок для топоров

Топор был одним из первых инструментов, изобретенных человеком. Неудивительно, что с появлением новых материалов их использовали для изготовления этой вещи. Особенное место занимал топор в оружейной нише. До появления высококачественной стали именно он был главным вооружением средневековых солдат.

Как изготовляется такой инструмент и насколько ковка топора отличается от изготовления других инструментов?

Основные приемы ковки

Исторически на территории Руси выделилось два основных способа, которыми изготавливали рубящие инструменты. Это Новгородский и Киевский, причем в технологии производства имелась существенная разница. Такие способы выковать топор можно использовать и сегодня в современной кузнице.

Новгородский

Новгородские кузнецы, более вероятно, почерпнули приемы и способы изготовления от своих ближайших соседей — финнов (на сегодня Финляндия один из лидеров производства топоров и ножей). Ковка производилась так называемым сварным способом.

Для этого бралась заготовка в виде полосы металла, которая изгибалась пополам и сваривалась кузнечным способом. При этом в месте изгиба формировалась проушина для топорища, а противоположная разгонялась до требуемой ширины, формируя при этом лезвие.

Ковка сварным методом с полосы

Такое изделие имело небольшой и относительно легкий обух, широкое лезвие и довольно длинную бороду.

В поперечнике такое изделие имело клиновидную, сходящуюся к лезвию, форму. Сама проушина имела треугольную или овальную конфигурацию, сформировавшуюся вследствие такой технологии.

Киевский топор

Происхождение киевского топора часто ведут с Кавказа, где подобные изделия находили в местах поселений. Принцип его изготовления был построен на пробивке проушины с одного конца и разгонки другого в форму лезвия.

Последовательность ковки киевского изделия

Такой инструмент в результате получался не с таким длинным лезвием, как новгородский, однако имел обычно толстый обух, круглую проушину и короткую бороду. Форма в поперечнике была клинообразной. Технологию ковки «по-киевски» можно посмотреть на видео

Несмотря на то, что таким технологиям уже свыше 1000 лет, их вполне можно использовать как образец ковки. И такое простейшее изделие будет вполне эффективным.

Итак, как выковать топор в домашних условиях?

Как выковать

Чтобы изготовить такой инструмент кузнечным способом, потребуется заготовка стали в виде полосы соответствующих размеров. Для удобства ее можно приварить с одного конца к куску арматуры, чтобы можно было манипулировать заготовкой во время работы.

После нагревания один из ее концов немного разгоняют и скашивают, это будет будущее лезвие.

Хвостовик также нужно немного разогнать и подготовить к изгибу. После чего заготовку разогревают и на носке наковальни проводят гибку проушины.

Соединение загнутого конца с поверхностью заготовки проводят способом кузнечной сварки.

Следующим шагом формируют лезвие, при этом также пользуются приемом разгонки металла. Его можно сделать более вытянутым, изготовив более длинную бороду.

После формирования проводят его шлифовку и закалку. При этом обязательно соблюдаются температурные режимы нагревания. Главное — не перегреть и не пережечь металл.

Закаленный топор можно отшлифовать или даже отполировать. Также, как вариант — это травля стали хлорным железом, от чего металл приобретает серо-матовый оттенок, а его стойкость к коррозии значительно возрастет.

В чем сложность

Ковка топора — довольно непростой технологический процесс. Во-первых, нужно сформировать заготовку соответствующих размеров и толщины. Это так называемый процесс ковки пакета топора. Во-вторых, это, конечно, изготовление проушины. Технологии древней Руси довольно непростые в выполнении. Для пробивки отверстия пакета с торца нужно затратить много времени, а гибка полосы также непростая операция (учитываем то, что сама такая полоса будет минимум 10-12 мм толщиной).

В Западной Европе довольно долго использовали старую технологию изготовления втульчатого топора (кельтского). Несмотря на то, что уже на Руси использовали именно отверстия под проушину. Вероятнее всего, это было связано именно с трудностями изготовления и, возможно, некачественным материалом.

В отличие от других инструментов, которые имеют простые линейные формы (например, ножи, стамески, зубила, молотки), топор имеет сложную конфигурацию. К тому же, при ковке нужно соблюдать точный баланс, иначе изделие при работе будет создавать трудности и неудобства. Тоже касается размеров и веса обуха, он должен быть довольно тяжелым. Это делается для увеличения силы наносимого удара при рубке.

Еще одно неудобство при изготовлении — это лезвие. Довольно часто его изготавливали отдельно от самого топора из углеродистой стали. После чего кузнечной сваркой лезвие приваривали к основному изделию.

Также обязательный процесс — стабилизация металла и его закалка. Такой рабочий инструмент, испытывающий постоянные нагрузки, при неправильной закалке быстро придет в негодность. Обязательное соблюдение температурных режимов такой обработки металла.

А что Вы думаете по поводу сложности технологии изготовления такого инструмента? Есть ли у Вас опыт ковки? Поделитесь своим навыками, приемами и знаниями по изготовлению такого инструмента в блоке комментариев к этому материалу.

Топор является одним из древнейших инструментов, используемых человеком в своей деятельности. Он прошёл долгий путь, сопровождая эволюцию человека от каменного прапращура до современного изделия из стали самого высокого качества. Область применения этого инструмента имеет самый широкий диапазон как на всякого рода промышленных производствах, так и в домашнем употреблении. Необходимость его использования не уменьшится и в ближайшем будущем.

Топор является одним из древнейших инструментов, используемых человеком в своей деятельности. Он прошёл долгий путь, сопровождая эволюцию человека от каменного прапращура до современного изделия из стали самого высокого качества. Область применения этого инструмента имеет самый широкий диапазон как на всякого рода промышленных производствах, так и в домашнем употреблении. Необходимость его использования не уменьшится и в ближайшем будущем.

Общие краткие сведения о топорах

Классификация инструмента

В зависимости от области применения они могут иметь различную форму конструкции и размер.

Специализацию этого инструмента допустимо классифицировать следующим образом:

- Топор лесорубов.

- Большой и малый плотницкий топор.

- Колун для заготовки дров.

- Туристский или охотничий походный топорик.

- Топорик для кухни.

- Всякого вида сувенирные топоры, имитирующие древнее боевое оружие.

- Спортивный томагавк для метания по мишеням.

- Топор пожарных.

- Топор мясника.

Некоторые конструктивные отличия

Специализация может порождать некоторые конструктивные отличия топоров, но в основном любой из них состоит из двух частей: рабочей рубящей металлической части и присоединяемой к ней рукоятки, называемой топорищем. Топорище в основном выполняется из дерева.

Некоторые модели туристских и кухонных образцов могут быть выполнены полностью из металла с деревянными или пластиковыми накладками для придания плоской металлической ручке необходимой формы.

Инструмент лесорубов отличается закруглённым лезвием и удлинённым топорищем. Его чаще всего используют для заготовки хвороста из веток. Для заготовки дров из поленьев применяется особый вид топора колун. Его металлическая часть более массивная, чем у обычных топоров, и имеет более тупой угол заострённой рубящей части.

Более длинное топорище имеет и орудие пожарных. К тому же у подобных топоров может существенно отличаться и тыльная сторона металлической части, называемая обухом. У обычных инструментов она просто плоская, а у пожарных эта часть может быть выполнена в виде крюка или острого узкого клина.

Обух кухонного топорика обычно выполняется в виде молоточка для отбивки мяса, а топорище с круглым поперечным сечением изготовляется на токарном станке.

Плотницкие топоры

Эта разновидность топоров, вероятно, наиболее используемая в мире. Даже при современных технологиях ни одно строительство не обойдётся без подобного древнего инструмента. Универсальность его уникальна.

Плотницкие топоры бывают большие, их используют для оттёски брёвен, для устройства всякого рода зарубок при строительстве деревянных домов и других сооружений.

Малые топорики, которые используют для более мелких работ.

Рубящее лезвие у плотницких топоров обычно ровное и очень острое.

Топорище бывает различных видов. Его форма в целом зависит от личных предпочтений владельца, направленных в основном на удобство работы с подобным инструментом. Зачастую хороший топор — лицо плотника, как специалиста. Хороший мастер дорожит этим инструментом сильнее, чем любым другим. Поэтому никогда не пользуется покупным топорищем, а изготавливает его лично для себя. Впрочем, в умелых руках менять его приходится очень редко.

Изготовление топорища

Методы изготовления

Для обычного человека пользоваться топором приходится чаще всего при работе на дачном участке. Здесь наряду с присущими для такого инструмента работами не очень квалифицированные работники применяют для различных работ. Поэтому топорища, как правило, не выдерживают продолжительного использования, и менять их приходится довольно часто.

Наиболее подходящим материалом для рукоятки является берёза. Это прочный, относительно лёгкий и гладкий для работы с ним материал. Для рачительных хозяев будет полезно разместить березовые бруски для просушки. Сушить берёзу следует долго, не менее 3−5 лет, и обязательно вне воздействия солнечных лучей. Для изготовления хорошего топорища потребуется именно хорошо просушенная берёза. Иначе она будет усыхать в самом топоре, рукоятка начнёт болтаться, что может привести к значительным неудобствам в работе и травматизму.

Существует несколько различных способов, как сделать правильно топорище. Но все их можно разделить в зависимости от технологической вооружённости:

- С помощью электрических деревообрабатывающих механизмов (циркулярная пила, строгальный станок, различного вида шлифовки).

- Вручную из готовых досок при помощи рубанка, рашпиля и так далее.

- Вручную из берёзового бревна.

- При минимуме инструментов.

Технологичное изготовление топорища

Первым делом на деревообрабатывающих станках вырезается необходимая заготовка. Все её размеры (ширина, толщина и длина) делаются с небольшим запасом для дальнейшей корректировки.

Толщина и ширина определяются по размерам входного отверстия топора, которое называется проушина и находится снизу. Необходимо помнить, что верхнее выходное отверстие гораздо шире нижнего, и путать их при произведении замеров нельзя.

Для удобства дальнейшей обработки заготовку целесообразно сострогать на строгальном станке, чтобы сделать её сечение приближённым к треугольной форме с острым углом внизу будущего топорища. При помощи картонного шаблона на заготовку наносится чертёж топорища выбранной формы. Шаблон можно изготовить, сделав чертёж по размерам старого сломавшегося инструмента, или же найти подходящую форму топорища в источниках специализированной литературы или интернете.

Вырезать закруглённые места удобнее всего при помощи электрического лобзика. Далее, сглаживают все углы при помощи широкой стамески и делают предварительную шлифовку изделия. Обрабатывать его полностью до рабочего состояния не стоит, потому что при непосредственном соединении с металлической частью инструмента, когда применяются значительные усилия и удары, дерево может расколоться, и вся работа по окончательной доводке окажется проделанной зря.

Механическую шлифовку следует производить на плоском шлифовальном круге. Использовать обычный точильный каменный диск не эффективно. Диск лучше изготовить специальный, с тем же отверстием в центре, что и у соответствующего точильного камня.

Материал для круга лучше использовать из твёрдого электроизоляционного пластика, толщиной не менее 5 мм. На него наклеивается наждачная бумага с помощью клея ПВА. Следует знать, что бумагу нужно использовать только водостойкую. Простая быстро разорвётся. К тому же круг, оклеенный водостойкой наждачной бумагой, можно мыть от налёта древесной пыли горячей водой. Поэтому, если подобный круг делать из фанеры, то мыть его будет проблематично. Фанера может деформироваться под воздействием воды.

На таком круге будет удобно шлифовать ровные и выпуклые части топорища, в особенности ту часть, которая вставляется внутрь топора. Делать это необходимо очень равномерно, чтобы не прослабить толщину деревянной детали.

Для шлифования внутренних закруглений хорошо иметь вертикальную шлифовку. Оборудование для неё тоже можно изготовить самостоятельно. Для этого потребуется выточить на токарном станке деревянный цилиндр со сквозным внутренним отверстием, соответствующим валу используемого двигателя, и оклеить его снаружи водостойкой наждачной бумагой.

Готовый цилиндр следует плотно надеть на вал вертикально установленного двигателя. Для шлифования именно топорища диаметр цилиндра не столь важен, но толщина стенок от внутреннего отверстия до внешней поверхности должна быть достаточно массивной, не менее 10−15 мм.

Насадка топора

Верхний край топорища, который должен вставляться внутрь топора, делается немного конусным, чтобы он вошел достаточно плотно. Перед этим на торце прочерчиваются перпендикулярные осевые линии, чтобы в процессе работы, ориентируясь на их расположение, не закосить заготовку в какую-либо сторону.

Перед окончательным насаживанием топора делается пропил под клин. Глубина его не должна превышать ширину самого топора.

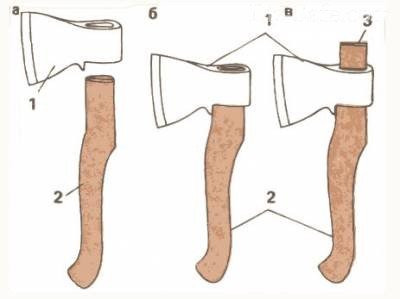

Как правильно насадить топор на топорище, показано на рисунке:

Деревянный клин допустимо изготовить из другой, более мягкой породы дерева, которая более подвержена сжатию, чем берёза. Чтобы клин не выскакивал из топорища даже при малейшем усыхании, целесообразно смазать его водостойким клеем. Это необходимо на случай попадания топора в воду.

После деревянного можно дополнительно расклинить ещё и металлическим клином. Такие клинья специально выковывают в кузнице, делая зарубки по его граням для лучшего сцепления с деревом.

Случается, что верхнее отверстие топора больше нижнего не только по толщине, но и по ширине. Сбоку вставленного топорища остаются небольшие просветы, в которые тоже приходится вбивать дополнительные деревянные клинья.

Если соединение топора с топорищем прошло благополучно, переходят к окончательной доводке дерева с помощью более мелкозернистой наждачной бумаги. Этот процесс делается вручную.

Красить обработанное топорище не рекомендуется. В целях защиты от влаги допустимо пропитать его несколькими слоями олифы.

Изготовление топорища вручную

При кажущейся сложности этого процесса изготовить топорище без использования электрифицированного оборудования вполне по силам более или менее мастеровому хозяину. Особенно если есть в наличии доски подходящего размера. Если досок нет, то заготовку на топорище можно выколоть из берёзового бревна. Полено для этих целей следует подобрать по возможности без сучков и с прямослойной структурой.

Далее, следует использовать рубанок или острый нож. Предварительную шлифовку можно осуществить при помощи кусков битого стекла.

Чтобы шлифовать топорище при помощи шлифовальной шкурки, его нужно закрепить в тиски. Из наждачного материала нарезать узкие довольно длинные полоски. Ими будет очень удобно производить шлифовальный процесс, обматывая полоски вокруг топорища и двигая за концы ленты туда-сюда. В таком положении рабочая поверхность наждачной бумаги плотно прилегает к обрабатываемой плоскости без особых усилий со стороны человека.

Работа с покупными топорищами

Если у человека нет желания возиться с изготовлением топорища своими силами, в продаже всегда имеются уже готовые образцы. Конечно, серьёзные производители подобных деталей хорошо знают, как сделать правильно топорище. Но всё же при его покупке следует придерживаться некоторых правил, чтобы не допустить ошибки. Прежде всего, следует очень тщательно замерить входное отверстие имеющегося топора. Расхождения в размерах у различных топоров порой очень значительны и индивидуальны, особенно если этот инструмент извлечён ещё из дедушкиных запасов. Главное условие, чтобы размеры приобретенного топорища не оказались меньше необходимых величин.

Ещё следует обратить внимание на качество древесины готового топорища. Плотность структуры, наличие трещин и возможности скола при его насадке.

Работа с покупным топорищем ограничится подгонкой его торцевой части, которая непосредственно входит в проушину.

Заточка и эксплуатация

Небольшие советы

Наиболее тщательной заточки требуют плотницкие топоры. В порядке вещей, если острота этих инструментов позволяет заострить карандаш или даже сделать зубочистку.

Прежде чем затачивать режущий край топора, необходимо проверить твёрдость металла и, если он окажется слишком мягким, потребуется дополнительно закалить топор воздействием высоких температур. Лучше всего сделать это в кузнице, доверившись профессиональному специалисту.

Заточка лезвия инструмента производится уже после соединения его с деревянной рукоятью.

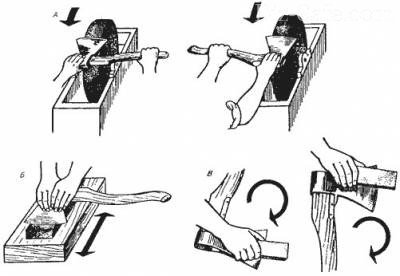

Как правильно наточить топор, поясняет нижеприведённый рисунок.

Полезная инструкция

Правильную эксплуатацию топора можно описать в выполнении некоторых основных правил:

- Стараться не рубить металлические изделия.

- Тщательно проверять обрабатываемую древесину на наличие в её теле посторонних твёрдых предметов.

- Не использовать инструмент в неприсущем для него качестве: в качестве рычага, тяпки или лопаты.

- Не бросать инструмент на твёрдую поверхность, особенно с большой высоты.

- Не хранить его продолжительное время на открытом месте под воздействием солнечных лучей или в слишком влажном месте.

При бережном отношении топор и его деревянная рукоятка будут служить долго и радовать своего хозяина.

Основы технологии изготовления трехслойных топоров.

1. Необходимо подобрать верную по размерам заготовку под каждую модель топора. Чем больше топор, тем больше размер отверстия под топорище. Заготовка состоит из трех слоев стали. Снаружи ст.45. Заготовка сворачивается вдвое, а в центр вставляется силовой клин, сталь 65Г. Для топоров с силовым обухом ,при изготовлении заготовки , силовик , сталь 65 г , приваривается , методом кузнечной сварки , на обух изделия .

2. Следующей операцией является кузнечная сварка. Трехслойная заготовка нагревается в горне до 1000 градусов, посыпается флюсом (бура или песок), который сплавляется с образовавшейся на внутренней поверхности изделий окалиной и превращается в жидкий шлак . Обработанную флюсом заготовку нагревают до 1300 градусов, эта температура соответствует белому калению. Когда сталь достигает полужидкого состояния ,кузнец аккуратными ударами ручного молотка начинает выжимать жидкий шлак с поверхности свариваемых деталей , а затем более сильными ударами производит кузнечную сварку. Для более качественной свариваемости поверхностей , эту операцию необходимо повторить два раза с противоположных плоскостей. Удачным результатом работы является целостность торцов заготовки. Если видны дефекты на швах в виде расслоений , необходимо повторить весь цикл сварки.

3. Во время ковки топора нельзя превышать температуру заготовки выше 1100 градусов, в полужидком состоянии в металле происходит разрушение структуры.

4. После ковки изделие необходимо отжечь. Отков закладывается в угли при температуре 750-900 градусов, после чего происходит медленное остывание, благодаря этому в изделии убирается напряжение, возникшее в результате ковки. Вероятность сколов и трещин становиться значительно меньше. Этот процесс называется отжиг-нормализация, после которого металл приобретает мелко — зернистую ровную структуру.

5. Отожженное изделие необходимо проверить на дефекты рабочей кромки. После черновом затачивания топора происходит внимательный осмотр возможных повреждений (непровары или пережоги). Если дефектов не обнаружено изделие подлежит дальнейшей обработке.

6. Далее идет слесарная обработка . Изделие подготавливается к закалке .

7. Закалка производится при температуре 830 гр в горячее масло . Закалка зонная , закаливается только лезвие . При этом наружный слой практически не закаливается тк имеет малое содержание углерода , те он остается вязким . Силовик же приобретает твердость 62-63 HRC . Получаем такой эффект , в вязкой рубашке находится сердечник силовика с очень высокой твердостью . Рубашка практически полностью снимает вибрационые нагрузки при работе топора , не позволяя силовику трескаться , выкрашиваться и тд в том числе и на сильном морозе . Это подтверждается и охотниками и строителями и экстримальными туристами . (отчеты об испытаниях можно прочитать на многочисленных форумах http://toporsib.ru/forymy.html ) .

8. Далее топор помещается в муфель . При температуре 200 гр С топор отпускается 2 часа . Это уменьшает твердость силовика до 58 HRC . Данная операция убирает все напряжения возникшие в топоре в процессе ковки , обработке и закалке .

9. Заточка производится на гриндере . Финишная заточка производится на шлифшкуре 600 грин . Существует три вида заточек . Столярная — предназначена для плотницких топоров . Универсальная — рк приобретает большую прочность , используется как для плотницких так и для туристических , охотничьих топоров . Силовая — предназначена для топоров подвергающихся сильным нагрузкам , рубка костей , разбор грязных завалов , вырубание корней и тд . Более подробно о заточках http://toporsib.ru/zat.html .

10. После этого топор отдается столяру для насаживания рукояти . Рукояти сейчас используем буковые . Предварительно ручки просушиваются в сушилке . За время работы подобрали оптимальные режимы просушки , весь процесс просушки занимает 7-8 дней . Топор расклинивается на 5 клиньев , это позволяет наиболее плотно закрепить рукоять на топоре и гарантирует то что топор не начнет качаться при любых нагрузках . Более подробно о насадке рукояти http://toporsib.ru/rukoiat.html . После этого топор покрывается маслом для дерева , на три слоя с просушиванием — минерализацией после каждого покрытия . Это позволяет создать на поверхности прочную не смываемую водооталкивающую пленку . Возможно в процессе эксплуатации изделия переодически обновлять покрытие . Масло продается в магазинах как масло для бань и парилок .

Важно учитывать что масло , в отличии от лака , не дает эффекта скольжения в руках , топор уверено контролируется даже в перчатках на морозе .

11. После этого для топора изготавливается кожаный и матерчатый чехол . Кожаный чехол фиксируется на клепках, под режущую кромку вставлен дополнительный слой антипрорезайка . Матерчатый чехол имеет три слоя , внутренний подкладочный , средний из пенки (для сохранения рукояти от ударов ) , и наружный (имеющий влагооталкивающую пропитку . Чехол имеет внутренний клапан , что не позволяет проникнуть влаге во внутрь даже под дождем , а так же имеет рукоять для переноски и петлю для крепления на поясе . В целях удешевления изделия можно приобретать без чехлов , это есть в описании топоров .

По умолчанию в комплект входят сам топор , кожаный чехол и тканевый чехол .

Используйте топоры во благо . Соблюдайте технику безопасности .

изготовление топорища и проведение заточки

Топор считают по праву «королем» плотницкого инструмента. Настоящий плотник, относящийся профессионально к своему ремеслу, знает, как сделать топор, идеально подходящий для той или иной операции. У мастера, как правило, несколько топоров, всегда готовых к работе. Однако этот инструмент нужен не только плотникам, но и обычным людям, живущим за городом в частных домах, а также горожанам, выезжающим на лето или в выходные на дачи. Наколоть дров, чтобы протопить печь в доме или в баньке, приходится каждому хозяину. Чтобы этот процесс шел быстрее и не доставлял неприятностей в виде слетевшего топора, затупившегося лезвия или поломавшегося топорища, надо уметь правильно подготовить данный инструмент к работе и поддерживать его в «боевой готовности» в течение всего срока эксплуатации. Форма топорища может быть разной. Важно, правильно насадить топор, расклинить, а затем заточить лезвие под нужным углом.

При покупке топора, а вернее его колющей части, стоит обратить внимание на качество металла, взятого для изготовления инструмента. Ищите на топоре знак ГОСТ, что подтверждает соответствие металла государственным стандартам и требованиям. Будьте настороже, если вместо данного знака будет стоять ТУ, ОСТ или МРТУ. В этом случае производитель может вносить изменения в технологию. Топоры советских времен, отличающихся высоким качеством металла, можно приобрести на блошином рынке.

Качество металла можно проверить и опытным путем, взяв два топора и ударить лезвием одного из них по лезвию другого. На менее качественном изделии останутся зазубрины после ударов. Также качество металла проверяется по характерному звуку, который издается при постукивании топора. При этом инструмент должен находиться в подвешенном состоянии.

Также следует заострить внимание на следующих моментах:

- на хорошо оттянутом лезвии не должно быть изгибов и вмятин;

- конусообразность формы проушины;

- соосность проушины и лезвия топора;

- небольшая толщина обуха и перпендикулярность его торцов лезвию.

Не стоит расстраиваться, если не удастся найти топор, отвечающий всем названным требованиям. Ведь выявленные отклонения можно устранить путем заточки заусенцев, расточки проушины и придания обуху симметричной формы.

Также будет полез материал о том, как сделать приспособление для переноски дров: https://diz-cafe.com/tech/perenoska-dlya-drov-svoimi-rukami.html

Длина топорища выбирается, исходя из роста и силы мастера. Не последнюю роль при этом играет и качество древесины. Облегченные топоры, имеющие вес около 800-1000 г, имеют ручки длиной от 40 до 60 см. У тяжелого инструмента (1000-1400 г) длина топорища варьируется от 55 до 65 см.

От длины топорища зависит сила удара. Чем длиннее ручка топора, тем легче колоть деревянные чурки. Сила и рост человека также имеет значение

Не каждая порода древесины подходит для изготовления ручки топора. Для этой цели настоящий мастер исходит весь лес, прежде чем найдет подходящее дерево. Чаще всего заготовку для топорища делают из прикорневой части березы, а лучше из наростов на ее стволе, отличающихся особой свилеватой и очень плотной древесиной. Вместо березы можно использовать клен, дуб, акацию, ясень и другие лиственные деревья твердых пород. Заготовки необходимо хорошо просушить в естественных условиях, на что уйдет немало времени.

На подготовленной заготовке очерчивают по выбранному шаблону контуры будущего топорища. На конце ручки топора должно быть предусмотрено утолщение, предназначенное для «торможения» руки в случае выскальзывания инструмента. Затем излишки древесины, находящиеся вне контура, удаляются ножом, топором с идеально заточенным лезвием, стамеской или электролобзиком, что намного быстрее. Выполнив примерочную насадку топора на топорище с помощью киянки, и, убедившись в плотном прилегании этих деталей, можно продолжать дальнейшую чистовую обработку ручки инструмента. Для циклевки используют стекло, а для шлифовки – мелкозернистую наждачную бумагу.

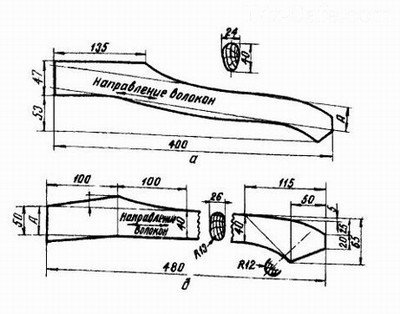

Сверху изображен чертеж топорища (а), отвечающего требованиям ГОСТ 1400-73, а снизу – ручка походного топора (б) с зоной ненарушенных волокон, составляющей 40 мм

Важно! Если топорище легко входит в проушину, то это означает, что мастер допустил ошибку в расчетах и неправильно вычертил шаблон. В этом случае даже вбитый клин не исправит ситуацию, обеспечив непродолжительную плотную посадку топора на топорище.

Ниже приведен алгоритм проведения операций, показывающий, как насадить топор на выточенное и отшлифованное топорище. Это один из возможных способов:

- Подгоните верхнюю часть топорища под проушину топора. При этом лишнюю древесину состругивайте ножом. Напильником пользоваться не стоит, так как он «размахряет» дерево.

- На топорище, размещенном в горизонтальном положении на столе, положите сверху топор, и карандашом поставьте на ручке метку, до которой он будет насаживаться. Поделите отрезок пополам и поставьте вторую метку.

- Зажмите топорище в вертикальном положении в тисках, чтобы широкий конец был расположен вверху. Возьмите ножовку по металлу и сделайте пропил до второй метки под клин.

- Купите в магазине металлический клин или выстругайте деревянный аналог, толщина которого должна составлять от 5 до 10 мм. Длина клина, сделанного для топора своими руками, должна быть равна глубине пропила, а ширина – величине проушины топора.

- Положите на стол доску и поставьте на нее топор, расположив его вверх ногами. Наденьте топор на топорище и начинайте постукивать им об доску. Затем переверните и постучите об доску рукояткой топорища, при этом процесс насаживания продолжается. Переворачивания и постукивания надо сделать несколько раз. В итоге топорище войдет в проушину.

- Далее поставьте топорище вертикально и вставьте в пропил выструганный клин, забивайте его киянкой до половины или почти до конца. Ножовкой по металлу отпилите все, что останется торчать сверху.

- Нанесите масло (моторное, льняное, подсолнечное и др.) на топорище, дайте стечь излишкам и оставьте для просушивания. Протрите топор и ручку ветошью.

После примерки топора к топорищу, показанной на рисунке (а), производят его насадку (б) и расклинивание ручки (в): 1- топор, 2 – топорище, 3 – клин

Чтобы инструмент не доставлял хлопот, надо правильно заточить лезвие топора. Согласно требованиям ГОСТа величина угла заточки строительного топора должна составлять 20-30°. Инструмент для плотницких работ затачивают под чуть большим углом, равным 35°. Рекомендуемые углы надо выдерживать, так как более тонкие лезвия будут увязать в древесине. Для их вытаскивания придется приложить дополнительные усилия. На сучках тонкое лезвие может запросто согнуться. Заточенное под углом в 35° лезвие, подламывая отделяемую от основного бревна щепу, не увязает в древесине.

Сначала выполняется «черновая» первичная заточка топора, во время которой удается устранить вращающимся точильным кругом все щербинки, мелкие повреждения и крупные выбоины. При этом идет формирование новой четкой режущей кромки топора. Затем заточенное начерно лезвие подвергают «чистовой» заточке. Шлифовку проводят по всей длине лезвия с обеих сторон мелкозернистым бруском, который удаляет все заусенцы.

Три способа заточки лезвия топора: а) точильный круг; б) брусок, смачивают водой; в) правка оселком, смоченным машинным маслом

Важно! Блеск лезвия топора и отсутствие на режущей кромке заусенцев говорит о том, что процесс заточки прошел успешно.

После работы рекомендуется на лезвие топора надевать чехол, сделанный из толстой кожи, бересты или иного материала. Нельзя оставлять топор, воткнутым в бревно. Настоящий мастер заботится о своем инструменте, ведь топор является «продолжением» его рук.

Попробовав хоть раз порубить дрова самодельным топором, вы не сможете работать магазинным инструментом. Если вы сомневаетесь в своих силах, то воспользуйтесь услугами мастеров, которым известно, как сделать удобное топорище для топора из выбранной и высушенной заготовки.

Оцените статью: Поделитесь с друзьями!Основы технологии ковки трехслойных топоров.

Основы технологии ковки трехслойных топоров.

1.Необходимо подобрать верную по размерам заготовку под каждую модель топора. Чем больше топор, тем больше размер отверстия под топорище. Заготовка состоит из трех слоев стали. Снаружи ст.45.Заготовка сворачивается вдвое, а в центр вставляется силовой клин стали 65Г.

2. Следующей операцией является кузнечная сварка. Трехслойная заготовка нагревается в горне до 1000 градусов, посыпается флюсом (бура или песок), который сплавляется с образовавшейся на внутренней поверхности изделий окалиной и превращается в жидкий шлак . Обработанную флюсом заготовку нагревают до 1300 градусов, эта температура соответствует белому калению. Когда сталь достигает полужидкого состояния ,кузнец аккуратными ударами ручного молотка начинает выжимать жидкий шлак с поверхности свариваемых деталей , а затем более сильными ударами производит кузнечную сварку. . Для более качественной свариваемости поверхностей , эту операцию необходимо повторить два раза с противоположных плоскостей. Удачным результатом работы является целостность торцов заготовки. Если видны дефекты на швах в виде расслоений , необходимо повторить весь цикл сварки.

3. Во время ковки нельзя превышать температуру выше 1100 градусов, в полужидком состоянии в металле происходит разрушение структуры. В результате во время эксплуатации готового изделия возможны появления сколов.

4. После ковки изделие необходимо отжечь. Отков закладывается в угли при температуре 750-900 градусов, после чего происходит медленное остывание, благодаря этому в изделии убирается напряжение, возникшее в результате ковки. Вероятность сколов и трещин становиться значительно меньше. Этот процесс называется отжиг-нормализация, после которого металл приобретает мелко – зернистую ровную структуру.

5. Отожженное изделие необходимо проверить на дефекты рабочей кромки. После затачивания топора происходит внимательный осмотр возможных повреждений (непровары или пережоги). Если кромка чистая, изделие подлежит дальнейшей обработке.

Основы технологии слесарной обработки трехслойных топоров.

1. Первоочередной операцией является обдирка контура топора на крупно – зернистом камне.

2. Далее проводятся обработка отверстия топора под рукоять. Изначально в клине заложен конус входящего отверстия рукояти по высоте и ширине на 2мм меньше выходящего отверстия. За счет конуса происходит расклинивание топорища. (размер входящего отверстия: ширина-28мм высота-49мм, размер выходящего отверстия: ширина-30мм высота-51мм. Размер дан на средний топор.)

3. После обработки отверстия на мелкой шкурке шлифуется контур и заточка топора. Затем изделие отдается кузнецу на закалку.

4. Изделие необходимо калить в масле при температуре, не превышающей 830 градусов. В

результате зона калки приобретает твердость 60-61HRC.

5. После закаливания изделие необходимо выдержать в муфельной печи в течении двух часов при температуре 220 градусов. Твердость топора при этом понизится до 58-60 HRC, но при этом уходит напряжение, возникшее в результате калки. Вероятность появления сколов на рабочей кромке станет значительно ниже.

Ковка топора Киевским и Новгородским способом

Исторически выделилось два основных способа ковки. Это Новгородский и Киевский, причем в технологии производства имелась существенная разница.

Топор был одним из первых инструментов, изобретенных человеком. Неудивительно, что с появлением новых материалов их использовали для изготовления этой вещи. Особенное место занимал топор в оружейной нише. До появления высококачественной стали именно он был главным вооружением средневековых солдат.

Как изготовляется такой инструмент и насколько ковка топора отличается от изготовления других инструментов?

Основные приемы ковки

Исторически на территории Руси выделилось два основных способа, которыми изготавливали рубящие инструменты. Это Новгородский и Киевский, причем в технологии производства имелась существенная разница. Такие способы выковать топор можно использовать и сегодня в современной кузнице.

Новгородский

Новгородские кузнецы, более вероятно, почерпнули приемы и способы изготовления от своих ближайших соседей — финнов (на сегодня Финляндия один из лидеров производства топоров и ножей). Ковка производилась так называемым сварным способом.

Для этого бралась заготовка в виде полосы металла, которая изгибалась пополам и сваривалась кузнечным способом. При этом в месте изгиба формировалась проушина для топорища, а противоположная разгонялась до требуемой ширины, формируя при этом лезвие.

Ковка сварным методом с полосы

Такое изделие имело небольшой и относительно легкий обух, широкое лезвие и довольно длинную бороду.

В поперечнике такое изделие имело клиновидную, сходящуюся к лезвию, форму. Сама проушина имела треугольную или овальную конфигурацию, сформировавшуюся вследствие такой технологии.

Киевский топор

Происхождение киевского топора часто ведут с Кавказа, где подобные изделия находили в местах поселений. Принцип его изготовления был построен на пробивке проушины с одного конца и разгонки другого в форму лезвия.

Последовательность ковки киевского изделия

Такой инструмент в результате получался не с таким длинным лезвием, как новгородский, однако имел обычно толстый обух, круглую проушину и короткую бороду. Форма в поперечнике была клинообразной. Технологию ковки «по-киевски» можно посмотреть на видео

Несмотря на то, что таким технологиям уже свыше 1000 лет, их вполне можно использовать как образец ковки. И такое простейшее изделие будет вполне эффективным.

Итак, как выковать топор в домашних условиях?

Как выковать

Чтобы изготовить такой инструмент кузнечным способом, потребуется заготовка стали в виде полосы соответствующих размеров. Для удобства ее можно приварить с одного конца к куску арматуры, чтобы можно было манипулировать заготовкой во время работы.

После нагревания один из ее концов немного разгоняют и скашивают, это будет будущее лезвие.

Хвостовик также нужно немного разогнать и подготовить к изгибу. После чего заготовку разогревают и на носке наковальни проводят гибку проушины.

Соединение загнутого конца с поверхностью заготовки проводят способом кузнечной сварки.

Следующим шагом формируют лезвие, при этом также пользуются приемом разгонки металла. Его можно сделать более вытянутым, изготовив более длинную бороду.

После формирования проводят его шлифовку и закалку. При этом обязательно соблюдаются температурные режимы нагревания. Главное — не перегреть и не пережечь металл.

Закаленный топор можно отшлифовать или даже отполировать. Также, как вариант — это травля стали хлорным железом, от чего металл приобретает серо-матовый оттенок, а его стойкость к коррозии значительно возрастет.

В чем сложность

Ковка топора — довольно непростой технологический процесс. Во-первых, нужно сформировать заготовку соответствующих размеров и толщины. Это так называемый процесс ковки пакета топора. Во-вторых, это, конечно, изготовление проушины. Технологии древней Руси довольно непростые в выполнении. Для пробивки отверстия пакета с торца нужно затратить много времени, а гибка полосы также непростая операция (учитываем то, что сама такая полоса будет минимум 10-12 мм толщиной).

В Западной Европе довольно долго использовали старую технологию изготовления втульчатого топора (кельтского). Несмотря на то, что уже на Руси использовали именно отверстия под проушину. Вероятнее всего, это было связано именно с трудностями изготовления и, возможно, некачественным материалом.

Втульчатый (кельтский) тип топора

В отличие от других инструментов, которые имеют простые линейные формы (например, ножи, стамески, зубила, молотки), топор имеет сложную конфигурацию. К тому же, при ковке нужно соблюдать точный баланс, иначе изделие при работе будет создавать трудности и неудобства. Тоже касается размеров и веса обуха, он должен быть довольно тяжелым. Это делается для увеличения силы наносимого удара при рубке.

Еще одно неудобство при изготовлении — это лезвие. Довольно часто его изготавливали отдельно от самого топора из углеродистой стали. После чего кузнечной сваркой лезвие приваривали к основному изделию.

Также обязательный процесс — стабилизация металла и его закалка. Такой рабочий инструмент, испытывающий постоянные нагрузки, при неправильной закалке быстро придет в негодность. Обязательное соблюдение температурных режимов такой обработки металла.

А что Вы думаете по поводу сложности технологии изготовления такого инструмента? Есть ли у Вас опыт ковки? Поделитесь своим навыками, приемами и знаниями по изготовлению такого инструмента в блоке комментариев к этому материалу.

Основным рубящим инструментов является – топор. Он универсален в хозяйстве, с помощью его можно выполнять различные работы. Рукоять топора называется – топорищем. Сама рукоять бывает разной формой, размером и материалом изготовления. В данной статье вы сможете ознакомиться с самыми известными формами топорищ для топора.

Данная форма топорища предназначена в основном для походных действий, такой топор очень легкий и его без проблем можно положить в сумку.

Удивительно, но от размера топорища зависит его предназначение и функции.

Неплохо сделана рукоять у данного топора.

Очень оригинально сделал мастер такой топор, где рукоять из кованой цепи.

Изогнутая рукоять придаёт еще более мощи при ударе, такой топор называется – «Кротос»

Топор еще и стрелять умеет – это что-то новенькое и явно необычное.

Этот топор может заменить вам даже нож.

Топор русского стрельца на Руси называли – бердыш. Это топор с длинной ручкой с весьма широким лезвием формой луны. Длинная ручка помогала при стрельбе, так как с помощью её можно было сделать упор в землю. Драгуны так же использовали бердыш, но он был меньших размеров. Вес такого топора был около 1.5 кг. Данный топор был очень похож на алебарду.

Вот бердыш, который использовала конница. Он весьма малых размеров, но зато был очень эффективный в бою.

Вот собственно так применяли топор при стрельбе, что придавало отличной меткости для стрелка.

Каждая составная часть топора была очень важна, на данном рисунке расписано название каждой из них.

Разнообразная форма и размеры – придавала универсальность в использовании данного топора.

Это уже современная модель, в которой сразу ружье и топор.

Очень редкий экземпляр и иметь такой могли только князья.

Современные топоры оснащают ручками из самых разных материалов, топоры могут быть литые железные, оснащенные фиберглассовой ручкой, и, конечно же, классические рукояти из дерева. Деревянные ручки для топора изготавливают из дуба и клена, а также березы, ясени, ятобы. Представим топ – 10 примеров оформления топора с деревянной ручкой.

Топор мясорубный с деревянной ручкой.

Топор, изготовленный в Польше, надежный и практичный.

Удивительный плотницкий топор с красивейшей резьбой по дереву.

Интересное оформление деревянной рукояти.

Подарочный топор, с красивым оформлением рукояти с изображением медведя.

Удивительная модель топора, словно сливается с рукоятью в резьбе и позолоте.

Топор Вулкан с прекрасной деревянной рукоятью.

Охотничий топор с рукоятью из дерева.

А вот кельтский топор с деревянной ручкой.

Ручная работа, деревянная рукоять.

Топор – незаменимая вещь в хозяйстве, на охоте или на природе. Ранее чаще всего использовали деревянную рукоять для топора, но такие рукоятки очень часто ломались и трескались. Поэтому люди решили делать топор с металлическими ручками, к вашему вниманию 10 моделей таких топоров.

Топор известной марки в современности, сверху натянута резиновая оболочка.

Вот такой ледоруб-топор часто используют на зимних рыбалках.

Один из редких топоров, точнее редкость его в ручке. Говорят, что таких топоров в мире всего 5 штук.

Вот ручку обтянули обычной мешковиной.

Современный, туристический топор – лучший выбор для выхода в природу на шашлыки.

Один из авторов сделал топор своими руками из листа металла – неплохо вышло.

Топор в японском стиле.

Еще один неплохой топор для походов.

Необычная форма топора, одна из новейших моделей.

Современный, универсальный топор.

Пластиковая ручка топора – это отличное решение для долговечности инструмента. В настоящее время очень развит материал из стеклопластика – фибергласс. Фиберглассовые ручки для топоров удобны и практичны в применении, влагостойкие и не портятся от перемены температур. Представим ниже 6 лучших моделей топоров с пластиковыми ручками.

Фиберглассовая ручка для топора.

Удобная ручка, стойкая к влаге и температуре.

Топор для рубки леса с пластиковой ручкой.

Топор для колки дров с пластиковой ручкой.

Отличная фиберглассовая ручка, удобная в эксплуатации.

Топор для колки дров и для рубки леса.

|

- Товары

- Клиенты

- Случаи использования

- Переполнение стека Публичные вопросы и ответы

- Команды Частные вопросы и ответы для вашей команды

- предприятие Частные вопросы и ответы для вашего предприятия

- работы Программирование и связанные с ним технические возможности карьерного роста

- Талант Нанимать технический талант

- реклама Связаться с разработчиками по всему миру

Обработка зубчатых заготовок

Механические передачи широко используются для передачи вращательного движения от одного вала машины к другому в одной или разных плоскостях. Они делятся на: цилиндрические, конические, реечные (рис. 11.94), а также червячные.

Рис. 11.94. Примеры зубчатых частей

Цилиндрический: a – прямозубый наружный; б – спиральные зубья; в – внутренний; р – вал; д – конусообразных с изогнутыми зубцами; е грабли

В зависимости от конструкции зубьев каждый тип зубчатого колеса относится к той или иной группе.Различают цилиндрические колеса – цилиндрические, внешние, внутренние, спиральные, шевронные и конические – цилиндрические, цилиндрические и с изогнутыми зубцами (например, гипоидные). Помимо колес с зубчатым зацеплением изготавливаются валы, рейки, червячные валы и т. Д.

Методы изготовления зубчатых колес (колес, зубчатых колес, планок и т. Д.) Очень разнообразны и включают формование зуба с помощью червячных резцов на зуборезных станках; долбяками и расческами на шестеренках резцы на зуборезных станках.

Обработка заготовок на зуборезных станках

При производстве зубчатых колес наиболее распространена резка зубьев на зубофрезерных станках с червячными резцами.Этот метод может быть использован для нарезания цилиндрических зубчатых колес наружного зацепления с прямыми и наклонными зубьями стандартных, конических и бочкообразных, блочных и червячных зубчатых колес, зубчатых валов, звездочек цепных зубчатых колес и т. Д.

Формирование при резании зуба червячными резцами (Рисунок 11.95) происходит в результате перемещения огибающих последовательных положений режущих кромок резца с двумя согласованными движениями подачи: конструктивным поступательным и рабочим вращательным касательным к следу. рабочего движения вперед или движения шнека и вращательного движения режущих кромок режущей кромки.

Рис. 11.95. Пример нарезки зубчатого колеса червячным резцом

Часто для условий одного производства методы фрезерования зубьев модульными резцами (рис. 11.96) используются на фрезерных станках с разделительными головками. Модульные фрезы делятся на дисковые и пальцевые. Примеры зубофрезерных станков приведены на рис. 11.97.

Рис. 11.96. Схемы режущих механизмов с модульными резцами:

а – диск ; 6 – Отпечаток пальца

Рис.11,97. Зубофрезерный станок

Обработка заготовок на зуборезных станках. На зуборезных станках зубья обрезаются вращением круглых лезвий и зубчатых гребней и копированием с помощью головок с несколькими головками. Резка наружных и внутренних зубьев круглыми лезвиями (рис. 11.98) является основным и наиболее распространенным методом получения зубчатых колес высокого качества.

Рис. 11.98. Появление долбяков:

а – насадные; б это хвост

Способ основан на воспроизведении пары зубчатых колес.Резка зубьев осуществляется сеялкой с возвратно-поступательным движением вдоль вертикальной оси заготовки (рис. 11.99). Сколы удаляются во время рабочего хода долбяка по всей ширине зуба. При обратном ходе инструмент снимается с заготовки (или наоборот). В процессе резки колесо и ковш вращаются непрерывно и последовательно, совершая вращательное движение для придания зубам эвольвентного профиля.

Рис.11,99. Схема зуборезной резки с долбяком:

а – наружная резка; б – внутренняя резка; V x , V p – скорость холостого хода и рабочий ход; , V , Z , V , д – скорость вращения соответственно заготовки и долбяка; S – направление вставки

Зубчатые гребенки 1 (Рисунок 11.100) в основном используются для резки крупнозернистых колес 2. Примеры зуборезных станков показаны на рис. 11.101.

Рис. 11.100. Схема для резки зубов с помощью расчесок

Рис. 11.101. Зубодолбители

, Выбери рассвет, твой правильный выбор!

Почему выбирают восход?

> 15 лет опыта производства / экспорта

> 7 производственных линий / 5000м2 цех

> Предоставлено рекомендательное письмо клиента

> Своевременное уведомление по электронной почте в течение 24 часов

> 12- человек группа продуктов

Выставка продуктов

Заготовки для логотипа компании для бумажного стакана

1.Конкурентоспособная цена и отличное качество.

2. Много разных цветов и размеров.

3. Производим и продаем все сами.

4. Различное качество по вашей целевой цене.

5. OEM приветствуется.

6. Больше стилей продукта на нашем сайте.

Описание продукта

| Наименование | заготовок для бумажного стакана |

| Цвет | Изготовление по заказу |

| Функция | 1.Превосходное качество печати, превосходный влагозащитный барьер |

| 2.Высокое / низкотемпературное сопротивление, сильная жесткость | |

| 3. Экологически чистая печать, высококачественная печать | |

| 4. Быстрая доставка, хорошая производительность | |

| 5. Низкая утечка: <0,3% | |

| Стиль | Одностенные / с двойными стенками / волнистые бумажные стаканчики |

| Дизайн | Возможен индивидуальный дизайн |

| Упаковка | 500 шт. / Коробка; 1000 шт. / коробка; 2000 шт. / коробка |

| Условия оплаты | TT / Western Union / Paypal и т. д. |

| Порт погрузки | Сямэнь, Китай |

| MOQ | 5000PCS |

| Образец | Складской образец бесплатно |

Размер продукта

| Одностеночный бумажный стаканчик | ||||

| Описание | Верх (мм) | Низ (мм) | Высота (мм) | Материал |

| 4 унции | 63 | 44 | 63.5 | 190 г Бумага + 18 г ПЭ |

| 6,5 унций | 72 | 52 | 76 | 190 г Бумага + 18 г ПЭ |

| 8 унций | 80 | 55 | 90 | 300 г Бумага + 18 г ПЭ |

| 10 унций | 90 | 59 | 94 | 300 г Бумага + 18 г ПЭ |

| 12 унций | 90 | 57 | 112 | 300 г Бумага + 18 г ПЭ |

| 16 унций | 90 | 58 | 134 | 300 г бумаги + 18 г PE |

| 20 унций | 90 | 63 | 149 | 300 г бумаги + 18 г PE |

| 24 унции | 90 | 63 | 177 | 300 г Бумага + 18 г ПЭ |

| Бумажный стаканчик с двойными стенками | ||||

| Описание | Верх (мм) | Низ (мм) | Высота (мм) 900 73 | Вес бумаги внутри + снаружи |

| 8 унций | 80 | 55 | 90 | 280 г + 250 г |

| 12 унций | 90 | 60 | 110 | 300 г + 250 г |

| 16 унций | 90 | 59 | 134 | 300g + 250g |

cvvv

Фабричные преимущества

1) Высокое качество контроля

- Качество контролируется и контролируется в каждом процессе производства.Весь материал прошел проверку на качество и экологичность.

- Послепродажное обслуживание. Мы внимательно следим за тем, чтобы товары были проданы и отправлены нашим клиентам.

- Отзывы, комментарии и предложения приветствуются.

2) Конкурентоспособная цена

- Прямая цена с завода.

- Хорошее управление и эффективность для контроля себестоимости.

3) Богатый опыт производства и экспорта

- Богатый опыт позволяет нам решать проблемы, возникающие в процессе производства.

- Для обеспечения прохождения таможенной декларации и безопасной доставки товаров.

4) Оперативная доставка

- Стабильная производственная мощность в месяц 100 000 шт. Гарантирует время доставки.

FAQ

Как получить образец?

- 1: Для стандартных образцов мы будем взимать с вас как можно меньше, если под вашим собственным счетом dhl / fedxe небольшое количество образцов может быть бесплатным.

- 2: Для образца с вашим индивидуальным логотипом, после получения платы за образец, мы приступим к изготовлению образца, обычно через 4-7 дней, а затем отправим вам курьерским

Как узнать цену?

- Нажмите alibaba “Связаться с поставщиком”

Почему выбирают нас

Потому что мы заботимся о вас!

Потому что мы профессионалы!

Потому что мы хотим сделать бизнес между нами легким!

,

ПОИСК БЕСПЛАТНОЙ онлайн-библиотеки для деревообработки

ПОИСК БЕСПЛАТНОЙ онлайн-библиотеки для деревообработки