3.7.2. Трудовая функция \ КонсультантПлюс

3.7.2. Трудовая функция

Наименование | Управление процессом нанесения покрытия на металлические электроды | Код | G/02.3 | Уровень (подуровень) квалификации | 3 |

Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала | ||

Код оригинала | Регистрационный номер профессионального стандарта |

Трудовые действия | Приготовление обмазочной массы на автоматической линии нанесения покрытия на металлические стержни электродов |

Очистка поршня от остатков обмазочной массы в цилиндре пресса | |

Подача брикета обмазочной массы в цилиндр пресса с ручным управлением | |

Контроль опрессовки стержней металлических электродов в соответствии с требованиями технологических карт | |

Регулировка давления поршня пресса, скорости конвейера и подачи стержней из питателя | |

Замер мерительным инструментом эксцентричности и толщины покрытия электрода | |

Устранение дефектов, нарушения нормального процесса опрессовки обмазочной массой стержня металлических электродов | |

Подналадка питателя подачи стержней приемно-передаточным транспортером в зачистную машину концов металлических электродов | |

Подача транспортером опрессованных металлических электродов общего назначения на сушку и прокаливание в низкотемпературную конвейерную печь | |

Укладка опрессованных металлических электродов с основным видом покрытия в один ряд на рамки для провяливания на воздухе или в провялочной камере | |

Подача контейнеров электродов с основным видом покрытия после провяливания на прокаливание в камерной печи | |

Ведение агрегатного журнала и учетной документации рабочего места участка производства опрессованных металлических электродов | |

Необходимые умения | Вести процесс приготовления обмазочной массы на автоматической линии нанесения покрытия стержней металлических электродов |

Удалять с поршня цилиндра пресса остатки обмазочной массы | |

Осуществлять подачу брикета обмазочной массы в цилиндр пресса с ручным управлением | |

Вести процесс нанесения обмазки электрода в соответствии с требованиями технологических карт и инструкций, стандартов и технических условий | |

Отбраковывать опрессованные электроды с поверхностными дефектами | |

Транспортировать опрессованные металлические электроды общего назначения на сушку и прокаливание в низкотемпературную конвейерную печь | |

Выкладывать опрессованные металлические электроды с основным видом покрытия в один ряд на рамки для провяливания на воздухе или в провялочной камере | |

Транспортировать контейнеры с электродами с основным видом покрытия после провяливания на прокаливание в камерной печи | |

Применять специализированное программное обеспечение рабочего места участка поточной линии производства металлических электродов | |

Необходимые знания | Принцип действия, устройство, режимы работы, кинематические и электрические схемы и схемы управления обслуживаемого оборудования |

Правила и способы наладки и регулирования обслуживаемого оборудования | |

Причины неисправностей в работе отдельных узлов обслуживаемого оборудования, способы выявления и их устранения | |

Марки изготовляемых электродов | |

Технические требования, предъявляемые к качеству компонентов обмазочной массы для электродов различного назначения, качеству покрытия электродов | |

Состав, физико-механические свойства компонентов обмазочной массы | |

Технология приготовления обмазочной массы в смесителях и изготовления брикетов в зависимости от марки выпускаемых электродов | |

Порядок взаимодействия различных компонентов обмазочных масс со связующими материалами | |

Методы определения вязкости и плотности готового силикатного раствора и требования, предъявляемые к его качеству | |

Влияние чистоты компонентов на покрытия электродов | |

Правила хранения обмазочной массы, брикетов и электродов | |

Технические условия и стандарты на электроды | |

Методы определения бракованных электродов по внешнему виду | |

Правила пользования подъемными сооружениями | |

Требования бирочной системы и нарядов-допусков при работе на участке производства металлических электродов | |

План мероприятий по локализации и ликвидации последствий аварий на участке производства металлических электродов | |

Требования охраны труда, промышленной, экологической и пожарной безопасности при выполнении работ на участке производства металлических электродов | |

Программное обеспечение рабочего места на участке производства металлических электродов | |

Другие характеристики | – |

Хранение электродов и восстановление покрытия

- Главная >

- Блог >

- Хранение электродов и восстановление покрытия

16. 01.2023

01.2023

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:О чем идет речь? Сварочные электроды поштучно не продаются, поэтому после проведения работ остатки в упаковке можно оставить до следующего раза. При хранении в неправильных условиях электроды теряют свои свойства, в итоге шов получается с дефектами, на изделии образуются сварочные поры и трещины.

На что обратить внимание? Хранение электродов при правильной температуре в сухом помещении или специальных пеналах поможет избежать этих проблем. Если электроды все же отсырели, то правильная сушка в некоторых случаях восстановит покрытие.

Вопросы, рассмотренные в материале:

- Хранение электродов по ГОСТ

- Термопенал для хранения электродов

- Способы восстановить электроды после неправильного хранения

- Виды оборудования для сушки электродов

Хранение электродов по ГОСТ

Требования к хранению электродов с обмазкой и их упаковке изложены в ГОСТ 9466-75 и 9467-75. Основная опасность для таких расходников – отсыревание, а значит, крайне важно обеспечить стабильную (без резких перепадов) температуру хранения. Помещение, где складируются сварочные материалы, должно быть сухим. В противном случае защитное покрытие стержней будет вбирать в себя конденсирующуюся влагу, что приведет к проблемам с розжигом дуги и нестабильному горению.

Основная опасность для таких расходников – отсыревание, а значит, крайне важно обеспечить стабильную (без резких перепадов) температуру хранения. Помещение, где складируются сварочные материалы, должно быть сухим. В противном случае защитное покрытие стержней будет вбирать в себя конденсирующуюся влагу, что приведет к проблемам с розжигом дуги и нестабильному горению.

Если обмазка электрода содержит влагу, то при формировании сварочной дуги вода начинает кипеть, что приводит к:

- сильному разбрызгиванию расплава;

- ухудшению качества сварных швов;

- растрескиванию и порообразованию в шве и околошовном пространстве.

В пункте 3.15. ГОСТ 9466-75 указано, что срок годности электродов не ограничивается, если хранение осуществляется правильно. В противном случае пользоваться расходными материалами для сварки следует только при условии, что они прошли предварительную проверку прочности обмазки и содержания в ней воды.

В соответствии с пунктом 6.11 того же Межгосударственного стандарта хранение электродов должно осуществляться в сухом отапливаемом помещении. Рекомендованная температура – не ниже +15 °C. Условия складирования таких расходных материалов для сварки должны исключать их загрязнение, отсыревание и механическое повреждение.

Оптимальным решением будет использование для хранения электродов утепленного и изолированного от влаги склада. Температуру и влажность следует контролировать, используя специальные электронные системы. Упакованные должным образом расходники должны храниться на полках или поддонах, исключающих соприкосновение с поверхностью стен и пола.

Как правило, для хранения используются поддоны, рассчитанные на одну тонну, – 200 упаковок весом 5 кг, стянутые стальными полосами и обернутые стретч-пленкой. Все коробки должны быть изготовлены из плотного картона и обтянуты полиэтиленом.

При проведении сварочных работ на открытом воздухе пользуются специальным металлическим тубусом для хранения электродов, делая запас на 2-3 дня.

Для сварочных электродов крайне важна прочность упаковки, достаточная для транспортировки и погрузочно-разгрузочных работ. Каждая пачка должна содержать маркировку с указанием требований к условиям хранения.

Несоблюдение условий хранения сварочных электродов может привести к ухудшению их рабочих характеристик. О плохом состоянии покрытия можно судить по наличию:

- Мелких дефектов и грязи. При хранении в условиях повышенной влажности на обмазке электродов возможен белый налет, а на кончиках стержней могут появляться ржавые пятна. Такого рода недостатки устраняются при помощи очистки, просушивания и прокаливания.

- Значительных механических дефектов. Это может быть потрескавшееся или осыпающееся покрытие стержней. Электроды, имеющие такие изъяны, непригодны для работы – их утилизируют или используют для обучения.

Термопенал для хранения электродов

Для термообработки и хранения электродов с покрытием используются специальные термопеналы, которые обеспечивают благоприятные условия: относительную влажность не выше 80 % и оптимальную температуру.

Пенал для хранения электродов позволяет:

- поддерживать требуемую для хранения температуру;

- прогревать уже прокаленные электроды.

Конструктивно термопенал представляет собой небольшой металлический бокс с дверцей. Подогрев осуществляется расположенным внутри термоустройством.

Стенки корпуса термопенала – это металлический кожух с термоизоляцией (минеральная вата).

Для загрузки/выгрузки электродов в корпусе предусмотрена небольшая дверца. Внутри оборудованы специальные съемные полки, на которых размещаются электроды.

Две ручки на корпусе термопенала выполняют следующие функции:

- первая используется при переноске и транспортировке устройства;

- вторая, имеющая форму скобы, предназначена для поворота и размещения установки в удобном для работы месте.

Индикация включения оборудования в сеть осуществляется расположенной сбоку на корпусе сигнальной лампочкой.

Часто термопеналы оснащаются термометром и подсветкой (РК-5 ESAB), а также специальным выталкивателем, облегчающим выемку материалов (ТП-6/130). Устройство запитывается от сети напряжением 220 В или от вторичной цепи сварочного аппарата – от 30 до 65 В.

Рекомендуем статьи

- Сварка труб под углом: технология и особенности процесса

- Вредные примеси в стали и их влияние на ее свойства

- Марки сталей: классификация и расшифровка

Выбирая термопенал, необходимо исходить из таких показателей, как:

- Максимальная загрузка, которая в среднем составляет около 3 кг. Некоторые модели предусматривают хранение и термообработку до 10 кг расходников.

- Вес и габариты. Подобное оборудование обычно компактно и обладает небольшим весом. В среднем это примерно 3 кг при габаритах (ширина/длина /высота) 150х600х170 мм.

- Рабочая температура термопенала может достигать +120 °C.

- Мощность установки (обычно в пределах 100 Вт).

Последовательность действий при использовании термопенала:

- Установка ручки.

- Подключение к источнику электрического тока (сеть или сварочный аппарат).

- Защита установки от дождя и снега при работе на улице.

- Загрузка предусмотренного моделью количества расходных материалов с равномерным распределением в камере устройства.

- Закрытие дверцы.

- Выгрузка прошедших обработку материалов с обязательным использованием защитных рукавиц. При извлечении электродов из камеры важно избегать их механического повреждения.

- Техническое обслуживание термопенала (строго после того, как он был отключен от источника питания).

- Контейнер для хранения электродов в периоды между использованием нужно хранить при температуре от -45 °С до +40 °С и влажности воздуха не более 80 %.

Способы восстановить электроды после неправильного хранения

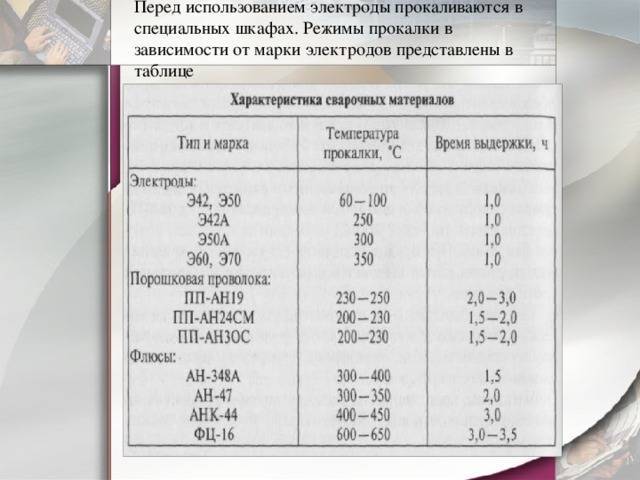

Отсыревшие электроды можно просушить на батарее отопления или прокалить для восстановления рабочих характеристик:

- Стержни с рутиловой обмазкой следует прокаливать ориентировочно в течение двух часов.

Хранить такие расходники нужно при температуре, на 20 градусов превышающей температуру окружающего воздуха.

Хранить такие расходники нужно при температуре, на 20 градусов превышающей температуру окружающего воздуха. - Электроды со стержнями, содержащими диффузный водород в малых и очень малых количествах, следует прокаливать около 6 часов при +180 °C. Срок хранения в термопенале – до 10 ч, а в пластиковых контейнерах – до 14 дней.

- Электроды из нержавейки прокаливают примерно в течение 6 ч. В печи при +125 °C их можно хранить без ограничения по времени, а в термопеналах – до 10 ч.

Для просушивания электродов можно воспользоваться строительным феном, следя за тем, чтобы не перегреть покрытие. Для сушки извлеченные из пачки расходники следует помещать в трубу, контролируя температуру термометром.

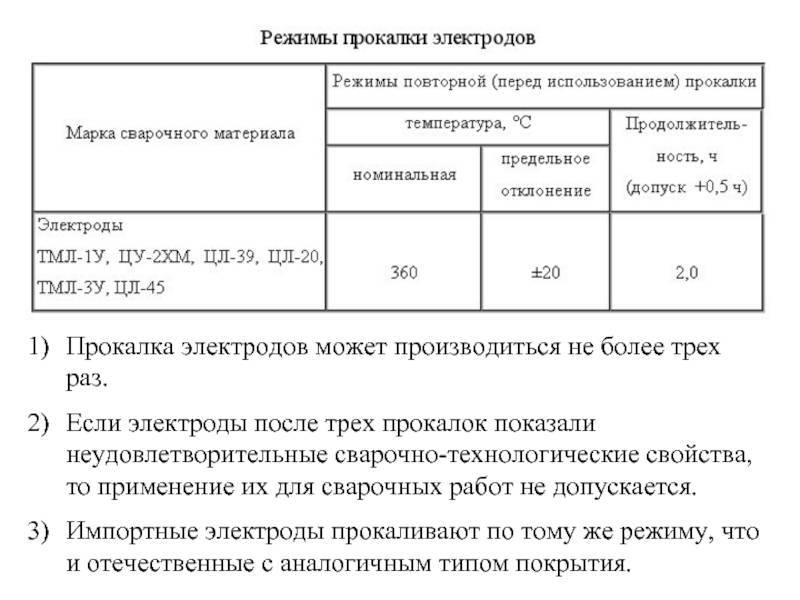

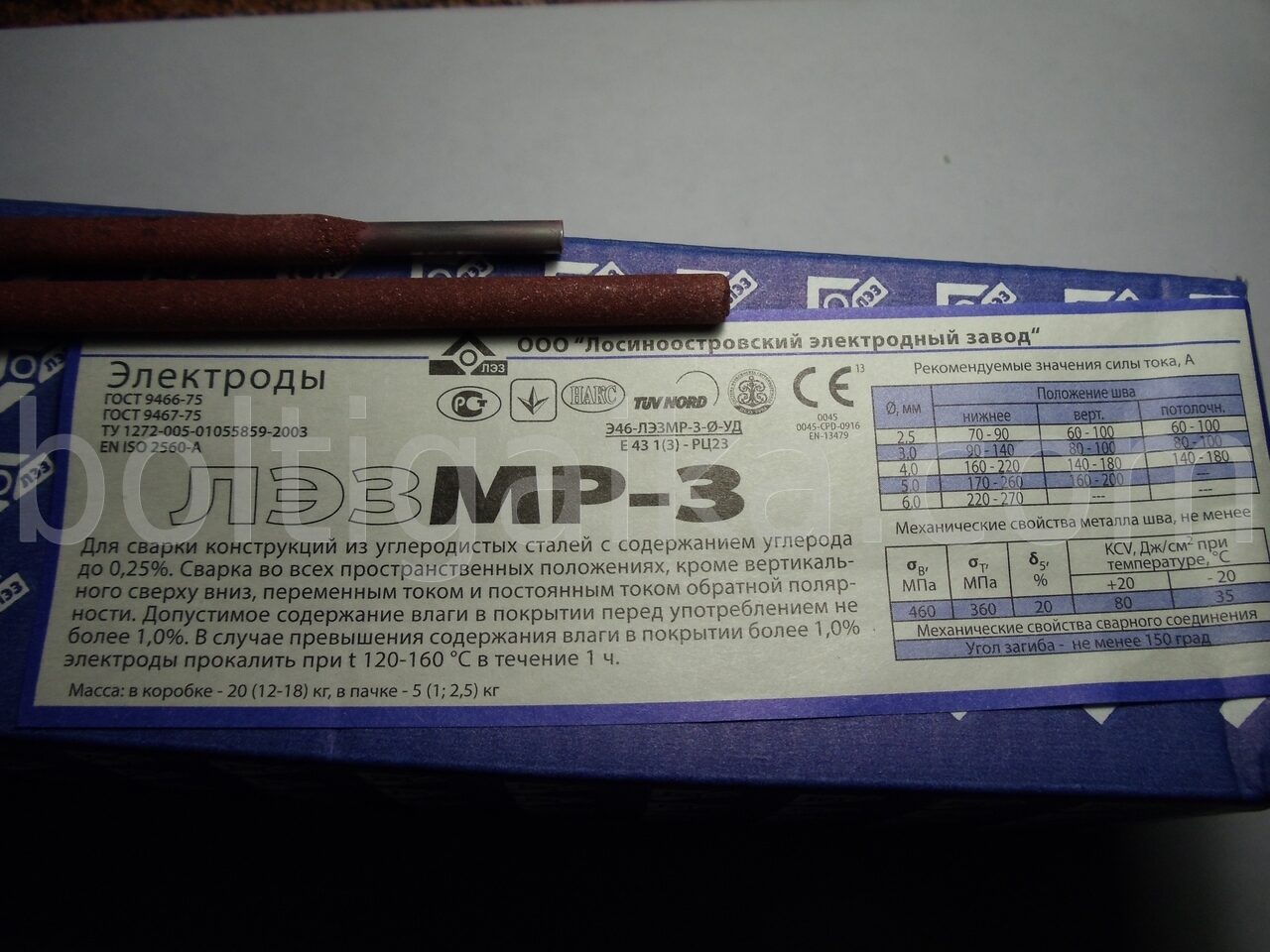

Цель прокалки – термообработка, снижающая количество влаги в обмазке. К такой процедуре следует прибегать непосредственно перед сваркой. Долгое хранение электродов после прокалки приводит к утрате ими рабочих свойств. Если прокаливать расходники больше трех раз, покрытие с них начинает осыпаться. Инструкция по прокаливанию обычно содержится на упаковках.

Инструкция по прокаливанию обычно содержится на упаковках.

Прокаливание нельзя производить слишком часто. Недопустимо нагревать расходники с использованием открытого огня. Запасать прокаленные электроды следует не более чем на 3 дня.

Нельзя работать электродами, если при визуальном осмотре упаковки обнаружились нарушения ее целостности. Использование таких расходников чревато снижением качества и плотности шва, проблемами с зажиганием сварочной дуги, залипанием стержней и другими неприятностями.

Виды оборудования для сушки электродов

Существуют различные методы сушки и прокаливания электродов. Выбор способа восстановления работоспособности расходников зависит от используемого оборудования и того, в каком режиме будет производиться сварка.

В промышленности применяют специализированные установки:

- Электропечи, снабженные термометрами со средним рабочим диапазоном температуры +100…+400 °C.

Такое оборудование относительно компактно, что позволяет осуществлять ручную переноску. В качестве нагревательных элементов используют ТЭНы с автоматическим управлением. Источник питания – стандартная электросеть на 220 В. Мощность подобных печей колеблется в зависимости от модели в диапазоне 1–3 кВт при максимальной загрузке до 50 кг.

Такое оборудование относительно компактно, что позволяет осуществлять ручную переноску. В качестве нагревательных элементов используют ТЭНы с автоматическим управлением. Источник питания – стандартная электросеть на 220 В. Мощность подобных печей колеблется в зависимости от модели в диапазоне 1–3 кВт при максимальной загрузке до 50 кг. - Электропечи с дополнительной функцией сушки. В современных моделях применяют регуляторы на микропроцессорах, которые используют для программирования прокаливания. Подобные стационарные установки имеют очень хорошую теплоизоляцию. Тепловые экраны позволяют равномерно прогревать весь объем загруженных в камеру расходных материалов. Рабочая температура в печах достигает + 400 °C при максимальной мощности 8,5 кВт. Популярны также модели мощностью 3 кВт. Оборудование работает от трехфазной электросети с напряжением 380 В.

- Пеналы-термосы – внешне напоминают термопеналы, которые предусматривают поддержание рабочей температуры без использования нагревательных элементов.

Конструкция подобных приспособлений препятствует быстрому остыванию. Для того чтобы произошло снижение температуры внутри камеры с + 150 °C до +80 °С, потребуется порядка 4 ч, а до +18 °C – около 10 ч.

Конструкция подобных приспособлений препятствует быстрому остыванию. Для того чтобы произошло снижение температуры внутри камеры с + 150 °C до +80 °С, потребуется порядка 4 ч, а до +18 °C – около 10 ч.

Проведение сварочных работ при монтаже ответственных сооружений требует использования качественных расходных материалов. Сварщики должны быть уверены в их характеристиках, что влечет неукоснительное соблюдение правил хранения электродов. Пришедшие в негодность расходники следует утилизировать, заменив их новыми.

Читайте также

Сварка

Электромуфтовая сварка: требования, область применения, процедура

Подробнее

Сварка

Ручная механизированная сварка: преимущества и особенности

Подробнее

Металлообработка

Отпуск стали после закалки: на что обратить внимание

Подробнее

Металлообработка

Гидравлический пресс своими руками: материалы, инструменты, этапы изготовления

Подробнее

Свойства металлов

Белый чугун: структура, разновидности, использование

Подробнее

13. 06.2023

06.2023

Термическая обработка металлов: принципы, преимущества, этапы

Подробнее

06.06.2023

Переработка металла: способы, оборудование, проблемы

Подробнее

31.05.2023

Форсаж дуги: помощник для начинающих сварщиков

Подробнее

Оптимизация прозрачных электродов на основе серебряных нанопроволок: влияние плотности, размера и термического отжига

Оптимизация прозрачных электродов на основе серебряных нанопроволок: влияние плотности, размера и термического отжига

М. Лагранж, аб Д. П. Лэнгли, abcd Г. Джусти, аб С. Хименес, ab Ю. Бреше ef и Д. Беллет* аб Принадлежности автора* Соответствующие авторы

и ун-т Гренобль-Альпы, LMGP, F-38000 Гренобль, Франция

Электронная почта: daniel. [email protected]

[email protected]

б CNRS, LMGP, F-38000 Гренобль, Франция

с Laboratoire de Physique des Solides, Interfaces et Nanostructures, Département de Physique, Université de Liège, Allée du 6 Août 17, B-4000 Liège, Бельгия

д Центр передового опыта ARC в области усовершенствованной молекулярной визуализации, кафедра химии и физики, Институт молекулярных наук Ла Троб, Университет Ла Троб, Мельбурн, Виктория 3086, Австралия

и ун-т Гренобль-Альпы, SIMAP, F-38000 Гренобль, Франция

ф CNRS, SIMAP, F-38000 Гренобль, Франция

Аннотация

rsc.org/schema/rscart38″> Сети из серебряных нанопроволок (AgNW) эффективны в качестве гибких прозрачных электродов и дешевле в производстве, чем ITO (оксид индия-олова). Следовательно, они являются серьезным конкурентом в качестве альтернативы ITO во многих приложениях, таких как солнечные элементы, OLED, прозрачные нагреватели. В настоящей работе исследуются электрические и оптические свойства сеток AgNW, нанесенных на стекло, и предлагается эффективный метод их оптимизации. В этой статье плотность сети, размеры нанопроволок и термический отжиг напрямую связаны с физическими свойствами сетей нанопроволок с использованием оригинальных физических моделей. Обнаружено удовлетворительное согласие между экспериментальными данными и предложенными моделями. Кроме того, термическая стабильность нанопроводов является ключевым вопросом при тепловой оптимизации таких сетей и нуждается в изучении. В данной работе тщательно исследовано влияние этих четырех параметров на физические свойства сетей.0064 с помощью измерений и моделирования in situ , такой метод также применим к другим металлическим сетям нанопроволоки. Мы демонстрируем, что этот подход позволяет оптимизировать как оптические, так и электрические свойства за счет изменения сопротивления перехода путем термического отжига и подходящего выбора размеров нанопроволоки и плотности сети. В этой работе сообщается об отличных оптических и электрических свойствах электродов, изготовленных из сетей AgNW, с коэффициентом пропускания Тл = 89.0,2% (при 550 нм) и поверхностное сопротивление Ом с = 2,9 Ом □ -1 , что приводит к наивысшему заявленному показателю качества.

Мы демонстрируем, что этот подход позволяет оптимизировать как оптические, так и электрические свойства за счет изменения сопротивления перехода путем термического отжига и подходящего выбора размеров нанопроволоки и плотности сети. В этой работе сообщается об отличных оптических и электрических свойствах электродов, изготовленных из сетей AgNW, с коэффициентом пропускания Тл = 89.0,2% (при 550 нм) и поверхностное сопротивление Ом с = 2,9 Ом □ -1 , что приводит к наивысшему заявленному показателю качества.Влияние электродных материалов и отжига на контакт металл-полупроводник Ga2O3 с металлом

- Ли, Пэй-цзюнь ;

- Ву, Цзянь-вэнь ;

- Го, Жуй-сюань ;

- Чжу, Бо ;

- Фу, Тэ ;

- Занг, Чуан-лай ;

- Ту, Ли ;

- Чжао Цзинь-ши ;

- Чжан, Кай-лян ;

- Ми, Вэй ;

- Ян, Чжэн-чунь ;

- Чжан, Син-чэн ;

- Луань, Чунбяо

Аннотация

Тонкие пленки оксида галлия (Ga 2 O 3 ) были приготовлены на подложке Si методом магнетронного распыления. Полученные образцы были всесторонне охарактеризованы методами рентгеновской фотоэлектронной спектроскопии (РФЭС) и сканирующего электронного микроскопа (СЭМ). На тонкие пленки Ga 2 O3 в качестве электродов наносились Ti, Pt, Ni и AZO. В этой статье в основном исследуется контакт металл-полупроводник, образованный этими четырьмя материалами на пленках, и влияние отжига при 500 °C на контакт металл-полупроводник. ВАХ показывают хорошую линейную зависимость, что указывает на омический контакт между Ga 2 О3 и другие электроды.

Полученные образцы были всесторонне охарактеризованы методами рентгеновской фотоэлектронной спектроскопии (РФЭС) и сканирующего электронного микроскопа (СЭМ). На тонкие пленки Ga 2 O3 в качестве электродов наносились Ti, Pt, Ni и AZO. В этой статье в основном исследуется контакт металл-полупроводник, образованный этими четырьмя материалами на пленках, и влияние отжига при 500 °C на контакт металл-полупроводник. ВАХ показывают хорошую линейную зависимость, что указывает на омический контакт между Ga 2 О3 и другие электроды.

- Публикация:

Оптоэлектроника Письма

- Дата публикации:

- апрель 2020 г.

- DOI:

- 10.1007/с11801-020-9075-4

- Биб-код:

- 2020ОпТЭЛ.

Хранить такие расходники нужно при температуре, на 20 градусов превышающей температуру окружающего воздуха.

Хранить такие расходники нужно при температуре, на 20 градусов превышающей температуру окружающего воздуха. Такое оборудование относительно компактно, что позволяет осуществлять ручную переноску. В качестве нагревательных элементов используют ТЭНы с автоматическим управлением. Источник питания – стандартная электросеть на 220 В. Мощность подобных печей колеблется в зависимости от модели в диапазоне 1–3 кВт при максимальной загрузке до 50 кг.

Такое оборудование относительно компактно, что позволяет осуществлять ручную переноску. В качестве нагревательных элементов используют ТЭНы с автоматическим управлением. Источник питания – стандартная электросеть на 220 В. Мощность подобных печей колеблется в зависимости от модели в диапазоне 1–3 кВт при максимальной загрузке до 50 кг. Конструкция подобных приспособлений препятствует быстрому остыванию. Для того чтобы произошло снижение температуры внутри камеры с + 150 °C до +80 °С, потребуется порядка 4 ч, а до +18 °C – около 10 ч.

Конструкция подобных приспособлений препятствует быстрому остыванию. Для того чтобы произошло снижение температуры внутри камеры с + 150 °C до +80 °С, потребуется порядка 4 ч, а до +18 °C – около 10 ч.