Прокалка электродов: температура, время, способы

Прокалка электродов: температура, время, способыЧтобы электроды не прилипали к поверхности металла, и варить ими было намного проще, следует их прокалить перед применением. Процедура прокаливания электродов достаточно проста, нужно лишь знать температуру и время, а также, где можно осуществить прокалку электродов в домашних условиях.

Забегая вперёд, следует отметить, что для прокаливания электродов существуют специальные печи и термопеналы. Что же касается бытовых условий, то прокалить электроды, в данном случае, можно разными способами, соблюдая при этом температуру и время прокаливания.

Также нужно помнить о том, что прокалка электродов осуществляется лишь определенное число раз. В противном случае, можно испортить электродную обмазку и выкинуть деньги на ветер. Итак, о том, как прокалить электроды в домашних условиях, можно будет узнать из этой статьи сайта про ММА сварку mmasvarka.ru.

Когда нужна прокалка электродов

Прокаливание электродов целесообразно выполнять в ряде таких случаев:

- Когда электроды долго не использовались или хранились в ненадлежащих условиях, например, при повышенной влажности в месте хранения;

- В том случае, если варить электродами трудно, и они все время прилипают к металлу;

- При визуальном осмотре электродов видно, что их обмазка оказалась сырой.

Во всех вышеперечисленных случаях, осуществлять сушку и прокалку электродов просто необходимо, для того, чтобы получить качественный сварочный шов.

Сколько раз можно прокаливать электроды

Как было сказано выше, существует определенное количество раз прокалки электродов. Делать прокаливание, каждый раз, перед выполнением сварочных работ, нет необходимости. Если говорить конкретно о количестве, то не рекомендуется прокаливать электроды более трех раз.

Следует знать, что на заводе, уже осуществлялась прокалка электродов перед их упаковкой, поэтому, если электроды были только что приобретены, то они, как правило, не требуют какой-либо прокалки, и уже полностью пригодны к работе. Кроме того, не следует прокаливать все электроды одним махом. В любом случае, если вы их не сумеете выработать, то прокаливание потребуется осуществлять снова.

Поэтому достаточно взять требуемое количество электродов для работы, после чего прокалить их и использовать. О том, как рассчитать,

Время и температура прокалки электродов

Следует знать, что разные типы электродов, требуют разного времени и температуры прокаливания. Найти более точную информацию по данному поводу можно на пачке с электродами, которая, как правило, всегда снабжена подобного рода информацией.

Для большинства электродов, достаточно 25-30 минут прокалки, при температуре в +110 градусов. Кроме того, не следует путать прокалку и сушку электродов, поскольку при сушке, достаточно положить электроды перед использованием на работающую батарею отопления. Здесь нет необходимости в больших температурах.

Где прокалить электроды в домашних условиях

Если под рукой не оказалось термопенала или нет специальной печи для прокалки электродов, то, в домашних условиях, качественно осуществить прокаливание электродов можно в электрической духовке или на крайний случай в газовой.

Почему не рекомендуется прокаливать электроды в газовой духовке? На самом деле все очень просто, поскольку в газе имеется некоторые количество влаги, которая негативным образом повлияет на процесс прокалки. Кроме того, следует всегда помнить о том, то прокалка электродов на открытом огне, попросту недопустима.

Можно использовать для прокалки электродов и строительный фен. Чтобы осуществить прокалку таким способом, электроды помещаются в металлическую трубу, которая затем нагревается строительным феном. Однако у этого способа прокалки электродов очень много недостатков, и самый главный из них, это невозможность поддержания оптимальной температуры прокаливания.

Поделиться в соцсетях

печь для сушки перед сваркой в домашних условиях

На чтение 8 мин. Просмотров 2.7k. Опубликовано

Хорошо известно, что прокаливание в печи является важной процедурой. Ее необходимо проделывать перед проведением сварочных работ.

Если отказаться от предварительной термической обработки, то можно столкнуться с такими проблемами в процессе выполнения работы, как плохое поджигание и залипание стержня, низкое качество и ненадежность шва, неудовлетворительный вид готового изделия.

Выше перечислены лишь самые распространенные проблемы, с которыми часто сталкиваются, на самом деле их еще больше.

Виды оборудования для прокалки

Прокалка электродов перед сваркой делается с целью уменьшения влаги в их покрытии. Ее наличие приводит к проблемам с поджигом электрода, его залипанию и обсыпанию покрытия. В результате качество работы может значительно ухудшаться.

[box type=”info”]Следует отличать между собой два таких процесса, как сушка и прокалка. Несмотря на то, что они во многом схожи, в первом случае обработка осуществляется с использованием менее высоких температур.[/box]Следует сразу заметить, что увлекаться данными операциями не стоит. Дело в том, что после двух прокалок покрытие может отслоиться от электрода. В связи с этим необходимо заранее рассчитывать их необходимо количество.

Конструкция печи для прокалки электродов.

Конструкция печи для прокалки электродов.Если после работы останутся неиспользованные стержни, в следующий раз они должны быть использованы в первую очередь.

Иногда просушить необходимо, чтобы поднять температуру расходных материалов. Большой перепад температур может негативно сказаться на конечных характеристиках шва.

Осуществлять прокалку и сушку необходимо в специализированном оборудовании. В этих целях используют электронагревательные печи. В их камере создается необходимая температура, которая варьируется от 100 до 400°С в зависимости от решаемой задачи.

Главным достоинством электропечей является высокий ресурс работы. В них используются ТЭН, рассчитанные на длительную эксплуатацию. Кроме того в случае поломки они могут быть с легкостью заменены.

Если во время прокалки необходимо защитить стержни от воздействия окружающей среды, следует использовать термопеналы. Установленный уровень температуры в таких устройствах поддерживается автоматически.

Работаю данные агрегаты от сети с напряжением 36-60 В. Камера, которая находится внутри корпуса термопенала оснащается терморегулятором и нагревательным элементом. Между камерой и корпусом устройства выполнена качественная теплоизоляция.

Хранить просушенные и прокаленные горячие стержни следует в пеналах-термосах. Их конструкция представляет собой герметично закрываемые емкости на подобии термосов. Их камера отделена от корпуса слоем теплоизоляционного материала.

Технология прокалки

Различные виды стержней необходимо подвергать соответствующей термообработке. Ее параметры указываются на упаковке в инструкции.

Параметры прокаливания зависят и указываются на этикетках, в паспортах и каталогах.

[box type=”warning”]Работнику необходимо строго придерживаться всех требований по прокалке. В противном случае стержни окажутся недосушенными или пересушенными, что негативно отразиться на качестве сварочного соединения. В связи с этим данную процедуру необходимо проделывать правильно.[/box]

Основными характеристиками при прокалке являются:

- необходимость сушки;

- режимы;

- количество прокалок.

Если не выполнять термообработку, расход материалов существенно увеличится и снизится надежность соединения. Если есть хоть малейшие сомнения относительно условий и продолжительности хранения или же в их покрытии присутствует влага, то прокалка просто необходима.

Итак, как прокалить электроды? Выполнить данную операцию можно двумя способами: с использованием промышленных устройств и в бытовых условиях.

Прокалить и высушить электроды можно с помощью специальной печи. В магазинах представлен широкий ассортимент подобных агрегатов. Есть разработки от зарубежных компаний и от отечественных.Выбирая печь, следует в первую очередь ориентироваться на такие характеристик, как мощность, напряжение, ее масса и размеры.

Довольно распространенной разновидностью подобных устройств являются шкафы. Они позволяют прокаливать и просушивать . Кроме того в них стержни хранятся продолжительное время.

Тем не менее, не все виды данного оборудования обладают перечисленными возможностями. В связи с этим в момент покупки шкафа обязательно обращайте внимание на его возможности.

Хранить стержни можно в термопеналах или пеналах-термосах. Эти малогабаритные устройства отлично подойдут и при прогревании уже обработанных материалов.

[box type=”fact”]Во время сварочных работ с металлическими конструкциями, к которым не предъявляются высокие требования, обработку электродов можно выполнить народными методами. Например, подойдет духовка или термофен.[/box]Проводя термообработку важно следовать технологической инструкции. Некоторые стержни, например, необходимо просушить перед прокалкой.

Обработка стержней состоит из нескольких простых действий:

- загрузка материала в камеру устройства;

- плотное закрытие дверцы;

- установка температуры в соответствии с приведенным значением в инструкции;

- установка длительности обработки;

- выдержка в течение необходимого интервала времени;

- по окончании процесса термообработки выключить устройство и дать ему остыть вместе с электродами для избегания резкого перепада температур.

Особенности прокаливания в домашних условиях

Итак, из всего вышесказанного понятно, прокаливание и сушка – это важный этап подготовки к сварочным работам. От правильности выполнения данной процедуры зависит качество полученного соединения.

Параметры термообработки определяются типом стержней. Обычно эта информация указывается на упаковке.

Температура прокалки электродов.

Температура прокалки электродов.Любители, конечно, зачастую не имеют в наличии профессиональное оборудование для прокалки. Например, при выполнении какой-либо работы на даче, необходимость в покупке специальных устройств попросту невыгодна. Проделать данную операцию можно и своими руками.

Обработать материал можно в духовке. Необходимо установить температуру от 190 до 210 градусов и выдержать стержни в течение 30 минут. Некоторые сварщики рекомендуют использовать более высокие температуры вплоть до 300 градусов.

Многие также сталкиваются с вопросом, как сушить для сварки в домашних условиях? Отличным вариантом выполнения подобной процедуры станет использование котла. Стержни необходимо просто оставить в нем на один-два месяца, после чего их следует завернуть в пищевую пленку.

Описанный вариант подойдет в случае просушке в зимнее время года, а весной можно смело приступать к работе.

На самом деле в процессе термообработке в домашних условиях можно воспользоваться любым нагревательным прибором или какой-либо самодельной электросушилкой.

Стоит также учитывать, что если стержень сильно пострадал от действия влаги, то его ни в коем случае нельзя сразу же подвергать действию высоких температур. Перед прокалкой его необходимо выдержать при 100°С не менее двух часов, после чего необходимо повысить температуру.

Это связано с тем, что при быстром нагреве влага испарится, и оставит на электродах налет соли и извести.

Как правильно хранить электроды?

Если электроды для сварки хранить неправильно, тогда работа окажется невозможной. Горение дуги станет нестабильным, а соединения получатся плохими. Для избегания подобных проблем необходимо придерживаться некоторых правил.

В первую очередь необходимо разобраться с устройством . Он состоит из стержня и покрытия. В независимости от типа покрытия важным является их защита от воздействия влаги.

Стержень изготовлен из особого сплава, с которым ничего не может произойти. В связи с этим суть хранения электродов сводится именно к защите покрытия.

Конструкция пенала для сушки электродов.

Конструкция пенала для сушки электродов.Хранить материалы для сварки лучше в сухом хорошо проветриваемом помещении. Любая возможность попадания влаги или воды на поверхность стержня должна полностью исключаться. Иначе покрытие будет деградировать и в конечном итоге работать с таким электродом не получится.

Хранение должно осуществляться в помещении, в котором температура не снижается ниже 15°С. Конечно же, любые механические повреждения и загрязнения также приведут электроды к непригодности.

Упаковывать их необходимо в коробки, которые могут быть сделаны из металла, пластика или картона. В последнем случае для большей надежности коробку следует дополнительно обмотать полиэтиленовой пленкой, например, пищевой.

[box type=”info”]В случае длительного хранения или наличия влаги необходимо выполнить прокаливание электродов. В данном случае не стоит забывать, что параметры термообработки для каждого вида стержней свои.[/box]Во время транспортировки к упаковкам действуют такие же требования, как и к хранению. Однако в случае перевозки стоит позаботиться о том, чтобы смягчить возможные удары, которые смогут повредить электродное покрытие.

Итог

Правильная подготовка к сварочным работам является залогом ее надежного и качественного выполнения. Это касается и электродов, которые должны быть высушены и прокалены, особенно при сварке ответственных металлических конструкций или получении герметичных швов.

В то же время не стоит забывать сколько раз можно подвергать их термообработке, ведь прокаливать более двух раз не рекомендуется. Это связано с тем, что электродное покрытие может разрушиться, и стрежни станут непригодными для работы.

https://youtu.be/neMXjs3dtng

Как прокалить электроды в домашних условиях? Этот вопрос возникает у многих пользователей. Обмазка электродов отличается пористой структурой, функционирует она как губка, постоянно впитывает влагу. Во избежание этих неприятных последствий, современные производители помещают электроды в герметичную полиэтиленовую упаковку. Однако, если изделия слишком долго хранить и не использовать, то вы увидите, что они просто отсырели. Для того, чтобы вернуть им первоначальное состояние, нужно знать как высушить электроды. В статье мы расскажем, что такое прокаливание электродов в домашних условиях и какие способы сушки электродов существуют.

Содержание статьи

Что представляет собой прокалка электродов перед сваркой?

Прокалка электродов в домашних условия – это термическая обработка, которая позволяет избавиться от влаги в их покрытии. Лишнее количество влаги приводит к тому, что электрод сложно поджигать и его покрытие начинает осыпаться. Все это самым непосредственным образом сказывается на качестве работы. Именно поэтому, прежде чем сваривать что-то электродом, нужно их тщательно проверить и произвести их подготовку.

Многие пользователи задаются вопросом: с какой целью производят прокалку?

Выполнять ее нужно в таких ситуациях:

- материалы хранились длительный период времени,

- электроды находились в местах, где слишком большой уровень влажности,

- на изделия попала влага.

- в процессе работы вы заметили, что на них слишком много влаги.

Обратите внимание! Прокалка электродов перед сваркой – важнейший процесс, без которого просто невозможно получить хороший результат работы. Но, выполнять процедуру более двух раз нельзя, т.к. существует высокая вероятность того, что все покрытие может отколоться от стержня.

контейнер для хранения электродов

Прокаливать электроды нужно еще и в тех случаях, когда необходимо повысить температурный режим расхода материалов перед работой. Не со всеми из них можно работать без предварительного разогрева, поскольку из-за слишком большого перепада температур можно изувечить сварочную ванну, и в конченом итоге вы будете иметь некачественный шов.

Разновидности оборудования для прокалки

Сушка электродов в домашних условиях производится в специальных приспособлениях. Для этого вы можете использовать:

Технология сушки электродов

Для различных электродов температура и временной период выдержки – разные. Именно поэтому, перед тем как прокаливать их, нужно хорошо ознакомиться с инструкцией, имеющейся в упаковке, чтобы понять как сушить электроды того или иного производителя. Зарубежные производители не всегда указывают условия и параметры сушки на упаковке. Поэтому придется зайти на их сайт и найти интересующую вас информацию.

На заметку! Целлюлозные электроды должны иметь минимальное содержание влаги в покрытии, в связи с этим, они выпускаются в металлических банках и специалисты не советуют прокаливать такой вид электродов.

Как показывает практика, температура прокалки электродов этого типа должна быть не более 70°С, иначе их покрытие будет повреждено.

Как просушить электроды в домашних условиях

Как уже отмечалось, основная цель прокалки – это снижение количества влаги, содержащегося в покрытии электродов. Процедура эта — достаточно простая и нетрудоемкая. Вам необходимо изучить упаковку и найти параметры температуры и времени, в соответствии с которыми должна выполняться работа. В среднем, прокалка занимает полтора-два часа при температуре 200-250°С. Использовать вы можете любой нагревательный прибор, который у вас имеется. Лучше всего выполнять процесс сушки в духовке. Безусловно качество такой процедуры будет ниже, чем при использовании электропечи или термопенала, но все же лучше, чем ничего.

Прокалка электродов уони

печь для прокалки электродов

печь для прокалки электродовНаиболее популярными и востребованными считаются электроды уони 13/55. Для примера мы рассмотрим технологию их прокалки. Прокаливание сварочных электродов уони 13 55 должно производиться перед их применением. Так вы сможете обеспечить стабильное горение сварочной дуги и высокое качество образуемого шва. Температура, при которой производится процедура, должна быть 250-300°С, время – 1 час. Лучше всего прокаливать электроды в специальной печи, поместив их в специальные коробки.

Подводя итог всего вышеописанного понятно, что сушка электродов для сварки — процедура не сложная, но обязательная. Лучше всего использовать печь для прокалки электродов. Зная как просушить электроды в домашних условиях, вы значительно облегчите сварочные работы.

[Всего: 1 Средний: 1/5]

На этой странице рассмотрим подробно и со всех сторон прокалку (или сушку, как еще называют) покрытых сварочных электродов. Для чего она нужна.

На этой странице рассмотрим подробно и со всех сторон прокалку (или сушку, как еще называют) покрытых сварочных электродов. Для чего она нужна.

Прокалка электродов перед сваркой: назначение

Прокаливание сварочных электродов является одним из этапов термической обработки. Цель данного процесса – снижение содержащейся в покрытии материалов жидкости. Присутствие влаги может отрицательно влиять на проведение работ: плохое поджигание электрода, его залипание, осыпание слоя.

Однако существуют и другие причины: долгое хранение, распаковка новой пачки (мастер чаще всего не знает в каких условиях содержались электроды), во время работы обнаруживаются признаки присутствия жидкости. Процедура прокалки способствует достижению лучших результатов и положительно сказывается на качестве готового изделия.

Сварочный шлак на шве, сделанном сырым электродом

Сколько раз можно прокаливать

Также стоит отметить, что прокалка хоть и является важным, а иногда и обязательным процессом, не стоит часто проводить данную процедуру – не более трех раз после заводской прокалки. Иначе появляется вероятность отставания покрытия от стержня.

Рекомендация! Следует осуществлять прокаливание небольшого количества электродов. Не рекомендуется производить обработку материалов про запас. Неиспользованные материалы придется просушивать снова.

Сушка электродов: время прокалки

Разные типы необходимо прокаливать в различных температурных режимах. Каждая упаковка сварочных материалов снабжена инструкцией, где указана температура и продолжительность сушки и прокалки.

Режимы прокаливания

Режим прокаливания устанавливается в зависимости от покрытия и указывается на этикетках к электродам, в паспортах и каталогах. Сварщику необходимо строго соблюдать все требования по прокалке. Иначе материалы будут недосушенными или пересушенными, что отрицательно скажется на качестве сварного шва. Следует отметить, что режимы первой (заводской) прокалки и последующих, выполняющихся сварщиком, различаются.

Требования к прокалке

Основными показателями при прокалке являются следующие параметры: необходимость проведения процедуры сушки, её режимы и количество прокалок.

Отсутствие термообработки может привести к увеличенному расходу материалов, получению некачественного шва, потери времени, а иногда и к переделке всей работы. Поэтому, если существует неуверенность в условиях и продолжительности хранения электродов или в покрытии присутствует влага, то необходимо обязательно произвести прокаливание.

- Оптимальный режим просушки материалов указан на упаковке или в технической документации.

- Электроды проходят заводскую прокалку, поэтому проводить их обработку снова можно не более трех раз.

Более подробно о процессе прокаливания в отдельной статье.

[ads-pc-2][ads-mob-2]

Журнал прокалки электродов

Журнал прокалки является официальным нормативным документом, в котором фиксируются все процессы подготовки сварочных материалов.

Журнал прокалки является официальным нормативным документом, в котором фиксируются все процессы подготовки сварочных материалов.

Сведения оформлены в виде таблицы, которая включает несколько разделов: дата прокалки; порядковый номер прокалки; тип электродов; масса прокаленного материала, кг; температура прокалки; время обработки; ответственный за прокалку; лицо, выполняющее контроль.

Журнал ведется в одном экземпляре, прошнуровывается, пронумеровывается, скрепляется печатью и заверяется подписью ответственного за делопроизводство на объекте лица.

Журнал можно приобрести в типографии на платной основе или ознакомиться с образцом документа в Интернете.

Оборудование для прокалки электродов

Выделяют несколько видов оборудования для прокаливания.

Печи

1. Стационарная печь представляет собой металлический шкаф со специальными лотками под электроды. Для поддержания необходимой температуры стенки отделаны теплоизолирующими материалами. Она снабжена термостатом с границей температур от 60 до 500 градусов. Это гарантирует равномерный нагрев и сохранение заданной температуры на протяжении всей обработки материалов.

Примеры бюджетных моделей печей для прокаливания: ЭПСЭ-10/400 “НОВЭЛ”, ПСПЭ-40/400 ЗСО “Тэн и К плюс”.

Видео

Небольшой ролик, который наглядно демонстрирует печь ПСПЭ-40/400.

Больше о печах на этой странице.

Пеналы

2. Часто сварочные работы проводятся на открытом воздухе. Для прогревания электродов на улице созданы пеналы: они герметичны, имеют термоизоляцию, способствуют долгому хранению электродов в сухом состоянии. Различают два вида пеналов, в зависимости от типа конструкции: пеналы-термосы и термопеналы. Они не прокаливают, а только поддерживают в сухом и, если нужно, подогретом состоянии.[ads-pc-3][ads-mob-3]

Термопеналы

Пеналы-термосы обладают компактными размерами, имеют теплоизолирующее внутреннее покрытие, оснащены нагревательными элементами и термостатом. Все эти преимущества позволяют производить прокаливание прямо на месте.

Примеры наиболее востребованных моделей пенал-термосов: П-5 “BRIMA”, ПТ-5 “БАРС”.

Термопеналы осуществляют две функции:

- – создание определенного уровня температура для хранения электродов;

- – прогревание материалов.

Термопенал представляет собой конструкцию в виде небольшого ящика с дверцей, средний вес равен примерно трем килограммам. Внутри расположено специальное термоустройство, которое отделано слоем изоляции. Температура, которую способен выдавать термопенал, варьируется в диапазоне от 0 до 120 градусов.

Термоконтейнеры

Термоконтейнеры имеют два типа подключения: к розетке и к сварочному трансформатору.

Примеры моделей термпеналов от проверенных производителей: DS5 ESAB, ТМ 5/150 “BRIMA”.

Узнайте больше о пеналах вот в этом материале.

Шкафы

3. Шкафы представляют собой прочную конструкцию, имеют схожие функции с термопеналами: хранение и прокаливание. Корпус надежно изолирован, что предотвращает потерю тепла. Шкафы также могут быть оснащены (в зависимости от модели) электронным блоком управления, термометром, термостатом, сигнальной лампочкой.

Примеры моделей шкафов для прокаливания: PK 410 ESAB, ШП-0.4-60 НПП “Теплоприбор”.

Данные приспособления разработаны для промышленного прокаливания сварочных материалов. Также существует несколько “народных” способов, то есть без использования специального оборудования. Однако прибегать к просушке электродов в домашних условиях следует только при наличии нескольких причин:

- последующий сварочный процесс будет носить бытовой характер;

- проводимые работы не потребует особо серьёзного подхода;

- мастер не предъявляет высоких требований к качеству готового изделия.

“Домашнее оборудование”

- В домашних условиях прокалку можно произвести в газовой или электрической духовке. Однако, второй вариант позволяет получать лучший результат, так как в газу содержится некоторое количество воды и ни в коем случае нельзя проводить обработку на открытом огне.

- 2Зимой можно проводить сушку электродов на горячем радиаторе. Необходимо оставить прутки на батарее на 2-3 дня. Данной обработки будет вполне достаточно для проведения бытовой сварки (по мнению многих умельцев). Для ответственных конструкций применять такой метод сушки не рекомендуется!

- Некоторые находчивые мастера используют для просушки строительный фен. Кроме этого, специалисту понадобится емкость для размещения электродов, например, асбестовая или из иного материала труба. Продолжительность прокалки зависит от мощности фена.

Подробнее про прокалку и домашние условия здесь.

Следует отметить, что результат прокалки в “домашних” условиях не идет в сравнение с термической обработкой в профессиональном оборудовании.

Перед сваркой электроды прокаливаются, чтобы удалить влагу из обмазки. Расходные материалы используются постепенно и часть их надо хранить теплыми и сухими. Сварщики применяют термопенал для электродов стационарный или переносной, в зависимости от места работы и необходимого количества электродов. Простое устройство работает от сети в 220В или постоянного тока, выдаваемого сварочным аппаратом. В результате под рукой всегда сухие и теплые электроды.

Перед сваркой электроды прокаливаются, чтобы удалить влагу из обмазки. Расходные материалы используются постепенно и часть их надо хранить теплыми и сухими. Сварщики применяют термопенал для электродов стационарный или переносной, в зависимости от места работы и необходимого количества электродов. Простое устройство работает от сети в 220В или постоянного тока, выдаваемого сварочным аппаратом. В результате под рукой всегда сухие и теплые электроды.

Зачем нужен?

Обмазка электродов во время хранения впитывает в себя влагу. Технологически она представляет собой флюс, влияющий на создание сварочной ванны, сплошность шва и скорость охлаждения сваренного металла. Сырые электроды при сварке видно сразу:

- образуется много брызг;

- дуга постоянно тухнет;

- слой шлака неравномерно покрывает шов и плохо отбивается.

Дополнительно внутри шва образуются пузыри воздуха, остается часть флюса, не всплывшего наверх. Все эти дефекты ухудшают прочность и качество шва, делают его непригодным.

Во время обязательного прокаливания влага удаляется с электродов. Печи, нагревающиеся до 400⁰C обычно стационарные, и находятся в стороне от сварочных постов. Они не герметичные и после отключения остывают, в них заходит влажный воздух снаружи.

Чтобы расходный материал был сухой, сварщики используют пенал для электродов. Он дает несколько преимуществ в работе:

Чтобы расходный материал был сухой, сварщики используют пенал для электродов. Он дает несколько преимуществ в работе:

- легко переносится и всегда под рукой;

- при транспортировке на любые расстояния электроды остаются сухими;

- подогрев от сети и сварочника до 110⁰C и выше;

- исключает повторную прокалку не израсходованных материалов.

Работая на выезде, например ремонтные бригады, сварщик не знает точно, сколько электродов ему понадобится. Вдали от печи он может находиться несколько дней. Расходные материалы сохраняются сухими и подогреваются подключением термопенала для электродов к сети 220В и току от сварочного аппарата.

Заведующий исследовательской лаборатории сварки и технологий при ИИСиСМ Павлоградский Ю. С.: «На упаковке отечественных электродов всегда указывается время и температура прокалки. Но не на всех есть предупреждение, что прокаливать их можно только 3 раза. Состав обмазки сложный, многокомпонентный. При высокой температуре некоторые элементы разрушаются, другие вступают в химическую реакцию с водой и составляющими воздуха. Металл стержня в зависимости от состава, окисляется или образует соединения с азотом. Качество электродов и сделанных ими швов падает».

Конструкция и функционал

Пенал для прокалки электродов имеет прямоугольную форму. Размеры зависят от объема вмещаемых электродов, у бытовых устройств это примерно 150×170×600 мм. Пенал состоит:

Пенал для прокалки электродов имеет прямоугольную форму. Размеры зависят от объема вмещаемых электродов, у бытовых устройств это примерно 150×170×600 мм. Пенал состоит:

- корпус;

- камера;

- нагревательный элемент;

- электроизоляция;

- теплоизоляция;

- передняя крышка для загрузки камеры;

- задняя крышка и блок управления нагревом;

- провода.

Перед тем как просушить прокаленные электроды, их помещают в камеру и плотно закрывают крышкой. Затем с обратной стороны провода подключаются в источнику питания. Включается нагревательный элемент – спираль, обвивающая снаружи камеру.

Камера сначала покрывается изоляцией, только потом укладывается спираль, чтобы ток не бил при касании к электродам и внутренней поверхности термопенала.

Нагревательный элемент поднимает температуру внутри устройства до 110⁰C. Этого достаточно, чтобы влага испарилась. Через 2 часа можно начинать работать.

В условиях домашней мастерской, при небольшом объеме сварочных работ, пользуются чехлами для электродов, имеющими пластиковый герметичный корпус. Они сохраняют тепло положенных внутрь горячих предметов и не пропускают воздух. Прутки с обмазкой остывают несколько часов, оставаясь герметично закрытыми.

Характеристики

При выборе термопеналов для электродов, следует изучить их эксплуатационные характеристики:

- максимальный вес загружаемых электродов;

- размеры устройства;

- мощность;

- температура нагрева и наличие терморегулятора;

- вес при полной загрузке;

- источники питания;

- наличие удобной ручки для транспортировки.

Термопенал имеет различные варианты подключения к источнику питания:

Термопенал имеет различные варианты подключения к источнику питания:

- ток бытовой 220В;

- промышленный трехфазный 380В;

- постоянный от сварочного аппарата;

- комбинированное подключение.

Специалисты рекомендуют комбинированный вариант подключения. Надо только выбрать сочетание переменного и постоянного токов, которые совпадают с имеющимися источниками. Например, в мастерской ток 220В переменный и постоянный, выдаваемый инвертором.

Эксплуатация

Инструкция по правильной эксплуатации оборудования рекомендует горячими доставать электроды по завершении прокаливания и укладывать их внутрь термопенала. Внутри камеры они будут недоступны влаге. Их можно перемещать на большое расстояние и долго хранить.

Перед тем как сушить сварочные электроды, устройство устанавливается на специальную ножку. Выбирается способ подключения к питанию. Вилка включается в сетевую розетку. Два провода соединяют с кабелями, идущими к держаку и зажиму на детали.

Термопенал включается заранее, чтобы камера успела прогреться. Примерно через 30 мин можно открывать переднюю крышку, брать электрод и начинать работать. Пенал следует держать закрытым, чтобы просушивать оставшиеся материалы.

Прокалка и сушка в домашних условиях

Любители интересуются, как просушить электроды в домашних условиях, если нет специальных печей. Для этого используют обычные духовки, в которых пекут пироги.

- Распаковать электроды и взять нужное для работы количество.

- Положить в духовку. Желательно использовать не лист, а решетку.

- Включить интенсивный всесторонний нагрев.

- Выставить температуру более 200⁰, какую можно получить в данной модели духовки.

- Выдержать 2 часа.

- Переложить в термопенал.

Духовка используется электрическая. Газовый фитиль выделяет при горении копоть, влагу и другие вещества, оседающие на обмазке и ухудшающие ее свойства.

Сушку электродов в домашних условиях можно проводить с помощью термопенала. Надо взять паспорт и посмотреть максимальную температуру нагрева. Затем свериться с таблицей на упаковке электродов. Она зависит от материала стержня. Нагреть камеру до максимума, через 2 часа переключить на 110⁰. Такой температуры достаточно, чтобы высушить электроды.

В дом обычно идет от столба провод, рассчитанный на 2 КВт. Он может не выдержать нагрузки от термопенала.

Некоторые умельцы, много занимающиеся сваркой, рекомендуют электроды просто укладывать в пачке на радиатор отопления. Они утверждают, что за несколько дней происходит полноценная просушка обмазки. Для простых конструкций, не требующих особо прочных швов, такой способ может и подойти.

Правильный нагрев проводится температурой больше 100⁰, чтобы вода испарялась. Количество воздуха должно быть небольшим с минимальным содержанием влаги.

Изготовление пенала для электродов своими руками не представляется сложным. Он похож на маленькую муфельную печь. В качестве теплоизолятора используется минвата или асбестовая труба.

Камера изготавливается из листа нержавейки толщиной 2 мм. сверху покрывается изоляционной тканью. Затем наматывается спираль. В качестве материала для камеры можно использовать пожарный рукав. Он способен выдержать температуру до 200⁰C, не пропускает влагу и сделан из электроизолирующей ткани. Концы от спирали выводятся назад и все закрывается минватой.

Корпус можно сделать из металлического листа, использовать остатки ламинированной кровли и металлопрофиля. Он делится на 2 части. Передняя большая, вмещает в себя термокамеру. Сзади небольшое пространство для установки переключателя и вывода проводов. Сверху крепится ручка для перемещения. Впереди монтируется скоба – упор.

Обмотанная минватой камера помещается в корпус и крепится. Крышка двойная, внутри слой теплоизолятора.

Калить электроды в самодельной камере сложно. Она используется скорее как сушилка.

Популярные модели

По обозначению модели определяются основные характеристики термопенала. Первые буквы ТП обозначают термопенал, ПЭ – пенал электрический. Цифра за ними указывает максимальный вес загрузки. Через дробь пишется температура, которую может набрать оборудование.

ТП5/150

Любители и сварщики в небольших мастерских часто используют ТП5/150. Объема камеры хватает на проведение ремонтных работ в поле и сварки в домашних условиях. Температура 150⁰ подходит для просушки длительное время хранящихся электродов. Подключается к сети 220В и сварочному аппарату.

Вес с полной загрузкой 10 кг позволяет легко переносить его в руках. Обратная сторона поворотной ручки служит упорами в рабочем положении.

ТП-6/130

Работает от сварочного аппарата. Корпус может иметь металлический и стеклопластиковый. Предназначен для стационарных постов. Отличается хорошей термоизоляцией. Электроды долго остаются горячими при отключенных нагревательных элементах.

ПЭ6-/150

Модель отличается круглой формой. Подключается к сети и аппарату. Используется часто ремонтными бригадами. Максимальный вес загруженного пенала 10 кг.

Модель отличается круглой формой. Подключается к сети и аппарату. Используется часто ремонтными бригадами. Максимальный вес загруженного пенала 10 кг.

ТП8/130

Камера с 2 отделениями удобная для проведения разноплановых работ с использованием материалов разных марок. Легко переносится с места на место.

ТП10/150

Профессиональное оборудование с приспособлениями для автоматического поддержания и регулировки температуры. Используется в основном на производстве со стационарными сварочными постами. При весе Термопенала 9 кг, в него можно загрузить электродов до 10 кг.

В крайнем случае, в термопенал можно укладывать сырые расходные материалы и доводить их сушкой до рабочего состояния. Сварщики, делающие качественные швы и сваривающие ответственные конструкции, прокаливают расходные материалы в печи. Пенал используют для хранения и подогрева.

как просушить электроды в домашних условиях

Поскольку новички часто сталкиваются с вопросом, как прокалить электроды в домашних условиях, мы подготовили для вас пошаговый обзор. Важно понимать, что поверхность электрода – это смазка с пористой структурой. При попадании влаги она может отслаиваться, сыреть, что приводит к негодности проводников. По этой же причине сварщики сталкиваются с проблемой прилипания, искажением шва и другими трудностями.

Чтобы электроды оставались пригодными к использованию, их хранят в герметичной упаковке. Если же производитель не придерживается правил хранения, транспортировки, а реализатор вовсе не знал о правилах хранения проводников, вы сталкиваетесь с отсыревшим расходным материалом. Именно поэтому нужно понимать, как просушить электроды в домашних условиях, чтобы использовать их для сварки. Существует несколько видов сушки. Рассмотрим плюсы и минусы каждой технологии, определимся с наиболее простым способом прокалывания.

Сушка электродов: что собой представляет

Чтобы понять, как прокалить электроды, нужно понимать суть самой технологии. Она представляет собой обработку проводников при воздействии высоких температур – до 400 градусов. Влага не просто присутствует на поверхности, но и разрушает покрытие электрода. Следовательно, расходник тяжело поджечь, сварщик повторяет поджоги, что приводит к созданию многослойного непрочного шва. Удержать сварочную дугу становится практически невозможно. Все это отражается на качестве работы и результате сварки электродами.

Именно поэтому, если вы затеяли сварку в домашних условиях, нужно правильно подготовить расходные материалы к применению. Просушка необходима в ряде случаев:

- если нарушена герметичность упаковки при хранении и транспортировке электрода;

- длительное хранение расходников;

- хранение в условиях повышенной влажности;

- визуальное скопление влаги на поверхности электрода.

Просушивать электроды в домашних условиях можно не более трех раз. После этого они становятся непригодными, и даже после термической обработки вы столкнетесь с проблемами в процесс сварки.

Прокаливание сварочных электродов: какое оборудование справится с задачей

Даже если вы хотите просушить электроды в домашних условиях, существует специальное оборудование для этого. Давайте разберемся, какое оно бывает и в чем его особенности.

- Электропечь с возможностью прокаливать электроды со встроенным терморегулятором. Это компактное оборудование, которое легко транспортировать и переносить с одного места на другое. В мобильную электропечь помещается до 50 кг электродов. Чаще всего такие модели оснащены автоматизированным управлением, что облегчает работу с ними. Стандартных 220 В будет достаточно для запуска печи и сушки проводников. Модели отличаются между собой уровнем мощности.

- Электропечь с функцией сушки. Современные модели оборудования имеют микропроцессор, благодаря которому процесс становится автоматизированным. Теплоизоляционные электрические печи обеспечивают равномерный нагрев, что важно для соблюдения правил просушки электрода. В обычной печи вы не сможете просушить проводники именно из-за того, что нельзя обеспечить равномерность температурного воздействия и контролировать температуру. Максимальная мощность таких электропечей – 8,5 кг. Нагреваются проводники до 400 градусов, больше и не нужно.

- Специальный пенал для сушки электродов. Он представляет собой герметичную тару с поддержанием определенной температуры. Термопенал удобен в использовании за счет компактных размеров. Отличается он спецификой нагрева электрода за счет энергии трансформатора. Также доступны сушки электродов через сеть. Минус термопенала в предельном объеме электродов – до 10 кг. Для домашних условий это оптимальный способ прокалывания.

Особенности просушки электродов в домашних условиях

Если вы решили сушить электроды, вероятнее всего, вы подозреваете попадание влаги. Следовательно, главная цель высушивания – снижение процентного содержания влаги на поверхности электрода. Не обязательно быть специалистом, чтобы просушить проводник. Обратите внимание на информацию, прописанную на упаковке. Производитель должен указать условия просушки изделия.

Если у вас нет специального термопенала, предназначенного для сушки электрода, воспользуйтесь нагревательным предметом, который есть у вас дома. Например, подойдет электрическая духовка. Она обязательно должна быть закрытого типа. Сушка электрода на открытом огне запрещена правилами безопасности.

Если вы игнорируете прокаливание в тех случаях, когда оно крайне необходимо, это может привести к низкому качеству работы, созданию неправильного шва, увеличенному расходу проводника, неудовлетворительному результату.

Сколько времени, при какой температуре и как сушат электроды

Оптимальная температура – в пределах 250, максимально допустимая – 400. Время сушки занимает до 2-х часов. Это зависит от типа электрода, производителя. Если производитель на упаковке не указал требования к процессу сушки, зайдите на его официальный сайт и уточните параметры.

Прокаливать можно любые типы электрода, исключение – целлюлозные. Они не поддаются термической обработке, поскольку при воздействии свыше 70 градусов покрытие электрода разрушается. В результате они становятся непригодными для сварки. Такие типы расходников хранят в металлических банках, поскольку при попадании влаги они не подлежат восстановлению.

Максимально можно просушивать электроды на высоких температурах 3 раза. После этого обмазка осыпается, что приводит к разрушению структуры расходника.

Если сравнивать понятия «прокаливание» и «просушивание», главное отличие заключается в том, что при прокаливании мы придерживаемся строго инструкции производителя. При просушивании электрода пытается избавиться от влаги любым удобным способом.

Соответственно, при сушке мы можем использовать любые термические приборы. Даже строительный фен позволит убрать ненужную влагу. Достаточно загрузить электрод в трубу и прогреть их при температуре не менее 150 градусов. Диаметр трубы определяется по окружности фена. Существуют модели с терморегулятором для сушки, которые позволяют контролировать температуру.

Сушка электродов – печь, пенали другие способы

Обмазка электрода имеет пористую структуру и работает как губка, натягивая влагу. Чтобы этого избежать нынешние производители упаковывают электроды в герметичную полиэтиленовую упаковку. Но при длительном хранении электроды все равно отсыревают. Чтобы привести их в рабочее состояние используется печь для сушки электродов. На упаковке, кроме основных характеристик, указывается температура и время просушки (прокалки). Звучит это примерно так: допустимое содержание влаги покрытия перед использованием не более 0,7%. В случае превышения этой нормы требуется электроды прокалить при t 120-160 градусов в течение 1 часа.

Когда производится сушка

Если электроды хранились на складе более 3-х месяцев, их нужно подвергнуть просушке, даже если при визуальном осмотре не обнаружено явных признаков повышенной влажности. Также поступают с электродами, которые пролежали более пяти дней без герметичной упаковки. Их технические характеристики ухудшаются, создавая неравномерную дугу и неправильный прогрев металла, как следствие получается некачественный шов. Поэтому, для электродов существуют четкие правила хранения, а также параметры прокаливания и сушки в шкафу, печи или пенале.

Сырые электроды приводят к дефектам сварного шва:

- происходит образование пор;

- возможно возникновение свищей;

- образуются трещины;

- происходит частое залипание электрода.

Если сварочный шов получается некачественный, возникли проблемы с прилипанием электрода или зажиганием дуги, то в первую очередь необходимо просушить электроды. Это даст не только качественный шов, но и уменьшает расход электродов. Не всегда получается хранить электроды в идеальных для этого условиях. На больших строительных объектах или предприятиях они закупаются крупными партиями и сберегаются достаточно продолжительное время. В домашних условиях электроды также портятся из-за длительного хранения в гараже, подвале или на даче.

Как производится сушка

Для разных электродов температура и время выдержки разные, поэтому прежде чем приступить к сушке внимательно изучите упаковку. Зарубежные производители на своих коробках не всегда указывают параметры сушки, что бы их узнать нужно зайти на сайт производителя, где выложены более подробные технические характеристики. Так как целлюлозные электроды в процессе работы должны иметь наименьшее содержание влаги в покрытии, то их упаковывают в металлические банки и данный вид электродов прокаливать не рекомендуют. На практике же их можно прокаливать при температуре не выше 70 градусов, иначе покрытие разрушится.

Для этого разработаны специальные приспособления:

- печь;

- шкаф;

- пенал.

Кроме этого, существуют «народные» способы – как сушить электроды без применения специального оборудования. Прокалку и просушку рекомендуют проводить не более 3 раз. Практика показала, что при большем количестве прокаливаний обмазка крошится и осыпается.

Стационарные печи для сушки электродов

В стационарных условиях используют электронагревательную печь. Это металлический шкаф со специальными лотками под электроды. Для поддержания заданной температуры все стенки в нем отделаны теплоизолирующими материалами. Она снабжена термостатом средних температур в пределах 60 – 500 градусов для того, чтобы проводить сушку в строгом соответствии с требованиями производителя. Это гарантирует равномерный нагрев и сохранение температуры на протяжении всего процесса. В зависимости от размеров и количества лотков, печь может быть рассчитана на одновременную загрузку партий весом от 10 до 250 кг.

Процесс сушки очень прост – электроды помещаются внутрь печи на требуемое время. Температура нагрева регулируется и поддерживается автоматически. В новых моделях имеется таймер, который через строго указанное время отключит печь. За счет термоизоляции процесс остывания происходит равномерно. После этого электроды уже готовы к использованию.

Пеналы термосы и термопеналы

Часто так случается, что сварочные работы ведутся на улице или в условиях повышенной влажности, поэтому электроды могу быстро отсыреть и вновь прийти в негодность. Для таких случаев специально разработаны пеналы. Они герметичны и имеют термоизоляцию, позволяя электродам длительное время находится в сухом состоянии. По конструкции различают пеналы термосы и термопеналы.

Пеналы термосы небольшого размера и имеют теплоизолирующее внутреннее покрытие. Они особенно удобны для хранения уже просушенных электродов на объектах строительства в любую погоду и пору времени. Пенал для сушки электродов оснащен нагревательными элементами, термостатом и позволяет проводить сушку прямо на месте. Он небольшого размера и может высушить около 10 килограмм электродов за раз. Термопеналы имеют два типа подключения – к розетке и к сварочному трансформатору.

Сушильное оборудование дает возможность получения различных температурных режимов и точный контроль по времени, позволяя прокаливать электроды различных марок и производителей. Оно восстанавливает рабочие свойства электродов, ускоряет работу сварщика и экономит деньги на покупке новых электродов. Просушить электроды намного быстрее и проще, чем переделывать потом некачественный сварной шов.

Как сушить электроды в домашних условиях

Главной целью прокалки является уменьшение процентного содержания влаги в покрытии сварочных электродов, структура при этом никоим образом не меняется. Чтобы высушить электроды не нужно владеть особыми навыками или знаниями. Достаточно посмотреть на упаковке температуру и время проведения процесса. В среднем советуется проводить процедуру при температуре 220 – 250 градусов в течение 1,5 – 2 часов.

Для этого можно воспользоваться любым нагревательным прибором, который у вас есть дома. Отлично подойдет электродуховка или газовая духовка. Электродуховка более пригодна для сушки, чем газовая, так как в газу содержится некоторое количество воды и ни в коем случае нельзя проводить прогрев на открытом огне. Качество такого способа ни сравнится с результатом, используя профессиональный шкаф или пенал.

В данной ситуации самым неправильным решением будет совсем не прокаливать электроды. Это приведет к увеличенному расходу материалов, некачественному шву, и потери времени, а в худшем варианте переделке всей работы.

Поделись с друзьями

1

0

0

0

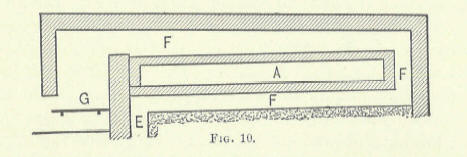

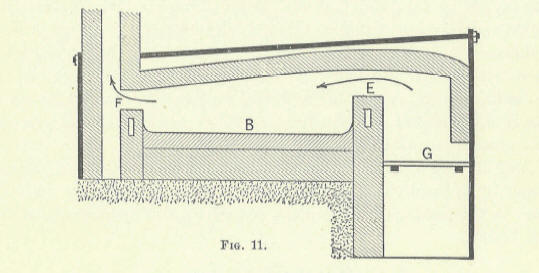

| | Прокаливание Прокаливание – это процесс воздействия вещества на тепло, но без плавления, с целью вызвать некоторые изменения в его физическом или химическом составе. Объектами кальцинации обычно являются: (1) удаление воды, представленной в виде поглощенной влаги, в виде «кристаллизационной воды» или в виде «воды конституции»; (2) для удаления диоксида углерода, диоксида серы или другого летучего компонента; (3) окислять часть или все вещество.«Есть несколько других целей, для которых прокаливание используется в особых случаях, и они будут упомянуты в местах их применения». Этот процесс часто называют рабочим «обжигом», «обжигом» или «сжиганием». Его проводят в печах, ретортах или печах, и очень часто материал подвергается обжигу или перемешиванию в процессе, чтобы обеспечить однородность продукта. Муфельные печи (рис. 10) сконструированы таким образом, что ни топливо, ни горючие газы не вступают в прямой контакт с материалом, подлежащим прокаливанию. Реторта (А) из железа, кирпичной кладки или огня глины, помещают над колосниковой решеткой (G). Дымоходы (F. F) построены вокруг реторты, и через них горячие газы от огня проходят по пути к дымоходу (E). | Органическая химия для промышленности Неорганическая химия для промышленности |

- Журналы

- Публикация с нами

- Издательские партнерства

- О нас

- Блог

Международный журнал фотоэнергетических

+ журнал MenuPDFJournal overviewFor authorsFor reviewersFor editorsTable из ContentsSpecial IssuesSubmitInternational Журнал фотоэнергетики / 2012 / Статья.Для защиты персонала и установки низкого напряжения

Основная функция заземляющего электрода – защита людей. Вот и все. Это факт, что мы живем на Земле! Крайне важно заземлить металлические детали электрооборудования, чтобы избежать поражения электрическим током при косвенном контакте в случае повреждения изоляции. Эта мера была предусмотрена в стандартах давно, с 1923 года (IEC 364; NF C 15-100).

Какова основная функция заземляющего электрода в энергосистеме (фоторепортаж: stationproject.wordpress.com)

Какова основная функция заземляющего электрода в энергосистеме (фоторепортаж: stationproject.wordpress.com)Ток повреждения изменяется по силе в зависимости от используемой системы заземления, и принимаются меры для обеспечения того, чтобы контактное напряжение не превышало обычное безопасное напряжение в течение оговоренного времени: UL (50 В в переменном токе). Открытые металлические части электрического оборудования соединены с защитными проводниками PE, в свою очередь соединенными с землей , образуя таким образом заземляющее устройство .

Вторая функция заземляющего электрода – , чтобы минимизировать синфазные помехи, внешние по отношению к установке низкого напряжения . Примером является перенапряжение 50/60 Гц в случае:

- Выход из строя трансформатора

- MV / LV (см. Рисунок 1) или

- Перенапряжение из-за молнии (см. Рисунок 2).

MV / LV пробоя – Потенциал энергосистемы возрастает относительно земли: U = R N × I ч , что приводит к риску для оборудования в системе TT или для людей в системе TN, если здание не полностью эквипотенциально связан.

Рисунок 1 – Распределение MV / LV

Рисунок 1 – Распределение MV / LVУдар молнии – Система питания подвергается пульсирующему перенапряжению на всех проводниках под напряжением, что приводит к высокому риску ЭМС. Требует использования молниеотводов независимо от используемой системы заземления.

Рисунок 2 – Удар молнии

Рисунок 2 – Удар молнииСсылаясь на вышесказанное, NF C 13-100 установил предельные значения заземляющего электрода во Франции. Молния, повреждения MV / LV и безопасность людей требуют использования низкоомных электродов заземления ( Ih MV может достигать 1000 A, а напряжение изоляции чувствительных устройств составляет 1500 V! ).Эта проблема особенно должна решаться в системах заземления ТТ.

Будьте осторожны, следует избегать использования заземляющих электродов, если они не связаны между собой! Заземляющий электрод может быть одним или несколькими шипами, вдавленными в землю, или петлей котлована, или их комбинацией.

Для шипа: R p = ρ / L

Для контура котлована: R FF = 2ρ / L

, где L – длина шипа или периметр петли.

Заземляющий электрод должен быть сплошным проводником из меди или нержавеющей стали, чтобы ограничить окисление. Удельное сопротивление грунта (ρ) является важным параметром , значительно варьирующимся в зависимости от влажности почвы и природы от 1 до 5000 Ом / м . Крайне важно поместить «правильную» землю на дне котлована вокруг проводника контура (см. Рисунок 3).

Рисунок 3 – Заземляющий электрод: создание петли в котловане

Рисунок 3 – Заземляющий электрод: создание петли в котлованеПолное сопротивление заземляющего электрода изменяется незначительно от 50 Гц до 500 кГц.Если здание оборудовано молниеотводами, опускатели стержней должны быть соединены с заземляющими электродами в треугольных поперечных соединениях.

Все проводники, которые могут потребоваться для передачи токов молнии, должны быть плоскими проводниками , чтобы уменьшить коэффициент самоиндукции и скин-эффект и, следовательно, падение линейного напряжения (см. Рисунок 3).

Расчет

Непрерывное сопротивление проводника

Непрерывное сопротивление проводника составляет R C = ρ л / с , т.е.е. R C = 1,7 мОм для цилиндрического медного провода длиной с длиной с сечением 100 мм 2 в сечении . По мере увеличения частоты скин-эффект усиливает это сопротивление.

Это связано с тем, что высокочастотные токи сосредоточены на краях проводника на глубине δ = (π f μ σ) -1/2 , которая уменьшается с частотой. δ известен как глубина кожи.

Для меди:

- δ (50 Гц) = 9.3 мм,

- δ (1 МГц) = 65,8 мкм,

- δ (10 МГц) = 21 мкм.

В результате реальное поперечное сечение проводника уменьшается. Соотношение между R HF и R C дано для цилиндрического проводника с радиусом r как:

Эта формула применяется только в том случае, если радиус r проводника больше, чем глубина δ . Наш медный проводник таков, что:

- при 50 Гц: R HF = R C = 1.7 мОм,

- при 1 МГц: R HF = 43,1 × R C = 73 мОм,

- при 10 МГц: R HF = 135 × R C = 230 мОм.

Самоиндуктивность L (мкГн) проводника

Самоиндуктивность L (мкГн) проводника длиной л составляет:

- Для цилиндрического проводника:

- Для проводника с прямоугольным сечением:

Где l, d (диаметр), δ, w (ширина), e (толщина) выражены в метрах.

Сопротивление проводников в зависимости от их геометрии и частоты

Сопротивление проводников в зависимости от их геометрии и частоты

Сопротивление проводников в зависимости от их геометрии и частотыСамоиндуктивность и полное сопротивление медного проводника длиной 10 м с поперечным сечением 100 мм2 в зависимости от его геометрии.

(*) в таблице самоиндуктивность цилиндрического проводника дана при 50 Гц. В ВЧ термин 100 мкр δ становится пренебрежимо малым, и L ≈ 14,35 мкГн становится, как проводник прямоугольного сечения, независимым от частоты.В заключение отметим, что в HF полное сопротивление Z = 2π × f × L становится преобладающим по сравнению с сопротивлением R HF .

Важно, чтобы эти проводники были как можно короче !!

Давайте возьмем пример низковольтного разрядника низкого напряжения, предназначенного для ограничения синфазного напряжения до 1,5 кВ . Если он подключен между защищенной фазой и полосой заземления с помощью 1 м длиной с круглым сечением, 5 кА, и 8 мкс с фронтом , он получит следующее напряжение:

Отсюда общее перенапряжение 2.1 кВ, что опасно, поскольку многие устройства выдерживают импульсное напряжение 1,5 кВ. Решение состоит в том, чтобы подключить приложение непосредственно к клеммам молниеотвода (см. Рисунок 4).

Рисунок 4 – Оптимальное подключение молниеотвода

Рисунок 4 – Оптимальное подключение молниеотвода[TP]

Проектирование системы молниезащиты и заземления для зданий

Ссылка // Сожительство высоких и низких токов Р. Кальвасом и Дж. Делабалле

,[1] A. Hussain, W. An, H.J. Lee, I.W. Kim, J.S. Lee, S.J. Jeong и S.K. Раут: Курр. Appl. Phys. Том 10 (2010), с.305-310.

[2] S.H. Шин, Дж. Д. Хан, Дж. Ю: Mater. Lett. Том154 (2015), с.120–123.

[3] С. Бхандари, Н. Синха, Г. Райя и Б.Кумар: Scripta Materialia Vol. 89 (2014), с.61–64.

[4] A.Улла, К. В. Ан, А. Хуссейн и И. В. Ким: Curr. Приложение. Phys. Том 10 (2010), с. 1367e1371.

[5] ГРАММ.А Смоленский, В.А. Исупов Р.И., Аграновская и Н.Н. Кайник: Сов. Phys. Solid State Vol 2. (1961), с.2651–2654.

[6] V.Q. Nguyen, H.S. Хан, К.Дж. Ким Д.Д. Данг, К.К. Ан и Дж.С. Lee: J. Alloy. Комп. Том 511 (2012), с.237–241.

[7] W.Чжао, Х. Чжоу и Я. Ян: Матер. Lett. Том 62 (2008), с.1219–1222.

[8] П.Бутной, Н. Писитпипатсин, П. Канта, П. Бинтачитт и К. Пенгпат: Сегнетоэлектрики Vol. 452 (2013) с.1–6.

DOI: 10.1080 / 00150193.2013.839293

[9] K.Т. Ли, J.S. Парк, J.H. Чо, Ю.Х. Jeong, J.H. Пайк и Дж.С. Юнь: Керам. Int. 41 (2015), с.10298–10303.

[10] П.Y. Chen, C.S. Chen, C.C. Чоу, Т.Ю. Ценг и Х.Д. Чен: Курр. Appl. Phys. Том 11 (2011), с. S110 – S119.

[11] A.Сасаки, Т. Чиба, Ю. Мамия и Э. Оцуки: Jpn. J. Appl. Phys. Часть 1 Том. 38 (1999), с.5564.

[12] П.Y. Chen, C.S. Chen, C.S. Tu и T.L. Чанг: J. Eur. Ceram. Soc. Том 34 (2014), с.4223–4233.

[13] C.С. Джин, Ф.Ф. Wangn, Q.R. Яо, Y.X. Tang, T. Wang и W.Z. Ши: Керам. Int. Том 40 (2014), с.6143–6150.

[14] П.Bomlai и P. Wichianrat: J. Am. Ceram. Soc. Том 90 (2007), 1655.

[15] П.Jaita, A. Watcharapasorn, N. Kumar, D.P. Cann And S. Jiansirisomboon: Mater. Lett., Vol. 11 № 5 (2015), с. 828-835.

,

контейнер для хранения электродов

контейнер для хранения электродов