Как сделать простой листогиб без сварки

Здравствуйте, уважаемые читатели и самоделкины!При работе с металлическими листовыми материалами, часто требуется согнуть их под нужным углом. Так формируются разнообразные фасонные элементы кровли, жестяные подоконники, короба для вентиляции, водосточные системы, небольшие корпуса. Большинство таких операций можно сделать на гибочном станке.

В данной статье автор YouTube канала «ИЗОБРЕТАТЕЛЬ» расскажет Вам, как сделать простой вариант листогиба.

Это приспособление можно повторить в условиях небольшой мастерской без использования сварочного аппарата.

Материалы, необходимые для самоделки.

— Стальной уголок 50X50 мм, квадратная профильная труба

— Сосновая доска

— Болты, шайбы, барашковые гайки М8, саморезы по дереву

— Винты, гайки М5, М6, дверные петли

— Аэрозольная грунтовка по металлу, эмаль, обезжириватель, машинное масло

— лепестковый зачистной и отрезной диски.

Инструменты, использованные автором.

— Болгарка

— Шуруповерт, сверла по металлу DeWalt

— Самоцентрирующиеся сверла, зенковка

— Ступенчатые сверла

— Автоматический керн, тиски, напильник

— Стальные F-образные струбцины

— Масленка, рожковые гаечные ключи, отвертка

— Угольник, рулетка, маркер.

Процесс изготовления.

Основой для станочка послужит сосновая доска 100X30 мм. К краю доски будет крепиться неподвижная губка из стального уголка 50X50 мм.

К краям уголка прикладываются дверные петли, и отмечается место, где расположен край штифта.

Затем размечается и вырезается выемка для кулачков.

Острые грани на срезах обрабатываются напильником.

Теперь на уголке размечаются центры отверстий для саморезов.

Зафиксировав заготовку в тисках, автор сверлит по три 3-мм отверстия для каждой из петель. При сверлении нужно добавлять машинное масло из шприца или масленки.

Эту операцию можно упростить, используя самоцентрирующиеся сверла.

Уголок вместе с петлями прикручивается саморезами по дереву прямо к доске.

Наклонная губка вырезается из стального уголка 40X40 мм той же длины.

Немного отступив от краев петель, автор делает два 8-мм отверстия для крепления рычагов.

Теперь нужно сделать 5-мм сверлом по металлу отверстия для винтов в наклонной губке.

Крепится губка к петлям при помощи винтов с потайной головкой и гаек М5.

Рычагами послужат два куска квадратной профильной трубы 25X25 мм. На краях заготовок размечаются и сверлятся 8-мм сквозные отверстия.

Рычаги крепятся к губке винтами и гайками М5. Верхнюю часть отверстий на губке обязательно нужно рассверлить зенковкой под потай.

Третьим элементом из уголка будет сам прижим. Вырезы под кулачки обязательно делаются и на его ребре.

Автор немного выровнял лепестковым диском эти части уголка для удобства сверления отверстий под прижимные винты.

8-мм отверстия для винтов автор делает с помощью ступенчатого сверла.

Приложив прижим к неподвижной губке, он отмечает центры отверстий, вставив карандаш вертикально.

Отверстия в губке и основании сверлятся насквозь.

В качестве прижимов послужат болты и барашковые гайки М8.

Болт продевается через основание, и фиксируется гайкой.

Барашковые гайки навинчиваются после установки прижима.

Зачистив части металлической конструкции, и обезжирив их, автор наносит аэрозольную грунтовку и эмаль. Деревянное основание можно пропитать льняным маслом. Крепится это приспособление к верстаку с помощью пары струбцин.

Вырезав и разметив лист, он просовывается под прижим, и затягиваются барашковые гайки.

Первый изгиб выполняется на угол около 95 градусов (заготовку нужно немного перегибать), в итоге получается прямой угол.

Продвигая заготовку, и повторяя операции, автор изготавливает простой короб.

Приноровившись, у мастера получаются довольно прямые углы короба.

При гибке широких листов, их края можно упирать прямо в рычаги.

Этот станочек позволит согнуть лист на угол до 120-125 градусов.

Благодарю автора за простое, но полезное приспособление для гибки металлических листов.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

своими руками, как сделать, чертежи кромкогиба

Листовой металл и жесть пользуются большим спросом, ведь из них производят множество изделий: металлочерепица, разнообразные фасонные детали, водоотливы, профнастил, детали для авторемонта и пр.

Такие изделия покупают в готовом виде, но если сделать ручной листогиб своими руками, можно здорово сэкономить.

Какие бывают гибочники

Конечно, можно купить готовый гибочник, например, известный Эдельвейс, но и стоят такие станки немало, а вот при самостоятельном изготовлении не потребуются особые финансовые затраты. Есть несколько видов металлогибочных станков:

- Ручные загибочные станки. Гибка металла происходит за счет приложения физической силы. Несмотря на кажущуюся простоту конструкции, с их помощью можно производить практически все необходимые операции с листовым металлом, в том числе фальцегибочные работы.

- Гидравлические листогибы. Очень похожи на ручные станки, но приложение силы происходит за счет гидравлического привода.

- Роликовые кромкогибочные станки. Отличаются от предыдущих не только конструкцией, но и принципом работы. В них лист не гнется по определенной линии, а плавно закругляется. Такие станки необходимы для изготовления труб и иных подобных изделий.

Ручные и гидравлические станки проще в изготовлении, чем роликовые.

Чертежи кромкогиба своими руками легко найти, но не везде расписан сам процесс их производства.

Изготовление ручного листогиба

В интернете можно найти множество чертежей для изготовления листогибочного станка своими руками. Одна из наиболее простых и эффективных конструкций — схема станка из двутавра. Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли.

Из инструмента потребуются дрель, болгарка и сварочный аппарат. Алгоритм изготовления несложный:

- Складываются два тавра, размечаются и вырезаются выемки для вваривания петель. Чтобы качественно вварить петли, выборки скашивают под 45 градусов.

- Ввариваются части петель к подготовленным кусками двутавра.

Проварить необходимо и с лица, и с изнанки.

Проварить необходимо и с лица, и с изнанки. - Чтобы разместить болт, фиксирующий прижимные планки, вырезаются четыре треугольные укосины и привариваются по паре с каждой из сторон двутавра. К укосинам также приваривается гайка.

- К третьему отрезку двутавра, которым будет прижиматься лист металла, приваривается толстая стальная пластина. В ней нужно просверлить отверстие под болт. При вваривании необходимо точно отцентрировать отверстие и гайку на ответном отрезке тавра.

- Отрезать пружину такой длины, чтобы она могла приподнимать прижимной двутавр на высоту 8−10 мм. Пружина необязательна, но ее использование значительно упростит работу по гибке металла.

- Также для удобства к шляпке прижимного винта желательно приварить ручки. Их можно сделать из ненужного обрезка арматуры.

- К подвижному отрезку двутавра приваривается рычаг-ручка. Рабочая часть листогиба готова к работе, но в таком виде им крайне неудобно пользоваться, поэтому нужно сделать станину.

Эта работа очень простая и не требует дополнительного описания. Станину можно использовать с ненужного или сломанного инструмента, если таковой имеется. В итоге получился мощный самодельный листогиб, чертежи использовались простые, одни из самых распространенных. С его помощью можно легко гнуть даже длинные и толстые листы металла. Кстати, вместо двутавра можно использовать металлический уголок с подобными характеристиками.

Кромкогиб ручной своими руками из уголка изготавливается по тем же чертежам, только уголки основы необходимо сварить между собой попарно.

Чтобы сделать кромкогиб ручной своими руками, чертежи легко можно найти в интернете. Для прижимной части можно использовать неспаренный уголок, но его желательно усилить укосинами дли придания необходимой жесткости.

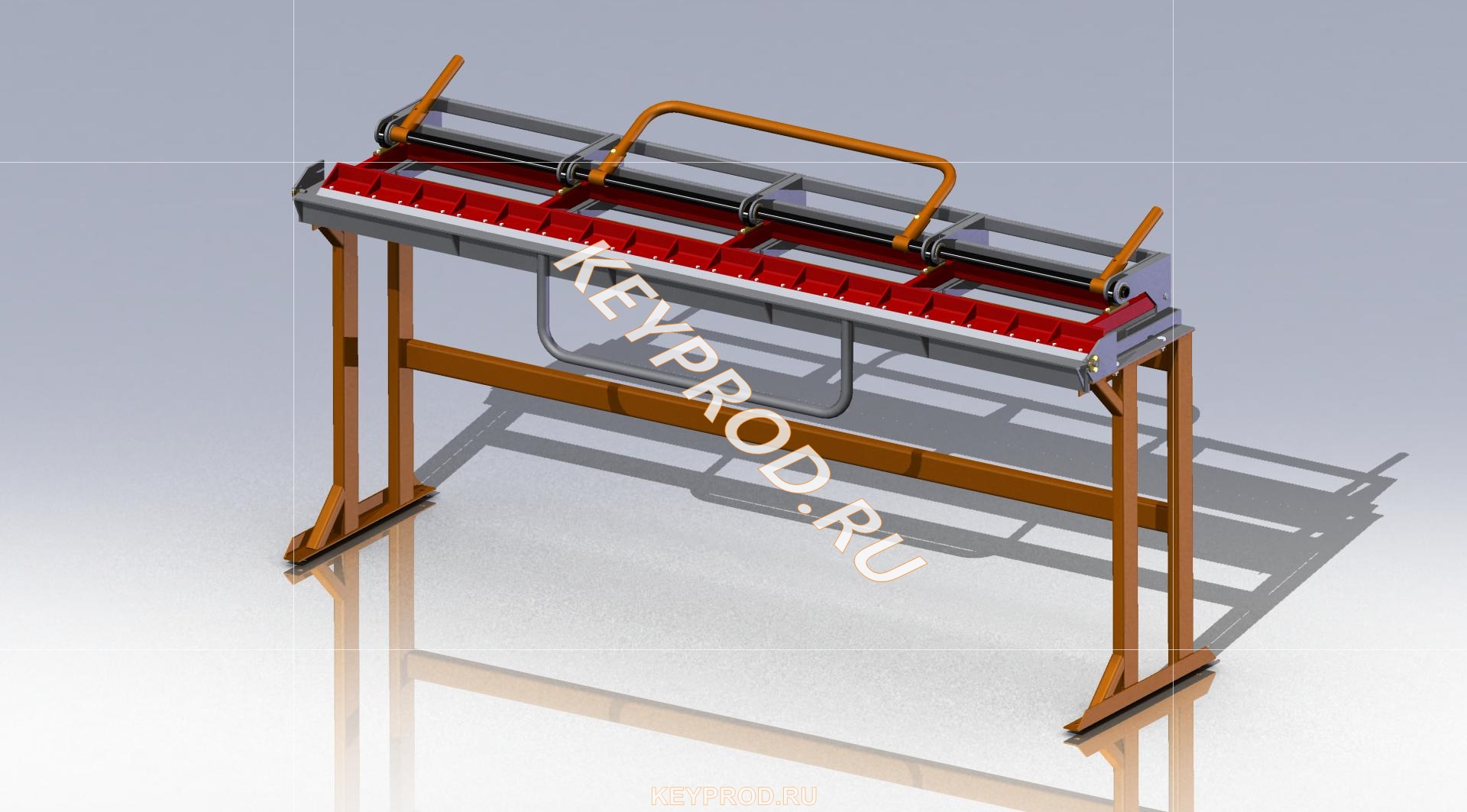

Особенности роликового станка

Роликовые листогибы менее распространены, но если требуется придать листу радиальный изгиб или изготовить трубу, альтернативы нет. В интернете можно найти чертежи листогибочного станка своими руками, рассмотрим наиболее простую и эффективную конструкцию. Валки для листогиба проще всего приобрести готовые или заказать у токаря, их потребуется 3 шт.

В интернете можно найти чертежи листогибочного станка своими руками, рассмотрим наиболее простую и эффективную конструкцию. Валки для листогиба проще всего приобрести готовые или заказать у токаря, их потребуется 3 шт.

Для этого типа листогиба особенно важна мощная станина. Опять-таки можно изготовить самостоятельно или взять готовую. Два нижних ролика закрепляют стационарно, а верхний может двигаться, он должен располагаться над ними. При помощи нажима на верхний валок регулируется радиус закругления изготавливаемой детали. Для изготовления труб нужно предусмотреть возможность снятия верхнего валка.

Самое сложное — изготовление привода, чтобы синхронно вращались все три валка. Можно применить звездочки и велосипедную цепь.

Меры предосторожности при работе

При использовании листогибочных станков необходимо неукоснительно соблюдать правила техники безопасности:

- Оглядеть состояние робы и обуви.

Не должно быть свисающих частей, незастёгнутых молний или пуговиц.

Не должно быть свисающих частей, незастёгнутых молний или пуговиц. - Проверить рабочие органы листогиба на наличие неисправностей. В случае обнаружения не приступать к работе до их устранения.

- Рабочее место должно быть достаточно освещено естественным или искусственным светом.

- На расстоянии метра от станка не должно быть лишних инструментов и материалов.

- Нельзя гнуть листы больше толще, чем предусмотрено конструкцией и характеристиками станка.

Таким образом, своими руками можно легко сделать листогиб.

Оцените статью: Поделитесь с друзьями!Простейший самодельный гибочный станок листового металла

На чтение 3 мин. Просмотров 17 Опубликовано

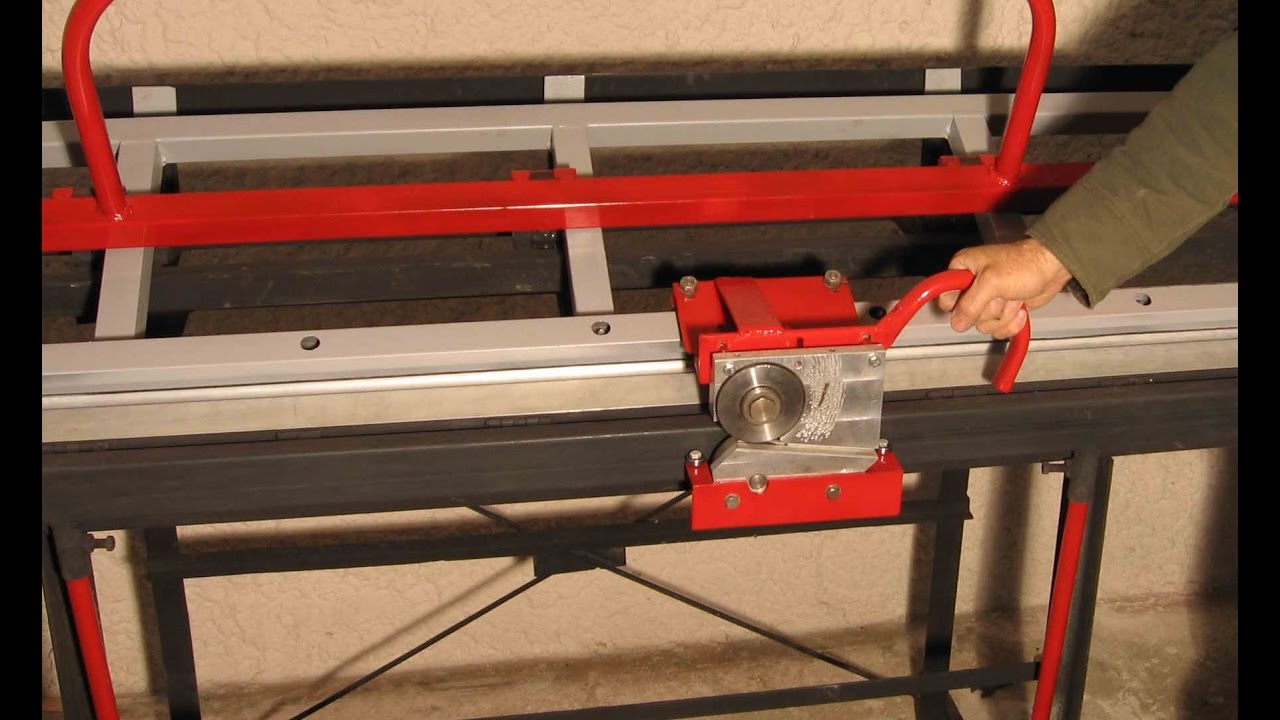

Как работает простейший самодельный гибочный станок листового металла, знает каждый, кто хоть немного слесарничал. Его схема приведена на рисунке.

Его схема приведена на рисунке.

Изготовить его своими руками не составляет большого труда (если вы, конечно, с металлом на «ты» и имеете некоторые слесарные навыки). Строго говоря — это приспособление, а не станок. Но, многие называют его станком. Поэтому, будем применять оба термина.

Конструкция листогиба

На рисунке показан эскиз простейшего самодельного гибочного станка листового металла. Конструкция его настолько проста, что не требует пояснений.

Эскиз самодельного листогиба.Такое приспособление не способно обрабатывать толстый материал, оно проработает очень недолго, да и то, что на нём будет изготовлено, не будет отличаться точностью гиба. Но для изготовления небольшой партии гаражно-дачно-домашних поделок оно вполне может быть применено.

Для практической реализации такого проекта следует предусмотреть крепление приспособления к станине (основанию). Удобнее всего это можно осуществить путём крепления в слесарных тисках (естественно, установленных на слесарном верстаке) заднего (неподвижного) уголка.

Комплектация листогиба

Для изготовления самодельного гибочного станка листового металла можно использовать уголок 50 мм х 50 мм толщиной 5 мм (можно швеллер). Размер уголка указан с запасом, но в этом случае он (уголок в данном случае называется прижимной планкой) не будет деформироваться (деформация прижимной планки приводит к образованию «пузырей» на заготовках).

Ремонт приспособления предлагаемой конструкции будет заключаться лишь в замене дверных петель. Кстати, дверные петли можно использовать старые — всё равно потом выбрасывать: главное, что бы «не болтались», то есть не имели большого люфта. Но, они должны быть, по-возможности, самые «мощные» (для тяжёлых и больших дверей). Крепить их следует на винтах М6 с потайной головкой (не забудьте поставить шайбы: гладкую и гровер).

Ручки прижимной планки следует изготовить из прочного и лёгкого материала (вам их придётся перемещать своими собственными руками) Ø 12…20 мм (как вам удобнее или что будет под руками).

Наш листогиб в действии.Заключительные операции

После сварки обязательно удалите нагар карщёткой.

Окончив сборку, снимите заусеницы (напильником или любым другим подручным инструментом) и «завалите» кромки – что бы «вещь было приятно взять в руки».

Инструментом будет приятно пользоваться, если его покрасить. Этим вы, кроме эстетических свойств, повысите его антикоррозионную защиту. Краску можно использовать пентафталевую типа «ПФ». Перед покраской не забудьте произвести очистку (в том числе и обезжиривание) металлических поверхностей.

И заключительная операция – это смазка петель. Можно использовать любую консистентную смазку (жировую, литол и т. п.). Желаем вам успехов!

А если после прочтения статьи вы решите, что может быть проще купить готовый листогибочный станок, то посмотрите где можно купить, на этой странице.

Листогиб своими руками – чертежи и описание как сделать

Листогиб, изготовленный своими руками будет хорошим помощником в домашней мастерской. Ведь из листового металла делают такие изделия, как водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста. И при этом все это можно сделать только на гибочном станке. В данном обзоре приведены рекомендации и схемы для изготовления самодельного листогиба из металла или дерева.

Виды листогибов

Существует три вида листогибов:

- Простые ручные. На таких станках гибка металла происходит при приложении силы в определенном месте. Ручные листогибы дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

- Гидравлические. В таких станках при помощи удара листовой металл изгибается по форме матрицы.

Матрица может быть как прямой, так и криволинейной. Относясь к профессиональному, оборудование данного типа используется в основном на предприятиях средней и большой мощности.

Матрица может быть как прямой, так и криволинейной. Относясь к профессиональному, оборудование данного типа используется в основном на предприятиях средней и большой мощности. - Роликовые или валковые листогибы. На таких станках листовой металл не сгибается по прямой, а закругляется.

Для домашнего использования проще всего сделать ручной листогиб.

Для рассмотренного в примере самодельного листогиба потребуется:

- Тавр на 70 мм — три куска по 2,5 м.

- Два болта 20 мм диаметром.

- Небольшой кусок металла толщиной 5 мм (для вырезания укосин).

- Пружина.

- Металлические дверные петли (две штуки).

Процесс изготовления листогиба следующий:

Рассмотренный металлический листогиб за счет мощности позволит гнуть длинные заготовки и листы солидной толщины.

Чертеж деревянного листогиба

Для аккуратного изгибания полос листового железа, например при изготовлении отливов, можно соорудить несложное приспособление из досок.

Схема деревянного листогиба:

| Для сборки потребуется: | |

| Три доски. Размер досок — на ваше усмотрение. | |

| Две петли (лучше мебельные). Если конструкция длинная — для надежности используйте больше петель. | |

| Два болта с барашковыми гайками и шайбами. |

Два отрезка досок соединяются петлями, а третий со скосом используется как прижим для сгибаемой полосы.

Использовать конструкцию просто:

- Опустив гайки, нужно просунуть полосу железа между зажимом и основанием.

- Выровнять по разметке.

- Зафиксировать полосу затягиванием барашковых гаек.

- Поднять доску и получить сгиб.

Для чего нужен скос на третьей доске? Для сгибов по более острым углом. Также скос необходим для сгибов под прямым углом, так как жесть нужно немного перегибать.

Скос на доске можно сделать рубанком или ручной циркулярной пилой.

Из рассмотренных листогибов, изготовленных своими руками, вы, в зависимости от цели использования, можете выбрать оптимальный вариант — мощный металлический или простой деревянный.

Простой станок листогиб своими руками » Подсобка.com

Самодельный станок для гибки листового металла: подробные фото пошагового изготовления станка.

Для работы с листовым металлом, часто требуется согнуть его под нужным углом. Таким образом формируются разнообразные элементы кровли, жестяные подоконники, короба для вентиляции, водосточные системы и прочие изделия. Большинство таких изделий можно сделать на гибочном станке.

Это приспособление можно повторить в условиях небольшой мастерской без использования сварочного аппарата.

Материалы для изготовления самоделки:

- — Стальной уголок 50х50 мм.

- — Квадратная профильная труба.

- — Доска.

- — Болты, шайбы, барашковые гайки М8, саморезы по дерев.

у

у - — Винты, гайки М5, М6, дверные петли.

- — Краска.

- — Лепестковый зачистной и отрезной диски.

Далее на фото показан процесс изготовления станка:

Основой для станка послужит сосновая доска 100х30 мм. К краю доски будет крепиться неподвижная губка из стального уголка 50х50 мм.

К краям уголка прикладываются дверные петли, и отмечается место, где расположен край штифта.

Затем размечается и вырезается выемка для кулачков.

Теперь на уголке размечаются центры отверстий для саморезов.

Зафиксировав заготовку в тисках, автор сверлит по три 3-мм отверстия для каждой из петель.

Наклонная губка вырезается из стального уголка 40X40 мм той же длины.

Немного отступив от краев петель, автор делает два 8-мм отверстия для крепления рычагов.

Теперь нужно сделать 5-мм сверлом по металлу отверстия для винтов в наклонной губке.

Крепится губка к петлям при помощи винтов с потайной головкой и гаек М5.

Рычагами послужат два куска квадратной профильной трубы 25X25 мм. На краях заготовок размечаются и сверлятся 8-мм сквозные отверстия.

Рычаги крепятся к губке винтами и гайками М5. Верхнюю часть отверстий на губке обязательно нужно рассверлить зенковкой под потай.

Третьим элементом из уголка будет сам прижим. Вырезы под кулачки обязательно делаются и на его ребре.

8-мм отверстия для винтов автор делает с помощью ступенчатого сверла.

В качестве прижимов послужат болты и барашковые гайки М8. Болт продевается через основание, и фиксируется гайкой.

Барашковые гайки навинчиваются после установки прижима.

Самодельный станок листогиб готов к работе. Крепится это приспособление к верстаку с помощью пары струбцин.

Крепится это приспособление к верстаку с помощью пары струбцин.

Вырезав и разметив лист, он просовывается под прижим, и затягиваются барашковые гайки.

Первый изгиб выполняется на угол около 95 градусов (заготовку нужно немного перегибать), в итоге получается прямой угол.

Продвигая заготовку, и повторяя операции, автор изготавливает простой короб.

Процесс изготовления станка можно также посмотреть в этом видео:

Источник

фото чертежи, видео как сделать

Подготовить инструмент – значит сделать половину дела. Эта истина хороша, если у мастера есть готовый инструмент. Однако, если в ходе работ вдруг может понадобиться что-то более сложное, чем отвертка и молоток, то часто приходится на ходу изобретать настоящие станки для выполнения сложных функций. Яркий пример такого станка — листогиб необходимый при работе с листами металла.

Яркий пример такого станка — листогиб необходимый при работе с листами металла.

Из чего делать?

Назначение

Во время осуществления многих работ с листовым металлом, например, в кровельных работах, часто возникает необходимость в сгибании листов металла, в том числе — имеющих различное покрытие. При необходимости согнуть небольшой лист, эту работу можно выполнить с применением молотков, киянок, плоскогубцев.

Результат будет плачевным — искривленная, зазубренная поверхность, поцарапанное покрытие, кривая линия сгиба не позволят качественно выполнить всю работу, и не доставят эстетического удовольствия хозяину. Лист больших размеров и, тем более, сложной формы, такими инструментами согнуть вообще невозможно.

Схема

Для таких работ необходимо воспользоваться достаточно сложным оборудованием — листогибом. Можно купить готовый ручной станок, вроде представленного на фото, производства известного изготовителя. Однако это повлечет за собой дополнительные, весьма значительные, расходы, что приведет к увеличению стоимости всех работ. Более дешевый способ приобретения такого станка — изготовить самодельный листогиб своими руками. Для человека, знакомого с физическим трудом, умеющего обращаться с другими инструментами, это не составит особых проблем.

Более дешевый способ приобретения такого станка — изготовить самодельный листогиб своими руками. Для человека, знакомого с физическим трудом, умеющего обращаться с другими инструментами, это не составит особых проблем.

Устройство

Самостоятельно изобрести такой станок будет проблематично даже человеку, хорошо знакомому с основами сопромата. Однако в эру Интернета, изобретательство в этой области никому и не нужно — чертежи и описание как сделать листогиб своими руками можно легко найти на соответствующих сайтах.

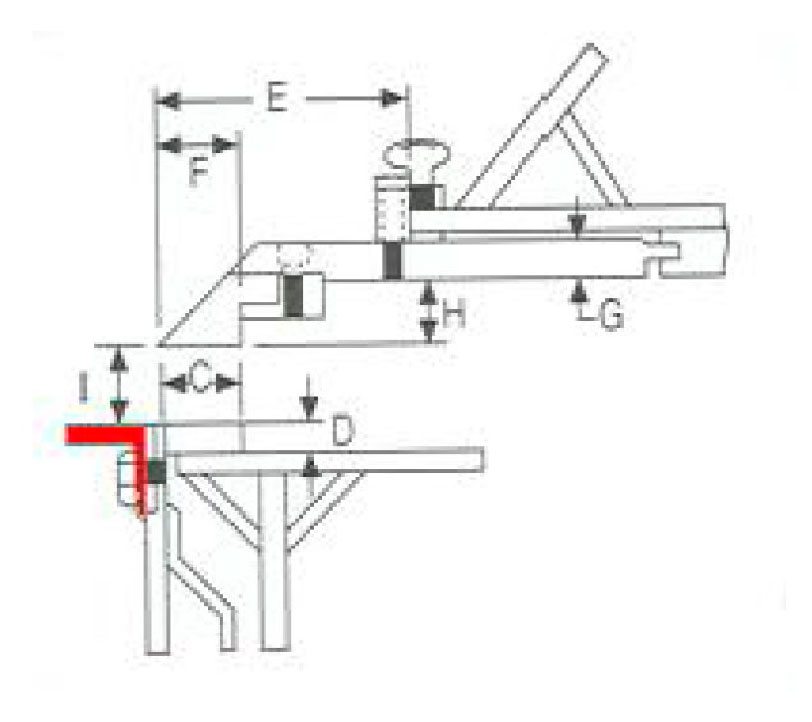

Основными деталями листогиба, показанного на чертеже являются:

- Основание — поверхность, предназначенная для установки остального оборудования и крепления заготовки. Изготавливается из стального швеллера. Размеры выбираются в зависимости от размеров листов металла, обработка которых планируется;

- Прижим — устройство, позволяющее сгибать лист. В обычном устройстве угол сгиба не превышает 90 градусов. Изготавливается из стального уголка, устанавливаемого на станину вершиной вверх.

Для удобства установки у нему приваривается еще один такой же уголок, как показано на чертеже. Длина прижима должна быть несколько меньше длины основания, для обеспечения его надежного крепления и беспрепятственного функционирования. Крепится к основанию при помощи зажимных болтов;

Для удобства установки у нему приваривается еще один такой же уголок, как показано на чертеже. Длина прижима должна быть несколько меньше длины основания, для обеспечения его надежного крепления и беспрепятственного функционирования. Крепится к основанию при помощи зажимных болтов; - Обжимной пуансон — конструкция, изготовленная из стального уголка с приваренной к нему металлической рукояткой, позволяющая осуществлять сгибание листа. Ось пуансона должна совпадать с ребром уголка. В качестве оси применяют стальной прут.

Размеры деталей указанные на чертеже, могут меняться, в зависимости от области применения станка.

Сборка

Сборка самодельного листогиба, показанная на видео начинается с фиксации основания и пуансона при помощи струбцины. При этом, необходимо следить за тем, чтобы поверхность основания и рабочая поверхность пуансона находились в одной плоскости. Ось пуансона продевается в отверстия металлических пластин, называемых щечками, привариваемых к торцам основания. Ось крепится к щечкам при помощи сварки или прикручивается гайками.

Ось крепится к щечкам при помощи сварки или прикручивается гайками.

Точное расположение прижима определяется после нескольких пробных сгибов. Просверлив отверстия в основании, прикрепляем прижим к основанию при помощи прижимных болтов. Гайку, для крепления болтов приваривают к основанию, что позволяет при необходимости легко установить или снять прижим, пользуясь только одной гайкой на каждом болте, которую можно заменить на воротки.

Работа

Таким образом, чертежи листогиба ручного своими руками позволяют собрать устройство, работа которого показана на видео. Порядок работы следующий:

- Пуансон приводится в положение, при котором его рабочая поверхность устанавливается в одной плоскости с поверхностью основания. Рукоятка пуансона в таком положении направлена вертикально вниз;

- С основания снимается прижим;

- На основание укладывается заготовка — металлический лист, ширина которого соответствует расстоянию между прижимными болтами;

- Прижим устанавливается на основание и закрепляется при помощи прижимных болтов;

- При помощи рукоятки пуансон приводится в движение и плотно придавливает лист к прижиму.

При этом лист изгибается под нужным углом вокруг оси пуансона. Рукоятка оказывается в положении под углом в 45 градусов относительно поверхности основания.

При этом лист изгибается под нужным углом вокруг оси пуансона. Рукоятка оказывается в положении под углом в 45 градусов относительно поверхности основания.

В результате получается лист металла с ровной линией сгиба.

Применение и преимущества

Ручной листогиб применяется при необходимости проведения любых работ, связанных с сгибанием листов металла: изготовление металлический кожухов, корпусов, декоративных работах. Такое устройство хорошо иметь на даче, в гараже, Оно может понадобиться частному предпринимателю, занимающемуся обработкой металлов и изготовлением металлических изделий в небольших количествах.

Главное преимущество такого станка заключается в его мобильности, небольших размерах, относительной простоте устройства и сборки. Неоспоримым достоинством является возможность его использования в условиях отсутствия электричества. Такое устройство позволяет качественно согнуть любой подходящий по размерам лист металла, сохранив, при этом, ровность его поверхности, не повреждая покрытие листа, если оно имеется.

Такое устройство позволяет качественно согнуть любой подходящий по размерам лист металла, сохранив, при этом, ровность его поверхности, не повреждая покрытие листа, если оно имеется.

Недостатки

При всех достоинствах, самодельный листогиб имеет и недостатки, заключающиеся, в первую очередь, в безопасности. Изготовление такого устройства требует применение сварочного оборудования, обращение с которым требует определенных навыков и соблюдения требований безопасности. Некачественная сварка может не только привести к пожару во время ее осуществления, но и стать причиной некачественной работы самого устройства.

преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления

Современные листогибы — востребованные конструкции для выполнения холодной гибки основных листовых металлов при необходимости облегчить создание различных изделий. Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств.

Содержание:

Что такое листогибочный станок

Листогиб или листогибочный пресс — устройство для холодной гибки металла. Основное назначение — изготовление изделий из листовых материалов.

За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний — сжимается. Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла — отсутствие изломов, гофрирования готового изделия и появления других недостатков

Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

История технического развития

Ещё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий

Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов

Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Виды листогибов

Листогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Простые ручные

Функционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции

Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

Пневматические

Работа обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием

Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе.

Гидравлические

Передвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

Современные гидравлические листогибы используются для получения идеальных по качеству и точности изделий

Достоинства моделей гидравлического типа представлены быстрой работой, низким уровнем шума, высокой надёжностью и возможностью перегиба даже толстых металлов. Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Электромеханические

Стационарный вид листогиба, функционирующий за счёт работы электрического двигателя, приводной системы и редуктора. Электромеханические прессы вполне заслуженно очень популярны, что объясняется доступной стоимостью и относительной простотой эксплуатации.

Электромеханический гибочный станок относится к оборудованию тяжелого класса

Достоинства электромеханического оборудования представлены сравнительно невысокой ценой, хорошей производительностью, широким функционалом и доступностью основных запасных комплектующих. При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

Механические

Стационарного типа механические листогибы функционируют в результате передачи энергии кинетического вида с предварительно раскрученного до нужных показателей маховика.

Механические листогибы могут использоваться для проведения монтажных работ

Несмотря на низкую себестоимость производства, простоту исполнения и довольно высокую надёжность эксплуатации, механические станки отличаются большой массой, высоким уровнем потребления электрической энергии, шумностью в работе и заметным неудобством выполнения самостоятельной переналадки.

Изготовление листогибочного станка своими руками

Проще всего изготовить самостоятельно ручной станок, который прост в эксплуатации, но несколько ограничен в функционале.

Трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доработать наиболее удачный шаблон

- 1 — струбцина;

- 2 — щёчка;

- 3 — основание;

- 4 — кронштейн;

- 5 — прижим сварного типа;

- 6 — ось;

- 7 — уголок пуансона.

Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

Работа на этом типе оборудования предполагает высокое мастерство оператора, что объясняется повышенным риском производства бракованных изделий при наличии даже незначительного перекоса устанавливаемой заготовки. Все ручные модели самостоятельного изготовления упрощены, но их основной недостаток представлен физическими нагрузками оператора.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Этот вариант изготовления листогибочного станка своими руками лёгок в исполнении, но позволяет работать только с довольно тонкими листовыми металлам.

- Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель. Третий тавр необходимо обрезать аналогичным способом.

В третьем тавре глубина выемки делается немного больше, что необходимо для свободного хода прижимной планки

- Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

Все сварочные швы необходимо делать до окончательной сборки, чтобы не допускать изменения геометральных характеристик конструкции

- На каждый из тавров приваривается по паре укосин с двух сторон.

Такие элементы необходимы для установки болтового фиксатора прижимной планки

- К укосинам приваривается гайка болта.

Сварочные швы надёжно крепят элементы станка друг к другу

- Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части.

Диаметр такого отверстия должен немного превышать размеры болта.

Диаметр такого отверстия должен немного превышать размеры болта.Приваривание выполняется после центровки и расположения строго на одной вертикали

- Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

Аналогичное крепление осуществляется с другой стороны, что позволяет при откручивании выполнять самостоятельный подъём прижимной планки

- К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания. Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Такая конструкция готового устройства позволяет делать довольно качественную отбортовку

- Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

На изгибе неподвижного уголка по двум сторонам привариваются небольшие упорные пластинки для расположения прижимной планки с приваренной винтовой гайкой

- Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента. На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

Грань, обращённая на место сгиба, должна быть срезана, что позволит получить максимально острый угол изгиба

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке.

Преимущества и недостатки самодельных и покупных моделей

При выборе нужно обращать внимание на технические возможности и отдавать предпочтение оборудованию, имеющему небольшой запас по основным важным характеристикам. Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

К бюджетным производственным станкам относятся китайские и российские листогибы, а к прессам из средней ценовой категории относятся модели из США, Турции и Польши. Самыми дорогими и недоступными для рядового потребителя принято считать станки от производителей Германии и Франции, а также выпускаемые другими западно-европейскими странами.

Таблица: сравнение листогибов разных производителей

Несмотря на массу преимуществ, включая высокую производительность, заводские модели обладают некоторыми недостатками, представленными достаточно высокой стоимостью и дорогостоящим обучением персонала, а также относительно дорогим обслуживанием. Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Видео по теме: листогибочный станок своими руками

https://www.youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

В целом относительно простые ручные листогибы являются самыми популярными и наиболее часто продаваемыми типами станков для гибки листового металла. Они отличаются простой конструкцией и лёгкой эксплуатацией, не потребуют значительных затрат на приобретение и обслуживание. Именно такой вариант можно выполнить самостоятельно, используя простой набор инструмента и вполне доступные по цене материалы.

- Автор: Владимирович75

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Похожие статьи

Зажать трубогиб – непростая задача

За предыдущие десятилетия роторно-вытяжные машины для гибки труб использовали многочисленные устройства для удержания / зажима трубы в нужном положении во время изгиба трубы. Например, работа зажимной матрицы на трубогибочной машине заключается в том, чтобы прочно зажать трубку и, таким образом, предотвратить ее проскальзывание относительно гибочной матрицы, когда гибочная матрица тянет трубку вокруг себя. Другой пример – пресс-форма. Основная задача пресс-формы – плотно прижимать трубу к гибочной матрице, в то время как зажимная матрица помогает протягивать трубку вокруг гибочной матрицы.Еще один пример связан с приводом с разъемной головкой. В этом случае привод разъемной матрицы должен оставаться плотно закрытым, пока труба изгибается. Во всех случаях зажимная матрица, нажимная матрица и привод разъемной матрицы должны оставаться жесткими при нагрузке.

Например, работа зажимной матрицы на трубогибочной машине заключается в том, чтобы прочно зажать трубку и, таким образом, предотвратить ее проскальзывание относительно гибочной матрицы, когда гибочная матрица тянет трубку вокруг себя. Другой пример – пресс-форма. Основная задача пресс-формы – плотно прижимать трубу к гибочной матрице, в то время как зажимная матрица помогает протягивать трубку вокруг гибочной матрицы.Еще один пример связан с приводом с разъемной головкой. В этом случае привод разъемной матрицы должен оставаться плотно закрытым, пока труба изгибается. Во всех случаях зажимная матрица, нажимная матрица и привод разъемной матрицы должны оставаться жесткими при нагрузке.

Стремясь прочно удерживать трубу во время операции гибки, производители станков исторически использовали один из двух подходов; механизм прямого действия или рычажный механизм с центральным переключателем. У обоих подходов есть свои плюсы и минусы.Понимание разницы между этими двумя подходами иногда может повлиять на качество гибки.

Прямого действия

Примером зажимной плашки прямого действия может быть гидравлический цилиндр, давящий прямо на зажимную плашку.

В этом случае гидравлическое давление в цилиндре оказывает прямое влияние на величину силы, которую зажимная матрица прикладывает к трубе. Чем больше гидравлическое давление, тем больше прижимная сила. Одним из приятных преимуществ этого подхода является то, что величину зажимного усилия можно легко контролировать с помощью микропроцессора.Это хорошо подходит в случае сгибания труб с очень тонкими стенками. С другой стороны, если давление слишком сильно упадет в середине изгиба, трубка может соскользнуть, что приведет к плохим результатам.

Более экологичный пример механизма прямого действия, используемого для зажима трубы, будет использовать комбинацию шарико-винтовой передачи / электрического серводвигателя. В этом случае шарико-винтовая передача и серводвигатель заменят гидроцилиндр. Таким образом, не нужно убирать разливы гидравлической жидкости, а система работает намного тише.

В обоих случаях для зажима трубки используется механизм прямого действия. Тем не менее, полностью экологичное электрическое решение обычно имеет более высокую первоначальную цену. Кроме того, электрическое решение может потребовать другого набора навыков с точки зрения поиска неисправностей.

Есть несколько небольших трубогибов, в которых используется пневматический зажим прямого действия. Это прекрасно работает при гибке трубок малого диаметра. Однако с увеличением силы изгиба трубы сжимаемость воздуха начинает позволять пневматическому цилиндру отступать в середине изгиба.Это может привести к появлению морщин в зоне изгиба.

Переключаемый механизм над центром

Механизм сверхцентрового типа похож на механизм очень большого зажима DE-STA-CO. Используемый в течение десятилетий подход над центром использует механическое преимущество самого механизма. С небольшим усилием механизм над центром может заблокироваться в закрытом положении. Это, в свою очередь, может предотвратить перемещение трубки в нежелательном направлении; см. ниже.

ниже.

Благодаря механическому преимуществу коленчатого механизма надцентрального типа, этот подход хорошо подходит для зажима труб с более толстыми стенками.Кроме того, устройство над центром также может обеспечить необходимое усилие, чтобы зажать тонкостенную трубку.

У большинства устройств с центральным расположением есть какая-то регулировка давления с помощью винта с ручной регулировкой. Однако этот тип регулировки не всегда позволяет сгибать тонкостенную трубку с очень узким радиусом центральной линии. Здесь может пригодиться зажим прямого действия и / или пресс-матрица. Благодаря способности контролировать силы прямого действия с небольшими градациями может стать возможным сложный изгиб.

Сильным преимуществом механизма с превышением центра является то, что вы чаще всего можете увидеть невооруженным глазом, что сам механизм находится выше центра. Это дает теплое ощущение того, что зажимная матрица не откроется в середине изгиба. В линейной системе вы полагаетесь на источник энергии (гидравлический, пневматический или электрический) для поддержания линейной силы во время изгиба.

Создание удерживающей силы

Независимо от того, используется ли это зажимная матрица прямого действия или механизм зажима с коленчатым рычагом над центром, для создания удерживающих сил используются три общих исполнительных механизма (как описано выше).Привод может быть пневматическим, гидравлическим или полностью электрическим. У всех трех подходов есть плюсы и минусы, выходящие далеко за рамки того места, которое мне отведено для написания этой статьи. Тем не менее, зажимная матрица прямого действия с пневматическим приводом может хорошо работать при гибке медных трубок Ø1 / 8. Трубка легкая, и чаще всего для этой работы подходит заводской воздух 80 фунтов на квадратный дюйм.

Однако заводской воздух 80 фунтов на квадратный дюйм может также не применяться при гибке стальных труб диаметром 1 дюйм на двухмерном изгибе. Сама сжимаемость воздуха может быть причиной нескольких проблем процесса.

В подавляющем большинстве случаев гибки хорошо подойдет центральный рычажный механизм. Однако в некоторых случаях механизм прямого действия может обеспечить необходимое мягкое прикосновение, необходимое для обработки толчков. При покупке трубогибочного станка всегда полезно согласовать свои потребности с оборудованием, которое вы собираетесь купить.

Об авторе

Джордж Винтон, P.E. проектирует и производит оборудование для производства труб с ЧПУ для Winton Machine в Сувани, Джорджия.С ним можно связаться по адресу [email protected] или 888.321.1499 .

О машинах, которые мы производим

Все наши машины для изготовления полужестких коаксиальных кабелей и трубок в Winton проектируются, производятся и тестируются на собственном предприятии. У нас есть большая линейка стандартных продуктов, а также способность разработать лучшее решение для нужд наших клиентов. Наши опытные сотрудники по продажам заботятся о том, чтобы наши клиенты могли оправдать свои капиталовложения в оборудование, предлагая именно то, что им нужно для производства деталей.Свяжитесь с нами сегодня, чтобы обсудить ваш проект.

Инструменты для гибки – Инструментальные системы для гибочных станков

Боб Хант,

Инструменты для гибки Inc. Денвер Колорадо США.

Существуют явные отличия от того, что можно было бы считать наборами инструментов для гибки и системой инструментов. Просто определенный набор инструментов обычно относится к семейству штампов (обычно из пяти частей) для сгибания трубы с заданным внешним диаметром и толщиной стенки до одного заданного радиуса центральной линии.Компания-производитель может иметь десятки наборов инструментов, каждый из которых предназначен для конкретной работы, для которой она предназначена, и машины, предназначенной для выполнения этой работы. В случае гибочного цеха они могут иметь сотни комплектов штампов. Чаще всего в этом сценарии они добавлялись с течением времени для каждого конкретного приложения, чтобы удовлетворить требования их клиентов. Часто бывает мало планирования или времени, позволяющего поставить инструмент, совместимый с матрицами, которые уже имеются в компании для данной конструкции крепления для гибки, не говоря уже о том, чтобы матрицы были взаимозаменяемыми в соответствии с различными стандартами монтажа гибочного станка.Излишне говорить, что со временем это приводит к тому, что штампы часто схватываются в спешке и используются для любых деталей, которые нужно было согнуть и вынуть вчера. В дополнение к этому, мышление развивается, чтобы модифицировать штампы на лету для достижения цели, для которой они изначально не предназначались, становится обычной практикой. Это вполне объяснимая ситуация, которая слишком часто случается даже в самом организованном магазине с добросовестным и добросовестным персоналом. В итоге, если продукт не выходит вовремя и не соответствует критериям клиента, компания не может его доставить, и в этом случае вы делаете все, что нужно….Много раз, когда компания переживает устойчивый рост, который приводит к капитальным затратам в виде нового гибочного оборудования, новые возможности открываются также и для рассмотрения инструментов. Стоимость, связанная с новым гибочным оборудованием, обычно диктует важный процесс определения бюджета и многоуровневого утверждения, за которым следует серьезное исследование вариантов, включающих все, от производительности и поддержки до обслуживания и окупаемости. Все эти факторы подвергаются тщательной проверке в рамках должной осмотрительности, необходимой для принятия решения об инвестициях как можно более осознанным.Во многих случаях решение о новом оборудовании обусловлено приобретением нового оборудования, и в этих случаях новые инструменты для гибки являются частью этого процесса. Хотя это, как правило, означает дополнительный важный пункт в нижней строке, это также требует, чтобы вы охватили все основы в отношении того, какие варианты доступны. Эта ситуация – отличная возможность подумать о внедрении системы инструментов, которую можно будет построить позже, а также для удовлетворения текущих потребностей проекта. Скорее всего, конкретная гибочная компания за долгие годы разработала стратегию инструмента, которую они сочтут подходящей для своих нужд.Это может быть правдой, независимо от того, производят ли они инструмент самостоятельно, покупают ли штампы по мере необходимости у конкретного поставщика инструмента или регулярно запрашивают расценки из нескольких источников инструмента, как того требуют новые проекты. Хотя каждое из этих направлений имеет свои плюсы и минусы, при принятии этого решения следует учитывать множество важных аспектов. Преимущество изготовления инструментов дома по большей части состоит в том, что график проектирования и производства инструментов контролируется. Большинство компаний, которые идут по этому пути, используют этот факт как основную причину для принятия решения, и, к сожалению, дизайн или качество инструментов могут пострадать в процессе.Рассматриваемая компания, как правило, занимается производством, не обязательно производством инструментов и штампов. На протяжении многих лет я работал со многими крупными компаниями, которые потратили невероятное количество времени, денег и рабочей силы на разработку того, что они считают патентованной конструкцией кристаллов, специально для решения проблем совместимости внутренних кристаллов. В то время как некоторые из этих конструкций были довольно простыми, другие были настолько излишне универсальны, что стали громоздкими, хрупкими и проблематичными, особенно в условиях высокой производительности.То, что начиналось как интеграционная стратегия, позволяющая контролировать процессы, может легко превратиться в кошмар. Реальность такова, что когда возникают проблемы, детали не доставляются или их качество регулярно не соответствует потребностям, даже у квалифицированного и способного внешнего поставщика связаны руки, чтобы прийти и предложить нечто большее, чем просто оперативную помощь на ходу. Существует также более коварный аспект, который может развиться благодаря этому внутреннему интеграционному мышлению. Часто компания, о которой идет речь, может быть настолько увлечена тем, насколько запатентованной и прекрасной может быть ее дизайн (время, деньги, рабочая сила … помните), что они так сильно концентрируются на сохранении своих карт, что они не обращаются к внешним источникам и обратите внимание на новые технологии, которые можно и нужно интегрировать в их процессы.Некоторые из компаний, которые, как я видел, доходили до этой точки на протяжении многих лет, больше не существуют. Выполнение штамповочной работы на стороне компанией, специализирующейся на разработке и производстве инструментов, подходящих для конкретной машины и области применения, гарантирует, что инвестиции будут размещены правильно. Хотя всегда важно учитывать стоимость инструмента, она не обязательно должна быть окончательным определяющим фактором. Самое важное при выборе инструмента начинается с понимания процесса гибки и различных вариантов конструкции инструмента в зависимости от области применения, которую необходимо изготовить.Во многих случаях эти варианты дизайна будут радикально изменять стоимость, независимо от того, оправданы ли эти варианты или даже их необходимо учитывать, они могут сэкономить или обойтись вам в долгосрочной перспективе. Поскольку в конечном итоге вы можете вложить в инструменты проекта столько же, сколько и в оборудование, вы должны развить и поддерживать мышление понимания всех задействованных процессов. Важным шагом вперед является партнерство с поставщиком, который будет работать с вами от первоначального анализа приложения до установки, настройки, обучения и поддержки на месте.Часто встречающаяся проблема заключается в том, что существующая библиотека инструментов уже имеется, и необходимо будет принять решение относительно использования существующей штамповки или полностью отказаться от нее с новым дизайном. Выбор новой машины будет иметь большое влияние на это решение, но в первую очередь следует учитывать само приложение. Если новый проект, который должен быть изготовлен, полностью отличается от текущего продукта, решение является простым и очевидным (новый продукт, новая машина, новые инструменты).Однако во многих случаях в ситуациях, когда новый продукт аналогичен, или даже в тех случаях, когда новое приобретение направлено на повышение производительности той же детали, это решение по-прежнему требует большего внимания, чем вы думаете. Следует отметить, что большинство производителей гибочных станков имеют особую схему установки, которая также определяет конструкцию штампа. В то время как некоторые из них могут быть восприимчивы к созданию новой части оборудования с другим, отличным от их стандартным шаблоном крепления (например, для размещения вашей текущей библиотеки кубиков), другие могут нет.Этот факт не должен быть решающим фактором при выборе производителя станка как такового, равно как и решение о конструкции штампа основываться на самом гибочном станке. Опять же, первое, что нужно учитывать при выборе процесса, оборудования и конструкции инструментов, – это предметная область применения. Потенциальная несовместимость инструментов существующих штампов с дополнительными, необходимыми для нового проекта, может быть более чем раздражающей, она может подорвать проект до того, как он сдвинется с мертвой точки. Хотя существует несколько различных методов гибки труб, которые обычно используются, мы будем обсуждать, в частности, конструкцию оснастки с использованием метода гибки с вращающейся вытяжкой (на оправке).Гибка с вращающейся вытяжкой по своей природе более сложна и сложна, но впоследствии является наиболее универсальной. Это единственный метод, который подходит для получения высококачественных гибов без складок в тонкостенных трубках с малым радиусом. На сегодняшний день он наиболее часто используется в тех случаях, когда требуется поддержка для контроля растяжения и сжатия материала и одновременного предотвращения сжатия трубки. В набор входят:- Гибочная матрица… Вращается вместе с трубкой, формируя ее с правильным радиусом.

- Зажимная матрица… Прижимает трубу к гибочной матрице для предотвращения скольжения.

- Пресс-матрица… Движется вперед вместе с трубкой, заставляя ее соответствовать радиусу гибочной матрицы.

- Оправка… внутри трубы поддерживает трубу по касательной, предотвращает ее смятие.

- Грязесъемник… проходит между трубкой и штампом гибки, регулирует сторону сжатия на гибке.

Строительные блоки системы

Гибочная матрица – это основа системы инструментов, которую мы будем разрабатывать и строить.По очевидным причинам матрица типа 6, показанная на предыдущей странице, в большинстве случаев лучше всего подходит для универсальности конструкции съемной рукоятки. Это также выгодная конструкция для прочности инструмента, так как вставка рукоятки, закрепленная болтами, полностью поддерживается корпусом самой гибочной матрицы, а не конструкцией матрицы типа 1 (вставленная катушка), где рукоятка остается неподдерживаемой для части. его длины. Любая из этих гибочных матриц предлагает большую универсальность, поскольку область захвата может быть заменена на одну из них другой длины или даже другой обработки поверхности.Захват может быть выполнен с направленными зубцами для агрессивного захвата трубки даже на самой короткой длине захвата. Эти зазубрины могут быть выполнены с разным шагом и высотой пиков, чтобы сделать их более тонкими и, таким образом, минимизировать количество отметок на поверхности трубы. Альтернативная отделка канавок для трубки, которая может обеспечить даже самый короткий захват и надежно удерживать трубку, – это отделка с конической насечкой. Хотя это имеет впечатление и вид что-то вроде типичного процесса накатки. «Накатка» вытачивается на поверхности матрицы.Хотя это по-прежнему будет оставлять отметины на поверхности трубы в процессе гибки, следы менее заметны, и с помощью вторичной операции можно уменьшить их до еще меньшего количества проблем. Как мы уже говорили, изгибы становятся более серьезными по мере увеличения наружного диаметра трубы, уменьшения радиуса изгиба и уменьшения толщины стенки трубы, все эти аспекты зависят от решения конструкции гибочной головки. Длина захвата и качество поверхности являются одними из них. Точка разрыва при переходе от относительно простой конструкции типа 1 к типу 6 зависит от количества вставки для захвата, которая не будет поддерживаться.По мере уменьшения радиуса матрицы типа 1 количество материала, который будет полностью поддерживать зону захвата, уменьшается. Если это уменьшение означает, что более трети длины вставки рукоятки не имеет подкладки, рукоятка в экстремальных ситуациях может ослабнуть, отклониться или даже сломаться.ПЛАСТИНА ОДНОГИБНАЯ ТИП

Чаще всего мы переходили к дизайну типа 6 и покончили с этим. Поскольку мы создаем систему для обеспечения оптимальной совместимости, мы идем немного другим путем.Было обнаружено, что использование атрибутов обоих этих штампов в гибридной конструкции может обеспечить наиболее универсальную и сильную платформу. Это будет первая точка проектирования, на которой мы будем строить. Однако сначала нам нужно рассмотреть некоторые другие основы. Есть несколько школ мысли относительно блокирующих штампов, которые также должны быть учтены на данном этапе.Обратная связь

без блокировки

Самым очевидным преимуществом блокирующего инструмента является то, что он до некоторой степени самовыравнивается, но, что наиболее важно, выравнивание инструмента относительно самого себя (после того, как подвески отрегулированы и заблокированы), согласованно настроено для настройки.Эти подвески для зажима и прижимных штампов, соответственно, после установки не следует снимать с инструмента, гарантируя, что каждый раз, когда они вставляются в набор инструментов, выравнивание сохраняется. Это делает любую регулировку или настройку набора инструментов с одного на другой минимальным, если это вообще необходимо. «Заплечики» блокировки, если хотите, также очень полезны для жесткости штампа на станке. Это связано с тем, что блокировка увеличивает общий диаметр гибочного штампа. Это может быть очень важно при установке штампов, когда мы будем штабелировать до четырех или пяти штампов на машине.Независимо от того, использовать ли блокировку в «матрице» вашей инструментальной системы, в определенной степени зависит от предпочтений оператора станка компании. Это было типично, особенно для гибочных заводов старой школы, поскольку конструкция блокирующей матрицы может скрывать линию обзора оператора станка до точки касания, где происходит изгиб, и отношения одного инструмента к другому в установке, что некоторые предпочитали не блокированные плашки. Следует отметить, что в большинстве случаев это были приложения с очень низким объемом и высокой степенью сложности, когда приходилось учитывать абсолютно каждый изгиб, а высокая производительность отсутствовала.Включение конструкции блокировки в сегодняшнюю быстро развивающуюся производственную среду, где быстрая и точная смена инструмента должна происходить без проблем и минимизировать время простоя, является обязательным условием.Матрица для загиба катушки со вставками

Конструкция гибочного штампа, которую мы будем использовать для системы, будет иметь конфигурацию с порывистой катушкой. Это трехкомпонентная конструкция, обладающая преимуществом съемной рукоятки и съемной вставки рукоятки до точки касания корпуса гибочного штампа. Преимущество состоит в том, что вставки можно легко заменять между разными гибочными штампами с одинаковым наружным диаметром трубы.Третья деталь в сборке гибочной матрицы – это опорный блок вставки или вставки. Эти болты крепятся к основному корпусу гибочной матрицы и к вставке рукоятки, чтобы добавить гораздо более прочный собранный блок. Кроме того, он полностью поддерживает вставку ручки на корпусе гибочной матрицы. Так же, как и взаимозаменяемость вставок гибочного штампа, блоки косынки по большей части предназначены для того же. Однако конструкция блоков косынки может меняться, поскольку потребность в этой опоре и прочности меняется. Наиболее очевидным изменением будет то, что длину можно сделать равной длине вставки ручки.Поскольку вставка заменяется на более длинную, то же самое происходит и с косынкой. В штампах с очень маленьким радиусом для эффективного увеличения прочности косынки может иметь встроенный шпоночный ключ, который устанавливается в паз привода гибочного станка (обратите внимание на закрепленные болтами шпонки привода на корпусе гибочного штампа, показанном выше). Затем блок косынки крепится к гибочному станку, и любой гибочный штамп укладывается на него более надежно. В очень сложных пакетах штампов, особенно с составными вставками, которые могут быть длинными, большими и тяжелыми, блок косынки может быть спроектирован для крепления болтами к нескольким корпусам гибочных штампов и их соответствующим вставкам.Следует также отметить, что появление этой конструкции во многих случаях может исключить необходимость использования множества «специальных» штампов для гибки, чтобы приспособить к определенным проблемным частям. Поскольку у вас есть возможность переконфигурировать матрицу гибочного штампа в соответствии с конфигурацией детали, а не полная гибочная матрица, необходимая в этих особых случаях. Преимущество конструкции из трех частей гибочного штампа более чем перевешивает необходимость в дополнительных компонентах.Плашки зажима

Как мы уже обсуждали ранее, чтобы сделать поверхность зажимной матрицы более агрессивной (зубчатая, рифленая и т.) может значительно уменьшить длину матрицы, необходимую для эффективного удержания трубы и предотвращения проскальзывания при изгибе. Хотя в большинстве случаев это будет работать для деталей с минимальным количеством прямого материала между изгибами, это, как уже упоминалось, будет отмечать поверхность трубы. В случае, когда эта маркировка не разрешена или когда прямая труба между изгибами практически отсутствует, становится необходимым фактически захватить один изгиб, чтобы произвести следующий в части, состоящей из нескольких изгибов. Это называется сложным зажимом.Вращательная ориентация (плоскость поворота изгиба) от первого изгиба к следующему последовательному изгибу может быть проблематичной. Поскольку большинство роторно-вытяжных гибочных машин работают либо по часовой стрелке (правосторонний гибочный станок), либо против часовой стрелки (левосторонний гибочный станок), очевидно, что вы неизбежно дойдете до точки, в которой предыдущий изгиб, который нужно захватить, будет находиться в неудачной ориентации для получения следующий соседний. Во многих случаях действие по созданию изгиба номер два и т. Д. Может привести к тому, что предыдущие изгибы врезались в станок, держатели инструмента или сами инструменты.Часто необходимо переупорядочить деталь, перевернув ее и начиная с противоположного конца. Одним из больших преимуществ штабелирования нескольких гибочных штампов является то, что часто в ситуации, когда предыдущий изгиб поворачивается вниз и разрушает машину (или полностью предотвращает захват для изгиба номер два), набор штампов, образующих изгиб два, может быть перемещен вверх в стек, чтобы уменьшить столкновение. В ситуациях, когда помехи, вызванные конфигурацией изгибаемой трубы и ограничениями самой машины, слишком серьезны, чтобы их можно было устранить каким-либо другим способом, может потребоваться гибочная машина с противоположным вращением (CW / CCW).Другой альтернативой было бы согнуть эту конкретную деталь в несколько частей и сварить ее позже, однако чаще всего, если эта деталь была изначально указана как цельная для вашего клиента, маловероятно, что этот вариант будет открыт. Другой, как правило, последней альтернативой было бы рассмотрение машины, которая может работать как слева, так и справа, добавляя большие затраты к проекту, если не сказать больше. Очевидно, что возможность гнутых деталей, которые могут стать проблемой в будущем, должна быть определена абсолютно на самом раннем этапе всего процесса исследования до того, как работа будет размещена.Это классические ошибки, которые убивают прибыль в конечном производстве работы. И снова выбор технологического оборудования и инструментов определяется приложением. Если ваше отсутствие планирования проекта означает, что приложение не является движущим фактором для этого, ошибка будет стоить вам в будущем.Прямая зажимная матрица

Составная зажимная матрица

Обратите внимание на функцию блокировки клавиш из-за вставки гибкой матрицы.Матрица для гибки катушки со вставками и комбинированной вставкой

с добавленным составным зажимом

Полный набор инструментов

Гибочная матрица с выемкой для вставки

Блок косынки

Блок косынки в сборе

Вставка для ручки готова

Узел вставки рукоятки

Матрица второго изгиба

Гибочный штабелеукладчик

Добавлены зажимы и матрица нижнего давления

Переходя к остальным отдельным компонентам в наборах штампов, мы кратко обсудим оставшиеся части.Они были упомянуты ранее, и все остальные части набора являются до некоторой степени «расходными материалами», поскольку они снова находятся в фиксированном положении относительно формируемой трубы. Поскольку оба они находятся в фиксированном положении, их необходимо смазывать в процессе гибки, чтобы избежать истирания и продлить срок службы штампов.Держатели

Показаны оправки в разрезе (снизу вверх), со стандартным шагом, малым шагом и сверхмалым шагом. Материал мяча – делрин.

Что касается конструкции оправки, первое правило – сделать ее максимально прочной и простой и при этом соответствовать потребностям приложения.Если простой заглушки или формованного наконечника оправки будет достаточно и вы получите необходимое качество изгиба, здравый смысл подсказывает, что не следует прибегать к сценарию с шариковой оправкой. Оправка находится внутри трубы в фиксированном положении относительно набора инструментов. Трубка будет протягиваться поверх нее в процессе изгиба. Правильная и первая пробная точка оправки должна быть размещена так, чтобы передняя кромка основного корпуса оправки немного выступала за точку касания гибочного штампа. В случае шаровых оправок цель состоит в том, чтобы самая прочная часть оправки (корпус или хвостовик) выполняла основную работу по поддержанию трубы.Шариковые оправки могут быть изготовлены из различных материалов, каждый из которых имеет преимущества для труб из разных типов материалов.Детали и сборка оправки типа H со стандартным шагом H

Сверхмалый шаг (вверху) для трубы 12,0 дюймов

И шаг закрытия для трубки 10,0

Выбор правильного баланса силы и опоры.

При выборе правильной оправки для изгиба объекта необходимо обязательно вернуться к основным рекомендациям, обсуждавшимся ранее. Начнем снова с соотношения коэффициента стенки и D изгиба.Использование таблицы, включенной далее в этот документ, поможет вам определить правильный шаг оправки шара и сколько шариков потребуется для сборки. Сначала мы обсудим некоторые другие основы. Опять же, наиболее надежное подходящее решение – это лучший путь, но он, безусловно, будет иметь свои ограничения. Присущей трубке реакцией в процессе изгиба является сжатие внутренней стенки и истончение внешней стенки. Наша цель – контролировать материал и уравновешивать это растяжение и сжатие.Очевидно, что в процессе изгиба любая трубка будет сама по себе течь, и она сплющится и схлопнется. Основная функция оправок – предотвратить это. Трубка с более толстой стенкой потребует меньшей поддержки для достижения этой цели, тогда как трубка с более тонкой стенкой потребует большего. Чем больше поддержки вы добавите, тем большее сопротивление вы создадите в процессе. Если величина этой опоры слишком сильно подталкивает это сопротивление, утонение стенки превысит предел текучести трубы, и она сломается. Этот факт делает баланс между правильной опорой и минимальным сопротивлением очень сложным.Это еще больше усугубляется тем, что коэффициент стенки становится выше, D изгиба становится более плотным, и мы затем взвешиваем тип материала трубки. Тип материала НКТ (и его последующий предел текучести, относительное удлинение и относительное удлинение) необходимо учитывать в начале выбора оправки. Основной принцип любого процесса изготовления металла заключается в том, что трение вызывает сопротивление, нагрев и, как следствие, истирание. Гибка труб ничем не отличается. Поскольку оправка находится в фиксированной точке и труба протягивается через нее, трение является естественным результатом.При этом выбор правильного типа материала оправки и / или правильной обработки поверхности (полированная, гальваническая или иная обработка поверхности) является первым шагом. Как правило, оправка из закаленной стали с применением промышленного твердого хрома (Hexavelent Chrome, а не его декоративный родственник Triavalent Chrome) является универсальным материалом для гибки большинства материалов. Тип необработанной стали может быть разным, но обычно это термообработанная инструментальная сталь 06 для оправок малого диаметра или науглероженная сталь 8620 также обычна для более крупных.Также используется полностью термообработанная инструментальная сталь, такая как, например, S-7, но чаще используется в оправках для гибки некруглых труб. Суть здесь связана с твердостью хрома, базовая сталь, поддерживающая его, должна быть подходящей и прочной платформой, чтобы предотвратить реакцию хрома, как яичная скорлупа, и растрескивание под нагрузкой, которую мы создаем в процессе изгиба. Простое нанесение хрома на сталь будет особенно хорошим выбором для гибки любых цветных металлов. Алюминий, латунь, медь и т. Д.будет меньше истираться на полированной хромированной поверхности. Хром также широко используется в большинстве стальных изделий, включая алюминированные, гальванизированные и оцинкованные. Это также хороший выбор для низкоуглеродистой мягкой стали без покрытия, а также для труб из высокоуглеродистой и высокопрочной стали. Материалы трубок, которые не вступают в реакцию с хромом, могут включать никелевые сплавы, нержавеющую сталь, хромовую сталь, инконель, монель и титан. Есть много других покрытий, которые следует учитывать на подложке из закаленной стали.Обычно они используются для тех же указанных материалов трубок. Некоторые из наиболее распространенных из них – нитрид титана (TIN) и карбонитрид титана (TicTin). Материалом подложки для этих более экзотических покрытий, наносимых из паровой фазы, чаще всего является полностью термообработанная шлифованная и полированная инструментальная сталь D-2. Следует отметить, что основной материал, его подготовка и тот факт, что эти покрытия должны выполняться компанией, специализирующейся на этом процессе, вносят в уравнение дополнительные затраты и время выполнения заказа.Оправки с покрытием TIN (на переднем плане) Сталь с покрытием Krolon сзади.

Безусловно, наиболее распространенным материалом для оправок исторически была бронза. Вообще говоря, это будет алюминиевая бронза под торговой маркой Ampco. Материал Ampco поставляется во многих различных сортах Ampco-18, который является наиболее распространенным. Во многих случаях рассматриваются более твердые сорта, чтобы избежать короткого срока службы алюминиевой бронзы, вызванного нагрузкой и трением. Хотя более твердые марки, такие как ampco-21, имеют преимущества в том, что они служат дольше, существует важный компромисс.По мере увеличения твердости сплава увеличивается и его зеренная структура. Все мы быстро узнаем в условиях магазина, что более твердые материалы меньше изнашиваются, но являются более хрупкими. Более крупное зерно и более твердый сплав могут быть проблематичными для шариков оправки, в частности, поскольку часто необходимая конструкция и ширина тонкого сечения приводят к их поломке, хотя их использование на хвостовике оправки значительно увеличивает срок их службы. Компания Ampco в течение многих лет использовала материал для оправок, особенно для нержавеющей стали, инконеля и титана.Это также было очень распространенной проблемой, и на протяжении долгого времени использование бронзы почти для всего остального стало обычной практикой. Бронза более щадящая, поскольку дает удовлетворительные результаты, даже если используемая смазка недостаточна или предварительная очистка трубок не требуется. Оправки в этом случае живут недолго. Хотя это по большей части будет работать в условиях производственного цеха (и в некоторых случаях может предотвратить необходимость наличия хромированной оправки такого же размера), стоимость их более частой замены не является самым экономически эффективным решением.Следует отметить, что использование бронзовых оправок для сгибания более мягких цветных материалов, таких как алюминий, медь и латунь, также не лучший вариант, используйте хром на них. Если у вас есть приложение, которое требует, чтобы вы рассмотрели бронзу для компонентов оправки, убедитесь, что вы изучили другие альтернативы. В условиях высокого уровня производства вы должны учитывать стоимость замены и необходимость поддерживать запас запчастей под рукой.Оправки и сегменты шара со сверхмалым шагом Ampco