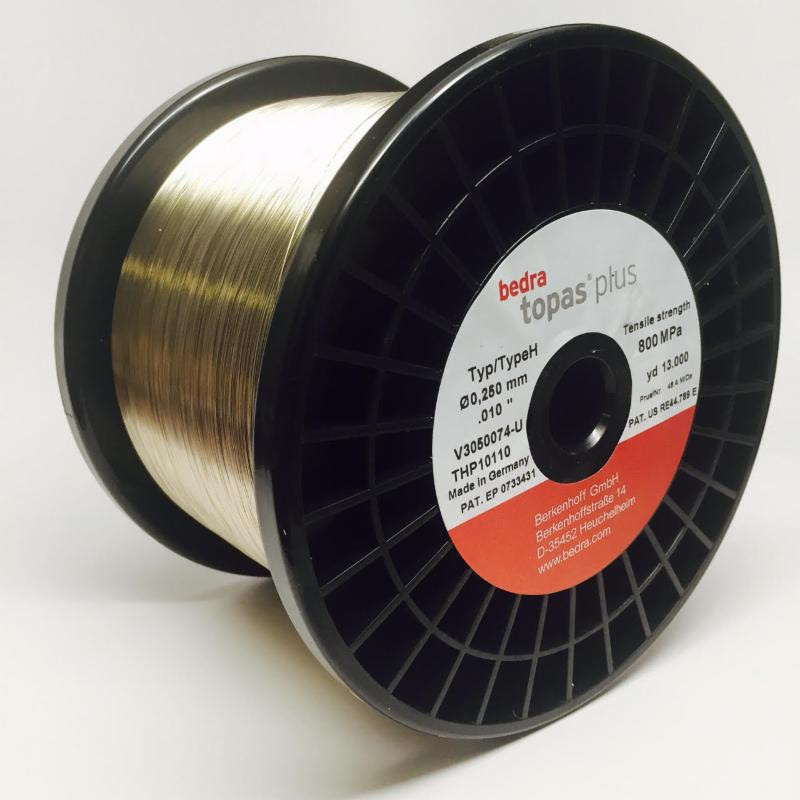

Молибденовая проволока 0.18 мм для электроэрозионных станков

МОЛИБДЕНОВАЯ ПРОВОЛОКА MO-1 (импортная)

ЗАКАЗАТЬ

Название продукта: Молибденовая проволока 0,18 мм для электроэрозионных станков серии DK 77

Стандарт: ISO

Марки: MO-1

Материал: Мо>99,95%

Плотность: 10,2 г / см3

Температура плавления: 2620°С

Температура кипения: 4630°С

Рассчитать массу изделия

Применение

Проволока из молибдена mo-1 (импортная), для электроэрозионной резки, диаметром 0.18 мм (Molybdenum wire EDM mo-1) используется в качестве режущего электрода — инструмента на электроэрозионных высокоскоростных проволочно — вырезных станках серии ДК, DK, DK 77: DK 7720, DK 7740, DK 7725, DK 7745, DK 7755, DK 7763, DK 7780 и Actspark серии FW. DK77 — серия высокоскоростных электроэрозионных проволочно — вырезных станков с ЧПУ, предназначенных для контурной обработки деталей с высокими показателями точности.

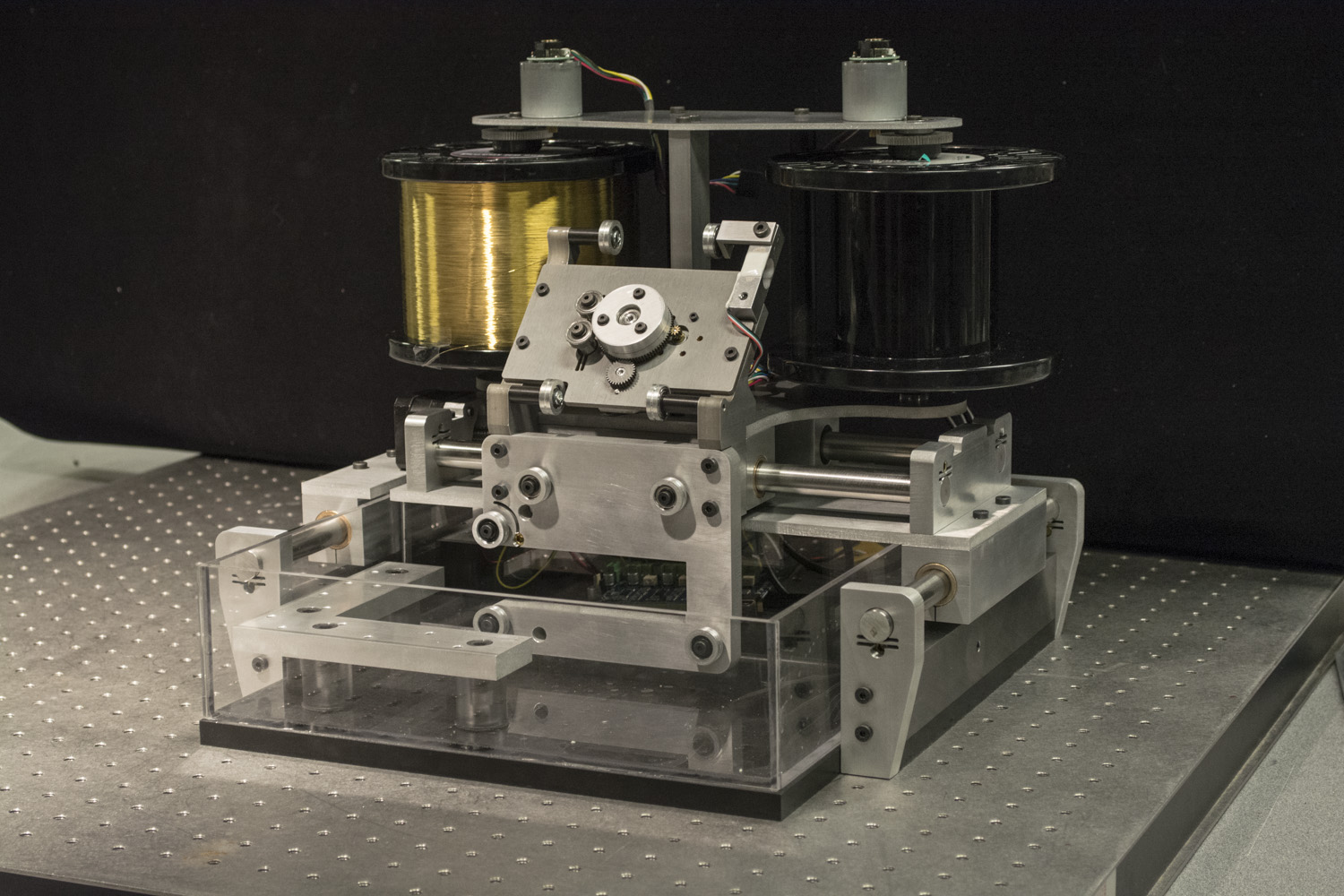

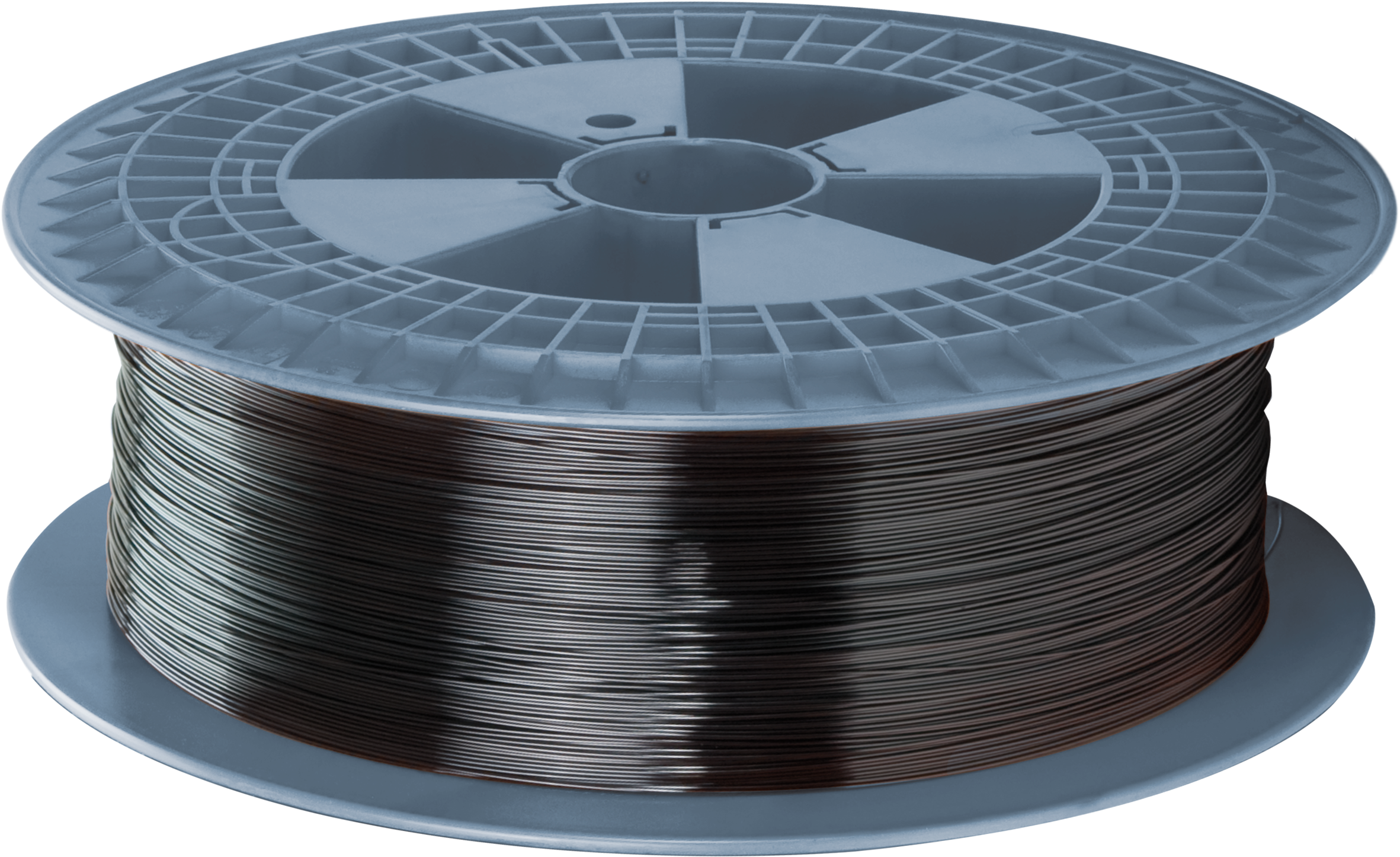

Принцип действия станков серии DK77 имеет свои особенности. На станке установлен специальный барабан, на который наматывается до 300 метров молибденовой проволоки 0,18 мм диаметром. Один конец проволоки закрепляют винтом на барабан, на который делают намотку с катушки. Далее проволоку отрезают и получившийся конец протягивают через ролик верхнего рукава, деталь. Ролик нижнего рукава и закрепляют винтом на барабан. Получается замкнутый контур. На станках серии DK77 возможно обрабатывать внешний и внутренний контур. Также для электроэрозионной резки используют проволоку из латуни.

Характеристики

Как правило, проволока из молибдена изготавливается путем волочения — протягивания молибденового прутка через фасонное отверстие (фильеру). В результате длина заготовки увеличивается, а диаметр уменьшается. Нужный диаметр достигается путем волочения в несколько этапов (проходов). В процессе деформации проволока становится тверже (нагартовывается), что затрудняет процесс и скорость волочения. Для снятия внутреннего напряжения проволоки производят промежуточный отжиг. Отжиг изменяет свойства материала, делает его более пластичным и облегчает процесс волочения проволоки.

Для снятия внутреннего напряжения проволоки производят промежуточный отжиг. Отжиг изменяет свойства материала, делает его более пластичным и облегчает процесс волочения проволоки.

Молибденовая EDM проволока бывает разных диаметров, чаще всего используются диаметры приведенные в таблице:

| Диаметр, мм | Намотка на катушке, м |

| 0,18 | 2000 |

| 0,20 | 2000 |

| 0,25 | 1600 |

Свойства

Проволока из молибдена обладает высокой прочностью, плотностью 10,2 г / см3. Также молибденовая проволока отличается хорошей термостойкостью при температуре плавления выше 2500°С. Поэтому эти свойства позволяют использовать молибденовую проволоку в многоразовом режиме.

Преимущества

Основным преимуществом проволоки из молибдена является достаточно высокое временное сопротивление разрушению. Проволока обладает: высокой плотностью, температурой плавления и кипения, устойчивостью к коррозии. Помимо этого, проволока имеет малый температурный коэффициент расширения и высокую электропроводность. Она подходит для обработки инструментальных легированных и штампованных сталей. Одной намотки на барабан станка (150-200 метров) хватает в среднем на 40 часов работы.

Проволока обладает: высокой плотностью, температурой плавления и кипения, устойчивостью к коррозии. Помимо этого, проволока имеет малый температурный коэффициент расширения и высокую электропроводность. Она подходит для обработки инструментальных легированных и штампованных сталей. Одной намотки на барабан станка (150-200 метров) хватает в среднем на 40 часов работы.

Преимущества молибденовой проволоки – хорошая стабильность, хорошая прочность на разрыв, высокая точность резки и низкое удлинение. Стоит отметить, что по сравнению с латунной проволокой, более высокая цена проволоки из молибдена диаметром 0,18 мм компенсируется её ресурсом. Поэтому себестоимость обработки на станках DK77 с многоразовой молибденовой проволокой в 15-20 раз ниже, чем на станках с латунной проволокой.

Молибденовая проволока для электроэрозионных станков по низким ценам

Обработка металлов различного уровня твердости с высокой точностью возможна при использовании нетрадиционных способов. К ним относится и резка, шлифовка и укрепление поверхности электроэрозионными воздействиями. Электроэрозионный станок придуман достаточно давно, но получил распространение только в последние десятилетия.

К ним относится и резка, шлифовка и укрепление поверхности электроэрозионными воздействиями. Электроэрозионный станок придуман достаточно давно, но получил распространение только в последние десятилетия.

Первый станок промышленного уровня был создан компанией CHARMILLES TECHNOLOGIES в 1952 году, а электроэрозионный станок с ЧПУ появился в 1969 году. По сравнению с традиционными способами обработки металлов — ковкой, литьем, шлифованием, фрезеровкой, электроискровой способ можно считать инновационным. Первым упоминаниям о кованых и литых изделиях несколько тысяч лет.

Границы применения электроэрозионной обработки

Все металлы относятся к токопроводящим веществам, поэтому электроэрозионная обработка применима ко всем видам сплавов. С ее помощью можно выполнять широкий спектр работ, начиная от обычной резки и сверления и заканчивая:

- тонким шлифованием;

- наращиванием поверхности и восстановлением конфигурации;

- упрочнением;

- копированием;

- прошивкой;

- гравировкой;

- напылением.

Электроэрозионное оборудование базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Возможности электроэрозионного станка

Единственное условие, которое соблюдается во всех видах станков — используется только постоянный ток. Уровень напряжения и сила тока зависят исключительно от параметров обрабатываемого металла. Частота возникновения импульсов определяется механическим сближением и отдалением электрода и рабочей поверхности — пробой возникает только на определенном расстоянии между контактными поверхностями.

Электроимпульсная обработка металлов направленная на разрушение обрабатываемой детали (резание или сверление) производится в диэлектрической среде, представляющей собой специальную жидкость. Чаще всего используются масло, керосин или дистиллированная вода. Операции по наращиванию поверхности, укреплению или напылению выполняются в воздухе или вакууме.

Чаще всего используются масло, керосин или дистиллированная вода. Операции по наращиванию поверхности, укреплению или напылению выполняются в воздухе или вакууме.

Электроэрозионная резка металла

Этот вид обработки используется в случаях, когда необходимо изготовление сложных по контуру деталей небольшого размера с высокой точностью кромок, изготовление деталей из особо твердых сплавов, в ювелирном деле. Ограничения по размерам заготовок и толщине обрабатываемого материала определяются только конструкцией конкретного станка. В большинстве случаев, электроэрозионная обработка резкой применяется на промышленных предприятиях, ориентированных на крупносерийное производство деталей высокой точности, не требующих дальнейшей обработки.

Но без особого труда можно построить электроэрозионный станок своими руками, если обладать некоторыми слесарными навыками и определенными знаниями электроники и электротехники. Схема самодельного электроэрозионного станка для резки несложная и реализовать ее можно даже в домашних условиях, не говоря уже о металлообрабатывающей мастерской или цехе небольшого предприятия.

Но следует учесть, что в самодельных станках очень сложно реализовать главные преимущества электроэрозионной обработки — высокую точность и универсальность. Тугоплавкие металлы и сплавы режутся очень медленно и требуют большого расхода электроэнергии.

При резке металла заготовка подключается к положительному полюсу источника тока, рабочий электрод — к отрицательному. Потеря вещества на аноде — не что иное, как эрозия, разрез, толщина которого зависит от геометрии катода. Большую роль играет и вид диэлектрика, с которым работает определенный вид электроэрозионных станков.

Для промышленного производства применяются два основных вида оборудования — электроэрозионный проволочный станок (вырезной) и электроэрозионный прошивной станок. Первый вид используется при обработке габаритных деталей из толстостенного металла, второй — для более точной работы по копированию деталей из высокопрочных материалов или строгих требованиях к их форме.

Принцип работы

Перед тем как приступить к выполнению этого вида обработки, необходимо вначале правильно собрать все требуемые элементы в единую цепь и предварительно подготовить детали, которые понадобятся для работы. На сегодняшний день промышленные предприятия используют разные виды электроэрозионного воздействия.

На сегодняшний день промышленные предприятия используют разные виды электроэрозионного воздействия.

Нужно отметить, что важнейшим элементом в схеме, необходимой для выполнения электроэрозионной обработки, является электрод, который должен иметь достаточную эрозионную стойкость. В этом случае в качестве электрода можно использовать такие металлы, как:

- графит;

- медь;

- вольфрам;

- алюминий;

- латунь.

С точки зрения химии, такой метод термического воздействия на металл способствует разрушению его кристаллической решетки, благодаря чему высвобождаются некоторые категории ионов.

Довольно часто, чтобы обработать металл, применяют электроискровой и электроимпульсный методы. Также встречаются электроконтактный и анодно-механический способы.

Если для деталей из металла потребуется черновая обработка, то обычно применяют электроимпульсную схему. При этом во время работ температура вырабатываемых импульсов может достигать 5 000 градусов. Это увеличивает такой параметр, как производительность.

Это увеличивает такой параметр, как производительность.

Если требуется обработать заготовки с небольшими размерами и габаритами, то в основном используется электроискровой способ.

Электроконтактная обработка применяется при работе со сплавами, осуществляемой в жидкой среде. Необходимо отметить, что приобретенные свойства металла после такого воздействия могут по-разному отразиться на эксплуатационных характеристиках деталей.

Практически всегда из-за воздействия токов и высоких температур у обрабатываемых деталей очень сильно повышается прочность, а в самой структуре сохраняется мягкость.

Виды используемого оборудования

Известно, что существуют разнообразные способы и методы обработки поверхностей металлов, и такой вид считается более эффективным, чем механический. В основном это связано с тем, что применяемый для проведения механической обработки инструмент стоит значительно дороже, чем проволока, используемая при электроэрозионной обработке.

Промышленные предприятия для электроэрозионной обработки металла применяют специальное оборудование, такое как:

- проволочно- электроэрозионное;

- копировально-прошивочное.

Если возникает необходимость изготовить детали со сложной формой и пресс-формы, а также для производства некоторых материалов с высокой точностью обработки, применяют проволочно- электроэрозионные агрегаты. Чаще всего такое оборудование используется для изготовления различных деталей для электроники, самолетов, и даже космической сферы.

Копировально-прошивочные агрегаты в основном применяются для серийного и массового производства деталей. Благодаря таким станкам получаются довольно точные сквозные контуры и мелкие отверстия, что с успехом используется при изготовлении сеток и штампов в инструментальной промышленной сфере. Такое оборудование подбирают, ориентируясь на поставленные цели и финансовую окупаемость. Электроэрозионная обработка металла считается сложным и довольно трудоемким рабочим процессом.

Такие работы невозможно выполнить в домашних условиях. Выполнять работы на станках для обработки деталей имеют право только аттестованные и квалифицированные специалисты, имеющие достаточный опыт работы в этой сфере.

Выполняя электроэрозионную обработку, не стоит забывать о технике безопасности и использовании спецодежды.

Преимущества электроэрозионной обработки

Такие работы должны осуществляться только на специальном оборудовании под обязательным присмотром квалифицированного специалиста, имеющего соответствующий допуск. Хотя такой способ делает заготовку более точной и качественной, промышленные предприятия предпочитают применять механическую обработку металла.

Поэтому необходимо отметить основные достоинства электроэрозионного воздействия на разнообразные виды заготовок.

Используя такой метод, практически всегда удается добиться самого высокого качества поверхности металла, в результате чего она становится максимально точной и однородной. При этом полностью исключается необходимость проведения финишной обработки. Также этот метод гарантирует получение на выходе поверхности разнообразной структуры.

При этом полностью исключается необходимость проведения финишной обработки. Также этот метод гарантирует получение на выходе поверхности разнообразной структуры.

Также к достоинствам электроэрозионной обработки металла относят возможность осуществлять работу с поверхностью любой твердости.

Электроэрозионное воздействие полностью исключает возникновение деформации поверхности у деталей, имеющих небольшую толщину. Это возможно из-за того, что

при таком методе не возникает никакой механической нагрузки, а рабочий анод имеет минимальный износ. Кроме того, электроэрозионная обработка способствует получению поверхности разнообразных геометрических форм и конфигураций при минимальных усилиях.

Также к преимуществам такого процесса относят полное отсутствие шума при работе на специальном оборудовании.

Конечно, есть и недостатки при электроэрозионном воздействии на деталь из металла, но на ее эксплуатационных свойствах сказываются они несущественно.

Технология обработки

Чтобы до конца выяснить все преимущества электроэрозионной обработки и понять принцип воздействия на металлическую заготовку, следует более подробно рассмотреть следующий пример.

Итак, простая электроэрозионная схема должна обязательно состоять из следующих элементов:

- электрод;

- конденсатор;

- емкость для рабочей среды;

- реостат;

- источник, обеспечивающий электропитание.

Питание этой схемы обеспечивается напряжением импульсного типа, которое должно иметь разную полярность. Благодаря этому можно получить электроискровый и электроимпульсный режимы, которые требуются для работы.

Во время подачи напряжения осуществляется зарядка конденсата, от которого на электрод поступает разрядный ток. Этот электрод заранее опускают в емкость с заготовкой и рабочим составом. Как только на конденсаторе напряжение достигнет нужного потенциала, происходит пробой жидкости. Она

начинает очень быстро нагреваться до температуры кипения, а также в ней возникает пузырь из газов, который способствует локальному нагреву заготовки. В свою очередь, у заготовки происходит плавление самых верхних слоев, что обеспечивает получение необходимой формы.

В свою очередь, у заготовки происходит плавление самых верхних слоев, что обеспечивает получение необходимой формы.

Проволочно-вырезные станки

Электроэрозионный промышленный проволочно-вырезной станок работает по бесконтактному принципу взаимодействия токопроводящей проволоки (молибден, вольфрам или иной тугоплавкий металл) диаметром 0,1-0,2 мм и заготовки. Обрабатывать можно металл любого уровня тугоплавкости в различной толщине детали. К проволоке, намотанной на вращающиеся барабаны, которая движется в двух направлениях — по вертикали и в сторону обрабатываемой детали, подсоединен положительный полюс, к заготовке — отрицательный.

По мере движения линии проволоки возникает разряд, который прожигает в детали линии требуемой конфигурации. По сути, электроэрозионная обработка на проволочном станке выполняет операции фрезеровочного, но на металлах особой прочности и с точностью, недостижимой при механической обработке. Это включает:

- сверхмалые углы;

- закругления микродиаметров;

- сохранение параллельности линий на всей глубине;

- высокую точность поверхности кромок.

Точность обработки достигает 0,110-0,012 мм.

Типы оборудования для электроэрозии

В промышленности применяют два вида эрозионных станков — проволочный вырезной и прошивочный, принципиальное отличие которых заключается в технологии.

Проволочно-вырезной станок

В качестве инструмента используется очень тонкая, диаметром всего 0,1- 0,2 мм, проволока из тугоплавкого материала, обычно вольфрама или молибдена. Проволока намотана на барабаны и при движении вдоль поверхности заготовки вырезает линии по заданному контуру.

Проволочно-вырезной станок выполняет функции фрезерного оборудования. Однако точность получается намного выше, чем при традиционной механической обработке, в том числе при работе с металлами особой прочности.

Электроэрозионные прошивные станки

Прошивочные станки выпускаются как в стационарном, так и в настольном исполнении. В качестве рабочего инструмента служит электрод заданной формы. Углубление или отверстие в заготовке копирует форму электрода. На таких станках обрабатывают:

На таких станках обрабатывают:

- сталь нержавеющих, инструментальных и закаленных марок;

- титан и прочие электропроводные материалы.

На таких станках получают глубокие отверстия очень малого диаметра или сложной формы. С помощью метода электроэрозии можно получать очень точные копии пресс-форм, штампов или иных деталей. Электрод, который в этом случае служит шаблоном, изготавливается из податливого материала, например, графита или меди. Меняя полярность подключения заготовки, можно получить на ее поверхности углубления или выпуклый рельеф с оттиском электрода.

Одной из самых трудоемких операций является нарезка резьбы в тугоплавких и особо прочных материалах. Движением электрода внутри отверстия в этом случае управляет станок с ЧПУ.

Электроэрозия — современный высокотехнологичный метод обработки металлов. Электроэрозионные станки приходят на замену традиционным механическим там, где необходима высокая точность, создание поверхностей или полостей сложной конфигурации, работа с заготовками из особо прочных металлов, легированных и закаленных сталей.

Электроэрозионные прошивные станки

Электроконтактная прошивочная обработка металлов заключается в воздействии точечного электрода с заданной формой поперечного сечения, от которого зависит форма эрозионного углубления в заготовке. Применяются они для обработки:

- нержавеющих сталей;

- инструментальных сплавов;

- титана;

- закаленной стали.

Но работать могут со всеми видами токопроводящих материалов, когда требуется изготовление отверстий или углублений большой глубины с минимальным диаметром и точной геометрией сечения.

Одной из самых сложных операций прошивочного станка является изготовление резьбовых отверстий в тугоплавких материалах высокой прочности. В этом случае используются только станки с ЧПУ. Электрод из тонкой проволоки заводится внутрь отверстия и перемещается в продольном и поперечном направлении (по осям X,Y, с одновременным перемещением по оси Z). Получается отверстие со сложной конфигурацией стенки, резьбовой или иного профиля.

Электроконтактная обработка позволяет получать высокоточные оттиски штампов, пресс-форм или иных малогабаритных деталей. В этом случае электрод является миниатюрной копией требуемого изделия, изготовленной из меди или графита. В зависимости от полярности соединения на заготовке получаются четкие углубления или не менее четкие выступы. Такие электроэрозионные станки производятся как в стационарном, так и в настольном исполнении (например, G11 ARAMIS (Чехия)).

EDM Основы электроэрозионной обработки – A&M

Электроэрозионная обработка (EDM)

Электроэрозионная обработка (EDM) имеет три различных формы: проволочная эрозия, искровая эрозия, иногда называемая проплавлением штампа, и быстрое прожигание отверстия. В этой статье основное внимание будет уделено первому из этих процессов — проволочной эрозии, а последующие статьи будут посвящены двум другим формам.

Что такое проволочная эрозия?

Проволочная эрозия основана на идее, впервые разработанной для промышленного использования двумя учеными в тогдашнем Советском Союзе, которые, в свою очередь, обязаны своей теоретической базой Джозефу Пристли, человеку, однажды изгнанному из Бирмингема во время беспорядков в Пристли, но давайте не будем останавливаться на прошлом. неосмотрительность благородного племени, примером которой в современной массовой культуре является семья Шелби.

неосмотрительность благородного племени, примером которой в современной массовой культуре является семья Шелби.

Для современных промышленных производителей проволочная эрозия использует относительно простую концепцию пропускания электрического тока через латунную проволоку для эрозии пути через материал, который должен быть в состоянии проводить электричество. В большинстве случаев это какая-то форма металла или сплава, но графит является еще одним проводящим материалом, который также подходит для электроэрозионной обработки проволоки. Хотя теперь это стало обычным процессом в производственном секторе, в истории производства было не так уж и далеко, когда его считали бы революционной идеей, во многом в том смысле, в каком стали рассматривать аддитивное производство.

Проволочная электроэрозионная резка

Проволочная эрозия позволяет нам производить сложные двухмерные (2D), четырехосевые (X, Y, U и V). X относится к горизонтальной оси, Y к вертикальной, U к подвижной одна часть в X и V эквивалентна Y. Это позволяет процессу вырезать детали различных форм, а не простые параллельные линии), которые ранее требовали ряда отдельных процессов, которые все были бы очень трудоемкими. Например, проволочную эрозию можно использовать в качестве альтернативы фрезерованию, шлифованию и точению. Он может производить детали с точностью до ± 5 микрон (µ), что довольно точно, учитывая, что человеческий волос составляет примерно 70 микрон, плюс-минус 20 микрон.

Это позволяет процессу вырезать детали различных форм, а не простые параллельные линии), которые ранее требовали ряда отдельных процессов, которые все были бы очень трудоемкими. Например, проволочную эрозию можно использовать в качестве альтернативы фрезерованию, шлифованию и точению. Он может производить детали с точностью до ± 5 микрон (µ), что довольно точно, учитывая, что человеческий волос составляет примерно 70 микрон, плюс-минус 20 микрон.

Сама по себе эрозия проволоки может принимать две формы. Деталь, подвергающаяся эрозии, может быть погружена в жидкость, в большинстве случаев в деионизированную воду, или оставлена открытой с использованием метода, называемого коаксиальной промывкой, который представляет собой немногим больше, чем «разбрызгивание», когда деионизированная вода разбрызгивается на эродируемую деталь. По правде говоря, наиболее распространенной формой проволочной эрозии является погруженная версия. Погружение детали, подвергшейся эрозии проволокой, повышает стабильность, то есть проволока, проходящая через деталь, с меньшей вероятностью сломается, точность – ± 5 микрон (µ) – и качество поверхности, или то, что иногда называют перелитым слоем, или влияние тока. поверхность материала.

поверхность материала.

Для погружения чего-либо в жидкость требуется что-то для удержания жидкости, например бак. Резервуар является неотъемлемой частью любого станка для проволочной электроэрозионной обработки и при этом представляет собой проблему. Все резервуары, независимо от их размеров, стеснены. Подумайте о бассейне. Они могут быть всех форм и размеров, но у них есть определенный предел. К счастью, мы не хотим подавать электрический ток в плавательный бассейн, что прекрасно подводит нас к еще одному фактору, который следует учитывать при эрозии проводов. Если резервуар слишком большой, он рассеет силу тока. Увеличьте объем резервуара, и вам нужно будет увеличить мощность тока.

Соотношение бак/мощность означает, что проволочная эрозия, как правило, используется для небольших и средних работ, а не для очень крупных работ. Поскольку заготовка должна находиться на столе внутри станка, чтобы создать цепь, размер стола определяет максимальный объем заготовки. Однако диапазон деталей, которые могут быть обработаны, бесконечен с точки зрения потенциальных сложностей.

Процесс электроэрозионной электроэрозионной обработки

Процесс эрозионной электроэрозионной обработки требует, чтобы проволока проходила от верхней части материала, подвергаемого электроэрозионной обработке, через начальное отверстие для проволоки (WSH), которое часто создается с использованием другого варианта электроэрозионной обработки, быстрого прожига отверстия , до точки под заготовкой. Точка в верхней части заготовки называется «верхней головкой», а точка под заготовкой — «нижней головкой».

Проволока, которая находится на катушке, похожей на большую хлопковую катушку, проходит через машину через систему шкивов к верхней головке. Затем она подается через WSH к нижней головке, которая подает использованную проволоку отдельно от заготовки через заднюю часть станка.

Проволока подается непрерывно, и катушки вмещают от шести до двадцати килограммов проволоки. Размер катушки с проволокой определяет место ее загрузки в машину. Более легкие катушки располагаются в передней части машины, в то время как более тяжелые шпули подаются сзади.

Большинство, но не все машины, могут работать с катушкой проволоки любого размера. Определяющим фактором при выборе катушки является время, необходимое машине для электроэрозионной обработки заготовки. Это данность, основанная на ряде факторов, которые включают тип материала, объем, требуемый угол резания, чистоту поверхности и базовое техническое обслуживание станка.

Для машин требуется, чтобы деионизированная вода проходила через фильтры с предписанным сроком службы. Если фильтры не будут заменены в соответствующий момент, потенциальная скорость резки может быть не достигнута. Кроме того, заготовки иногда могут «залатунироваться». Это остатки латунной проволоки, забивающие путь резки проволоки, из-за чего датчики станка обнаруживают проблему.

Другие потенциальные проблемы включают в себя износ элемента проводимости (неофициально называемого штифтами) в верхней и нижней головках, что приводит к разрыву провода. Короче говоря, надлежащее техническое обслуживание необходимо для достижения оптимальных результатов при использовании проволочной эрозии.

Электроэрозионные станки

Мы электроэрозионные станки для различных отраслей промышленности, включая автомобильную, аэрокосмическую, морскую, медицинскую, ядерную, научные исследования, разведку нефти и газа, производство ювелирных изделий, производство продуктов питания и другие промышленные процессы

В A&M EDM у нас есть ряд электроэрозионных станков (или электроэрозионных станков), произведенных компанией Sodick, что позволило нам предоставить нашим клиентам решения сложных инженерных задач. Этому способствует один из вкладов в процесс, который я до сих пор не упомянул: наш персонал. Использование новейшего компьютерного программного обеспечения для программирования станков Sodick гарантирует, что электроэрозионный станок может соответствовать строгим требованиям, необходимым в точном машиностроении.

ROBOCUT для эффективной электроэрозионной обработки

Португальский производитель инструментов Tecnimol пожинает плоды ROBOCUT

Задача: Модернизировать свои производственные мощности и найти эффективную альтернативу процессу погружения штампа, который он использовал для производства режущих штампов, пуансонов, держателей пуансона и других инструментов.

Решение: Инвестировать в свои технические навыки, квалифицированных специалистов, оборудование и новые технологии. В рамках этого Tecnimol приобрела проволочный электроэрозионный станок ROBOCUT, «чтобы гарантировать качество, скорость и абсолютную точность его работы».

Результат: Качество и время цикла улучшились в Tecnimol. Дополнительные преимущества компания видит в «скорости и простоте использования». Кроме того, это надежная машина, основные функции которой можно освоить всего за несколько дней.

Более эффективная обработка

Простота в освоении и эксплуатации Гарантия качества, скорости и точности Для максимальной точностиО компании Tecnimol

Компания Tecnimol, основанная в ноябре 1984 года, специализируется на производстве высококачественного и точного инструмента, а также на массовом производстве деталей для металлургической промышленности. В 1999 году компания расширила ассортимент своей продукции за счет прогрессивных инструментов, штампов и режущих инструментов. Этот новый акцент повысил производительность и привел к строительству новых объектов, улучшению условий труда, организации и методов, расширению возможностей для инноваций, повышению качества и скорости производства. Сегодня, после получения сертификата качества в 2002 году, компания продолжает стремиться к совершенству. В 2010 году были приобретены новые помещения и производственное оборудование, чтобы удовлетворить спрос клиентов на более крупные инструменты.

Этот новый акцент повысил производительность и привел к строительству новых объектов, улучшению условий труда, организации и методов, расширению возможностей для инноваций, повышению качества и скорости производства. Сегодня, после получения сертификата качества в 2002 году, компания продолжает стремиться к совершенству. В 2010 году были приобретены новые помещения и производственное оборудование, чтобы удовлетворить спрос клиентов на более крупные инструменты. В последние годы Tecnimol развивает и совершенствует свои технические навыки, инвестируя в квалифицированных специалистов, оборудование и новые технологии.

Стремление к полному удовлетворению потребностей клиентов является постоянным приоритетом

Что предлагает вам FANUC ROBOCUT?

Мы производим режущие штампы и пуансоны, держатели пуансонов и т. д. Все, что можно изготовить с помощью проволочной эрозии в инструментальном производстве.

Как вы производили свою продукцию до ROBOCUT?

Перед проволочной эрозией мы использовали погружение штампа.

Почему вы купили ROBOCUT?

Чтобы быстро и эффективно идти в ногу с новейшими технологиями. FANUC вселила в нас уверенность, которая была нам необходима в нашей работе.

Каковы преимущества использования этой машины?

Гарантирует качество, скорость и абсолютную точность нашей работы.

Улучшилась ли ваша работа после того, как вы начали использовать FANUC ROBOCUT?

Да.

Сколько времени нужно, чтобы обучить рабочего пользоваться этой машиной?

Чтобы научиться пользоваться основными функциями, достаточно нескольких дней. Поскольку машина имеет множество опций и функций, для изучения их всех требуется больше времени, а также это будет зависеть от уровня опыта работника.

Каковы преимущества использования этой конкретной машины по сравнению с другими аналогичными машинами?

Я бы сказал, его скорость и тот факт, что он прост в использовании.