Работа на токарном станке – Машиноведение

Работа на токарном станке

Категория:

Машиноведение

Работа на токарном станке

При обтачивании цилиндрических поверхностей заготовка вращается вокруг своей оси, а резец движется вместе с суппортом по направляющим станины параллельно оси заготовки, снимая с нее определенный слой металла (припуск на обработку).

При черновом обтачивании работа производится со снятием больших припусков на больших подачах, следовательно, на поверхности получаются следы грубой обдирки.

Припуск может быть снят с одного прохода, т. е. за одно движение резца вдоль детали или за несколько проходов. Выбор числа проходов зависит от требуемой точности обработки и чистоты поверхности.

При обтачивании цилиндрических поверхностей рекомендуется припуск на черновую токарную обработку снимать за один Проход, т. е. он должен быть равен глубине резания.

Настройка станка на подачу заключается в выборе такой скорости продольного перемещения резца относительно обрабатываемой поверхности, чтобы были обеспечены наилучшие условия резания и чистота обработанной поверхности.

Подача выбирается по специальной таблице, некоторые данные из которой приводятся ниже в виде примера:

Для настройки станка на выбранную подачу надо изменить положение передвижного блока шестерен в коробке подач. Фиксатор рукоятки блока должен быть установлен против значения на шкале коробки подач, соответствующего выбранной подаче. Изменить подачу можно также путем смены шестерен гитары.

При настройке станка на скорость резания ее величина подбирается по таблицам в зависимости от величин глубины резания, подачи, а также обрабатываемого материала, например:

Затем требуемое число оборотов шпинделя станка устанавливается при помощи переключения Шестерен в коробке скоростей соответствующими рукоятками.

Чистовое обтачивание цилиндрических поверхностей производится подобно черновому обтачиванию и отличается от последнего режимами резания (t, S, V).

Уменьшением глубины резания и подачи, а также увеличением скорости резания при чистовом обтачивании достигается большая чистота и точность обрабатываемых поверхностей. Для чистового обтачивания применяют также проходные резцы, имеющие закругление вершины с большим радиусом,чем резцы для чернового точения.

Обтачивание цилиндрической поверхности с прямым уступом состоит из обточки цилиндрической поверхности и подрезания торца или уступа, которое производится ручной и механической продольной или поперечной подачей. Для подрезания применяется подрезной, а иногда и отрезной резцы.

Вытачивание канавок и отрезание производится отрезным резцом. Широкие канавки прорезают комбинацией поперечной и продольной подач.

Режим резания для вытачивания канавок и отрезания выбирают по соответствующим таблицам, причем, чем шире резец, тем больше может быть подача. При вытачивании и отрезании канавки вручную резец должен плавно без рывков перемещаться в радиальном направлении.

Отрезной резец имеет оттянутую рабочую часть, длина которой зависит от диаметре отрезаемой детали. Отрезной резец следует устанавливать строго на линии центров. При отрезании большое влияние на состояние резца оказывает равномерность подачи. Резкое увеличение подачи приводит к поломке резца. Отрезание деталей следует производить как можно ближе к патрону — этим устраняются вибрации станка и облегчаются условия работы резца.

Отрезной резец следует устанавливать строго на линии центров. При отрезании большое влияние на состояние резца оказывает равномерность подачи. Резкое увеличение подачи приводит к поломке резца. Отрезание деталей следует производить как можно ближе к патрону — этим устраняются вибрации станка и облегчаются условия работы резца.

Реклама:

Читать далее:

Изготовление изделий из металла

Статьи по теме:

- Шлифовальные станки

- Строгальные станки

- Контрольные вопросы по машиноведению

- Измерительные инструменты

- Взаимозаменяемость, допуски и посадки

Работа на токарном станке | Материал на тему:

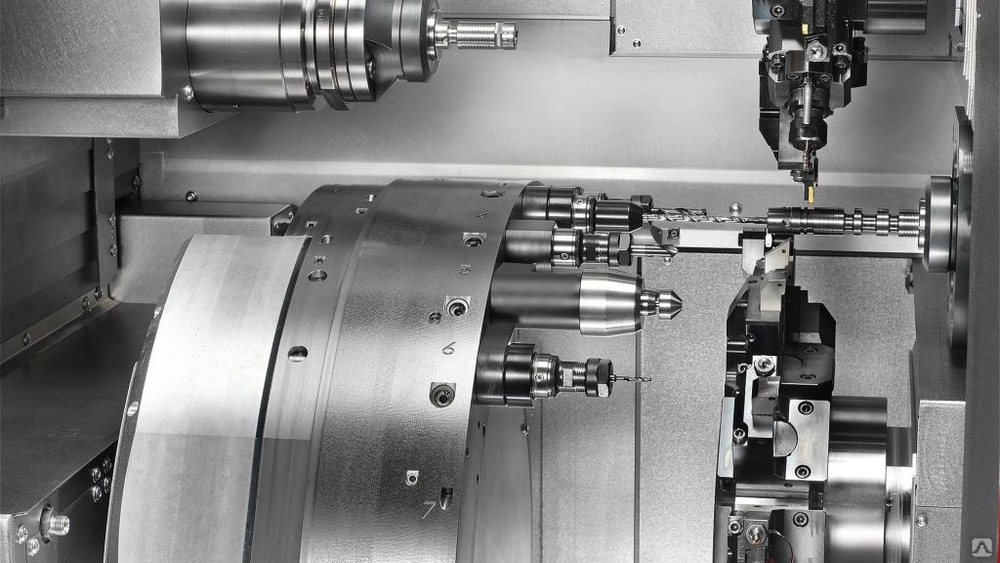

Токарная обработка металла осуществляется на специальных станках, на которых можно обрабатывать цилиндрические, фасонные, конические или торцевые поверхности, вытачивать канавки, обрабатывать отверстия, выполнять множество других работ с достаточно высокой точностью и качеством изготовления деталей. Для того чтобы понимать, как работать на металлообрабатывающем станке, необходимо иметь представление о его устройстве, правилах обработки поверхностей, сверлении и расточке отверстий и прочее. В данном материале вы найдете краткую информацию об этом.

Для того чтобы понимать, как работать на металлообрабатывающем станке, необходимо иметь представление о его устройстве, правилах обработки поверхностей, сверлении и расточке отверстий и прочее. В данном материале вы найдете краткую информацию об этом.

РЕЖУЩИЕ ИНСТРУМЕНТЫ

Режущим инструментом, применяемым на токарных станках, являются резцы. По виду обработки резцы делятся на: проходные, подрезные, отрезные, прорезные, галтельные, резьбовые, фасонные и расточные; расточные, в свою очередь, делятся на резцы для обработки сквозных отверстий, обработки в упор глухих отверстий, расточки канавок, нарезания резьбы. По направлению подачи резцы делятся на правые и левые. Правыми резцами называются такие, у которых при наложении на них сверху ладони правой руки главная режущая кромка оказывается расположенной на стороне большого пальца. При работе такими резцами на токарном станке они перемещаются справа налево. По форме головки и ее расположению относительно оси тела резцы бывают прямые. Рационально выбранные геометрические параметры резца и форма передней поверхности для заданных условий резания должны обеспечивать наибольшую стойкость инструмента или наибольшую скорость резания. Такая геометрия называется оптимальной и выбирается из соответствующих справочников по режимам резания и конструированию режущего инструмента. Материалом для резцов служат быстрорежущая сталь (сварные резцы) и металлокерамические твердые сплавы (резцы с напаянными или механически закрепленными пластинами).

Рационально выбранные геометрические параметры резца и форма передней поверхности для заданных условий резания должны обеспечивать наибольшую стойкость инструмента или наибольшую скорость резания. Такая геометрия называется оптимальной и выбирается из соответствующих справочников по режимам резания и конструированию режущего инструмента. Материалом для резцов служат быстрорежущая сталь (сварные резцы) и металлокерамические твердые сплавы (резцы с напаянными или механически закрепленными пластинами).

ОБРАБОТКА ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ

Токарная обработка – один из самых распространенных видов обработки металлов резанием, осуществляемый на станках токарной группы. Детали, обрабатываемые на этих станках, делятся на три класса: валы, диски, втулки. Детали обрабатываются на специализированных станках, налаженных для обработки определенных простых и средней сложности заготовок или выполнения отдельных операций: нарезание наружной и внутренней треугольной резьбы метчиками и плашками. Пользуются универсальными и специальными приспособлениями, многомерным и одномерным инструментом.

Пользуются универсальными и специальными приспособлениями, многомерным и одномерным инструментом.

УСТРОЙСТВО ТОКАРНОГО СТАНКА

Станок состоит из станины, установленной на тумбах, передней (шпиндельной) бабки, суппорта с резцедержателем и фартуком, задней бабки. Станина является основанием и служит для монтажа всех основных узлов станка. По направляющим станины перемещаются каретка суппорта и задняя бабка. Передняя бабка имеет внутри коробку скоростей со шпинделем, на переднем конце которого закрепляется патрон или планшайба для установки, обрабатываемой заготовки. Суппорт предназначен для перемещения закрепленных в резцедержателе резцов в продольном, поперечном и угловом направлениях. Для перемещения инструмента суппорт имеет продольные, поперечные и верхние салазки (каретки). Коробка подач и гитара сменных зубчатых колес служат для налаживания станка на необходимую подачу или шаг нарезаемой резьбы. От коробки подач движение на суппорт поступает через ходовой винт, при нарезании резьбы, или через ходовой вал, когда необходимо осуществить движение продольной и поперечной подачи при обтачивании заготовок. Задняя бабка служит для поддержания свободного конца длинных заготовок с помощью вращающегося центра, а также для закрепления сверл и другого концевого инструмента. Она состоит из трех основных частей: корпуса, пиноли и плиты. Вращающийся центр или инструмент устанавливают в отверстие пиноли, имеющее инструментальный конус Морзе. Корпус задней бабки можно смещать в поперечном направлении для обтачивания конусных поверхностей (в нормальном состоянии смещение равно нулю). Современные токарные станки оснащены устройствами для ускоренной подачи суппорта, механизмом для быстрой остановки вращения шпинделя и автоматическим предохранительным выключателем подачи суппорта при перегрузке. На передней бабке станка помещены шильдики с указанием положения рукояток настройки частоты вращения шпинделя и подачи.

Задняя бабка служит для поддержания свободного конца длинных заготовок с помощью вращающегося центра, а также для закрепления сверл и другого концевого инструмента. Она состоит из трех основных частей: корпуса, пиноли и плиты. Вращающийся центр или инструмент устанавливают в отверстие пиноли, имеющее инструментальный конус Морзе. Корпус задней бабки можно смещать в поперечном направлении для обтачивания конусных поверхностей (в нормальном состоянии смещение равно нулю). Современные токарные станки оснащены устройствами для ускоренной подачи суппорта, механизмом для быстрой остановки вращения шпинделя и автоматическим предохранительным выключателем подачи суппорта при перегрузке. На передней бабке станка помещены шильдики с указанием положения рукояток настройки частоты вращения шпинделя и подачи.

ОБРАБОТКА ЦИЛИНДРИЧЕСКИХ И ТОРЦОВЫХ ПОВЕРХНОСТЕЙ

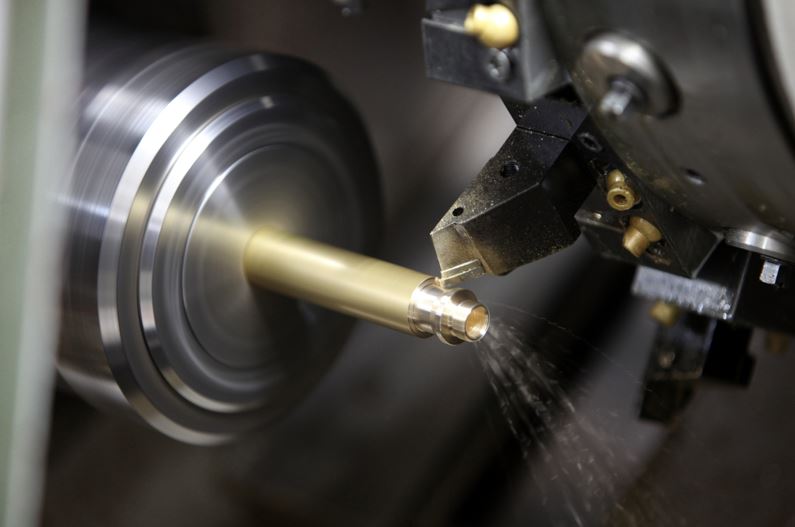

Обработка наружных цилиндрических поверхностей осуществляется при продольном перемещении проходного резца относительно вращающейся заготовки. Резец врезается в поверхностный слой материала с постоянной скоростью – скоростью подачи. Чем выше эта скорость при постоянных оборотах шпинделя, тем больше толщина стружки, выше производительность и больше величина силы резания и соответственно больше нагрузки на резец и на привод станка. Для настройки на определенный размер обтачиваемой цилиндрической поверхности используют метод пробных проходов.

Резец врезается в поверхностный слой материала с постоянной скоростью – скоростью подачи. Чем выше эта скорость при постоянных оборотах шпинделя, тем больше толщина стружки, выше производительность и больше величина силы резания и соответственно больше нагрузки на резец и на привод станка. Для настройки на определенный размер обтачиваемой цилиндрической поверхности используют метод пробных проходов.

Резец подводят к вращающейся заготовке до соприкосновения с обрабатываемой поверхностью, и момент соприкосновения замечают по появлению на заготовке едва заметной кольцевой риски. Затем резец отводят вправо за пределы заготовки продольным перемещением суппорта. Лимбовое кольцо устанавливают вначале в нулевое положение и поворотом рукоятки подают поперечные салазки суппорта по лимбу вперед на величину, несколько меньшую, чем требуется для получения окончательного размера. После этого ручной подачей обтачивают участок поверхности на длину 3 – 5 мм, отводят резец вправо и измеряют размер обточенного участка.

По данным измерения уточняют, на какое расстояние требуется дополнительно подать резец вперед. Этот размер устанавливают по лимбу и вновь обтачивают пробный участок. Когда резец окончательно установлен на размер, остальные заготовки партии обрабатывают с установкой резца по лимбу без пробных рабочих ходов.

Между винтом поперечных салазок и его гайкой всегда имеется некоторый люфт. Чтобы люфт не вызывал погрешности при установке резца по лимбу, рукоятку винта вращают только по часовой стрелке вправо, предварительно сделав один оборот против часовой стрелки.

Подрезание торцов заготовок заключается в выполнении приемов, предусмотренных в предыдущих упражнениях (установка заготовки, резца и настройка станка на требуемую частоту вращения шпинделя). Заготовку закрепить в патроне с вылетом из кулачков не более 40… 50 мм. Обработку выполнять подрезным резцом с углом ϕ = 90° или проходным отогнутым резцом с углом ϕ =45°. Обработку торца заготовки выполнять в такой последовательности: коснуться вершиной головки резца торца заготовки и отвести резец от заготовки на себя рукояткой поперечного суппорта; установить резец на требуемый размер срезаемого слоя (глубину резания или припуск по торцу), перемещая его влево, подать резец ручной поперечной подачей, уменьшая значение подачи при подходе вершины резца к оси заготовки. Для подрезки второго торца заготовки открепить заготовку, измерить ее длину, определить оставшийся припуск для обработки 2-го торца, закрепить заготовку в патроне другим концом. Переместить резец, отсчитывая перемещение по лимбу продольной подачи от торца заготовки, оставив 0,1 … 0,2 мм на окончательный проход.

Для подрезки второго торца заготовки открепить заготовку, измерить ее длину, определить оставшийся припуск для обработки 2-го торца, закрепить заготовку в патроне другим концом. Переместить резец, отсчитывая перемещение по лимбу продольной подачи от торца заготовки, оставив 0,1 … 0,2 мм на окончательный проход.

Подрезать торец путем перемещения резца к центру поперечной ручной подачей. Отвести резец от заготовки в исходное положение. По лимбу винта верхних салазок суппорта подать резец влево на оставшийся припуск и подрезать второй торец окончательно. При подрезке торцов проходным отогнутым резцом с углом ϕ= 45° предварительный проход выполнять перемещением резца от наружной поверхности заготовки к центру, окончательный проход — перемещением от центра к наружной поверхности заготовки. Прямолинейность торца заготовки после обработки проверить измерительной линейкой. Выпуклость торца не допускается.

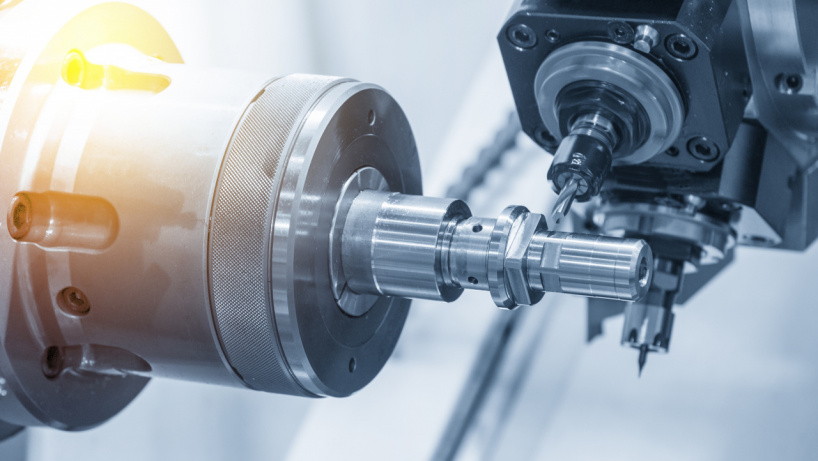

СВЕРЛЕНИЕ И РАСТОЧКА ОТВЕРСТИЙ

Обработку отверстий на токарных станках выполняют различными режущими инструментами, выбор которых зависит от заготовки, формы отверстия, точности и шероховатости поверхности отверстия. Заготовки крепят в шпинделе станка и сообщают им вращательное движение, а режущие инструменты — в пиноли задней бабки и сообщают им поступательное движение — подачу. В зависимости от формы и размеров заготовку крепят в трехкулачковом самоцентрирующемся патроне, в четырехкулачковом патроне, на планшайбе с помощью планок и болтов или другими способами. Обработку отверстий в сплошном металле заготовки производят спиральными сверлами. Спиральные сверла диаметром до 10 мм с цилиндрическим хвостовиком закрепляют в трехкулачковом сверлильном патроне, который устанавливают непосредственно в коническое отверстие пиноли задней бабки. Спиральные сверла с коническими хвостовиками устанавливают непосредственно в коническом отверстии пиноли задней бабки, а если конус сверла меньше конического отверстия пиноли, то с помощью одной или нескольких конических переходных втулок. Различают предварительное и окончательное сверление. При предварительном сверлении диаметр сверла подбирают меньше окончательного диаметра на размер припуска, оставленного для окончательной обработки.

Заготовки крепят в шпинделе станка и сообщают им вращательное движение, а режущие инструменты — в пиноли задней бабки и сообщают им поступательное движение — подачу. В зависимости от формы и размеров заготовку крепят в трехкулачковом самоцентрирующемся патроне, в четырехкулачковом патроне, на планшайбе с помощью планок и болтов или другими способами. Обработку отверстий в сплошном металле заготовки производят спиральными сверлами. Спиральные сверла диаметром до 10 мм с цилиндрическим хвостовиком закрепляют в трехкулачковом сверлильном патроне, который устанавливают непосредственно в коническое отверстие пиноли задней бабки. Спиральные сверла с коническими хвостовиками устанавливают непосредственно в коническом отверстии пиноли задней бабки, а если конус сверла меньше конического отверстия пиноли, то с помощью одной или нескольких конических переходных втулок. Различают предварительное и окончательное сверление. При предварительном сверлении диаметр сверла подбирают меньше окончательного диаметра на размер припуска, оставленного для окончательной обработки. После предварительного сверления может быть проведено рассверливание, т. е. сверление сверлом большего диаметра, зенкерование, развертывание или растачивание отверстия резцом. Выбор вида дальнейшей обработки зависит от точности обрабатываемого отверстия. Обработку центровых отверстий на торцовых поверхностях для установки заготовок в центрах станков осуществляют или последовательно сверлом и зенковкой, или за один прием комбинированным центровочным сверлом.

После предварительного сверления может быть проведено рассверливание, т. е. сверление сверлом большего диаметра, зенкерование, развертывание или растачивание отверстия резцом. Выбор вида дальнейшей обработки зависит от точности обрабатываемого отверстия. Обработку центровых отверстий на торцовых поверхностях для установки заготовок в центрах станков осуществляют или последовательно сверлом и зенковкой, или за один прием комбинированным центровочным сверлом.

Увеличение диаметра уже имеющегося в заготовке отверстия и придание ему необходимой формы (цилиндрической, конической, ступенчатой) с помощью расточных резцов называется растачиванием. Расточной резец, устанавливаемый в резцедержатель суппорта станка, должен иметь консольную часть, выступающую из резцедержателя на длину, большую длины растачиваемого отверстия заготовки. Геометрические параметры расточных резцов и элементы режимов резания при растачивании аналогичны этим параметрам при обтачивании цилиндрических заготовок проходными резцами.

Растачивание отверстий с уступами отличается от растачивания гладкого цилиндрического отверстия расточным упорным резцом тем, что обработку выполняют за несколько проходов. Длина стержня резца должна быть такой, чтобы можно было растачивать на полную глубину все ступенчатое отверстие, а поперечное сечение головки и стержня резца должно быть меньше малого диаметра ступенчатого отверстия. Если высота уступа менее 5 мм и растачивание большего диаметра выполняют за один проход (t

ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

Обработку конических поверхностей на токарных станках выполняют различными способами: поворотом верхней части суппорта; смещением корпуса задней бабки; поворотом конусной линейки; широким резцом. Применение того или иного способа зависит от длины конической поверхности и угла уклона конуса.

Обработка наружного конуса способом поворота верхних салазок суппорта целесообразна в тех случаях, когда необходимо получить большой угол уклона конуса при сравнительно небольшой его длине. Наибольшая длина образующей конуса должна быть несколько меньше хода каретки верхнего суппорта. Обработка наружного конуса способом смещения корпуса задней бабки удобна для получения длинных пологих конусов с малым углом уклона (3…5°). Для этого корпус задней бабки сдвигают в поперечном направлении от линии центров станка по направляющим основания бабки. Обрабатываемая заготовка закрепляется между центрами станка в поводковом патроне с хомутиком. Обработку конусов с помощью конусной (копировальной) линейки, закрепленной с задней стороны станины токарного станка на плите, применяют для получения пологого конуса значительной длины. Заготовку крепят в центрах или в трехкулачковом самоцентрирующем патроне. Резец, закрепленный в резцедержателе суппорта станка, получает одновременное перемещение в продольном и поперечном направлениях, в результате чего обрабатывает коническую поверхность заготовки.

Наибольшая длина образующей конуса должна быть несколько меньше хода каретки верхнего суппорта. Обработка наружного конуса способом смещения корпуса задней бабки удобна для получения длинных пологих конусов с малым углом уклона (3…5°). Для этого корпус задней бабки сдвигают в поперечном направлении от линии центров станка по направляющим основания бабки. Обрабатываемая заготовка закрепляется между центрами станка в поводковом патроне с хомутиком. Обработку конусов с помощью конусной (копировальной) линейки, закрепленной с задней стороны станины токарного станка на плите, применяют для получения пологого конуса значительной длины. Заготовку крепят в центрах или в трехкулачковом самоцентрирующем патроне. Резец, закрепленный в резцедержателе суппорта станка, получает одновременное перемещение в продольном и поперечном направлениях, в результате чего обрабатывает коническую поверхность заготовки.

Обработку наружного конуса широким резцом применяют при необходимости получения короткого конуса (l

Обработку внутренних конических поверхностей на токарных станках выполняют также различными способами: широким резцом, поворотом верхней части (салазок) суппорта, поворотом конусной (копировальной) линейки. Внутренние конические поверхности длиной до 15 мм обрабатывают широким резцом, главная режущая кромка которого установлена под требуемым углом к оси конуса, осуществляя продольную или поперечную подачу. Этот способ применяют в том случае, когда угол уклона конуса большой, а к точности угла уклона конуса и шероховатости поверхности не предъявляют высоких требований. Внутренние конусы длинней 15 мм при любом угле наклона обрабатывают поворотом верхних салазок суппорта с применением ручной подачи.

Внутренние конические поверхности длиной до 15 мм обрабатывают широким резцом, главная режущая кромка которого установлена под требуемым углом к оси конуса, осуществляя продольную или поперечную подачу. Этот способ применяют в том случае, когда угол уклона конуса большой, а к точности угла уклона конуса и шероховатости поверхности не предъявляют высоких требований. Внутренние конусы длинней 15 мм при любом угле наклона обрабатывают поворотом верхних салазок суппорта с применением ручной подачи.

Независимо от способа обработки конуса резец обязательно устанавливают точно по высоте центров станка.

НАРЕЗАНИЕ РЕЗЬБЫ НА ТОКАРНЫХ СТАНКАХ

Нарезание резьбы резцами производится на токарно-винторезных станках, имеющих ходовой винт с разъемной гайкой, гитару сменных колес, коробку подач и реверсивный механизм. На станке можно нарезать различные резьбы — наружные и внутренние, метрические и дюймовые, правые и левые, однозаходные и многозаходные, крепежные и грузовые; по форме профиля — треугольные, прямоугольные, трапецеидальные и др. Кроме того, на токарно-винторезных станках нарезают червяки. Перед нарезанием резьбы заготовку обтачивают (растачивают) до определенного диаметра, который должен быть несколько меньше наружного диаметра резьбы. Это объясняется наличием упругих и пластических деформаций, возникающих в материале заготовки, от чего наружный диаметр стержня увеличивается, а внутренний диаметр отверстия уменьшается. Выбор диаметра заготовки производится по специальным таблицам.

Кроме того, на токарно-винторезных станках нарезают червяки. Перед нарезанием резьбы заготовку обтачивают (растачивают) до определенного диаметра, который должен быть несколько меньше наружного диаметра резьбы. Это объясняется наличием упругих и пластических деформаций, возникающих в материале заготовки, от чего наружный диаметр стержня увеличивается, а внутренний диаметр отверстия уменьшается. Выбор диаметра заготовки производится по специальным таблицам.

Связан с Сайрусом Дюраном | Мотив банкноты: орнамент токарной работы, напоминающий длинную плоскую плетеную корзину

Ассоциируется с Сайрусом Дюраном | Мотив банкноты: украшение токарной работы, напоминающее длинную плоскую плетеную корзину | Метрополитен-музей ×Обрежьте изображение:

Отсканируйте свой QR-код:

С благодарностью создан с помощью ACNLPatternTool

Детали обложки

Используйте клавиши со стрелками для перемещения по вкладкам ниже и клавишу табуляции для выбора элемента

Заголовок:

Мотив банкноты: орнамент токарной работы, напоминающий длинную плоскую плетеную корзину.

Художник:

Связан с Сайрусом Дюраном (американец, 1787–1868)

Принтер:

Напечатано AB & C. Durand & Company (американская, работала в 1824–1832 гг.)

Принтер:

Отпечатано Durand, Perkins, and Company (Нью-Йорк)

Дата: ок. 1824–42 гг.

Середина: Гравюра, напечатанная оранжево-коричневыми чернилами; доказательство

Размеры: лист: 3 3/16 x 2 7/16 дюйма (8,1 x 6,2 см)

Классификация: Отпечатки

Кредитная линия: Дар Джозефа Вича Ноубла, 2002 г.

Регистрационный номер:

2002.

Узнайте больше об этом произведении

Хронология истории искусств

Похожие произведения искусства

- А. . и К. Дюран и компания

- Сайрус Дюран

- Чертежи и распечатки

- Гравировка

- Чернила

- Отпечатки

- Доказательства

- Из Северной и Центральной Америки

- Из США

- С 1800 по 1900 г. н.э.

Как делаются гравюры

Иллюстрированный объяснитель.

Как делаются рисунки тушью

Иллюстрированный объяснитель.

Обратная связь

Мы продолжаем исследовать исторический и культурный контекст предметов в коллекции The Met.

Рисунки и гравюры в The Met

Коллекция рисунков и гравюр Метрополитена — одна из самых полных и выдающихся в своем роде в мире — началась с подарка 670 работ от Корнелиуса Вандербильта, попечителя музея, в 1880 году.

Награда за дизайн и конкурс A’

| ||||||||

Премия и конкурс A’ Design Award and Competition нацелены на то, чтобы подчеркнуть превосходную квалификацию лучших дизайнеров, дизайнерских концепций и ориентированных на дизайн продуктов во всем мире во всех творческих дисциплинах и отраслях. | ||||||||

| ||||||||

Основная цель премии — создать рекламу, PR и рекламные возможности для победителей премии в области дизайна, поддерживая глобальную культуру дизайна, создавая стимулы для участников придумывать превосходные проекты для лучшего будущего. A’ Design Award и конкурсы организуются и присуждаются ежегодно и на международном уровне в самых разных категориях. Каждый год проекты, ориентированные на инновации, технологии, дизайн и креативность, награждаются премией A’ Award. В то время как реализованные проекты находят возможности для публикации, выхода на новые рынки и встречи с широким кругом покупателей для своих существующих продуктов, организация также помогает творческим умам и стартапам встречаться с деловыми людьми для реализации своих идей продукта. Премия и конкурс A’ Design Award и конкурс имеют очень хорошо разработанную методологию выбора лучших проектов с использованием строгих критериев оценки, процессов слепого оценивания, нормализации оценок, перекрестного сопоставления и многого другого, чтобы награждать только лучших дизайнеров и фирмы, которые действительно заслуживают особого признания. Логотип A’ Design Award & Competition, присуждаемый международными экспертами, пользуется доверием во всем мире и обозначает проверенное временем качество дизайна. Компании и дизайн-студии используют свою победу в конкурсе A’ Design Award как видимый символ в своих коммуникациях. Для потенциальных клиентов логотип лауреата премии A’ Design Award является ориентиром при поиске лучших дизайнов и креативных услуг на рынке. Узнайте о преимуществах здесь. Участие в конкурсе A’ Design Award & Competition демонстрирует стремление к инновациям, перепроектированию, переосмыслению и мужество сравнивать себя с другими в соревнованиях. Целью A’ Design Award является выделение, реклама и поддержка хорошего дизайна, а также предоставление победителям широкой и интенсивной рекламы, известности и престижа.

| ||||||||

| | ||||||||

| ||||||||

. Зарегистрировавшись, вы также получите некоторые преимущества, такие как включение вашего имени в список World Design Index.

. Зарегистрировавшись, вы также получите некоторые преимущества, такие как включение вашего имени в список World Design Index. A’ Design Awards — это главный ежегодный конкурс дизайна с участием жюри, который награждает лучших дизайнеров, архитекторов, инженеров, дизайн-студий, бренды и компании, ориентированные на дизайн, со всего мира, чтобы обеспечить им известность, известность и признание.

A’ Design Awards — это главный ежегодный конкурс дизайна с участием жюри, который награждает лучших дизайнеров, архитекторов, инженеров, дизайн-студий, бренды и компании, ориентированные на дизайн, со всего мира, чтобы обеспечить им известность, известность и признание.

Награда за дизайн. Ниже приведен список предметов, которые получают награду «A’ Design Prize». Нажмите на ссылку, чтобы узнать больше.

Награда за дизайн. Ниже приведен список предметов, которые получают награду «A’ Design Prize». Нажмите на ссылку, чтобы узнать больше. также :

также :