Радиально-сверлильный станок – конструкция, характеристики, фото

Радиально-сверлильный компактный станок, обладая даже небольшими габаритами и простотой конструкцией, позволяет решить множество задач, связанных с необходимостью получения отверстий в металлических деталях. Важным качеством является и универсальность подобного оборудования, которым оснащаются как небольшие ремонтные мастерские, так и производственные цеха крупных предприятий.

Радиально-сверлильный станок RD 60

Особенности использования станков

Технические возможности радиально-сверлильного станка позволяют выполнять с его помощью различные операции по обработке металла: сверление и рассверливание отверстий различного диаметра, зенкерование, нарезку резьбы, осуществляемую при помощи метчика.

Даже настольный станок данной категории можно оснащать различными рабочими инструментами, которые повышают его функциональность. Оснащенные такими инструментами, радиально-сверлильные станки дают возможность выполнять технологические операции, характерные для оборудования расточной группы.

Различные модели станков данной категории отличают их габариты и технические характеристики. Наиболее распространенными моделями оборудования радиально-сверлильной группы являются: 2М55, 2К52, 2А554, АС2532, 2Н55, 2532Л. Отличия каждой модели подобного оборудования, предназначенного для выполнения типовых работ по металлу, относятся к их мощности, а также к перечню технологических операций, которые они дают возможность осуществлять.

Универсальность, которой отличаются станки радиально-сверлильной группы, дает возможность успешно использовать их для осуществления ремонтных работ различной степени сложности. Функциональность оборудования данной категории определяется его конструкцией, которая может включать в себя различные системы и элементы.

Радиально-сверлильный станок 2А554

Конструктивные особенности станков

Станки радиально-сверлильной группы — это металлорежущее оборудование, используемое для обработки деталей, обладающих различной конфигурацией и геометрическими размерами, которые изготовлены из чугуна и стали, различных цветных металлов. Такие станки причисляют к оборудованию второго класса, если руководствоваться общепринятой классификацией технических устройств, предназначенных для обработки металла. Наиболее популярные модели оборудования радиально-сверлильной группы (2К52, 2М55, 2А554, АС2532, 2Н55 и 2532Л) позволяют осуществлять сверление отверстий, ось которых располагается под различными углами.

Технические возможности радиально-сверлильного станка позволяют выполнять на нем обработку поверхностей любого типа: цилиндрических, конических, резьбовых и торцевых. Настольный станок такой модели чаще всего используется для выполнения черновых, получистовых, а также чистовых технологических операций.

Основными инструментами, которыми оснащаются радиально-сверлильные станки, являются сверла, развертки, зенкера и резьбовые метчики. Для выполнения отдельных технологических операций на станок может быть установлен инструмент специального назначения.

Вышеперечисленные модели, получившие наибольшее распространение, преимущественно используются для обработки внутренних отверстий, которые могут иметь цилиндрическую и даже коническую форму. Детали, которые допускается обрабатывать на оборудовании данных моделей, могут иметь достаточно крупные габариты и неправильную геометрическую форму.

Конструктивные особенности радиально-сверлильных станков делают процесс обработки деталей на них простым и удобным. Деталь на таком станке фиксируется в специальном приспособлении. Конструкция оборудования обеспечивает плавное перемещение режущего инструмента по отношению к обрабатываемой поверхности.

Радиально-сверлильный станок с ЧПУ

Станки данной категории, в том числе и настольные, отличают высокие мощностные характеристики, что дает возможность выполнять на них обработку деталей, изготовленных из различных металлов, стальных заготовок в том числе. Станки радиально-сверлильной группы успешно используются для оснащения предприятий, работающих в различных отраслях промышленности, касается это также автомобиле- и самолетостроения.

Составляющие конструктивные узлы станков

Станки радиально-сверлильной группы, использующиеся на современных промышленных предприятиях, могут относиться к одному из четырех видов по своему конструктивному исполнению.

- Станки моделей 2К52 и 2М55 относятся к категории стационарного оборудования и используются для выполнения технологических операций общего назначения.

- В конструкции станков моделей 2532 и 2А554 присутствует специальная колонна, которая может перемещаться вдоль поверхности обрабатываемой детали, для чего используются специальные направляющие.

- Крупногабаритные станки моделей 2532Л и 2Н55 сами перемещаются вдоль поверхности заготовки, для чего их монтируют на рельсовые направляющие.

- Есть отдельные модели, которые устанавливаются непосредственно в зоне обработки. С помощью такого оборудования можно также выполнять чистовые работы, отличающиеся высокой степенью точности.

Чтобы эффективно и безопасно использовать любую модель данного оборудования, а не только радиально-сверлильный станок с ЧПУ, необходимо очень хорошо разбираться в его устройстве и иметь соответствующую квалификацию.

Конструкция любого станка данной категории, в том числе и настольного, обязательно содержит следующие элементы: надежное основание, на котором фиксируется обрабатываемая деталь, колонна цилиндрической формы, траверса и рабочая головка, в которой закрепляется режущий инструмент.

Колонна радиально-сверлильного станка, на которой фиксируется горизонтальная траверса, при необходимости может совершать вращательные движения. Траверса может перемещаться в горизонтальной плоскости, на данном элементе монтируется сверлильная бабка с рабочим шпинделем, в котором и закрепляется режущий инструмент.

Конструкция такого настольного станка проста и надежна, что становится понятно даже по фото. Это оборудование несложно обслуживать и подвергать требуемому ремонту.

Принципы работы станков

Коробка скоростей и регулировки рабочих передач, которыми оснащен каждый настольный станок радиально-сверлильной группы, располагаются в его сверлильной бабке. Рабочие органы, с помощью которых осуществляется управление работой станка, находятся на его лицевой панели. Обработка деталей на станках данной категории осуществляется за счет вращения режущего инструмента.

Радиально-сверлильный станок 2м57-2

Перед запуском оборудования в работу, используя специальные рукоятки, выставляются параметры скорости вращения инструмента и величина подачи. При выборе параметров обработки, выполняемой на станке радиально-сверлильной группы, учитывают целый ряд факторов: максимальный диаметр отверстия, которое может быть обработано на станке; максимальную величину перемещения шпинделя; номер присоединенного конуса, расположенного во внутренней части шпинделя; количество оборотов, которые может совершать шпиндель; количество ступеней, позволяющих регулировать частоту вращения шпинделя.

Та мощность, которой обладают станки радиально-сверлильной группы определенной модели, преимущественно зависит от параметров электродвигателя, использованного для его оснащения. Большое значение имеет и стоимость станка, которая зависит как от его технического состояния, так и от функциональных возможностей.

В процессе эксплуатации регулярно возникает необходимость в техническом обслуживании оборудования и его ремонте, выполнением которых должны заниматься только квалифицированные специалисты, обладающие достаточным опытом работы в данном направлении.

Станки радиально-сверлильной группы считаются очень надежным оборудованием, которое позволяет эффективно выполнять обработку деталей, изготовленных из различных металлов. К работе на станках данной категории допускаются специалисты, которые не только имеют соответствующую квалификацию, но и прошли инструктаж по соблюдению техники безопасности.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК [характристики, особенности работы]

Для выполнения широкого спектра самых разных задач используется [радиально-сверлильный станок], который активно используется как в небольших ремонтных цехах, так и на больших промышленных объектах для крупносерийного производства.

При помощи данного типа оборудования можно выполнять не только сверление и рассверливание и ремонт, но и зенкирование, развертывание, а также нарезку резьбы при помощи метчика.

Если дополнительно использовать самый разный специальный инструмент, то на оборудовании данного типа можно также выполнять некоторые функции, которые характерны для расточных станков.

Технические характеристики данного агрегата зависят от типа используемой модели.

Среди радиально-сверлильных станков на производствах достаточно часто используются 2м55, 2к52, а также 2а554, ас2532, 2н55 и 2532л.

Все модели, несмотря на то, что предназначены для выполнения однотипных работ, имеют между собой некоторые технические различия, которые главным образом относятся к мощности оборудования и типу выполняемых работ.

Следует отметить, что при помощи радиально-сверлильных устройств выполняется самый разный ремонт деталей различного назначения.

Радиально-сверлильныйнастольный станок состоит из самых разных элементов и систем, которые и обеспечивают выполнение им соответствующих задач по своему прямому назначению.

Особенности и технические характеристики устройства

Станки радиально-сверлильного типа относятся к металлорежущему классу оборудования и предназначены, главным образом, для механической обработки самых разных деталей, как из стали, так и из цветных металлов.

Данный настольный агрегат относится к оборудованию второго класса по принятой классификации всего металлорежущего оборудования.

Среди основных характеристик популярных моделей 2м55, 2к52, 2а554, ас2532, а также 2н55 и 2532л можно отметить возможность выполнять сверление под различными углами.

Видео:

Оборудование данного класса преимущественно используется при черновой, получистовой, а также чистовой обработке самого разного вида поверхностей, его характеристики соответствуют данному виду работ.

Настольный станок 2к52 и другие могут успешно работать как с цилиндрическими и коническими, так и с торцевыми и резьбовыми типами поверхностей различных видов металлов.

Основными рабочими инструментами оборудования данного класса являются сверла, зенкера, развертки, а также самые разные метчики.

Кроме этого, при выполнении специфических видов обработки может дополнительно использоваться и специальный инструмент.

Станки 2м55, 2к52, 2а554, ас2532, а также 2н55 и 2532л имеют отличительную особенность, которая заключается в том, что они, главным образом, предназначены для проведения обработки внутренних цилиндрических, а также конических поверхностей в тех деталях, которые имеют достаточно крупные размеры и неправильные формы.

Ремонт заготовок на станках радиально-сверлильного класса осуществляется максимально удобным способом.

Деталь, перед выполнением сверления, жестко раскрепляется на рабочем столе в специальном креплении.

При этом режущий инструмент плавно перемещается относительно плоскости самой обрабатываемой заготовки.

Настольный станок данного типа, вне зависимости от своей модели, имеет высокие характеристики по мощности, что дает возможность проводить обработку, в том числе и стальных поверхностей.

За счет своих функциональных возможностей, оборудование этого класса нашло широкое применение на самых разных типах производства, в том числе автомобилестроении и самолетостроении.

Устройство и конструктивные особенности

Радиально-сверлильные станки, относящиеся ко второй группе всех металлорежущих агрегатов, могут выполняться в четырех различных исполнениях.

Так, настольные станки 2м55 и 2к52 выпускаются в стационарном исполнении для общего применения.

Видео:

В свою очередь, устройства 2а554 и ас2532 дополнительно оснащены колонной, которая может при необходимости перемещаться по специальным направляющим вдоль поверхности заготовки.

Более крупные радиально-сверлильные агрегаты 2н55 и 2532л, в отличие от ас2532 или 2а554 перемещаются по специальному рельсовому пути.

Также есть станки, относящиеся к радиально-сверлильному классу, которые устанавливаются непосредственно на самой заготовке возле обрабатываемой плоскости.

Данные станки могут производить не только ремонт металлических заготовок, но и обрабатывать чистовые поверхности с высокой точностью.

Для того чтобы работать на радиально-сверлильных станках, необходимо иметь соответствующую квалификацию и хорошо знать устройство агрегата, а также соблюдать правила безопасности при работе на оборудовании этого класса и уметь производить мелкий ремонт и обслуживание.

Каждый настольный станок радиально-сверлильного класса обязательно состоит из жесткого основания, цилиндрической колонны, а также траверсы и сверлильной головки.

Именно на основании происходит фиксация детали, которая подлежит обработке.

К нему же крепится и вертикальная колонна, которая может осуществлять при необходимости заданное вращение. Горизонтальная траверса станка располагается непосредственно на колонне.

Она способна при необходимости перемещаться в горизонтальной плоскости. В свою очередь, на самой горизонтальной траверсе крепится сверлильная бабка под рабочий шпиндель.

Она осуществляет движение в горизонтальной плоскости по отношению к обрабатываемой заготовке. Шпиндель в радиально-сверлильных станках служит для фиксации рабочего инструмента.

Настольный агрегат данного типа достаточно прост в своем управлении. Достаточно легко производится и его обслуживание во время эксплуатации, а также при необходимости ремонт.

Работа и эксплуатация

В устройствах этого типа коробки скоростей и рабочих передач находятся в сверлильной бабке.

Соответственно и все основные органы в агрегатах 2м55, 2к52, 2а554, а также ас2532, 2н55 и 2532л располагаются непосредственно на ее лицевой поверхности.

Видео:

Основным движением, при котором осуществляется резания в устройствах данного класса, принято считать вращение используемого рабочего инструмента.

Необходимое вращательное движение он получает через передачу непосредственно от электродвигателя, который также обеспечивает при необходимости вспомогательное движение используемого рабочего инструмента.

Параметры заданной обработки перед началом работ выставляются с помощью специальных рукояток, расположенных на коробке передач.

Точно таким же образом происходит управление подачей. Основные рабочие характеристики агрегата описываются несколькими показателями.

В первую очередь, имеет значение условный диаметр максимального значения, который может быть обработан сверлом.

Также учитывается основной номер присоединенного конуса, который располагается внутри шпинделя.

Берется во внимание и наибольшее перемещение самого шпинделя.

В данных устройствах предусмотрен и различный диапазон совершаемых оборотов, при которых может вращаться шпиндель.

При эксплуатации станков сверлильного типа данного класса обязательно учитывается количество ступеней, отвечающих за рабочее вращение в шпинделе.

Видео:

На функциональные возможности станка оказывает большое влияние и мощность используемого электрического двигателя.

Стоит отметить и то, что на стоимость устройств из этой категории влияет, в первую очередь, функциональный набор, все его технологические возможности, а также техническое состояние.

Ремонт сверлильного станка должен проводиться профессиональными мастерами, которые хорошо разбираются в устройстве и принципе действия агрегатов этого класса.

При эксплуатации агрегата в обязательном порядке необходимо регулярно проводить его техническое обслуживание.

Это поможет продлить срок службы устройства и сделает его эксплуатацию безопасной.

Обязательным условием работы на устройствах этого класса является строгое соблюдение правил по технике безопасности, которые должен соблюдать каждый оператор.

В любом случае, настольный сверлильный станок этого класса считается надежным и достаточно функциональным оборудованием, при помощи которого можно производить качественную обработку различных металлических поверхностей.

rezhemmetall.ru

Радиально-сверлильный станок с ЧПУ

Радиально-сверлильный станок с числовым программным управлением принадлежит к числу довольно сложных устройств, обеспечивающих высокий уровень качества проведенных работ. Он необходим для создания разнообразных отверстий и внутренней резьбы, рассверливания и зенкерования. Работа на обычном станке требует от оператора опыта и определенных навыков, умения, внимания, концентрации и значительных физических усилий. Именно поэтому использование радиально-сверлильного станка с ЧПУ стало прекрасной заменой старому оборудованию и гарантией выполнения работ с высокой точностью.

Особенности агрегата

Использование радиально-сверлильного станка позволяет ускорить выполнение различных операций, связанных с созданием разного рода отверстий в деталях, изготовленных из металла. Это универсальное оборудование, которое, несмотря на малые габариты и простоту в обслуживании, позволяет добиться высокого уровня качества при выполнении операций, связанных со сверлением.

Оборудование с числовым программным управлением предназначено для создания сквозных или глухих отверстий в металлических заготовках и деталях. Основными составляющими станка являются:

- метчики для резьбы;

- сверла различных диаметров;

- развертки;

- зенкера.

Помимо перечисленных элементов, на станок может устанавливаться дополнительное оборудование. Однако наличие числового программного управления предусматривает использование специального компьютерного блока, в память которого вносят все нюансы предстоящей запланированной операции.

Особенность радиально-сверлильных станков заключается в возможности делать нужные отверстия под любым углом к поверхности детали. В таком случае вид каждого отдельного отверстия зависит от угла его оси.

Все необходимые данные вносят в память компьютера и выполнение запланированной операции возможно на высоком уровне качества и без применения ручного труда оператора.

Благодаря конструктивным особенностям станка, о наличии которых позаботились разработчики, обработке подлежат детали со сложной геометрией и нестандартными параметрами.

Устройство станка

Отверстия, обрабатываемые на этом станке, имеют цилиндрическую или даже коническую форму. Все детали надежно фиксируются, а инструменты, предназначенные для резки металла, плавно движутся в заданном направлении.

Радиально-сверлильные станки с ЧПУ могут быть крупногабаритными или иметь небольшие размеры и устанавливаться на рабочем столе. В любом отличаются все они характеристиками, что позволяет работать на них с деталями, изготовленными из самых разных металлов.

Конструктивные узлы

Существует 4 вида радиально-сверлильных станков, отличающихся по своим конструктивным особенностям и наличию в конструкции определенных узлов:

- Стационарное оборудование, на котором выполняются операции общего типа.

- Оборудование, оснащенное колонной, особенностью которой является способность перемещаться по установленным здесь направляющим вдоль поверхности обрабатываемой детали.

- Станки, отличающиеся особенно крупными габаритами, сами передвигаются в заданном направлении. Направляющими этим моделям служат специально смонтированные рельсы.

- Малогабаритные станки, устанавливаемые в зоне выполнения работ. Они предназначены для выполнения операций высокой точности.

Работа на станке, оснащенном числовым программным управлением, требует специальной подготовки и наличия большого количества знаний и умений.

Для работы с числовым программным управлением нужны определенные навыки и умения

Несмотря на наличие некоторых конструктивных особенностей, каждая модель имеет в своем оснащении основание, отличающееся высокой степенью надежности.

На нем фиксируется деталь. Цилиндрическая колонна радиально-сверлильного станка, на которой закреплена горизонтальная траверса, сделана таким образом, что может совершать вращательные движения.

Траверса перемещается в горизонтальной плоскости, но для выполнения операций по сверлению или созданию внутренней резьбы необходимо, чтобы в оснащении станка присутствовала сверлильная бабка с рабочим шпинделем. Именно шпиндель необходим для надежной фиксации инструмента для резьбы по металлу.

Такая конструкция довольно проста и заданная работа на стационарном оборудовании выполняется в короткие сроки с минимальной затратой физических сил.

ЧПУ сверлильный

Как работает агрегат?

Функциональность радиально-сверлильного станка зависит от качества его составляющих. Например, работа этого оборудования требует установки в сверлильной бабке коробки переключения скоростей и регулировки рабочих передач.

Все манипуляции, связанные с обработкой металлических деталей, выполняются благодаря точному и ритмичному вращению режущего инструмента.

На лицевой панели расположен своего рода центр управления станком и всеми выполняемыми операциями. От качества и особенностей электрического двигателя, которым оснащен радиально-сверлильный станок, зависит и его мощность. Однако параметры осуществляемой обработки зависят от различных факторов, в числе которых:

- диаметр создаваемого отверстия;

- наибольшее расстояние, на которое способен перемещаться шпиндель;

- номер конуса, который расположен во внутренней части шпинделя и присоединен к станку;

- количество ступеней, с помощью которых можно регулировать частоту вращения шпинделя;

- количество оборотов шпинделя.

Радиально-сверлильные станки относятся к числу сложного, но высокоэффективного и многофункционального оборудования.

Большинство таких станков используются на крупных предприятиях, а числовое программное управление значительно облегчает выполняемую работу по созданию различного диаметра отверстий в деталях самой сложной формы.

Преимущества станка с ЧПУ

Главная особенность радиально-сверлильного станка с числовым программным управлением – легкость и большая скорость обработки. Это возможно благодаря наличию комплекса оборудования, в состав которого входят системы:

- гидравлическая;

- механическая;

- электрическая.

Для создания станков используют различные металлы. Это может быть чугун или сталь высокой прочности. Процесс создания оборудования требует использования материалов, прошедших специальную обработку.

Присадочный станок предназначен для создания отверстий как сквозных, так и глухих. А оснащение его числовым программным управлением позволяет значительно ускорить производственный процесс, не снижаю уровень точности выполняемых операций.

Современные радиально-сверлильные станки, оснащенные числовым программным управлением – оборудование надежное, сверхточное, долговечное, многофункциональное.

Преимущества системы ЧПУ

У многих моделей станков увеличены размеры рабочей плиты, изменено в большую сторону число рабочих передач и встроенных скоростей шпинделя.

Все оказывает огромное положительное влияние на производительность труда, а блок ЧПУ заметно облегчает управление станком. Важно и то, насколько качественно обустроена система охлаждения. Для этого агрегаты оснащаются мощными моторами насосов.

При создании станка с ЧПУ использованы несколько схем, обеспечивающих эффективное управление и контроль производственного процесса. Например, управление вертикальным перемещением осуществляется благодаря наличию упоров и переключателей, записи программы на перфоленту или набору программы на штекерной панели.

Сегодня на производстве получили широкое распространение станки с ЧПУ, отличающиеся более сложной конструкцией. Их колонна способна выполнять полный поворот вокруг своей оси, а рабочая головка смонтирована на траверсе, способной перемещаться по вертикали.

Это доказывает, что современное оборудование, оснащенное числовым программным управлением не только упрощает выполнение привычных операций, но и гарантирует высокий уровень качества созданных деталей.

Видео: Радиально сверлильный станок

promzn.ru

257 станок радиально-сверлильный. Паспорт, схемы, характеристики, описание

Сведения о производителе радиально-сверлильных станков 257

Производителем радиально-сверлильных станков 257 является Одесский Завод Радиально-Сверлильных Станков, основанный в 1884 году.

C 1928 года Государственный Машиностроительный завод им. В. И. Ленина начал специализироваться на выпуске металлорежущих станков . Был освоен выпуск вертикально-сверлильных станков диаметром сверления до 75 мм.

В ноябре 1946 года заводом был выпущен первый радиально-сверлильный станок диаметром сверления 50 мм. Вслед за этими станками станкостроительный завод стал выпускать радиально-сверлильные станки диаметром сверления 75 и 100 мм, переносные сверлильные станки с поворотной головкой диаметром сверления до 75 мм, хонинговальные станки до диаметра 600 мм, станки глубокого сверления до диаметра 50 мм.

Станки производства Одесского Завода Радиально-Сверлильных Станков ОЗРСС

257 станок радиально-сверлильный. Назначение и область применения

Модель 257 радиально-сверлильного станка – первая модель серии. В последствии модель 257 была заменена на более совершенные – 2н57, 2М57, 2А576.

Станок радиально-сверлильный 257 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий нарезания резьбы метчиками, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения.

При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Станок предназначен для обработки отверстий диаметром до 75 мм, главным образом в крупногабаритных и тяжелых деталях, в условиях индивидуального и серийного производства.

Особенности конструкции радиально-сверлильного станка 257

Радиально-сверлильный станок 257 имеет двухколонную компоновку станочной части, что позволяет создать жесткую конструкцию узла, недопускающую смещение оси шпинделя при зажиме колонны. Специальный зажим колонны центрального типа создает тормозной момент, гарантирующий высокопроизводительное сверление.

Для поворота колонны требуется незначительное усилие на самом малом радиусе сверления, что также обеспечивает высокую производительность работы и снижает утомляемость оператора. Широкий диапазон чисел оборотов и подач шпинделя обеспечивает высокопроизводительную работу при любых сочетаниях обрабатываемых материалов, инструмента размеров и т. д.

Преселективное дистанционное электрогидравлическое устройство позволяет менять режимы с предварительным их набором.

Станок имеет механизм автоматического выключения при достижении заданной глубины сверления.

Уравновешивание шпинделя обеспечивается специальным противовесом, допускающим удобную регулировку с рабочего места в случае изменения массы инструмента.

Движения в станке:

- Движение резания — вращение шпинделя

- Движение подачи — прямолинейное поступательное перемещение шпинделя вдоль оси

- Вспомогательные движения:

- Ручное горизонтальное поступательное перемещение шпиндельной бабки по траверсе

- Механическое вертикальное поступательное перемещение траверсы по колонне и механический зажим траверсы на колонне

- Ручное вращение траверсы с колонной и шпиндельной бабкой относительно оси колонны

- Гидравлический зажим поворотной колонны и шпиндельной бабки на траверсе

- Гидравлическое управление станком

Принцип работы радиально-сверлильного станка 257

Обрабатываемая деталь или узел устанавливаются в зависимости от размеров либо на столе, либо на основании станка. Режущий инструмент закрепляется непосредственно в конусе шпинделя или при помощи патронов, оправок и других приспособлений.

В процессе обработки всего комплекса отверстий с параллельными осями деталь остается неподвижной, а совмещение оси режущего инструмента с осями обрабатываемых отверстий достигается поворотом траверсы с колонной и перемещением шпиндельной бабки вдоль траверсы. После совмещения осей производится зажим колонны и шпиндельной бабки на траверсе.

Для каждого перехода с помощью преселективного гидрофицированного механизма устанавливаются наивыгоднейшие скорость вращения шпинделя и величина подачи. Затем шпиндель вручную быстро подводится к обрабатываемому отверстию, после чего включается механическая подача, которая может быть автоматически отключена по достижении установленной глубины обработки.

Конструктивные особенности радиально-сверлильного станка 257

В приводе движения резания имеется двусторонняя многодисковая фрикционная муфта для включения, выключения и реверсирования вращения шпинделя, что облегчает управление станком, защищает привод станка от перегрузки при высоких числах оборотов шпинделя и улучшает динамику привода при нарезании резьбы метчиками.

Для предохранения привода резания от поломок при низких числах оборотов шпинделя на переборном валу коробки скоростей установлена вторая многодисковая фрикционная муфта.

Станок имеет преселективное гидрофицированное управление коробкой скоростей и коробкой подач. Это позволяет предварительно устанавливать режимы обработки, т. е. во время выполнения какого-нибудь перехода предварительно, без остановки станка, настроить механизм переключения на число оборотов шпинделя и величину подачи, которые требуются для выполнения следующего перехода. После остановки шпинделя для смены режущего инструмента и последующего включения пускового фрикциона станок автоматически перестаивается на выбранный режим.

В целях предохранения от поломок и перегрузок механизма подъема и опускания траверсы в приводе этого механизма установлена шариковая предохранительная муфта.

Габарит рабочего пространства радиально-сверлильного станка 257

Габарит рабочего пространства радиально-сверлильного станка 257

Посадочные и присоединительные базы радиально-сверлильного станка 257

Посадочные и присоединительные базы станка 257

Общий вид радиально-сверлильного станка 257

Фото радиально-сверлильного станка 257

Фото радиально-сверлильного станка 257

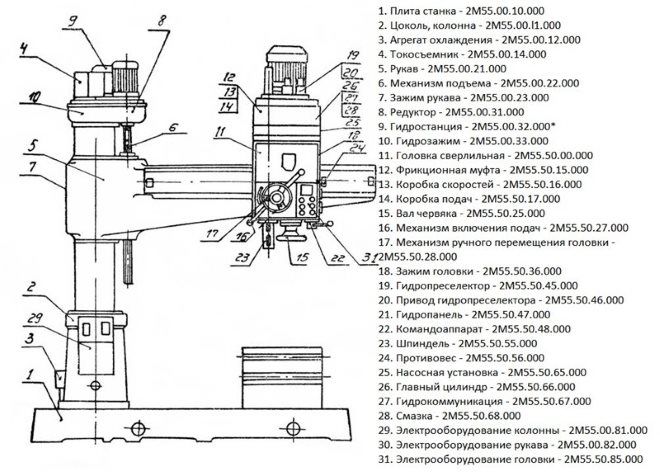

Расположение составных частей радиально-сверлильного станка 257

Расположение составных частей радиально-сверлильного станка 257

- А — неподвижная колонна;

- Б — полая поворотная колонна;

- В — привод гидрозажима колонны и шпиндельной бабки;

- Г — привод подъема, опускания и зажима траверсы

- Д — шпиндельная бабка;

- Е — траверса;

- Ж — стол;

- 3 — основание.

Спецификация составных частей сверлильного станка 257

- кнопка освобождения гидравлических зажимов колонны и шпиндельной бабки;

- грибок точной настройки глубины сверления;

- кнопка включения гидравлических зажимов колонны и шпиндельной бабки;

- рукоятка переключения с механического на точное ручное перемещение шпинделя;

- рычаг управления пусковыми фрикционами, тормозом и гидравлическим механизмом переключения скоростей и подач;

- крестовой переключатель;

- маховичок ручного перемещения шпиндельной бабки по траверсе;

- маховичок осевого точного ручного перемещения шпинделя;

- флажок включения и отключения лимба настройки глубины сверления;

- рукоятка быстрого ручного перемещения шпинделя и включения механической подачи шпинделя;

- диск предварительного выбора величины подачи;

- диск предварительного выбора числа оборотов шпинделя.

Кинематическая схема радиально-сверлильного станка 257

Расположение составных частей радиально-сверлильного станка 257

Кинематическая схема радиально-сверлильного станка 257. Смотреть в увеличенном масштабе

Движения в станке

- Движение резания — вращение шпинделя

- Движение подачи — прямолинейное поступательное перемещение шпинделя вдоль оси

- Вспомогательные движения:

- ручное горизонтальное поступательное перемещение шпиндельной бабки по траверсе;

- механическое вертикальное поступательное перемещение траверсы по колонне и механический зажим траверсы на колонне;

- ручное вращение траверсы с колонной и шпиндельной бабкой относительно оси колонны;

- гидравлический зажим поворотной колонны и шпиндельной бабки на траверсе;

- гидравлическое управление станком.

- Лоскутов В.В., Сверлильные и расточные станки, 1981, стр.56

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н.. Металлорежущие станки, 1988

Движение резания в радиально-сверлильном станке 257

Вращение от электродвигателя мощностью 7 кВт (рис. 61, а) передается зубчатыми колесами 43—37 валу I. На валу I свободно установлены шестерни 40 и 30, которые могут быть соединены с валом соответственно фрикционными муфтами Мф1 и Мф2 . Со ступицей шестерни 30 жестко связан барабан колодочного тормоза Тб.

При включении муфты Мф2 вал II получает вращение через шестерни 30—39—59 (прямое вращение шпинделя), а при включении муфты Мф1 — через колеса 40—56 (обратное вращение шпинделя). Валу III движение передается при выключенной муфте Mi (как показано на схеме) шестернями 16—45, а при включенной — колесами 35—26.

Далее вращение последовательно передается двойными подвижными блоками шестерен Б1, Б2 и Б3 переборному валику VI, который связан с сидящими на нем приводными шестернями 47 и 34 предохранительной фрикционной муфтой Mn1.

При выключенной кулачковой муфте М2 полый вал VII и соответственно шпиндель VIII получают высокий ряд чисел оборотов через колеса 47—37, минуя предохранительную муфту Мп1 . При включении муфты М2 колеса 47 и 37 выходят из зацепления, и вал VII и шпиндель VIII получают низкий ряд чисел оборотов через предохранительную муфту М п1 и шестерни 14—70.

Как видно из графика скоростей (рис. 61, б), вследствие совпадения ряда чисел оборотов шпиндель имеет только 22 различные скорости вращения. При прямом ходе максимальное число оборотов шпинделя в минуту nmax определяется из выражения

Движение подачи

Вращение от полого вала VII передается валу IX коробки -подач колесами 43—52. Два тройных подвижных блока шестерен Б4 и Б5 позволяют получить на валу XI коробки подач 9 скоростей вращения. Далее движение передается валу XIII либо непосредственно, когда включена кулачковая муфта М3, либо через перебор колесами 21—61 и 17—49.

Соосные валы XIII и XIV соединены кулачковой муфтой Мп2, являющейся одновременно предохранительной. От вала XIV через червячную передачу 1—50 вращение получает полый вал XV. На конце его закреплена шестерня 12, находящаяся в зацеплении с рейкой m=4 мм, нарезанной на шпиндельной гильзе Гш.

Червячное колесо 50 сидит на валу XV свободно и соединяется с ним фрикционно-зубчатой муфтой М4, которая управляется рукояткой Р. При перегрузке механизма подач колесо 50 останавливается, а червяк, продолжая вращаться, перемещается с валом XIV вниз и посредством шайбы, закрепленной на верхнем торце вала XIV, расцепляет предохранительную муфту Мп2. В исходное положение червяк возвращается под действием пружины П.

Как видно из графика подач (рис. 61, в), шпиндель имеет 18 различных величин подач от 0,04 до 2 мм/об.

Вспомогательные движения

Быстрые ручные перемещения шпинделя вдоль оси осуществляются рукоятками Р при выключенной муфте М4. Для этого рукоятки Р оттягивают на себя и поворачивают совместно с валом XV, от которого движение через реечную передачу сообщается гильзе со шпинделем. Точное ручное перемещение шпинделя вдоль оси производится маховиком Мх1, когда отключена кулачковая предохранительная муфта Мп2.

Автоматическое выключение механической подачи по достижении заданной глубины обработки производится упором У, который расцепляет фрикционно-зубчатую муфту М4. Грубая установка упора У на заданную глубину обработки осуществляется по делениям лимба Л. Тонкая установка производится по нониусу грибком Гр через червячную передачу 1—53.

Перемещение шпиндельной бабки по направляющим траверсы осуществляется вручную маховичком Мх2, вращение от которого через вал XVI (на схеме условно изогнут) и шестерню 12 передается реечному колесу 19. Последнее находится в зацеплении с закрепленной на траверсе рейкой m = 3 мм.

Вертикальное перемещение и зажим траверсы на поворотной колонне производится электродвигателем мощностью 2,8 кВт. Вертикальный ходовой винт XVIII с шагом 8 мм получает вращение от электродвигателя через редуктор с колесами 22—80 и 16—68. Шариковая предохранительная муфта Мп2 ограничивает предельную нагрузку на механизм подъема траверсы.

Закрепление поворотной колонны и шпиндельной бабки производится от отдельного гидромеханического привода. При включении установленного на колонне электродвигателя мощностью 0,5 кВт связанный с ним гидронасос Н подает масло в зависимости от направления вращения электродвигателя в правую или левую полость гидроцилиндра Ц. Для зажима масло подается в левую полость цилиндра. Тогда ллунжер Пр с рейкой перемещается вправо и через колесо 32, вал XIX и шестерню 20 поворачивает зубчатый сектор С3 с кулачками К. Последние, воздействуя на рычаги Рг, заклинивают трапецеидальные полукольца Пк между поворотной и неподвижной колоннами.

Одновременно с поворотом вала XIX посредством конической передачи 17—17 приводится во вращение вал XX и эксцентриковая втулка Э, связанная с валом скользящей шпонкой.

При повороте эксцентриковой втулки башмак Бк опускается вниз и, упираясь в направляющую траверсы, закрепляет шпиндельную бабку на траверсе.

Схема управления радиально-сверлильным станком 257

РСхема управления радиально-сверлильным станком 257

Схема управления радиально-сверлильным станком 257. Смотреть в увеличенном масштабе

Преселективное управление станком

Предварительный выбор режимов обработки производится механизмом настройки во время работы станка. Для установки нужного числа оборотов шпинделя вращают диск Дс (рис. 62), который связан с избирателем скоростей коническими передачами 19—19 и 19—38. Нужное положение золотника избирателя скоростей определяют по лимбу Лс, связанному с диском Дс коническими колесами 19—19 и двумя цилиндрическими передачами 56—16 и 9—63.

Аналогично по лимбу Лп устанавливается диском Дп заданная величина подачи шпинделя. От диска Дп вращение передается золотнику избирателя подач через тройную коническую передачу 29—29—29 и конические колеса 29—29, а лимбу Лп — непосредственно коническими колесами 29—29.

Гидропривод состоит из шестеренчатого насоса И, предохранительного клапана и аккумулятора. Насос подает масло из бака в аккумулятор, который накапливает необходимое количество масла для повышенных расходов и поддерживает с помощью пружины постоянное давление в системе около 12 ати. От аккумулятора масло поступает в главный золотник и на смазку элементов привода шпиндельной бабки.

Переключение блоков шестерен и кулачковых муфт коробки скоростей и коробки подач осуществляется рабочими гидравлическими цилиндрами. Двойные блоки шестерни Б1 и Б2, а также кулачковые муфты М1, М2 и М3 управляются двухпозиционными цилиндрами соответственно Ц4, Ц2, Ц5, Ц1 и Ц8 Тройные блоки шестерен Б4 и Б5 управляются трехпозиционными цилиндрами Ц6 и Ц7

Двойной подвижный блок шестерен Б3 в коробке скоростей хотя имеет только два рабочих положения, но управляется также трехпозиционным цилиндром Ц3. Это нужно для получения нейтрального положения блока, при котором шпиндель отключен от коробки скоростей и может вращаться от руки, что необходимо для выверки положения шпинделя при расточных операциях, при смене режущего инструмента и т. д.

Цилиндр Ц1 как и все остальные двухпозиционные цилиндры, состоит из собственно цилиндра, поршня Пн штока Ш и вилки Ва . Трехпозиционные цилиндры имеют более сложную конструкцию и питаются не от двух, а от четырех маслопроводов.

Переключение скоростей и подач, а также включение фрикционных муфт Mф1 и Мф2 осуществляется одним рычагом Р механизма управления. При наклоне из положения Стоп в направление стрелки а происходит переключение скоростей в соответствии с предварительным выбором. Поворотом рычага Р вниз (по стрелке в) включается фрикционная муфта Мф2 и шпиндель получает правое вращение; поворотом рычага Р вверх включается муфта Mф1 и шпиндель получает левое вращение. Схема гидроуправления станка на рис. 62 показывает момент окончания переключения скоростей.

Рычаг Р из положения Стоп наклонен в направлении стрелки а. При наклоне рычаг Р через кулису К повернет зубчатый сектор С1 и находящуюся в зацеплении с ним шестерню 34 со штангой Шт. Последняя посредством зубчатого сектора С2 и рейки m=1 мм переместила наружный плунжер Пр главного золотника в правое положение.

Как видно из схемы, при данном положении главного золотника масло из аккумулятора по маслопроводу 3 через отверстия в наружном плунжере Пр, центральную выточку внутреннего плунжера Пв и маслопровод 2 поступает в избиратель скоростей и из него в избиратель подач. В соответствии с заранее выбранными скоростями масло от избирателей направляется в рабочие цилиндры для переключения блоков и муфт.

Масло из тормозного цилиндра через центральную широкую выточку наружного плунжера Пр и маслопровод 5 поступает на слив. Тормоз при этом освобождается. Масло, находящееся в замедлителе и трубопроводе 6, отсечено.

При повороте рычага Р вверх или вниз для включения фрикционов связанная с валом рычага шестерня 28 через рейку m = 1,5 мм, гильзу Г и пружину П перемещает вдоль своей оси штангу Мт, которая вилкой Вк и производит включение фрикционных муфт.

Вначале штанга Шт, связанная с поршнем Пз замедлителя, перемещается медленно, так как масло из одной полости главного цилиндра замедлителя в другую протекает по канавке г с малым поперечным сечением. Это необходимо для медленного вращения привода в момент окончания переключения блоков и кулачковых муфт.

При дальнейшем перемещении штанги вилка Вк своим скосом нажмет на рычаг Рг и переместит внутренний плунжер Пв влево. Тогда масло из маслопровода 3 через правую выточку плунжера Пв, и маслопровод 6 поступит к золотнику 33 и переместит его в верхнее крайнее положение, соединив обе полости цилиндра замедлителя. Это позволит быстро закончить включение фрикциона.

При установке рычага Р в положение Стоп наружный и внутренний плунжеры главного золотника передвинутся совместно влево на величину д. Тогда масло от аккумулятора по маслопроводу 3 через центральную широкую выточку наружного плунжера Пр поступит в тормозной цилиндр Цт, а через маслопровод 4 – в избиратель скоростей и от него только пойдет в один трехпозиционный рабочий цилиндр Ц3, установив блок Б3 в среднее нейтральное положение. В этом положении привод будет заторможен, а шпиндель отключен от коробки скоростей.

257 станок радиально-сверлильный. Видеоролик.

Технические характеристики сверлильного станка 257

| Наименование параметра | 2М57 | 2Н57 | 257 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 75 | 75 | 75 |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500..2000 | 2000 | 500..2000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1500 | 1800 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 400..2000 | 1750 | 600..1750 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1100 | 900 | |

| Скорость вертикального перемещения рукава по колонне, м/мин | 0,75 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 450 | 450 | |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | |

| Размер поверхности плиты (ширина длина), мм | 1630 х 2020 | 1630 х 2020 | |

| Шпиндель | |||

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 6 | Морзе 6 | Морзе 6 |

| Частота прямого вращения шпинделя, об/мин (Количество скоростей шпинделя) | 12,5..1600 (22) | 12,5..1600 (22) | 11,2..1400 (22) |

| Пределы рабочих подач на один оборот шпинделя, мм/об (Число подач шпинделя) | 0,063..3,15 (18) | 0,063..3,15 (18) | 0,04..2 (18) |

| Перемещение шпинделя на одно деление лимба, мм | 1 | ||

| Перемещение шпинделя на оборот лимба, мм | 150 | ||

| Наибольший допустимый крутящий момент, кгс*см | 14000 | ||

| Наибольшее усилие подачи, кН | 32 | ||

| Зажим вращения колонны | |||

| Зажим рукава на колонне | |||

| Зажим сверлильной головки на рукаве | |||

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 5 | ||

| Электродвигатель привода главного движения, кВт | 7,5 | 7 | 7 |

| Электродвигатель привода перемещения рукава, кВт | 3,0 | ||

| Электродвигатель привода гидрозажима колонны, кВт | 0,5 | ||

| Электродвигатель привода гидрозажима сверлильной головки, кВт | 0,8 | ||

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | ||

| Суммарная мощность установленных электродвигателей, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 3500 х 1630 х 3780 | 3620 х 1550 х 3875 | |

| Масса станка, кг | 10500 | 6500 |

Список литературы:

Связанные ссылки

Каталог-справочник радиально-сверлильных станков

Паспорта к радиально-сверлильным станкам и оборудованию

stanki-katalog.ru