Режимы резания для фрезы при обработке металлов на станках с ЧПУ

Возможно, вы уже задавались вопросом расчёта режимов резания, но при этом продолжали ломать фрезы и не понимать, что происходит? Почему так? Почему, например, вы уменьшаете подачу, а фреза всё равно работает в неправильном режиме? Звенит, издает нехарактерный звук и, как результат, быстро тупится и ломается. В этой статье вы найдете ответы на интересующие вас вопросы:

- Почему не стоит полагаться на режимы резания из каталогов

- Какие параметры входят в расчёт режимов резания

- Как назначать обороты и подачу по внешнему виду инструмента

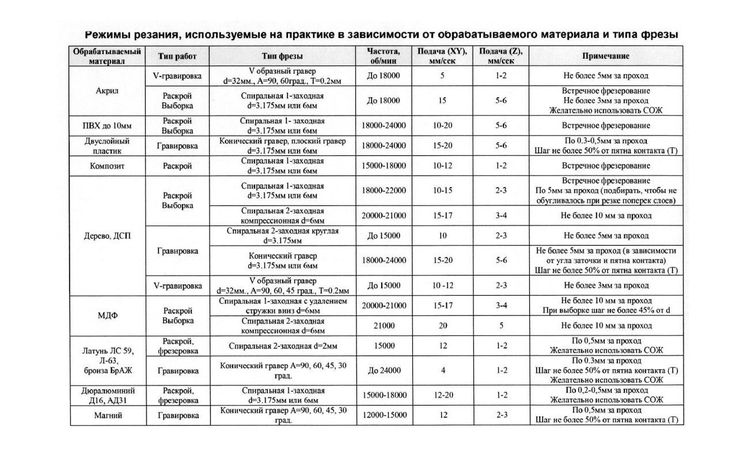

- Как работать с различными материалами

- Какой методики расчёта режимов резания придерживаться

Сразу оговорюсь, что в начале статьи будет некоторая вводная информация, предназначенная для общего понимания. Рекомендую читать все по порядку, чтобы не только пользоваться методикой расчёта режимов резания, но и понимать, что откуда берется, и почему именно так. Данная статья в первую очередь рассказывает о расчёте режимов резания для ЧПУ станков, так как на них нет возможности «пощупать» усилие в процессе работы, как это делают на универсальных станках. На ЧПУ оборудовании нужно изначально назначать правильный режим, и только потом вносить небольшие коррективы в пределах ±20%.

Данная статья в первую очередь рассказывает о расчёте режимов резания для ЧПУ станков, так как на них нет возможности «пощупать» усилие в процессе работы, как это делают на универсальных станках. На ЧПУ оборудовании нужно изначально назначать правильный режим, и только потом вносить небольшие коррективы в пределах ±20%.

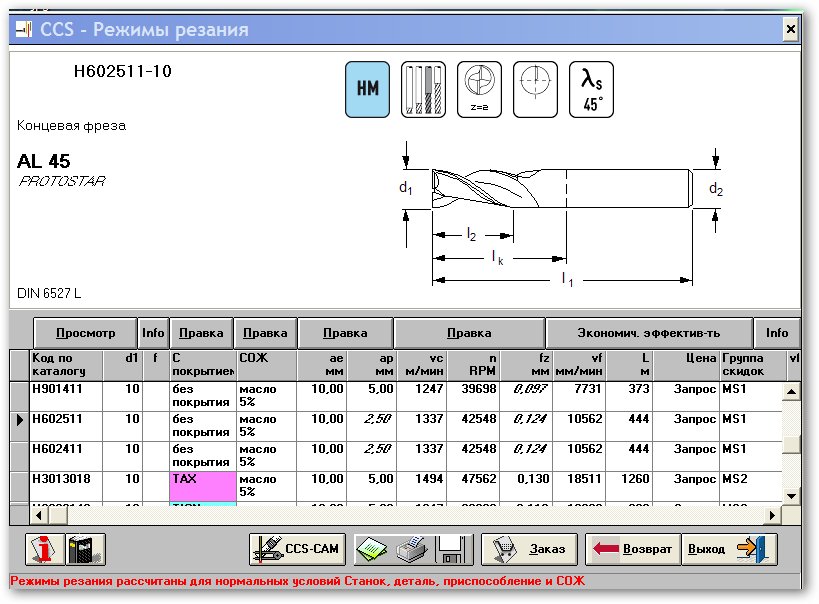

Режимы резания из каталогов.

Мы часто слышим вопрос от наших клиентов: «Какие обороты и подачу поставить на ту или иную фрезу?» Можно ответить кратко: «Посмотрите по каталогу производителя!» Но к сожалению, это не является правильной рекомендацией по нескольким причинам:

- Продавец зачастую завышает режимы резания на свою продукцию на 20-40%, чтобы иметь конкурентное преимущество перед другими поставщиками.

- Продавец в большинстве случаев не имеет практического опыта работы с режущим инструментом и различными материалами.

- И самое главное – когда вы соберетесь фрезеровать, каталога под рукой не окажется, а интернет предательским образом отключится!

На что тогда полагаться? На методику расчёта режимов резания, которую мы для вас подготовили! Она является результатом личного опыта работы на фрезерных ЧПУ станках с различными материалами. Возможно, что полученные режимы будут не самыми выигрышными в плане времени обработки, но они точно сохранят ваш инструмент и позволят работать в безопасном для него режиме, что наиболее важно для начинающих операторов ЧПУ!

Возможно, что полученные режимы будут не самыми выигрышными в плане времени обработки, но они точно сохранят ваш инструмент и позволят работать в безопасном для него режиме, что наиболее важно для начинающих операторов ЧПУ!

Параметры режимов резания.

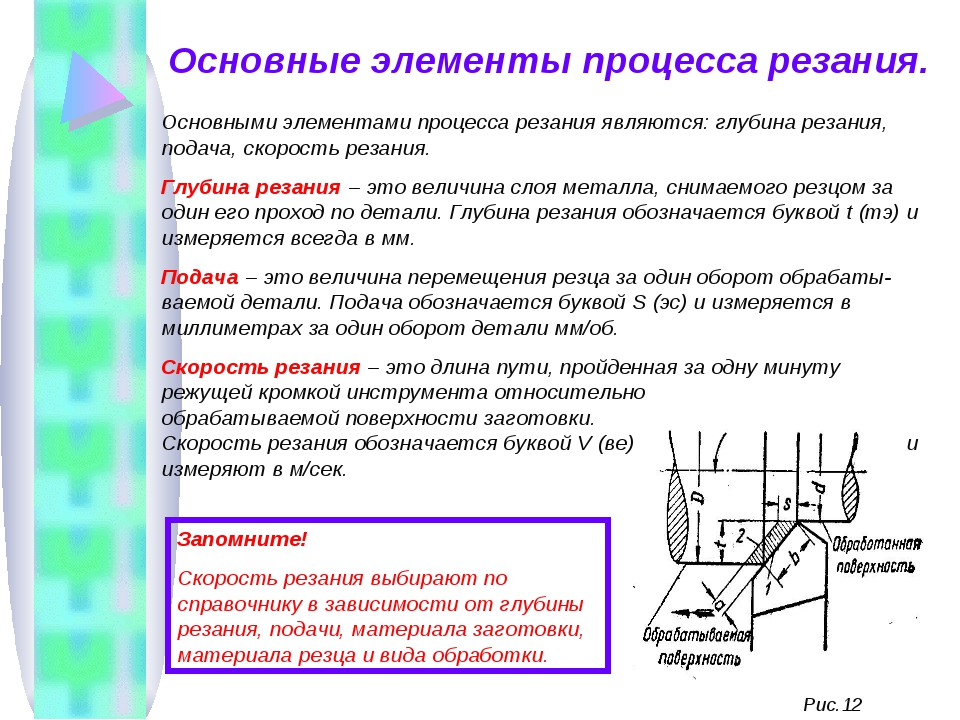

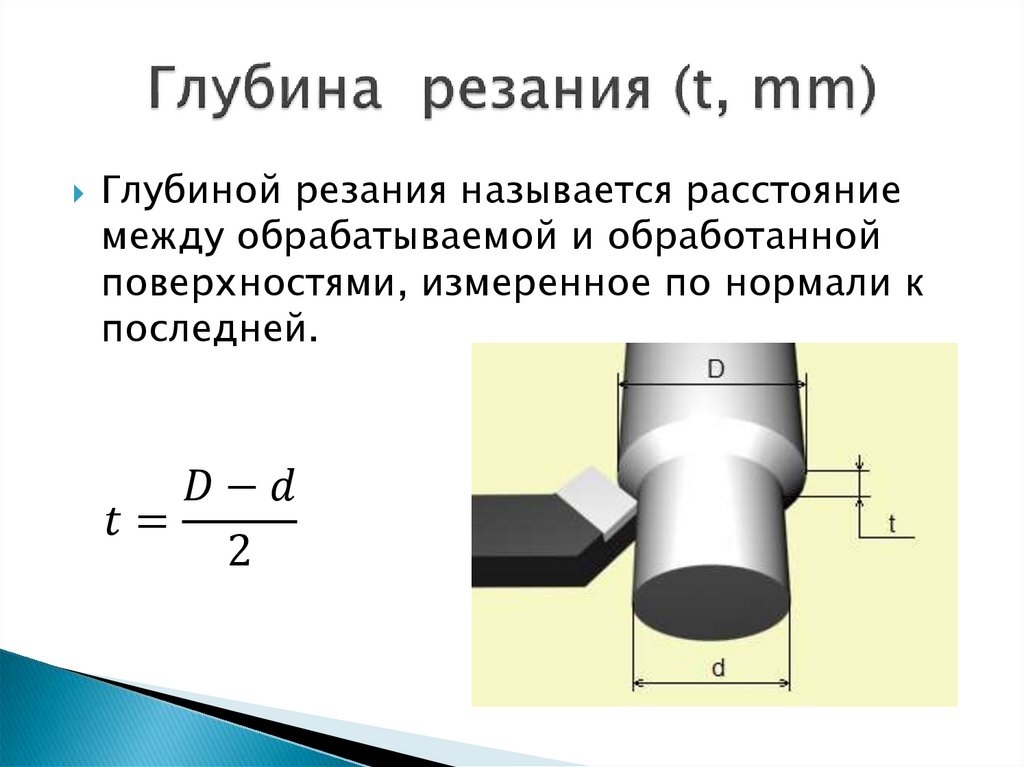

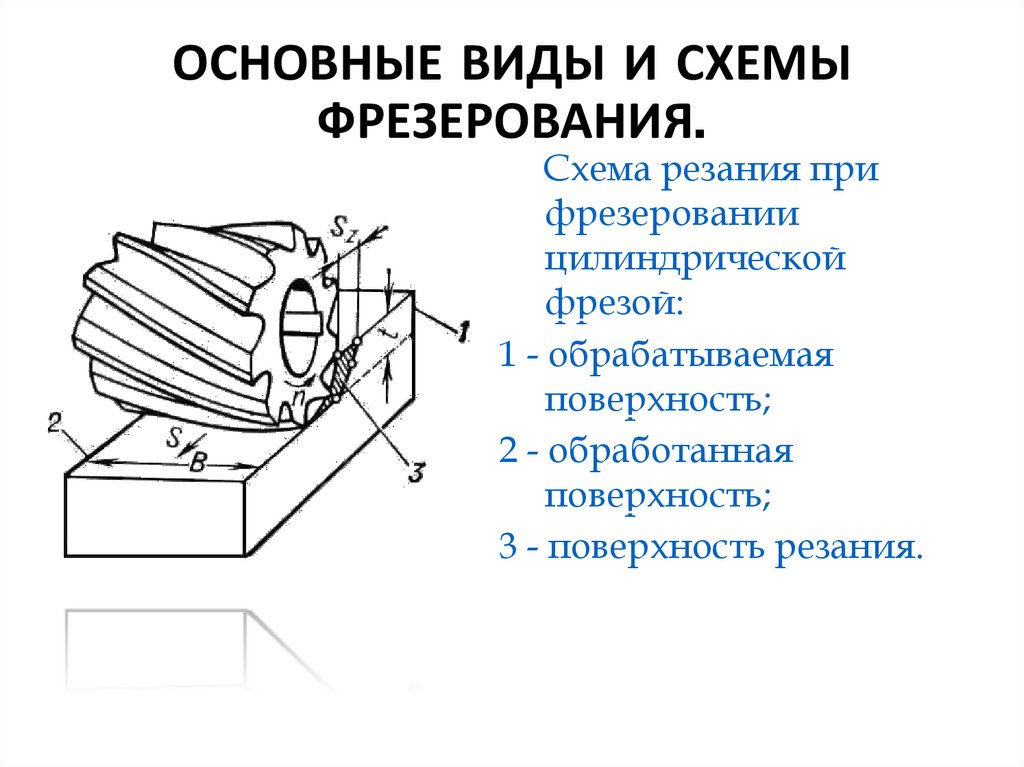

Как видно из рисунка, в режимы резания для фрезы входит 3 параметра:

- S – обороты (частота вращения шпинделя)

- F – подача (скорость, с которой движется инструмент)

- P – величина съема (слой материала, срезаемый фрезой)

Это именно та последовательность, с которой мы производим расчёт режимов резания для фрезы – далее будем её придерживаться. Данные буквенные обозначения используются в том числе и в самой программе на ЧПУ станок. Например, чтобы включить шпиндель на 1500 об/мин по часовой стрелке, мы записываем в программу «S1500 M3». Или, чтобы сделать проход вправо на 50 мм с подачей 300 мм/мин, мы пишем в программе «G1 X50 F300».

Внешний вид инструмента.

Дадим краткую характеристику фрез по внешнему виду, которую следует учитывать при расчёте режимов резания. Рассмотрим три примера:

Данная фреза имеет острые режущие кромки, большой угол завивки винтовой канавки, она 2-х зубая и не имеет покрытия. Все эти факторы свидетельствуют о том, что перед нами инструмент, идеально подходящий для фрезерования цветных металлов, а также вязких материалов (меди, пластиков), которые подвержены сильному нагреву и оплавлению в процессе резания. Такая фреза хорошо подходит для чистовых обработок с небольшими усилиями резания, но не подходит для сталей и черновых обдирок заготовок с большими съёмами.

Данные фрезы имеют более тупые углы заточки режущих кромок, они 4-х зубые (более жесткие) и имеют слой покрытия, уменьшающего трение и увеличивающего твёрдость поверхностного слоя. Всё это свидетельствует о том, что этот инструмент идеально подходит для обработки сталей, они достаточно прочные для работы с большими подачами, подходят в том числе и для черновых обдирок, при этом позволяют достичь хорошей чистоты поверхности..thumb.jpg.aea2d2fc8a11ecc9f66d1f36b970d6a2.jpg)

На этом рисунке мы видим составную фрезу, состоящую из корпуса и твердосплавных пластинок. Как правило, такие фрезы имеют диаметр от 20 мм и более, так как цельный твердосплавный инструмент такого размера становится экономически не выгодным. Предназначение и поведение данных фрез зависит от установленных на них пластинок. Если пластинки без покрытия (блестящие) и имеют остро заточенные режущие кромки, значит, они предназначены для обработки цветных металлов. Если пластинки имеют покрытие и на ощупь кажутся тупыми, то они предназначены для сталей. По опыту использования, покрытие «золотистого» цвета хорошо подходит под нержавеющие стали, а покрытие черного цвета – под обычные конструкционные стали. Фрезы с твердосплавными пластинками «любят» большие подачи.

Вывод: не обязательно заглядывать в каталог или на сайт производителя режущего инструмента и искать у них калькулятор расчёта режимов резания – учитесь идентифицировать фрезы по их внешнему виду. Разновидностей не так много.

Особенности работы с различными материалами.

Здесь мы не будем вдаваться в подробности, а просто дадим список распространённых материалов и опишем особенности работы с ними. Список составлен по принципу от легкообрабатываемых (некапризных) материалов к более сложным.

- Пластики (модулан, капролон, фторопласт) – наиболее легкообрабатываемые материалы. Можно обрабатывать как на высоких, так и на низких оборотах, как с высокими, так и с низкими подачами. На инструмент действуют небольшие силы резания, можно давать большое заглубление. Обращать внимание нужно только на оплавление материала и в случае нагрева снижать обороты.

- Цветные металлы (дюраль, латунь, бронза) – также очень легко обрабатываемые материалы. Обрабатываются на высоких скоростях, стружка сходит легко, не перегреваются, на инструмент действуют небольшие силы резания. Можно обрабатывать без СОЖ (смазочно-охлаждающая жидкость). Режимы резания можно корректировать в большом диапазоне без боязни повредить инструмент.

- Медь, алюминий (мягкие алюминиевые сплавы типа АМГ) – всё то же самое, что и для цветных металлов, но с одной особенностью. В случае превышения скорости происходит резкий нагрев и оплавление материала, что моментально забивает фрезу – она перестаёт резать и сразу ломается. Для предотвращения этого явления нужно применять СОЖ.

- Конструкционные стали – для них обязательно применение фрез именно под стали с 3/4-мя зубьями и желательно с покрытием. Обработка ведется легко, если станок имеет достаточную жёсткость. Для сталей не стоит применять большие обороты, а также не стоит сильно снижать подачу, так как в этом случае фреза не режет материал, а «зализывает», что приводит к нагреву и ухудшению качества обрабатываемой поверхности. Величина снимаемого материала одним зубом (подача на зуб фрезы) должна быть достаточной.

- Нержавеющая сталь, титановые сплавы – наиболее капризные материалы в обработке. Требуют применения специального инструмента, подходящего для обработки этих материалов.

Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы.

Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы.

Методика расчётов режимов резания при фрезеровании.

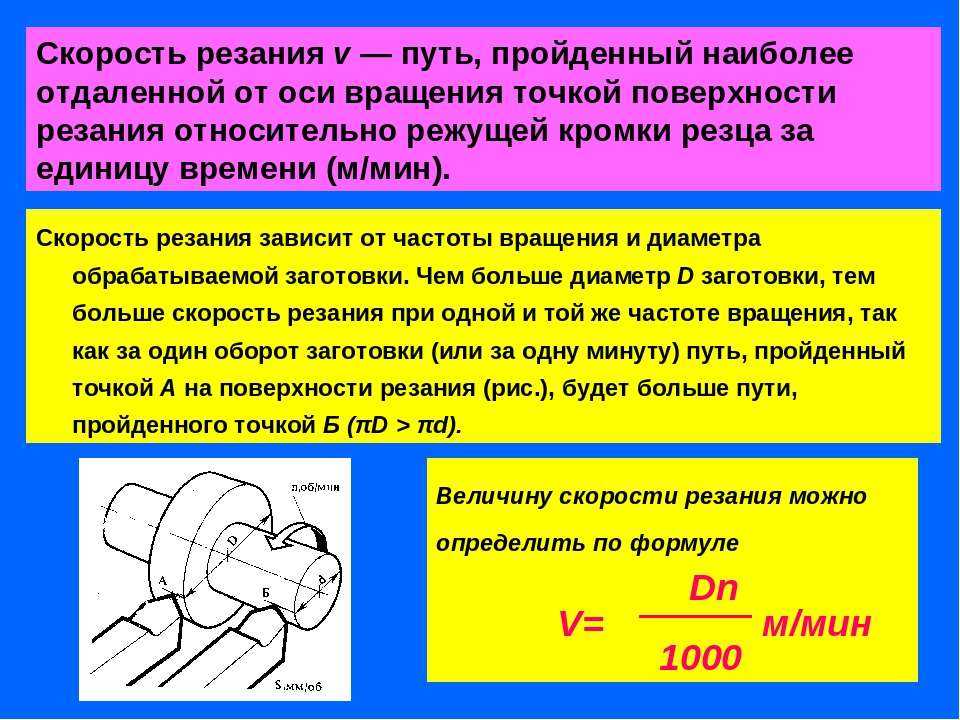

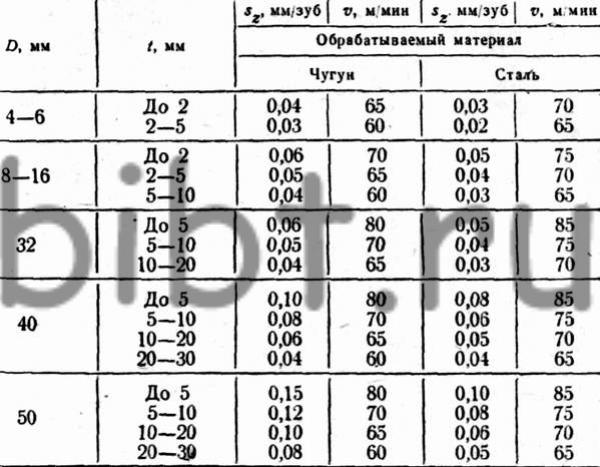

1. Определяемся с первым параметром – оборотами фрезы (S).

Обороты рассчитываются исходя из оптимальной скорости резания для того или иного материала. Скорость резания – это не обороты! Это скорость, с которой режущая кромка движется относительно материала в метрах в минуту. Скорость резания – это отправная величина для расчёта, но не конечное знание оборотов, которое нам нужно. Условно разделим материалы на цветные металлы и стали, а фрезы на монолитные и с пластинками. Привожу рекомендуемые (подобранные опытным путем) скорости резания.

Монолитные:

- Цветные металлы 120-160 м/мин

- Стали 60-100 м/мин

С пластинками:

- Цветные металлы 180-220 м/мин

- Стали 120-160 м/мин

Формула расчёта скорости резания выглядит так:

Но нас всё-таки интересуют обороты, поэтому выразим S и получим формулу расчёта оборотов шпинделя:

где:

- S – обороты шпинделя (об/мин)

- V – скорость резания (м/мин)

- D – диаметр фрезы (мм)

Точности тут не требуется, полученные обороты можно округлять в любую сторону. Также стоит оговориться, что если Ваш станок не выдает высокие обороты, то не стоит беспокоиться – ставьте те, которые выдает, и работайте. Просто это будет немного медленнее, чем могло бы быть, так как подача будет напрямую зависеть от оборотов – чем меньше обороты, тем меньше будет подача.

Также стоит оговориться, что если Ваш станок не выдает высокие обороты, то не стоит беспокоиться – ставьте те, которые выдает, и работайте. Просто это будет немного медленнее, чем могло бы быть, так как подача будет напрямую зависеть от оборотов – чем меньше обороты, тем меньше будет подача.

Исходя из этих параметров, можно составить таблицу с рекомендациями оборотов для наиболее распространённых диаметров фрез.

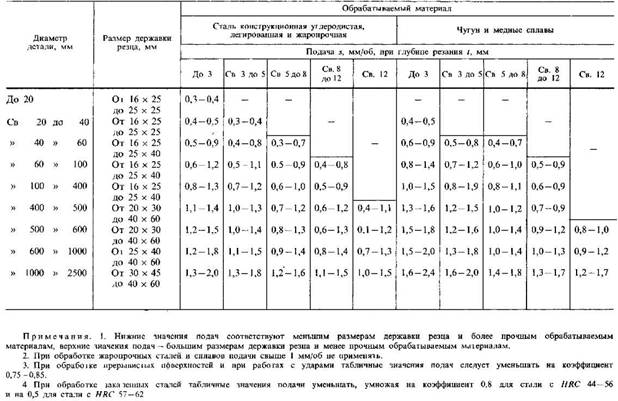

2. Определяемся со вторым параметром – подачей (F).

В первую очередь это актуально для концевых монолитных фрез, так как они наиболее подвержены поломке в случае завышения или занижения скорости подачи. Для фрез с твердосплавными пластинками подачу можно брать исходя из расчёта 0.1-0.2 мм на зуб. При этом подача 0.1 мм на зуб будет идеальна для инструмента небольшого диаметра (20-30 мм), а 0.2 мм стоит применять только для более крупных фрез (от 40 мм в диаметре и более).

Для определения скорости подачи воспользуемся простой формулой:

где:

- F – подача (мм/мин)

- D – диаметр фрезы (мм)

- K – коэффициент 0.

006-0.008

006-0.008 - N – количество зубьев фрезы

- S – обороты (об/мин)

Поясняю:

Умножая диаметр инструмента на коэффициент k, мы получаем допустимую подачу на один зуб фрезы. Например, возьмем инструмент диаметром 8 мм – у нас получится 8*0.007 = 0.056 мм/зуб. Если один зуб фрезы будет снимать меньше, то может произойти «зализывание» материала, нагрев и поломка. Если на один зуб будет приходиться больше, то возможна поломка фрезы из-за значительного увеличения сил резания. Далее, подачу на один зуб фрезы мы умножаем на количество зубьев (например, 3 зуба), получаем: 0.056*3 = 0.168 мм/об. Это тот путь фрезы, который она будет проходить за один оборот. Нам остаётся только умножить это значение на ранее выбранные исходя из обрабатываемого материала обороты, и готово! 0.168*5600 = 940 мм/мин.

Таким образом, для обработки цветных металлов 3-х зубой фрезой диаметром 8 мм нам необходимо поставить на нее 5600 об/мин и подачу около 900 мм/мин. Вот и весь расчёт!

Вот и весь расчёт!

3. Определяемся с третьим параметром – величиной съёма (P).

Или, другими словами, глубиной фрезерования. Тут всё просто, достаточно придерживаться правила: 1/3 от диаметра инструмента. Например, для фрезы диаметром 6 мм мы выберем величину съёма 2 мм, а для инструмента диаметром 12 мм допустимая глубина фрезерования составит уже 4 мм.

Но есть и нюансы:

- Если вы работаете только краем фрезы, то глубину фрезерования можно значительно увеличивать. Например, при использовании новомодного высокоскоростного фрезерования инструмент входит в материал на всю глубину режущей кромки, при этом величина перекрытия составляет всего около 5%.

- Если вы работаете с труднообрабатываемыми материалами, то правило 1/3 от диаметра может быть губительным для инструмента, возможно величину съёма придется значительно уменьшить.

- Если у вас скоростной шпиндель и нет возможности поставить на инструмент малые (расчётные) обороты, то ставьте больше, которые станок в состоянии выдать.

Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки.

Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки. - Если у вас недостаточно жёсткий станок, то забудьте про большие съёмы по глубине в принципе. Самым оптимальным будет съём по 0.5-1 мм при рабочем диаметре фрезы не более 6 мм.

Заключение:

Для расчёта режимов резания при фрезеровании действуйте следующим образом:

- Определитесь с обрабатываемым материалом и внимательно осмотрите фрезу.

- Выберите из таблицы подходящие для нее обороты исходя из материала, типа фрезы и её диаметра.

- По формуле расчёта режимов резания посчитайте необходимую подачу. Для труднообрабатываемых материалов выбирайте коэффициент 0.006, а для легкообрабатываемых – 0.008.

- Определитесь с глубиной фрезерования, учитывая наши рекомендации.

Задача для закрепления:

– необходимо фрезеровать паз шириной 10 мм на глубину 6 мм

– концевой 3-х зубой фрезой диаметром 10 мм

– обрабатываемый материал: сталь

Ответ:

S (обороты) = 2500 об/мин

Кол-во проходов = 2

P (съём) = 3 мм

F (подача) = 525 мм/мин

особенности выбора режимов и формулы их расчета

- Главная >

- Блог >

- Резание при фрезеровании: особенности выбора режимов и формулы их расчета

04. 10.2022

10.2022

Механическая обработка

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Суть процесса фрезерования

- Этапы металлообработки при фрезеровании

- Скорость резания при фрезеровании

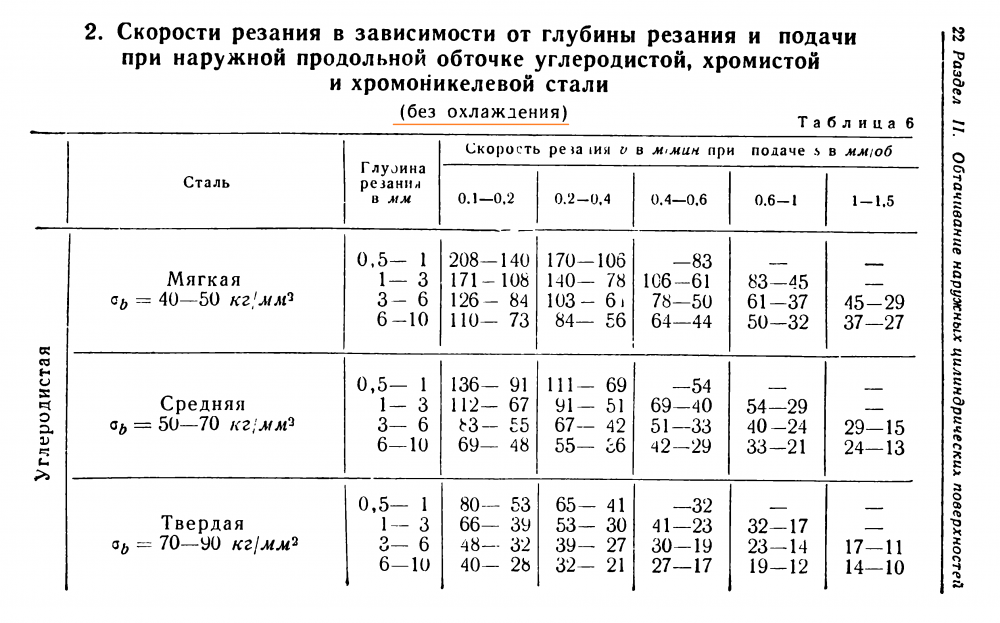

- Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

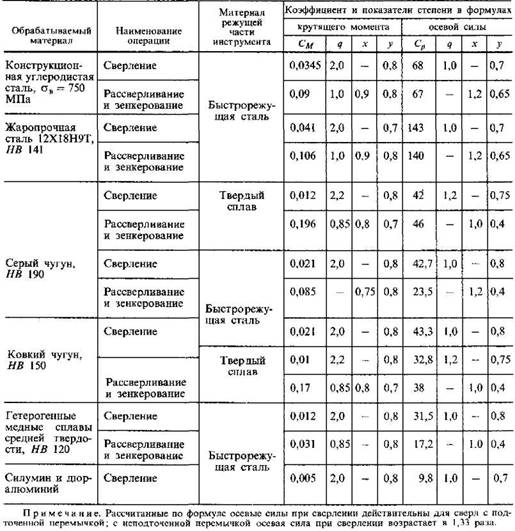

- Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

- Как выбрать режим на практике

Расчет режимов и скорости резания при фрезеровании очень важен при обработке разных материалов. И хотя фрезерный станок можно назвать универсальным в металлообработке, для каждой процедуры необходима отдельная настройка. Пренебрежение этими характеристиками может привести к порче заготовки.

Большинство современных фрезерных станков оснащено числовым программным управлением (ЧПУ). Но и здесь необходимо знание режимов и скорости резания. На самом деле уже давно не нужно производить все необходимые расчеты вручную. Для выбора оптимального режима резания при фрезеровании можно воспользоваться таблицами из этого материала.

Суть процесса фрезерования

Фрезеровка – это один из способов механической обработки, осуществляемый на специализированном станке. В процессе выполняется удаление верхнего или глубинного слоя во внутренней части детали. Может использоваться любой материал. Самые востребованные в данном случае – это дерево и металл. На основании этого мы больше внимания уделим металлообработке.

Как выполняется фрезеровка. Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Фрезеровочный станок отличается от токарного тем, что в нем заготовки вращаются, т. е. происходит круговая обработка. Поэтому вы сможете обработать детали разной формы, обточить ровную плоскость, проделать выемки и любые другие фигурные прорези.

Металлообработку делят на черновую и чистовую. Чтобы создать нужное сечение слоя в виде канавок или зубцов, нужно совершить не менее двух или трех проходов.

Работающий механизм двигается прерывисто. Уникальный аспект, который отличает фрезерование от сверления или обточки, – это состояние отдельного зубца при рабочем моменте. Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Этапы металлообработки при фрезеровании

Металлообработка делится на следующие этапы:

- Обдирный.

Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина. - Черновой. Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

- Получистовой. В этот момент начинается зачистка и подготовительный процесс к завершающим стадиям. Отличается этот этап тем, что здесь уже используют инструмент гораздо тоньше, чтобы увеличить класс точности до 4–6 и получить более тонкую стружку.

- Чистовой этап металлообработки. В большинстве случаев он является завершающим. На нем добиваются приемлемой шероховатости, а размеры получаются довольно точными.

- Финишный или тонкий этап – это максимально точная фрезеровка на очень больших скоростях. Происходит снятие сверхтонкой металлической пыли.

- Шлифовка. Используют шлифовальные резцы с напылением.

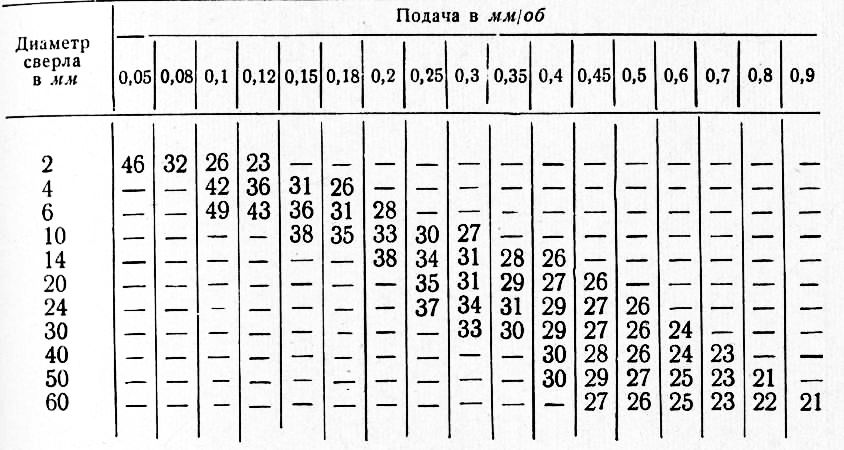

Выполнить расчет режимов обработки при фрезеровке можно онлайн или при помощи формул и таблиц, основываясь на этапах металлообработки. Следовательно, выбирают и разновидность сверл.

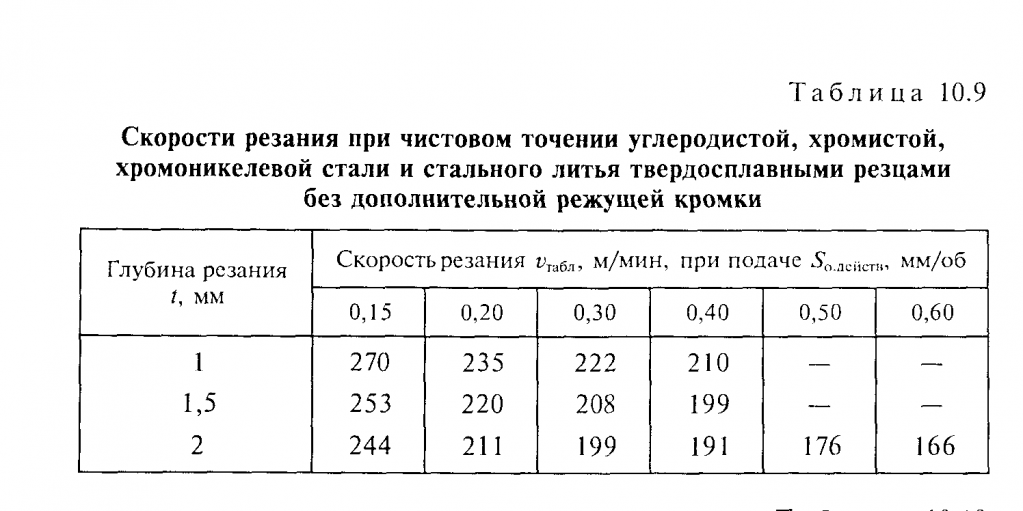

Скорость резания при фрезеровании

Одним из главных критериев фрезеровки является скорость резания. По нему можно понять, сколько времени потребуется для снятия конкретного слоя материала с плоскости. Чаще всего на оборудовании устанавливают постоянный режим скорости.

Чтобы выбрать правильный параметр этого режима, необходимо учитывать, из какого материала используемая деталь:

- Если работать с нержавеющей сталью, то из-за наличия в ее составе разных химических элементов, изменяются некоторые показатели, в том числе и твердость. Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

- Бронза – используется при изготовлении множества различных деталей.

Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин. - Большую популярность при изготовлении запорных конструкций или любых клапанов приобретает латунь. При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

- В настоящее время при металлообработке распространен и сплав алюминия. Скорость резания его колеблется в диапазоне 200–420 м/мин. Это связано с тем, что бывают различные методы исполнения, при которых характеризуются разные эксплуатационные свойства. Также не стоит забывать, что алюминий при высоком скоростном режиме резания повышает показатели пластичности.

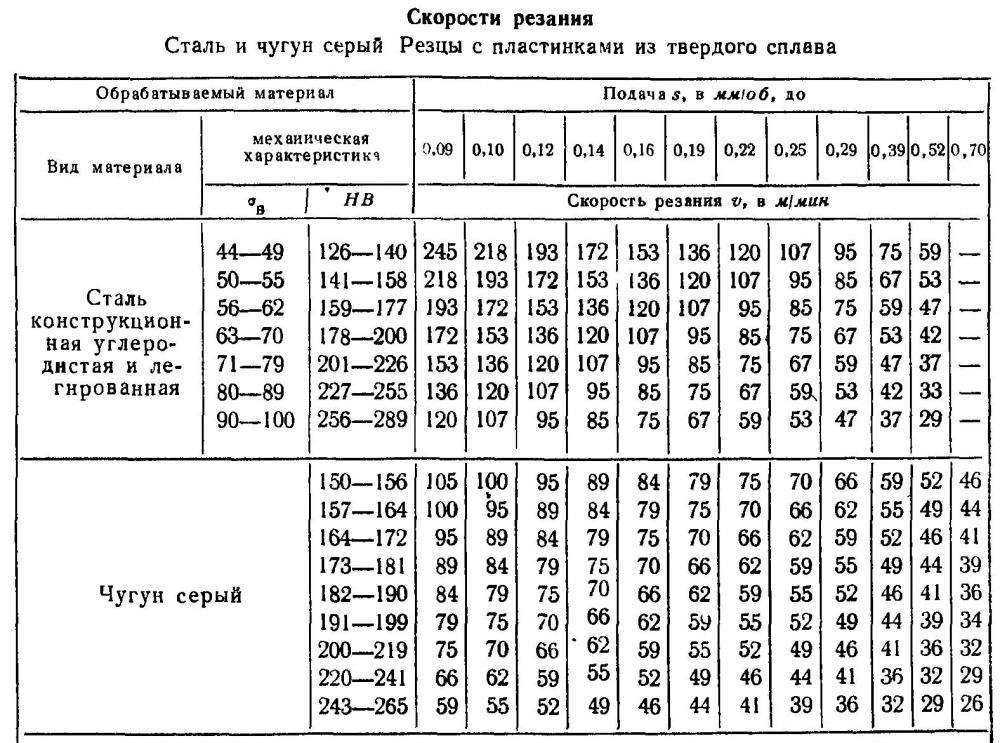

Существует много разных таблиц, которые помогают вычислить базовые режимы работы. Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Важно помнить, что специалисты не советуют эксплуатировать шпиндель по максимуму, так как он быстро изнашивается и может повредить оборудование. Чтобы этого избежать, рекомендуют результат уменьшить на 10–15 %. Учитывая данный параметр, выбирают подходящий инструмент.

Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

Глубина резания при фрезеровке подбирается в соответствии с материалом детали.

Также главным фактором в выборе глубины резания является то, какой этап металлообработки выполняется – чистовой или черновой. Если первый, то из-за меньшей скорости глубина резания будет большой. При выполнении чистового этапа обработки скорость вращения будет выше, соответственно, будет сниматься тонкий слой материала.

Но показатель глубины может ограничиваться, так как режущая часть используемого инструмента может иметь разные размеры.

Производительность металлообрабатывающего станка сильно влияет на параметр данного показателя. Иногда глубина резания подбирается в зависимости от того, какая в итоге должна получиться поверхность.

Тип станка и вид используемой фрезы влияет на то, с какой мощностью проходит резание при фрезеровании. Если требуется снять толстый слой материала, то черновой этап обработки нужно выполнить в несколько проходов.

Важный технологический процесс в металлообработке – это фрезерование пазов. Образуют подобные выемки уже непосредственно после чистового этапа обработки, так как глубина их очень большая. А при фрезеровке Т-образных пазов используют специальный инструмент.

Один из важных параметров режима резания в металлообработке заготовок – это подача. Представляет собой рабочее движение подвижных элементов оборудования. От данного показателя зависит долговечность используемых инструментов. Но есть ряд особенностей, которые влияют на эту характеристику:

- какой слой металла убирается за один проход;

- какой объем работы выполняет станок за определенное количество времени;

- можно ли проводить черновой и чистовой этап металлообработки.

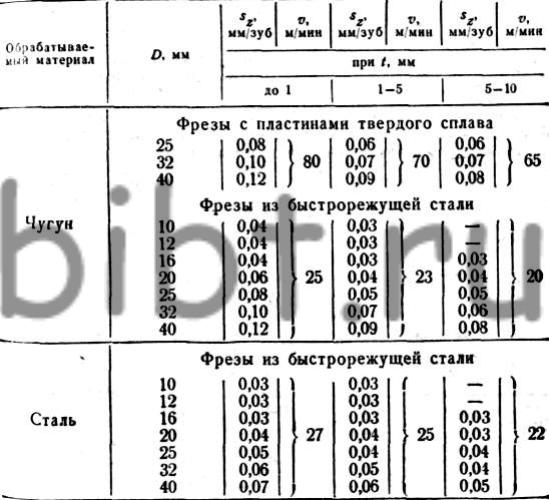

При фрезеровании применяют подачу на зуб. Данный показатель определяется производителями инструментов. Зависит от частоты вращения шпинделя и количества зубьев фрезы.

Вышеперечисленные показатели являются составляющими режимов фрезеровки и взаимосвязаны между собой, например, скорость резания и подача:

- Скоростной режим резания уменьшится, если увеличить величину подачи. Это обусловлено тем, что за один проход усиливается нагрузка оси из-за снятия толстого слоя металла. Если вы установите высокий скоростной режим и подачу, то произойдет быстрый износ или поломка инструмента.

- Если подача снижается, то увеличивается нормальный скоростной режим. Если фреза будет вращаться быстро, то качество обрабатываемой детали улучшится. На чистовом этапе обработки устанавливается наименьшее значение подачи и высокий скоростной режим резания. При использовании специализированного оборудования вы получите почти зеркальную поверхность.

Часто устанавливаемый диапазон подачи – от 0,1 до 0,25. Такой показатель обеспечит достойный результат обработки самых востребованных материалов во многих отраслях промышленности.

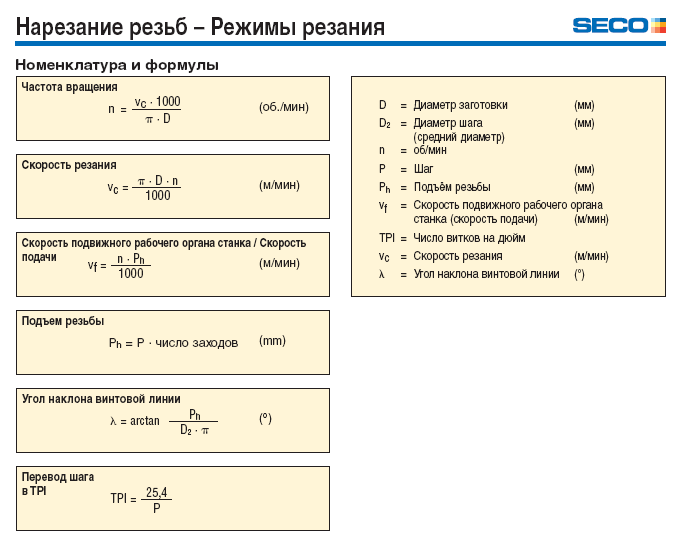

Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

На многих производствах технологические карты разрабатывает техническая служба предприятия, в соответствии с ними мастер задает рассчитанные параметры и устанавливает подходящий инструмент. Перед работой специалист должен проверить состояние станочного оборудования, чтобы предельные значения не привели к выходу его из строя.

А если технологическая карта отсутствует, то работник сам устанавливает подходящие режимы фрезеровки:

|

Скорость резания Vc (м/мин) |

Vc = π × Dc × n / 1000 (м/мин) |

|

Частота вращения n (об/мин) |

N = 1000 × Vc / π × Dc (об/мин) |

|

Подача стола станка (скорость подачи) Vf (мм/мин) |

Vf = Fz × n × Zn (мм/мин) |

|

Подача на зуб fz (мм/зуб) |

Fz = Vf / n × Zn (мм/зуб) |

|

Подача на оборот fn (мм/об) |

Fn = Vf / n (мм/об) |

|

Время обработки Tc (мин) |

Tc = 1000 × Vc / π × Dc (мин) |

|

Объем удаленного материала Q (см3/мин) |

Q = Ap × Ab × Vf / 1000 (см3/мин) |

Как выбрать режим на практике

Существуют некоторые критерии, которые должны учитываться при расчетах режимов фрезеровки:

- Тип используемого металлообрабатывающего оборудования.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

- Еще один момент, от которого зависит выбора, это тип инструмента, применяющийся при обработке. Фреза изготавливается из различных материалов, поэтому и параметры будут разными. Если нужно обработать металл с высоким скоростным режимом резания, то берут фрезу из быстрорежущей стали. При фрезеровке твердого сплава с максимальными параметрами подачи фреза должна быть с тугоплавкими напайками. Также важны такие критерии, как угол заточки режущей кромки и диаметр. Если увеличивается диаметр резца, то скоростной режим резания и подача снижаются.

- Самый важный критерий из всех, на основании которых выбирают режимы резания, – это вид используемого материала.

Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь. - На основании поставленной цели подбирается режим резания. Например, резание при черновой или чистовой обработке. На черновом этапе – высокая подача и низкий показатель скорости резания, на чистовом – наоборот. Чтобы получить канавки или другие отверстия в заготовке, все показатели необходимо рассчитать индивидуально.

- На практике при черновой металлообработке глубину резания чаще всего делят на несколько проходов. При чистовой будет один проход. Чтобы облегчить поставленную задачу, для разных изделий существует таблица режимов резания. Либо используют специальные калькуляторы, которые автоматически проводят необходимые вычисления нужных показателей по введенным в него данным.

Рекомендуем статьи

- Огнезащита металлических конструкций: правила и методы осуществления

- Железный забор: эстетичность и надежность

- Разрезание металла: основные способы

Итак, в настоящее время существует множество технологических карт, которыми можно пользоваться для изготовления нужных заготовок. В расчетах учитывайте вид материала детали, тип инструмента и предложенное оборудование.

Не стоит самому разрабатывать режимы резания при фрезеровании. Это довольно сложно, кроме того, необходимо будет выполнить начальную проверку введенных данных. Иначе инструмент может испортиться, а оборудование выйти из строя.

Читайте также

30.12.2022

Холодная сварка: виды и особенности применения

Подробнее

30.12.2022

Сталь D2: сфера применения и параметры

Подробнее

30.12.2022

Как выбрать электроды, чтобы получить качественный сварной шов

Подробнее

30. 12.2022

12.2022

Шкаф металлический для инвентаря: разбираемся в видах и назначении

Подробнее

30.12.2022

Что такое штрипс: виды и характеристики

Подробнее

30.12.2022

Токарные работы по металлу: виды и особенности станков

Подробнее

30.12.2022

Сварка арматуры: выбираем оптимальный способ

Подробнее

30.12.2022

Сборка металлоконструкций: этапы и методы

Подробнее

Формула для расчета процесса резки|A.L.M.T. Corp.

Расчет токарной обработки

Расчет токарной обработки [Расчет скорости резания и скорости вращения]

(1) Расчет скорости вращения по скорости резания

VC:Скорость резания(м/мин)

Dm:Диаметр заготовки( мм)

n: скорость шпинделя (мин. -1 )

(2) Расчет скорости резания по скорости вращения

Dm: диаметр заготовки (мм)

n: скорость шпинделя (мин. 9)0013 -1 )

VC: скорость резания (м/мин)

Расчет токарной обработки [Расчет требуемой мощности]

VC: скорость резания (м/мин)

f: скорость подачи (9000 9 мм/об) AP : Глубина разрезания (мм)

кс. : Удельная сила разрезания (MPA)

: Удельная сила разрезания (MPA)

η : Эффективность машины (0,7 ~ 0,85)

ПК : Чистая потребность в мощности (кВт)

h stughtser Расчет токарной обработки [Расчет силы резания]

KC:Удельная сила резания(МПа)

Q : Область чипа (мм 2 )

P : )

p:Сила резания(кН)

Расчет токарной обработки [Расчет шероховатости обработанной поверхности]

f:Подача(мм/об)

RE:Радиус при вершине(мм) )

Расчет токарной обработки [Расчет количества отвода стружки]

VC:Скорость резания (м/мин)

ap: глубина резания (мм)

f: скорость подачи (мм/об)

Q: количество отводимой стружки (см 3 /мин)

Расчет токарной обработки [Расчет времени обработки (005)]

(1) Расчет по скорости шпинделя

L:Длина обработки(мм)

f:Скорость подачи(мм/об)

n:Скорость шпинделя(мин.

(2) Расчет скорости резания

L:Длина обработки(мм)

f:Подача(мм/об)

Dm:НД обрабатываемого материала(мм)

VC:Скорость резания(м/мин)

T:Время обработки(сек) (мм/об)

n: скорость шпинделя (мин. -1 )

-1 )

D1: макс. диаметр обрабатываемого материала (мм)

D2: мин. диаметр обрабатываемого материала (мм)

T: время обработки (сек)

Расчет токарной обработки [Расчет времени обработки (отрезание)]

f:Скорость подачи(мм/об)

n:Скорость шпинделя(мин -1 )

D1:Макс. диаметр обрабатываемого материала (мм)

T: время обработки (сек)

Расчетные формулы фрезерования

Расчетные формулы фрезерования [Расчет скорости резания]

(1) Расчет скорости резания

DC:Диаметр фрезы (0809) 900 мм n:Скорость вращения(мин -1 )

VC:Скорость резания(м/мин)

(2) Расчет скорости вращения

VC:Скорость резания(м/мин)

DC:Диаметр фрезы(мм)

n:Скорость вращения(мин -1 ) минута

fz: скорость подачи на зуб (мм/зуб)

Z: количество зубьев (шт.)

n: скорость вращения (мин -1 )

Vf: скорость подачи в минуту (м/мин)

(2) Подача на зуб

Vf: Скорость подачи в минуту (м/мин)

Z:Количество зубьев (шт. )

)

n:Скорость вращения(мин -1 )

fz:Подача на зуб(мм/т) Ширина резания(мм)

Vf:Скорость подачи в минуту(мм/мин)

ap:Глубина резания(мм)

Q:Количество съема стружки(см 3 /мин)

Расчетные формулы потребляемая мощность]

ae:Ширина резания(мм)

apГлубина резания(мм)

KC: удельная сила резания (МПа)

vf: скорость подачи стола в минуту (мм/мин)

η: КПД станка (около 0,75)

Pc: потребляемая мощность (кВт) количество удаления стружки

Q 90 (см 3 /мин)

KC:Удельная сила резания(МПа)

η:КПД станка (около 0,75)

Pc:Потребляемая мощность(кВт)

PCC0s08]5 [Расчет требуемой мощности PC0s08] :Потребляемая мощность (кВт)H: Требуемая мощность (л.с.)

Формулы расчетов с энмиллингом

(1) Расчет скорости резания

DC : Диаметр Endmill (MM)

N: Скорость шнура ) Расчет скорости шпинделя

VC:Скорость резания(м/мин)

DC:Диаметр концевой фрезы(мм)

n:Скорость шпинделя(мин -1 )

(1) Скорость подачи в минуту

f:Подача на зуб(мм/об)

n:Скорость шпинделя(мин -1 )

Vf: Скорость подачи в минуту (м/мин)

(4) Расчет скорости подачи в минуту (2)

Z: Количество зубьев (шт. )

)

n: Скорость вращения шпинделя (мин. 9001) -1 )

fz:Подача на зуб(мм/зуб)

Vf:Подача в минуту(м/мин)

(5) Расчет подачи на оборот

n:Скорость шпинделя(мин – мин. 1 )

Vf: подача в минуту (м/мин)

f: подача на зуб (мм/об)

(6) Расчет подачи на зуб (1)

f:Подача на оборот(мм/об)

Z:Количество зубьев (шт.)

fz:Подача на зуб(мм/т)

(7) Расчет подачи на зуб (2)

Vf:Подача в минуту(м/мин)

n:Скорость шпинделя(мин -1 )

Z:Количество зубьев (шт.)・Расчет ширины паза шаровой концевой фрезы

RE:Радиус сферического конца(мм)

ap:Глубина резания(мм)

D1:Ширина паза(мм)

Формулы расчета бурения

(1) Расчет скорости резки

DC : Диаметр сверления (мм)

N : Скорость шпинделя (мин -1 )

VC : Скорость разрезания (M/MIN) 9000

(2009

: Скорость резки (M/MIN) 9000

(2009

VC ) Расчет скорости шпинделя

VC:Скорость резания(м/мин)

DC:Диаметр сверла(мм)

n:Скорость шпинделя(мин -1 )

(1) Скорость подачи в минуту

f:Подача на зуб(мм/об)

n:Скорость шпинделя(мин -1 )

Vf:Подача в минуту(м/мин)

(4) Расчет подачи на оборот

n:Скорость шпинделя(мин -1 )

Vf м/мин)

f:Подача на зуб(мм/об)

(5) Расчет времени резания

H:Глубина сверления(мм)

Vf:Подача в минуту(м/мин)

T:Время резки(мин)

- Свяжитесь с нами

- Запросы по электронной почте

- Для отправки формы по электронной почте

- Вопросы по телефону

- Для офиса продаж

Скорость резания — Полное руководство (MachiningDoctor.

com)

com)« Вернуться к Глоссарию Указатель

Определение скорости резания

При обработке слова «Скорость», «Скорость резания», «SFM» и «Скорость поверхности» все относятся к относительной линейной скорости между вершиной режущей кромки и заготовкой . Определение одинаково для всех операций токарной обработки, фрезерования и т. д.

То, как мы используем приведенное выше определение, зависит от области применения. Четкое понимание приведенных ниже вариантов использования имеет основополагающее значение для принятия правильных решений при обработке.

Содержание

Скорость резания (SFM) Определение для обработки:

- Токарная обработка

- Фрезерование

- Сверление

- Торцовка и отрезка

- Единицы измерения скорости резания

- Формулы скорости резания

- Как определить правильную скорость резания для вашей задачи обработки

Скорость резания (SFM) при токарной обработке

и режущий инструмент неподвижен). Скорость вращения шпинделя (измеряемая в об/мин) преобразуется в скорость резания на диаметре, на котором токарная пластина касается вращающегося сырья. Разные диаметры заготовки требуют разных оборотов для получения одинаковой скорости резания.

Скорость вращения шпинделя (измеряемая в об/мин) преобразуется в скорость резания на диаметре, на котором токарная пластина касается вращающегося сырья. Разные диаметры заготовки требуют разных оборотов для получения одинаковой скорости резания.

Из-за этого контроллер ЧПУ должен постоянно изменять скорость вращения, чтобы поддерживать постоянную скорость резания. Обычно это достигается с помощью кода ЧПУ G96.

Скорость резания (SFM) при фрезеровании

При фрезеровании заготовка неподвижна, а шпиндель вращает фрезу. Скорость вращения шпинделя (измеряемая в об/мин) преобразуется в скорость резания на диаметре, на котором фреза касается заготовки. Таким образом, число оборотов в минуту может оставаться постоянным в течение всей операции. (Против поворота, как вы можете прочитать выше).

Приведенное выше упрощенное описание относится только к типичным фрезам 90°. У фрез со фасками или сферическими фрезами точка зацепления между фрезой и материалом зависит также от радиальной и осевой глубины резания. Диаметр в этой точке называется «эффективным диаметром» (D eff ), и его следует использовать в формулах для расчета скорости резания (SFM).

Диаметр в этой точке называется «эффективным диаметром» (D eff ), и его следует использовать в формулах для расчета скорости резания (SFM).

Подробные формулы для эффективного диаметра

Скорость резания (SFM) при сверлении

При сверлении (и фрезерном врезании) вся поверхность режущего инструмента одновременно взаимодействует с заготовкой. Поскольку скорость резания зависит от диаметра зацепления (см. формулы), каждая точка сверла «чувствует» разную скорость резания, а скорость резания в центральной точке всегда равна нулю. По этой причине сверла изготавливаются из универсальных твердых сплавов, которые также могут работать при очень низких скоростях резания. В результате скорость резания для сверл всегда должна поддерживаться на низкой стороне. (относительно фрезерной и токарной обработки)

Скорость резания (SFM) при торцовке и отрезке

При торцовке и отрезке режущий инструмент перемещается от внешнего диаметра к центральной линии и, во многих случаях, полностью к центру, где диаметр равен нулю.

Скорость шпинделя (об/мин) увеличивается по мере приближения инструмента к центру для поддержания требуемой скорости резания. Поскольку у каждого станка есть ограничение максимальной скорости шпинделя, скорость шпинделя достигнет предела в какой-то момент операции.

Из-за этого некоторые операторы предпочитают работать в режиме G97 (постоянная скорость вращения) в этих операциях. Как и при сверлении, вы должны выбрать универсальный сплав твердого сплава, который хорошо работает как при высоких, так и при низких скоростях резания.

Эта точка называется «зажимным диаметром», поскольку скорость шпинделя «зажимается» до максимально допустимого числа оборотов в минуту.

От зажатого диаметра скорость шпинделя остается постоянной, а скорость резания снижается, достигая нуля, когда режущий инструмент находится на центральной линии.

\( \large D_{Clampped}\,=\,\frac{12\times\,V_c}{RPM_{MAX}\,\times\,\pi}\)

(D в дюймах и V c в SFM)

\( \large D_{Clampped}\,=\,\frac{1,000\times\,V_c}{RPM_{MAX}\,\times\,\pi}\)

(D в мм и V c в м/мин)

Единицы скорости резания

SFM – футы поверхности в минуту SFM означает «футы поверхности в минуту». Это обычная единица для измерения скорости резания в США (но почти никогда не используется за пределами США). Скорость измеряется в футах/мин, а не в метрах/мин, что является общепринятой единицей измерения, используемой в большинстве стран.

Это обычная единица для измерения скорости резания в США (но почти никогда не используется за пределами США). Скорость измеряется в футах/мин, а не в метрах/мин, что является общепринятой единицей измерения, используемой в большинстве стран.

В странах, использующих метрическую систему, общепринятой единицей измерения скорости резания является метров в минуту .

Формулы преобразования SFM в метры в минутуКоэффициенты преобразования SFM в метры в минуту можно рассчитать по следующим формулам:

\( \begin{array}{l} 1\,метр =\,1000\,мм\\ 1\,дюйм =\,25,4\,мм\\ 1\,футы =\,12\,дюймы = 12\умножить на 25,4 = 304,8 мм\\ \frac {метр} {футы}\,=\,\frac {1000}{304,8}\,=\,\в штучной упаковке {3,2808 \приблизительно3,3} \\ \frac {футы}{метр}\,=\,\frac {304,8}{1000} =\,\в штучной упаковке {0,3048 \приблизительно 0,305} \\ \конец{массив} \)

\( \begin{массив}{l} \маленький 1\,метр =\,1000\,мм \\ \ маленький 1 \, дюйм = \, 25,4 \, мм \\ \маленький 1\,футы =\,12\,дюймы\,== 304,8\,мм \\ \frac {метр} {футы}\,=\,\frac {1000}{304,8}\,=\,\в штучной упаковке {3,2808 \приблизительно3,3} \\ \frac {футы}{метр}\,=\,\frac {304,8}{1000} =\,\в штучной упаковке {0,3048 \приблизительно 0,305} \\ \end{array} \)

Следовательно, окончательные формулы для преобразования SFM в метры в минуту (и наоборот) будут следующими:

\( \large V_c[мм/мин] = V_c[SFM] \умножить на 0,305\)

\( \большой V_c[SFM] = V_c[мм/мин] \times 3. 3 \)

3 \)

\( \small V_c[мм/мин] = V_c[SFM] \times 0.305 \)

\( \small V_c[SFM] = V_c[мм/мин] \times 3.3 \)

скорость резания Формулы

Поскольку скорость резания – это линейная скорость между режущим инструментом и обрабатываемым материалом, она является произведением шпинделя скорость умножается на радиус вращения . В невращающихся операциях, таких как токарная обработка и обработка канавок, это радиус обработки (не радиус заготовки!). При вращательных операциях, таких как фрезерование, это радиус режущего инструмента в точке контакта с заготовкой.

Для унификации формул мы будем использовать термин «Эффективный диаметр» (d eff ) и покажем, как его определить для каждой типичной операции обработки.

Параметры:

- d эфф – Эффективный диаметр. Диаметр вращения в точке зацепления. [Дюймы или миллиметры]

- n – Скорость шпинделя [об/мин]

- V c – Скорость резания [SFM или метры в минуту]

\( \large V_c[SFM] = \huge \frac{n\,\times\,\pi\,\times\,d_{eff}}{12} \)

\( \small V_c[SFM] = \large \frac{n\,\times\,\pi\,\times\,d_{eff}}{12} \)

Формула скорости резания ( Метрические единицы )\( \large V_c[SFM] = \huge \frac{n\,\times\,\pi\,\times\,d_{eff}}{1,000} \)

\( \ small V_c[SFM] = \large \frac{n\,\times\,\pi\,\times\,d_{eff}}{1,000} \)

Определение эффективного диаметра (d eff ) для каждого варианта использования Чтобы получить точные результаты по этим формулам, важно применять их с правильным эффективным диаметром.

Deff for Cutting Speed

| Application | Formula |

|---|---|

Turing

| \( \large d_{eff} = d \) * Use the Обрабатываемый диаметр, а не диаметр заготовки! |

90° Milling | \( \large d_{eff} = d \) * The effective diameter is always the cutters diameter |

Milling (BallNose )

| \( \large d_{eff}\, =\,2\times\sqrt{d\times\left (d – a_p\right)}\) | \( \large d_{eff} = d_{min}+\frac{2 \times a_p}{ \tan { \left( \text {KAPR} \right ) } } \) |

Какова правильная скорость резания для вашей задачи обработки?

Правильная скорость резания определяется комбинацией:

- Обрабатываемость материала заготовки.

Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы.

Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы.  006-0.008

006-0.008 Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки.

Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки. Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры. Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.