Баграмов Л.Г., Колокатов А.М. Расчет режимов резания. Часть 1: Торцовое фрезерование

- формат doc

- размер 432.5 КБ

- добавлен 08 апреля 2011 г.

Методические рекомендации / Составители: Л. Г. Баграмов, А. М.

Колокатов – МГАУ, 2000. – 59 с.

В части I методических указаний даны общие теоретические сведения о

фрезеровании, изложена последовательность операций по расчёту

режима резания при торцовом фрезеровании на основе справочных

данных. Методические указания могут быть использованы при

выполнении домашнего задания, в курсовом и дипломном проектировании

студентами факультетов ТС в АПК, ПРИМА и Инженерно-педагогического,

а также при проведении практических и научно-исследовательских

работ.

Смотрите также

- формат pdf

- размер 724.

67 КБ

67 КБ - добавлен 27 ноября 2008 г.

Дисциплина “Теория резания” и можно применить к “Режущему инструменту” Настоящая методическая разработка преследует цель оказать помощь студентам при расчётах режимов резания, оптимизации этих режимов, определению минимальных затрат времени на ту или иную технологическую операцию. Она может быть использована в курсовом и дипломном проектировании, а также при решении инженерами производственных задач.

- формат pdf

- размер 608.2 КБ

- добавлен 03 марта 2009 г.

Методические рекомендации по курсу “Технология конструкционных материалов и материалов” (раздела “Обработка конструкционных материалов резанием”). В методическом пособии даны общие теоретические сведения о точении, изложена последовательность расчета режима резания при точении.

- формат djvu

- размер 6.51 МБ

- добавлен 11 апреля 2009 г.

В 2- х ч. Часть 2. Нормативы режимов резания. М.: Экономика, 1990. – 473 с. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением.

- формат doc

- размер 341 КБ

- добавлен 24 октября 2009 г.

В представленной методике изложен краткий порядок назначения режимов резания на такие операции механической обработки как точение (растачивание), сверление (рассверливание), зенкерование, развертывание, фрезерование, протягивание и шлифование. Под ссылкой на справочник режимов резания следует понимать справочник Барановского Ю.

- формат exe

- размер 573.65 КБ

- добавлен 30 мая 2011 г.

Автор Брагина Г. С., Программа для расчета режимов резания для фрез. Выбор материала заготовки, типа фрезы, материал и кол-во зубьев и другие параметры. Подойдет для технологов.rn

software- формат exe

- размер 37.01 КБ

- добавлен 11 марта 2009 г.

Небольшая программка расчета режимов резания при сверлении которая, после ввода исходних данних, определяет: подачу, действительную скорость резания, частоту вращения шпинделя, крутящий момент, осевую силу, мощность и основное время резания. rn

rn

- формат exe

- размер 32.26 КБ

- добавлен 11 марта 2009 г.

Небольшая программка расчета режимов резания при точении, которая, после ввода исходних данних, определяет: глубину, подачу и скорость резания, частоту вращения шпинделя, действительную скорость, силу, мощность и основное время резания.rn

software- формат exe

- размер 42.79 КБ

- добавлен 11 марта 2009 г.

Небольшая программка расчета режимов резания при фрезеровании, которая, после ввода исходных данных, определяет параметры фрезерования, в том числе крутящий момент, мощность и основное время. rn

rn

- формат xls

- размер 30 КБ

- добавлен 22 января 2010 г.

Программа расчета разработана для подсчета режимов резания при токарной обработке.

- формат pdf

- размер 2.35 МБ

- добавлен 29 октября 2011 г.

Новосибирск, НГТУ, 1999. – 84 с. В данной книге описаны: анализ стойкости инструмента, расчет оптимальных режимов резания др. И всё это пояснено соответствующими уравнениями и графиками. Также представлено нормирование обработки для станков с САР.

Как выбрать режим резания при фрезеровании

Чтобы исключить риск брака в процессе фрезерования, необходимо правильно выбрать соответствующий режим резания заготовок. Для этого следует максимально грамотно произвести соответствующие расчеты.

Понятие оптимального режима

Процесс фрезерования отличается от операции точения прежде всего более высокой сложностью работы. Одно из главных отличий заключается в непосредственном контакте рабочего инструмента с обрабатываемой заготовкой: при фрезеровании за счет оборотов резцы сначала воздействуют на деталь, а затем теряют контакт с ней. Эта цикличность повторяется на протяжении всей работы над изделием. И при каждом прикосновении происходит очень мощный удар, одинаково воздействующий и на заготовку, и на зубья фрезы. Также следует учесть, что и снимаемая стружка может иметь разные параметры, в то время как при точении они не меняются.

Если все эти нюансы учесть в расчетах, то такой режим резания можно будет считать оптимальным. Однако не всегда разработанная технологическая карта может быть использована на новом оборудовании. Оператору придется заново производить расчеты, для чего надо знать основные элементы режимов.

Геометрия и материал режущего инструмента

В изготовлении большинства фрез используется быстрорежущая сталь, а зубцы выполняются из твердых сплавов. Такой инструмент отличается большей эффективностью, однако подходит не для всех станков, так как они имеют разный технический потенциал.

Такой инструмент отличается большей эффективностью, однако подходит не для всех станков, так как они имеют разный технический потенциал.

Для старых моделей оптимальными будут обычные фрезы — концевые и другие типы, выполненные из углеродистых и легированных сталей. К примеру, таким образом можно изготавливать детали с высокой точностью и чистотой поверхности, но в ущерб скорости производства.

Форма режущих насадок также является определяющей в выборе режима резания: необходимо брать во внимание геометрию каждого зубца, параметры переходных кромок и углов их размещения на основании, а также степень их воздействия на заготовки из различных металлов, для чего используется специальная таблица.

Глубина и ширина фрезерной обработки

Глубина или толщина удаляемого слоя указывает на разницу между обрабатываемой и уже обработанной поверхностями. Этот показатель устанавливается максимально большим, чтобы снизить количество проходов инструмента. Но если в приоритете будет чистота поверхности, то количество проходов увеличивается. В одних случаях их может быть два (черновой и чистовой), в иных — больше. В таких ситуациях определяющим параметром становится качество выработки.

В одних случаях их может быть два (черновой и чистовой), в иных — больше. В таких ситуациях определяющим параметром становится качество выработки.

Шириной фрезерования принято считать ширину обрабатываемой заготовки, в работе с несколькими изделиями их соответствующие параметры суммируются.

Выбор диаметра фрезы

С учетом параметров срезаемого слоя и ширины изделия устанавливается диаметр режущей части. Это также влияет на величину срезаемой стружки. Прямая взаимосвязь приводит к тому, что на первый взгляд малое сечение фрезы будет целесообразнее. Однако при этом придется подбирать зажим с малой жесткостью, чтобы не повредить фрезу, и это снова будет отрицательно влиять на величину стружки из-за уменьшения давления.

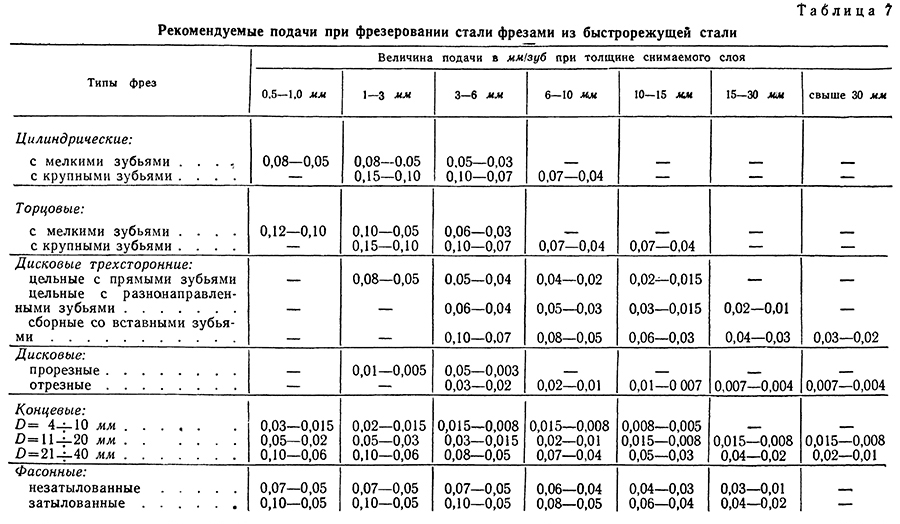

Выбор подачи для фрезерования

Чистовая обработка оценивается по качеству поверхности. В черновой работе руководствуются следующими факторами:

- жесткостью схемы «деталь–фреза–станок»;

- материалом детали;

- углами заточки;

- мощностью привода;

- материалом режущего инструмента.

Скорость резания

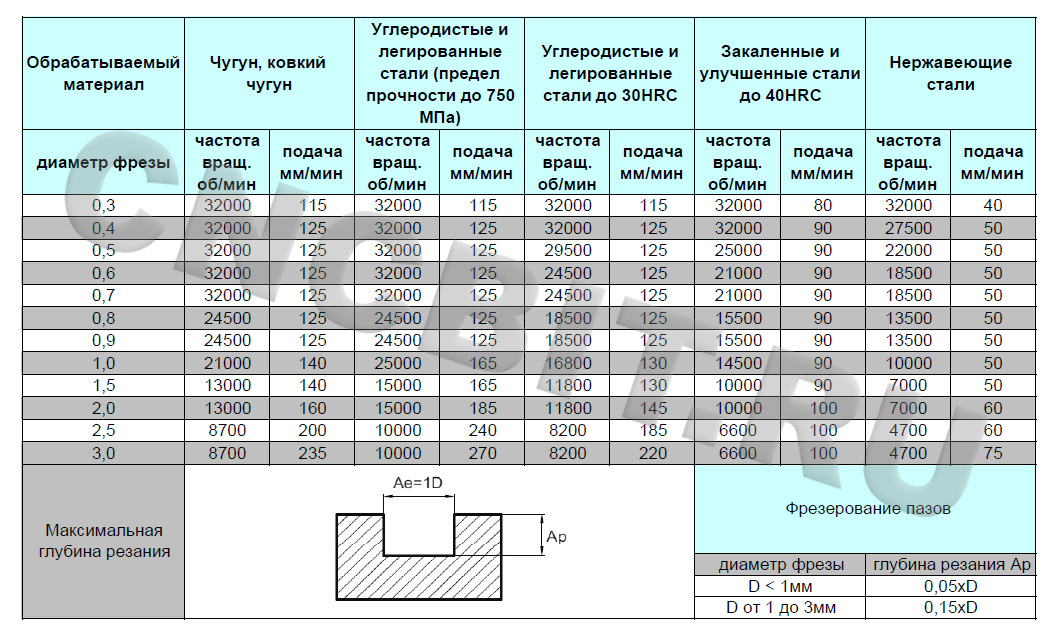

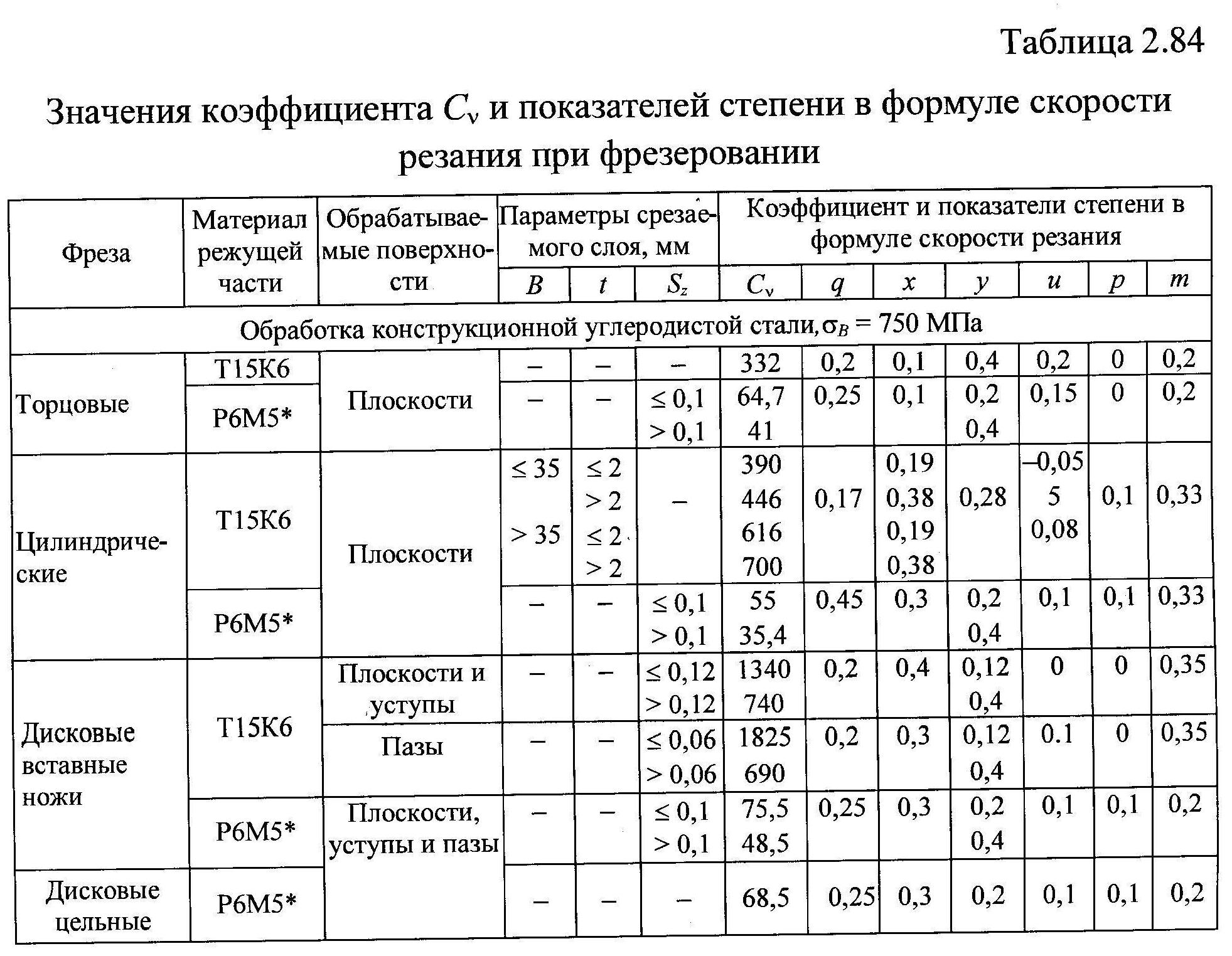

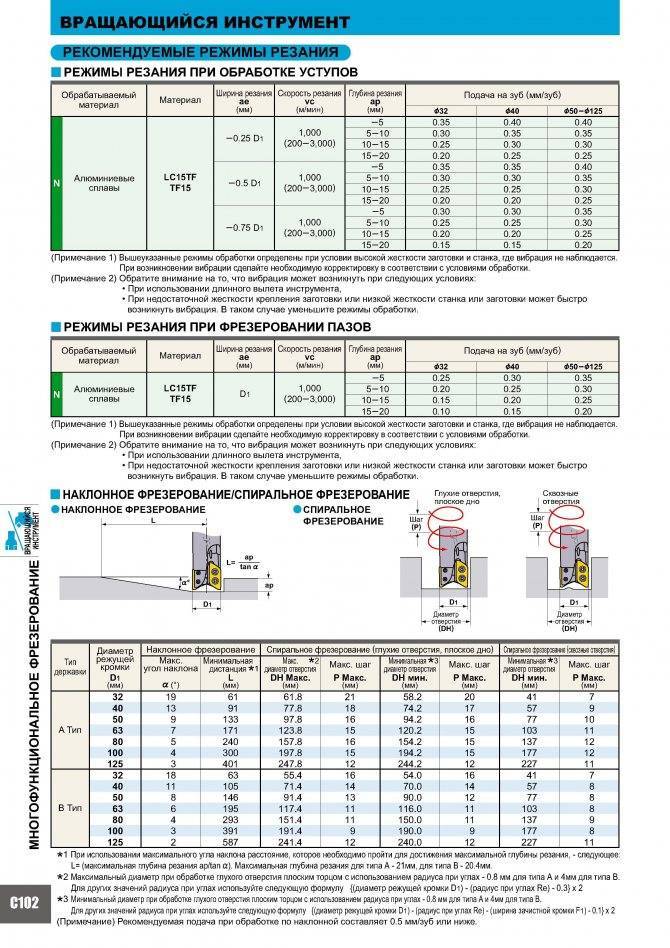

Для расчета скорости используется таблица со специальными нормативами согласно типу фрезы, обрабатываемому материалу, мощности фрезерного станка и другим параметрам.

Расчет ведется в соответствии с минутной подачей и количеством оборотов режущей части. Оптимальным считается результат, при котором сохраняется производительность со снижением риска повреждения зубьев.

Фрезерные калькуляторы и формулы – Machining Doctor

Эта страница представляет собой сборник основных фрезерных калькуляторов и формул . Каждая тема включает в себя онлайн-калькулятор, формулы и пояснения. Для удобства использования вы можете переключаться между единицами измерения (метрические/имперские) и выбирать, отображать ли все или только калькуляторы (скрыть пояснения и формулы)

На этой странице представлены только элементарные калькуляторы. Для более сложных тем для каждого калькулятора есть отдельная страница. Перейдите на страницу Калькуляторов обработки, чтобы просмотреть полный список.

Перейдите на страницу Калькуляторов обработки, чтобы просмотреть полный список.

Выберите фрезерный калькулятор

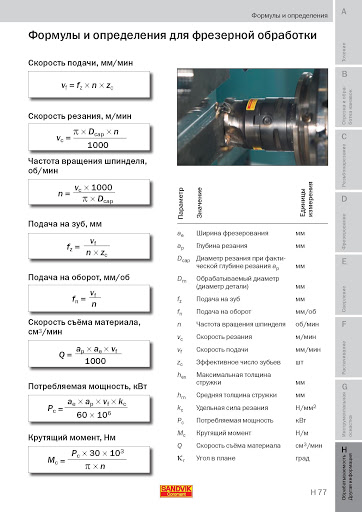

Скорость резания Калькулятор и формулаКак рассчитать скорость резания на основе диаметра фрезы и скорости вращения шпинделя)

Переключатель мм/дюйм

Другое Калькуляторы

ТеорияСкорость резания — это относительная линейная скорость между кончиком режущей кромки и заготовкой. Это результат произведения между скоростью вращения фрезы (скорость шпинделя) и его окружностью.

\( \large C = 2 \times \pi \times r = \pi \times d \)

\( \large V_c = n \times C \)

Важное примечание: Диаметр (d) должен быть эффективным диаметром, а не диаметром фрезы. Во фрезах 90° оба имеют одинаковое значение. Однако для круглых и фасочных фрез эффективный диаметр зависит от глубины

Формула в метрических единицах- d – [мм]

- n – [об/мин] (оборотов в минуту)

- В с – [м/мин]

\( \large V_c = \huge \frac{n \times \pi \times d}{1000} \)

Формула в имперских единицах- d – [дюйм]

- n – [об/мин] (оборотов в минуту)

- V c – [SFM] (поверхностные футы в минуту)

\( \large V_c = \huge \frac{n \times \pi \times d}{12} \)

Скорость вращения шпинделя Калькулятор и формула

Как рассчитать скорость вращения шпинделя на основе данных фрезы диаметр и скорость резания

- d – Рабочий диаметр

- n – Скорость вращения шпинделя

- С – окружность

- В c – Скорость резания

Переключатель мм/дюйм

Другие калькуляторы

Теория Каталог фрез или наш опыт подскажут нам скорость резания, которую мы должны использовать для данного применения. С другой стороны, станок с ЧПУ запрограммирован скоростью вращения шпинделя. Поэтому часто нам нужно вычислить число оборотов в минуту по заданной скорости резания либо для программирования, либо для того, чтобы убедиться, что скорость, с которой мы хотим работать, находится в пределах пределов станка. Он рассчитывается путем деления скорости резания на длину окружности фрезы.

С другой стороны, станок с ЧПУ запрограммирован скоростью вращения шпинделя. Поэтому часто нам нужно вычислить число оборотов в минуту по заданной скорости резания либо для программирования, либо для того, чтобы убедиться, что скорость, с которой мы хотим работать, находится в пределах пределов станка. Он рассчитывается путем деления скорости резания на длину окружности фрезы.

Power Tip – Используйте наш Калькулятор скорости и подачи , чтобы получить рекомендуемую скорость резания на основе десятков параметров!

\( \large C = 2 \times \pi \times r = \pi \times d \)

\( \large n= \huge \frac{V_c}{d} \)

Важное примечание: для получения точных результатов следует использовать эффективный диаметр . Для фрез 90° это просто диаметр фрезы. Однако для круглых фрез и фрез с фаской эффективный диаметр зависит от глубины резания и геометрии фрезы.

Формула в метрических единицах- d – [мм]

- n – [об/мин] (оборотов в минуту)

- В c – [м/мин]

\( \large n = \huge \frac{1000 \times V_c}{\pi \times d} \)

Формула в имперских единицах- d – [дюйм]

- n – [об/мин] (оборотов в минуту)

- Vc – [SFM] (поверхностные футы в минуту)

\( \large n = \huge \frac{12 \times V_c}{\pi \times d} \)

Подача на зуб Калькулятор и формула

Калькулятор подачи на зуб поможет вам рассчитать подачу фрезы на основе подачи стола, скорости шпинделя и количества канавок.

Toggle mm/Inch

Прочие калькуляторы

ТеорияПодача на зуб представляет собой нагрузку, действующую на одну режущую кромку фрезы (нагрузка стружки). Это хороший показатель для проверки того, подходят ли определенные условия резания (скорость шпинделя и подача стола) для данной геометрии фрезы. Он рассчитывается путем деления подачи стола на скорость вращения шпинделя и количество канавок.

Power Tip – f z равна нагрузке на стружку только при работе фрезой с углом резания 90° при радиальной глубине резания, превышающей радиус фрезы (a e >r). В других случаях можно использовать более высокую подачу в зависимости от коэффициента уменьшения толщины стружки .

Формула (метрическая/дюйм)- z – Количество зубьев

- n – Скорость шпинделя [об/мин]

- f z – Подача на зуб [мм или дюйм]

- f n – Подача на оборот [мм или дюйм]

- V f – Подача стола [мм/мин] или [дюйм/мин]

\( \large f_z= \huge \frac{V_f}{n \times z} \)

Таблица подачи Калькулятор и формула

Как рассчитать скорость подачи на основе подачи на зуб, скорости шпинделя и количество флейт.

- n – Скорость шпинделя

- z – Количество зубьев

- F z – Подача на зуб

- V f – Подача стола

Переключатель мм/дюйм

Другие калькуляторы

ТеорияСкорость подачи фрезерования (также называемая подачей стола и скоростью подачи) представляет собой линейную скорость фрезы относительно заготовки, измеренную в [мм/мин] или [дюйм/мин]. Это фактический параметр, который запрограммирован в машине. Однако это не свойство геометрии фрезы, и его необходимо рассчитывать на основе скорости вращения шпинделя и количества зубьев. Основными параметрами, которые мы можем получить из каталога инструментов, являются скорость резания и подача на зуб (загрузка стружки). Исходя из скорости резания, мы можем рассчитать скорость вращения шпинделя с помощью приведенного выше калькулятора. после этого мы можем перейти к следующей формуле

Формула (метрическая/дюйм)- z – Количество зубьев

- n – Скорость шпинделя [об/мин]

- f z – Подача на зуб [мм или дюйм]

- f n – Подача на оборот [мм или дюйм]

- V f – Подача стола [мм/мин] или [дюйм/мин]

\( \large f_n = z \times f_z \)

\( \large V_f= n \times f_n \)

\( \normalsize \text {Или напрямую} \)

Power Tip . Основным параметром, определяющим подачу стола (V f ), является подача на зуб (f z ). Распространенной ошибкой является использование рекомендуемой по каталогам нагрузки на стружку в качестве подачи на зуб. Однако это предположение верно только при использовании фрезы 90° с радиальной глубиной резания, превышающей радиус фрезы (a e >r). В других случаях вы можете использовать гораздо более высокое значение f z в зависимости от коэффициента утончения чипа 9.0004 .

Основным параметром, определяющим подачу стола (V f ), является подача на зуб (f z ). Распространенной ошибкой является использование рекомендуемой по каталогам нагрузки на стружку в качестве подачи на зуб. Однако это предположение верно только при использовании фрезы 90° с радиальной глубиной резания, превышающей радиус фрезы (a e >r). В других случаях вы можете использовать гораздо более высокое значение f z в зависимости от коэффициента утончения чипа 9.0004 .

Скорость съема металла Калькулятор и формула

Определяет объем удаляемого материала в минуту при определенных режимах резания.

Переключение мм/дюйм

Другие калькуляторы

Теория Скорость прокатки металла (MRR) измеряется в кубических дюймах (или кубических мм) в минуту и показывает, сколько материала обрабатывается за одну минуту при наборе условия резки. При фрезеровании это произведение подачи стола, радиальной глубины резания и осевой глубины резания.

- Сравнение производительности двух наборов режимов резания.

- Оценка требуемой потребляемой мощности.

- a e – Радиальная глубина резания [мм] или [дюйм]

- a p – Осевая глубина резания [мм] или [дюйм]

- V f – Подача стола [мм/мин] или [дюйм/мин]

- Q – Скорость съема металла [мм 3 /мин] или [дюйм 3 /мин]

\( \большой Q = V_f \times a_e \times a_p \)

Поиск сообщить об этом объявлении сообщить об этом объявленииНачните печатать и нажмите Enter для поиска Поиск …

Формулы резки | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для машинной резки. Цифры, полученные в результате расчетов, носят справочный характер. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

Цифры, полученные в результате расчетов, носят справочный характер. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача (f)

- Время обработки (Tc)

- Теоретическая шероховатость обработанной поверхности (h)

- Полезная мощность (ПК)

- Значения Kc (резка)

- π (3.14): круговая постоянная

- Dm (мм): Диаметр заготовки

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и диаметра заготовки.

Пример:

Диаметр (Dm) = 60 мм

Скорость шпинделя (n) = 500 мин -1

В этом случае скорость резания (vc) составляет примерно 94 м/мин.

- l (мм/мин): Длина обработки в минуту

- n (мин.

-1 ): Скорость шпинделя

-1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости подачи за оборот на основе скорости шпинделя и длины реза в минуту.

Пример:

Длина обработки в минуту (l) = 150 мм/мин

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи на оборот (f) составляет 0,25 мм/об.

- м.п. (мм): Длина заготовки

- l (мм/мин): Длина обработки в минуту

- памятка

Эта формула используется для расчета времени обработки на основе длины заготовки и скорости вращения шпинделя.

Пример:

Подача (f) = 0,2 мм/об.

Скорость шпинделя (n) = 1100 мин. от скорости вращения и количества подачи.

Обрабатываемая длина в минуту (l) = n × f

= 0,2 × 1100 = 220 мм/мин

Подставьте это в формулу:

Tc = lm ÷ l

= 120 ÷ 220

= 0,55 (мин) × 60

= 33 (сек)

Время обработки (Tc) составляет приблизительно 33 секунды.

- f (мм/об): подача на оборот

- Re (мм): Угловой радиус пластины

- памятка

Эта формула используется для расчета теоретической шероховатости обработанной поверхности на основе углового радиуса лезвия пластины и подачи на оборот.

Пример:

Подача на оборот (f) = 0,1 мм/об

Угловой радиус лезвия пластины (Re) = 0,5 мм

В этом случае теоретическая шероховатость обработанной поверхности (h) составляет 2,5 мкм.

- ap (мм): Глубина резания

- f (мм/об): подача на оборот

- vc (м/мин): скорость резания

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности на основе глубины резания, подачи на оборот, скорости резания, удельной силы резания и эффективности станка.

Пример:

Глубина резания (мягкая сталь: ap) = 5 мм

Подача на оборот (f) = 0,1 мм/об

Скорость резания (vc) = 140 м/мин

КПД станка (η) = 80 % (0,8 )

Дано:

Удельная сила резания (Кс) = 3610 МПа

В этом случае полезная мощность на обработку (Рс) составляет 5,26 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/об) | 0,2 (мм/об) | 0,3 (мм/об) | 0,4 (мм/об) | 0,6 (мм/об) | ||

| Мягкая сталь (SS400, S10C и т. д.) | 520 | 3610 | 3100 | 2720 | 2500 | 2280 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 3080 | 2700 | 2570 | 2450 | 2300 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 4050 | 3600 | 3250 | 2950 | 2640 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 3040 | 2800 | 2630 | 2500 | 2400 |

Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) д.) | 770 | 3150 | 2850 | 2620 | 2450 | 2340 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 3830 | 3250 | 2900 | 2650 | 2400 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 630 | 4510 | 3900 | 3240 | 2900 | 2630 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 4500 | 3900 | 3400 | 3150 | 2850 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 3610 | 3200 | 2880 | 2700 | 2500 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 900 | 3070 | 2650 | 2350 | 2200 | 1980 |

Никель-хром-молибденовая сталь (SNCM439 и т. | ||||||

67 КБ

67 КБ

-1 ): Скорость шпинделя

-1 ): Скорость шпинделя