инженер поможет – g-код для обработки отверстий

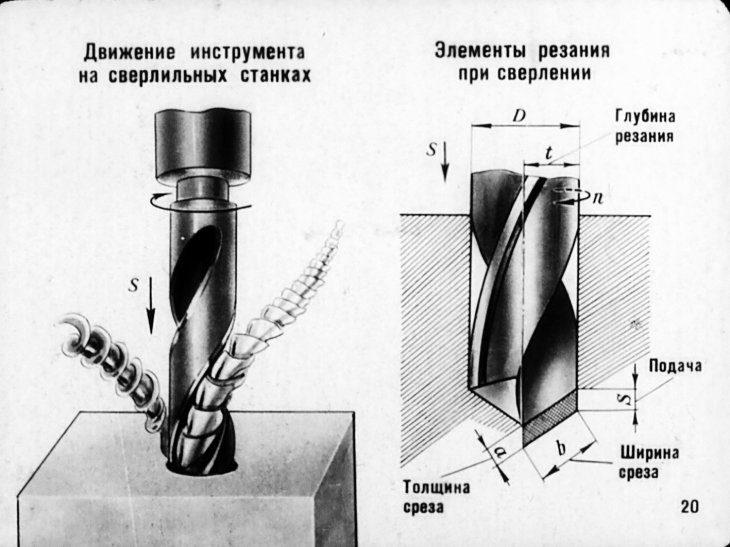

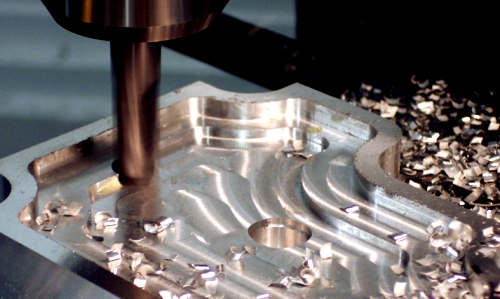

Существует ряд g-кодов, указывающих на перемещение инструментов при обработке отверстия на фрезерных станках с ЧПУ. В этой статье мы познакомим вас с g-кодом для обработки отверстий с помощью специальных операций.

При обработке множества одинаковых отверстий следует анализировать распределение отверстий, разумно использовать повторяющийся фиксированный цикл и максимально упростить программирование.

1) G73 – Цикл высокоскоростного сверления (малый отвод)

Формат g-кода: G73 X_ Y_ Z_ R_ Q_ F_

Команда G73 используется при сверлении отверстий на фрезерном станке, отводится только на приращение зазора. Прерывистая подача в направлении оси Z способствует прерыванию и удалению стружки при глубоком сверлении. Команда Q представляет собой глубину обработки каждой подачи (значение приращения и положительное значение), а расстояние отвода инструмента D задается системой ЧПУ.

2) G83 – Цикл сверления с центральным сверлением (полный отвод)

Формат g-кода G83 X_ Y_ Z_ R_ Q_ F_

Немного отличается от инструкции G73, инструмент возвращается на R-уровень после каждого шага, это хорошо для очистки канавок от стружки. Значение D устанавливается системой ЧПУ. Этот метод сверления подходит для обработки глубоких отверстий. G83 также допускает задержку на дне отверстия. Это повышает точность определения глубины отверстия.

3) G76 – Цикл чистового растачивания

Формат g-кода G76 X_ Y_ Z_ R_ Q_ F_

Включает OSS и сдвиг (ориентированная остановка шпинделя и смещение инструмента от центральной линии для отвода). Q — это величина перемещения инструмента (указывается как положительное значение, если используется отрицательное значение, отрицательный знак игнорируется). После того, как ориентация шпинделя на дне отверстия останавливается, режущая головка перемещается в соответствии со смещением, указанным в адресе Q, а затем поднимает инструмент. Смещение режущей головки задается командой G76. Этот метод растачивания позволяет выполнять обработку отверстий с высокой точностью и эффективностью, не повреждая поверхность заготовки.

Смещение режущей головки задается командой G76. Этот метод растачивания позволяет выполнять обработку отверстий с высокой точностью и эффективностью, не повреждая поверхность заготовки.

4) G81 Простой цикл сверления и G82 Цикл сверления с выдержкой (зенковка)

Формат g-кода G81: G81 X_ Y_ Z_ R_ F_;

Формат инструкции G82: G82 X_ Y_ Z_ R_ F_;

Единственная разница между G82 и G81 заключается в том, что G82 добавляет паузу в нижней части отверстия, поэтому она подходит для зенкерования или растачивания ступенчатого отверстия, что улучшает качество обработки поверхности ступени отверстия, в то время как инструкция G81 используется только для общих целей. бурение.

5) G85 Постоянный цикл растачивания, без выдержки, подача и G89 Постоянный цикл растачивания, пауза, подача

Формат g-кода G85: G85 X_ Y_ Z_ R_ F_;

Формат инструкции G89: G89 X_ Y_ Z_ R_ P_ F_;

В этих двух методах обработки отверстия инструмент обрабатывается до дна отверстия путем подачи при резании, а затем возвращается в плоскость точки R при подаче при резании. Поэтому он подходит для тонкого растачивания и других ситуаций. Команда G89 добавляет паузу в нижней части отверстия для улучшения качества обработки поверхности ступенчатого отверстия.

Поэтому он подходит для тонкого растачивания и других ситуаций. Команда G89 добавляет паузу в нижней части отверстия для улучшения качества обработки поверхности ступенчатого отверстия.

6) G86 – постоянный цикл растачивания, остановка шпинделя, быстрый выход

Формат g-кода: G86 X_ Y_ Z_ R_ F_

После обработки дна отверстия шпиндель останавливается. После возврата в исходную плоскость или плоскость точки r шпиндель перезапускается. Таким образом, если расстояние между отверстиями при непрерывной обработке небольшое, возможно, инструмент был позиционирован в положение обработки следующего отверстия, но шпиндель не достиг заданной скорости. Таким образом, команда паузы G04 может быть добавлена между действиями с отверстием, чтобы заставить шпиндель получить указанную скорость.

7) G87 – постоянный цикл обратного растачивания

Формат g-кода: G87 x_ Y_ Z_ R_ Q_ F_;

После позиционирования по осям X и Y шпиндель останавливается, а инструмент перемещается в направлении, противоположном наконечнику инструмента, в соответствии со смещением Q-set и быстро позиционируется на дне отверстия. В этом положении инструмент возвращается в соответствии с исходным смещением, а затем шпиндель вращается вперед и обрабатывает по оси Z до точки Z. В этом положении после того, как шпиндель снова остановится, инструмент перемещается в обратном направлении в соответствии с исходным смещением, а затем шпиндель быстро перемещается вверх, чтобы достичь начального уровня грани, и возвращается в соответствии с исходным смещением, шпиндель вращается вперед и продолжает выполнить следующий сегмент программы. Таким образом, инструмент может вернуться только в исходную плоскость, но не в плоскость точки r.

В этом положении инструмент возвращается в соответствии с исходным смещением, а затем шпиндель вращается вперед и обрабатывает по оси Z до точки Z. В этом положении после того, как шпиндель снова остановится, инструмент перемещается в обратном направлении в соответствии с исходным смещением, а затем шпиндель быстро перемещается вверх, чтобы достичь начального уровня грани, и возвращается в соответствии с исходным смещением, шпиндель вращается вперед и продолжает выполнить следующий сегмент программы. Таким образом, инструмент может вернуться только в исходную плоскость, но не в плоскость точки r.

8) G88 – Постоянный цикл растачивания, остановка шпинделя, ручной выход

Формат g-кода: G88 x_ Y_ Z_ R_ P_ F_;

Когда инструмент достигает дна отверстия, шпиндель останавливается, и система переходит в состояние остановки подачи. В этом случае возможна ручная работа. Однако в целях безопасности инструмент следует сначала извлечь из отверстия, а затем можно начинать обработку. Нажмите кнопку запуска цикла, чтобы быстро вернуть инструмент в плоскость точки r или в плоскость начальной точки, а затем шпиндель начнет вращаться вперед.

Нажмите кнопку запуска цикла, чтобы быстро вернуть инструмент в плоскость точки r или в плоскость начальной точки, а затем шпиндель начнет вращаться вперед.

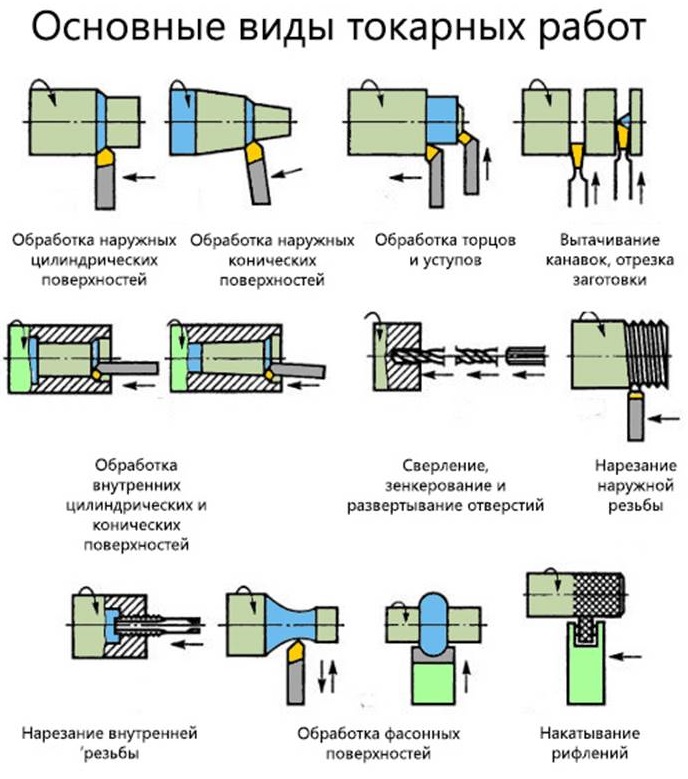

Растачивание в механической обработке – CNC Maniac

Раста́чивание — процесс механической обработки внутренних поверхностей отверстия расточными резцами в заданный размер. В основном осуществляется на токарных, агрегатных, расточных и других группах металлорежущих станков. Растачивание является одной из самых сложных операций в металлообработке. Диаметр обрабатываемого отверстия может составлять от нескольких миллиметров (Токарно-винторезный станок) до нескольких метров (Токарно-карусельный станок). Также растачивание предусматривает всевозможные технологические выемки, фаски, канавки, заточку под разными углами и прочее.

В этой статье обсуждается процесс растачивания, рассматривая его различные аспекты, такие как его процесс, приипенение, преимущества и инструменты, используемые для этого процесса.

Что растачивание в обработке?

Растачивание отверстийЕсли по простому, то растачивание — это процесс расширения уже просверленного отверстия для достижения требуемых размеров и чистоты поверхности.

В отличие от развертывания, растачивание используется для расширения уже просверленного отверстия, тогда как развертывание выполняется для повышения допуска и чистоты поверхности отверстия.

Растачивание обычно выполняется на токарном станке с использованием расточного резца с подходящей режущей пластиной.

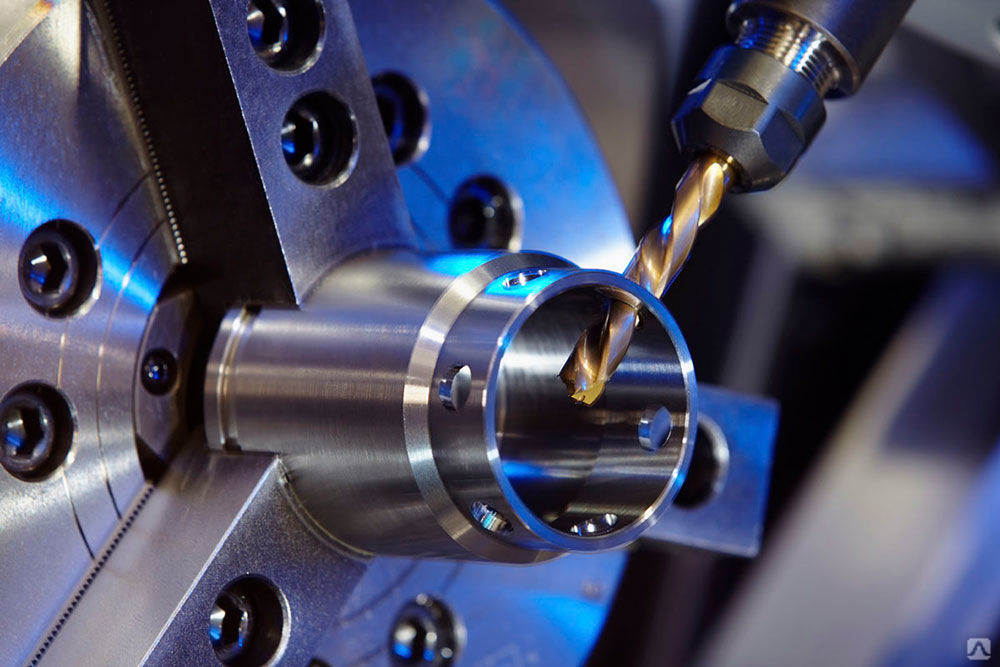

Однако его также можно выполнять на вертикальных обрабатывающих центрах , таких как фрезерный станок с ЧПУ или фрезерный станок с ЧПУ , с использованием расточной головки в качестве режущего инструмента.

Хотя расточку можно выполнять на токарном станке, существуют различные факторы, которые отличают расточку от токарной обработки .

Применение растачивания

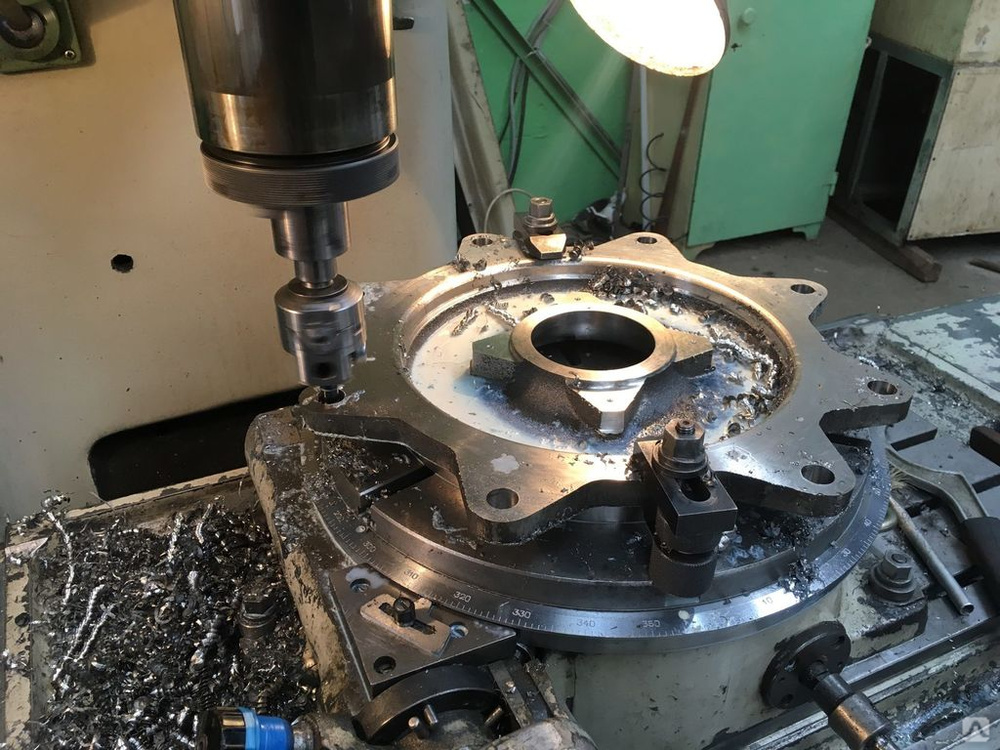

Растачивание большого отверстия в заготовкеРастачивание является одной из наиболее часто используемых основных операций механической обработки в обрабатывающей промышленности для изготовления точных отверстий в компонентах, таких как муфты и цилиндры двигателей автомобилей.

Операция также используется в процессах деревообработки, таких как создание полой кривизны деревянных стаканов, ваз и т. д.

Крупномасштабное применение, связанное с инфраструктурой, включает бурение гладких туннелей или отверстий для проходов в твердых породах.

Кроме того, некоторые приложения также включают расточку полых валов или стержней, используемых в машинах.

Преимущества растачивания

Растачивание улучшает качество поверхности и точность размеров отверстия.

Оно может модифицировать отверстия, выпрямляя их, сужая или создавая отверстие с потайной головкой, независимо от диаметра и длины отверстия.

Расточная операция проста в понимании и выполнении и эффективна в получении требуемого результата.

Расточные станки и инструменты долговечны, поскольку они могут противостоять износу в течение длительного периода времени.

Типы расточных станков

Фрезерные станки, обрабатывающие центры или токарные станки широко используются для выполнения расточных операций.

Существуют различные типы расточных станков, различающиеся по конфигурации.

Горизонтально-сверлильный станок напольного типа

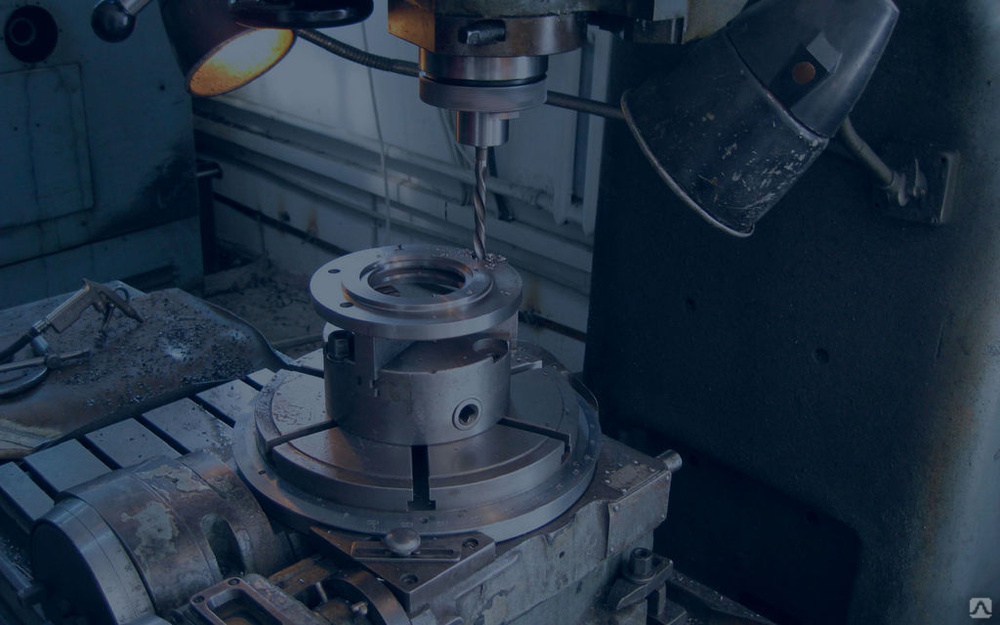

Сверлильный станокНапольные станки обычно используются для растачивания длинных заготовок.

Они могут вмещать заготовки высотой до 3657,6 мм и длиной6096 мм

Стол обычно монтируется на полу, но также может крепиться к платформе станка (платформа с боковыми направляющими).

В сверлильных станках напольного типа используются расточные оправки диаметром от 6 дюймов (152,4 мм) до 10 дюймов (254 мм), которые с точки зрения геометрии аналогичны расточным оправкам, используемых в станках настольного типа.

Линейно-расточные станки можно рассматривать как напольно-расточные станки.

Горизонтально-расточные станки настольного типа

Горизонтально-расточные станки настольного типаСтанки настольного типа обычно используются для растачивания средних и крупных заготовок призматической формы.

Они используют одноточечный режущий инструмент диаметром от 3 дюймов (76,2 мм) до 6 дюймов (152,4 мм), установленный на шпинделе параллельно рабочему столу.

Сверлильные станки настольного типа имеют жесткую конфигурацию и могут создавать большие силы резания при обработке тяжелых заготовок.

Зажимы или болты крепят и удерживают заготовку, в то время как ребристая конструкция стола поддерживает нагрузку заготовки.

Скорость вращения расточной оправки варьируется от 15 до 1500 об/мин, а скорость подачи обычно поддерживается в диапазоне от 0,1 до 40 дюймов в минуту.

Вертикально-сверлильный станок

Сверлильный станок для вертикального сверленияВертикально-сверлильный станок состоит из горизонтального стола с расточной оправкой, прикрепленной к шпинделю, которая перемещается вертикально в заготовку и из нее.

Вертикально-сверлильный станок может работать с тяжелыми заготовками и отверстиями диаметром до 24 дюймов (609,6 мм).

Координатно-расточные станки представляют собой тип вертикально-сверлильных станков настольного типа , в состав которого входят высокоточные подшипники.

Они бывают разных размеров и спецификаций, причем варианты с ЧПУ постепенно становятся популярными.

Фрезерные станки с ЧПУ являются популярными VBM, которые бывают разных размеров и спецификаций для разных применений.

Прецизионный сверлильный станок

Прецизионный токарный станок для точного растачиванияЭти станки сравнительно меньше и поэтому подходят для растачивания небольших заготовок.

Прецизионные сверлильные станки используются для растачивания миниатюрных компонентов, таких как детали часов, где большое значение имеют высокое качество поверхности и предельная точность.

Токарный станок часовщика является примером точного расточной машины.

Кроме того, мощные токарные станки с ЧПУ, такие как Haas ST-30, также могут использоваться для растачивания точных отверстий в твердых металлах, таких как сталь, титан и т. д.

Инструменты, используемые для расточной операции при механической обработке

Расточные оправки обычно изготавливаются из быстрорежущей стали, твердого сплава и стали, армированной карбидом.

При использовании токарного станка для выполнения операции растачивания расточная оправка устанавливается либо на стойку инструмента, либо на заднюю бабку , в зависимости от размера и симметрии требуемого отверстия.

Как правило, расточные оправки из быстрорежущей стали сравнительно дешевле, но их нельзя использовать для растачивания твердых металлов, таких как нержавеющая сталь и титан.

Тем не менее, их низкая цена делает их подходящими для небольших приложений DIY.

Твердосплавные оправки лучше подходят для растачивания более длинных отверстий благодаря более высокой эластичности и могут относительно легко использоваться для обработки прочных материалов.

Армированные карбидом стальные стержни обладают высокой эластичностью и могут выдерживать большие силы резания, что делает их идеальными для крупномасштабных операций, где желательна высокая скорость съема материала.

Алмазные или твердосплавные пластины также могут быть прикреплены к расточной оправке для увеличения срока службы и повышения эффективности обработки.

Кроме того, для надлежащего удаления стружки и эффективного отвода тепла необходима правильная система охлаждения.

Сплошная расточная оправка

Сплошная расточная оправкаЭти расточные оправки обычно состоят из твердого сплава, благодаря чему они очень прочны и идеально подходят для легкого растачивания заготовок из твердого металла.

Демпфирующие стержни

Демпфирующая расточная оправкаЭто специализированные расточные оправки с системой демпфирования для снижения нежелательных вибраций и вибрации.

С помощью этих расточных оправок можно просверливать более длинные отверстия в заготовках из более твердого металла без повреждения инструмента или заготовки.

Расточные головы

Расточные головыРасточные головки состоят из расточных оправок, прикрепленных к удлинителю сверла или шпинделю сверла.

При такой конфигурации сверлильный станок или фрезерный станок также могут выполнять расточные операции.

Оптимальные параметры для расточки

Для оптимальной операции растачивания необходимо настроить различные параметры процесса.

Скорость резки

Растачивание включает вращение режущего инструмента или заготовки с определенной частотой вращения, что приводит к относительному движению между заготовкой и режущим инструментом.

Скорость, с которой поверхность заготовки проходит через режущий инструмент, называется скоростью резания и измеряется в метрах в минуту (м/мин) или дюймах в минуту (дюйм/мин).

Эта скорость означает линейную длину материала, удаляемого в единицу времени.

Для операций растачивания рекомендуется умеренная скорость резания, поскольку высокая скорость резания может привести к нежелательным вибрациям и повреждению режущего инструмента и заготовки.

Принимая во внимание, что низкая скорость приведет к недостаточному режущему действию и плохому качеству поверхности.

Обычно эта скорость не превышает 100 м/мин, хотя для некоторых материалов, таких как алюминиевые сплавы, может потребоваться более высокая скорость резания.

Подача

Подача — это осевое перемещение расточной оправки, измеряемое в мм/оборотах.

Как правило, высокая подача рекомендуется для быстрой обработки, но она может вызвать вибрации в расточной оправке, что приведет к сильному износу инструмента.

В то время как низкая скорость подачи может свести к минимуму вибрации, но увеличить время обработки, тем самым снижая производительность процесса.

Поэтому рекомендуется устанавливать оптимальную подачу методом проб и ошибок, чтобы получить наилучшее качество поверхности с минимальным повреждением инструмента и быстрым временем выполнения заказа.

Скорость съема материала

Скорость съема материала — это количество или объем материала, удаляемого в единицу времени.

Она зависит от скорости подачи, глубины резания и скорости резания.

Высокая скорость съема материала всегда предпочтительнее, так как она экономит время, но чрезвычайно высокая скорость будет означать более высокую подачу, глубину резания и скорость резания, которые создают риск повреждения инструмента и рабочей поверхности.

Поэтому рекомендуется поддерживать умеренную скорость съема материала для достижения чистой поверхности с минимальным повреждением инструмента.

Глубина резания

Глубина реза — это линейное расстояние между поверхностью реза и исходной поверхностью заготовки.

Как правило, при растачивании рекомендуется поддерживать малую глубину резания.

Хотя глубокая резка может удалить больше материала, она требует большей силы резания, что приводит к вибрации расточной оправки.

Эти вибрации приводят к вибрациям вдоль расточенной поверхности и могут повредить режущий инструмент.

Например, при растачивании отверстия для увеличения его радиуса на 10 мм рекомендуется выполнять операцию в два прохода с глубиной резания в каждом проходе 5 мм.

Это снижает нагрузку на режущий инструмент и помогает получить отверстие с высоким качеством поверхности.

Входной угол

Угол в плане измеряется между подачей инструмента и центральной осью отверстия. Этот угол является важным параметром, если требуется коническое отверстие.

Как правило, когда требуется больший угол в плане, рекомендуется постепенно увеличивать угол при каждом проходе растачивания.

Предположим, что для обработки конуса 20 градусов рекомендуется выполнить два отдельных прохода с шагом 10 градусов в каждом проходе, чтобы получить желаемый угол в плане 20 градусов.

Полезная мощность

Требования к полезной мощности зависят от скорости вращения расточной оправки. Чем выше обороты, тем больше требования к мощности.

Крутящий момент

Крутящий момент и число оборотов в минуту являются синонимами, поскольку число оборотов в минуту управляет крутящим моментом, необходимым во время резки.

При обработке твердого металла для поддержания оборотов требуется более высокий крутящий момент, и наоборот.

Крутящий момент не должен становиться чрезмерно высоким, так как это может привести к нагреву расточной машины, инструмента и заготовки, в то время как умеренный крутящий момент приведет к улучшению качества поверхности.

Сверление, развертывание и растачивание (обработка)

| Параметры | Растачивание | Развёртывание | Сверление |

|---|---|---|---|

| Скорость съема материала (MRR) | Умеренная | Минимальная | Высокая |

| Применение | Увеличить уже просверленное отверстие | Улучшение чистоты поверхности отверстия | Сделать отверстие |

| Последовательность выполнения | Выполняется после сверления | Выполняется как отделочный процесс | Начальный процесс, чтобы сделать отверстие |

| Режущий инструмент | Расточная оправка или расточный резец | Развертка | Сверло |

| Режущие кромки | Одноточечный режущий инструмент | Многоточечный режущий инструмент | Многоточечный режущий инструмент |

| Скорость | Умеренная | Высокая | Медленная |

| Время обработки | Быстрая | Сравнительно быстрее | Медленная |

| Чистота поверхности | Средняя | Высокая | Низкая |

Различия в зависимости от процесса

Все три операции следуют принципам резки металла, но отличаются скоростью съема материала, результирующей геометрией и последовательностью выполнения.

Для сравнения, сверление имеет самый высокий MRR, за ним следует растачивание и развертывание.

Сверлильные станки используются для того, чтобы сделать отверстие в заготовке, тем самым увеличивая длину отверстия, в то время как расточка может только увеличить это отверстие по его диаметру.

Развёртывание только дорабатывает и сглаживает поверхность отверстия, удаляя любые заусенцы или небольшие выступы, не оказывая существенного влияния на его размеры.

Обычно после сверления отверстия в заготовке поверхность отверстия подвергается растачиванию с последующим развертыванием для получения отверстия с жесткими допусками и высокой чистотой поверхности.

Различия в зависимости от режущего инструмента

Сверло и развертка представляют собой многолезвийные режущие инструменты, при этом сверло имеет более длинные режущие кромки.

Напротив, расточная оправка представляет собой одноточечный режущий инструмент с короткой режущей кромкой.

Несмотря на более длинные режущие кромки, сверление является наиболее трудоемкой операцией среди трех операций из-за высокой потребности в удалении материала и низкой скорости вращения, чтобы избежать повреждения инструмента, нежелательных вибраций и тепла от трения.

Развертывание является относительно самым быстрым из-за более высоких оборотов, за которым следует растачивание с умеренной скоростью вращения.

Различия в зависимости от оборудования

Токарные и фрезерные станки могут выполнять все три операции, тогда как сверлильный станок предназначен для операций сверления и развертывания.

Из-за высокой обьема снимаемого материала сверление имеет самые высокие энергозатраты, за ним следуют растачивание и развертывание.

Различия в зависимости от качества

Развёртывание — это процесс отделки, в результате которого получается относительно гладкая поверхность.

При сверлении получается слегка шероховатая поверхность с заусенцами и нежелательными краями, а при растачивании получаются высокоточные отверстия с удовлетворительным качеством поверхности.

Последние мысли

Сверление — это процесс механической обработки, который зависит от таких операций, как сверление или литье.

Его можно выполнять только на уже существующих отверстиях, которые либо просверливаются, либо изготавливаются во время отливки заготовки.

Выбор режущего инструмента играет важную роль при растачивании. Если в вашем приложении требуется высокоточное отверстие с жесткими допусками, рекомендуется использовать демпфирующий стержень, чтобы свести к минимуму вибрации.

Точно так же обработка глубоких отверстий требует тщательного учета отношения длины выступа к диаметру расточной головки.

Тонкая расточная оправка с длинным вылетом подвержена сильным вибрациям, вызывая вибрацию и даже рискуя сломаться под большой нагрузкой.

Поэтому важно проанализировать ваши требования и поддерживать хороший контроль процесса, чтобы получить идеально расточенное отверстие с высоким качеством поверхности.

Часто задаваемые вопросы (FAQ)

Можно ли использовать расточной резец(оправку) для сверления отверстий в заготовке?

Нет, расточная оправка не может использоваться для сверления отверстия в заготовке из-за ее формы, ориентации режущей кромки и количества режущих кромок, которыми она обладает.

Какие машины могут выполнять все три процесса сверления, растачивания и развертывания?

Фрезерные, токарные и сверлильные станки могут использоваться для выполнения операций сверления, растачивания и развертывания.

Какие меры предосторожности следует соблюдать при выполнении растачивания?

Меры предосторожности, которые необходимо соблюдать при выполнении бурения, включают ношение защитной маски, головного убора, защитной обуви, перчаток и защитного пальто. В идеале следует установить защитный кожух, чтобы стружка не разлеталась и не причиняла травм.

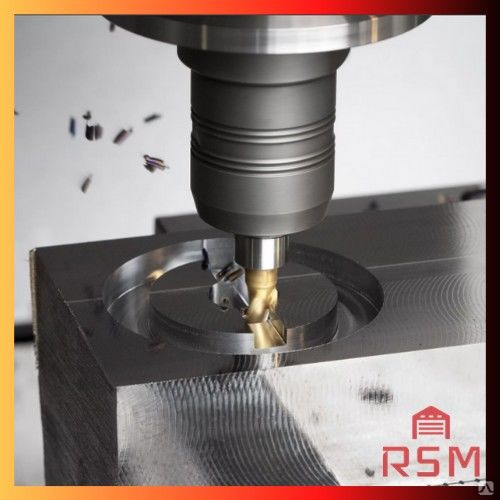

Растачивание на фрезерном станке

В этой статье речь пойдет о растачивании отверстий на фрезерном станке. Я делаю огромное количество разнообразных деталей в количестве одной или двух. Речь не идет о крупносерийном производстве. Это другой мир, отличный от того, в котором я живу. Здесь я расскажу, как сделать отверстие для шарикоподшипникового узла SKF 6207 с внешним диаметром 72 мм.

Я делаю огромное количество разнообразных деталей в количестве одной или двух. Речь не идет о крупносерийном производстве. Это другой мир, отличный от того, в котором я живу. Здесь я расскажу, как сделать отверстие для шарикоподшипникового узла SKF 6207 с внешним диаметром 72 мм.

Я использую 2-дюймовую расточной головку Criterion, которая устанавливается непосредственно на державку с резьбой 7/8-20. Эта расточная головка имеет индексированный циферблатный винт с градацией 0,001 дюйма для установки диаметра расточки, поэтому я использую размеры в дюймах в этом столбце. Кроме того, мой клиент дал мне распечатку детали, на которой диаметр отверстия указан как 2,8351″/2,8344″.

Рисунок 1: Деталь и расточной инструмент находятся на фрезерном станке. Изображение любезно предоставлено Б. Тейлором Для сверления требуются определенные навыки механика, которые могут сделать этот процесс простым и надежным. Я нахожу такую работу интересной. Точность имеет ценность, и она может быть вознаграждена деньгами и удовлетворением. Кроме того, этот клиент возвращается уже 35 лет, и мне нравится эта сцена.

Кроме того, этот клиент возвращается уже 35 лет, и мне нравится эта сцена.

На рис. 1 показаны деталь и расточный инструмент на фрезерном станке. Перед расточкой я делаю отверстие на 0,1 дюйма меньшего размера с помощью черновой концевой фрезы 0,5 дюйма, а затем на 0,06 дюйма меньшего размера с помощью чистовой концевой фрезы. Эта деталь имеет посадочную площадку в отверстии для установки подшипника. устанавливается концевыми фрезами, после чего выполняется операция растачивания.0003

Обратите внимание на сменный инструмент. Твердый сплав удерживает лезвия дольше, чем инструменты из быстрорежущей стали, и избавляет от проблем при работе с нестандартными размерами. Если кромка затупится на полпути, это может привести к слишком большому отверстию и куску лома.

Расстояние между острием инструмента и носиком шпинделя составляет 5,5 дюйма. При резке фреза может отклоняться. Чем быстрее снимается металл, тем больше отклонение. И помните, что отклонение вызывает вибрацию , и тогда качество поверхности будет плохим.

Это отверстие имеет допуск 0,0005 дюйма с шероховатостью поверхности лучше 63 микродюймов, поэтому необходимо соблюдать осторожность, чтобы попасть по обеим меткам. Пластина имеет радиус вершины 0,015 дюйма, и я вырезал задний угол на задней режущей кромке до 30 градусов.

На рис. 2 показана шлифовальная машина, которую я использую для модификации пластин. В нем используется чашеобразный алмазный круг. Твердый сплав изнашивается, и при легком резании затупление на режущей кромке приводит к тому, что инструмент скользит по поверхности заготовки, что приводит к непостоянным результатам.

Я использую цикл сверления на фрезерном станке: подача, задержка в нижней части выреза, затем подача. Если инструмент режет при отводе или поверхность неоднородна, то он может выдержать заточку.

Я обнаружил, что снятие диаметра на 0,015 дюйма при скорости подачи 1,2 дюйма в минуту и 200 об/мин до тех пор, пока диаметр отверстия не станет меньше 0,015 дюйма, дает стабильные результаты. С меньшими отверстиями я все еще использую скорость 200 об / мин, потому что именно 5,5-дюймовый вылет вызывает вибрацию, а не столько диаметр отверстия.0003 Расточной инструмент показан с алмазным напильником. Изображение предоставлено Б. Тейлором.

С меньшими отверстиями я все еще использую скорость 200 об / мин, потому что именно 5,5-дюймовый вылет вызывает вибрацию, а не столько диаметр отверстия.0003 Расточной инструмент показан с алмазным напильником. Изображение предоставлено Б. Тейлором.

Когда я достигаю 0,15 дюйма, я зачищаю кромку. На рис. 3 показан инструмент для сверления с алмазным напильником. прикасается к внешней стороне пластины, но это работает. Затем я запускаю инструмент снова без охлаждающей жидкости и проверяю размеры и чистовую обработку. нравится видеть, как продвигается работа. Является ли отделка красивой и последовательной? (Веселье – это то, где вы ее найдете.) Затем отрежьте на 0,005 дюйма ниже и проверьте, вынул ли инструмент набранный разрез. Отрежьте на 0,002 дюйма ниже, снова измерьте, а затем ударьте по меткам.

Может показаться, что на одно отверстие уходит слишком много времени, но если оно получится большим или грубым, мне придется начинать всю работу заново. Ну, вы поняли картину.

Процесс расточной обработки: подробный обзор

- 26 августа 2022 г.

В процессе производства материалы должны пройти ряд процессов резки, которые модифицируют их, пока не будет получен конечный продукт. Для некоторых деталей могут потребоваться отверстия в материале. Типичным методом выполнения этих отверстий в материале является расточка.

Хотя другие операции, такие как сверление, могут создавать отверстия в заготовке. Расточные станки с ЧПУ лучше всего подходят для изготовления отверстий большого диаметра с высокой точностью размеров.

В этой статье мы обсудим расточные станки и сравним их с аналогичными процессами промышленной резки.

Что скучно в производстве?

Растачивание — это технология субтрактивного производства, используемая для увеличения предварительно просверленного или отлитого отверстия с одновременным повышением точности его размеров. В этом процессе используется одноточечный режущий инструмент для удаления материальных частей из внутренней части заготовки.

В этом процессе используется одноточечный режущий инструмент для удаления материальных частей из внутренней части заготовки.

В зависимости от требуемого размера отверстия и спецификаций расточка является идеальным методом для обработки отверстий различной степени точности, диаметра и позиционных ограничений. На самом деле, он больше подходит, чем сверление, для создания отверстий больших размеров из-за повышенной точности.

Для обработки отверстий с ЧПУ используются такие станки, как токарные станки, координатно-расточные станки, расточные станки и т. д. Эти устройства бывают разных форм; например, есть вертикально- и горизонтально-расточные станки.

Существуют различные расточные инструменты и машины для других целей. Однако все расточные инструменты выполняют три основные операции, а именно:

- Расширение отверстий до точного и точного размера и отделки.

- Выпрямление предварительно просверленных или резьбовых отверстий и устранение дефектов литья.

- Сделайте концентрические отверстия с внешним диаметром.

Как работает расточная обработка?

Процесс растачивания заключается в аккуратном размещении головки станка в уже просверленном или залитом отверстии. Затем устройство начинает расширять отверстие, медленно соскабливая части внутренней стенки. Расточные инструменты аналогичны инструментам токарных станков, используемых на токарных и фрезерных станках.

Каждый сверлильный станок состоит из следующих частей.

● Патрон: Зажим, который надежно удерживает материал на месте во время сверления.

● Заготовка: материал, в котором вы собираетесь просверлить отверстие с помощью сверлильного станка.

● Расточный инструмент: Режущий инструмент, который удаляет (зачищает) части отверстий, в результате чего отверстие становится более широким и точным.

Зачем и когда нужно бурение скважин?

Мы уже упоминали, что сверление, фрезерование и некоторые другие производственные процессы могут быть пригодны для изготовления отверстий в заготовке. Однако, когда изготовление больших отверстий требует высокой точности и жестких допусков, расточка является лучшим методом обработки.

Однако, когда изготовление больших отверстий требует высокой точности и жестких допусков, расточка является лучшим методом обработки.

Некоторые промышленные применения станков с ЧПУ включают расточку отверстий в винтах, изготовление цилиндров двигателей и многое другое.

Кроме того, компании-производители используют расточные станки для сверления отверстий в подшипниках, дюбелях и других материалах, для которых требуются полые компоненты.

Типы расточных станков

Давайте без лишних слов перейдем к распространенным типам расточных станков.

1. Горизонтально-сверлильные станки

Эти станки являются наиболее распространенными и широко используемыми сверлильными станками. Они привычны во многих мастерских, которые специализируются на ремонте и мелкосерийном производстве.

Отверстия увеличиваются путем введения однолезвийных фрез горизонтально в существующее отверстие заготовки. Помимо сверления, эти устройства подходят для операций фрезерования, сверления и развертывания.

2. Расточной станок настольного типа

Эти станки являются типичными видами горизонтально-расточных станков. Как следует из названия, они размещаются на столе, где используются для выполнения различных расточных операций.

Эти станки просверливают отверстия с помощью шпинделя, параллельного рабочему столу. Помимо сверления, станки используются как производственные устройства общего назначения, особенно в небольших компаниях.

3. Вертикально-сверлильный станок

В этом станке используется вращающаяся режущая часть, соединенная с горизонтальным столом, однако, поскольку бур движется вверх-вниз, отсюда и название – вертикально-сверлильный станок.

Устройство подходит для расширения уже существующих отверстий цилиндрического или конического формата, в зависимости от требований к заготовке. Отверстия обычно концентричны с осью вращающихся резцов.

4. Прецизионный расточный станок

Как и все расточные станки, эти станки используют одноточечный режущий инструмент для сверления отверстий в заготовке. Таким образом, отверстия расширяются по мере движения материала параллельно вращающимся фрезам.

Таким образом, отверстия расширяются по мере движения материала параллельно вращающимся фрезам.

Таким образом, прецизионные расточные станки идеально подходят для создания больших внутренних отверстий в заготовке с жесткими допусками и характеристиками высокой точности. Помимо расширения отверстия, они подходят для выпрямления исходных отверстий и исправления всех предыдущих дефектов, сохраняя высокую точность размеров.

В чем сложность расточной операции?

Действительно, сверление — идеальная операция для создания точных отверстий в материале. Однако, как и в случае с большинством производственных технологий, у машинистов могут возникнуть некоторые проблемы, характерные для этого процесса. Давайте кратко рассмотрим некоторые из них.

1. Износ или повреждение инструмента

В процессе резания части расточной машины испытывают трение, что приводит к износу и повреждению инструмента. Следовательно, это может снизить функциональность станка – начнут снижаться характеристики точности.

Кроме того, продукты могут потребовать дополнительной обработки поверхности и операций постобработки.

2. Ошибка обработки

Что касается расточки, ошибка обработки связана с изменением размеров, включая форму, расположение отверстий и чистоту поверхности изделия. Эти ошибки могут быть результатом одной из следующих причин:

● Неправильные параметры процесса растачивания.

● Высокая жесткость или пластичность заготовки.

● Слишком большое отношение длины к диаметру режущего стержня.

● Необоснованное распределение корректировки резерва.

● Использование лезвий или фрез, не подходящих для материала заготовки.

3. Обработка поверхности

Расточные детали могут иметь плохое качество обработки поверхности, например, наличие линий разреза или чешуек. Скорость подачи играет решающую роль в чистоте поверхности деталей отверстия. Как правило, производители начинают расточку со скоростью подачи от 0,1 до 0,2 мм за оборот.

4. Ошибка измерения

Возможно, это серьезная проблема для большинства производственных процессов. Использование неправильных измерительных инструментов или ввод неверных измерений может привести к повреждению конечного продукта процесса растачивания.

Важные советы по расточной обработке

Каждый процесс обработки требует предельной точности размеров, включая расточку. Отсюда необходимость оптимизации каждого аспекта процесса обработки. Тем не менее, ниже приведены рекомендации по растачиванию отверстия в заготовке для достижения наилучшего результата с использованием этой техники обработки.

1. Советы по настройке станка

● Обязательно регулярно проверяйте расточные станки на износ инструмента и заменяйте неисправные фрезы, чтобы гарантировать точность процесса и качество растачивания.

● Перед обработкой убедитесь, что рабочие упоры и зажимы, удерживающие материал заготовки, надежны и хорошо закреплены, чтобы избежать отклонения в процессе растачивания.

● Убедитесь, что процесс обработки происходит при подходящей низкой температуре с соответствующей смазкой для уменьшения трения и облегчения операций резания.

● Подтвердите и скорректируйте повторяющееся позиционирование шпинделя и точность динамического баланса, которые идеально подходят для обработки с ЧПУ.

● На пробном этапе при бурении отверстий проверьте значение динамического гравитационного вылета расточной оправки и внесите необходимые корректировки для ограничения вибрации и центробежного резания.

2. Допуски точных измерений

● С помощью штангенциркуля измерьте диаметр просверленного или отлитого отверстия и рассчитайте зарезервированный припуск на обработку.

● Распределите припуск на расточку в зависимости от требований чистовой обработки – черновая, средняя и чистовая. В большинстве отраслей используются следующие значения: 0,5 мм для черновой обработки, 0,15 мм для средней чистоты и т. д.

● Убедитесь, что припуск на растачивание не менее 0,05 мм для труднообрабатываемых материалов и заготовок, требующих высокой точности

3 Наконечники расточных инструментов

После установки расточной оправки убедитесь, что режущая кромка расточной машины находится в нужном положении. Это включает в себя обеспечение того, чтобы верхняя плоскость кромки инструмента лежала в той же горизонтальной плоскости, что и направление подачи режущей головки расточного инструмента.

Это включает в себя обеспечение того, чтобы верхняя плоскость кромки инструмента лежала в той же горизонтальной плоскости, что и направление подачи режущей головки расточного инструмента.

4. Насадки для пробного растачивания

При растачивании отверстия оставьте припуск от 0,3 до 0,5 мм на расточной инструмент. Кроме того, вы можете изменить припуск на черновое растачивание до не менее 0,5 мм, чтобы конечный продукт после растачивания соответствовал спецификациям допуска.

Сравнение расточки с другими методами обработки

Ряд других процессов обработки имеет некоторое сходство с расточкой. Здесь мы рассмотрим сходства и различия между расточкой и аналогичными методами обработки.

1. Сверление в сравнении со сверлением

Сверление и сверление являются стандартными субтрактивными производственными процессами — оба они включают удаление частей материала для создания отверстий. Однако между обоими методами есть явные различия. Вот некоторые различия между ними.

Вот некоторые различия между ними.

● При сверлении создаются отверстия в заготовке, а при растачивании первоначальное отверстие увеличивается. Поэтому сверление происходит перед растачиванием при изготовлении.

● В отличие от сверления, конечный продукт процесса прецизионного растачивания имеет чистую поверхность с первоклассной размерной точностью и точностью.

● Растачивание в основном предназначено для расширения отверстия. и сверление увеличивают длину отверстия в материале.

● Как правило, просверленные отверстия часто бывают узкими, а удаление стружки иногда затруднено и требует непрерывного сверления. При растачивании отверстия становятся достаточно широкими для легкого удаления стружки.

2. Растачивание и токарная обработка

Как и расточка и сверление, токарная обработка также является процессом вычитания. При растачивании используется один режущий инструмент с заостренной головкой для расширения уже существующего отверстия в заготовке, тогда как при токарной обработке используется статический невращающийся режущий инструмент для удаления кусков материала снаружи.

Основное различие между этими процессами состоит в том, что; при точении удаляется материал с внешней поверхности, при растачивании удаляются внутренние части заготовки. Часто производители выполняют токарные операции с помощью станка, называемого токарным станком, который также является стандартным инструментом, используемым при расточке. Однако для сверления используются другие обычные устройства, напоминающие фрезерный станок.

3. Растачивание и развертывание

Оба являются процессами резания, которые включают удаление внутренних компонентов заготовки. Однако в то время как при сверлении используется инструмент с одной заостренной головкой, при развертывании используются вращающиеся фрезы для удаления кусков материала. Другое сходство заключается в том, что оба процесса работают с уже просверленным или отлитым отверстием.

Поэтому основная разница между ними заключается в процессе применения. В то время как растачивание в основном направлено на расширение уже существующего отверстия, развертывание направлено на создание тонкой и более гладкой внутренней стенки заготовки. Поэтому развёртка удаляет из материала только лакомые кусочки, так как направлена как раз на создание ровных стенок.

Поэтому развёртка удаляет из материала только лакомые кусочки, так как направлена как раз на создание ровных стенок.

Заключение

В этой статье представлен подробный обзор расточной обработки. Это надежный и быстрый процесс расширения литых или предварительно просверленных отверстий в заготовке. А поскольку это процесс с ЧПУ, то есть управляемый компьютером, вы можете быть уверены в его высокой точности и аккуратности.

Важно знать, что, как и в других процессах обработки с ЧПУ, существуют некоторые проблемы с обработкой отверстий. Поэтому советуем обратиться в сервис и довериться работе со специалистами.

Услуги WayKen по расточной обработке с ЧПУ

WayKen — ваш правильный выбор для всех услуг по обработке с ЧПУ. Мы предлагаем инновационные технологии и передовые станки, которые помогут вам улучшить качество растачивания. Между тем, наши технические специалисты, которые являются высококвалифицированными и опытными профессионалами, могут предоставить вам высококачественные расточные детали, отвечающие вашим конкретным требованиям.

Кроме того, наша команда по контролю и обеспечению качества строго проверяет все продукты, чтобы убедиться, что они соответствуют нашим высоким стандартам.

Если вам нужна смета для вашего следующего проекта, просто загрузите свой файл дизайна. Вы получите мгновенное ценовое предложение для ваших частей. Мы также предлагаем бесплатный анализ DFM, чтобы убедиться в технологичности вашего компонента.

Какова цель расточки?

Основной целью расточной обработки является расширение отверстия в заготовке. Процесс не может создать начальную дыру; вместо этого он увеличивает отверстие с высокой точностью. Это технология изготовления отверстий определенного диаметра в заготовке.

Где используется расточная обработка?

Обработка отверстий — довольно распространенная технология производства, используемая в большинстве отраслей промышленности. Они используются для сверления отверстий в определенных материалах, таких как цилиндр двигателя или ствол оружия.