Растачивание отверстий на фрезерном станке

Расточные станки применяют в основном для обработки отверстий с точно координированными осями в крупно- и среднегабаритных заготовках корпусных деталей.

Обработка поверхностей заготовок резцами является наиболее характерной для расточных станков.

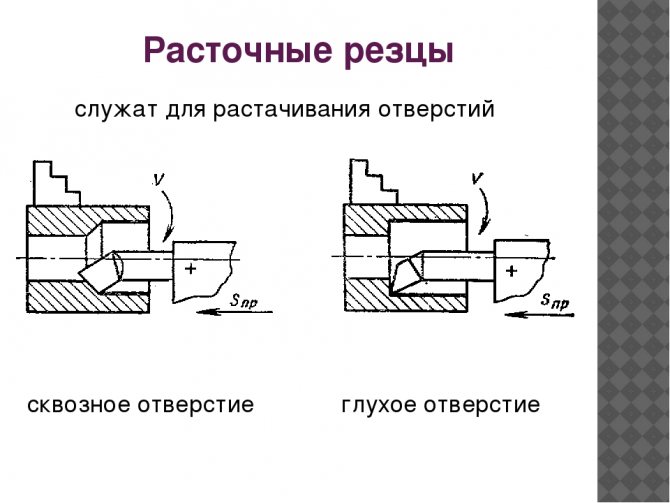

Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия. Оправка с резцом под действием силы резания может изгибаться. Нежесткость инструмента является причиной вибраций в процессе резания и снижения качества обработанной поверхности. Поэтому для обеспечения высокой точности обрабатываемых поверхностей расточные станки имеют повышенную жесткость.

Горизонтально-расточные станки относятся к числу наиболее распространенных, на их базе выполнены конструкции других универсальных и специальных расточных станков.

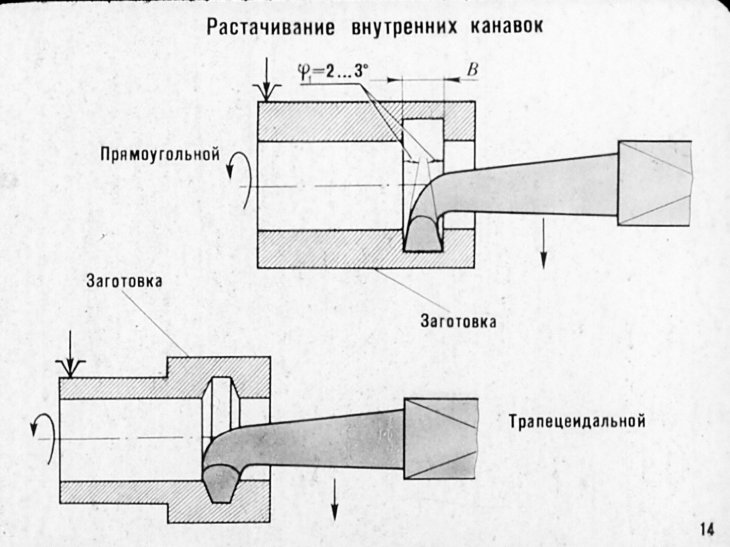

На расточных станках обрабатывают отверстия, наружные цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия и нарезают внутреннюю и наружную резьбы резцами. Наиболее распространенным видом обработки на расточных станках является растачивание отверстий.

Наиболее распространенным видом обработки на расточных станках является растачивание отверстий.

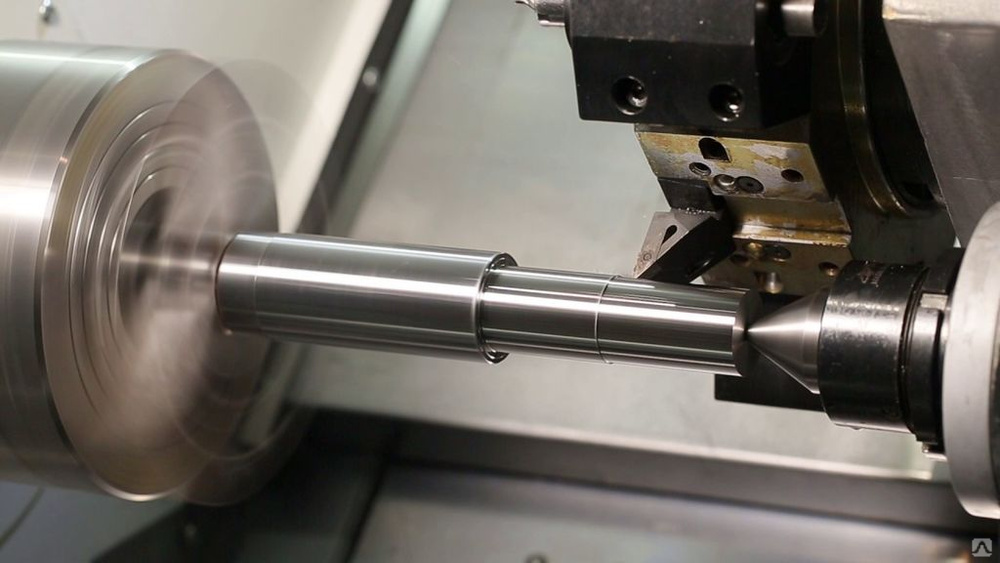

Растачивание цилиндрических поверхностей. Растачивание отверстий резцами исправляют форму и расположение оси предварительно обработанных или отлитых отверстий.

Резцы закрепляют в консольной или двухопорной оправке. Использование консольной оправки целесообразно в тех случаях, когда длина обрабатываемого отверстия l≤ 5d, так как с увеличением длины оправки снижается ее жесткость, что приводит к необходимости уменьшения глубины резания.

На рисунке 13,а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. При небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, растачивают при осевой подаче осевого шпинделя. Растачивание с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя.

Отверстия с отношением l/d>5 и соосные отверстия растачивают резцами, закрепленные в двухопорной оправке. При ее установке необходимо точно совместить ось шпинделя с осью втулки подшипника задней стойки.

При ее установке необходимо точно совместить ось шпинделя с осью втулки подшипника задней стойки.

Рисунок 13 – Схемы обработки поверхностей заготовок на

На рисунке 13,б показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение, а заготовка – продольную подачу в направлении от задней стойки к шпиндельной бабке.

Одновременное растачивание резцами нескольких отверстий повышает производительность, но не обеспечивает точности, поэтому таким способом обычно производят черновую обработку. При чистовом растачивании для обеспечения высокого качества обработки каждое отверстие рекомендуется растачивать отдельно.

Отверстие большого диметра, но малой длины растачивают резцом, закрепленным в радиальном суппорте планшайбы (рис.13,в). Планшайбе с резцом сообщают главное вращательное движение, а столу с заготовкой – продольную подачу.

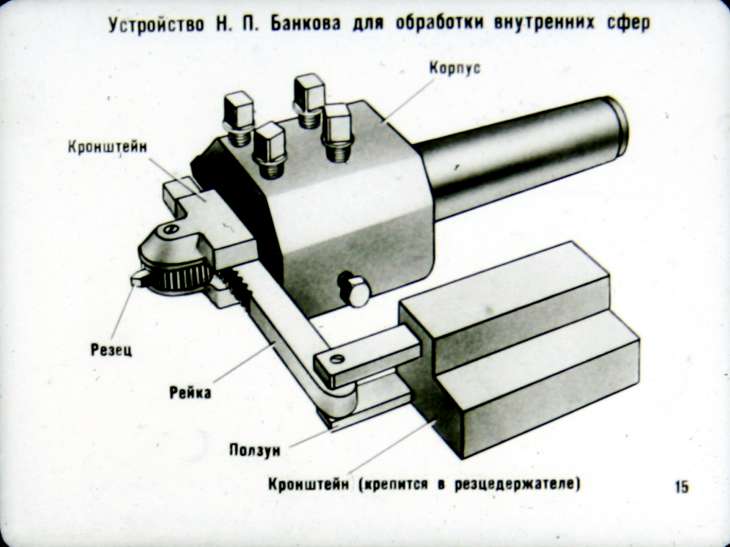

Растачивание конических отверстий. Конические отверстия обрабатывают расточными головками, закрепленными в расточном шпинделе, которому сообщают осевую подачу. Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособления, смонтированного на радиальном суппорте планшайбы (рис.13,г). В процессе обработки резец перемещается по наклонным направляющим приспособления.

Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособления, смонтированного на радиальном суппорте планшайбы (рис.13,г). В процессе обработки резец перемещается по наклонным направляющим приспособления.

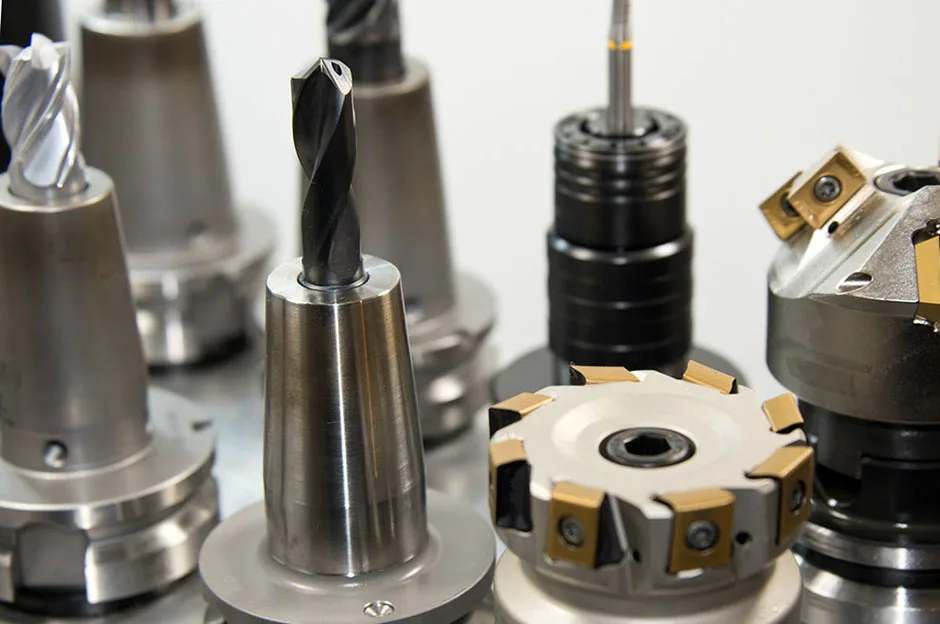

Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резбы метчиком. На расточных станках эти операции выполняются так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движение и осевую подачу. Заготовка, установленная на столе станка, остается неподвижной.

Обтачивание наружных цилиндрических поверхностей. Резец закрепляют на радиальном суппорте планшайбы (рис.13,д) и сообщают ему главное вращательное движение, а столу с заготовкой – продольную подачу.

Подрезание торцов. Торцы подрезают двумя способами: с подачей резца в направлении, перпендикулярном или параллельном оси шпинделя.

На рисунке 13,е показано подрезание торца проходным резцом, закрепленным на радиальном суппорте планшайбы. Резцу сообщают радиальную подачу (в направлении, перпендикулярном оси шпинделя) перемещением суппорта планшайбы. Небольшие плоскости подрезают пластинчатым резцом (рис.13,ж), которому сообщают осевую подачу (в направлении, параллельном оси шпинделя) перемещением расточного шпинделя. Обработка поверхностей с радиальной подачей обеспечивает большую точность.

Резцу сообщают радиальную подачу (в направлении, перпендикулярном оси шпинделя) перемещением суппорта планшайбы. Небольшие плоскости подрезают пластинчатым резцом (рис.13,ж), которому сообщают осевую подачу (в направлении, параллельном оси шпинделя) перемещением расточного шпинделя. Обработка поверхностей с радиальной подачей обеспечивает большую точность.

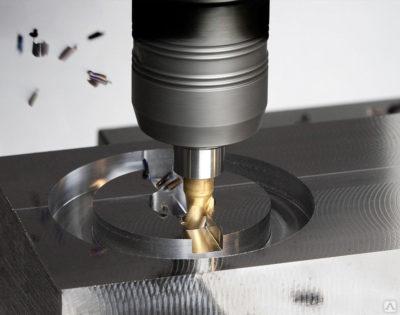

Фрезерование поверхностей.На рисунке 13,з приведен пример фрезерования вертикальной плоскости торцовой фрезерной головкой, закрепленной в расточном шпинделе. Фрезе сообщают главное вращательное движение и вертикальную подачу перемещением шпиндельной бабки.

Код G85 вызывает стандартный цикл растачивания. Операция растачивания применяется для получения отверстий высокой точности с хорошей чистотой поверхности. В качестве инструмента используется расточной патрон с настроенным на определенный радиус резцом. Формат для цикла G85 похож на формат цикла сверления:

G98 G85 Х10.0 Y10.0 Z-10.0 R10.0 F30

Цикл G85 выполняет перемещение расточного резца до дна отверстия на рабочей подаче с вращением шпинделя. Когда резец достигает дна, инструмент выводится из отверстия также на рабочей подаче.

Когда резец достигает дна, инструмент выводится из отверстия также на рабочей подаче.

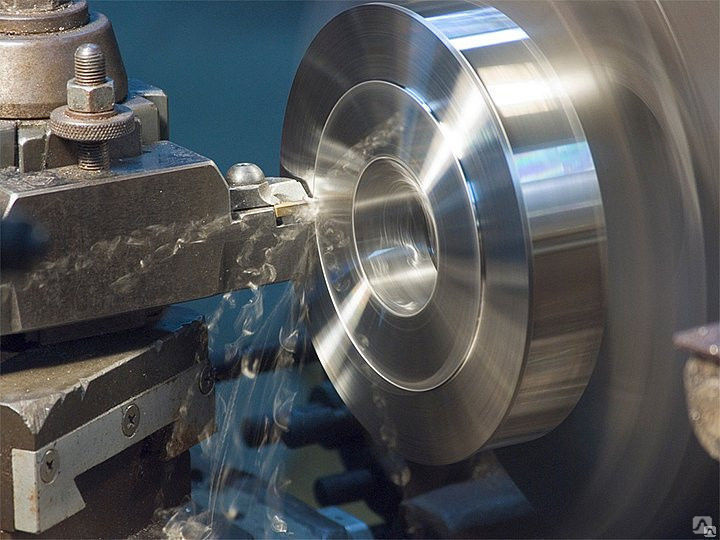

Рис. 8.7. Процесс растачивания цилиндрического отверстия

Существует множество разновидностей цикла растачивания, которые отличаются друг от друга поведением при выводе инструмента из обработанного отверстия. В табл. 8.3 приведены наиболее распространенные расточные циклы.

Таблица 8.3. Расточные циклы

Обработка отверстий с высокой точностью их взаимного расположения — необходимое условие при изготовлении корпусов приспособлений, плит кондукторов, съемных копиров, дисков делительных устройств и других ответственных деталей. Точное размещение отверстий в деталях— сложная и ответственная работа.

При большом количестве приспособлений обработку точно размещаемых отверстий выполняют на координатно-расточных станках. Эти станки универсальны и позволяют выполнять разметку на плоскости и в пространстве, выполнять сверление и расточку отверстий с точным координированием их межцентровых расстояний и расстояний от базовых поверхностей, устанавливать детали и узлы приспособлений на заданных расстояниях и вести различные измерения.

При малой загрузке стоимость координатно-расточных станков не окупается. В небольших инструментальных цехах и при изготовлении не особенно сложных и ответственных приспособлений применяют упрощенные методы получения точно расположенных отверстий.

Довольно широко применяются сверление и растачивание на инструментальных вертикально-фрезерных станках, имеющих отсчет продольно-поперечного перемещения стола с точностью до 0,02 мм. В этих случаях для достижения большей точности обработки отверстия сначала высверливают на 0,5—0,8 мм меньше номинального диаметра, а затем растачивают их резцом до нужного размера при точном отсчете координат.

Рис. 165. Точное размещение отверстий:

а — с помощью калиброванной скалки и концевых мер, б — по имеющемуся отверстию, в — с помощью цапфы, г — по штихмасам, д, е — по мерным втулкам (кнопкам)

Шпиндель вертикально-фрезерного станка может быть установлен в исходное положение от базовой поверхности А по точно калиброванной скалке 1 и измерительной плитке 2, как показано на рис. 165, а. В этом случае для совмещения оси шпинделя с плоскостью А потребуется переместить его на величину 0,5D+е.

165, а. В этом случае для совмещения оси шпинделя с плоскостью А потребуется переместить его на величину 0,5D+е.

Шпиндель может быть установлен в исходное положение с помощью центрирующего индикатора по имеющемуся отверстию или цапфе, как показано на рис. 165,б, в. Для этого стол с деталью перемещают до тех пор, пока стрелка индикатора при вращении будет оставаться неподвижной. Переход от базового отверстия к растачиванию последующего отверстия или для измерения расстояния между ними выполняют по схеме, показанной на рис. 165, г. Перемещать стол можно по штихмасам 3 и установочным индикаторам 4. Для этого в лоток укладывают набор штихмасов и устанавливают индикатор в нулевое положение. Затем перемещают стол по набору штихмасов на размер 200 мм, т. е. в положение, при котором стрелка индикатора вновь окажется на нулевом делении.

Применяется также кнопочный способ растачивания отверстий. Сначала размечают положения центров отверстий, сверлят их сверлами небольшого диаметра и нарезают в отверстиях резьбу под винты, которыми закрепляют над каждым из отверстий точно шлифованные втулки. На контрольной плите по измерительным плиткам и индикатору устанавливают втулки на нужных расстояниях (рис. 165,(3). Установив обрабатываемую деталь на столе вертикально-фрезерного станка, совмещают по центрирующему индикатору, закрепленному в шпинделе станка, оси шпинделя и втулки (рис. 165, е). После этого втулку удаляют и растачивают отверстие, над которым она была закреплена. Расточив первое отверстие, настраивают шпиндель по второй втулке и обрабатывают второе отверстие.

На контрольной плите по измерительным плиткам и индикатору устанавливают втулки на нужных расстояниях (рис. 165,(3). Установив обрабатываемую деталь на столе вертикально-фрезерного станка, совмещают по центрирующему индикатору, закрепленному в шпинделе станка, оси шпинделя и втулки (рис. 165, е). После этого втулку удаляют и растачивают отверстие, над которым она была закреплена. Расточив первое отверстие, настраивают шпиндель по второй втулке и обрабатывают второе отверстие.

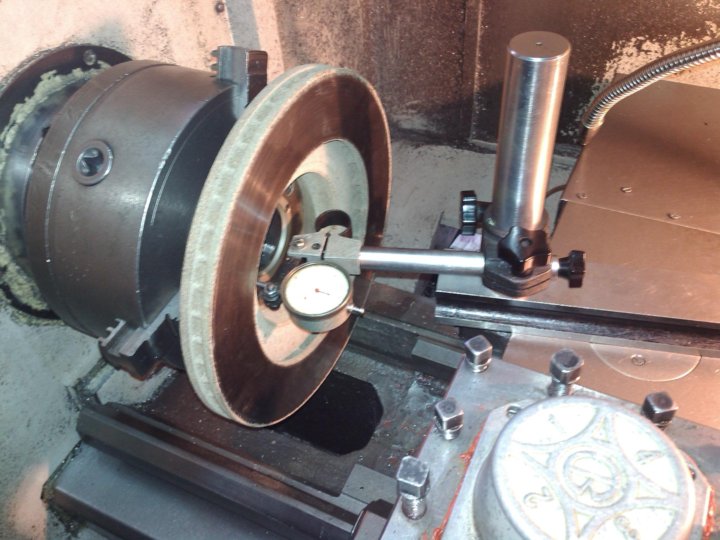

Рис. 166. Растачивание отверстий в детали на планшайбе токарного станка

Можно добиться высокой точности расположения отверстий растачиванием их на планшайбе токарного станка. Для этой цели применяют различные приспособления. Простейшее из них (рис. 166, а) состоит из планшайбы 1 и угольника 2, закрепленного на планшайбе болтами. После предварительной разметки обрабатываемая деталь 3 крепится на планшайбе в таком положении, чтобы одна ее базовая плоскость плотно прилегала к угольнику, а под вторую базовую плоскость подкладывают блок концевых измерительных плиток 4, размер которого должен быть равен величине С. Затем сверлят и растачивают первое отверстие детали.

Затем сверлят и растачивают первое отверстие детали.

При последующей обработке деталь передвигают по угольнику (рис. 166,б). При этом ранее установленный блок концевых измерительных плиток не меняют, а под другую базовую плоскость подкладывают второй блок измерительных плиток, по размеру равный расстоянию В между центрами отверстия. Закончив такую установку, растачивают второе отверстие. Остальные отверстия обрабатывают после соответствующей перестановки детали на планшайбе. При этом нижний блок измерительных плиток снимают и кладут деталь прямо на плоскость угольника, а под вторую базовую плоскость подкладывают блок плиток, равный размеру, показанному на чертеже (рис. 166,в).

Последнее отверстие растачивают в положении, когда под деталь положен блок плиток размером С (рис. 166, г) без изменения ранее установленного блока.

Блоки концевых мер используют только при установке детали. После закрепления ее в установленном положении на планшайбе блоки снимают и начинают растачивание. Такой способ выполнения работы обеспечивает координирование расположения отверстий с точностью до 0,01 мм.

Такой способ выполнения работы обеспечивает координирование расположения отверстий с точностью до 0,01 мм.

инженер поможет – g-код для обработки отверстий

Существует ряд g-кодов, указывающих на перемещение инструментов при обработке отверстия на фрезерных станках с ЧПУ. В этой статье мы познакомим вас с g-кодом для обработки отверстий с помощью специальных операций.

При обработке множества одинаковых отверстий следует анализировать распределение отверстий, разумно использовать повторяющийся фиксированный цикл и максимально упростить программирование.

1) G73 – Цикл высокоскоростного сверления (малый отвод)

Формат g-кода: G73 X_ Y_ Z_ R_ Q_ F_

Команда G73 используется при сверлении отверстий на фрезерном станке, отводится только на приращение зазора. Прерывистая подача в направлении оси Z способствует прерыванию и удалению стружки при глубоком сверлении. Команда Q представляет собой глубину обработки каждой подачи (значение приращения и положительное значение), а расстояние отвода инструмента D задается системой ЧПУ.

2) G83 – Цикл сверления с центральным сверлением (полный отвод)

Формат g-кода G83 X_ Y_ Z_ R_ Q_ F_

Немного отличается от инструкции G73, инструмент возвращается на R-уровень после каждого шага, это хорошо для очистки канавок от стружки. Значение D устанавливается системой ЧПУ. Этот метод сверления подходит для обработки глубоких отверстий. G83 также допускает задержку на дне отверстия. Это повышает точность определения глубины отверстия.

3) G76 – Цикл чистового растачивания

Формат g-кода G76 X_ Y_ Z_ R_ Q_ F_

Включает OSS и сдвиг (ориентированная остановка шпинделя и смещение инструмента от центральной линии для отвода). Q — это величина перемещения инструмента (указывается как положительное значение, если используется отрицательное значение, отрицательный знак игнорируется). После того, как ориентация шпинделя на дне отверстия останавливается, режущая головка перемещается в соответствии со смещением, указанным в адресе Q, а затем поднимает инструмент. Смещение режущей головки задается командой G76. Этот метод растачивания позволяет выполнять обработку отверстий с высокой точностью и эффективностью, не повреждая поверхность заготовки.

Смещение режущей головки задается командой G76. Этот метод растачивания позволяет выполнять обработку отверстий с высокой точностью и эффективностью, не повреждая поверхность заготовки.

4) G81 Простой цикл сверления и G82 Цикл сверления с выдержкой (зенковка)

Формат g-кода G81: G81 X_ Y_ Z_ R_ F_;

Формат инструкции G82: G82 X_ Y_ Z_ R_ F_;

Единственная разница между G82 и G81 заключается в том, что G82 добавляет паузу в нижней части отверстия, поэтому она подходит для зенкерования или растачивания ступенчатого отверстия, что улучшает качество обработки поверхности ступени отверстия, в то время как инструкция G81 используется только для общих целей. бурение.

5) G85 Постоянный цикл растачивания, без выдержки, подача и G89 Постоянный цикл растачивания, пауза, подача

Формат g-кода G85: G85 X_ Y_ Z_ R_ F_;

Формат инструкции G89: G89 X_ Y_ Z_ R_ P_ F_;

В этих двух методах обработки отверстия инструмент обрабатывается до дна отверстия путем подачи при резании, а затем возвращается в плоскость точки R при подаче при резании. Поэтому он подходит для тонкого растачивания и других ситуаций. Команда G89 добавляет паузу в нижней части отверстия для улучшения качества обработки поверхности ступенчатого отверстия.

Поэтому он подходит для тонкого растачивания и других ситуаций. Команда G89 добавляет паузу в нижней части отверстия для улучшения качества обработки поверхности ступенчатого отверстия.

6) G86 – постоянный цикл растачивания, остановка шпинделя, быстрый выход

Формат g-кода: G86 X_ Y_ Z_ R_ F_

После обработки дна отверстия шпиндель останавливается. После возврата в исходную плоскость или плоскость точки r шпиндель перезапускается. Таким образом, если расстояние между отверстиями при непрерывной обработке небольшое, возможно, инструмент был позиционирован в положение обработки следующего отверстия, но шпиндель не достиг заданной скорости. Таким образом, команда паузы G04 может быть добавлена между действиями с отверстием, чтобы заставить шпиндель получить указанную скорость.

7) G87 – постоянный цикл обратного растачивания

Формат g-кода: G87 x_ Y_ Z_ R_ Q_ F_;

После позиционирования по осям X и Y шпиндель останавливается, а инструмент перемещается в направлении, противоположном наконечнику инструмента, в соответствии со смещением Q-set и быстро позиционируется на дне отверстия. В этом положении инструмент возвращается в соответствии с исходным смещением, а затем шпиндель вращается вперед и обрабатывает по оси Z до точки Z. В этом положении после того, как шпиндель снова остановится, инструмент перемещается в обратном направлении в соответствии с исходным смещением, а затем шпиндель быстро перемещается вверх, чтобы достичь начального уровня грани, и возвращается в соответствии с исходным смещением, шпиндель вращается вперед и продолжает выполнить следующий сегмент программы. Таким образом, инструмент может вернуться только в исходную плоскость, но не в плоскость точки r.

В этом положении инструмент возвращается в соответствии с исходным смещением, а затем шпиндель вращается вперед и обрабатывает по оси Z до точки Z. В этом положении после того, как шпиндель снова остановится, инструмент перемещается в обратном направлении в соответствии с исходным смещением, а затем шпиндель быстро перемещается вверх, чтобы достичь начального уровня грани, и возвращается в соответствии с исходным смещением, шпиндель вращается вперед и продолжает выполнить следующий сегмент программы. Таким образом, инструмент может вернуться только в исходную плоскость, но не в плоскость точки r.

8) G88 – Постоянный цикл растачивания, остановка шпинделя, ручной выход

Формат g-кода: G88 x_ Y_ Z_ R_ P_ F_;

Когда инструмент достигает дна отверстия, шпиндель останавливается, и система переходит в состояние остановки подачи. В этом случае возможна ручная работа. Однако в целях безопасности инструмент следует сначала извлечь из отверстия, а затем можно начинать обработку. Нажмите кнопку запуска цикла, чтобы быстро вернуть инструмент в плоскость точки r или в плоскость начальной точки, а затем шпиндель начнет вращаться вперед.

Нажмите кнопку запуска цикла, чтобы быстро вернуть инструмент в плоскость точки r или в плоскость начальной точки, а затем шпиндель начнет вращаться вперед.

Процесс расточной обработки: подробный обзор

- 26 августа 2022 г.

Во время производства материалы должны пройти ряд процессов резки, которые модифицируют их, пока не будет получен конечный продукт. Для некоторых деталей могут потребоваться отверстия в материале. Типичным методом выполнения этих отверстий в материале является расточка.

Хотя другие операции, такие как сверление, могут создавать отверстия в заготовке. Расточные станки с ЧПУ лучше всего подходят для изготовления отверстий большого диаметра с высокой точностью размеров.

В этой статье мы обсудим расточные станки и сравним их с аналогичными процессами промышленной резки.

Что скучно в производстве?

Растачивание — это технология субтрактивного производства, используемая для увеличения предварительно просверленного или отлитого отверстия с одновременным повышением точности его размеров. В этом процессе используется одноточечный режущий инструмент для удаления материальных частей из внутренней части заготовки.

В этом процессе используется одноточечный режущий инструмент для удаления материальных частей из внутренней части заготовки.

В зависимости от требуемого размера отверстия и спецификаций расточка является идеальным методом для обработки отверстий различной степени точности, диаметра и позиционных ограничений. На самом деле, он больше подходит, чем сверление, для создания отверстий больших размеров из-за повышенной точности.

Для обработки отверстий с ЧПУ используются такие станки, как токарные станки, координатно-расточные станки, расточные станки и т. д. Эти устройства бывают разных форм; например, есть вертикально- и горизонтально-расточные станки.

Существуют различные расточные инструменты и станки для других целей. Однако все расточные инструменты выполняют три основные операции, а именно:

- Расширение отверстий до точного и точного размера и отделки.

- Выпрямление предварительно просверленных или резьбовых отверстий и устранение дефектов литья.

- Сделайте концентрические отверстия с внешним диаметром.

Как работает расточная обработка?

Процесс растачивания включает осторожное размещение головки станка в уже просверленном или залитом отверстии. Затем устройство начинает расширять отверстие, медленно соскабливая части внутренней стенки. Расточные инструменты аналогичны инструментам токарных станков, используемых на токарных и фрезерных станках.

Каждый сверлильный станок состоит из следующих частей.

● Патрон: Зажим, который надежно удерживает материал на месте во время сверления.

● Заготовка: материал, в котором вы собираетесь просверлить отверстие с помощью сверлильного станка.

● Расточной инструмент: Режущий инструмент, который удаляет (зачищает) части отверстий, в результате чего отверстие становится более широким и точным.

Зачем и когда нужно бурение скважин?

Мы уже упоминали, что сверление, фрезерование и некоторые другие производственные процессы могут быть пригодны для изготовления отверстий в заготовке. Однако, когда изготовление больших отверстий требует высокой точности и жестких допусков, расточка является лучшим методом обработки.

Однако, когда изготовление больших отверстий требует высокой точности и жестких допусков, расточка является лучшим методом обработки.

Некоторые промышленные применения станков с ЧПУ включают расточку отверстий в винтах, изготовление цилиндров двигателей и многое другое.

Кроме того, компании-производители используют расточные станки для сверления отверстий в подшипниках, дюбелях и других материалах, для которых требуются полые компоненты.

Типы расточных станков

Давайте без лишних слов рассмотрим распространенные типы расточных станков.

1. Горизонтально-сверлильные станки

Эти станки являются наиболее распространенными и широко используемыми сверлильными станками. Они привычны во многих мастерских, которые специализируются на ремонте и мелкосерийном производстве.

Отверстия увеличиваются путем введения однолезвийных фрез горизонтально в существующее отверстие заготовки. Помимо сверления, эти устройства подходят для операций фрезерования, сверления и развертывания.

2. Расточной станок настольного типа

Эти станки являются типичными видами горизонтально-расточных станков. Как следует из названия, они размещаются на столе, где используются для выполнения различных расточных операций.

Эти станки просверливают отверстия с помощью шпинделя, параллельного рабочему столу. Помимо сверления, станки используются как производственные устройства общего назначения, особенно в небольших компаниях.

3. Вертикально-сверлильный станок

В этом станке используется вращающаяся режущая часть, соединенная с горизонтальным столом, однако, поскольку бур движется вверх-вниз, отсюда и название – вертикально-сверлильный станок.

Устройство подходит для расширения уже существующих отверстий цилиндрического или конического формата, в зависимости от требований к заготовке. Отверстия обычно концентричны с осью вращающихся резцов.

4. Прецизионный расточный станок

Как и все расточные станки, эти станки используют одноточечный режущий инструмент для сверления отверстий в заготовке. Таким образом, отверстия расширяются по мере движения материала параллельно вращающимся фрезам.

Таким образом, отверстия расширяются по мере движения материала параллельно вращающимся фрезам.

Таким образом, прецизионные расточные станки идеально подходят для создания больших внутренних отверстий в заготовке с жесткими допусками и характеристиками высокой точности. Помимо расширения отверстия, они подходят для выпрямления исходных отверстий и исправления всех предыдущих дефектов, сохраняя высокую точность размеров.

В чем сложность расточной операции?

Действительно, сверление — идеальная операция для создания точных отверстий в материале. Однако, как и в случае с большинством производственных технологий, у машинистов могут возникнуть некоторые проблемы, характерные для этого процесса. Давайте кратко рассмотрим некоторые из них.

1. Износ или повреждение инструмента

В процессе резания части расточной машины испытывают трение, что приводит к износу и повреждению инструмента. Следовательно, это может снизить функциональность станка – начнут снижаться характеристики точности.

Кроме того, продукты могут потребовать дополнительной обработки поверхности и операций постобработки.

2. Ошибка обработки

Что касается расточки, ошибка обработки связана с изменением размеров, включая форму, расположение отверстий и чистоту поверхности изделия. Эти ошибки могут быть результатом одной из следующих причин:

● Неправильные параметры процесса растачивания.

● Высокая жесткость или пластичность заготовки.

● Слишком большое отношение длины к диаметру режущего стержня.

● Необоснованное распределение корректировки резерва.

● Использование лезвий или фрез, не подходящих для материала заготовки.

3. Обработка поверхности

Расточные детали могут иметь плохое качество обработки поверхности, например наличие линий разреза или чешуек. Скорость подачи играет решающую роль в чистоте поверхности деталей отверстия. Как правило, производители начинают расточку со скоростью подачи от 0,1 до 0,2 мм за оборот.

4.

Ошибка измерения

Ошибка измеренияВозможно, это серьезная проблема для большинства производственных процессов. Использование неправильных измерительных инструментов или ввод неверных измерений может привести к повреждению конечного продукта процесса растачивания.

Важные советы по расточной обработке

Каждый процесс обработки требует предельной точности размеров, включая расточку. Отсюда необходимость оптимизации каждого аспекта процесса обработки. Тем не менее, ниже приведены рекомендации по растачиванию отверстия в заготовке для достижения наилучшего результата с использованием этой техники обработки.

1. Советы по настройке станка

● Обязательно регулярно проверяйте расточные станки на износ инструмента и заменяйте неисправные фрезы, чтобы гарантировать точность процесса и качество растачивания.

● Перед обработкой убедитесь, что рабочие упоры и зажимы, удерживающие материал заготовки, надежны и хорошо закреплены, чтобы избежать отклонения во время процесса растачивания.

● Убедитесь, что процесс обработки происходит при подходящей низкой температуре с соответствующей смазкой для уменьшения трения и облегчения операций резания.

● Подтвердите и скорректируйте повторяющееся позиционирование шпинделя и точность динамического баланса, которые идеально подходят для обработки с ЧПУ.

● На пробном этапе при растачивании отверстий проверьте значение динамического гравитационного вылета расточной оправки и внесите необходимые корректировки для ограничения вибрации и центробежного резания.

2. Точные допуски на измерения

● С помощью штангенциркуля измерьте диаметр просверленного или отлитого отверстия и рассчитайте зарезервированный припуск на обработку.

● Распределите припуск на расточку в зависимости от требований чистовой обработки – черновая, средняя и чистовая. В большинстве отраслей используются следующие значения: 0,5 мм для черновой обработки, 0,15 мм для средней чистоты и т. д.

● Убедитесь, что припуск на растачивание не менее 0,05 мм для труднообрабатываемых материалов и заготовок, требующих высокой точности

3 Наконечники расточных инструментов

После установки расточной оправки убедитесь, что режущая кромка расточной машины находится в нужном положении. Это включает в себя обеспечение того, чтобы верхняя плоскость кромки инструмента лежала в той же горизонтальной плоскости, что и направление подачи режущей головки расточного инструмента.

Это включает в себя обеспечение того, чтобы верхняя плоскость кромки инструмента лежала в той же горизонтальной плоскости, что и направление подачи режущей головки расточного инструмента.

4. Насадки для пробного растачивания

При растачивании отверстия оставьте припуск от 0,3 до 0,5 мм на расточной инструмент. Кроме того, вы можете захотеть изменить припуск на черновое растачивание до не менее 0,5 мм, чтобы конечный продукт после растачивания соответствовал спецификациям допуска.

Сравнение расточки с другими методами обработки

Ряд других процессов механической обработки имеет некоторое сходство с расточкой. Здесь мы рассмотрим сходства и различия между расточкой и аналогичными методами обработки.

1. Сверление в сравнении со сверлением

Сверление и сверление являются стандартными субтрактивными производственными процессами — оба они включают удаление частей материала для создания отверстий. Однако между обоими методами есть явные различия. Вот некоторые различия между ними.

Вот некоторые различия между ними.

● При сверлении создаются отверстия в заготовке, а при растачивании первоначальное отверстие увеличивается. Поэтому сверление происходит перед растачиванием при изготовлении.

● В отличие от сверления, конечный продукт процесса прецизионного растачивания имеет чистую поверхность с первоклассной размерной точностью и точностью.

● Растачивание в основном предназначено для расширения отверстия. и сверление увеличивают длину отверстия в материале.

● Как правило, просверленные отверстия часто бывают узкими, а удаление стружки иногда затруднено и требует непрерывного сверления. При растачивании отверстия становятся достаточно широкими для легкого удаления стружки.

2. Растачивание и токарная обработка

Подобно расточке и сверлению, токарная обработка также представляет собой субтрактивный процесс. При растачивании используется один режущий инструмент с заостренной головкой для расширения уже существующего отверстия в заготовке, тогда как при токарной обработке используется статический невращающийся режущий инструмент для удаления кусков материала снаружи.

Основное различие между этими процессами состоит в том, что; при точении удаляется материал с внешней поверхности, при растачивании удаляются внутренние части заготовки. Часто производители выполняют токарные операции с помощью станка, называемого токарным станком, который также является стандартным инструментом, используемым при расточке. Однако для сверления используются другие обычные устройства, напоминающие фрезерный станок.

3. Растачивание и развертывание

Оба являются процессами резания, которые включают удаление внутренних компонентов заготовки. Однако в то время как при сверлении используется инструмент с одной заостренной головкой, при развертывании используются вращающиеся фрезы для удаления кусков материала. Другое сходство заключается в том, что оба процесса работают с уже просверленным или отлитым отверстием.

Поэтому основная разница между ними заключается в процессе применения. В то время как растачивание в основном направлено на расширение уже существующего отверстия, развертывание направлено на создание тонкой и более гладкой внутренней стенки заготовки. Поэтому развёртка удаляет из материала только лакомые кусочки, так как направлена как раз на создание ровных стенок.

Поэтому развёртка удаляет из материала только лакомые кусочки, так как направлена как раз на создание ровных стенок.

Заключение

В этой статье представлен подробный обзор расточной обработки. Это надежный и быстрый процесс расширения литых или предварительно просверленных отверстий в заготовке. А поскольку это процесс с ЧПУ, то есть управляемый компьютером, вы можете быть уверены в его высокой точности и аккуратности.

Важно знать, что, как и в других процессах обработки с ЧПУ, существуют некоторые проблемы с обработкой отверстий. Поэтому советуем обратиться в сервис и довериться работе со специалистами.

Услуги WayKen по расточной обработке с ЧПУ

WayKen — ваш правильный выбор для всех услуг по обработке с ЧПУ. Мы предлагаем инновационные технологии и передовые станки, которые помогут вам улучшить качество растачивания. Между тем, наши технические специалисты, которые являются высококвалифицированными и опытными профессионалами, могут предоставить вам высококачественные расточные детали, отвечающие вашим конкретным требованиям.

Кроме того, наша команда по контролю и обеспечению качества строго проверяет все продукты, чтобы убедиться, что они соответствуют нашим высоким стандартам.

Если вам нужна смета для вашего следующего проекта, просто загрузите свой файл дизайна. Вы получите мгновенное ценовое предложение для ваших частей. Мы также предлагаем бесплатный анализ DFM, чтобы убедиться в технологичности вашего компонента.

Какова цель расточки?

Основной целью расточной обработки является расширение отверстия в заготовке. Процесс не может создать начальную дыру; вместо этого он увеличивает отверстие с высокой точностью. Это технология изготовления отверстий определенного диаметра в заготовке.

Где используется расточная обработка?

Обработка отверстий — это довольно распространенная технология производства, используемая в большинстве производственных отраслей. Они используются для сверления отверстий в определенных материалах, таких как цилиндр двигателя или ствол оружия.

Техника сверления также используется в строительстве. Например, расточная оправка — это стандартный инструмент, используемый при работе с металлом и деревом.

Примеры расточных инструментов?

Мы уже установили, что растачивание – это, по сути, расширение уже существующего отверстия – просверливание отверстий в материале. В процессе обработки используется группа инструментов, в которую входят следующие.

- Расточные оправки

- Расточные головки

- Стартовые сверла

Как просверлить/фрезеровать/расточить отверстие диаметром более 3 дюймов?

экондрон

Зарегистрировано

- #1

Название говорит само за себя. Мне нужно сделать отверстие 3,4 дюйма через пластину 1/4 дюйма. У меня есть расточная головка для фрезы и подача с понижением мощности (не то чтобы она мне действительно нужна для толщины 1/4 дюйма), но я никогда ею не пользовался. Мой вопрос: как мне начать отверстие? Я думал об использовании 3-дюймовая кольцевая пила и расточка оттуда. Я знаю, что кольцевые пилы, вероятно, являются наименее точным способом проделывания отверстий, но у меня есть почти 1/2 дюйма материала, чтобы исправить положение и размер отверстия после этого.0008

Мне нужно сделать отверстие 3,4 дюйма через пластину 1/4 дюйма. У меня есть расточная головка для фрезы и подача с понижением мощности (не то чтобы она мне действительно нужна для толщины 1/4 дюйма), но я никогда ею не пользовался. Мой вопрос: как мне начать отверстие? Я думал об использовании 3-дюймовая кольцевая пила и расточка оттуда. Я знаю, что кольцевые пилы, вероятно, являются наименее точным способом проделывания отверстий, но у меня есть почти 1/2 дюйма материала, чтобы исправить положение и размер отверстия после этого.0008

Кроме того, у меня нет поворотного стола или токарного станка.

OldMachinist

Бронза

- #2

По сути, вы можете использовать все, что у вас есть, чтобы начертить отверстие перед расточкой. Дрели, кольцевая пила или лобзик – все работает. Я только что закончил просверливать отверстие диаметром 1300 дюймов в стальной пластине толщиной 1 дюйм. Я просверлил его на 7/8 дюйма, погрузил концевую фрезу на 1-1/4 дюйма, а затем расточил его по размеру.

При растачивании я обычно беру проходы 0,025–0,03 дюйма, пока не доберусь до 0,020 дюйма, затем 0,010 дюйма, за которым следует плавающий проход. Измерьте отверстие, возьмите окончательное количество и при необходимости выполните еще один проход поплавка.

Билл К.

Активный пользователь

- #3

экондрон сказал:

Название в значительной степени говорит само за себя. Мне нужно сделать отверстие 3,4 дюйма через пластину 1/4 дюйма. У меня есть расточная головка для фрезы и подача с понижением мощности (не то чтобы она мне действительно нужна для толщины 1/4 дюйма), но я никогда ею не пользовался. Мой вопрос: как мне начать отверстие? Я думал об использовании 3-дюймовая кольцевая пила и расточка оттуда. Я знаю, что кольцевые пилы, вероятно, являются наименее точным способом проделывания отверстий, но у меня есть почти 1/2 дюйма материала, чтобы исправить положение и размер отверстия после этого.0008

Мой другой вопрос: сколько материала я должен снимать при каждом проходе ствола? Это один из тех регулируемых, поэтому я каждый раз градуирую его примерно на 0,04 дюйма? Кроме того, у меня нет поворотного стола или токарного станка.

Нажмите, чтобы развернуть…

Подойдет кольцевая пила. Я бы намазал макетную краску на поверхность. Я бы нашел центр отверстия, а затем, пробив его по центру, начертил круг на 1/4 дюйма меньше диаметра финиша. Это даст вам хорошее представление о вашем прогрессе. Удары измеряют отверстие после каждого прохода или двух. Хорошо удача

Давид

Активный пользователь

- #4

не существует ли «трюка с кольцевой пилой», чтобы просверлить одно или два отверстия вокруг наружного диаметра того места, где должна пройти пила, чтобы позволить стружке выйти и спасти пилу от разрушения?

pinefolks

Активный пользователь

- #5

Давид сказал:

, не существует ли «трюка с кольцевой пилой», чтобы просверлить отверстие или два вокруг наружного диаметра того места, где пила должна пройти, чтобы позволить стружке выйти и спасти пилу от разрушения? Я проделал этот трюк на гораздо более толстом материале, но я не думаю, что это необходимо для материала толщиной 1/4 дюйма, но это не повредит. Скорость от низкой до средней и смазочно-охлаждающая жидкость, вероятно, больше всего помогают, по крайней мере, для меня. Кольцевые фрезы хороший выбор, но они стоят дороже.

Нажмите, чтобы развернуть…

lrsglory

Активный пользователь

- #6

OldMachinist сказал:

По сути, вы можете использовать все, что у вас есть, чтобы начертить отверстие перед расточкой. Дрели, кольцевая пила или лобзик – все работает. Я только что закончил просверливать отверстие диаметром 1300 дюймов в стальной пластине толщиной 1 дюйм. Я просверлил его на 7/8 дюйма, погрузил концевую фрезу на 1-1/4 дюйма, а затем расточил его по размеру.

При растачивании я обычно беру проходы 0,025–0,03 дюйма, пока не достигну 0,020 дюйма, затем 0,010 дюйма, за которым следует плавающий проход. Измерьте отверстие, возьмите окончательное количество и при необходимости выполните еще один проход поплавка.

Нажмите, чтобы развернуть…

Аминь!!!. и слава! Чего бы это ни стоило. Завершите отверстие в зависимости от того, насколько гребен ваш фрез, сколько времени у вас есть и насколько точным должно быть отверстие.

PS. Я даже вручную интерполировал большое отверстие в бриджпорте с помощью концевой фрезы меньшего размера после воронения и разметки диаметра. из большой дыры. Просто идите медленно и оставьте запас, чтобы выйти.

Последнее редактирование:

itsme_Bernie

Активный пользователь

- #7

+1 ко всему вышеперечисленному. Используйте довольно медленные обороты с кольцевой пилой.

Когда я использую кольцевую пилу, я, когда могу, часто втягиваю сверло и счищаю стружку с зубов.

Другой способ вырезать отверстие — «трепанация» с помощью дешевой одноточечной кольцевой пилы, например:

http://www.mscdirect.com/product/06560049

… очень жесткий, так что большие пальцы вниз от меня.

Или ГОРАЗДО лучше приобрести бренд Val-Cut (или аналогичный), если вы планируете делать это часто:

http://www.swissprec.com/PDF/BRAND/2008/102.pdf

здесь он используется:

http://youtu.be/gviQG3kQCUw

ИЛИ, если вы погуглите «домашняя трепанация», вы получите много ссылок на многих форумах от людей, которые тоже строят свои собственные!

Мне посчастливилось приобрести Val Cut недорого.

Берни

GK1918

Активный пользователь

- #8

Конечно, золотое правило: если приклад зажат, не снимайте его. Во-вторых, с помощью кольцевой пилы вы приблизитесь, но достаточно хорошо. Третий с использованием

расточная головка предназначена только для точного измерения. Итак, что такое дешевый и грязный способ? Используйте дешевый резак для мух. Просто попрактикуйтесь в правильном шлифовании HSS 9.0046

пустой угол. Наборы резаков для мух стоят так же дешево, как и почтовые расходы. HSS закрывает пруд пруди. Теперь вы можете использовать питание.

Правильно, выбросьте книгу.

Старая история, если не подойти к этому делу творчески, то разоришься на инструментах. Правила нашего магазина; не выбрасывайте сломанные спиральные сверла; они получат

заземлиться для новой жизни, кто знает, может быть это пара разделителей или тот набор передаточных ударов, о котором вы всегда мечтали.

Sharky

Активный пользователь

- #9

Недавно я сделал несколько отверстий диаметром 2 1/2 дюйма в стальной пластине диаметром 1/4 дюйма. Это не должно было быть точным, и все, что у меня было, это сверлильный станок и биметаллические коронки. Я снизил скорость примерно до 350 об/мин, использовал много смазочно-охлаждающей жидкости (распылительного/вспенивающего типа) и пошел медленно. Так как на сверлильном станке нет подачи вниз, я взял резиновый шнур, зацепил рукоятку пера и другой конец на основании. приложил достаточное усилие, чтобы разрезать без заеданий, и я мог просто смотреть, а не тянуть эту ручку в течение 10 минут на каждое отверстие.

Кстати, я использовал кольцевую пилу 2 1/4 дюйма, и окончательное отверстие было около 2 3/8 дюйма, так что «биение» было не таким уж плохим, небольшая чистка с помощью шлифовальной машины хорошо очистила отверстия до 2 1 Размер /2″.