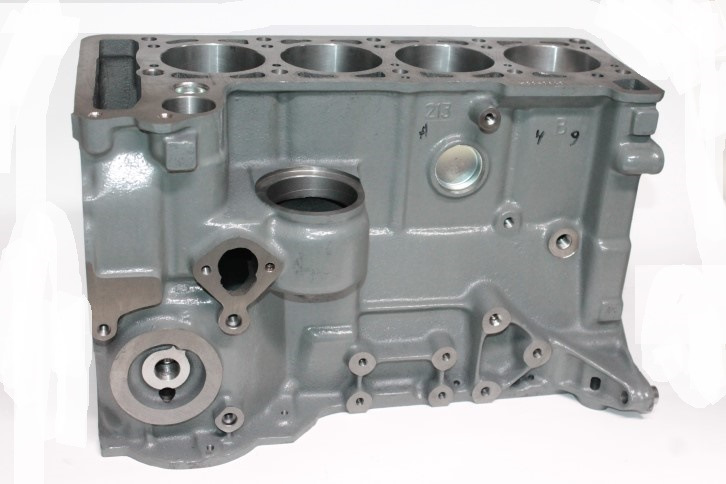

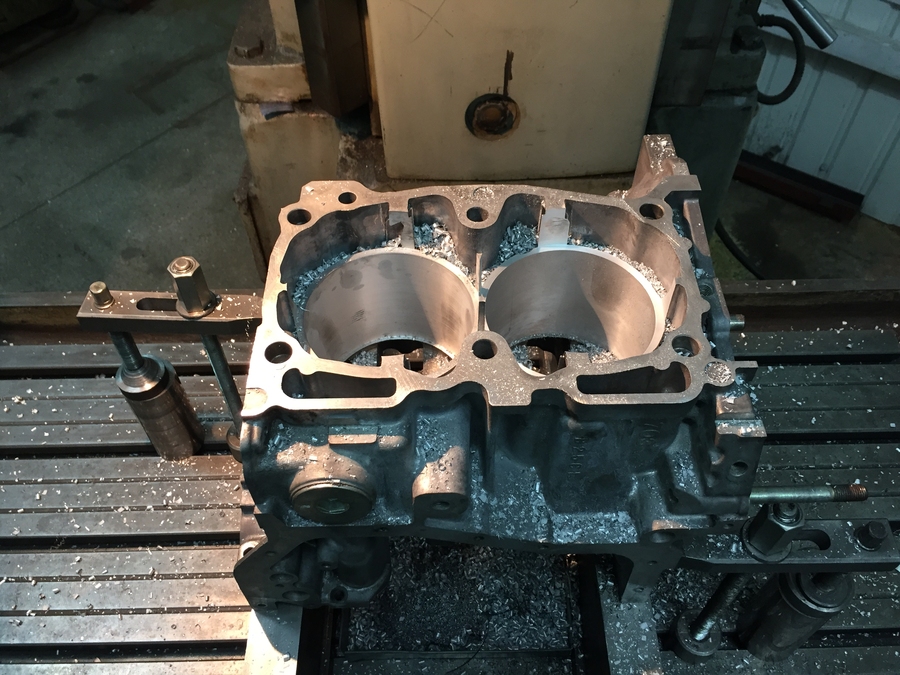

расточка блока цилиндров

Расточка блока цилиндров двигателя является ремонтной операцией по восстановлению правильной геометрии изношенных цилиндров и нужного рабочего зазора между поршнями и стенками цилиндров (или гильз цилиндров). И вроде бы это не такая уж и сложная операция, при наличии некоторых знаний и нужного расточного оборудования, однако имеется ряд важных нюансов, о которых не знают, или просто не учитывают некоторые ремонтники и все эти нюансы и тонкости я постараюсь описать в этой статье.

Перед тем как начать писать эту статью и всё, что связано с расточкой блока цилиндров я замечу, что эта статья будет полезна не только автомобилистам, но и конечно же владельцам мотоциклов — ведь цилиндры и ремонтные операции по их восстановлению у автомобилей и мотоциклов практически одинаковы.

После определённого пробега двигателя, каким бы качественным не было бы моторное масло и материал стенок блока цилиндров, они постепенно изнашиваются, их правильная геометрия теряется, зазоры между поршнями и стенками цилиндров увеличиваются и в итоге двигатель теряет былую компрессию и соответственно резвость (мощность ).

Кстати замер компрессии и выявление её низкого значения и является главным критерием того, что мотор пора разбирать а блок растачивать, если конечно с клапанным механизмом всё в порядке (как узнать от чего плохая компрессия я уже писал, например в статье про компрессию — ссылка чуть выше).

К тому же, кроме потери мощности, мотор уже хуже заводится и возрастает расход моторного масла и после каждой поездки приходится восстанавливать его уровень, что добавляет некоторые неудобства водителю и он начинает задумываться о ремонте. А вот как произвести такой ремонт правильно и будет описано в этой статье.

И если даже кто-то и не будет делать его самостоятельно (ведь не у каждого в гараже стоит расточной станок), зато после прочтения этой статьи у автовладельцев уже появится возможность грамотно проконтролировать работников автосервиса, которые выполняли расточку цилиндров и в любой момент водитель сможет произвести соответствующие проверочные замеры и оценить качество работы, а это важно знать, перед тем как начинать сборку двигателя.

К тому же ещё перед тем, как блок цилиндров начали растачивать, водитель по подготовительным действиям работников автосервиса (какие они должны быть я опишу ниже) сможет понять, доверять им расточку, или может быть лучше сменить мастерскую пока не поздно. Ведь не секрет, что после расточки цилиндров в некоторых мастерских, многие двигатели уже не проходят тот же ресурс, какой был у нового мотора.

А всё дело в правильных подготовительных операциях перед расточкой блока, так как правильная подготовка блока и оборудования очень важна (не менее чем сама расточка) и напрямую влияет на дальнейший ресурс отремонтированного двигателя. Все эти нюансы я опишу чуть ниже и надеюсь они помогут правильно выбрать ремонтную мастерскую и конечно же помогут существенно увеличить ресурс вашего мотора после его ремонта.

Расточка блока цилиндров — Важное — подготовка к работе и нужные приспособления.

И так, перед расточкой блока цилиндров очень важно сделать то, чем многие ремонтники пренебрегают, или просто не знают.

ПЕРВЫЙ ВАЖНЫЙ НЮАНС.

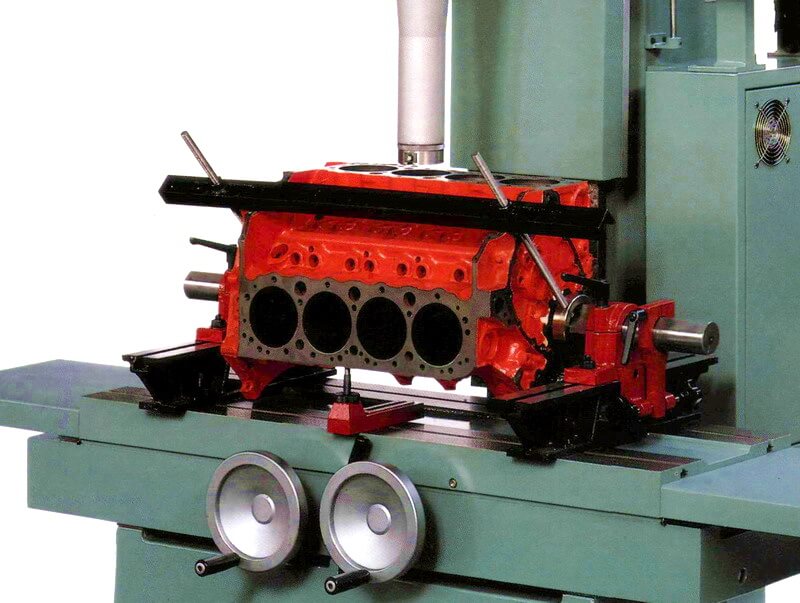

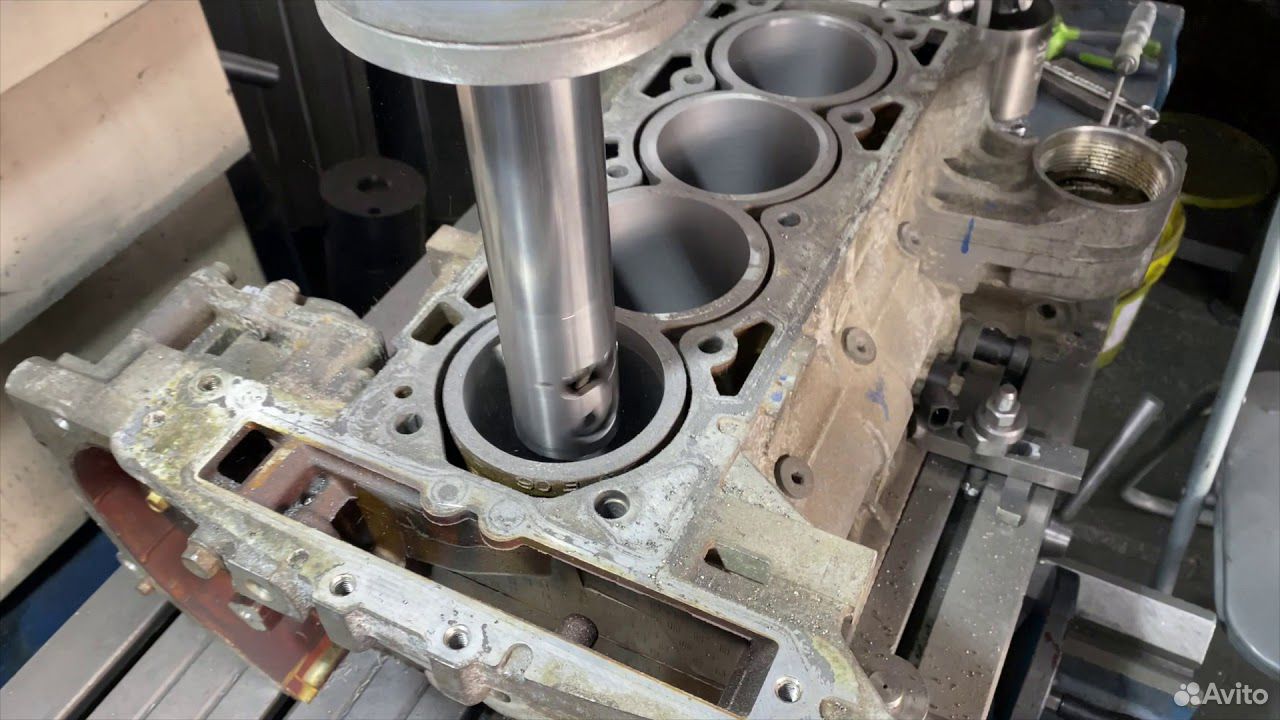

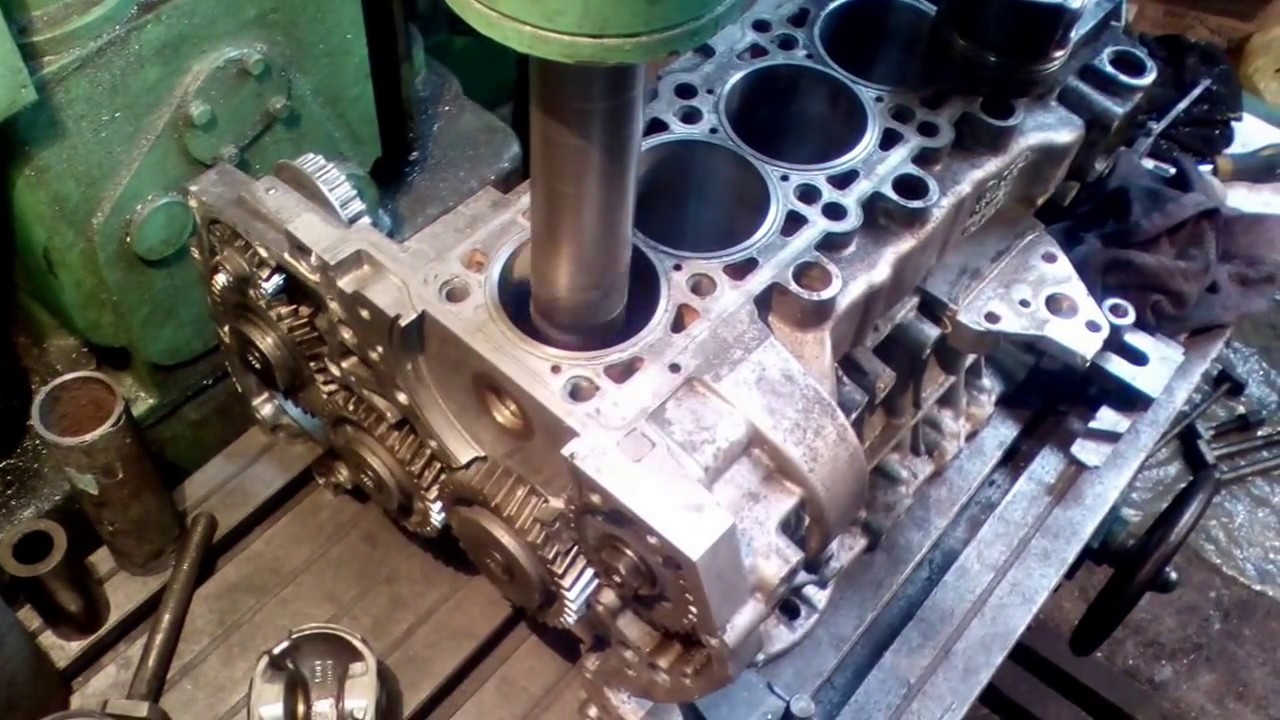

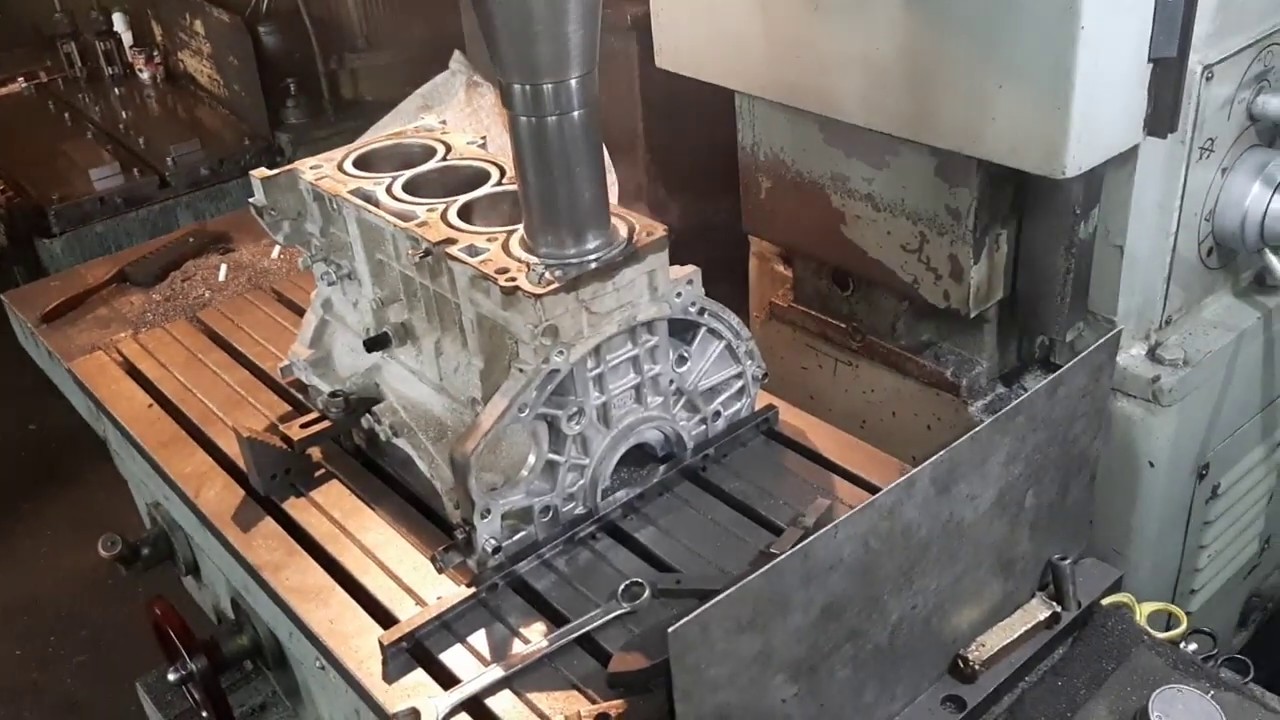

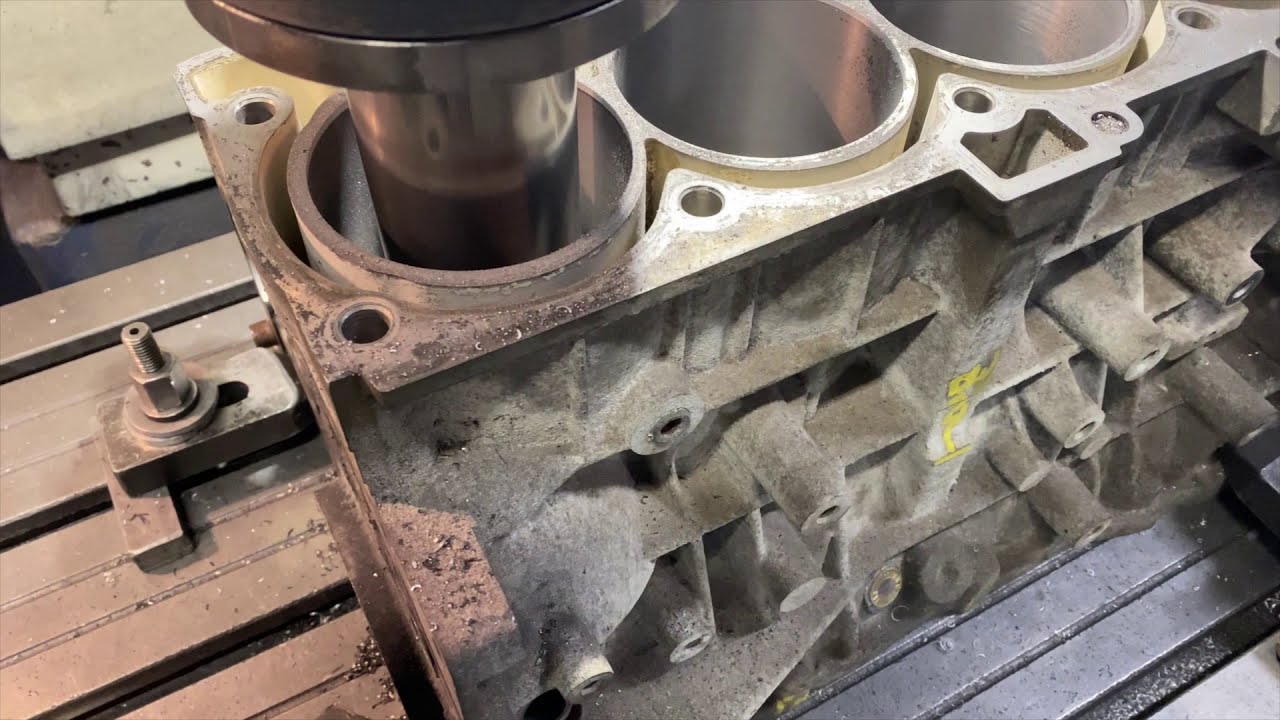

Как правило многие ремонтные мастерские, которые занимаются расточкой и хонинговкой блоков, при расточке цилиндров, главной-базовой плоскостью считают нижнюю плоскость блока мотора, к которой крепится поддон для масла. Говоря проще, станочники перед расточкой берут и ставят блок цилиндров двигателя на крепёжный стол своего станка, затем выверяют и совмещают ось расточной головки с осью растачиваемого цилиндра, далее зажимают блок цилиндров и начинают расточные операции.

Но ведь никто из большинства ремонтников-расточников никогда и не задумывается (ну может быть только когда растачивал блок своего двигателя), а точно ли параллельна нижняя плоскость блока цилиндров мотора оси распределительного и коленчатого вала ??? А точно ли перпендикулярна нижняя плоскость растачиваемого блока осям всех цилиндров этого блока ???

И если даже при серийном производстве на наших автозаводах и выполнили это важное условие (что мне с трудом верится), то от каждодневных нагрузок от перевыполнения плана, постоянной нехватки времени и в процессе интенсивной эксплуатации оборудования, это условие со временем нарушилось. И может быть даже всего на чуть чуть — примерно на доли градуса, а может и больше, а кто это знает и кто вообще это проверяет, особенно сейчас ? Да всего лишь какие то единицы действительно грамотных мотористов, которых ещё нужно постараться найти.

И может быть даже всего на чуть чуть — примерно на доли градуса, а может и больше, а кто это знает и кто вообще это проверяет, особенно сейчас ? Да всего лишь какие то единицы действительно грамотных мотористов, которых ещё нужно постараться найти.

К тому же на многих автозаводах (особенно отечественных) не учитывается процесс изменения формы блока, через некоторое время, в процессе старения блока цилиндров и их сразу же растачивают и отправляют на конвейр для сборки мотора (о процессе старения я ещё напишу ниже).

Не перпендикулярность оси цилиндра и оси коленчатого вала приведёт к быстрому износу деталей двигателя.

И конечно же в итоге, оси коленчатого вала (да и распределительного тоже) оказываются не строго перпендикулярны стенкам цилиндра (осям гильз цилиндров). Чудес не бывает и значит получается, что на шатуны и вкладыши двигателя постоянно будет давить пусть небольшая, но всё таки изгибающая сила.

А значит от этого кольца, поршни, да и стенки гильз цилиндров будут в процессе работы двигателя изнашиваться неравномерно (с одной стороны больше, с другой меньше). Добавим к этому ещё и то, что же между поршнями и стенками цилиндров, будет образовываться не правильная (неравномерная) плёнка моторного масла, то есть менее устойчивая клинообразная плёнка масла, которая будет постоянно выдавливаться из под клина трущейся пары (поршень-цилиндр).

Добавим к этому ещё и то, что же между поршнями и стенками цилиндров, будет образовываться не правильная (неравномерная) плёнка моторного масла, то есть менее устойчивая клинообразная плёнка масла, которая будет постоянно выдавливаться из под клина трущейся пары (поршень-цилиндр).

Следует отметить, что неравномерный слой моторного масла в виде клина, будет образовываться и между шейками и вкладышами коленчатого вала (см. рисунок 3). В результате всего этого при эксплуатации двигателя будет происходить ускоренный износ деталей и разумеется ресурс такого двигателя будет совсем небольшим.

Прочитав то, что написано выше, не сложно сделать естественный вывод, что прежде чем расточнику начинать расточку цилиндров блока двигателя, следует обязательно проверить постели коренных вкладышей коленчатого вала (да и распредвала тоже и вообще любых постелей) на их точную соосность и цилиндричность.

А главное следует обязательно проверить точную перпендикулярность отверстий (осей) постелей относительно осям всех цилиндров двигателя.

И ещё один нюанс — если нижняя плоскость блока двигателя (которую считают базовой) не перпендикулярна осям всех цилиндров мотора, то лучше не подкладывать под нижнюю плоскость блока металлические пластинки, которые немного приподнимут блок с нужной стороны и компенсируют не перпендикулярность, а следует шлифануть нижнюю плоскость блока на шлифовальном станке (ну или хотя бы на фрезерном), чтобы исправить дефект несоответствия.

И только после этого можно буде уже спокойно ложить блок мотора на стол расточного станка, закреплять его и растачивать, ну и затем хонинговать цилиндры (опять же правильным — безабразивным хоном, которые не будет шаржировать поверхности стенок цилиндров).

И если даже многие авто или мото-владельцы не смогут самостоятельно произвести грамотную подготовку к расточке и саму расточку (ведь не у каждого есть дорогой расточной станок в гаражной мастерской), но зато Вы, уважаемые читатели моего сайта, прочитав эту статью, надеюсь уже сможете адекватно контролировать расточников в каком то автосервисе, которым вы доверите ремонт своего двигателя, а не тупо кивать с открытым ртом на всё, что они Вам говорят и просто безразлично смотреть на их действия, мол якобы они профессионалы и сами всё знают.

ВТОРОЙ ВАЖНЫЙ НЮАНС.

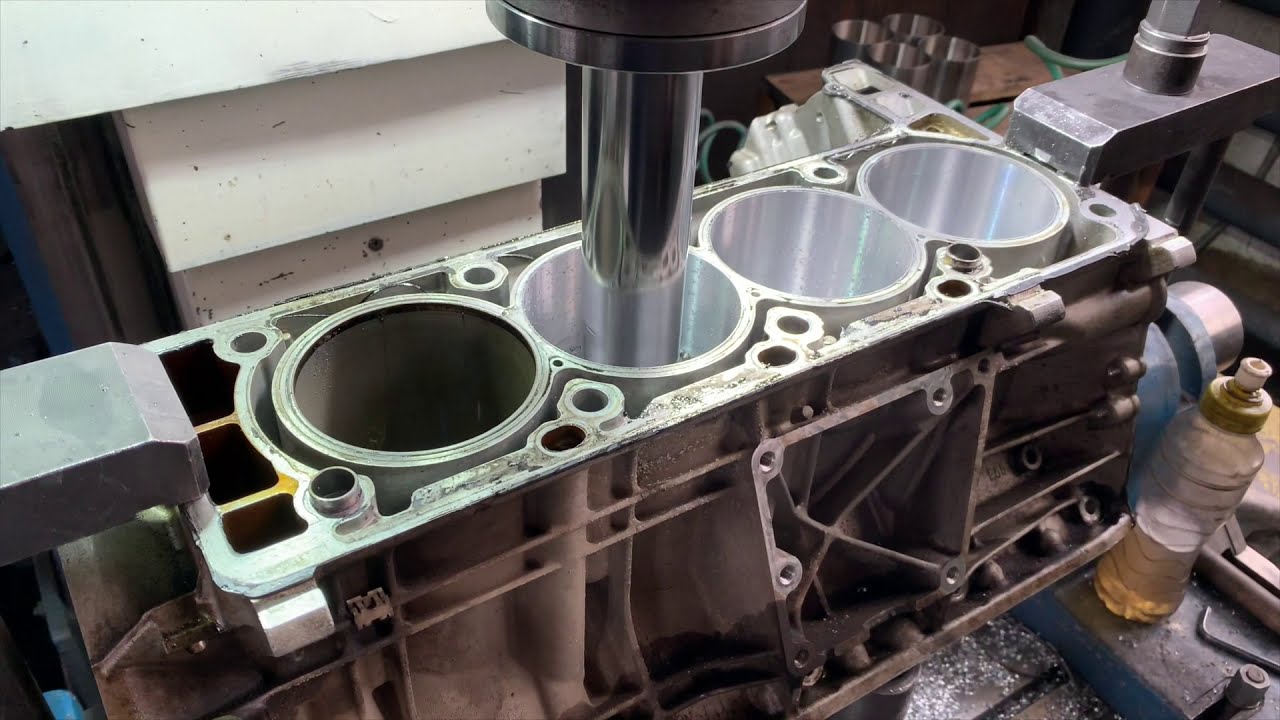

И в реальности получается, что после обжатия всех крепёжных болтов головки динамометрическим ключом, с положенным моментом, сам цилиндр (или цилиндры) уже перестают быть строго цилиндрическим (после обжатия цилиндры принимают вид той же бочки), даже если их изготовили очень точно и до обжатия они были строго цилиндрическим.

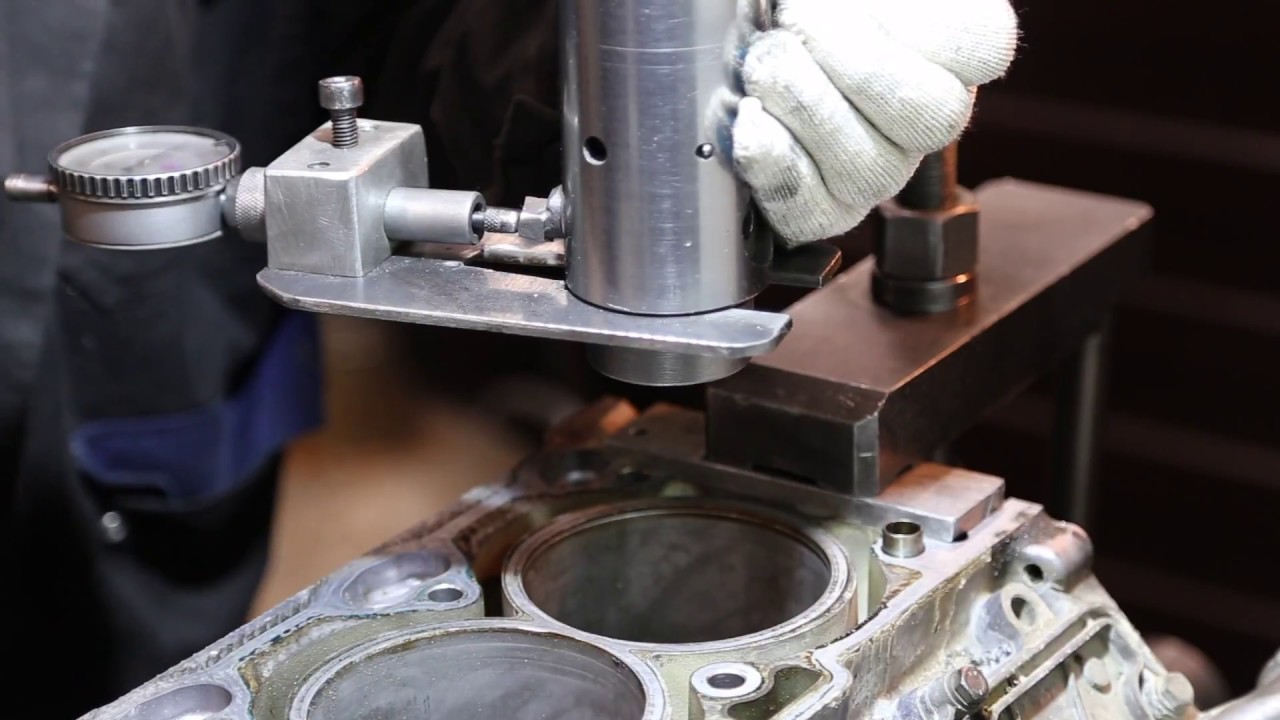

Правильная хонинговка цилиндра. 1 — блок цилиндров, 2 — алюминиевая плита с отверстиями, вместо головки, 3 — хон с безабразивными брусочками.

Из выше описанного следует сделать вполне обоснованный и правильный вывод, что и растачивать любой цилиндр, следует обязательно ОБЖАТЫМ с таким же моментом, с каким он будет обжат вместе с головкой после сборки мотора. А для этого следует изготовить из толстой плиты (можно даже из старой головки) плиту, показанную на рисунке 2 слева.Плита изготавливается с отверстиями под расточной резец или хон (отверстия чуть больше диаметра цилиндров) и с отверстиями под крепёжные болты, с помощью которых плита прижмётся к цилиндрам так же как и головка на двигателе (с таким же положенным моментом).

И только после такой подготовительной операции можно смело начинать расточку блока цилиндров.

После расточки всех цилиндров и откручивания крепёжных болтов (ну и снятия плиты с блока цилиндров), геометрическая форма расточенных и отхонингованных цилиндров, тут же немного нарушится (форма станет примерно такой, как у песочных часов, в середине уже, а сверху и снизу шире).

Но нам теперь остаётся только установить на отремонтированный таким способом блок штатную головку двигателя и затем обжать весь бутерброд динамометрическим ключом с положенным моментом (с таким же как была обжата плита перед расточкой цилиндров), и геометрия расточенных цилиндров Вашего двигателя станет идеальной ! И конечно же цилиндры отремонтированного таким способом Вашего двигателя, станут лучше новых заводских!

Ведь при заводском серийном производстве большинства двигателей на заводах (по крайней мере отечественных), вышеописанную правильную технологию расточки и хонинговки вряд ли применяют (а если и применяют, то только на зарубежных автозаводах выпускающих престижные автомобили).

Ну и конечно же в большинстве ремонтных расточных мастерских, так грамотно и правильно двигатели тоже не обрабатывают и не ремонтируют, а если кто то из некоторых редких ремонтников и делает это, то только для своего двигателя и таких знающих мотористов ещё придётся поискать, чего я Вам очень советую, если конечно же вы желаете долго и без проблем и ремонта ездить на своём автомобиле (или мотоцикле) и не хотите в ближайшее время избавиться от своего любимого коня.

И ещё — учитывать и проверять первый из двух важных нюансов, которые я выделил выше оранжевым цветом, особенно очень важно перед расточкой блоков наших отечественных двигателей, которые собирают на заводе не выдерживая блоки некоторое время на полке, пока происходит процесс старения блока, при котором он меняет форму и происходит потеря геометрической формы всех ранее расточенных отверстий (отверстий цилиндров, постелей валов и т.п.).

И в итоге отечественные блоки со временем как бы «разъезжаются» то есть у них постепенно перекашиваются отверстия всех четырёх цилиндров , относительно постелей подшипников скольжения коленчатого вала и распредвала.

А всё, что необходимо сделать перед расточкой блока цилиндров — это:

- проверить и выполнить два основных нюанса, которые я выделил оранжевым цветом и подробно описал выше.

- доработать блок, если оси постелей коленвала и распредвала не перпендикулярны осям цилиндров.

- доработать блок (шлифануть плоскость) если нижняя плоскость блока не перпендикулярна осям цилиндров.

- затем установить и закрепить блок в поперечной плоскости станка правильно, согласно оси расточной головки.

- перепроверить и откорректировать положение блока цилиндров (с помощью индикатора часового типа) относительно оси расточной головки.

- затем следует обкатать поверхность стенок цилиндров носиком индикатора-нутромера, чтобы найти центра цилиндров (у фирменных расточных станков индикатор вмонтирован в станке — это видно на видео ниже и входит в комплектацию станка).

- ну и остаётся установить расточную головку под нужный диаметр расточки, с припуском на хонингование, которые я опишу ниже.

- произвести расточку блока цилиндров.

Ну а теперь переходим к цифрам, так сказать какие должны быть зазоры, замеры и прочие нюансы, которые будут полезны новичкам и не только.

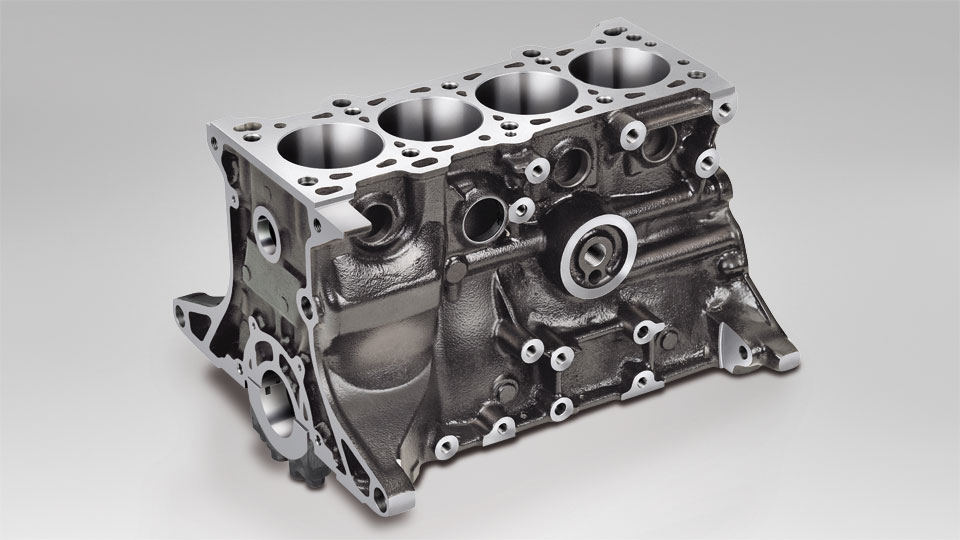

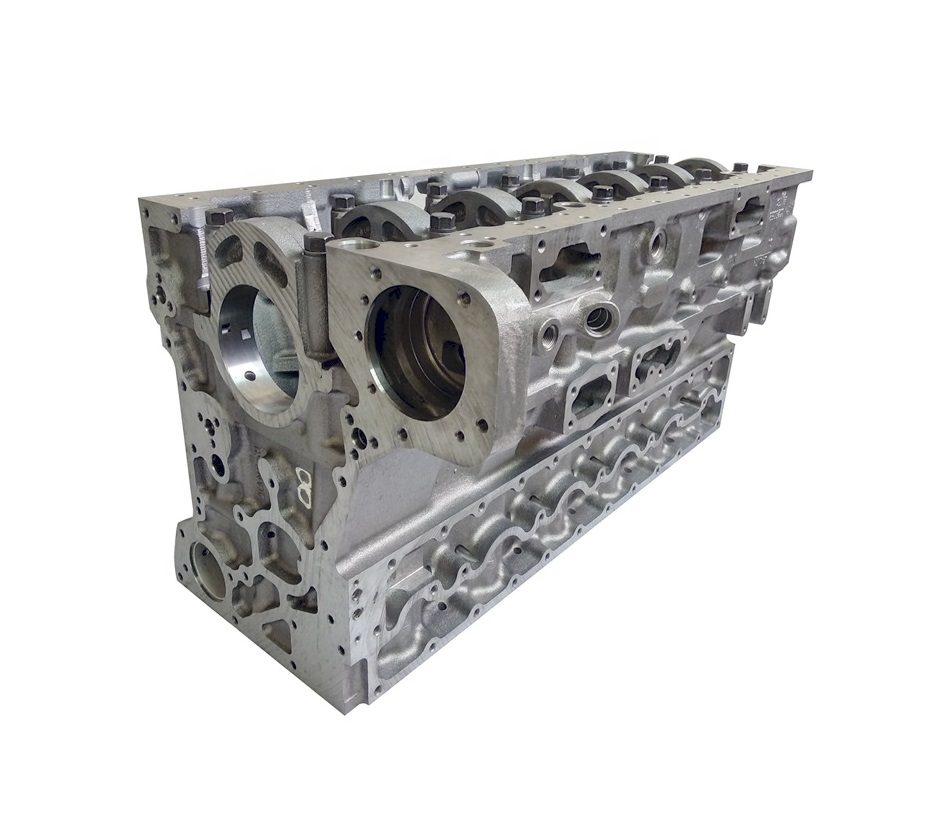

Цилиндр двигателя — его износ, замеры и правильная геометрия нового цилиндра, или после расточки цилиндров.

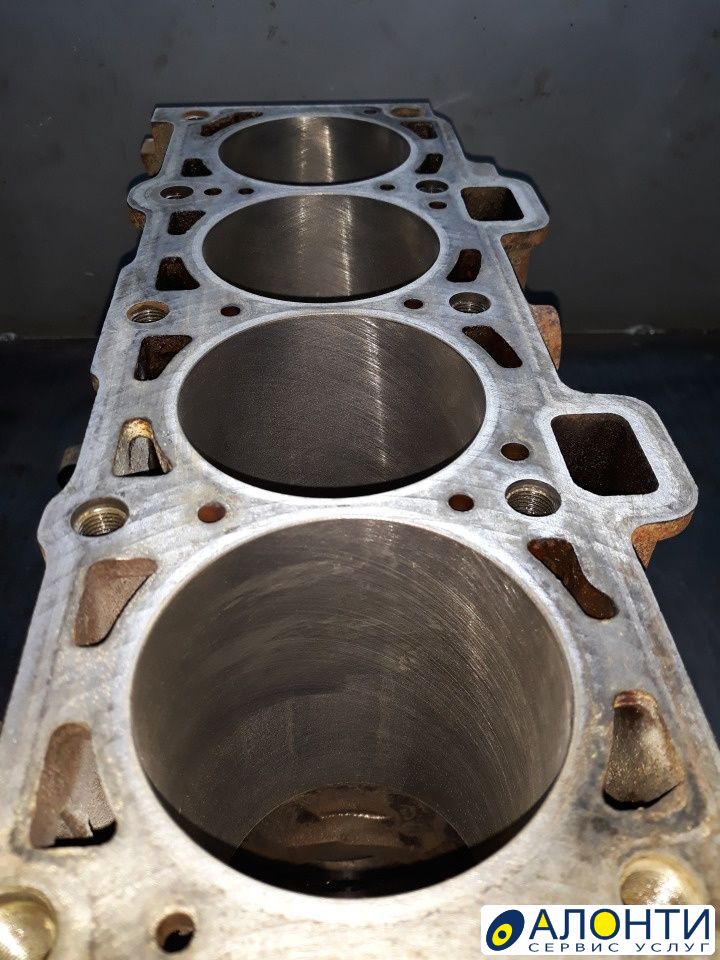

Для начала рассмотрим немного, какой получается форма цилиндров после большого пробега двигателя и какой должна быть правильная геометрия нового цилиндра (цилиндров) двигателя, или после расточки, так как эти знания помогут произвести нужные замеры и вообще контролировать геометрию расточенных цилиндров.

Естественно любому понятно, что форма цилиндров двигателя должна быть по форме идеально ровного цилиндра, который имеет абсолютно одинаковые диаметры в любом месте по высоте, а так же при замерах в диаметрально противоположных направлениях (крест-накрест).

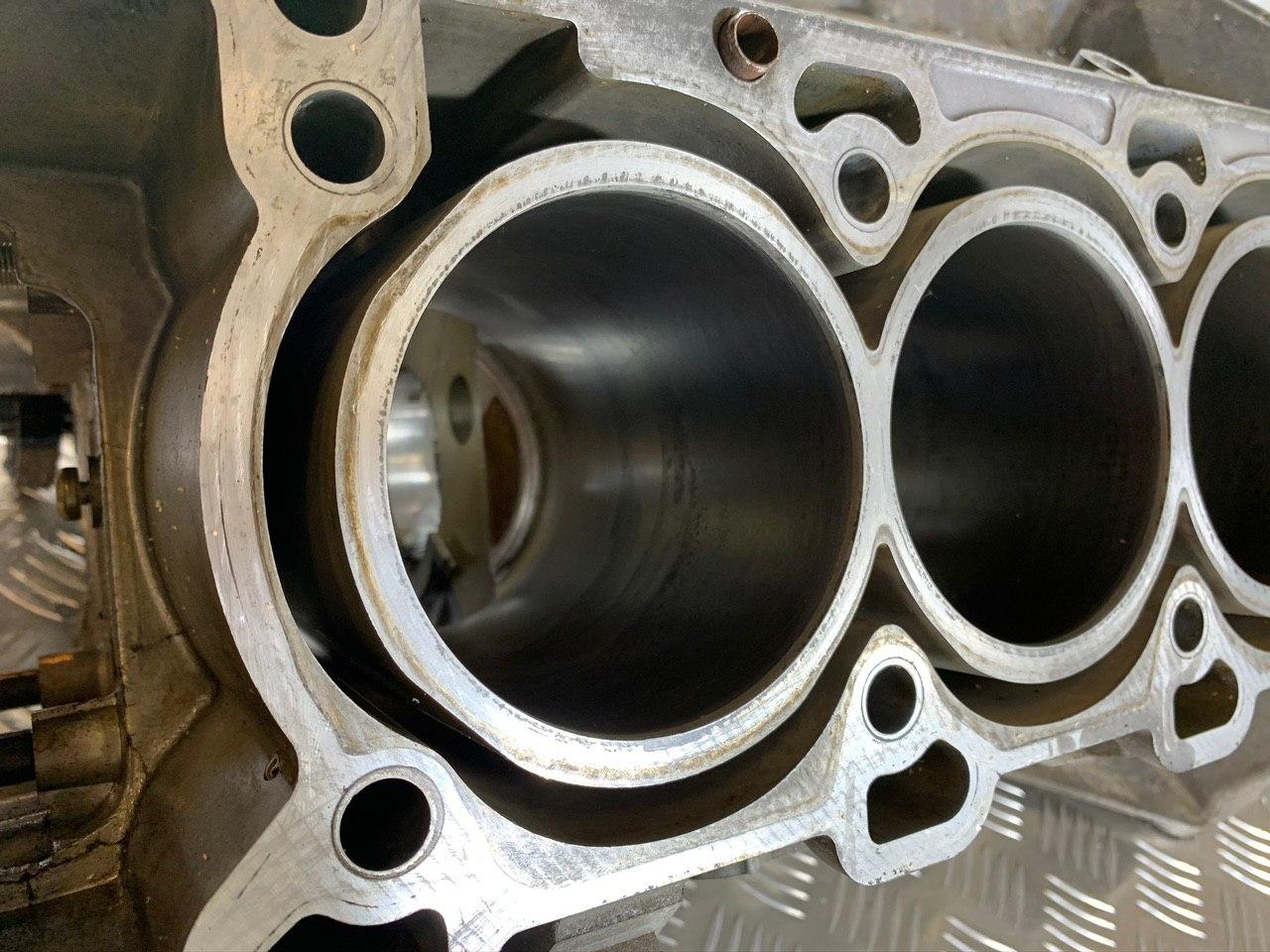

Но многие водители, да и практически все ремонтники знают, что изнашивается поршневая группа (цилиндр (гильза) и поршни) неравномерно, так как поршень испытывает наибольшее трение о цилиндр в его середине, и меньшее трение в низу и в верху. От этого форма выработки стенок цилиндров блока образуется в виде бочки (в середине износ больше, а сверху и снизу цилиндра меньше).

От этого форма выработки стенок цилиндров блока образуется в виде бочки (в середине износ больше, а сверху и снизу цилиндра меньше).

индикаторный нутромер

Так же следует учесть, что трение поршня о цилиндр больше спереди и сзади цилиндра, а с боков трение меньше. Это происходит от того, что шатун ходит и создаёт давление взад и вперёд, а не вправо-влево. И разумеется от этого и выработка получается неравномерной, то есть спереди и сзади она больше, а с боков меньше и в итоге цилиндр постепенно превращается в овал.

Такая же неравномерная выработка происходит конечно же и на поршне (поршнях), но поршень нам не важен, так как после расточки при сборке мотора будет заменяться новым, а вот знать как и где вырабатывается цилиндр (гильза) новичкам будет очень полезно.

Замер цилиндра мотоцикла индикаторным нутромером.

И из этих знаний и исходит то, как правильно замерять цилиндр, чтобы увидеть его износ и на сколько придётся растачивать. И значит замерять цилиндр с помощью нутромера следует в нескольких местах. Как пользоваться нутромером в интернете информации море, да и я уже об этом написал вот тут и мне нет смысла повторяться.

Как пользоваться нутромером в интернете информации море, да и я уже об этом написал вот тут и мне нет смысла повторяться.

Места замера цилиндра нутромером.

Кто не знает как пользоваться индикаторным нутромером и кому нужно узнать, то могут кликнуть на ссылку чуть выше и почитать статью в отдельной вкладке. А вот в каких местах производить замеры изношенного цилиндра смотрим на рисунке слева.

Там видно, что точный диаметр цилиндра (как изношенного, так и расточенного для проверки качества) измеряется нутромером в четырёх поясах, но замеры этих поясов производим как в продольном, так и в поперечном направлении (крест-накрест), чтобы узнать не только износ в виде бочки, но и в виде овала.

А вообще проверка цилиндров на износ (и вообще пора ли их растачивать или они ещё поработают) заключается в том, не превышает ли их износ максимально допустимый — 0,15 мм (это для четырёхцилиндровых моторов с объёмом 1,5 — 2.0 литра, а для большекубатурных моторов зазоры могут быть чуть больше, а для малокубатурных зазоры могут быть чуть меньше и максимально допустимые значения можно узнать в мануале конкретного двигателя).

Перед замерами сначала следует настроить индикаторный нутромер на ноль и для настройки нутромера в раскрученных мастерских используется специальный калибр (кольцо из набора), но он не у всех есть, особенно у гаражных мастеров. Но не беда, ведь индикаторный нутромер вполне возможно выставить по диаметру цилиндра в той части, где он не изнашивается ( ведь в самом верху цилиндра любого мотора образуется ступенька, куда поршень не доходит при работе мотора).

Поэтому, по разнице замеров ( размеров) в не изношенном в самом верху месте и в остальных поясах можно судить о степени износа цилиндров.

Также, нутромер можно настроить и по микрометру, а размер на микрометре выставляется по мануалу вашего автомобиля, в котором указывается диаметр нового цилиндра, или по номеру очередного ремонта). Замерив цилиндр в четырёх поясах и в диаметрально противоположных направлениях записываем показания.

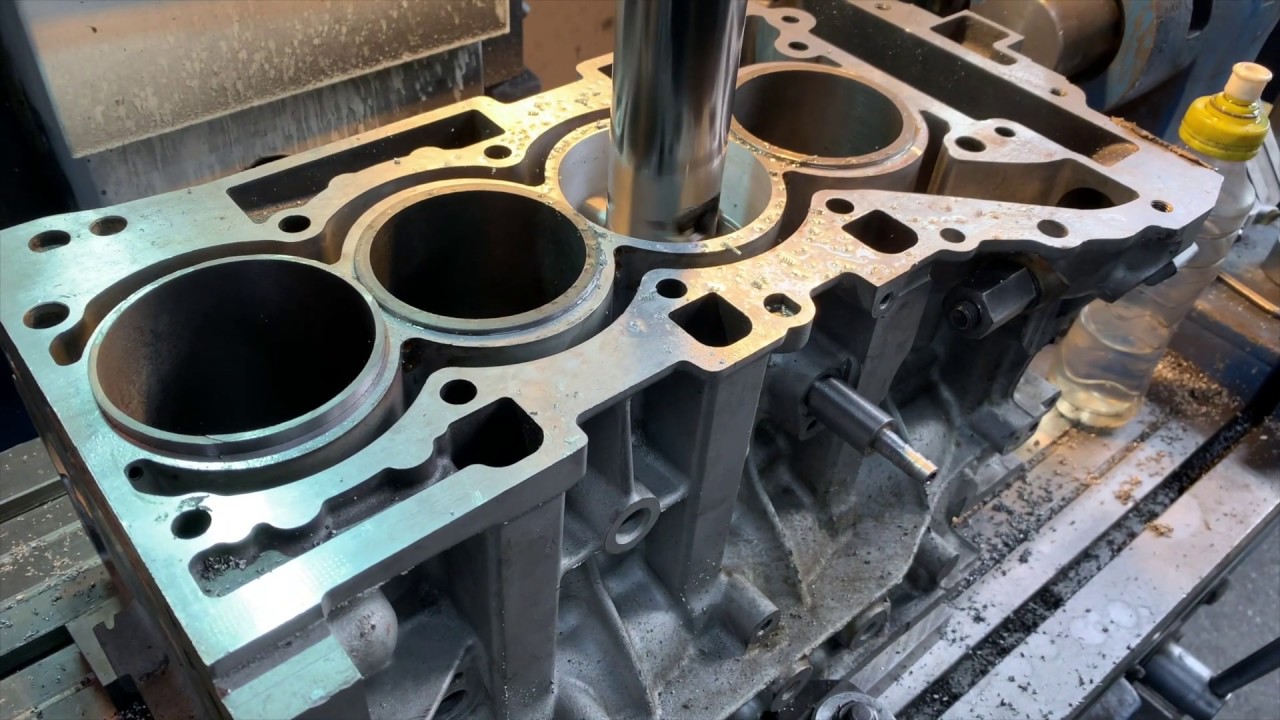

И если максимальная степень износа в середине цилиндра (в районе выработанных в середине стенок в виде бочки) превышает 0,15 мм. , то это значит, что необходимо произвести расточку блока цилиндров до ближайшего ремонтного размера, оставив припуск в 0,03 мм., под дальнейшее хонингование с помощью хона, который подробно описан вот тут (припуск может быть и около 0,1-0,15 мм на диаметр, у двигателей с бóльшими рабочими объёмами, или с хонинговкой с абразивными брусками).

, то это значит, что необходимо произвести расточку блока цилиндров до ближайшего ремонтного размера, оставив припуск в 0,03 мм., под дальнейшее хонингование с помощью хона, который подробно описан вот тут (припуск может быть и около 0,1-0,15 мм на диаметр, у двигателей с бóльшими рабочими объёмами, или с хонинговкой с абразивными брусками).

После расточки хонингуем цилиндры блока только с помощью безобразивных брусков, и только они позволят не шаржироваться стенкам цилиндров вашего двигателя абразивной пылью и таким образом ваши кольца и поршни проработают положенный им ресурс — это важно и подробно я об этом уже писал в отдельной очень полезной статье о правильном капитальном ремонте вот здесь.

Там же описаны и правильные подготовительные операции перед расточкой блока цилиндров, которые так же позволят сделать ресурс отремонтированного мотора не хуже и даже лучше, чем у нового. Но о правильных подготовительных операциях я написал и здесь, чуть выше, в отдельном разделе — подготовка к расточке.

При хонинговке следует выдержать такой диаметр цилиндра (цилиндров), чтобы при установке выбранного ремонтного поршня зазор между ним и цилиндром был в пределах 0,025 — 0,045 мм. Как правило, по наружному диаметру новые поршни разбиты на пять классов А, В, С, D. E, через каждые 0,01 мм. Также следует напомнить, что наружная поверхность качественного поршня от любой авторитетной фирмы имеет сложную форму.

То есть по высоте форма поршня немного коническая (это можно проверить с помощью микрометра), а в поперечном сечении овальная, поэтому измерять диаметр нового поршня необходимо в плоскости, перпендикулярной поршневому пальцу и в районе пояса поршневого пальца.

Так же поршни по диаметру отверстия под поршневой палец делятся как правило на три класса 1 , 2, и 3 через каждые 0,004 мм., но у разных производителей могут быть и другие классы и размеры. Классы диаметров поршня и отверстия под поршневой палец обычно выбиваются на днище поршня.

Ещё следует учесть, что поршни делятся ещё на три группы по весу (массе) и разумеется на двигателе все поршни должны быть одинаковой группы по массе. А вообще я советую всегда и поршни, и шатуны (особенно от неизвестных производителей) взвешивать перед установкой на цифровых весах, и если есть даже небольшая разница в весе, то следует сточить в не ответственном месте лишний материал.

А вообще я советую всегда и поршни, и шатуны (особенно от неизвестных производителей) взвешивать перед установкой на цифровых весах, и если есть даже небольшая разница в весе, то следует сточить в не ответственном месте лишний материал.

Ну и поршни ремонтных размеров для отечественных и некоторых импортных автомобилей и мотоциклов обычно изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром (может быть и больше). Стрелка на поршне показывает, что при установке в цилиндр она должна быть направленна в сторону распредвала.

Выше было описано то, что нужно знать новичкам, ну а что касаемо самого процесса расточки блока цилиндров, то описывать его нет смысла, лучше посмотреть видеоролики на эту тему, которые я опубликовал ниже. Но следует всё же написать основное, говоря простым языком, а именно:

Расточка блока цилиндров необходима для восстановления правильной геометрии изношенных цилиндров (то есть чтобы удалить бочку и овал), а также чтобы восстановить требуемый зазор между цилиндром и поршнем. Восстановить требуемый зазор между родными изношенными поршнями и расточенными цилиндрами конечно же не получится, ведь диаметр расточенных цилиндров станет немного больше.

Восстановить требуемый зазор между родными изношенными поршнями и расточенными цилиндрами конечно же не получится, ведь диаметр расточенных цилиндров станет немного больше.

И разумеется зазор восстанавливают между новым ремонтным поршнем, который чуть больше по диаметру, и цилиндром. Для этого следует увеличить диаметр цилиндра с помощью расточки и хонинговки, в соответствии с наружным диаметром нового ремонтного поршня, плюс рабочий зазор. Ну и конечно же расточка уберёт и «бочку» и «овал» и как было сказано выше, восстановит правильную геометрию идеально ровного цилиндра.

Как было описано мной выше, среднее значение необходимого рабочего зазора у большинства серийных двигателей в пределах 0,04-0,05 мм. То есть говоря проще для новичков — это та величина рабочего зазора, на которую диаметр цилиндра должен быть больше наибольшего диаметра ремонтного поршня (как я уже говорил, измеряем наибольший диаметр на юбке поршня в месте перпендикулярном оси отверстия поршневого пальца), и рабочий зазор необходим чтобы поршень не заклинило в цилиндре от теплового расширения.

Зазор может быть и другим (например на большекубатурных моторах), в зависимости от диаметра цилиндров и поршней, а так же тепловой зазор зависит от материала поршня и разумеется, чем больше тепловое расширение материала поршня, тем больше должен быть рабочий зазор между поршнем и цилиндром двигателя. Раньше, когда поршни делали из такого же материала как и гильзы цилиндров, то есть из чугуна, рабочий зазор был очень мал, ведь тепловое расширение у гильзы и у поршня было практически одинаковым.

Кстати и сейчас, у самых современных двигателей, у которых блок цилиндров изготовлен из лёгкого сплава и имеет почти такое же тепловое расширение как и поршни, то есть блок цилиндров не имеет гильз, а имеет никасилевое покрытие, или ещё более современное покрытие керонайтом, рабочие зазоры соответственно меньше, чем у более старых чугунных блоков, или алюминиевых блоков с чугунными гильзами.

Конечно же любой грамотный расточник знает (или уточняет перед расточкой), какие должны быть рабочие зазоры между поршнем и цилиндром, в зависимости от материала цилиндров и их теплового расширения.

Но получить после расточки требуемый рабочий зазор между новым ремонтным поршнем и стенками цилиндров — это ещё не всё. Также обязательно следует добиться того, чтобы конусность и элипсность каждого цилиндра в блоке не превышали допустимые 0,01 мм.

Иначе в цилиндрах вашего двигателя не получится нужного рабочего зазора по всей поверхности стенок цилиндров и конечно же нормального прилегания поршневых колец к стенкам цилиндров по всей их поверхности. Ну и конечно же следует добиться того, чтобы все цилиндры были абсолютно параллельны относительно друг друга ( в пределах точности до 0,01 мм., по всей длине цилиндров). Иначе шатуны и поршни (а значит и вкладыши) будут работать с некоторым перекосом и будут изнашиваться неравномерно.

И ещё следует напомнить, что сама по себе качественная расточка цилиндров блока далеко не быстрая операция, ведь кроме учёта всех выше описанных мной важных нюансов и выверки положения блока цилиндров, относительно оси расточной головки станка, следует производить процесс растачивания стенок цилиндров с малой подачей, которая позволяет добиться нормального качества поверхности стенок цилиндров, а работа с малыми подачами требует определённого времени.![]()

Но только учитывая все вышеописанные нюансы, можно гарантировать высокое качество расточки блока и всего ремонта вашего двигателя.

Совместить ось растачиваемого цилиндра с осью расточной головки совсем несложно с помощью подходящего по диаметру конуса, закрепляемого в шпинделе станка и опускаемого в цилиндр, и затем перепроверить соосность с помощью индикатора часового типа, так же закреплённого на шпинделе станка. И только после этого стоит закреплять блок к поверхности стола станка для дальнейшей расточки. Это показано в видеоролике чуть ниже. А вот другие проверочные операции (например добиться чтобы конусность и элипсность каждого цилиндра не превышали 0,01 мм.) сделать несколько сложнее.

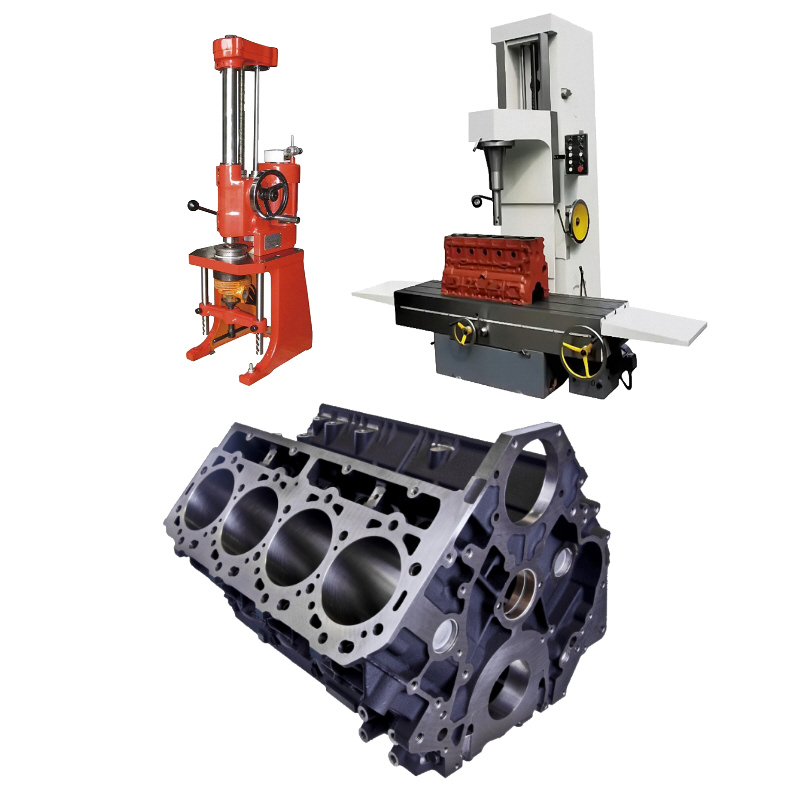

Оборудование для расточки блока цилиндров.

Ну и напоследок следует написать несколько слов о том, с помощью чего производят сам процесс расточки цилиндров двигателей.

Как известно многим, расточные станки (особенно от авторитетных фирм), которые используют для расточки и хонинговки блоков цилиндров, имеют не малую цену и недоступны большинству гаражных мастерских и даже многим СТО широкого профиля.

И такое оборудование могут позволить себе лишь раскрученные специализированные СТО и технические центры. А чтобы окупить дорогой станок достаточно быстро, потребуется постоянная загрузка станка. И выдержать напряжённый режим работы разумеется сможет только качественное оборудование от авторитетных фирм.

К тому же качественное современное оборудование позволяет ускорить операции по настройке, расточке и хонинговке блоков в несколько раз, по сравнению с древним отечественным оборудованием. Чтобы понять на сколько быстрее, то следует отметить, что многие станки от европейских или американских производителей позволяют расточить четырёхцилиндровый блок цилиндров в течение 20-30 минут, при съеме слоя металла со стенок цилиндров до 0,5 мм (на диаметр).

До сих пор самым распространённым и надёжным были и остаются станки фирмы «Sunnen» американских производителей (например станок CV616). Их станки имеют целый ряд преимуществ перед отечественным оборудованием — высокая надёжность и производительность, описанная чуть выше, ну и разумеется достаточно высокая точность и простота настроек управления, а на современных станках наличие автоматики позволяет почти полностью автоматизировать процесс (например с помощью автоматической подачи хона на разжим брусков) при наличии заказов с одинаковыми параметрами.

К тому же некоторые станки, (например тот же CV616) позволяют без предварительной расточки сразу хонинговать стенки цилиндров под нужный окончательный диаметр цилиндров. Это существенно экономит время на обработку и электроэнергию.

Единственная задержка, и то в конце работы, нужна для быстрой смены брусков с более мелким зерном для финишного прохода (точнее для смены на специальные безабразивные щётки, которые не позволяют шаржироваться поверхности стенок цилиндров, как это происходит с обычными абразивными брусками, и в итоге поршневые кольца и сами поршни прослужат существенно дольше) .

Ну и естественно точность станков этой фирмы достаточно высока и позволяет добиться не только поверхности нужного класса шероховатости, но и конусности, а так же элипности цилиндров блока в пределах современных допусков, то есть не более 0,01 мм.

Ну и напоследок хочется отметить, что как правило вместе с расточкой блока в капремонт изрядно пробежавшего двигателя входит и шлифовка коленчатого вала с заменой вкладышей и подробно об этой операции желающие могут почитать вот здесь. Если же ваш двигатель имеет значительный пробег, то также не помешает произвести и ремонт постелей распределительного вала о котором я подробно описал в этой статье.

Вот вроде бы и всё, надеюсь эта статья о расточке блока цилиндров будет полезна, особенно новичкам, успехов всем.

Как Расточить Блок Цилиндров Своими Руками

О самостоятельной расточке блока цилиндров задумываются экономичные автолюбители, либо те, кто привык все ремонтные манипуляции выполнять своими руками. По этому поводу у большинства водителей сразу возникает вопрос: насколько целесообразно проводить подобную процедуру, которую никак нельзя назвать легкой, в условиях гаражного бокса? Ведь выполнять шлифовку блока, не имея специального оборудования и определенных навыков довольно проблематично. Помимо этого, невозможно до конца быть уверенным в точности проведения этой процедуры, но все же многие автовладельцы берутся за расточку блока цилиндров в домашних условиях.

По этому поводу у большинства водителей сразу возникает вопрос: насколько целесообразно проводить подобную процедуру, которую никак нельзя назвать легкой, в условиях гаражного бокса? Ведь выполнять шлифовку блока, не имея специального оборудования и определенных навыков довольно проблематично. Помимо этого, невозможно до конца быть уверенным в точности проведения этой процедуры, но все же многие автовладельцы берутся за расточку блока цилиндров в домашних условиях.

Заметим, что опытные мотористы не одобряют проведение подобной процедуры. Хотя она может быть использована как крайняя мера для восстановления работоспособности мотоциклетных либо мопедных двигателей. Расточить блок цилиндров автомобильного силового агрегата можно несколькими способами, каждый из которых требует определенных усилий и затрат. Все же лучше всего выполнить эту процедуру на специальном расточном станке, поскольку в этом случае риск повредить блок сведен к минимуму. На станке можно получить идеальную расточку цилиндра (в случае если она будет сделана профессионалом), а вот при ручном исполнении таких результатов вряд ли удастся достичь.

Для чего это нужно?

Само понятие «расточка блока» подразумевает процесс восстановления геометрии цилиндров силового агрегата при помощи специальных станков. Главной предпосылкой к расточке блока является проведение капитального ремонта двигателя, однако сейчас процедура в основном проводится для увеличения его мощности.

Растачивать цилиндры при капитальном ремонте необходимо по той причине, что находящиеся в них поршни под воздействием высокого температурного режима, давления и прочих постоянных нагрузок, являются причиной нарушения геометрической формы цилиндров. Говоря проще от постоянного трения и высоких нагрузок цилиндр вместо идеально круглой формы, приобретает форму эллипса. Из-за этого поршень уже не может полностью прилегать к его стенкам, в результате чего образовывается значительный зазор, через который отработанные газы либо топливо проникают в картер, а моторное масло – в камеру сгорания.

Естественно, из-за всего этого силовой агрегат значительно теряет свою мощность, увеличивается потребление топлива и масла.

Одним из верных признаков, свидетельствующих о необходимости проведения расточки двигателя, является увеличенный расход моторного масла. Помимо этого, следует обратить внимание на цвет отработанных газов. Если из выхлопной трубы начинает появляться сизовато-синий дым, не за горами капитальный ремонт силового агрегата.

Буквально несколько десятков лет назад невозможно было найти моторное масло либо охлаждающую жидкость хорошего качества, из-за этого возникали частые перегревы моторов. Доходило даже до того, что приходилось выполнять капремонт двигателя нового автомобиля спустя 30-50 тыс. км пробега. А агрегаты на грузовой и специальной технике приходилось восстанавливать намного чаще.

Сегодня ситуация изменилась кардинально. Современные смазывающие и охлаждающие жидкости позволяют значительно увеличить ресурс автомобильного двигателя. Сейчас средняя величина пробега до проведения капитального ремонта составляет примерно 200-250 тыс. км, причем, за год далеко не каждый автомобилист проезжает даже 12-15 тыс. км. Выходит, что этого ресурса силового агрегата должно хватить на более чем 15 лет эксплуатации. Далеко не каждое транспортное средство может выдержать столько.

км. Выходит, что этого ресурса силового агрегата должно хватить на более чем 15 лет эксплуатации. Далеко не каждое транспортное средство может выдержать столько.

Расточка блока в последнее время крайне редко применяется в качестве необходимой ремонтной меры. В основном эта процедура используется при тюнинге для увеличения объема и мощности двигателя. Но, во втором случае расточка проводиться лишь тогда, когда состояние стенок цилиндров позволяет ее выполнить. В этом случае необходима установка поршней с большим диаметром. Также для обеспечения корректности работы силового агрегата потребуется большее количество топливной смеси, поскольку его объем увеличится, соответственно, возрастет мощность.

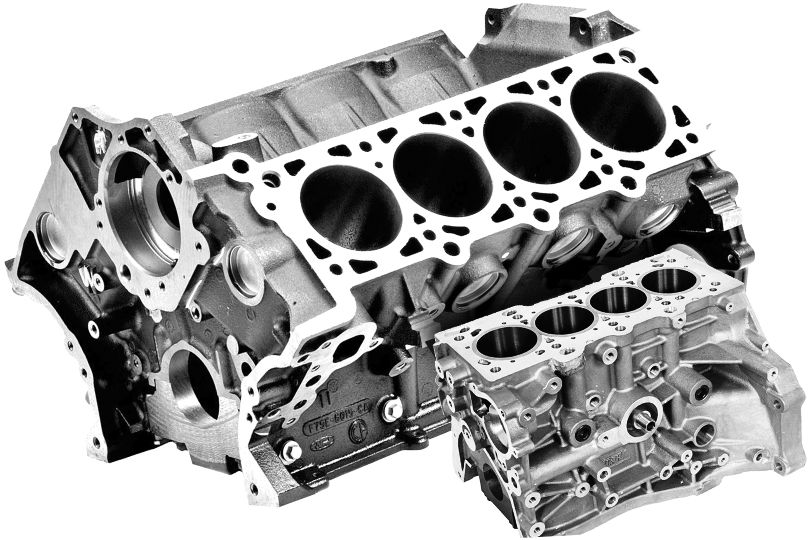

Какие моторы можно точить, а какие нельзя?

Как известно, блок цилиндров может быть изготовлен из чугуна либо алюминия. Первый вариант, несмотря на некоторые минусы, к которым относятся высокая масса и низкий теплоотвод, обладает хорошей прочностью и идеально поддается проточке. Алюминиевый блок, наоборот, намного легче и эффективнее отводит тепло.

Алюминиевый блок, наоборот, намного легче и эффективнее отводит тепло.

Однако стенки его цилиндров покрывают специальным износостойким составом, из-за чего протачивать их не рекомендуется. Эта процедура попросту удалит покрытие со стенок, в результате чего цилиндры потеряют свою прочность и прослужат недолго.

Плюсы и минусы расточки

Среди плюсов можно выделить следующее:

- Прибавка мощности

- Увеличение эксплуатационного ресурса

- Снижение потребления масла

- Увеличение компрессии

- Улучшение динамики работы агрегата

К минусам можно отнести:

- Снижение КПД двигателя

- Уменьшение размера стенок цилиндра, из-за чего мотор быстрее нагревается

- Нарушение заводских характеристик силового агрегата, которое может негативно отразится на прохождении ТО

Способы самостоятельной расточки блока

Выполнить эту процедуру в домашних условиях можно двумя способами, которые практически ничем не отличаются друг от друга. Заранее предупреждаем, что процесс самостоятельной расточки довольно трудоемкий, и после его проведения нельзя гарантировать идеальный результат.

Заранее предупреждаем, что процесс самостоятельной расточки довольно трудоемкий, и после его проведения нельзя гарантировать идеальный результат.

Для выполнения первого способа расточки потребуется высокооборотистая электродрель, старый поршень и набор наждачной бумаги различной зернистости на влагостойкой, тканевой основе. Сам процесс можно описать так:

- в верхней центральной части поршня необходимо высверлить отверстие под шпильку, далее вставить и крепко затянуть ее;

- ножовкой по металлу необходимо сделать пропил в боковой части поршня, вставить в него край крупнозернистой наждачной бумаги, обернуть ей поршень и зафиксировать в том же пропиле;

- расточку следует начинать на минимальных оборотах, постепенно добавляя их. Во время расточки дрель нужно перемещать вверх и вниз плавными движениями;

- когда поршень, которым выполняется расточка, будет свободно проникать в цилиндр на 2/3, меняем наждачную бумагу на более мелкую и дотачиваем уже ей;

- после всех манипуляций следует «нулевкой» выполнить окончательную шлифовку;

Еще один способ при помощи деревянной заготовки, которая будет имитировать поршень. Для этого необходимо изготовить соответствующую оправку. Причем в диаметре она должна быть на 2-3 мм меньше поршня, и на 100-200 мм длиннее гильзы цилиндра. В заготовке также необходимо сделать боковой пропил для фиксации наждачной бумаги, а в верхней части по центру высверлить отверстие для воротка. Процесс выполняется по аналогии с первым способом. Единственное, что он более трудоемкий, поскольку выполняется вручную. В процессе проточки нужно периодически смазывать обрабатываемую поверхность цилиндра.

Для этого необходимо изготовить соответствующую оправку. Причем в диаметре она должна быть на 2-3 мм меньше поршня, и на 100-200 мм длиннее гильзы цилиндра. В заготовке также необходимо сделать боковой пропил для фиксации наждачной бумаги, а в верхней части по центру высверлить отверстие для воротка. Процесс выполняется по аналогии с первым способом. Единственное, что он более трудоемкий, поскольку выполняется вручную. В процессе проточки нужно периодически смазывать обрабатываемую поверхность цилиндра.

Равномерность расточки контролируется визуально, либо по заранее изготовленному шаблону, например, из того же дерева.

В качестве вывода стоит сказать, что это в принципе неплохой способ повышения мощности двигателя, пользоваться им или нет исключительно ваш выбор. Желательно для проведения данной процедуры обратиться к профессионалам, что все было значительно качественнее.

Расточка блока цилиндров. Двигатель расточка на современном оборудовании с хонинговкой. Расточить блок за 1 -2 дня

Разобранный блок цилиндров помещают в специальный станок. Механик замеряет размер цилиндров, после чего определяет глубину задиров. Точность обработки поверхностей составляет примерно 0,001 мм. Механик выставляет станок под нужный размер.

Механик замеряет размер цилиндров, после чего определяет глубину задиров. Точность обработки поверхностей составляет примерно 0,001 мм. Механик выставляет станок под нужный размер.

Звоните: +7-499-686-12-80

1. Что такое расточка блока цилиндров, и какие причины приводят к ее необходимости.

Двигатель – важнейший агрегат автомобиля. В результате значительных нагрузок во время рабочего цикла, мотор автомобиля со временем начинает изнашиваться. Возникает нужда в капитальном ремонте ДВС автомобиля. Одним из признаков приближающегося капитального ремонта является падение компрессии в цилиндрах двигателя. Автовладелец начинает чувствовать, что машина плохо «тянет», медленно набирает скорость – другими словами.

Дело в том, что независимо от того, является ли двигатель дизельным или бензиновым, горючая смесь сжимается во время рабочего цикла. Если степень сжатия меньше, чем номинальная, КПД двигателя соответственно уменьшается. Это происходит благодаря увеличению зазоров в месте контакта поршневых колец и поверхностей поршней, в результате естественного износа, чаще всего. В тех случаях, когда в блоке цилиндров установлены сменные гильзы, расточка цилиндров не требуется, достаточно заменить их на новые. Если гильзы в блоке несъемные, то придется их растачивать на специальном станке, приводя форму и размер к нормальному виду.

Помимо расточки гильз может понадобиться ремонт постелей(посадочных мест под шейки) коленчатого вала, если соответствующие втулки были провернуты во время вращения вала. Это может быть вызвано неправильной сборкой двигателя, недостатком моторного масла или сильной его загрязненностью в картере двигателя (обычно – металлической стружкой или песком).

Расточка блока цилиндров, обычно делается при износе стенок цилиндров, когда уже на поверхности появились глубокие царапины (задиры).

Двигатель при такой поломке, начинает есть больше масла, соответственно масло нужно постоянно подливать. В случае, если Вы не подольете вовремя масло до уровня, тогда у Вас будет масленое голодание, как следствие клин двигателя. Но это уже совсем другая поломка. После того, как у Вас разобрали двигатель, и обнаружили износ цилиндров. Вы соответственно должны либо поставить гильзы, либо Вам нужна расточка блока цилиндров под ремонтный поршень.

2. Как происходит расточка блока ДВС (Расточка блока цилиндров, происходит следующим образом).

Разобранный блок цилиндров помещают в специальный станок. Механик замеряет размер цилиндров, после чего определяет глубину задиров. Точность обработки поверхностей составляет примерно 0,001 мм. Механик выставляет станок под нужный размер, после чего начинается расточка блока цилиндров. Во время расточки цилиндра постоянно подается вода, это делается для того, что бы рабочая поверхность не нагревалась, и не было деформации поверхности блока цилиндров. После того, как все цилиндры расточены под один ремонтный размер (один цилиндр нельзя расточить, растачиваются только все сразу под один размер!) нужно сделать протоки для того что бы масло поступало в цилиндры для равномерной смазки. Это называется хонинговка цилиндров. Соответственно хонинговка цилиндров обязательная работа, так как без масленой пленки снова появятся задиры по цилиндрам. Соответственно хонниговка цилиндров происходит следующим образом: Блок цилиндров закрепляется на станину, при том для разных блоков нужна своя станина, для того что бы блок находился под определенным углом по отношению к резцу. Резец на станке настраивается под размер цилиндра, после чего происходит хонинговка цилиндров. Хон делается на каждый цилиндр, если это рядный мотор. В случае, если двигатель V-образный, то возможно сделать или одну сторону, или две. По одному цилиндру ни расточка, ни хонинговка не делается. При этом необходимо восстановить геометрию цилиндра, так как в процессе эксплуатации она неизменно нарушается.

После того, как все цилиндры расточены под один ремонтный размер (один цилиндр нельзя расточить, растачиваются только все сразу под один размер!) нужно сделать протоки для того что бы масло поступало в цилиндры для равномерной смазки. Это называется хонинговка цилиндров. Соответственно хонинговка цилиндров обязательная работа, так как без масленой пленки снова появятся задиры по цилиндрам. Соответственно хонниговка цилиндров происходит следующим образом: Блок цилиндров закрепляется на станину, при том для разных блоков нужна своя станина, для того что бы блок находился под определенным углом по отношению к резцу. Резец на станке настраивается под размер цилиндра, после чего происходит хонинговка цилиндров. Хон делается на каждый цилиндр, если это рядный мотор. В случае, если двигатель V-образный, то возможно сделать или одну сторону, или две. По одному цилиндру ни расточка, ни хонинговка не делается. При этом необходимо восстановить геометрию цилиндра, так как в процессе эксплуатации она неизменно нарушается. Это происходит в результате объективных причин, – поршневые кольца во время рабочего цикла неравномерно трутся о гильзу, в связи с чем плоскость стенок гильзы изнашивается так же неравномерно. Мастер, работающий на станке, на малых скоростях производит обработку поверхностей цилиндра, учитывая необходимые допуска по размерам. Эти размеры рассчитываются исходя из модели двигателя и размеров поршневых колец, которые будут монтироваться на двигатель во время сборки.

Это происходит в результате объективных причин, – поршневые кольца во время рабочего цикла неравномерно трутся о гильзу, в связи с чем плоскость стенок гильзы изнашивается так же неравномерно. Мастер, работающий на станке, на малых скоростях производит обработку поверхностей цилиндра, учитывая необходимые допуска по размерам. Эти размеры рассчитываются исходя из модели двигателя и размеров поршневых колец, которые будут монтироваться на двигатель во время сборки.

3. Заключительный этап. Хонингование.

Хонингование – это своего рода абразивная доводка поверхностей, необходимая для того, чтобы поршневые кольца плавно скользили по поверхности гильзы цилиндра, не образуя задиров. Хонингование производят, как правило, на специальных станках, однако, некоторые автолюбители делают это вручную при помощи специальных насадок.

После расточки блока необходимо произвести тщательную его промывку и продувку сжатым воздухом. Все частицы стружки нужно удалить.

4. Особенности эксплуатации ДВС.

Операции по расточке блока ДВС – процедура, с которой сталкивается большинство автомобилистов. Чаще всего – это плановое мероприятие при капитальном ремонте двигателя. Однако автолюбителям нужно следить, чтобы замена моторного масла производилась вовремя и по всем правилам. Необходимо стараться эксплуатировать мотор в щадящем режиме, то есть плавный разгон при плавном торможении. Тогда мотор обязательно проработает долго и без отказов

Расточка блока цилиндров двигателя | Тюнинг ателье VC-TUNING

Расточка блока цилиндров двигателяДанная процедура заказывается в VC-tuning, только под определенные тюнинг проекты.

Информационная статья в разделе TT.

Для увеличения технических показателей двигателя (в данном случае это мощность) возможна расточка блока цилиндров.

Стенки цилиндров поршневой системы двигателя автомобиля имеют достаточный запас толщины. Если немного уменьшить это значение, то можно значительно увеличить объём внутреннего пространства цилиндров. Такие манипуляции позволят сжигать большее количество горючего за тоже время, что и до расточки, и, следовательно, мощность двигателя достаточно хорошо возрастает.

Расточка головки блока цилиндров является сложным технологическим процессом, который требует достаточно много профессиональных навыков и наличия специального оборудования. Провести такую доработку двигателя в личном гараже не получится, придётся отправить весь механизм поршневой системы в специально оборудованную автомастерскую.

Для того чтобы увеличение объёма цилиндров прошло гладко, необходимо сообщить мастеру, производящему ремонт вашего автомобиля, размер гильз. Расточенные гнезда под гильзы должны соответствовать своим размерам, иначе поршни будут работать неправильно и это повлечет за собой сбой всей системы. Перечислим основные требования, которые должны знать не только работники ремонтных автомастерских, предъявляемые к ремонтным гильзам блока цилиндров, это:

Перечислим основные требования, которые должны знать не только работники ремонтных автомастерских, предъявляемые к ремонтным гильзам блока цилиндров, это:

- Эллипс и форма гильзы должны быть не больше значения в 0,02мм, величина ширины стенки – 0,01мм.

- Обработка поверхности гильзы должна производиться по классу точности – не ниже 8.

- При обработке гильзы нужно учитывать припуск на расточку, который выбирают из каталога для ремонтных гильз.

Если полученный зазор меньше значения в 0,15 – все в порядке и поршневая система будет работать без посторонних стуков.

Если полученный зазор меньше значения в 0,15 – все в порядке и поршневая система будет работать без посторонних стуков. Поделывая расточку блока цилиндров на токарном станке, автомеханик должен выдерживать соосность цилиндров относительно базовой стороны. Параллельность деталей поршневой системы согласуют с соответствующими частями распределительного вала. При проведении расточки блока цилиндров оставляют припуск в 0,1 – 0,15мм. Это расстояние обеспечит избежание перекоса при хонинговании головки блока.

Процесс хонингования – обязательная операция при улучшении показателей мощности двигателя автомобиля. С наружной поверхности цилиндра и внутренней части гнезда под головку блока цилиндров хонингованием снимают слой материала, оставленного на припуск. Технологический процесс хонингования выполняется по определенной схеме.

Ремонт двигателей расточкой блока цилиндров

К расточке блока цилиндров прибегают в самых крайних случаях:

- В цилиндры могли попасть посторонние предметы, в результате чего из строя вышла крышка блока цилиндров, а сами цилиндры получили значительные царапины.

- В процессе работы двигателя, на стенках цилиндров выработался металл, что привело к образованию овальности цилиндров, и соответственно привело к ослаблению степени сжатия газовой бензиновой смеси, и значительному уменьшению мощности двигателя.

- Увеличение мощности двигателя за счет увеличения объема камеры цилиндров (форсирование двигателя). В этом случае, за один ход цилиндров воспламеняется большее количество газовой бензиновой смеси, что ведет к увеличению энергии взрыва.

Расточка блока цилиндров

Расточка цилиндров (увеличение их внутренних диаметров), производится под вполне конкретный размер, который называется ремонтным размером. Существуют два вида ремонтных размеров – первый и второй. После второй расточки цилиндры не ремонтируются, в виду недостаточной толщины их стенок. Под каждый ремонтный размер существуют вполне определенные размеры металлических ремонтных гильз, которые также называются гильзы первого и второго ремонта.

Выбор ремонтных гильз происходит строго по соответствующему каталогу. Выбирая соответствующие гильзы нужно учитывать размеры припуска, которые требуется для проведения последующих расточек.

Выбирая соответствующие гильзы нужно учитывать размеры припуска, которые требуется для проведения последующих расточек.

Расточка цилиндров производится в мастерских или заводских условиях на вертикальных фрезерных станках повышенной точности. Скорость вращения фрезы очень незначительная, чтобы снять толщины металла с точностью 0,001мм, при этом сохранить цилиндрическую и вертикальную точность цилиндров. Во время расточки, очень важно сохранить параллельность цилиндров по длине и перпендикулярность, относительно базы. Параллельность цилиндров привязывается к постели распределительного вала, а не к самому корпусу блока.

Расточка производится с небольшим припуском, который позволяет сохранить нетронутым верхний слой, толщиной 0,1-0,15мм. Применение такого припуска позволит не перекоситься оси цилиндров, при последующей обработке расточенных цилиндров.

Дальнейшая, чистовая обработка расточенных цилиндров, заключается в снятии с применением более точного оборудования оставленного припуска, для получения идеально чистой внутренней поверхности цилиндров. Такая окончательная обработка поверхности цилиндров, носит название хонингование. По окончании хонингования, в расточенные цилиндры вставляются металлические гильзы, и двигатель собирается в рабочее положение.

Такая окончательная обработка поверхности цилиндров, носит название хонингование. По окончании хонингования, в расточенные цилиндры вставляются металлические гильзы, и двигатель собирается в рабочее положение.

Расточка в Самаре: отзывы, адреса, телефоны

Вадим Гость

16.10.2018 | 13:54

Отдавал в расточку два цилиндра от мотоцикла. По предварительному звонку и потом на месте назвали стоимость работ – полторы тысячи. И время на исполнение – пара дней. Специально уточнял.

Отдал детали в работу, ждать пришлось две недели, а при расчете с меня затребовали ДВОЙНУЮ стоимость от названной ранее! Типа, “мы назвали стоимость работ за 1 цилиндр”. Забирал цилиндры в выходные, на месте была только какая-то девушка. Приезжать еще раз для разбирательств в другой день в такую даль я не стал. Отдал трёшку.

Насколько я понял, в работе столкнулись с какими-то сложностями, из-за этого времени ушло в несколько раз больше, что и решили компенсировать, слупив с меня двойную цену. Непорядочно это.

Непорядочно это.

Оценка: 1 из 5 – очень плохо

спец Гость

09.10.2015 | 20:56

Адрес на схеме показан не точный, они не на кирова 73, а на кирова 73 “В”. Это где автошкола, там на шлагбауме нужно записаться и проехать внутрь в бокс №3.

Не соглашусь с предыдущим отзывом – за много лет работы с ними ничего плохого сказать не могу. Выполняли такие работы за которые другие мастерские не брались. вот пример – обратился к ним с блоком “кулак дружбы” и таким же коленвалом с пожилой мицубиси (сам хозяин машины наотрез отказался покупать бу движок), у них блоки не варят, но подсказали куда обратиться проварить дыру. после чего загильзировали цилиндры, отшлифовали плоскости на блоке, исправили и напылили коленвал, головки шлифонули и потом подсказали где можно проверить постель блока… Так вот конкретно этот автомобиль ездит уже второй год!

Оценка: 5 из 5 – отлично

Сергей Гость

07. 09.2015 | 08:23

09.2015 | 08:23

Созвонился с этими “специалистами”, привез им блок и коленвал… Вал лежал мертвым грузом 4 дня, после чего его всетаки отдефектовали и отказались точить, блок пролежал 7 дней и так же уехал не расточенным, т.к. их суперстанки не точат с такой точностью… По телефону же всегда бодрым голосом рапортуют о том что все в работе и вот уже сейчас будет готово…

Оценка: 1 из 5 – очень плохо

Алдексей Гость

16.10.2013 | 18:07

Я сам живу в Оренбуржской области, возникла проблема с движком – вскрытие показало, что в цилиндрах задиры(((( Думал, что попал на блок. Знакомые мотористы посовытовали обратиться к этим специалистам, позвонил, договорился на 7:30 утра приехать (!!!!), сказали – так смогут сделать за день. Короче сделали гильзовку, шлифанули коленвал и шлифанули головки – все это без очереди, чтобы мне одним днем уехать! СПАСИБО огромное им!!

Короче от меня – только 5 балов !

Оценка: 5 из 5 – отлично

Володя Гость

08. 08.2013 | 12:59

08.2013 | 12:59

Работаю с этой компанией относительно недавно, около года. Очень понравилось качество и отношение! Самое лучшее соотношение цена- качество! Что еще сказать, коллеги, рекомендую!

С уважением, Владимир.

Оценка: 5 из 5 – отлично

Расточка блоков цилиндров

Расточка цилиндров. От 1 210 руб за цилиндр.Сроки выполнения расточк в 2019 году – 1 день! В наличии на складе большое количество поршней разных ремонтных размеров! Полностью модернизирован и расширен станочный парк! Новые расточные и хонинговальные станки. Максимальное качество, минимальные сроки- адекватные цены!

Компанией Центр «МОТОР» выполняется расточка любых блоков цилиндров: расточка чугунных блоков, расточка алюминиевых блоков, расточка V-образных и W-образных блоков, расточка блоков цилиндров Subaru.

При расточке блока, цилиндры обрабатываются под ремонтные поршни увеличенного диаметра: сначала растачиваются, а потом хонингуются. Хонинговка – это обработка поверхности цилиндра специальными абразивными брусками: получается очень точное отверстие в цилиндре(отклонение не более 0,01 мм) и на поверхность наносятся риски, в которых задерживается масло – исключается сухое трение поршня и колец по цилиндру. Если риски будут слишком глубокими, то это вызовет повышенный расход масла (оно просто будет сгорать), а если мелкими – то увеличится трение и износ поршней и колец, поэтому при расточке блока огромное внимание уделяется хонинговке. Очень многое зависит от брусков и станка – мы используем специальные станки и абразивные бруски фирмы “Sunnen” (США) – на сегодняшний день лучшие в мире, обеспечивающие стабильную точность и качество. «Плато»-хонингование входит в стоимость работ по расточке блока цилиндров.

Хонинговка – это обработка поверхности цилиндра специальными абразивными брусками: получается очень точное отверстие в цилиндре(отклонение не более 0,01 мм) и на поверхность наносятся риски, в которых задерживается масло – исключается сухое трение поршня и колец по цилиндру. Если риски будут слишком глубокими, то это вызовет повышенный расход масла (оно просто будет сгорать), а если мелкими – то увеличится трение и износ поршней и колец, поэтому при расточке блока огромное внимание уделяется хонинговке. Очень многое зависит от брусков и станка – мы используем специальные станки и абразивные бруски фирмы “Sunnen” (США) – на сегодняшний день лучшие в мире, обеспечивающие стабильную точность и качество. «Плато»-хонингование входит в стоимость работ по расточке блока цилиндров.

В случаях, когда расточить блок цилиндров нет возможности (глубокие повреждения либо отсутствие ремонтных запчастей) мы всегда можем предложить

гильзовку блока либо гильзовку отдельных цилиндров.

Стоимость работ по расточке и хонингованию блока цилиндров:

| Отечественные автомобили | Цена за БЛОК |

| ВАЗ, ГАЗ | 3 388 |

| ВАЗ, ГАЗ через ремонт или с переходом на другой диаметр | 3 800 |

| ГАЗ-421, УАЗ (диаметр 100 мм.) | 4 000 |

| Иномарки | Цена за ЦИЛИНДР |

| Иномарка, в том числе через ремонт | 1 210 |

| «Субару» | 1 573 |

| Иномарка- алюсил | 2 420 |

| Двухтактного двигателя от | 1 000 |

| Подхонинговка (восстановление сетки хона) | 440 |

| Работа по одному цилиндру или съем более1 мм | +20% |

Основы растачивания и хода двигателя

Есть только два способа увеличить рабочий объем двигателя: вы можете растачивать его (расточка двигателя увеличивает диаметр цилиндра) или вы можете его перемещать (ход двигателя увеличивает ход коленчатого вала).

Ход двигателя обеспечивает возможность значительно большего увеличения рабочего объема, чем при обычном растачивании двигателя, но также требует большей сложности при выборе и интеграции компонентов. Как и вы, мы хотим узнать, как получить хороший удар (в отличие от того, чтобы его поглаживали), поэтому мы проконсультировались с тремя самыми опытными чудаками в стране – легендарным Хэнком Бехтлоффом, его сыном Скоттом и его сыном Скоттом. брат Аллан.В то время как Хэнк и Скотт по-прежнему активно занимаются шлифованием кривошипов в компании HTC Products, сегодня Аллан разрабатывает кулачковые приложения Winston Cup для Crane.

Информация из этой истории может быть применена для получения большего количества кубических дюймов от двигателя любой марки.

Сколько стоит хороший гребок? Используя стандартную формулу смещения …

Смещение = диаметр отверстия2 x 0,7854 x ход x (количество цилиндров)

. .. мы видим, что на Chevy 454 V-8 (диаметр отверстия 4,25 дюйма x ход поршня 4,0 дюйма) ), а 0.060 дюймов (окончательный размер отверстия 4,31 дюйма) дает двигатель 466,9 куб. (Если бы двигатель был расточен на 0,060 дюйма и сдвинут на 1/4 дюйма, вы бы получили 496 кубических сантиметров).

.. мы видим, что на Chevy 454 V-8 (диаметр отверстия 4,25 дюйма x ход поршня 4,0 дюйма) ), а 0.060 дюймов (окончательный размер отверстия 4,31 дюйма) дает двигатель 466,9 куб. (Если бы двигатель был расточен на 0,060 дюйма и сдвинут на 1/4 дюйма, вы бы получили 496 кубических сантиметров).

Длина штока или высота сжатия поршня (расположение поршневого пальца) не влияют на размер отверстия или длину хода и, следовательно, не влияют на рабочий объем. Однако после изменения хода может потребоваться изменение длины штока и / или положения поршневого пальца, чтобы правильно расположить верх поршня в блоке для желаемого зазора по высоте деки в верхней мертвой точке (ВМТ).

Для определения общей высоты (H) данного поршневого узла:

H = высота сжатия поршня (от центральной линии отверстия до деки) + высота деки поршня (от деки до верхней части блока) + межосевая длина шатуна + 1/2 хода

Вы используете только половину хода, потому что кривошип вращается по дуге, а половина увеличения общего хода поршня происходит в нижней части цилиндра. Требуемое изменение комбинированной межцентровой длины шатуна, высоты сжатия поршня и высоты деки поршня обратно пропорционально половине любого изменения хода.Вы можете компенсировать разницу, изменив любую комбинацию трех переменных (длина штока, высота сжатия поршня или высота деки) на требуемую величину для поддержания размера «H» – какой из них дешевле или проще всего для применения.

Требуемое изменение комбинированной межцентровой длины шатуна, высоты сжатия поршня и высоты деки поршня обратно пропорционально половине любого изменения хода.Вы можете компенсировать разницу, изменив любую комбинацию трех переменных (длина штока, высота сжатия поршня или высота деки) на требуемую величину для поддержания размера «H» – какой из них дешевле или проще всего для применения.

В качестве практического примера факторов, которые необходимо учитывать при пуске двигателя, предположим, что производитель двигателей Ford устанавливает кривошип 302 с ходом 3 дюйма вместо кривошипа с ходом 2,87 дюйма своего стандартного двигателя 289. Он хочет сохранить ту же общую высоту сборки 8,206 дюйма, 0.Высота деки 016 дюймов и высота сжатия поршня 1,60 дюйма, при этом изменяется только длина штока (R). Стержни какой длины нужны?

8,206 = 1,60 + 0,016 + R + (1/2 x 3)

8,206 = 3,116 +

8,206 – 3,116 = (3,116 – 3,116) +

5,09 = рэнд

Так получилось, что это именно то, что Ford делает на стандартных (не Boss) двигателях 302 более короткие стержни 5,09 вместо обычных 5,155-дюймовых стержней 289.

Даже при сохранении той же высоты поршня и деки общая степень статического сжатия повышается из-за увеличения рабочего объема, который сжимается до того же ранее существовавшего объема зазора в ВМТ.Вот почему, несмотря на то, что малый блок Chevy 383 с коротким штоком (длина от центра до центра 5,565 дюйма) может использовать 350 поршней, степень сжатия оказывается выше по сравнению с коэффициентом, полученным с тем же поршнем и 5,7-дюймовым штоком. в стандартном 350.

Шлифование со смещением

Наш гипотетический производитель двигателей Ford установил кривошип с более длинным ходом и более короткие стержни из того же семейства двигателей. Но большие увеличения смещения, которые дает возможность поглаживания, чаще достигаются с использованием модифицированных и / или непроизводственных деталей.Есть несколько способов изменить ход существующего кривошипа. Традиционно самый простой и легкий метод – это процесс, известный как «офсетное шлифование». Обычно при переточке шейки стержня для компенсации износа машинист уменьшает ее диаметр до следующего стандартного доступного подшипника меньшего размера, сохраняя при этом существующее положение центральной линии шейки. Но когда коленчатый вал заземлен со смещением, осевые линии шейки шатуна смещаются дальше от осевых линий коренной шейки подшипника.

Обычно при переточке шейки стержня для компенсации износа машинист уменьшает ее диаметр до следующего стандартного доступного подшипника меньшего размера, сохраняя при этом существующее положение центральной линии шейки. Но когда коленчатый вал заземлен со смещением, осевые линии шейки шатуна смещаются дальше от осевых линий коренной шейки подшипника.

Вместо шлифования шейки с минимальным смещением до следующего стандартного меньшего размера подшипника (что дает лишь небольшое изменение хода), производительное шлифование со смещением обычно уменьшает конечный диаметр шейки до меньшего размера, используемого другим (но все еще широко доступным) соединением стержень.Например, когда шейка штанги Chevy размером 2,10 дюйма с большой шатунной шейкой и малым блоком отшлифована со смещением, размер шейки обычно уменьшается до 2,00 дюймов, что соответствует размеру шейки шатуна с малым блоком 55-67 дюймов. Теоретически переход с цапфы 2,10 на цапфу 2,0 должен позволить увеличить ход на 0,100 дюйма, если ход перешлифован с максимально возможным смещением (смещение его центральной линии на 0,050 дюйма). Однако в реальном мире такое увеличение непрактично: p (Пи, математический оператор, используемый для определения границ круга) – бесконечная фигура, поэтому попытка точно пересечь точку касания двух окружностей разного диаметра. непрактично; нужно преодолеть болтовню инструментов; и обычно вы начинаете с подержанной рукоятки, которая требует нормальной шлифовки для компенсации износа.По этим причинам кривошипно-шлифовальные станки обычно допускают «запас прочности» 0,020 дюйма, поэтому реально достижимое увеличение хода при изменении диаметра шейки на 0,100 дюйма составляет примерно 0,080 дюйма.

Однако в реальном мире такое увеличение непрактично: p (Пи, математический оператор, используемый для определения границ круга) – бесконечная фигура, поэтому попытка точно пересечь точку касания двух окружностей разного диаметра. непрактично; нужно преодолеть болтовню инструментов; и обычно вы начинаете с подержанной рукоятки, которая требует нормальной шлифовки для компенсации износа.По этим причинам кривошипно-шлифовальные станки обычно допускают «запас прочности» 0,020 дюйма, поэтому реально достижимое увеличение хода при изменении диаметра шейки на 0,100 дюйма составляет примерно 0,080 дюйма.

Ребятам из Chevy с малым блоком повезло, что их любимый двигатель имеет два различных размера шейки шатуна. Для многих других двигателей это не так. Фактически, в подавляющем большинстве двигателей, построенных со смещенными кривошипами хода, используются стержни от двигателя другой модели или специальные стержни послепродажного обслуживания.Это может потребовать использования поршней с диаметром пальца, отличным от стандартного (для оригинального двигателя).

Сварка

Двигатели с большими шейками штока (например, Buicks, Oldsmobiles и Ford 351 Windsors) могут достигать довольно приличного увеличения хода за счет шлифования со смещением и нестандартных стержней. Но в большинстве случаев действительно радикальное увеличение инсульта требует других решений. Сварка – это традиционная процедура для получения большого хода. Этот процесс включает добавление материала к верхней стороне шейки стержня, затем переточку до исходного размера шейки стержня, но с перемещением центральной линии шейки наружу по отношению к центральной линии коренного подшипника, тем самым увеличивая ход.Кованые кривошипы являются более подходящими кандидатами для сварки, чем литые кривошипы, но в любом случае традиционная сварка вызывает сильный нагрев, который отрицательно сказывается на металлургической прочности кривошипа. В последние годы были разработаны сложные процессы дуговой сварки под флюсом и повторного нагрева, которые решают эти проблемы, но стоимость сварного стокера, соответственно, выросла до такой степени, что для популярных двигателей, таких как малоблочный Chevy, стокер с индивидуальным заземлением кривошип, сделанный из универсальной необработанной поковки, во многих случаях действительно дешевле. Тем не менее, сварка остается жизнеспособной альтернативой для двигателей сторонних производителей, для которых недоступны универсальные необработанные поковки.

Тем не менее, сварка остается жизнеспособной альтернативой для двигателей сторонних производителей, для которых недоступны универсальные необработанные поковки.

Индивидуальные кривошипы

Когда-то предназначенные для профессиональных гонщиков, нестандартные кованые или заготовленные кривошипы стали все более распространенными в дорогих уличных / полосовых автомобилях. Для наиболее популярных семейств двигателей доступны универсальные “эконо” необработанные поковки. Их качество и металлургия приемлемы для большинства применений. Как правило, универсальная необработанная поковка изготавливается с цапфой стержня эллиптической формы, поэтому в нее можно отшлифовать практически любой ход.Недостатком является то, что шлифование эллиптической шейки до готовой круглой шейки нарушает непрерывность зернистой структуры поковки, фактически сводя на нет ее предполагаемое преимущество перед кривошипом для заготовки. Предполагая, что вы можете себе это позволить, вы, большие руки, можете также купить нестандартную кривошипную рукоятку.

Ограничивающие факторы

Так много возможностей, так мало места. Со всеми опциями строкера в наши дни вы могли бы подумать, что когда дело доходит до создания гигантских двигателей, нет предела. Но реальное увеличение хода ограничено физическими ограничениями блока цилиндров.Мы уже обсуждали проблемы, связанные со штабелированием поршневого узла, но есть и другие проблемы с зазором: большие кривошипы ходового механизма могут удариться о направляющие масляного поддона, и направляющие иногда можно обрезать, но есть опасность взлома масляного канала или водная рубашка. Проблемы с зазором нижней части отверстий цилиндров или распределительного вала также распространены.

Также существует проблема перекрытия между коренной шейкой и шатунной шейкой. Чтобы найти перекрытие (O):

По мере увеличения хода перекрытие в областях кругов, определяемых диаметрами основной и стержневой шейки, уменьшается. Меньшее перекрытие снижает прочность и жесткость кривошипа. Величина допустимого перекрытия определяется прочностью материала кривошипа, выходной мощностью двигателя и его предполагаемым использованием.

Меньшее перекрытие снижает прочность и жесткость кривошипа. Величина допустимого перекрытия определяется прочностью материала кривошипа, выходной мощностью двигателя и его предполагаемым использованием.

При переточке готового кривошипа в ходовой следует соблюдать осторожность, чтобы не зайти во внутренние масляные каналы. Попытки заварить исходную заглушку прохода и просверлить новый проход обычно оказываются безуспешными; в конечном итоге кривошип трескается в области галтеля.

Проблемы с поршнем

Как мы видели, увеличение хода без внесения других изменений обычно приводит к тому, что поршень выступает из верхней части блока.Более короткие шатуны обычно не лучшее решение; скорее, поршни с увеличенной высотой пальца помогают переместить верхнюю часть поршня обратно под деку. Поршни можно сделать короче, но только до определенной степени – над поршневым пальцем должно быть место для пакета колец. Даже при использовании тонких колец (1/16 -1/16 -1/8 дюйма или метрических эквивалентов) следует учитывать минимальный общий размер от деки поршня до верхней части точечного отверстия около 0,750 дюйма (больше, если предохранительный клапан проходит ниже поршня). деки, как в случае с Chevys с большими блоками).Различные приспособления позволяют пропускать маслосъемное кольцо через область точечного отверстия, есть даже двухкольцевые поршни; Хотя эти решения приемлемы для регулярно выходящих из строя гоночных двигателей, они не рекомендуются для длительного уличного использования. Вы также можете использовать штифт меньшего диаметра и втулку стержня, но «палка меньшего диаметра ломается легче».

деки, как в случае с Chevys с большими блоками).Различные приспособления позволяют пропускать маслосъемное кольцо через область точечного отверстия, есть даже двухкольцевые поршни; Хотя эти решения приемлемы для регулярно выходящих из строя гоночных двигателей, они не рекомендуются для длительного уличного использования. Вы также можете использовать штифт меньшего диаметра и втулку стержня, но «палка меньшего диаметра ломается легче».

Кроме того, нижняя часть поршня должна обеспечивать свободный ход кривошипа при НМТ. Высота противовеса (C) определяется, в первую очередь, длиной штока для заданной величины хода:

C = длина от центра штанги к центру

-Толщина поршня ниже отверстия под палец на запястье

-Значение зазора (обычно 0.100)

| Диаметр шейки штока. | + | Главный жилой диам. | – | Ход коленчатого вала |

| 2 | ||||

| Ход | + | Диаметр главного журнала. | + | Диаметр булавки для запястья. |

| 2 | ||||

Если существует проблема с зазором, можно повторно обработать противовес кривошипа или поршень. Не обрабатывайте противовес заново по дуге окружности, иначе веса будет недостаточно для балансировки.Вместо этого противовес должен быть отшлифован кулачком для обеспечения зазора опытной мастерской по изготовлению шатунов.

Conundrums Con Rod

Двигатели, которые работают в широком диапазоне оборотов (например, двигатели с ускорением или уличные двигатели), лучше всего работают с соотношением шток / ход в диапазоне 1,7: 1. Двигатели, которые работают в узком диапазоне оборотов (такие как сверхскоростные, овальные гусеницы или двигатели для морских гоночных лодок), любят даже более высокие отношения штанги к ходу. По мере увеличения хода стержень должен соответственно удлиняться, чтобы поддерживать оптимальное соотношение стержней, но чем длиннее ход, тем меньше места для установки более длинного стержня. Слишком короткие штоки увеличивают осевую нагрузку на стенки цилиндра и ограничивают максимальную скорость вращения. Итог: на большом гребном ходу используйте стержень максимально возможной длины, исходя из самого маленького практичного поршня.

Слишком короткие штоки увеличивают осевую нагрузку на стенки цилиндра и ограничивают максимальную скорость вращения. Итог: на большом гребном ходу используйте стержень максимально возможной длины, исходя из самого маленького практичного поршня.

Из-за этих сложностей ведущие поставщики послепродажного обслуживания разработали интегрированные комплекты штриховок. У них есть опыт, чтобы знать, что практично, а что нет. Если у вас нет опыта в этой области, стоит проконсультироваться с признанным экспертом, таким как «Хэнк Шатун» (HTC). Тем не менее, вознаграждение в виде дополнительной производительности стоит хлопот – вы можете заставить двигатель выглядеть стандартным снаружи, но незаметно упаковать его дополнительным рабочим объемом внутри…и никто не станет мудрее, пока вы не взорвете их двери.

Посмотреть все 7 фотографий На поршне нестандартного ходового поршня слева нижняя часть масляного кольца находится всего на 0,030 дюйма от верха точечного отверстия – вот и все! Сравните это с консервативным интервалом на складе (справа).

Растачивание, хонингование и балансировка вашего двигателя

Модификация и перестройка двигателей – большой увлеченный проект для людей, которые любят высокопроизводительные автомобили, и тех, кто хочет вдохнуть новую жизнь в любимые автомобили.Работа с механической мастерской для обработки некоторых из более сложных частей модификации и восстановления двигателя вашего автомобиля гарантирует, что работа будет выполнена правильно, поскольку механики в этих мастерских имеют профессиональную подготовку и нужные инструменты, компоненты и автомобильные аксессуары для обеспечения точности нужный. Это особенно важно, когда дело доходит до расточки, хонингования и балансировки двигателя.

Расточка Расточка двигателя предполагает использование машин для расширения и сужения цилиндров.С точки зрения производительности, сверление двигателя может дать вам больше мощности и крутящего момента, поскольку это изменит рабочий объем двигателя. Рабочий объем двигателя относится к рабочему объему всех поршней внутри цилиндров двигателя. Рабочий объем влияет на то, сколько топлива потребляет цилиндр для создания мощности, при этом двигатели с большим рабочим объемом потребляют больше воздуха и топливной смеси за один оборот, что приводит к более мощному сгоранию.

Рабочий объем двигателя относится к рабочему объему всех поршней внутри цилиндров двигателя. Рабочий объем влияет на то, сколько топлива потребляет цилиндр для создания мощности, при этом двигатели с большим рабочим объемом потребляют больше воздуха и топливной смеси за один оборот, что приводит к более мощному сгоранию.

Объем двигателя играет важную роль в определении мощности и крутящего момента вашего двигателя и его экономии топлива.В общем, чем больше рабочий объем вашего двигателя, тем большую мощность он может создать. Меньший рабочий объем может привести к большей экономии топлива.

На самом деле для вычисления смещения используется математическое уравнение:

Объем двигателя = π / 4 * диаметр цилиндра * ход * количество цилиндров.

Рабочий объем – это лишь один из факторов, влияющих на мощность вашего двигателя. Другие факторы включают подачу топлива, расположение клапанного механизма, принудительную индукцию и системы зажигания.В некоторых странах автомобили облагаются налогом в зависимости от объема двигателя.

Растачивание также выполняется при ремонте двигателей механиками. За годы эксплуатации цилиндры двигателя изнашиваются, так как напряжения трения вызывают износ. Растачивание цилиндров двигателя помогает очистить их от мусора, который может накапливаться за годы эксплуатации.

Растачивание двигателя лучше доверить профессиональным механикам, так как неудачная работа может привести к серьезным проблемам. Если отверстие не выполнено правильно, это может привести к детонации в двигателе.

Пуск двигателя – еще один метод увеличения рабочего объема. Ход двигателя позволяет получить больший рабочий объем, чем растачивание, но также требует большой точности при выборе подходящих автомобильных аксессуаров и запчастей.

При такте двигателя механик изменит расстояние, на которое поршень проходит в отверстии цилиндра. Увеличивая расстояние, на которое поршень проходит в цилиндре, механик может увеличить рабочий объем двигателя. Ход двигателя также увеличивает крутящий момент за счет увеличения плеча или рычага коленчатого вала двигателя.

Хонингование включает использование абразива для создания прецизионной поверхности на куске металла. Хонингование используется в различных сферах, например, при чистовой обработке цилиндров автомобильных двигателей.

При хонинговании цилиндров механики используют вращающийся инструмент, снабженный абразивом, для удаления металла изнутри цилиндра. Хонингование цилиндра помогает довести внутреннюю поверхность цилиндра до определенного диаметра и формы. Хонингование выполняется после растачивания, чтобы сгладить неровности поверхности цилиндра, вызванные растачиванием.

Абразивы, обычно используемые при хонинговании, включают карбид кремния и оксид алюминия. Эти абразивы недорогие и универсальные. В последнее время производители высокопроизводительных двигателей все чаще обращаются к алмазным абразивам. Механики больше любят эти абразивы, потому что они могут удерживать режущую кромку дольше, чем другие формы абразивов.

Очень важно правильно отточить. Плохая хонинговальная работа может привести к неправильной посадке поршневых колец, которая будет препятствовать потоку масла, а также к некоторым другим негативным последствиям.

Хонингование затруднено. Среднестатистический механик по теневому дереву не имеет инструментов или технических навыков, чтобы воспроизвести заводскую отделку цилиндра. В некоторых частях страны, где проводятся испытания на выбросы, это может быть проблемой, поскольку неправильно отточенные цилиндры могут привести к тому, что автомобиль не пройдет проверку на выбросы.

БалансировкаБалансировка двигателя – еще одна важная часть восстановления или модификации двигателя. Баланс вашего двигателя влияет на многие аспекты его работы, в том числе на его:

- Долговечность

- Производительность

- Мощность

- Топливная эффективность

- Шум

- Вибрация

- Воздействие на окружающую среду

Короче говоря, балансировка вашего двигателя уравновешивает возвратно-поступательные и вращающие силы, возникающие в вашем двигателе, что позволяет ему работать более плавно и пользоваться большей полезностью и долговечностью. Многие люди не осознают, что их автомобили приводятся в движение за счет мини-взрывов в двигателе, которые происходят во время сгорания. Балансировка двигателя помогает управлять воздействием этих реакций.

Многие люди не осознают, что их автомобили приводятся в движение за счет мини-взрывов в двигателе, которые происходят во время сгорания. Балансировка двигателя помогает управлять воздействием этих реакций.

Одна из основных задач балансировки двигателя – это выравнивание веса различных деталей. Механики должны уравновесить вес поршней, пальцев, колец, шатунов, болтов шатунов и подшипников, чтобы уравновесить силы, действующие на коленчатый вал автомобиля.

При балансировке двигателя механики точно взвешивают детали, чтобы определить, какой поршень и шток самые легкие.Затем механики обрабатывают другие штоки и поршни, чтобы они были равны самому легкому в наборе.