Способ механической обработки глубокого отверстия в трубной заготовке

Изобретение относится к машиностроению и может быть использовано при механической обработке глубоких отверстий в трубных заготовках. Для осуществления способа используют борштангу с режущим инструментом, расположенную на эксцентричных подшипниках в пиноли, выполненной с режущими и дорнующими зубьями. Пиноль базируют в исходном положении перед подачей рабочей среды и осуществляют прямой рабочий ход борштанги, при котором совмещаются процессы растачивания, протягивания и дорнования глубокого отверстия. При обратном рабочем ходе борштанги обеспечивается повторное дорнование обрабатываемого отверстия. В трубной заготовке создают единую герметичную полость путем нарезания резьбы на наружной поверхности её торцов и фиксации на них левой и правой заглушек с дросселями. Базирование пиноли в исходном положении перед подачей рабочей среды осуществляют в расточке, выполненной перед началом обработки на входе в глубокое отверстие трубной заготовки длиной не менее длины пиноли.

Изобретение относится к станкостроению, в частности к способам механической обработки глубоких отверстий в трубных заготовках с применением металлорежущих станков.

Может использоваться для осуществления процессов особо высокой точности растачивания, прошивания, дорнования и внутреннего шлифования отверстий в длинномерных трубах на малогабаритных станках, например, при обеспечении требований к точности отверстий по ТУ 14-3-/941/-94.

Известен способ чистового растачивания на растяжение, осуществляемый головкой стебля, жестко закрепляемой в стебле и базирующейся по поверхности механически обрабатываемого глубокого отверстия трубной заготовки регулируемыми направляющими (Кирсанов С.

Недостаток способа в необходимости применения с головкой и длинного стебля, общая длина которых равна или больше длины обрабатываемого отверстия, что приводит к большим длинам устройств и металлорежущих станков для осуществления способа растачивания.

Существует способ растачивания глубоких отверстий расточными головками с самоустанавливающимися направляющими шпонками, при котором отпадает надобность в установке направляющих шпонок на требуемый размер перед началом каждого прохода через отверстие (Кирсанов С. В., Гречишников В.А., Схиртладзе А.Г., Кокарев В.И. «Инструменты для обработки точных отверстий». – М., Машиностроение, 2003. 330 с.). В таком процессе растачивание ведется и на сжатие, и на растяжение, то есть без потери времени на холостые ходы.

В., Гречишников В.А., Схиртладзе А.Г., Кокарев В.И. «Инструменты для обработки точных отверстий». – М., Машиностроение, 2003. 330 с.). В таком процессе растачивание ведется и на сжатие, и на растяжение, то есть без потери времени на холостые ходы.

Недостаток способа в необходимости применения с головкой и длинного стебля, общая длина которых равны или больше длины обрабатываемого отверстия, что приводит к большим длинам станков и устройств для осуществления способа растачивания глубоких отверстий.

Известен способ растачивания при варианте конструкции головки с самоустанавливающимися направляющими, имеющими восемь направляющих шпонок, расположенных в двух рядах по четыре шпонки в каждом (Минков М.А. «Технология изготовления глубоких точных отверстий» – М., Л.: Машиностроение, 1965. 176 с.). При этом возможно использование головки с регулируемыми направляющими шпонками, которая имеет направляющие шпонки из текстолита, расположенные по окружности впереди и сзади плавающей пластины, закрепленные в колодках.

Недостаток способа в необходимости предварительной обработки поверхности обрабатываемого глубокого отверстия под переднее направление.

Известен способ растачивания с использованием инструмента для обработки отверстий диаметром 40…380 мм и глубиной до 4000 мм в гильзах пневмо- и гидроцилиндров, представляется фирмой Sandvik Coromant (Швеция) (Каталог фирмы Sandvik Coromant, 2010, (http://www.coromant.sandvik.com). При прямом ходе инструмента осуществляется растачивание отверстия плавающим двухлезвийным расточным блоком, оснащенным твердым сплавом. После окончания растачивания включается обратная подача инструмента для осуществления пластической деформации поверхности обработанного отверстия.

Недостатком такого способа является необходимость предварительной обработки поверхности обрабатываемого глубокого отверстия под переднее направление.

Описан способ вихревого нарезания резьбы (Косарев Д.В. Повышение точности формообразования внутренних резьб фрезами с твердосполавными пластинами при планетарном движении инструмента; автореф. дис.… канд. техн. наук / Д.В. Косарев СамГТУ; Станкин. – Москва, 2010), представляющий собой скоростное фрезерование вращающимися резцами. В современной технической литературе данный способ отмечается, как способ обработки резьбы с планетарным движением инструмента, обеспечивающий хорошее деление стружки.

дис.… канд. техн. наук / Д.В. Косарев СамГТУ; Станкин. – Москва, 2010), представляющий собой скоростное фрезерование вращающимися резцами. В современной технической литературе данный способ отмечается, как способ обработки резьбы с планетарным движением инструмента, обеспечивающий хорошее деление стружки.

Однако способ не предназначен для обработки глубоких отверстий, а отсутствие в известной конструкции механизма планетарного движения обуславливает невозможность работы станка с большими подачами и повышенным съемом объема металла в единицу времени.

Известен способ растачивания глубоких отверстий и устройство для его осуществления (Смольников Н.Я. Специальные станки для растачивания глубоких прерывистых отверстий шпинделями на выносных опорах: монография / Н.Я. Смольников, В.А. Санинский; ВолгГТУ. – Волгоград: РПК «Политехник», 2004. – 176 с., стр. 105-112).

Данный способ обработки глубоких отверстий в трубных заготовках включает применение устройства, содержащее входной и выходной люнеты для закрепления между ними длинномерной трубной заготовки, режуще-деформирующую пиноль в виде гильзы с помещенной в нее борштангой, содержащую режущий инструмент и имеющую привод вращения борштанги и привод подачи, при котором совмещают процессы растачивания и режуще-деформирующего протягивания, устанавливая обрабатываемую трубную заготовку между входной и выходной втулками-люнетами соосно с ними, а механическую обработку осуществляют пинолью с установленной в ней борштангой с резцом, привод вращения которой выполнен в виде пневматической турбины, а привод подачи в виде гидроцилиндра с поршнем, воздействующем на пиноль, снабженную пустотелой режуще-деформирующей прошивкой, причем при осуществлении способа пиноль устанавливают перед обработкой глубокого отверстия, базируют в исходном положении во входной втулке-люнете, затем включают рабочую подачу, перемещают пиноль в отверстие заготовки и растачивают, базируясь своими деформирующими зубьями вначале по поверхности входной втулки-люнета, а затем по поверхности обрабатываемого отверстия, при этом расточной резец устанавливают впереди режуще-деформирующей прошивки и растачивают отверстие начерно, а режущие зубья прошивки увеличивают его размер до диаметра, необходимого для поверхностной пластической деформации, и устраняют погрешности растачивания, возникающие от износа резца и его наладки, а дорнующие зубья калибруют отверстие в окончательный размер, а по окончании рабочего хода пиноль перемещают полностью в выходную втулку и затем выполняют обратный рабочий ход, при котором прошивкой повторно калибруют обработанное отверстие и выводят в исходное положение во входную втулку-люнет.

Недостаток способа в недостаточной экономичности, обусловленной значительными габаритами металлорежущего станка и его механизмов приводов подачи и вращения инструментов, которые обуславливают значительные габариты устройства и, соответственно, занимаемую производственную площадь, что в конечном счете, приводит к увеличению затрат на выполнении операции механической обработки глубокого отверстия.

Тем не менее предлагаемый способ является наиболее близким техническим решением, позволяющим обеспечить механическую обработку отверстий в длинномерных трубных заготовках.

Задачей предлагаемого способа является сокращение производственных площадей на участке механической обработки трубных длинномерных заготовок и сокращение времени подготовки их производства.

Техническим результатом изобретения является упрощение технологии, ускорение подготовки производства трубных заготовок с большой длиной обрабатываемых отверстий в условиях повышения требований к качеству обработки.

Технический результат достигается в способе механической обработки глубокого отверстия в трубной заготовке, при котором обработку осуществляют устройством, содержащем борштангу с режущим инструментом, расположенную на эксцентричных подшипниках в пиноли с режущими и дорнующими зубьями, снабженной передней и задней крышками, которую базируют перед подачей рабочей среды в исходном положении, при этом во время прямого рабочего хода борштанга осуществляет поступательное и вращательное движение, совмещая процессы растачивания, протягивания и дорнования глубокого отверстия, а во время обратного рабочего хода – повторное дорнование обрабатываемого глубокого отверстия, причем перед началом обработки на входе в глубокое отверстие трубной заготовки выполняют расточку длиной не менее длины пиноли, для базирования пиноли в исходном положении перед подачей рабочей среды, а на торцах трубной заготовки устанавливают левую и правую заглушки с дросселями и, посредством резьбовых поверхностей, фиксируют их по резьбе, предварительно нарезанной по наружной поверхности на концах трубной заготовки, создавая единую герметичную полость, при этом для осуществления прямого рабочего хода рабочую среду подают через дроссель левой заглушки до выхода пиноли к правой заглушке, совмещая вращательное и поступательное движения борштанги с ее планетарным движением вокруг оси пиноли, а для обратного рабочего хода рабочую среду подают через дроссель правой заглушки.

Технический результат обеспечивается за счет новых приемов базирования пиноли непосредственно в обрабатываемом отверстии, что позволяет в дальнейшем обходиться без применения входного и выходного люнетов.

Сущность способа механической обработки глубокого отверстия в трубной заготовке заключается в том, что перед началом обработки на входе в глубокое отверстие трубной заготовки выполняют расточку длиной не менее длины пиноли. В области расточки базируют пиноль в исходном положении, после чего на торцы трубной заготовки устанавливают заглушки для создания единой герметичной полости. При осуществлении механической обработки глубокого отверстия в трубной заготовке рабочая среда подается через дроссели заглушек поочередно, обеспечивая прямой и обратный рабочие ходы. Во время прямого рабочего хода происходит совмещение вращательного и поступательного движения борштанги с ее планетарным движением вокруг оси пиноли.

Использование при данном движении борштанги в качестве режущего инструмента резцов фрезерной головки позволяет обеспечить надежное стружкоделение, что особенно важно при обработке легированных и подшипниковых сталей марки ШХ, лезвийная обработка которых сопровождается образованием сливной стружки, деление и стружкоотвод которых в ограниченном пространстве отверстия длинномерной трубной заготовки всегда связаны со значительными трудностями.

На фиг. 1 показано продольное сечение устройства для механической обработки глубокого отверстия в трубной заготовке, применяемое при осуществлении способа.

На фиг. 2 показана схема распределения общего припуска (Zобщ.) на обработку.

В способе механической обработки глубокого отверстия 1 в трубной заготовке 2, обработку осуществляют устройством, содержащем борштангу 3 с режущим инструментом 4, расположенную на эксцентричных подшипниках 5 в пиноли 6 с режущими зубьями 7 и дорнующими зубьями 8, содержащей переднюю крышку 9, заднюю крышку 10. На входе в глубокое отверстие 1 трубной заготовки 2 выполняют расточку 11 длиной не менее длины пиноли 6. Пиноль 6 базируют в исходном положении в расточке 11 перед включением подачи рабочей среды. По наружной поверхности на концах трубной заготовки 2 предварительно нарезают резьбу 12, с помощью которой на торцах трубной заготовки фиксируют левую 13 и правую 14 заглушки с дросселями 15. При этом образуется единая герметичная полость.

Для осуществления прямого рабочего хода до выхода пиноли 6 к правой заглушке 14, рабочую среду подают по трубопроводу 16 через дроссель 15 левой заглушки 13 в герметичную полость и далее через дроссель вращения 17 на турбину 18. При этом борштанга 3 осуществляет поступательное и вращательное движение, совмещая их с планетарным движением вокруг оси пиноли 6, выполняя растачивание, протягивание и дорнование глубокого отверстия 1. Для осуществления обратного рабочего хода, рабочую среду подают через дроссель 15 правой заглушки 14 до полного возврата пиноли 6 в исходное положение. При этом осуществляется повторное дорнование обрабатываемого глубокого отверстия 1.

Сброс рабочей среды от турбины 18 осуществлен через канал 19 в пиноли 6 на режущий инструмент 4 для его охлаждения и удаления стружки из зоны обработки.

Распределение общего припуска Zобщ. на обработку глубокого отверстия 1 осуществляют следующим образом (фиг. 2). Режущий инструмент 4, установленный впереди режущих зубьев 7, выполняет механическую обработку глубокого отверстия 1 с Dзаг. начерно, снимая большую часть припуска (Zчерн.), чем достигают размера Dчерн.. Затем режущие зубья 7, снимая припуск Zполучист., увеличивают его размер до получистового диаметра (Dполучист.), необходимого для поверхностной пластической деформации (ППД) дорнующими зубьями 8. Этим приемом устраняют погрешности формы глубокого отверстия 1 после черновой механической обработки, возникающие от износа режущего инструмента 4, деформации пиноли 6 и погрешности наладки. После этого дорнующие зубья 8 калибруют глубокое отверстие 1, снимая остатки припуска (Zчист.) в окончательный чистовой размер Dчист. на всей длине заготовки до выхода в исходное положение.

начерно, снимая большую часть припуска (Zчерн.), чем достигают размера Dчерн.. Затем режущие зубья 7, снимая припуск Zполучист., увеличивают его размер до получистового диаметра (Dполучист.), необходимого для поверхностной пластической деформации (ППД) дорнующими зубьями 8. Этим приемом устраняют погрешности формы глубокого отверстия 1 после черновой механической обработки, возникающие от износа режущего инструмента 4, деформации пиноли 6 и погрешности наладки. После этого дорнующие зубья 8 калибруют глубокое отверстие 1, снимая остатки припуска (Zчист.) в окончательный чистовой размер Dчист. на всей длине заготовки до выхода в исходное положение.

Когда одновременно с продольной подачей рабочую среду подают через дроссель 17 в задней крышке 10 на турбину 18, создавая крутящий момент на борштанге 3 и усилие резания на режущем инструменте 4, совмещая по времени продольную подачу пиноли 6 и планетарное вращение борштанги 3 (Vб), осуществляются процессы последовательного вихрефрезерования и режуще-деформирующего прошивания глубокого отверстия 1. Вращением режущего инструмента 4 вокруг своей оси со скоростью Vp.и.<Vб. выполняют в обрабатываемом глубоком отверстии 1 съем общего припуска Zобщ. (фиг. 2) методом вихрефрезерования и поверхностную пластическую деформацию ППД, одновременно базируясь по обрабатываемой поверхности своими дорнующими зубьями 8 с натягом. При этом натяг обеспечивает жесткость базирования пиноли 6 и, соответственно, точность обработки. Давление подаваемой рабочей среды сохраняют постоянным, сначала на протяжении прямого рабочего хода, а затем на протяжении обратного рабочего хода.

Вращением режущего инструмента 4 вокруг своей оси со скоростью Vp.и.<Vб. выполняют в обрабатываемом глубоком отверстии 1 съем общего припуска Zобщ. (фиг. 2) методом вихрефрезерования и поверхностную пластическую деформацию ППД, одновременно базируясь по обрабатываемой поверхности своими дорнующими зубьями 8 с натягом. При этом натяг обеспечивает жесткость базирования пиноли 6 и, соответственно, точность обработки. Давление подаваемой рабочей среды сохраняют постоянным, сначала на протяжении прямого рабочего хода, а затем на протяжении обратного рабочего хода.

Таким образом, обеспечиваются новые приемы заявленного способа при осуществлении механической обработки большой номенклатуры трубных заготовок различающихся диаметров глубоких отверстий. Они обеспечивают сокращение производственных площадей за счет исключения необходимости изготовления люнетов и, соответственно, уменьшения производственных площадей, ранее занимаемых под хранение и поддержание их в работоспособном состоянии (ремонта), а также удобство при осуществлении обработки, сокращение сроков подготовки производства при сохранении гибкости (быстрой переналадки производства длинномерных труб на выпуск трубных заготовок другого ассортимента).

Пример. Растачивание глубоких отверстий обсадных труб для бурового оборудования.

Обсадные трубы для бурового оборудования по техническим условиям уже имеют на концах необходимую для осуществления способа резьбу. Тогда, подготовка производства при использовании предлагаемого способа сводится только к предварительному выполнению расточки на входе в глубокое отверстие трубных заготовок на длину не менее длины пиноли l=(3-5)d, где d – диаметр растачиваемого глубокого отверстия, что выполнимо в условиях ремонтных мастерских. При этом в полной мере соблюдается условие жесткости расточной пиноли (см. Рябова К.Л. Влияние жесткости и геометрических параметров шпиндельного узла пиноли на точность растачивания соосных отверстий [Электронный ресурс] / Санинский В.А., Рябова К.Л., Платонова Ю.Н., Осадченко Е.Н. // Современные проблемы науки и образования: электрон. науч. журнал. – 2013. – №2).

Затем на торцах трубной заготовки устанавливают левую и правую заглушки с дросселями. Заглушки фиксируются посредством резьбовых поверхностей навинчиванием на предварительно нарезанную по наружной поверхности трубной заготовки резьбу. При этом создается единая герметичная полость, в которую для осуществления прямого рабочего хода через дроссель левой заглушки подают рабочую среду вплоть до выхода пиноли к правой заглушке, а для обратного рабочего хода через дроссель правой заглушки подают рабочую среду до полного выхода пиноли в расточку (исходное положение). Во время прямого рабочего хода происходит совмещение вращательного и поступательного движений борштанги с ее планетарным движением вокруг оси пиноли, а во время обратного рабочего хода осуществляется повторное дорнование глубокого отверстия.

При этом создается единая герметичная полость, в которую для осуществления прямого рабочего хода через дроссель левой заглушки подают рабочую среду вплоть до выхода пиноли к правой заглушке, а для обратного рабочего хода через дроссель правой заглушки подают рабочую среду до полного выхода пиноли в расточку (исходное положение). Во время прямого рабочего хода происходит совмещение вращательного и поступательного движений борштанги с ее планетарным движением вокруг оси пиноли, а во время обратного рабочего хода осуществляется повторное дорнование глубокого отверстия.

В случае необходимости обработки трубных заготовок, не имеющих на концах необходимую для осуществления способа резьбу, ее нарезают предварительно.

Кроме уменьшения занимаемой производственной площади, в результате применения способа достигается высокое качество обработанной поверхности, точность обработки глубоких отверстий в длинномерных трубных заготовках и совмещение черновой и чистовой обработки обработанной поверхности трубной заготовки.

Таким образом, новый способ позволяет уменьшить производственную площадь за счет отсутствия люнетов в технологическом процессе обработки и ускорить сроки подготовки производства трубных заготовок за счет снижения ее времени, обусловленного экономией времени на изготовлении люнетов.

Способ механической обработки глубокого отверстия в трубной заготовке, включающий использование борштанги с режущим инструментом, расположенной на эксцентричных подшипниках в пиноли, выполненной с режущими и дорнующими зубьями, при этом пиноль базируют в исходном положении перед подачей рабочей среды и осуществляют прямой рабочий ход борштанги, совмещая процессы растачивания, протягивания и дорнования глубокого отверстия, и обратный рабочий ход борштанги, обеспечивающий повторное дорнование обрабатываемого отверстия, отличающийся тем, что создают единую герметичную полость в трубной заготовке путем нарезания резьбы на наружной поверхности её торцов и фиксации на них левой и правой заглушек с дросселями, а базирование пиноли в исходном положении перед подачей рабочей среды осуществляют в расточке, выполненной перед началом обработки на входе в глубокое отверстие трубной заготовки длиной не менее длины пиноли, причем для прямого рабочего хода борштанги рабочую среду подают через дроссель левой заглушки до выхода пиноли к правой заглушке и совмещают вращательное и поступательное движения борштанги с ее планетарным движением вокруг оси пиноли, а для обратного рабочего хода борштанги рабочую среду подают через дроссель правой заглушки.

РЕШЕНИЕ АКТУАЛЬНЫХ ПРОБЛЕМ ПРИ ОБРАБОТКЕ С ДЛИННЫМ ВЫЛЕТОМ

Многие современные тенденции производства создают дополнительные сложности для прецизионного растачивания и токарных операций, выполняемых с помощью инструментов увеличенной длины. Востребованность более строгих допусков и стабильной повторяемости постоянно растет. Новые материалы заготовок с повышенными эксплуатационными характеристиками сложнее обрабатывать, из-за чего повышается нагрузка на систему обработки. Для экономии времени и средств производители изготавливают несколько деталей из одной монолитной заготовки. В таких случаях необходимо выполнять обработку глубоких отверстий и токарную обработку сложных компонентов с помощью многофункциональных станков.

Производители, стремящиеся преодолеть эти трудности, должны изучить все элементы систем обработки и применять методы и инструменты, которые обеспечивают эффективную работу. К основным аспектам относятся стабильность станка, фиксация инструмента, крепление заготовки и геометрия режущего инструмента. Основу точных и эффективных процессов растачивания и токарной обработки с длинным вылетом образуют прочное крепление, надежные инструменты и правильное использование инструмента.

Основу точных и эффективных процессов растачивания и токарной обработки с длинным вылетом образуют прочное крепление, надежные инструменты и правильное использование инструмента.

В первую очередь в обновлении инструмента и технологий будут заинтересованы производители компонентов для нефтегазовой, энергетической и аэрокосмической отраслей, поскольку в этих областях промышленности необходимо регулярно работать с большими сложными деталями, для обработки которых нужны инструменты увеличенной длины. Многие детали изготовлены из прочных сплавов, при обработке которых возникают высокие усилия резания, вызывающие вибрацию. Практически каждый производитель может достичь высокой производительности и сократить затраты для операций растачивания с длинным вылетом.

Изгиб и вибрация

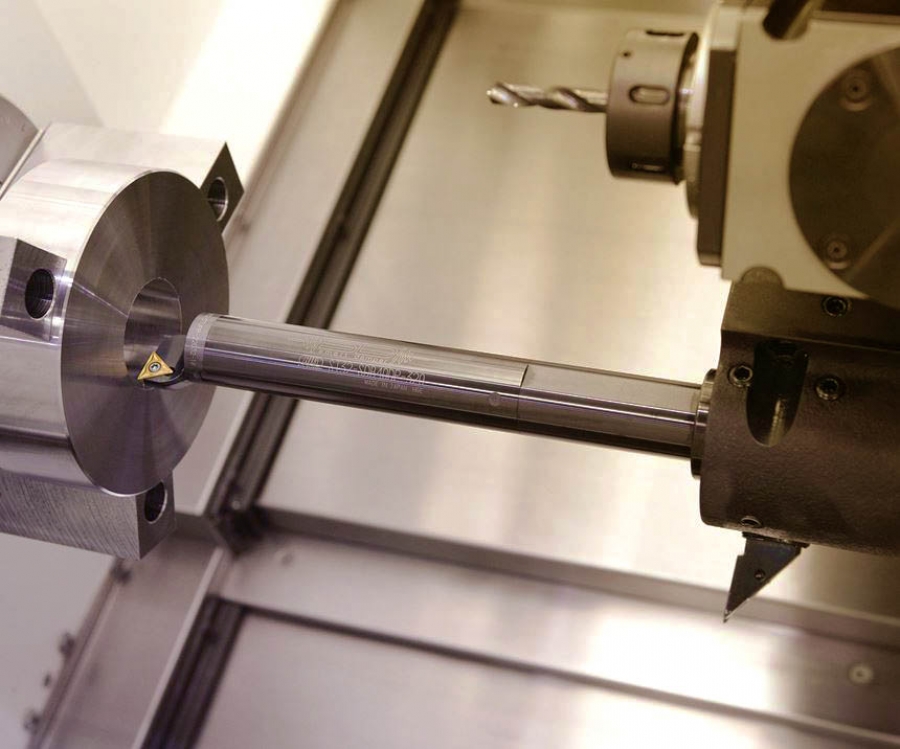

В отличие от других операций резания, при глубоком растачивании режущая кромка работает в отверстии на увеличенном расстоянии от соединения со станком. Для внутренней токарной обработки с длинным вылетом свойственны похожие условия. Операции растачивания и токарной обработки могут включать в себя прерывистую обработку отверстий (например, для заготовок корпусов насосов или компрессоров). Величина вылета инструмента определяется глубиной отверстия и может вызвать изгиб расточной оправки или токарного инструмента увеличенной длины.

Операции растачивания и токарной обработки могут включать в себя прерывистую обработку отверстий (например, для заготовок корпусов насосов или компрессоров). Величина вылета инструмента определяется глубиной отверстия и может вызвать изгиб расточной оправки или токарного инструмента увеличенной длины.

Изгиб увеличивает изменяющиеся усилия в процессе резания и может вызвать вибрацию и биение, которые приводят к ухудшению качества обработки поверхности, быстрому износу или поломке режущих инструментов, повреждению компонентов станка (например, шпинделей), необходимости дорогостоящего ремонта и длительному простою. Переменные усилия возникают из-за нарушения баланса между компонентами станка, недостаточной жесткости системы или вибрации элементов системы обработки. Давление резания также изменяется при переменной нагрузке инструмента во время образования и отламывания стружки. К отрицательным последствиям вибрации при обработке относятся низкое качество поверхности, неточные размеры отверстия, быстрый износ инструмента, снижение скорости обработки материала, увеличение производственных затрат и повреждение держателей инструмента и станков.

Жесткость станка и крепление заготовки

В соответствии с основным принципом гашения вибрации элементы системы обработки должны иметь максимальную жесткость. Во избежание нежелательных перемещений станки необходимо изготавливать из жестких тяжелых конструкционных элементов, усиленных бетоном или другим вибропоглощающим материалом. Подшипники и втулки станка должны быть надежно закреплены.

Детали должны быть правильно расположены и надежно закреплены внутри станка. Следует использовать крепежные элементы, главными особенностями которых являются простота и жесткость. Зажимы необходимо размещать как можно ближе к участкам резания. Тонкостенные или сварные заготовки, а также заготовки с неподдерживаемыми секциями подвержены вибрации при обработке. Для повышения жесткости детали можно модифицировать, однако изменения конструкции могут привести к увеличению массы и ухудшению характеристик обработанной продукции.

Держатель инструмента

Для максимальной жесткости расточная или токарная оправка должна иметь минимальную длину, которая при этом обеспечит обработку отверстия или компонента по всей длине. Расточные оправки должны иметь максимальный диаметр, который будет соответствовать отверстию и обеспечивать эффективное удаление стружки.

Расточные оправки должны иметь максимальный диаметр, который будет соответствовать отверстию и обеспечивать эффективное удаление стружки.

При образовании и отламывании стружки усилие резания увеличивается и уменьшается соответственно. Такие изменения усилия представляют собой дополнительный источник вибрации, которая может взаимодействовать с естественной вибрацией держателя инструмента или станка, стать самоподдерживающейся и даже увеличиваться. К другим источникам такой вибрации относятся изношенные инструменты или инструменты, которые не обеспечивают достаточную глубину прохода. Это приводит к нестабильности операций или резонансу, который также синхронизируется с естественной частотой колебаний шпинделя станка или инструмента, что впоследствии приводит к нежелательной вибрации.

Длинный вы¬лет расточной или токарной оправки может вызывать вибрацию в системе обработки. Основной метод гашения вибрации заключается в использовании коротких жестких инструментов. Чем больше отношение длины оправки к диаметру, тем больше вероятность возникновения вибрации.

Разные материалы оправок вызывают вибрации разных уровней. Стальные оправки обычно обеспечивают виброустойчивость при отношениях длины к диаметру оправки до 4:1 (L/D). Тяжелые металлические оправки из вольфрамовых сплавов характеризуются большей плотностью по сравнению со сталью и эффективно выполняют свои функции при отношениях L/D до 6:1. Цельные твердосплавные оправки имеют более высокую жесткость и позволяют работать при отношениях L/D до 8:1, но недостатком таких оправок является более высокая стоимость (особенно в тех случаях, когда требуется оправка большого диаметра).

Гашение вибрации также обеспечивают регулируемые оправки. Они оснащены внутренним инерционным виброгасителем, который предназначен для колебания с резонансной частотой в противофазе с нежелательной вибрацией, поглощения энергии вибрации и минимизации вибрации. Например, система Steadyline® от Seco Tools (см. дополнение) оснащена предварительно настроенным виброгасителем, основой конструкции которого является демпфирующий элемент из материала высокой плотности, подвешенный внутри оправки держателя инструмента с помощью радиальных поглощающих элементов. Демпфирующий элемент незамедлительно поглощает вибрацию, которая распространяется от режущего инструмента к корпусу оправки.

Демпфирующий элемент незамедлительно поглощает вибрацию, которая распространяется от режущего инструмента к корпусу оправки.

К более сложным и дорогим системам активного гашения вибрации инструмента относятся устройства с электронной активацией. Такие устройства обнаруживают вибрацию и с помощью электронных приводов создают дополнительное перемещение в оправке для устранения нежелательного перемещения.

Материал заготовки

Характеристики резания материала заготовки могут способствовать возникновению вибрации. Твердость материала, склонность к образованию наростов на кромке или деформационному упрочнению, наличие твердых включений изменяет или прерывает усилия резания, что может привести к вибрации. При обработке определенных материалов регулировка параметров резания позволяет свести к минимуму вибрации.

Геометрия режущего инструмента

Режущий инструмент подвержен тангенциальному и радиальному изгибу. Радиальный изгиб негативно влияет на точность диаметра отверстия. При тангенциальном изгибе пластина перемещается вниз от оси симметрии детали. В частности, при растачивании отверстий малого диаметра изменяемый внутренний диаметр отверстия уменьшает задний угол между пластиной и отверстием.

При тангенциальном изгибе пластина перемещается вниз от оси симметрии детали. В частности, при растачивании отверстий малого диаметра изменяемый внутренний диаметр отверстия уменьшает задний угол между пластиной и отверстием.

При тангенциальном изгибе инструмент перемещается вниз от осевой линии обрабатываемого компонента, из-за чего уменьшается задний угол. Радиальный изгиб уменьшает глубину резания, что негативно сказывается на точности обработки и приводит к изменению толщины стружки. Также из-за изменения глубины резания изменяются усилия резания, что может привести к вибрации.

Элементы геометрии пластины, включая передний угол, заходной угол и радиус вершины, могут увеличивать или уменьшать вибрацию. Например, пластины с позитивным передним углом создают меньшее тангенциальное усилие резания. Однако модели с позитивным передним углом уменьшают зазор, что может привести к истиранию и вибрации. Большой передний угол и малый угол кромки обеспечивают остроту режущей кромки, что снижает усилия резания. Тем не менее острая кромка может быть повреждена в результате удара или неравномерного износа, из-за чего снизится качество обработки поверхности отверстия.

Тем не менее острая кромка может быть повреждена в результате удара или неравномерного износа, из-за чего снизится качество обработки поверхности отверстия.

Небольшой заходной угол режущей кромки обеспечивает высокие осевые силы резания, в то время как большой заходной угол создает силу в радиальном направлении. Осевые силы оказывают ограниченное влияние на операции растачивания, поэтому предпочтение отдают небольшому заходному углу. В свою очередь, небольшой заходной угол также приводит к концентрации усилий резания на меньшей части режущей кромки по сравнению с большим заходным углом, что может отрицательно сказаться на сроке службы инструмента. Кроме того, заходной угол инструмента влияет на толщину стружки и направление схода стружки. Для минимизации радиальных усилий резания необходимо, чтобы радиус вершины пластины был меньше глубины резания.

Контроль стружкообразования

Удаление стружки из отверстия является основной сложностью при растачивании. Геометрия пластины, скорость резания и характеристики резания материала заготовки влияют на стружкообразование. Для растачивания предпочтительной является короткая стружка, поскольку ее легче удалять из отверстия. Кроме того, такая стружка сводит к минимуму усилия на режущей кромке. Однако геометрия пластин сложной формы, предназначенная для разрушения стружки, обычно приводит к повышенному расходу энергии и может стать причиной вибрации.

Для растачивания предпочтительной является короткая стружка, поскольку ее легче удалять из отверстия. Кроме того, такая стружка сводит к минимуму усилия на режущей кромке. Однако геометрия пластин сложной формы, предназначенная для разрушения стружки, обычно приводит к повышенному расходу энергии и может стать причиной вибрации.

Для операций по высококачественной обработке поверхностей может потребоваться небольшая глубина резания. В этом случае образуется более тонкая стружка, из-за чего усложняется стружкообразование. Более высокая скорость подачи может обеспечить разрушение стружки, но также может увеличить усилия резания и вызвать биение, что отрицательно повлияет на качество поверхности. Большая скорость подачи также может привести к образованию наростов на кромке при обработке низкоуглеродистых сталей. Таким образом, более высокая скорость подачи и оптимальная подача СОЖ могут стать решением для стружкообразования при растачивании более ковкой легированной стали.

Заключение

Растачивание и токарная обработка глубоких отверстий с помощью инструментов увеличенной длины являются основными и наиболее распространенными процессами металлообработки. Для эффективности этих операций необходимо проводить комплексную оценку системы обработки. Такой подход позволяет убедиться, что различные факторы, направленные на максимальное уменьшение вибрации и поддержание качества продукции, в комплексе обеспечивают максимальную производительность и рентабельность.

Для эффективности этих операций необходимо проводить комплексную оценку системы обработки. Такой подход позволяет убедиться, что различные факторы, направленные на максимальное уменьшение вибрации и поддержание качества продукции, в комплексе обеспечивают максимальную производительность и рентабельность.

(Дополнение)

Высокая производительность с помощью инструментов с пассивным гашением вибрации

Инструменты Steadyline® от Seco Tools позволяют выполнять типовые операции с длинным вылетом в два раза быстрее по сравнению с инструментами без гашения вибрации. Такие инструменты также повышают качество обработки поверхности детали, увеличивают срок службы инструмента и снижают нагрузку на станок. Благодаря технологии пассивного/динамического гашения вибраций можно выполнять операции, которые ранее были невозможны даже при минимальных параметрах обработки (например, использование инструментов с отношением L/D более 6:1). Токарные и расточные операции для малых и больших отверстий глубиной до 10xD можно выполнять надежно и эффективно.

Работа системы динамического/пассивного гашения вибрации Steadyline® основана на взаимодействии вибрационных сил. Во время работы усилие резания вызывает в держателе перемещение (вибрацию). Для компенсации вибрации система Steadyline использует свойства второго внутреннего элемента, который обладает той же естественной частотой, что и внешняя часть оправки. Элемент предназначен для колебания с резонансной частотой в противофазе с нежелательной вибрацией, поглощения энергии вибрации и минимизации нежелательного перемещения.

В системе Steadyline® вибропоглощающий элемент расположен в передней части оправки — на участке с наибольшей вероятностью изгиба. Элемент может мгновенно погасить вибрацию, которая распространяется от режущей кромки к корпусу оправки. Система Steadyline® также включает короткие компактные режущие головки Seco GL, которые позволяют расположить режущую кромку близко к демпфирующему элементу для максимального поглощения вибрации. Система подходит для различных операций и особенно полезна при черновой и чистовой расточке, обработке контуров, пазов и карманов.

Система подходит для различных операций и особенно полезна при черновой и чистовой расточке, обработке контуров, пазов и карманов.

Компания Seco Tools расширила диапазон решений для точения и растачивания с длинным вылетом, добавив в ассортимент виброгасящие токарные/расточные оправки и режущие головки серии Steadyline®. Новая продукция включает оправки Steadyline® диаметром 1,00″ (25 мм) и 4,00″ (100 мм), токарные головки GL25 и расточные головки BA диаметром до 115 мм для черновой и чистовой обработки.

Головки расточного и токарного инструмента можно быстро заменять с помощью соединения GL, которое обеспечивает точность центрирования и повторяемость 5 микрон, а также возможность ориентации головки 180°.

Оправки диаметром 1,00″ (25 мм) с соединением GL25 со стороны заготовки представляют собой оправки с твердосплавным армированием для задач, связанных с максимальным вылетом инструмента до 250 мм. Оправки доступны с соединением на стороне станка Seco-Capto™, HSK-T/A и цилиндрическим хвостовиком. Оправки увеличенного диаметра 4,00″ (100 мм) совместимы с существующими токарными головками GL50 и оснащены технологией Jetstream Tooling® для подачи СОЖ под высоким давлением через переходники BA-GL50.

Оправки увеличенного диаметра 4,00″ (100 мм) совместимы с существующими токарными головками GL50 и оснащены технологией Jetstream Tooling® для подачи СОЖ под высоким давлением через переходники BA-GL50.

Если стандартный инструмент выходит из строя, Steadyline® обеспечивает точность и надежность при операциях с длинным вылетом, снижает нагрузку на шпиндель, повышает скорость съема металла, обеспечивает качественную обработку поверхности и увеличивает срок службы инструмента.

РАСТОЧКА/СВЕРЛЕНИЕ ДЛИННЫХ ОТВЕРСТИЙ (ГЛУБОКАЯ РАСТОЧКА) НА СТАНОКЕ

РАСТОЧКА/СВЕРЛЕНИЕ ДЛИННЫХ ОТВЕРСТИЙ (ГЛУБОКАЯ РАСТОЧКА) НА СТАНОКЕ| НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ УКАЗАТЕЛЬНУЮ СТРАНИЦУ |

| РАСТОЧКА/СВЕРЛЕНИЕ ДЛИННЫХ ОТВЕРСТИЙ (ГЛУБОКОЕ РАСТОЧЕНИЕ) НА СТАНОКЕ |

В. Райан 2012 Райан 2012 |

| PDF-ФАЙЛ – НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ РАБОТЫ ДЛЯ ПЕЧАТИ |

Глубокие отверстия необходимы в таком изделии, как настольная лампа, в которой от основания к верху проходит электрический кабель (см. ниже). Это длинные отверстия, которые невозможно просверлить на токарном станке. стандартный сверлильный патрон, установленный в задней бабке. Используется специальный «Шнек». чтобы вырезать отверстие на всю длину. |

| Центр задней бабки удаляется и заменяется «полым центром». Этот

Тип центра имеет сквозное отверстие, которое позволяет шнеку

пройти через. Смазка наносится на конец центра, что позволяет

дерево свободно вращается. Во время использования токарный станок включается и шнек проталкивается через заднюю бабку и полый центр.  Резка

обычно устойчивый процесс, когда оператор токарного станка толкает шнек в

древесину, а затем извлекая ее из задней бабки. Это позволяет откалывать

древесины, подлежащей удалению, и предотвращает заклинивание шнека и

следовательно, вращение с вращающимся деревом. Резка

обычно устойчивый процесс, когда оператор токарного станка толкает шнек в

древесину, а затем извлекая ее из задней бабки. Это позволяет откалывать

древесины, подлежащей удалению, и предотвращает заклинивание шнека и

следовательно, вращение с вращающимся деревом. |

| Приведенные ниже схемы были упрощены. Передняя бабка и станина станка не показаны. Древесина показана как полу прозрачный. Видно, как шнек проталкивается через заднюю бабку и полый центр, во вращающуюся древесину. Затем он изымается, а отходы древесная стружка удалена. Этот процесс должен быть повторен, чтобы избежать шнека заклинивание и, следовательно, вращение на высокой скорости с древесиной. |

| DIA.1 Шнек проталкивается через заднюю бабку |

DIA. 2 2 Шнек проталкивается через заднюю бабку и полый центр, разрезающий токарную древесину. |

| DIA.3 Шнек извлечен из дерева, полый центр и задняя бабка. |

| DIA.4 Древесная стружка, выбитая из шнек. |

| DIA.1 Шнек проталкивается через заднюю бабку |

| НАЖМИТЕ ЗДЕСЬ ОБОРУДОВАНИЕ И ПРОЦЕССЫ УКАЗАТЕЛЬ СТРАНИЦА |

Токарный станок – техника – сверление глубоких отверстий

перейдите на страницу выше – токарный станок – техника

Токарный станок – сверление глубоких отверстий

Эта страница посвящена сверлению длинных отверстий. Один из способов сделать это — перевернуть заготовку. Это гарантирует, что два разреза не совпадут.

Один из способов сделать это — перевернуть заготовку. Это гарантирует, что два разреза не совпадут.

При сверлении длинных отверстий возникает два класса проблем. Есть те, где заготовка слишком широка, чтобы поместиться в отверстии шпинделя, а есть те, где она поместится в отверстии шпинделя.

Сверление глубоких отверстий, где заготовка не входит в отверстие шпинделя

На первый взгляд может показаться, что самое длинное отверстие можно просверлить, когда заготовка занимает левую половину длины станины. Сверло займет правую половину длины станины станка.

однако можно просверлить более глубокие отверстия двумя способами.

Допустим, заготовка составляет 2/3 длины станины. Сверло на 1/3 поместится в оставшееся пространство и просверлит 1/3 глубины.

Если заготовку перевернуть, можно просверлить другую ее половину тем же сверлом.

Если задняя бабка снята, можно вставить сверло длиной 2/3 в существующее отверстие, заменить заднюю бабку, установить сверло в патрон задней бабки и просверлить оставшуюся часть отверстия.

Сверление глубоких отверстий, в которых заготовка будет соответствовать отверстию шпинделя

Это аналогично предыдущему, за исключением того, что правый конец заготовки будет находиться перед патроном, поэтому, если длина станины x тогда заготовка может иметь длину x, а сверло длиной x поместится между задней бабкой и заготовкой и просверлит отверстие длиной x.

Просверлив отверстие x длины, можно было бы использовать описанный выше прием, чтобы просверлить отверстие 2 * x длины.

Затем можно повернуть заготовку и сделать то же самое снова.

Различные проблемы

Использование задней бабки для удержания дрели не очень удобно. В качестве альтернативы можно полностью снять заднюю бабку и вместо этого удерживать сверло в специальной оправке, предназначенной для сверл с коническим хвостовиком. Но вместо конусов сделана втулка для удержания сверла. Если втулка достаточно длинная и имеет внешнюю втулку, которую можно затянуть, можно использовать сверло любой длины.