Расточная головка для фрезерного станка: своими руками

Конструктивные особенности

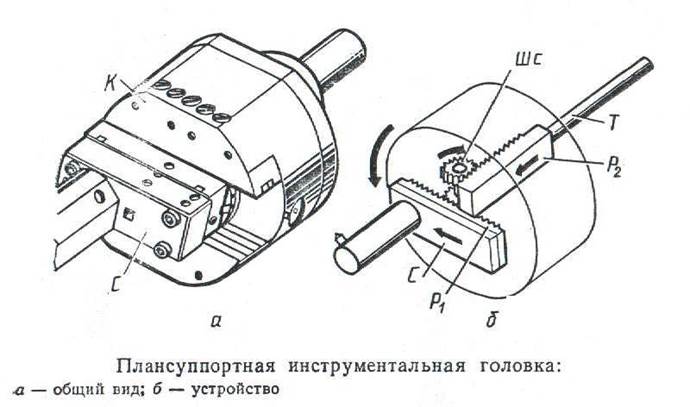

Особенность конструкции фрезерных станков – пиноль установлена неподвижно и только вращается вокруг своей оси. Расточная головка обеспечивает радиальное перемещение резца. Она состоит:

- конический хвостовик;

- пиноль;

- ползун с резцедержателем;

- ходовой винт.

Хвостовик заводится плотно в конус шпинделя и крепится к нему. Он передает вращательный момент всему приспособлению.

Пиноль жестко прикручивается болтами к хвостовику. По ее направляющим перемещается ползун. Направление и размер смещения устанавливается ходовым винтом. На ползуне, параллельно направляющим, вырезан паз под резец. Стебель зажимается сбоку болтами.

Важно!При черновой расточке применяется 2 резца. Они направлены в противоположные стороны. Прямая линия между режущими кромками проходит через ось вращения. Это позволяет быстрее делать расточку. Осевые напряжения на резцах компенсируют друг друга и гасят вибрацию. Чистовые проходы делаются 1 резцом.

Это позволяет быстрее делать расточку. Осевые напряжения на резцах компенсируют друг друга и гасят вибрацию. Чистовые проходы делаются 1 резцом.

Принцип работы

Диаметр отверстия, получаемый сверлением, ограничен. Для его увеличения делается расточка.

Справка! Сверловкой можно получить отверстие с точностью по размеру и чистотой обработки не выше 3 класса. Под подшипники, валы и другие сопрягаемые детали нуден 7-8 класс.

В шпинделе крепится расточная головка. Резец вставляется в паз ползуна, режущая кромка выставляется по оси вращения. Ходовым винтом инструмент подводится на нужный размер – отверстие плюс глубина резания.

При вращении шпинделя закрепленная на столе деталь движется в сторону станины. Вращающийся по кругу резец обрабатывает отверстие на заданный размер. Затем ползун смещается наружу, и так за каждый проход снимается стружка, увеличивается размер внутренней полости.

Расточка отверстий малого диаметра выполняется торцевыми резцами с длинным стеблем-оправкой. Он вставляется в торец ползуна. Расточка до нужного размера обеспечивается сменой резцов с разной величиной головки. Такие инструменты продаются комплектами с указанием минимального и максимального диаметра.

Справка! Увеличение диаметра достигается наличием нескольких посадочных мест под резец. На универсальных головках имеется до 3 мест под резец на разном расстоянии от оси вращения и гнезда сбоку, растачивать большие диаметры.

Виды

Растачиваемые отверстия делятся:

- сквозные;

- глухие.

Их растачивают одним типом головки, меняют только резцы. Для сквозного устанавливают обычные проходные. Дно глухих полостей зачищают торцевыми с 2 режущими кромками.

По механизму работы и настройки расточные головки делят:

- с ручной подачей;

- автоматические.

Каждый вид имеет свои преимущества.

youtube.com/embed/FApCI8lduis” frameborder=”0″ loading=”lazy” allowfullscreen=”allowfullscreen”>С ручной подачей

Станочник перемещает салазки с закрепленным в нем резцом вручную, проворачивая ходовой винт ключом. В простых приспособлениях после каждого прохода отпускаются винты, подвигается резец на глубину реза, и снова затягивается крепеж.

Такие приспособления можно сделать самостоятельно. Они жесткие, простые, способны снять за один проход толстый слой металла. Поймать размер с припуском 0,005 мм головкой с ручной подачей сложно. Расточными головками с ручной подачей изготавливают только отверстия с ровными поверхностями одного размера.

С автоматической радиальной подачей

Автоматическая подача осуществляется за счет специальной муфты, передающей при включении вращение со шпинделя на ходовой винт. Это позволяет менять положение резца на любом участке по длине отверстия и выполнять канавки, конусы, фигурные вырезы.

Приспособления с автоматической радиальной подачей ползуна – резца, менее жесткие. Они снимают за один проход не более 0,02 мм металла. Точность настройки высокая, до 0,002 мм.

Они снимают за один проход не более 0,02 мм металла. Точность настройки высокая, до 0,002 мм.

Особенности выбора

Для расточки отверстий малого диаметра и небольшой глубины подойдут универсальные головки. Изготавливать детали со сквозными отверстиями без переходов, выполнять черновую расточку получится быстрее жесткими ручными конструкциями головок.

Большие партии деталей, расточку отверстий с переходами, канавками и другими элементами, выполнят головки с автоматической подачей на станке с ЧПУ.

Изготовление своими руками

Изготовление приспособления для расточки на фрезерном станке следует начинать с пиноли.

- Сделать чертеж будущей головки.

- Отрезать кусок квадратного проката, подходящий по размеру пиноли.

- Прострогать направляющие.

- Сделать на противоположной плоскости отверстия под крепление с хвостовиком.

- Просверлить и нарезать резьбу в боковых плоскостях. В них будут закручиваться болты, зажимающие ползун.

- На ползуне сделать ответные направляющие.

- На противоположной стороне выбрать полочки, оставив выступ под резцедержатель.

- Выфрезеровать паз под стебель резца. Сбоку просверлить отверстия и нарезать резьбу М6. В них будут закручиваться болты, зажимающие инструмент.

Хвостовик должен иметь конус такой же по номеру, как и у шпинделя. К нему крепится пиноль.

Важно!Самостоятельно изготовить конус сложно, нужны навыки и доступ к токарному и шлифовальному станку. Проще использовать готовую оправку.

Расточная головка превращает простой фрезерный станок в универсальный. На нем после фрезеровки выполняется сверловка и расточка отверстий разных диаметров с одной установки детали. Это значительно упрощает обработку, повышает производительность.

Резцы для расточных головок

Все резцы независимо от типа состоят из держателя, на который крепится режущий элемент. Держатель монтируют на штатное место рабочего оборудования.

Держатель монтируют на штатное место рабочего оборудования.

Строение режущего элемента, который называют головкой, имеет свои особенности:

- Цельные головки изготавливают из высококачественной инструментальной или быстрорежущей стали. Такой тип конструкции не предусматривает деления на держатель и режущий элемент. Встречается очень редко ввиду высокой стоимости.

- Рабочая часть представляет собой припаянную пластину из высокопрочного сплава, в состав которого входят различные добавки, улучшающие качество материала. Наиболее распространенный тип.

- Встречаются конструкции, в которых режущая пластина крепится к держателю механическим способом. Данный метод применяется для режущих частей из металлокерамических материалов.

Расточные головки различаются по способу применения:

- Для глухих отверстий.

- Для сквозных отверстий.

На приспособлениях для несквозных отверстий пластина имеет треугольную форму. Это очень удобно при выполнении расточных работ, которые начинают с центра отверстия.

Чем длиннее держатель, тем больше диапазон действия инструмента.

Существуют и универсальные расточные резцы, на которых предусмотрена установка сменных пластин различных форм, что позволяет выполнять разнообразные работы одним и тем же держателем.

Принцип работы инструмента

Хвостовик вставляется в конусное отверстие шпиндельного механизма координатно-расточного станка. Для точной работы без вибрации хвостовая часть головки должна в точности повторять контуры шпинделя. После монтажа хвостовая часть фиксируется штатным винтом станка.

Согласно требованиям технологии обработки заготовку необходимо тщательно зафиксировать в неподвижном положении во избежание смещения во время расточных работ. Такое положение позволяет головке точно выполнять свои функции с минимальным риском получения брака.

При обработке небольших отверстий, диаметр которых не превышает 40 мм, положение резцов регулируется только перемещением ползуна.

При работе с отверстиями большего диаметра после регулировки ползуна его возвращают в начальное положение и после ослабления крепежных элементов пиноль передвигают в ступицу до упора.

Таким образом, расточка выполняется за два этапа.

Источники

- https://vseostankah.com/po-metallu/golovka-rastochnaya-dlya-frezernogo-stanka.html

- https://WikiMetall.ru/oborudovanie/rastochnaya-golovka.html

[свернуть]

Расточные головки и их виды для сверлильных, фрезерных станков

Одним из главных инструментов токарно-фрезерного оборудования для обработки заготовок из различных материалов является расточная головка. Она используется для обработки отверстий до достижения необходимых параметров, созданных при помощи литья, высверливания или ковки специализированными приспособлениями. Также она позволяет снизить уровень шероховатости детали после черновой расточки и повысить точность проектных параметров.

Оглавление:

- Назначение

- Устройство

- Виды

- Особенности выбора и эксплуатации

- Выгода от их использования

Назначение

Головка считается рабочим инструментом для расточных станков, позволяющим надежно закреплять резцы различного типа. Режущий инструмент используется размером, соответствующим диаметру предполагаемого отверстия. Нередко его применяют для снятия необходимого слоя металла с внешней стороны детали. Фиксация обеспечивается благодаря специальным микрометрическим винтам.

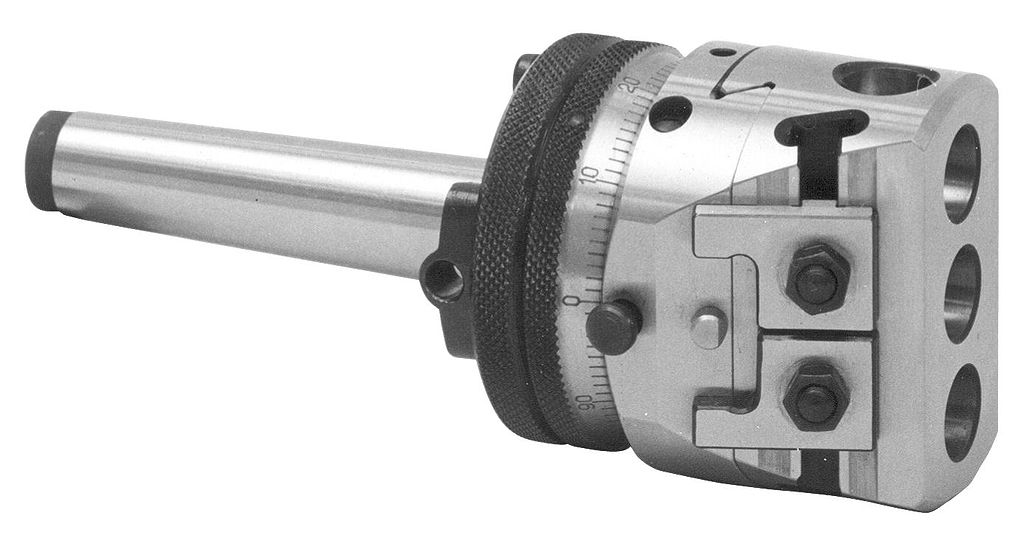

Головка устанавливается в конус шпинделя фрезерного и токарного станка посредством хвостовика, иногда возможно закрепление в патроне. Ее корпус (исключает произвольное проворачивание шпонкой) фиксируется при помощи гайки. При запуске оборудования происходит движение резцедержателя по направляющим корпусной части. При вращении шпинделя фрезерного станка крутящий момент передается на ходовой винт, соединенный с зубчатой шестерней конического типа при помощи звездочки (упор создается за счет взаимодействия зубьев). Таким образом, происходит радиальная подача инструмента.

При вращении шпинделя фрезерного станка крутящий момент передается на ходовой винт, соединенный с зубчатой шестерней конического типа при помощи звездочки (упор создается за счет взаимодействия зубьев). Таким образом, происходит радиальная подача инструмента.

Расточная головка может закреплять один или несколько резцов, но рекомендуется соблюдать наиболее практичную конструкцию из двух зубьев, расположенных радиально. Это характеризуется следующим:

- обеспечивается сбалансирование радиальных сил обработки, эффективно повышая ее точность;

- существенно снижаются вибрационные колебания в процессе эксплуатации;

- благоприятно влияет на динамику расточных операций.

Увеличение количества зубьев может ухудшить работу, так как конструкция приобретает усложненную конфигурацию. Тогда расточку на фрезерном станке запрещено проводить на больших оборотах, что снижает производительность и увеличивает вероятность получения брака.

Установка головки необходима именно на шпиндельном валу, так как он является основным механизмом, воспринимающим вращательные действия и передающим его далее на режущий инструмент. При этом требуется обязательная фиксация винтами или гайками, чтобы исключить вылет детали во время расточных работ. Конструктивно она состоит из следующих элементов:

При этом требуется обязательная фиксация винтами или гайками, чтобы исключить вылет детали во время расточных работ. Конструктивно она состоит из следующих элементов:

1. Ступица – представляет собой центральную часть, оснащенную отверстием для вставки головки на шпиндельную часть. В качестве крепежной составляющей используется хвостовик, фиксирующийся посредством винтов с четырех сторон. При этом два из них предназначены для присоединения пиноли.

2. Пиноль – элемент, фиксирующий резец в нужном положении.

3. Ползун – передвигается внутри пиноли по направляющим посредством приводного винта. Он позволяет контролировать положение режущего приспособления согласно центру отверстия на заготовке.

4. Конусовидный хвостовик – обладает идеально точными размерами с отверстием шпинделя. Именно он обеспечивает передачу крутящего момента.

Принцип работы инструмента достаточно прост. Хвостовик вставляется в конусовидное отверстие шпинделя на положенную глубину и закрепляется винтовым соединением для герметичности. Далее головка фрезерного станка надежно зажимается в оправке или тисках. При обработке отверстий диаметром до 4 см изменение положения производится только благодаря ползуну. Если отверстие достигает 40-85 мм, то он устанавливается в первоначальную точку, ослабляются фиксационные винты, после чего пиноль на максимальную глубину уводится в ступицу.

Далее головка фрезерного станка надежно зажимается в оправке или тисках. При обработке отверстий диаметром до 4 см изменение положения производится только благодаря ползуну. Если отверстие достигает 40-85 мм, то он устанавливается в первоначальную точку, ослабляются фиксационные винты, после чего пиноль на максимальную глубину уводится в ступицу.

Разновидности расточных головок

Головки для операций на фрезерном и токарном оборудовании классифицируются на такие типы:

- с ручной подачей;

- с автоматической радиальной подачей.

Ручные

Этот тип обладает наибольшей популярностью, так как она обладает отличными техническими и эксплуатационными характеристиками. Такие расточные головки изготавливаются из высокопрочной стали, которая проходит закаливание под высокой температурой и финальную шлифовку. Именно это позволяет получить идеально гладкую и качественную резьбу или поверхность отверстия в детали. Такие приспособления способствуют выбору необходимого диаметра расточки металлических изделий интервалом 10-470 мм.

Такие приспособления способствуют выбору необходимого диаметра расточки металлических изделий интервалом 10-470 мм.

Головки с автоподачей

Станки сверлильно-фрезерно-расточной группы зачастую используются в совокупности с головками радиального типа с автоматической подачей для проведения металлообрабатывающих действий. Как правило, это касается таких работ: расточка наружной поверхности изделий любой формы, торцевание, растачивание отверстий и прочее.

Другими словами, данный вид может использоваться практически для всех работ на расточных оборудованиях. Головка оснащена подачей автоматического типа, поэтому возможно проведение ступенчатой обработки цветных металлов, сплавов или стали. Также стоит отметить, что такие головки выпускаются в огромном ассортименте, поэтому для выполнения тех или иных операций следует подбирать подходящие модели для обеспечения максимальной эффективности и производительности обработки.

В свою очередь детали подразделяются по глубине расточки отверстий на:

- Малоглубинные – используются для проведения начального этапа работы с изделиями. Они имеют достаточно простую конструкцию и работают в соответствующих режимах, отличающихся друг от друга скоростью подачи и глубиной точения. Не менее важно то, что головки оснащаются несколькими расточными резцами, надежно закрепленными винтовыми фиксаторами.

- Большеглубинные – применяются для точения достаточно глубоких полостей в заготовках. Система головки более сложная, поэтому включает в себя такие конструктивные элементы: внутренний или внешний отвод стружечного материала, определенное количество кассет сменного типа в качестве режущего приспособления. Подвод резцов также разделяется на внешний или внутренний и определяется по типу обработки.

Основные особенности

Для черновых расточных работ используются головки с двумя резцами, обладающие предварительной регулировкой припуска между ними. Чистовая обработка проводится преимущественно однорезцовыми приспособлениями с определенной прерывностью подачи режущего инструмента: более 0,02 мм на величину диаметра (микроборы), менее 0,01 мм на размер отверстия для головок на примере итальянских «One micron» компании Bakuer. Изделия зачастую обладают минимальным пределом для переналадки, что составляет около 10-40 мм к диаметру отверстия. Расточные патроны могут применяться для изготовления полостей размером 6-210 мм.

Чистовая обработка проводится преимущественно однорезцовыми приспособлениями с определенной прерывностью подачи режущего инструмента: более 0,02 мм на величину диаметра (микроборы), менее 0,01 мм на размер отверстия для головок на примере итальянских «One micron» компании Bakuer. Изделия зачастую обладают минимальным пределом для переналадки, что составляет около 10-40 мм к диаметру отверстия. Расточные патроны могут применяться для изготовления полостей размером 6-210 мм.

Благодаря тому, что головки способны регулировать положение режущего инструмента, перед началом работы можно подобрать наиболее подходящий диаметр точения и размещение фрезы относительно центра отверстия. Такая настройка осуществляется двумя способами: для выставления диаметра – винтовым поджимом, для положения вдоль оси – специальными прокладками. Стоит отметить, что положение резца при переналадке по размеру отверстия не должно смещаться перпендикулярно оси вращения.

Преимущества инструмента

Расточные головки для фрезерного оборудования достаточно многофункциональны, поэтому широко применяются в металлообрабатывающей промышленности. Можно выделить несколько основных достоинств таких приспособлений:

Можно выделить несколько основных достоинств таких приспособлений:

- Могут выпускаться со сменными пластинами высокой прочности.

- Не требуется переточка благодаря направляющим инструмента.

- Исключается переналадка после смены пластин или направляющих за счет точной фиксации.

- Возможна установка резцов с тремя режущими кромками.

- Возможен выбор формы стружколома и типа твердых сплавов режущих пластин без переставления головки.

- Простота монтажа на бор-штангу.

- Расточка отверстий с допуском на диаметр IT8 и IT

- Практически все детали головки для фрезерных станков поддаются замене и пригодны для изделий различных размеров.

- Возможно изготовление по индивидуальным параметрам для выполнения определенных типов работ.

Благодаря вышеперечисленным преимуществам головки для расточки отверстий в металлических заготовках изготавливаются в различных вариациях. Их функциональные возможности позволяют осуществлять обработку максимально легко и быстро, поэтому их часто используют в серийном производстве. Они производятся из высококачественной стали, что обеспечивает надежность и долговечность приспособления. Все зажимные детали также обладают повышенной прочностью, так как от них будет зависеть жесткость крепления головки на шпинделе и режущего инструмента в пиноли.

Они производятся из высококачественной стали, что обеспечивает надежность и долговечность приспособления. Все зажимные детали также обладают повышенной прочностью, так как от них будет зависеть жесткость крепления головки на шпинделе и режущего инструмента в пиноли.

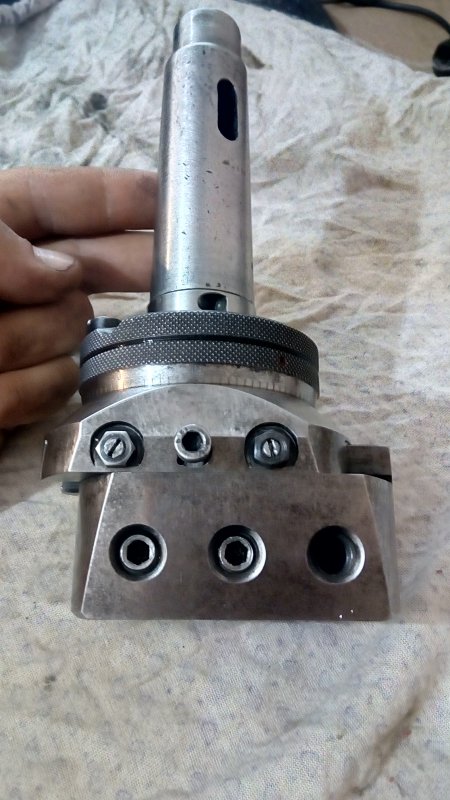

Самодельная расточная головка | Хобби-машинист

werz99

Зарегистрировано

- #1

Стандартная расточная головка заняла бы слишком много места на моем маленьком оптимальном фрезерном станке BF16. Поэтому я решил сделать свой:

Характеристики:

-встроенный МТ2

-высота 40мм (без хвостовика и борштанги)

– Диаметр 52 мм

– Шпиндель M7 x 0,5

– Циферблат: 0,0125 мм на деление (40 делений)

– Расточные оправки 10 мм

Изготовление из:

silverhawk

H-M Supporter — Diamond Member

- #2

Отлично выглядит!

Отправлено с моего SM-T500 с помощью Tapatalk

Norseman C.B.

Зарегистрировано

- #3

Отличная работа! Год или три назад я сделал 2-дюймовую буровую головку для себя, и мне очень нравится использовать 9. 0022 инструмент, который вы сделали сами. Я тоже разместил свой в магазине инструментов на форуме ………..

0022 инструмент, который вы сделали сами. Я тоже разместил свой в магазине инструментов на форуме ………..

werz99

Зарегистрировано

- #4

Я там посмотрел. Интересный дизайн, да и выглядит очень качественно. Я скачал чертежи и буду изучать их.

9t8z28

Зарегистрировано

- #5

Очень круто! Это скучная голова дизайна Стива Кэмпбелла? Если да, то я сделал такой же примерно год назад, за исключением того, что я использовал 60-градусный ласточкин хвост и внес несколько незначительных изменений, чтобы удовлетворить мои потребности. Мне нужна была маленькая точная расточная головка, а китайцы ее просто не режут, поэтому я сделал свою. Он работает очень хорошо и надежно. Я планирую построить еще один (диаметром 2 дюйма) и собираюсь внести несколько изменений, чтобы можно было использовать индексируемую насадку, такую как Mesa Tools делает для головок Criterion.

Мне нужна была маленькая точная расточная головка, а китайцы ее просто не режут, поэтому я сделал свою. Он работает очень хорошо и надежно. Я планирую построить еще один (диаметром 2 дюйма) и собираюсь внести несколько изменений, чтобы можно было использовать индексируемую насадку, такую как Mesa Tools делает для головок Criterion.

Вот ссылка на мою. https://www.hobby-machinist.com/thr…cutter-for-making-homemade-boring-head.71700/

А вот насадка для инструмента Mesa https://www.mesatool.com/product-page /2-расточная головка

werz99

Зарегистрировано

- #6

Отличная расточная головка, которую вы сделали!

Спасибо за подсказку с меза-насадкой. – Очень интересный аддон, который теперь находится в моем списке дел и нуждается в дальнейшем изучении. только что рассмотрел несколько решений и сделал свою собственную версию для моей маленькой мельницы. Также планируется еще меньшая версия…

– Очень интересный аддон, который теперь находится в моем списке дел и нуждается в дальнейшем изучении. только что рассмотрел несколько решений и сделал свою собственную версию для моей маленькой мельницы. Также планируется еще меньшая версия…

9t8z28

Зарегистрировано

- #7

werz99 сказал:

Хорошая точеная буровая головка у вас получилась!

Спасибо за подсказку с меза-насадкой. – Очень интересный аддон, который сейчас в моем списке дел и нуждается в дальнейшем изучении.

.

У меня также есть ласточкин хвост 60° (копирование дизайна Рэнди Ричардса для резака), и я никогда не слышал о «дизайне Стива Кэмпбелла» – просто посмотрел несколько решений и сделал свой собственный вариант для моей маленькой мельницы. Также планируется еще меньшая версия…

Посмотреть вложение 368750Нажмите, чтобы развернуть…

Спасибо. Первоначально меня беспокоил 60-градусный ласточкин хвост, но это не имело никакого значения. Единственная причина, по которой я вижу сейчас использование 45 вместо 60, заключается в том, что расточная головка еще меньше, и вы ищете большую площадь контакта ласточкина хвоста.

9t8z28

Зарегистрировано

- #8

Вот ссылка на другую фотографию насадки Mesa, которая показывает вам больше ее конструкции.

werz99

Зарегистрировано

- #9

Еще раз спасибо

rwm

Роберт

- #10

Очень красиво! Я думал об этом.

Роберт

Растачивание при обработке: руководство для начинающих

Вы когда-нибудь задумывались, как в заготовках делаются большие отверстия?

Сверление – вот ответ. Вы можете использовать расточку (механическую обработку), чтобы сделать отверстия нужных размеров с высокой точностью.

А что именно скучно и как это делается?

Растачивание — это внутренняя токарная операция, при которой отверстие выпрямляется, расширяется и обрабатывается наполовину, делая его концентричным внешнему диаметру заготовки. Этот процесс уменьшает шероховатость поверхности отверстия и повышает точность его размеров. Одноточечный режущий инструмент, известный как расточная оправка, обычно используется для расточных операций.

В этой статье обсуждается процесс растачивания с учетом его различных аспектов, таких как его процесс, области применения, преимущества и инструменты, используемые для этого процесса.

В конце я также обсудил станки, необходимые для растачивания, и изложил существенные различия между операциями растачивания, развертывания и сверления.

Что в этой статье?

- Что скучно?

- Типы расточных станков

- Инструменты для сверления

- Оптимальные параметры для расточки

- Сверление, развертывание и сверление

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Что такое растачивание в обработке?

Операция растачиванияРастачивание — это процесс расширения уже просверленного отверстия для достижения требуемых размеров и чистоты поверхности.

В отличие от развертывания, растачивание используется для расширения уже просверленного отверстия, тогда как развертывание выполняется для улучшения допуска и чистоты поверхности отверстия.

Растачивание обычно выполняется на токарном станке с использованием расточной оправки с подходящей режущей пластиной.

Однако его также можно выполнять на вертикальных обрабатывающих центрах, таких как фрезерный станок с ЧПУ или фрезерный станок с ЧПУ, с использованием расточной головки в качестве режущего инструмента.

Хотя расточку можно выполнять на токарном станке, существуют различные факторы, которые отличают расточку от токарной обработки.

Применение расточки (механической обработки)

Растачивание большого отверстия в заготовкеРастачивание является одной из наиболее часто используемых основных операций механической обработки в обрабатывающей промышленности для получения точных отверстий в компонентах, таких как муфты и цилиндры двигателей автомобилей.

Он также используется в деревообрабатывающих процессах, таких как создание полых изгибов деревянных стаканов, ваз и т. д.

Крупномасштабное применение, связанное с инфраструктурой, включает бурение гладких туннелей или отверстий для проходов в твердых породах.

Кроме того, некоторые области применения также включают растачивание полых валов или стержней, используемых в машинах.

Преимущества растачивания (обработки)

Растачивание улучшает качество поверхности и точность размеров отверстия.

Может модифицировать отверстия, выпрямляя их, сужая или создавая отверстие с потайной головкой, независимо от диаметра и длины отверстия.

Операция сверления проста для понимания и выполнения и эффективна для получения требуемого результата.

Сверлильные станки и инструменты долговечны, поскольку они могут противостоять износу в течение длительного времени.

Типы расточных станков

Фрезерные станки, обрабатывающие центры или токарные станки широко используются для выполнения расточных операций.

Существуют различные типы расточных станков, отличающиеся конфигурацией.

Горизонтально-сверлильный станок напольного типа (HBM) 9Линейно-расточной станок 0300

Напольные станки HBM обычно используются для растачивания длинных заготовок.

Они могут вмещать заготовки высотой до 144 дюймов (3657,6 мм) и длиной 240 дюймов (6096 мм).

Стол обычно монтируется на полу, но может также крепиться к платформе станка (платформа с боковыми поручнями).

В HBM напольного типа используются расточные оправки диаметром от 6 дюймов (152,4 мм) до 10 дюймов (254 мм), с точки зрения геометрии аналогичные расточные оправки, используемые в HBM настольного типа.

Линейно-сверлильные станки можно рассматривать как напольно-сверлильные станки.

Горизонтально-расточные станки настольного типа

HBM настольного типаHBM настольного типа обычно используются для растачивания средних и крупных заготовок призматической формы.

В них используется одноточечный режущий инструмент диаметром от 3 дюймов (76,2 мм) до 6 дюймов (152,4 мм), установленный на шпинделе параллельно рабочему столу.

HBM настольного типа имеют жесткую конструкцию и могут создавать большие силы резания при обработке тяжелых заготовок.

Зажимы или болты крепят и удерживают заготовку, в то время как ребристая конструкция стола поддерживает нагрузку от заготовки.

Скорость вращения расточной оправки варьируется от 15 до 1500 об/мин, а скорость подачи обычно поддерживается в пределах от 0,1 до 40 дюймов/мин.

Вертикально-расточный станок (VBM)

Сверлильный станок для вертикально-расточного станкаVBM состоит из горизонтального стола с расточной оправкой, прикрепленной к шпинделю, которая перемещается вертикально в заготовку и из нее.

VBM могут поддерживать тяжелые заготовки и отверстия диаметром до 24 дюймов (609,6 мм).

Координатно-расточные станки — это тип VBM, состоящий из высокоточных подшипников.

Они бывают разных размеров и спецификаций, а варианты с ЧПУ постепенно становятся популярными.

Фрезерные станки с ЧПУ и фрезерные станки с ЧПУ являются популярными VBM, которые бывают разных размеров и спецификаций для различных применений.

Прецизионный расточный станок

Прецизионный токарный станок для прецизионного растачивания Эти станки сравнительно меньше и поэтому подходят для растачивания небольших заготовок.

Прецизионные сверлильные станки используются для растачивания миниатюрных деталей, таких как детали часов, где большое значение имеют высокое качество поверхности и предельная точность.

Токарный станок часовщика является примером прецизионного сверлильного станка.

Кроме того, мощные токарные станки с ЧПУ, такие как Haas ST-30, также могут использоваться для растачивания точных отверстий в твердых металлах, таких как сталь, титан и т. д. обычно состоит из быстрорежущей стали, цельного карбида и стали, армированной карбидом.

При использовании токарного станка для выполнения операции растачивания расточная оправка устанавливается либо на стойку инструмента, либо на заднюю бабку, в зависимости от размера и симметрии требуемого отверстия.

Как правило, расточные оправки из быстрорежущей стали сравнительно дешевле, но их нельзя использовать для растачивания таких твердых металлов, как нержавеющая сталь и титан.

Тем не менее, их низкая цена делает их пригодными для небольших домашних работ.

Твердосплавные оправки лучше подходят для растачивания более длинных отверстий благодаря более высокой эластичности и могут относительно легко использоваться для обработки прочных материалов.

Стальной стержень, армированный карбидом, обладает высокой эластичностью и может выдерживать большие силы резания, что делает его идеальным для крупномасштабных операций, где желательна высокая скорость съема материала.

Алмазные или твердосплавные пластины также могут быть прикреплены к расточной оправке для увеличения срока службы и повышения эффективности обработки.

Кроме того, для надлежащего удаления стружки и эффективного отвода тепла необходима надлежащая система охлаждения.

Цельные расточные оправки

Цельные расточные оправкиЭти расточные оправки обычно имеют твердосплавное покрытие, благодаря чему они очень прочны и идеально подходят для легкого растачивания заготовок из твердого металла.

Демпфирующие оправки

Расточная оправка с демпфированием Это специальные расточные оправки с системой демпфирования для уменьшения нежелательных вибраций и вибрации. №

№

С помощью этих расточных оправок можно сверлить более длинные отверстия в заготовках из более твердого металла без повреждения инструмента или заготовки.

Расточные головки

Расточные головкиРасточные головки состоят из расточных оправок, прикрепленных к удлинителю сверла или шпинделю сверла.

С этой конфигурацией сверлильный станок или фрезерный станок также могут выполнять расточные операции.

Оптимальные параметры для растачивания

Для оптимальной операции растачивания необходимо настроить различные параметры процесса.

Скорость резания

Растачивание включает вращение режущего инструмента или заготовки с определенной частотой вращения, что приводит к относительному движению между заготовкой и режущим инструментом.

Скорость, с которой поверхность заготовки проходит через режущий инструмент, называется скоростью резания и измеряется в метрах в минуту (м/мин) или дюймах в минуту (дюйм/мин).

Эта скорость означает линейную длину материала, удаляемого в единицу времени.

Для расточных операций рекомендуется умеренная скорость резания, поскольку высокая скорость резания может привести к нежелательным вибрациям и повреждению режущего инструмента и заготовки.

Принимая во внимание, что низкая скорость приведет к недостаточному резанию и плохому качеству поверхности.

Обычно эта скорость не превышает 100 м/мин, хотя для некоторых материалов, таких как алюминиевые сплавы, может потребоваться более высокая скорость резания.

Подача

Подача — это осевое перемещение расточной оправки, измеряемое в мм/оборотах.

Как правило, высокая подача рекомендуется для быстрой обработки, но она может вызвать вибрацию расточной оправки, что приведет к повышенному износу инструмента.

Принимая во внимание, что низкая скорость подачи может свести к минимуму вибрации, но увеличить время обработки, тем самым снижая производительность процесса.

Поэтому рекомендуется устанавливать оптимальную подачу методом проб и ошибок, чтобы получить наилучшее качество поверхности с минимальным повреждением инструмента и коротким временем выполнения заказа.

Скорость съема материала (MRR)

Скорость съема материала — это количество или объем материала, удаляемого со склада в единицу времени.

Относится к скорости подачи, глубине резания и скорости резания.

Высокий MRR всегда предпочтительнее, так как он экономит время, но чрезвычайно высокий MRR будет означать более высокую подачу, глубину резания и скорость резания, которые создают риск повреждения инструмента и рабочей поверхности.

Поэтому рекомендуется поддерживать умеренную скорость съема материала для достижения чистой поверхности с минимальным повреждением инструмента.

Глубина реза

Глубина реза или глубина реза — это линейное расстояние между поверхностью реза и исходной поверхностью заготовки.

Как правило, при растачивании рекомендуется поддерживать малую глубину резания.

Хотя при глубоком резании можно удалить больше материала, оно требует большей силы резания, что приводит к вибрации расточной оправки.

Эти вибрации приводят к вибрациям вдоль расточенной поверхности и могут повредить режущий инструмент.

Например, при растачивании отверстия для увеличения его радиуса на 10 мм рекомендуется выполнять операцию в два прохода с глубиной резания в каждом проходе 5 мм.

Это снижает нагрузку на режущий инструмент и помогает получить отверстие с высоким качеством поверхности.

Угол в плане

Угол в плане измеряется между подачей инструмента и центральной осью отверстия. Этот угол является важным параметром, если требуется коническое отверстие.

Обычно, когда требуется больший угол в плане, рекомендуется постепенно увеличивать угол при каждом проходе растачивания.

Предположим, что для обработки конуса 20 градусов рекомендуется выполнить два отдельных прохода с шагом 10 градусов в каждом проходе, чтобы получить желаемый угол в плане 20 градусов.

Полезная мощность

Требуемая полезная мощность зависит от скорости вращения расточной оправки. Чем выше обороты, тем больше требования к мощности.

Чем выше обороты, тем больше требования к мощности.

Крутящий момент

Крутящий момент и число оборотов являются синонимами, поскольку число оборотов определяет крутящий момент, необходимый во время резки.

При обработке твердого металла для поддержания частоты вращения требуется более высокий крутящий момент, и наоборот.

Крутящий момент не должен быть чрезмерно высоким, так как это может привести к нагреву расточной машины, инструмента и заготовки, в то время как умеренный крутящий момент приведет к улучшению качества поверхности.

Boring vs Reaming vs Drilling (Machining)

| Parameters | Boring | Reaming | Drilling |

|---|---|---|---|

| Material Removal Rate (MRR) | Moderate | Minimal | High |

| Приложение | Увеличить уже просверленное отверстие | Улучшить чистоту поверхности отверстия | Сделать отверстие |

| Последовательность выполнения | Выполняется после сверления | Выполняется как чистовой процесс | |

| Режущий инструмент | Расточная оправка или расточный блок | Развертка | Сверло |

| Режущие кромки | Одноточечный режущий инструмент | Multi-point cutting tool | Multi-point cutting tool |

| Speed | Moderate | High | Slow |

| Machining time | Fast | Comparatively Faster | Slow |

| Power Requirements | Среднее | Низкое | Высокое |

| Качество поверхности | Хорошее | Высокое | Плохое |

Чем длиннее держатель, тем больше диапазон действия инструмента.

Чем длиннее держатель, тем больше диапазон действия инструмента.

.

.