Расточные головки и их виды для сверлильных, фрезерных станков

Одним из главных инструментов токарно-фрезерного оборудования для обработки заготовок из различных материалов является расточная головка. Она используется для обработки отверстий до достижения необходимых параметров, созданных при помощи литья, высверливания или ковки специализированными приспособлениями. Также она позволяет снизить уровень шероховатости детали после черновой расточки и повысить точность проектных параметров. Кроме отверстий можно изготавливать канавки с внешней стороны деталей определенной глубины. Зачастую расточные работы требуются при мало- или многосерийном производстве металлических изделий.

Оглавление:

- Назначение

- Устройство

- Виды

- Особенности выбора и эксплуатации

- Выгода от их использования

Назначение

Головка считается рабочим инструментом для расточных станков, позволяющим надежно закреплять резцы различного типа.

Головка устанавливается в конус шпинделя фрезерного и токарного станка посредством хвостовика, иногда возможно закрепление в патроне. Ее корпус (исключает произвольное проворачивание шпонкой) фиксируется при помощи гайки. При запуске оборудования происходит движение резцедержателя по направляющим корпусной части. При вращении шпинделя фрезерного станка крутящий момент передается на ходовой винт, соединенный с зубчатой шестерней конического типа при помощи звездочки (упор создается за счет взаимодействия зубьев). Таким образом, происходит радиальная подача инструмента.

Устройство и принцип работы

Расточная головка может закреплять один или несколько резцов, но рекомендуется соблюдать наиболее практичную конструкцию из двух зубьев, расположенных радиально.

- обеспечивается сбалансирование радиальных сил обработки, эффективно повышая ее точность;

- существенно снижаются вибрационные колебания в процессе эксплуатации;

- благоприятно влияет на динамику расточных операций.

Увеличение количества зубьев может ухудшить работу, так как конструкция приобретает усложненную конфигурацию. Тогда расточку на фрезерном станке запрещено проводить на больших оборотах, что снижает производительность и увеличивает вероятность получения брака.

Установка головки необходима именно на шпиндельном валу, так как он является основным механизмом, воспринимающим вращательные действия и передающим его далее на режущий инструмент. При этом требуется обязательная фиксация винтами или гайками, чтобы исключить вылет детали во время расточных работ. Конструктивно она состоит из следующих элементов:

1. Ступица – представляет собой центральную часть, оснащенную отверстием для вставки головки на шпиндельную часть. В качестве крепежной составляющей используется хвостовик, фиксирующийся посредством винтов с четырех сторон. При этом два из них предназначены для присоединения пиноли.

В качестве крепежной составляющей используется хвостовик, фиксирующийся посредством винтов с четырех сторон. При этом два из них предназначены для присоединения пиноли.

2. Пиноль – элемент, фиксирующий резец в нужном положении.

3. Ползун – передвигается внутри пиноли по направляющим посредством приводного винта. Он позволяет контролировать положение режущего приспособления согласно центру отверстия на заготовке.

4. Конусовидный хвостовик – обладает идеально точными размерами с отверстием шпинделя. Именно он обеспечивает передачу крутящего момента.

Принцип работы инструмента достаточно прост. Хвостовик вставляется в конусовидное отверстие шпинделя на положенную глубину и закрепляется винтовым соединением для герметичности. Далее головка фрезерного станка надежно зажимается в оправке или тисках. При обработке отверстий диаметром до 4 см изменение положения производится только благодаря ползуну. Если отверстие достигает 40-85 мм, то он устанавливается в первоначальную точку, ослабляются фиксационные винты, после чего пиноль на максимальную глубину уводится в ступицу.

Разновидности расточных головок

Головки для операций на фрезерном и токарном оборудовании классифицируются на такие типы:

- с ручной подачей;

- с автоматической радиальной подачей.

Ручные

Этот тип обладает наибольшей популярностью, так как она обладает отличными техническими и эксплуатационными характеристиками. Такие расточные головки изготавливаются из высокопрочной стали, которая проходит закаливание под высокой температурой и финальную шлифовку. Именно это позволяет получить идеально гладкую и качественную резьбу или поверхность отверстия в детали. Такие приспособления способствуют выбору необходимого диаметра расточки металлических изделий интервалом 10-470 мм.

Головки с автоподачей

Станки сверлильно-фрезерно-расточной группы зачастую используются в совокупности с головками радиального типа с автоматической подачей для проведения металлообрабатывающих действий. Как правило, это касается таких работ: расточка наружной поверхности изделий любой формы, торцевание, растачивание отверстий и прочее.

Как правило, это касается таких работ: расточка наружной поверхности изделий любой формы, торцевание, растачивание отверстий и прочее.

Другими словами, данный вид может использоваться практически для всех работ на расточных оборудованиях. Головка оснащена подачей автоматического типа, поэтому возможно проведение ступенчатой обработки цветных металлов, сплавов или стали. Также стоит отметить, что такие головки выпускаются в огромном ассортименте, поэтому для выполнения тех или иных операций следует подбирать подходящие модели для обеспечения максимальной эффективности и производительности обработки.

В свою очередь детали подразделяются по глубине расточки отверстий на:

- Малоглубинные – используются для проведения начального этапа работы с изделиями. Они имеют достаточно простую конструкцию и работают в соответствующих режимах, отличающихся друг от друга скоростью подачи и глубиной точения.

- Большеглубинные – применяются для точения достаточно глубоких полостей в заготовках. Система головки более сложная, поэтому включает в себя такие конструктивные элементы: внутренний или внешний отвод стружечного материала, определенное количество кассет сменного типа в качестве режущего приспособления. Подвод резцов также разделяется на внешний или внутренний и определяется по типу обработки.

Основные особенности

Для черновых расточных работ используются головки с двумя резцами, обладающие предварительной регулировкой припуска между ними. Чистовая обработка проводится преимущественно однорезцовыми приспособлениями с определенной прерывностью подачи режущего инструмента: более 0,02 мм на величину диаметра (микроборы), менее 0,01 мм на размер отверстия для головок на примере итальянских «One micron» компании Bakuer. Изделия зачастую обладают минимальным пределом для переналадки, что составляет около 10-40 мм к диаметру отверстия.

Благодаря тому, что головки способны регулировать положение режущего инструмента, перед началом работы можно подобрать наиболее подходящий диаметр точения и размещение фрезы относительно центра отверстия. Такая настройка осуществляется двумя способами: для выставления диаметра – винтовым поджимом, для положения вдоль оси – специальными прокладками. Стоит отметить, что положение резца при переналадке по размеру отверстия не должно смещаться перпендикулярно оси вращения.

Преимущества инструмента

Расточные головки для фрезерного оборудования достаточно многофункциональны, поэтому широко применяются в металлообрабатывающей промышленности. Можно выделить несколько основных достоинств таких приспособлений:

- Могут выпускаться со сменными пластинами высокой прочности.

- Не требуется переточка благодаря направляющим инструмента.

- Исключается переналадка после смены пластин или направляющих за счет точной фиксации.

- Возможна установка резцов с тремя режущими кромками.

- Возможен выбор формы стружколома и типа твердых сплавов режущих пластин без переставления головки.

- Простота монтажа на бор-штангу.

- Расточка отверстий с допуском на диаметр IT8 и IT

- Практически все детали головки для фрезерных станков поддаются замене и пригодны для изделий различных размеров.

- Возможно изготовление по индивидуальным параметрам для выполнения определенных типов работ.

Благодаря вышеперечисленным преимуществам головки для расточки отверстий в металлических заготовках изготавливаются в различных вариациях. Их функциональные возможности позволяют осуществлять обработку максимально легко и быстро, поэтому их часто используют в серийном производстве. Они производятся из высококачественной стали, что обеспечивает надежность и долговечность приспособления. Все зажимные детали также обладают повышенной прочностью, так как от них будет зависеть жесткость крепления головки на шпинделе и режущего инструмента в пиноли.

Вспомогательный инструмент к координатно-расточным станкам

Наша компания предлагает производство и поставку широкой гаммы высокоточного инструмента для станков фрезерно-расточной и токарной групп, а также станков типа обрабатывающий центр с конусами 7:24 и конусами Морзе. Хвостовики 7:24 изготавливаются, в том числе, и по международным стандартам МАS 403 и DIN 69871.

- Патроны цанговые предназначены для зажима инструмента с цилиндрическим хвостовиком с диапазоном размеров от 5 мм до 40 мм с применением переходных втулок-цанг.

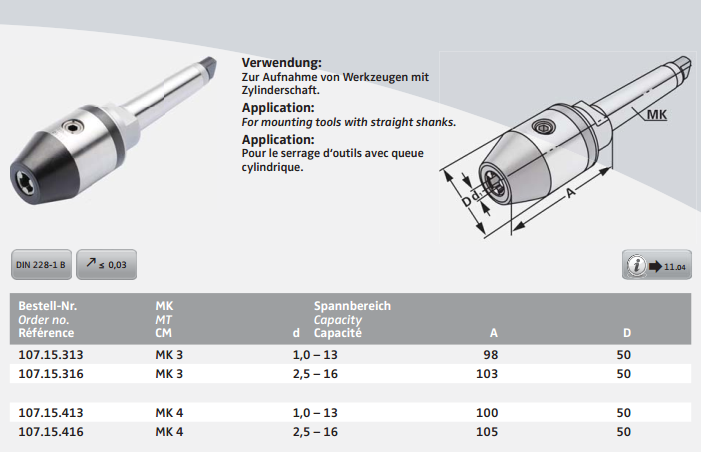

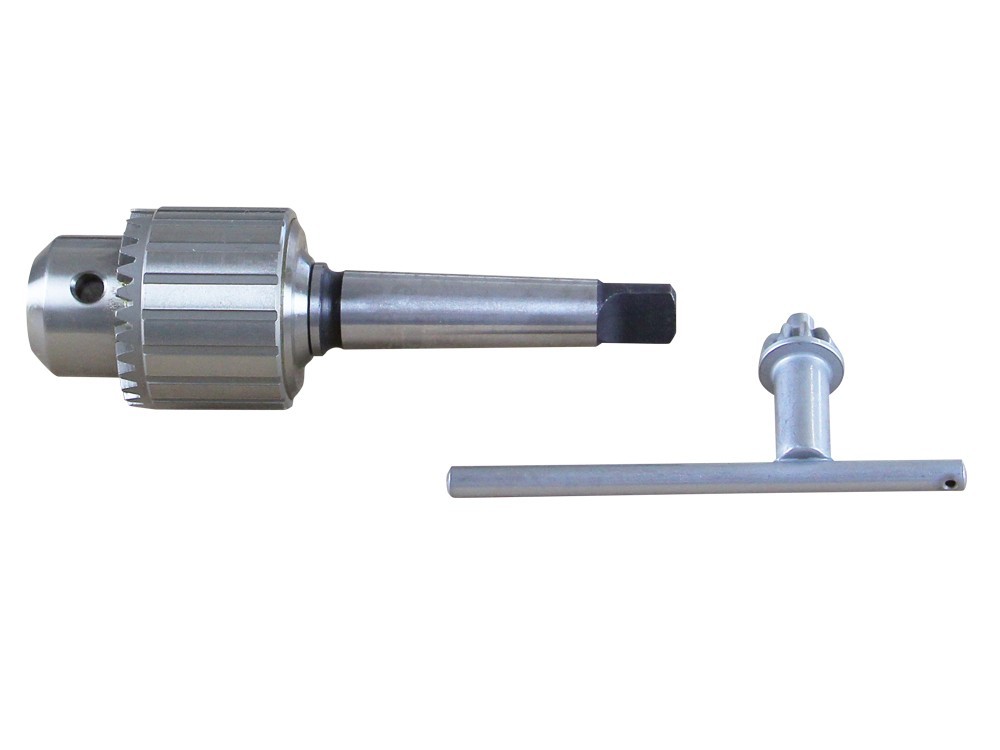

- Патроны сверлильные самозажимные предназначены для зажима инструмента (сверл) с цилиндрическим хвостовиком.

- Патроны для быстросменного инструмента предназначены для крепления инструмента при выполнении технологических переходов сверления, зенкерования, развертывания, снятия фаски, резьбонарезания в одной операции, используя возможность быстрой смены инструмента.

- Патроны расточные предназначены для чистовой расточки отверстий.

- Патроны резьбонарезные с предохранительными головками предназначены для нарезания различных типов правой резьбы метчиками.

- Оправки для торцевых фрез.

- Оправки комбинированные для насадных торцовых фрез и насадных фрез с продольной шпонкой.

- Оправки для дисковых фрез.

- Оправки для концевых фрез.

- Предназначены для крепления различного вида фрез.

- Оправки расточные универсальные в сборе с блоками предназначены для черновой, получистовой и чистовой обработки отверстий Ø 40-360 мм. Применяются на станках с ЧПУ сверлильно-расточной и фрезерной групп.В зависимости от точности обрабатываемого отверстия используются совместно с расточными блоками:

Двухзубыми для черновой и получистовой расточки по 14 квалитету

Однозубыми для получистовой расточки по 9-11 квалитетам

С микрометрической подачей резца (микробора) для чистовой расточки по 7-8 квалитетам - Втулки переходные короткие

- Втулки переходные длинные.

Предназначены для крепления инструмента с различными конусами Морзе и для перехода с одного конуса на другой. Применяются в наборе втулок до необходимого размера шпинделя станка.

Предназначены для крепления инструмента с различными конусами Морзе и для перехода с одного конуса на другой. Применяются в наборе втулок до необходимого размера шпинделя станка. - Центры вращающиеся.

- Центры и полуцентры упорные.

- Микроскоп–центроискатель ЦО-2

- Центроискатель с иникатором

Втулки переходные короткие и длинные

Втулки переходные предназначены для крепления инструмента с различными конусами Морзе и для перехода с одного конуса на другой. Применяются в наборе втулок до необходимого размера шпинделя станка.

Центроискатель индикаторный с хвостовиком

Центроискатель индикаторный с хвостовиком 7:24 К30 по ГОСТ25827-93 исп.3 предназначен для предварительной наладки станков: центровки оси шпинделя станка с осью отверстия по внутренней поверхности или поверхностью по внешней окружности в диапазоне от 8 мм до 250 мм. Центроискатели применяются комплектно с индикаторами.

Патроны расточные

Патроны расточные предназначен для чистовой расточки отверстий в диапазоне 8…45 мм с механизмом перемещения резца с различными хвостовиками.

Патроны резьбонарезные

Патроны резьбонарезные с предохранительными головками предназначены для нарезания различных типов правой резьбы метчиками. Применяются на сверлильных, фрезерных, токарных станках и станках типа обрабатывающий центр. Резьбонарезные патроны имеют механизмы осевой компенсации, позволяющие компенсировать разность между подачей станка и шагом метчика, предусмотрен механизм быстрой смены головок предохранительных на другой диаметр метчика.

Головка имеет встроенную предохранительную шариковую муфту с механизмом регулировки передаваемого крутящего момента для нарезания резьбы в различных материалах, что позволяет предохранить метчики от поломки. Это наиболее целесообразно при нарезании резьбы в глухих отверстиях, труднообрабатываемых материалах, при нарезании резьбы с мелким шагом. Головка имеет механизм быстрой смены метчика с надежной фиксацией в течение нескольких секунд.

Патроны цанговые

Патроны цанговые предназначены для зажима инструмента с цилиндрическим хвостовиком с диапазоном размеров от 5 мм до 40 мм с применением переходных втулок-цанг. Патроны цанговые применяются на станках с ЧПУ типа обрабатывающий центр, сверлильно-расточных и фрезерных групп, горизонтально- и вертикально- фрезерных станках.

Патроны цанговые применяются на станках с ЧПУ типа обрабатывающий центр, сверлильно-расточных и фрезерных групп, горизонтально- и вертикально- фрезерных станках.

Патроны сверлильные самозажимные

Патроны сверлильные самозажимные предназначены для зажима инструмента (сверл, фрез) с цилиндрическим хвостовиком. Применяются на металлорежущих станках с ЧПУ, координатно-расточных станках, вертикально-сверлильных универсальных станках.

Использование высококачественных легированных сталей, конструктивные и технологические особенности изготовления позволяют обеспечить надежность данного инструмента при использовании в тяжелых условиях резания.

Оправки комбинированные

Оправки комбинированные для насадных торцовых фрез и с продольной шпонкой.

Выпускаются с хвостовиками различного типа:

-хвостовик по ГОСТ 25827-93 исп.2 (DIN 69871/А)

-хвостовик по ГОСТ 25827-93 исп.3,

-хвостовик по ГОСТ 25827-93 исп.1 (DIN 2080)

-хвостовик по MAS 403 BT

-хвостовик по HSK 63 (для многофункциональных обрабатывающих центров)

Универсальный фрезерный патрон В250

Универсальный фрезерный патрон В250 сочетает в себе высокую точность и жесткость с большим усилием зажима, что позволяет использовать его для выполнения как тяжелой черновой обработки, так и для чистовых операций металлообработки.

Патрон может использоваться в качестве гибкой инструментальной системы с возможностью установки в него различных систем инструмента для выполнения широкого спектра работ: фрезерных, сверлильных, расточных.

Удобство и быстрота смены инструмента позволяют эффективно использовать патрон в производстве, где требуется частая переналадка с одного вида работ на другой.

Патрон выпускается с различными типами хвостовиков:

-хвостовик по ГОСТ 25827-93 исп.2 (DIN 69871/А)

-хвостовик по ГОСТ 25827-93 исп.3,

-хвостовик по ГОСТ 25827-93 исп.1 (DIN 2080)

-хвостовик по MAS 403 BT

-хвостовик по HSK 63 (для многофункциональных обрабатывающих центров)

Расточные головки и особенности выбора для фрезерного станка: виды, устройство, особенности работы

Расточная головка относится к числу компонентов оснастки специального оборудования, которое применяется для выполнения расточных работ. Суть последних сводится к приданию отверстий необходимых параметров путем осуществления таких операций, как сверление, литье и ковка.

Основная задача, которую планируется решить с их помощью – придание отверстиям большего диаметра и повышение точности размеров и малой шероховатости поверхности обрабатываемых деталей. При помощи расточного оборудования можно получать отверстия, канавки и выемки. Довольно распространены ситуации, когда к расточным работам прибегают металлообрабатывающие предприятия.

Особенности расточных работ

Чтобы выполнить расточные работы, требуется использовать специальное оборудование, в качестве которого может выступать расточный, фрезерный и токарный станок. Первый станок представляет собой разновидность металлорежущего оборудования, основное назначение которого сводится к выполнению сверления, зенкерования отверстий, фрезерования поверхностей, нарезания резьбы и иных операций. Во многом результат расточных работ зависит от используемого станка, где важно ориентироваться на форму обрабатываемого изделия.

При выполнении подобной обработки создаваемому отверстию обеспечивается высокая точность размеров. Вместе с тем уровень производительности при растачивании не такой высокий, нежели в случае выполнения такой операции, как сверление. В качестве основных рабочих элементов выступают расточные резцы. Всего можно выделить два вида подобных элементов для растачивания:

Вместе с тем уровень производительности при растачивании не такой высокий, нежели в случае выполнения такой операции, как сверление. В качестве основных рабочих элементов выступают расточные резцы. Всего можно выделить два вида подобных элементов для растачивания:

- проходные резцы. С их помощью можно обрабатывать отверстия сквозного типа;

- упорные резцы. Они позволяют выполнять обработку глухих отверстий.

Резец для расточки представляет собой рабочий инструмент, при помощи которого можно растачивать обрабатываемое изделие. В его устройстве можно выделить три ключевые части:

- Пластина, которая может быть сменной и неперетачиваемой;

- Тело расточной оправки;

- Хвостовик.

Выполняя подобную операцию, следует всегда помнить, что резец неизменно имеет больший задний угол по сравнению с рабочими инструментами, с помощью которых выполняется внешняя обработка. Такое решение позволяет головке точно списываться в отверстие. Другой особенностью является то, что она уступает по диаметру отверстию.

Другой особенностью является то, что она уступает по диаметру отверстию.

Расточные работы в большинстве случаев выполняются при помощи специальных ножей, которые позволяют добиться более высокой точности этой операции. В качестве материала для них используется быстрорежущая сталь или же твердые сплавы. Они имеют тот же диаметр, что и выполняемое отверстие. За счет применения ножей можно создавать отверстия в виде идеального цилиндра, для чего приходится осуществлять только один проход.

Процесс растачивания отверстий на станке

К расточке отверстий приступают лишь в тот момент, когда завершают сверление и рассверливание. Целью этих операций является обработка созданного отверстия или придание ему иного положения относительно оси.Для выполнения растачивания на фрезерном станке используют особые резы либо многолезвийные инструменты, манипуляция с которыми заключается в их вращении. Необходимого результата можно также добиться и посредством вращения обрабатываемого изделия.

При первом варианте работы обязательно приходится применять направляющие втулки. Основное их назначение заключается в увеличении прямолинейности и уменьшении увода оси. Что же касается второй схемы обработки, то здесь ось отверстия имеет более прямолинейное положение, но при этом отклонения от оси вращения шпинделя станка отсутствуют.

Расточные работы могут выполняться с применением нескольких видов инструментов:

- Расточный резец. Именно к нему в большинстве случаях прибегают при работе на токарном оборудовании;

- Борштанги. Выполнены в виде скалок, оснащенных резцами. Они являются обязательным рабочим инструментом при работе на вертикальных и горизонтальных расточных станках;

- Расточные головки. Особенностью этого инструмента является высокая цена, а сами они используются для обработки отверстий размером порядка 50-250 мм. К ним прибегают при работе на вертикально-расточном оборудовании;

- трехперые цельные зенкеры. К ним прибегают в целях обработки отверстий, чем диаметр не превышает 32 мм.

Обычно они применяются при работе на сверлильных станках;

Обычно они применяются при работе на сверлильных станках; - четырехперые насадные зенкеры. Основное их назначение заключается в обработке отверстий, размер которых не превышает 80 мм. Они являются обязательным элементом при выполнении расточных работ на сверлильном оборудовании.

Расточная головка — определение

Под этим рабочим инструментом принято понимать приспособление для расточного станка, которое позволяет зафиксировать один или несколько резцов. Местом размещения резцов служит расточная головка. При этом они должны соответствовать диаметру обрабатываемого отверстия. Крепить их можно при помощи микрометрических винтов. Также к ним могут прибегать для создания радиальной подачи.Установка расточной головки производится в конусе шпинделя фрезерного станка при помощи хвостовика. В некоторых случаях ее можно закреплять на оправке. Для фиксации корпуса расточной головки, которая необходима для предотвращения от поворачивания шпонкой, используют гайку, которая заворачивается на оправке. В процессе работы резцедержатель начинает двигаться по направляющим корпуса. Любой оборот шпинделя приводит к вращению винта, который скреплен с конической зубчатой передачей, фиксацию которого обеспечивает звездочка, непосредственно взаимодействующая своим зубом с упором. Это в свою очередь позволяет обеспечивать радиальную подачу.

В процессе работы резцедержатель начинает двигаться по направляющим корпуса. Любой оборот шпинделя приводит к вращению винта, который скреплен с конической зубчатой передачей, фиксацию которого обеспечивает звездочка, непосредственно взаимодействующая своим зубом с упором. Это в свою очередь позволяет обеспечивать радиальную подачу.

Виды расточных головок

Предлагаемые на текущий момент расточные головки для фрезерного оборудования могут быть классифицированы на две основные группы:

- инструмент с ручной подачей;

- устройство автоматической радиальной подачей.

Головки с ручной подачей

Особого внимания заслуживает расточная головка для станка с ручной подачей. Их востребованность обусловлена наилучшими характеристиками. Дело в том, что в качестве материала для нее выступает высококачественная сталь, с которой проводят процедуру термического закаливания и последующую шлифовку.Как раз благодаря подобному решению и удается выполнять гладкие и высококачественные резьбовые поверхности изделия. Что же касается устройства расточной головки, то именно ее особенности позволяют выбирать требуемый диаметр для обрабатываемых поверхностей: этот параметр лежит в диапазоне от 10 до 470 мм.

Что же касается устройства расточной головки, то именно ее особенности позволяют выбирать требуемый диаметр для обрабатываемых поверхностей: этот параметр лежит в диапазоне от 10 до 470 мм.

Головки с автоматической радиальной подачей

Ко второму виду расточных головок для фрезерного оборудования чаще всего прибегают для выполнения различных металлообрабатывающих операций. В первую очередь, когда возникает необходимость в растачивании поверхностей, торцевании, точении любых наружных поверхностей и пр. Иными словами, рассматриваемая разновидность расточных головок подходит для выполнения большого количества операций, которые могут возникать во время обработки стальных заготовок. Если говорить про особенности этой головки, то следует отметить наличие автоматической радиальной подачи, которая и позволяет осуществлять ступенчатую обработку металла.

Также важным моментом является и то, что подобные расточные головки для фрезерного оборудования отличаются достаточно широким выбором. По этой причине следует очень тщательно выбирать это изделие, поскольку это в последующем скажется на результате обработки.

По этой причине следует очень тщательно выбирать это изделие, поскольку это в последующем скажется на результате обработки.

Устройство и принцип работы

В конструкции расточной головки можно выделить следующие основные элементы:- конический хвостовик;

- ступица;

- пиноль.

Местом крепления ступицы служит хвостовик, к которой он фиксируется при помощи четырех винтов. Причем два из них параллельно фиксируют и пиноль. Фиксацию резца обеспечивает ползун, который двигается по двум находящимся внутри пиноли цилиндрическим направляющим. Двигаться ползун заставляет ходовой винт.

Если рассматривать принцип работы расточной головки, то в нем можно выделить следующие особенности. Шпиндель фрезерного станка используется для закрепления хвостовой части, причем последняя фиксируется при помощи штатного затяжного винта. Перед обработкой заготовку помещают в тиски или размещают на столе станка.

Если приходится обрабатывать отверстие размером до 40 мм, то для выбора положения резца по отношению к центру отверстия следует выполнять манипуляции только с ползуном. При работе с отверстиями, чей диаметр не превышает 85 мм, работу по растачиванию выполняют в два приема. Первый этап полностью аналогичен вышеописанной операции. Что же касается второго, то для этого необходимо ползун выставить в изначальное положение, слегка открутить зажимные винты и передвинуть пиноль до упора в ступицу.

При работе с отверстиями, чей диаметр не превышает 85 мм, работу по растачиванию выполняют в два приема. Первый этап полностью аналогичен вышеописанной операции. Что же касается второго, то для этого необходимо ползун выставить в изначальное положение, слегка открутить зажимные винты и передвинуть пиноль до упора в ступицу.

Для сверки диаметра отверстия используется специальная школа, которая находится на торцевой поверхности втулки. К рассматриваемому расточному приспособлению обязательно прилагается рукоятка для ходового винта и зажимных винтов.

Заключение

Работа по обработке отверстий различного диаметра требует применения различных элементов оснастки фрезерного станка. К их числу следует отнести и расточную головку. От этого элемента во многом зависит качество выполнения растачивания изделий. Поэтому необходимо правильно подобрать его с учетом характеристик обрабатываемых отверстий.

youtube.com/embed/MuGX8VpT6O8″/> Оцените статью: Поделитесь с друзьями!Простой центроискатель для сверлильного и фрезерного станков своими руками

Расточная головка – это основной инструмент для выполнения работ по обработке существующих отверстий до заданных параметров. Подобные работы: будь то расширение сквозного отверстия до нужного диаметра или смещение его относительно изначально заданной оси – производятся только по окончании сверлильных работ.

Расточные головки могут устанавливаться на различные типы станков. Существуют специализированные координатно-расточные агрегаты, конструкция которых оптимально подходит для расточных работ. Кроме того, аналогичную обработку можно выполнять на токарных или фрезерных станках.

Конструктивные особенности расточных головок

Конструкция инструмента позволяет разместить одновременно несколько резцов. Практика показала, что оптимальное число режущих элементов – 2 при условии их радиально расположения. Такая конфигурация обладает следующими преимуществами:

- Благодаря сбалансированному расположению точность обработки повышается.

- Снижается уровень вибрации.

- Динамические показатели станка улучшаются.

Увеличение количества резцов негативно влияет на баланс головки. Вследствие этого расточные работы не будут обладать высокой точностью, особенно на высоких оборотах, что снижает производительность станка.

Монтаж расточной головки на металлообрабатывающий агрегат осуществляется на шпиндельный вал, который передает момент вращения от привода станка. Во избежание вылета головки в процессе эксплуатации инструмент фиксируется винтами или гайками.

Основными узлами расточной головки являются:

- Ступица. Следуя из названия, ступица устанавливается на шпиндель станка с помощью хвостовика. Для надежного крепления имеются четыре винта, из которых два параллельно фиксируют пиноль.

- Пиноль. Место монтажа рабочего резца расточной головки.

- Ползун. Подвижный элемент пиноли. Движение осуществляется путем вращения приводного винта. Служит регулировочным механизмом для выставления резцов по центрам.

- Хвостовик. Узел для передачи вращательного момента от шпиндельной части к режущим элементам.

Оснастка для координатно-расточных станков

Координатно-расточные станки оснащают многочисленными приспособлениями, измерительным и специальным режущим инструментом для выполнения работ высокой точности. К их числу относят центроискатель с индикатором, оптический центроискатель, оправку-центроискатель, установочный центр, патроны, поворотно-делительные столы и др.

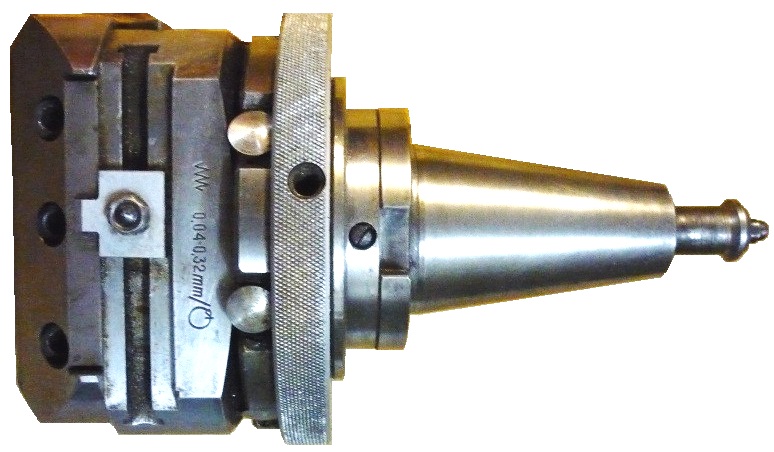

Универсальный резцедержатель

Универсальный резцедержатель (головка расточная) предназначен для расточки отверстий и подрезки торцов во время вращения шпинделя и при автоматической радиальной подаче резца.

Корпус резцедержателя закрепляют в шпинделе станка. Ползун, в котором закрепляют резец, может перемещаться в корпусе по направляющим типа ласточкина хвоста в радиальном направлении.

Ползун, в котором закрепляют резец, может перемещаться в корпусе по направляющим типа ласточкина хвоста в радиальном направлении.

При подрезке торца корпуса резцедержателя вращается вместе со шпинделем станка. Кольцо, соединенное с кольцом рукояткой, удерживается от вращения. В кольце установлены штыри, которые благодаря выточкам и шарикам могут занимать два фиксированных положения: положение Е — включено и положение М — выключено. Звездочка, находясь в корпусе резцедержателя, вращается вместе с ним. При вращении шпинделя станка звездочка своим зубом сцепляется со штырем, находящимся в положении Е, и поворачивается вокруг своей оси. Угол поворота оси звездочки за один оборот шпинделя определяется числом включенных штырей. Поворот звездочки передается на червячную передачу, червяк которой выполнен за одно целое g ней. Ступица червячного колеса представляет собой гайку, в которую ввинчивают винт, который при подрезке торца детали закреплен в ползуне неподвижно. Следовательно, при вращении червячного колеса ползун будет перемещаться в радиальном направлении по неподвижному винту.

Штыри включают (положение Е) и выключают (положение М) при наладке резцедержателя вручную каждый штырь в отдельности, а чтобы штырь при включении не выпал, на кольце имеется буртик. В торце хвостовика резцедержателя имеется масленка.

Микроскоп-центроискатель

Микроскоп-центроискатель предназначен для совмещения кромки обрабатываемой детали или какой-либо ее точки с осью шпинделя и для установки вертикальной плоскости детали параллельно ходу стола или салазок. Корпус микроскопа имеет хвостовик, которым он крепится в конусном отверстии шпинделя станка. В корпусе смонтирована оптическая часть микроскопа, состоящая из объектива, призмы (зеркала), сетки с перекрестием и окуляра.

Схема выверки положения кромки обрабатываемой детали относительно оси шпинделя. Для этой цели пользуются проверочным (визирным) угольником, который устанавливают на обрабатываемую деталь и прижимают рукой. Риска, нанесенная на полированной горизонтальной плоскости, обращенной к микроскопу, должна совпадать с направлением вертикальной плоскости угольника. Микроскоп установлен в шпинделе станка. Наблюдая риску на угольнике через окуляр, добиваются такого изображения, при котором риска располагается в середине перекрытия. Вертикальная плоскость риски должна совпадать с опорной поверхностью угольника. К координатно-расточным станкам прикладывают большой набор различных приспособлений, таких, как резцедержатель с точной подачей, универсальный резцедержатель, борштанги и др..

Микроскоп установлен в шпинделе станка. Наблюдая риску на угольнике через окуляр, добиваются такого изображения, при котором риска располагается в середине перекрытия. Вертикальная плоскость риски должна совпадать с опорной поверхностью угольника. К координатно-расточным станкам прикладывают большой набор различных приспособлений, таких, как резцедержатель с точной подачей, универсальный резцедержатель, борштанги и др..

Центроискатель с индикатором

Центроискатель с индикатором предназначен для совмещения отверстий обрабатываемой детали, закрепленной на столе станка с осью шпинделя для выверки перпендикулярности торца детали к оси шпинделя для установки вертикальной плоскости или образующей цилиндрической поверхности обрабатываемой детали параллельно ходу стола или салазкам.

Корпус центроискателя закрепляют на линейке, которую конусным хвостовиком устанавливают в шпинделе. При контроле внутренних цилиндрических поверхностей щуп прижимается к проверяемой поверхности усилием пружины индикатора через, рычаг. При контроле наружных цилиндрических поверхностей рукоятку со штоком необходимо вытянуть из корпуса центроискателя и развернуть на 90°. При этом пружина подаст шток вперед. Щуп будет прижиматься к контролируемой поверхности усилием пружины. При проверке торцов щуп вывинчивается, а индикатор закрепляется измерительным штифтом вниз. Схемы выверки: формы и расположения различных поверхностей внутренних цилиндрических, наружных цилиндрических, горизонтальных и вертикальных.

При контроле наружных цилиндрических поверхностей рукоятку со штоком необходимо вытянуть из корпуса центроискателя и развернуть на 90°. При этом пружина подаст шток вперед. Щуп будет прижиматься к контролируемой поверхности усилием пружины. При проверке торцов щуп вывинчивается, а индикатор закрепляется измерительным штифтом вниз. Схемы выверки: формы и расположения различных поверхностей внутренних цилиндрических, наружных цилиндрических, горизонтальных и вертикальных.

К координатно-расточному станку, как правило, прилагают два делительных стола. Делительный механизм и конструкция планшайбы обоих столов одинаковы, но отличаются наличием устройства для наклона планшайбы.

Горизонтальный поворотно-делительный стол

Шпиндель стола может вращаться с планшайбой относительно вертикальной оси. Установку деталей на поворотно-делительном столе применяют для работы в прямоугольной и полярной системах координат. Основное назначение горизонтальных поворотно-делительных столов состоит в точном отсчете угловых величин поворота, что при одновременном применении прямоугольной системы координат дает возможность производить обработку и в полярной системе координат, при которой координатами являются расстояние между осями отверстий и угол, отсчитываемый от измерительной базы. Поворотно-делительный стол закрепляют на столе станка после тщательной выверки относительного положения плоскостей планшайбы поворотно-делительного стола и плоскости стола.

Поворотно-делительный стол закрепляют на столе станка после тщательной выверки относительного положения плоскостей планшайбы поворотно-делительного стола и плоскости стола.

Положение оси вращения шпинделя относительно плоскости планшайбы проверяют индикатором, укрепленным в специальной оправке в шпинделе станка. При обработке деталей с поворотом стола следует совместить ось вращения шпинделя с осью поворота делительного стола. Такое совмещение осуществляют с помощью индикаторного центроискателя.

Обработка отверстий, расположенных по радиусу окружности в плоских деталях, может быть выполнена как в полярной, так и в прямоугольной системе координат.

Горизонтальный поворотно-делительный Стол может вращаться только в горизонтальной плоскости.

Универсальный поворотно-делительный стол

Стол имеет два делительных устройства: первое отсчитывает угол поворота плоскости планшайбы вокруг вертикальной оси (0—360°), а второе—угол наклона от 0 до 90°. На универсальных поворотно-делительных столах размечают и обрабатывают детали, оси отверстий и плоскости которых расположены под заданными углами относительно их установочной и измерительной баз. При одном установе детали можно расточить и разметить отверстия, заданные как в прямоугольной, так и в полярной системе координат.

На универсальных поворотно-делительных столах размечают и обрабатывают детали, оси отверстий и плоскости которых расположены под заданными углами относительно их установочной и измерительной баз. При одном установе детали можно расточить и разметить отверстия, заданные как в прямоугольной, так и в полярной системе координат.

Отсчет угловых величин наклона оси шпинделя универсально- поворотного стола с механической измерительной системой можно производить с точностью 1—2, а с применением оптической измерительной системы с точностью 1—6.

Универсально-поворотные столы устанавливают на столе станка так, чтобы их установочные сухари попадали в точные Т-образные пазы стола. При установке универсально-поворотного стола проверяют параллельность рабочей плоскости поворотного стола и перемещения шпинделя или стола станка, вертикальность при горизонтальном расположении оси планшайбы, поворотного стола, перпендикулярность рабочей плоскости планшайбы оси шпинделя станка. Эти проверки осуществляют индикатором, установленным в специальной оправке в шпинделе станка.

Выверка оси поворотного стола относительно оси шпинделя станка с помощью индикаторного центроискателя и центрирующего стержня с шаровым наконечником.

Вспомогательный инструмент

В комплект вспомогательного инструмента для координатно-расточных станков может входить девять сменных цанг диаметрами 4, 5, 6, 8, 10, 12, 14, 16 и 18 мм для крепления инструмента с цилиндрическим хвостовиком и сверлильный патрон для сверл диаметром до 10 мм. Со станком также может поставляться два комплекта переходных втулок для крепления инструмента с конусным хвостовиком в приемном конусе Шпинделя, пружинный керн для разметки на станке и пробчатый стол для крепления обрабатываемых деталей небольшой высоты или требующих крепления на вертикальную плоскость. Коробчатый стол снабжен Т-образными пазами на двух строго перпендикулярных плоскостях.

Принцип работы инструмента

Хвостовик вставляется в конусное отверстие шпиндельного механизма координатно-расточного станка. Для точной работы без вибрации хвостовая часть головки должна в точности повторять контуры шпинделя. После монтажа хвостовая часть фиксируется штатным винтом станка.

Для точной работы без вибрации хвостовая часть головки должна в точности повторять контуры шпинделя. После монтажа хвостовая часть фиксируется штатным винтом станка.

Согласно требованиям технологии обработки заготовку необходимо тщательно зафиксировать в неподвижном положении во избежание смещения во время расточных работ. Такое положение позволяет головке точно выполнять свои функции с минимальным риском получения брака.

При обработке небольших отверстий, диаметр которых не превышает 40 мм, положение резцов регулируется только перемещением ползуна.

При работе с отверстиями большего диаметра после регулировки ползуна его возвращают в начальное положение и после ослабления крепежных элементов пиноль передвигают в ступицу до упора. Таким образом, расточка выполняется за два этапа.

Конструкция детали и принцип работы

Вообще, расточная головка позволяет разместить как один, так и сразу несколько режущих элементов, однако советуют прибегать к оптимальной конструкции с двумя радиально расположенными зубьями, так как это:

- Способствует уравновешиванию радиальной составляющей силы нарезки, что положительно сказывается на точности;

- Значительно сокращает поток идущей от инструмента вибрации;

- В принципе положительно сказывается на динамике процесса расточки.

При этом увеличение зубьев положительно на работе не скажется, так как это влечёт за собой усложнение всей конструкции, плюс, лишает возможности оператора за станком работать на больших скоростях (чревато появлением брака).

Крепление расточной головки осуществляется в шпинделе станка(на основном исполнительном органе фрезерного станка, то есть, по сути, вращающем валу, который передаёт усилие от двигателя станка), при этом корпус детали накрепко фиксируется при помощи гайки (или группы гаек, или с помощью микрометрических винтов).

Основными же компонентами конструкции такого оборудования являются следующие детали:

- Ступица – центральная часть оборудования с небольшим отверстием, которое необходимо для насадки на крутящий элемент. Место крепления данной детали – это хвостовик, описанный ниже, крепёж осуществляется через четыре винта, два из которых дополнительно соединяют пиноль;

- Пиноль, который закрепляет уже режущий элемент;

- Ползун, который представляет собой перемещающуюся деталь внутри пиноли по двум направляющим с помощью ходового винта.

С его помощью можно осуществлять регулировку положения режущего компонента относительно центра имеющегося отверстия;

С его помощью можно осуществлять регулировку положения режущего компонента относительно центра имеющегося отверстия; - Конусовидный хвостовик, точно соответствующий по размерам переднему отверстию шпинделя. Через данную деталь передаётся вращение инструменту.

Процесс работы с расточной головкой заключается в следующем:

- Хвостовик вставляется в шпиндель (в конусовидное отверстие), после чего затягивается винтом для обеспечения герметичности;

- После этого деталь накрепко должна быть установлена в тисках или каком-либо другом подобном оборудовании;

- Если необходимо расточить отверстие менее 40 мм, то регулировка положения режущего компонента осуществляется только с помощью ползуна;

- В случае расточки отверстия большего диаметра (до 85 мм) следует сначала повторить описанное в пункте выше, после чего ползун переместить в его начальное положение, ослабить крепящие винты и перевести пиноль в ступицу до упора.

Ниже представленно видео подготовки расточной головки к работе и непосредственное ее использование.

Виды расточных головок

Рассматриваемый металлообрабатывающий инструмент делится на два типа, которые отличаются видом подачи:

- Ручные.

- Автоматические.

Рассмотрим их подробнее.

Головки с ручной подачей

Данный тип использовался на самых первых расточных станках с простейшими системами числового программного управления. Они используются для получистовой обработки отверстий в металлических изделиях с диаметром от 10 до 630 мм. В современных условиях их активно используют в качестве инструмента для выполнения работ, к которым не предъявляют высоких требований по классу точности (до 0,04 мм).

В качестве материала изготовления используется высококачественная инструментальная сталь, которая подвергается высокотемпературной закалке и финишной обработке на шлифовальных станках.

Головки с автоматической подачей

Устройства с автоматической подачей отличаются универсальностью использования. Их применяют для последовательного выполнения следующих видов обработки:

Их применяют для последовательного выполнения следующих видов обработки:

- расточки;

- торцевания;

- точения.

И прочих работ, необходимость в которых может возникнуть в процессе обработки металлических изделий. Универсальная конструкция позволяет устанавливать их не только на фрезерные станки, но на горизонтально-расточное и координатно-расточное оборудование с числовым программным управлением.

В современной металлообрабатывающей промышленности автоматический инструмент играет важную роль, поскольку именно на использование подобного оборудования ориентированы новейшие станки.

Конструкция современных станков, например производства компании SORALUCE, предусматривает установку на одну единицу оборудования сразу нескольких головок. Многошпиндельная модульная система позволяет производить работы различного диаметра и глубины, что увеличивает производительность, исключая затраты времени на замену съемных режущих элементов.

По глубине воздействия выделяют две основные группы:

- Малоглубинные.

Используются на начальных этапах работы. Конструкция такого типа отличается простотой исполнения. Режимы использования отличаются скоростью подачи и максимальной глубиной воздействия. Независимо от режима и типа конструкции все головки имеют набор съемных режущих элементов, которые закрепляют специальными фиксаторами.

Используются на начальных этапах работы. Конструкция такого типа отличается простотой исполнения. Режимы использования отличаются скоростью подачи и максимальной глубиной воздействия. Независимо от режима и типа конструкции все головки имеют набор съемных режущих элементов, которые закрепляют специальными фиксаторами. - Большеглубинные. Данный тип предназначен для расточки отверстий в металле на большой глубине. По сравнению с малоглубинным инструментом конструкция более сложная за счет наличия механизма по удалению металлической стружки, образовывающейся в процессе эксплуатации. Побочные продукты обработки могут выводиться как внешним, так и внутренним способом. Имеется возможность установки съемных резцов.

Делительная и расточная головка для фрезерного станка

Делительная фрезерная головка является дополнительным оборудованием, которое расширяет возможности фрезерного станка в работах по металлу.

В первую очередь, фрезерная головка используется для производства различных инструментов — метчиков, зенкеров, разверток, фрез и т. д. Применяют ее, также при работе с профильными деталями машин — звездочки, зубчатые колеса.

д. Применяют ее, также при работе с профильными деталями машин — звездочки, зубчатые колеса.

Универсальная делительная головка

Использование такого устройства позволяет вырезать пазы и шлицы на отдельных поверхностях, обрабатывать торцы деталей, формировать грани у гаек и головок болтов, и многие другие технологические операции.

При выполнении работ на фрезерном станке вертикальной ориентации используется вертикальная фрезерная головка с вертикальным расположением шпинделя.

Виды делительных головок

Как дополнительное оборудование, для работ по металлу с профильными деталями, фрезерная головка может быть установлена на фрезерном станке любого типа (горизонтальном, вертикальном, универсальном).

Разделяются такие устройства по нескольким видам:

- простая;

- универсальная;

- оптическая.

Простая делительная головка

Применяется в случае, когда возникает необходимость деления окружности, по которой вращается обрабатываемая деталь. Такого типа приспособления имеют делительный диск (лимб), который закреплен на шпинделе самой головки и имеет отверстия или шлицевые деления, количеством 12, 24, 30, для фиксации защелки.

Такого типа приспособления имеют делительный диск (лимб), который закреплен на шпинделе самой головки и имеет отверстия или шлицевые деления, количеством 12, 24, 30, для фиксации защелки.

Простая делительная головка для фрезерного станка

Диски, которые имеют 12 отверстий (делений) позволяют разделить один оборот детали вокруг своей оси на 2, 3, 4, 6, 12 одинаковых частей. Наличие 24-х меток позволяет сделать такое же деление в следующем порядке — 2, 3, 4, 6, 12, 24 части. Диск, имеющий 30 отверстий, делит круг вращения детали на 2, 3, 5, 6, 15, 30 частей.

Изготовленные своими руками, под конкретные нужды в работе по металлу, диски могут иметь другие показатели по параметрам деления, в том числе и на неравные части.

В простой делительной головке шпиндель поворачивается с помощью червячной передачи. Червячное колесо, которое насажено на шпиндель, выполняет функции делительного диска с тремя рядами отверстий. При вращении рукоятки, которая находится на одном валу с червяком, происходит изменение положения шпинделя.

Использование червячной передачи позволяет получать плавное вращение, при котором задача попасть штифтом в нежное отверстие на диске значительно облегчается.

Такое устройство позволяет проводить деление, без каких либо дополнительных механизмов, простым поворотом диска. Этот метод деления называют непосредственным. Для выполнения более широких функций, простая головка может и не подойти, поэтому существует другой вариант — универсальный.

Резцы для расточных головок

Все резцы независимо от типа состоят из держателя, на который крепится режущий элемент. Держатель монтируют на штатное место рабочего оборудования.

Строение режущего элемента, который называют головкой, имеет свои особенности:

- Цельные головки изготавливают из высококачественной инструментальной или быстрорежущей стали. Такой тип конструкции не предусматривает деления на держатель и режущий элемент. Встречается очень редко ввиду высокой стоимости.

- Рабочая часть представляет собой припаянную пластину из высокопрочного сплава, в состав которого входят различные добавки, улучшающие качество материала.

Наиболее распространенный тип.

Наиболее распространенный тип. - Встречаются конструкции, в которых режущая пластина крепится к держателю механическим способом. Данный метод применяется для режущих частей из металлокерамических материалов.

Расточные головки различаются по способу применения:

- Для глухих отверстий.

- Для сквозных отверстий.

На приспособлениях для несквозных отверстий пластина имеет треугольную форму. Это очень удобно при выполнении расточных работ, которые начинают с центра отверстия. Чем длиннее держатель, тем больше диапазон действия инструмента.

Существуют и универсальные расточные резцы, на которых предусмотрена установка сменных пластин различных форм, что позволяет выполнять разнообразные работы одним и тем же держателем.

Хроники фрилансера

Хотелось доделать одну деталь, приобрел расточную головку, под конус км2 и 6ть мм резец. К большому сожалению как всегда продали немного поломанное -(зажимной винт для резца надо менять). Ну и не было квадратных ключей в комплекте, это я знал заранее. Цена была в 5-ть раз дешевле нового китайского изделия.

Ну и не было квадратных ключей в комплекте, это я знал заранее. Цена была в 5-ть раз дешевле нового китайского изделия.

Разобрал, смазал это дело внутри. почистил, собрал. Головка сделана хорошо, точность сборки замечательная. Но резец не зажимается нормально, поэтому работать пока не возможно. Виноват раздолбанный установочный болт. Проблема в том что резьба установочного винта там нестандартная M8*1.00*10мм. Просто так найти не получилось. Вероятно буду подрезать туда стандартный или вытачивать другой. Благо дело, после «Таврии» у меня остался набор «нестандартных» плашек.

«Проточил» пару резцов. Были они на 12мм изначально. На первый, при расточке, дал слишком большую нагрузку (1мм съем с радиуса — 1000 об/мин) и поломал. Второй сделал с выемкой. Державка из обычной стали. Непонятно зачем ее зачернили.

Вкратце — понравился инструмент, хорошо и плавно регулируется по диаметру. модно делать отверстия от 7 мм вроде как. Точно не замерял, но по дюралюминию — работать достаточно удобно и приятно.

Upd. Начал делать установочный винт М8*1.00. Цена на 5-ток таких винтов на ибее, если с доставкой — зашкаливает под 16-ть долларов. Если вам надо — следует искать по словосочетанию — M8 x 10mm Metric Fine Pitch 1.0 Socket Grub Screws. Конечно я не сделаю такой супер болт, но стоимость сделанного будет около 7-ми гриваков. И то потому, что взял в качестве заготовки болт от УСП12. Собственно другого ничего под руками не было. А хотелось попрочней. Болт, оказалось, не закален ни разу, проточился спокойно. Теперь осталось нарезать резьбу м8*1. Буду делать это плашкой, она хоть и нестандартная но явно — не 16 долларов стоит.

Вот проточено уже, под диаметр 8,0 мм. Кстати, наконец, после лекций Леонтьева, дошло что станок снимает с диаметра. Все никак не мог понять.

Кстати, — очень тяжко дается отрезание таких заготовок. Станок «не тянет». Наверное надо будет просто отрезным диском резать, он в проксоне очень неплохо работает.

Upd. Вероятно было правильное настроение, нашел и плашку м8*1 и нарезал нормально. Резьбу делал зажимая плашку между головкой токарника и разведенным патроном в задней бабке. Получилось достаточно неплохо. Честно говоря не знаю как иначе так же точно ее нарезать, не меняя шестерни в гитаре (пока ниразу не менял). В итоге имею рабочую расточную головку.

Резьбу делал зажимая плашку между головкой токарника и разведенным патроном в задней бабке. Получилось достаточно неплохо. Честно говоря не знаю как иначе так же точно ее нарезать, не меняя шестерни в гитаре (пока ниразу не менял). В итоге имею рабочую расточную головку.

Слева — сделанный винт, справа тот что был в комплекте с головкой. Сделал под простой прямой шлиц, совершенно не представляю как можно сделать квадратное отверстие 5*5 мм. Наверное как-то выдолбить.

Новый винт в расточной головке.

Вид сверху, немного больше выступает хотя это дело поправимое, вприципе. Будет мешать — сделаю второй вариант, покороче. Кусок УСП12-го винта еще остался.

Вот такие дела, остается сделать или купить парочку ключей-квадратов 4*4, для перемещения и фиксации головки.

Upd. Кроме того пришлось немного укоротить держатель, сначала на заточном, потом зажал в токарном и

снял пару миллиметров, потом промыл дыру спиртом, смазал.

Оказалось, что максимальное отверстие обработки у головки — 30,5мм. Прямо скажем немного. Хотелось бы раза в два больше.

Прямо скажем немного. Хотелось бы раза в два больше.

Качество обработки поверхности — отличное. Особенно большого отверстий. На меньших, очевидно надо повышать скорость вращения на чистовых проходах, или скорость подачи. Головка регулируется в сотых миллиметра по диаметру съема.

Вероятно можно также проточить и держатель со смещением до 6-ти мм, что даст дополнительные 6мм к диаметру съема, но под рукой не было 4-х кулачковой токарной головки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Правила выбора расточной головки

Прежде всего необходимо определиться с назначением инструмента. Для расточных работ чернового типа используют устройства с двумя лезвиями при условии наличия механизма регулировки припуска. Финишную обработку выполняют одним режущим элементом, что позволяет добиться высокой точности работ.

Важнейшими характеристиками рассматриваемого инструмента являются:

- Рабочий ход ползуна.

- Максимальное количество оборотов.

- Скорость подачи.

Для начинающих токарей рекомендуем использовать продукцию фирмы Sandvik Coromant. Их головки просты в эксплуатации, что позволяет быстро освоить необходимые навыки.

Расточные головки – не самый популярный инструмент, хотя роль данных приспособлений в области металлообработки сложно переоценить. А вы сталкивались с расточными работами? Операции выполнялись на станках с ЧПУ или нет? Опишите ваши впечатления в комментариях.

Принцип работы

Диаметр отверстия, получаемый сверлением, ограничен. Для его увеличения делается расточка.

В шпинделе крепится расточная головка. Резец вставляется в паз ползуна, режущая кромка выставляется по оси вращения. Ходовым винтом инструмент подводится на нужный размер – отверстие плюс глубина резания.

При вращении шпинделя закрепленная на столе деталь движется в сторону станины. Вращающийся по кругу резец обрабатывает отверстие на заданный размер. Затем ползун смещается наружу, и так за каждый проход снимается стружка, увеличивается размер внутренней полости.

Расточка отверстий малого диаметра выполняется торцевыми резцами с длинным стеблем-оправкой. Он вставляется в торец ползуна. Расточка до нужного размера обеспечивается сменой резцов с разной величиной головки. Такие инструменты продаются комплектами с указанием минимального и максимального диаметра.

Растачиваемые отверстия делятся:

Их растачивают одним типом головки, меняют только резцы. Для сквозного устанавливают обычные проходные. Дно глухих полостей зачищают торцевыми с 2 режущими кромками.

По механизму работы и настройки расточные головки делят:

- с ручной подачей;

- автоматические.

Каждый вид имеет свои преимущества.

С ручной подачей

Станочник перемещает салазки с закрепленным в нем резцом вручную, проворачивая ходовой винт ключом. В простых приспособлениях после каждого прохода отпускаются винты, подвигается резец на глубину реза, и снова затягивается крепеж.

Такие приспособления можно сделать самостоятельно. Они жесткие, простые, способны снять за один проход толстый слой металла. Поймать размер с припуском 0,005 мм головкой с ручной подачей сложно. Расточными головками с ручной подачей изготавливают только отверстия с ровными поверхностями одного размера.

Они жесткие, простые, способны снять за один проход толстый слой металла. Поймать размер с припуском 0,005 мм головкой с ручной подачей сложно. Расточными головками с ручной подачей изготавливают только отверстия с ровными поверхностями одного размера.

С автоматической радиальной подачей

Автоматическая подача осуществляется за счет специальной муфты, передающей при включении вращение со шпинделя на ходовой винт. Это позволяет менять положение резца на любом участке по длине отверстия и выполнять канавки, конусы, фигурные вырезы.

Приспособления с автоматической радиальной подачей ползуна – резца, менее жесткие. Они снимают за один проход не более 0,02 мм металла. Точность настройки высокая, до 0,002 мм.

Оснастка для фрезерных станков – общая информация

Сложно ли обучаться работе на фрезерном станке? Скорее всего, сложно. Однако изучить основные приемы на таком оборудовании, будет гораздо проще, если вы сможете ознакомиться с основными комплектующими и принадлежностями, которые вам необходимы для работы. В данном материале речь пойдет про то, какая существует оснастка для фрезерных станков.

В данном материале речь пойдет про то, какая существует оснастка для фрезерных станков.

Стоит отметить, что к оснастке относят такие виды приспособлений как фрезы, патроны и оправки. Без использования таких комплектующих, даже самый современный фрезерный станок представляет собой лишь груду металла. Использование вышеназванных приспособлений позволяет осуществить производство даже самой сложной детали.

Виды

комплектующих для фрезерных станков.Безусловно, самым главным приспособлением в работе фрезерного станка, является фреза. Такая деталь представляет собой тело вращения, оснащенное зубьями. В зависимости от геометрии режущего инструмента, зависит и форма поверхности, которая получается после обработки. Используя в работе различные комбинации, существует возможность осуществить производство детали, имеющей прямую, фасонную или цилиндрическую форму.

Оснастка, предназначенная для крепления инструментов.

Оснастка различается между собой по материалу изготовления. Те виды оснасток, которые используются в процессе обработки деревянных изделий, невозможно использовать для обработки металла.

Те виды оснасток, которые используются в процессе обработки деревянных изделий, невозможно использовать для обработки металла.

По способу крепления, оснастка делится на два типа – насадную и концевую. В насадной насадке инструмент надевают на шпиндель при помощи оправки. В свою очередь, в концевой насадке инструмент зажимается при помощи патрона, а также цанги. Отметим, что оправки также разделены на два типа. Центровые виды оправок могут иметь конический хвостик. Размер таких элементов соответствует размеру шпинделя. На оправки данного типа можно закреплять два режущих инструмента. В результате, производственный процесс становится более эффективным. Концевые фрезы конического типа закрепляются в шпинделе и затягиваются винтом. В том случае, если размер хвостика режущего инструмента не подходит под размеры шпинделя, то используются переходные втулки. Для использования концевой фрезы цилиндрической формы, требуется применить специальный патрон, имеющий цангу. На сегодняшний день, все вышеперечисленные комплектующие, а также инструменты можно купить в компании Балтексим.

Посетив сайт компании Балтексим, каждый человек имеет возможность ознакомиться со всеми видами оснасток предлагаемых компанией. Отметим, что купить комплектующие для фрезерного станка достаточно просто. Для этого вам необходимо связаться с одним из менеджеров компании и обсудить основные нюансы совершения покупки. В случае необходимости, наш сотрудник сможет предоставить бесплатную консультацию по поводу товаров данного типа, представленных в каталоге компании. Отметим, что такой расходный материал для фрезерных станков отличается высоким качеством и надежностью. Среди прочих преимуществ, продаваемых комплектующих, можно выделить:

- доступную стоимость;

- предоставление гарантии на товар;

- долговечность эксплуатации.

Благодаря тому, что мы стремимся работать на результат, совершить такую покупку можно в кратчайшие сроки. Если вы впервые покупаете комплектующие, то нами могут быть даны рекомендации по поводу выбора того или иного товара, соответствующего техническим особенностям выбранного оборудования. Совершив покупку у нас, вы останетесь ей довольны и вполне возможно, обратитесь в компанию Балтексим и в дальнейшем будущем.

Совершив покупку у нас, вы останетесь ей довольны и вполне возможно, обратитесь в компанию Балтексим и в дальнейшем будущем.

Опубликовано: , Обновлено:

Головки расточные концевые – Энциклопедия по машиностроению XXL

Головки расточные концевые ГОСТ [c.749]В табл. 2 даны основные размеры борштанг, на которых можно укреплять призматические резцы, плавающие развертки, разъемные расточные блоки и насадные расточные головки. Размеры концевых двухрезцовых расточных головок приведены в табл. 3. Резцы могут быть выставлены для обработки с разделением снимаемого припуска между резцами или для обработки двухрезцовым инструментом с установкой резцов на один диаметр. Разъемные блоки (табл. 4) применяют для обработки соосных отверстий.

[c.401]

Разъемные блоки (табл. 4) применяют для обработки соосных отверстий.

[c.401]

Расточные головки и патроны двухрезцовые расточные головки, насадные головки для концевых оправок и борштанг, различный инструмент с радиальной подачей резца. [c.52]

Зенкеры диаметром 10 – 20 мм головки расточные двухлезвийные 80 – 250 мм и оправки однолезвийные диаметром 30 – 180 мм фрезы концевые диаметром 40 мм [c.468]

Для обработки отверстий резцами, расточными пластинами и головками на расточных станках применяют борштанги и концевые (консольные) оправки. [c.308]

Для более точного отсчета перемещения стола станка в поперечном и продольном направлениях и шпиндельной головки по вертикали применяют второй способ. Расточный станок оборудуют неподвижными и подвижными упорами с индикаторами, лотками для штихмасов и набором постоянных штихмасов. На фиг 125,в приведено такое индикаторное устройство. Здесь 1 — зажим 2 — концевой калибр 3 — пружинные прихваты 4 — микрометрический штихмас 5 — указатель для линейки 6 — индикатор 7 — шпиндельная бабка. [c.287]

[c.287]

На расточных станках можно производить разнохарактерные работы сверление и рассверливание отверстий сверлами зенкерование рассверленных или литых отверстий растачивание обыч- йое и алмазное гладких и ступенчатых отверстий последующее развертывание рассверленных, зенкерованных или расточенных отверстий подрезание торцов токарными и пластинчатыми резцами, фрезерными головками с помощью радиального суппорта, установленного на шпиндель растачивание и обтачивание поверхностей с помощью планшайбы нарезание резьбы метчиками и резцами фрезерование пазов концевыми и дисковыми фрезами, а также фрезерование фасонных поверхностей набором фрез. [c.52]

Вспомогательные инструменты, применяемые при работе на горизонтально-расточных станках, условно можно разделить на три группы консольные или концевые инструменты, двухопорные, расточные головки и патроны. [c.46]

Концевые двухрезцовые расточные головки (табл. 58) применяют для обработки отверстий диаметром 85—300 мм. [c.54]

[c.54]

Двухрезцовый инструмент применяется двух типов концевые, или насадные, головки с креплением в конусе шпинделя разъемные блоки и расточные головки с креплением на борштанге и опорой в задней стойке. [c.56]

Рис. 3.34 (продолжение) с диапазоном зажима 20-40 мм 5 – втулка переходная для концевых фрез 6 – патрон цанговый с диапазоном зажима 5-20 мм 7 – втулка переходная для инструмента с конусом Морзе с лапкой 8 – втулка переходная с конусом Морзе с резьбовым отверстием 9 – державка для регулируемых патронов, втулок и оправок 10 – оправка расточная для чернового растачивания отверстий II – оправка расточная для чистового растачивания 12 – оправка сборная для чистового растачивания 13 – оправка для подрезных пластин 14 – головка расточная двухзубая 15 – головка расточная универсальная 16 – патрон регулируемый цанговый с диапазоном зажима 5-25 мм 17 – втулка регулируемая с внутренним конусом Морзе 18 – втулка регулируемая длинная с внутренним конусом Морзе 19 – оправка регулируемая для насадных зенкеров и развёрток 20 – патрон регулируемый резьбонарезной 21 – оправка регулируемая для чернового растачивания 22 – оправка регулируемая расточная двухзубая 23 – оправка регулируемая для крепления пластин первых сверл 24 – оправка регулируемая для дисковых фрез 25 – патрон расточной регулируемый 26 – патрон сверлильный трехкулачковый с конусом Морзе 27 – патрон резьбонарезной с конусом Морзе 28 – патрон расточной с конусом Морзе 29 – оправка для насадных зенкеров и разверток с конусом Морзе [c.

601]

601]Фрезерование на расточных станках выполняется довольно часто. Наружные плоскости, расположенные перпендикулярно к оси шпинделя, обрабатываются торцовой фрезой. Фрезерование плоскостей, расположенных параллельно оси шпинделя, выполняется крупными концевыми спиральными фрезами или торцовой фрезой при помощи угловой фрезерной головки. Концевые фрезы для уменьшения длины оправки выбираются несколько большего диаметра, чем шпиндель станка. При этом длина фрезы не должна превышать 2—2,5 диаметра из-за отжима шпинделя при фрезеровании. Концевые спиральные фрезы изготовляются с зубом, наплавленным быстрорежущей сталью для черновых проходов чгще применяются наборы спиральных фрез со вставными ножами. Фрезерование угловой головкой более производительно, но не всегда может быть применено из-за радиусов, остающихся после фрезерования в начале и в конце прохода и подлежащих доделке на других станках. [c.355]

| Рис. 156. Расточные головки а – двухрезцовая концевая б – насадная в – разъемная г – для упоров, применяемая при подфезке торцов и расточке выточек д – разъемная расточная с двумя резцами для установки на борштанге |

Для консольной расточки применяются двухрезцовые концевые расточные головки, закрепляемые в шпинделе стайка (фиг. 50). Закрепляемые в них резцы по конструкции и размерам соответствуют резцам /ля разъемных блоков (см. табл. 61). Основные размеры концевых расточных голо-В015. приведены в табл. 62.

[c.146]

Для консольной расточки применяются двухрезцовые концевые расточные головки, закрепляемые в шпинделе стайка (фиг. 50). Закрепляемые в них резцы по конструкции и размерам соответствуют резцам /ля разъемных блоков (см. табл. 61). Основные размеры концевых расточных голо-В015. приведены в табл. 62.

[c.146]Фрезы. Наряду с чисто расточными работами на расточных станках широко практикуется фрезерование деталей фрезами и фрезерными головками. Концевые, цилиндрические и торцовые фрезы с крупными и нормальнььми зубьями применяются для обработки пазов. В большинстве случаев — это инструменты, изготовленные из быстрорежущей стали. В последнее время стали широко использоваться фрезы с напаянными винтовыми твердосплавными пластинками. Особенно хорошие результаты дает применение фрез с углом подъема винтовых канавок, увеличенным до 45° (фиг. 55). [c.120]

Ф резерование плоскостей, пазов и канавок на расточных станках— довольно распространенные операции. Наружные плоскости, расположенные перпендикулярно к оси шпинделя, обраба -тываются на таких станках торцовыми фрезами или фрезерными головками. Фрезерование же поверхностей, параллельных оси шпинделя, производится крупнозубыми концевыми фрезами с винтовыми канавками или фрезерными головками.

[c.205]

Наружные плоскости, расположенные перпендикулярно к оси шпинделя, обраба -тываются на таких станках торцовыми фрезами или фрезерными головками. Фрезерование же поверхностей, параллельных оси шпинделя, производится крупнозубыми концевыми фрезами с винтовыми канавками или фрезерными головками.

[c.205]

Непосредственно в хвостовики или через переходники и, тинители с помощью резьбового соединения могут устанавливаться расточные головки 7 н 8 с микрометрическим регулированием расточные патроны 12 цанговые патроны с разрезными цангами 13 патроны для концевых фрез larkson 14 [c.262]

Циклы растачивания

Код G85 вызывает стандартный цикл растачивания. Операция растачивания применяется для получения отверстий высокой точности с хорошей чистотой поверхности. В качестве инструмента используется расточной патрон с настроенным на определенный радиус резцом. Формат для цикла G85 похож на формат цикла сверления:

В качестве инструмента используется расточной патрон с настроенным на определенный радиус резцом. Формат для цикла G85 похож на формат цикла сверления:

G98 G85 Х10.0 Y10.0 Z-10.0 R10.0 F30

Цикл G85 выполняет перемещение расточного резца до дна отверстия на рабочей подаче с вращением шпинделя. Когда резец достигает дна, инструмент выводится из отверстия также на рабочей подаче.

Рис. 8.7. Процесс растачивания цилиндрического отверстия

Существует множество разновидностей цикла растачивания, которые отличаются друг от друга поведением при выводе инструмента из обработанного отверстия. В табл. 8.3 приведены наиболее распространенные расточные циклы.

Таблица 8.3. Расточные циклы

| Цикл растачивания | Описание цикла |

|---|---|

| G76 | При достижении дна отверстия расточной резец ориентируется определенным образом, и сдвигается от боковой поверхности (стенки) отверстия и выводится на ускоренной подаче. Для правильной работы с этим циклом необходимо правильно сориентировать инструмент при настройке и установке, иначе можно сломать инструмент или испортить деталь Для правильной работы с этим циклом необходимо правильно сориентировать инструмент при настройке и установке, иначе можно сломать инструмент или испортить деталь |

| G85 | Стандартный расточной цикл. Инструмент вводится в отверстие на рабочей подаче. При достижении заданной координаты инструмент выводится из отверстия на рабочей подаче |

| G86 | При достижении дна отверстия шпиндель прекращает вращаться и выводится из отверстия на ускоренной подаче. На боковой поверхности (стенке) отверстия, скорее всего, останется вертикальная риска |

| G87 | Поведение цикла может быть различным. У одних станков этот цикл выполняет растачивание за несколько рабочих операций, аналогично циклу прерывистого сверления. У других станков шпиндель останавливается на дне отверстия и выводится из него вручную. На большинстве современных ОЦ является циклом обратного растачивания |

| G88 | Аналогично G87. На дне отверстия можно задать время выдержки |

| G89 | Аналогично G85. На дне отверстия можно задать время выдержки На дне отверстия можно задать время выдержки |

кулачки расточных фрез (кулачки вертикальных токарных патронов) – патроны и кулачки

1. Наши кулачки расточных фрез полностью изготавливаются по индивидуальному заказу для использования на вертикальных токарных станках, тяжелых горизонтальных токарных станках, станках для глубокого сверления, вальцешлифовальных станках, сварочных позиционерах и т. Д. Эти кулачки расточных станков зажимают тяжелые и огромные заготовки, прикрепленные болтами к зажимным патронам, имеющим параллельную T -пазы и радиальные Т-образные пазы. Обычно один набор губок для расточных фрез включает 4 или 8 губок, но на самом деле вы можете запросить любое количество губок для расточных фрез в одном наборе в соответствии с требованиями приложения;

2.Эти губки для расточных фрез зажимают очень большие и тяжелые заготовки на вертикально-расточных или горизонтальных токарных станках. В некоторых случаях заводской вес достигает сотен тонн. Иногда устройства для увеличения зажимного усилия, такие как винты для увеличения зажимного усилия или рычажные зубчатые передачи, устанавливаются на губки расточного станка, чтобы один оператор мог эффективно приложить усилия зажима, достаточные для закрепления тяжелых работ;

В некоторых случаях заводской вес достигает сотен тонн. Иногда устройства для увеличения зажимного усилия, такие как винты для увеличения зажимного усилия или рычажные зубчатые передачи, устанавливаются на губки расточного станка, чтобы один оператор мог эффективно приложить усилия зажима, достаточные для закрепления тяжелых работ;

3. Для любых размеров губок бурильных фрез, цельные и двухкомпонентные строительные губки могут быть изготовлены на заказ в соответствии с вашими конкретными требованиями.В случае конструкции, состоящей из двух частей, губки расточного станка могут также иметь губки с мягким верхом, а также губки с твердым верхом, поэтому его можно использовать как для черновой, так и для тонкой обработки;

4. Основание кулачков расточного стана изготовлено из цельной литой стали, а верхние кулачки с закаленными и шлифованными зубцами из кованной легированной стали, полностью закалены до твердости HRC 45 – 48. По сравнению с закаленными верхними кулачками, закалены закалкой. верхние кулачки имеют гораздо большую глубину закалки, что позволяет очень долго изнашиваться при зажимных работах;

верхние кулачки имеют гораздо большую глубину закалки, что позволяет очень долго изнашиваться при зажимных работах;

5.Закаленные и отшлифованные верхние поверхности верхних кулачков позволяют точно позиционировать заготовки. Могут поставляться мягкие губки для случаев зажима заготовок при тонкой обработке;

6. Стандартные размеры наших кулачков расточного станка: 8 “X6”, 10 “X7”, 12 “X7”, 14 “X7”, 14 “X9”, до 600 мм X 320 мм (длина основания X по оси отверстий для болтов расстояние) или на заказ в зависимости от размера патрона, на котором будут устанавливаться губки расточной фрезы. Также доступны кулачки расточной фрезы, которые крепятся болтами к одинарным радиальным Т-образным пазам на патронах, с отверстиями для болтов на каждом конце основания кулачков.Иногда такие челюсти расточного станка используются как опора на сварочных позиционерах;

7. Подъем резьбовых отверстий в верхней части основания челюсти для подъема с помощью рым-болтов для безопасного и легкого обращения с челюстями расточной фрезы;

8. Каждый комплект губок расточного станка включает любое количество комплектов губок расточного станка по запросу. Наряду с губками для расточной фрезы могут быть предложены такие аксессуары, как Т-образные болты и гайки, поперечные шпонки с защитой от толчков;

Каждый комплект губок расточного станка включает любое количество комплектов губок расточного станка по запросу. Наряду с губками для расточной фрезы могут быть предложены такие аксессуары, как Т-образные болты и гайки, поперечные шпонки с защитой от толчков;

9.Для эффективного увеличения зажимного усилия каждой челюсти расточной фрезы можно выбрать комплект шестерен, увеличивающий зажимное усилие, и винтовые штоки, увеличивающие зажимное усилие, для установки на челюсти расточного станка.

8 “x6” из двух частей b кулачки для кольцевых фрез, поставленные французскому заказчику, который занимается производством клапанов.

600×230 мм Губки для расточных фрез, поставлены заказчику из США, который является крупным производителем горного оборудования.Этот набор кулачков расточного станка был установлен на вертикальном токарном станке с диаметром поворота 8000 мм.

450×240 мм кулачки расточного станка, поставленные заказчику в сфере производства ядерного оборудования, Длина основания кулачка 450 мм, расстояние между осевыми линиями болтовых отверстий 240 мм (т. е. расстояние между двумя соседними Т-образными пазами, параллельными друг другу на патроне машина). Этот набор губок для расточных фрез был установлен на сверхмощный горизонтальный токарно-расточной станок с ЧПУ с поворотом 2500 мм и диаметром 18000 мм.До н.э., они зажимали детали до 120 тонн. Зубчатые передачи, прикрепленные болтами к основанию челюстей, эффективно увеличивают зажимные усилия челюстей расточных фрез, так что один оператор может приводить в движение винтовые штоки челюстей для приложения достаточного зажимного усилия к огромным и тяжелым заготовкам.

е. расстояние между двумя соседними Т-образными пазами, параллельными друг другу на патроне машина). Этот набор губок для расточных фрез был установлен на сверхмощный горизонтальный токарно-расточной станок с ЧПУ с поворотом 2500 мм и диаметром 18000 мм.До н.э., они зажимали детали до 120 тонн. Зубчатые передачи, прикрепленные болтами к основанию челюстей, эффективно увеличивают зажимные усилия челюстей расточных фрез, так что один оператор может приводить в движение винтовые штоки челюстей для приложения достаточного зажимного усилия к огромным и тяжелым заготовкам.

Двухкомпонентные кулачки для расточных фрез 225 x 125 мм, поставленные заказчику из США, который использовал их на своем вертикальном токарном станке с ЧПУ Youji.

Двухкомпонентные губки 300×180 мм для расточных фрез для польского заказчика.Этот набор губок используется на вертикально-расточном станке Tos с патроном 4000 мм. Набор мягких губок для зажимных работ при тонкой обработке поставлялся с этим набором двухкомпонентных губок для расточных фрез.

Набор мягких губок для зажимных работ при тонкой обработке поставлялся с этим набором двухкомпонентных губок для расточных фрез.

| Для серьезных фрезерных работ фрезерные патроны Glacern в пять раз превосходят традиционные цанговые патроны и обладают невероятной прочностью и высокой точностью.

Благодаря нашей уникальной конструкции, снижающей вибрацию, этот инструмент идеально подходит для черновой, чистовой и даже твердой фрезерования.Встроенные игольчатые подшипники обеспечивают до 140% больше

опорная поверхность по сравнению с традиционными конструкциями и обеспечивает надежный зажим без деформации даже при тяжелом фрезеровании. Наши патроны проходят криогенную обработку при минусовых температурах

что предотвращает деформацию со временем. Никелированная и закаленная до 55 HRC. Конус и критические поверхности отшлифованы с точностью до TIR менее 0,0002 дюйма с концентричностью 0,00015 на отверстии цанги. Держатели MC75 имеют 0.Максимальная нагрузка 750 дюймов, поставляется с гаечным ключом в комплекте и совместим со следующими понижающими цангами:

MC125 держатели имеют максимальную нагрузку 1,250 дюйма, поставляются с гаечным ключом в комплекте и совместимы со следующими понижающими цангами:

Характеристики

|

Смещенная расточная головка – производственные процессы 4-5

После центрирования заготовки на поворотном столе поверните шпиндель вручную так, чтобы кончик индикатора прошел по внутренней части отверстия. Отрегулируйте положение фрезерного стола по мере необходимости до тех пор, пока не будет замечено отклонение иглы.

Как отцентрировать шпиндель над центром поворотного стола.Вот некоторые из используемых методов.

Выполните следующую процедуру: