Расход электродов на тонну металла

- Расход электродов

- Расход при сварке труб

- Расход электродов на 1 кг металла

- Расход электродов при сварке вельдолетов

Рассчитывать необходимое количество электродов необходимо еще на первоначальном этапе, когда вы только думаете проводить сварочные работы. Чтобы как можно точнее рассчитать расход электродов. Особенно важно знать, сколько пойдет электродов, когда вы планируете варить большой объем металлических конструкций.

Если вы произведете все расчеты правильно, то сварочный процесс будет протекать по задуманному плану и вам хватит электродов, чтобы закончить работу. Нормой расхода электродов считается максимальная величина абсолютного расхода сварочного материала.

Для того чтобы рассчитать расход электродов при сваривании, есть много методов. К примеру, в некоторых странах используется метод, где определяется расход с помощью массы металла. По этой причине килограммы становятся единицей измерения.

Чтобы вычислить массу металла, нужно умножить площадь поперечного сечения свариваемого металла с плотностью и длиной шва. Когда рассчитываете коэффициент расхода электродов, учитывайте, что разбрызгивание металла, угар и длина огарка тоже влияют на расход электродов.

Если вам сложно рассчитать все на теории, то можете сразу перейти к практике. Для этого сделайте некоторые сварочные работы, определите длину шва и рассчитайте нужно количество электродов.

Ниже приведены коэффициенты электродов в соотношении к маркам электродов:

- 2 группа – К(расх.) = 1.5 – марки электродов: ОЗЛ-Э6, ОЗЛ-5, ЦТ-28, ОЗЛ-25Б;

- 3 группа – К(расх.) = 1.6 – марки электродов: ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21;

- 4 группа – К(расх.) = 1.7 – марки электродов: ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9;

- 5 группа – К(расх.

) = 1.8 – марки электродов: ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13;

) = 1.8 – марки электродов: ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13; - 6 группа – К(расх.) = 1.9 – марки электродов: АНЖР-2, ОЗЛ-28, ОЗЛ-27;

Теперь, чтобы вам было более понятно, давайте проведем расчеты. Допустим, мы наплавили 5 килограммов металла с помощью электродов ОЗЛ-8. Мы сварили много металла, потом посчитали сечение шва, умножили его на длину швов и умножили на густоту. В результате у нас получилось 5 кг.

Теперь мы умножаем массу наплавленного металла (5) на коэффициент. Для наших электродов он составляет 1.6. Итак, 5 х 1.6 = 8. Получается, чтобы наплавить 5 кг металла нам необходимо приблизительно 8 кг электродов ОЗЛ-8.

Когда проводите расчеты, помните, что нужно быть точным, потому как даже небольшая погрешность может завысить ваши расходы на покупку электродов или, наоборот, вам может не хватить того количества, которое вы уже приобрели.

К примеру, чтобы наплавить тонну металла, нам нужно рассчитать количество электродов. Считаем: 1000 х 1. 6 = 1 600 кг электродов ОЗЛ-8.

6 = 1 600 кг электродов ОЗЛ-8.

Электроды для сварки коррозионно-стойких сплавов

Хранение электродов

Как рассчитать расход электродов на 1 тонну металлоконструкций: формула, алгоритм, особенности

Время на чтение: 3 мин

921

Эффективность работы сварщика зависит не только от правильного подбора расходников, но и от расчета необходимого их количества.

Просчитывается это с учетом модели самих сварочных стержней, а также с учетом свойств свариваемого металла.

Мы подскажем вам, как правильно вычислить нужное количество расходных материалов для сварочных работ и предоставим нужные для этого формулы и таблицы.

Содержание статьиПоказать

От чего зависит расход материалов

Факторов, влияющих на расход электродов для дуговой сварки – множество, вплоть до усталости сварщика. Основные факторы – используемое оборудование, толщина свариваемых деталей, марка и диаметр сварочного стержня, режим сварки.

Основные факторы – используемое оборудование, толщина свариваемых деталей, марка и диаметр сварочного стержня, режим сварки.

Многое, конечно, зависит и от профессиональной подготовки сварщика.

Очень важно подобрать правильную марку электрода, в зависимости от типа и толщины свариваемого металла, и правильно выставить параметры сварки на аппарате.

Для точного просчета необходимого количества расходников надо знать некоторые детали. Необходимо предварительно просчитать массу наплавленного металла. Обычно это не более 2% от общей массы детали.

Рассчитывается расход электродов по формуле, мы предоставим ее вам дальше. Также необходимо измерить параметры шва (длину, ширину и необходимое их количество).

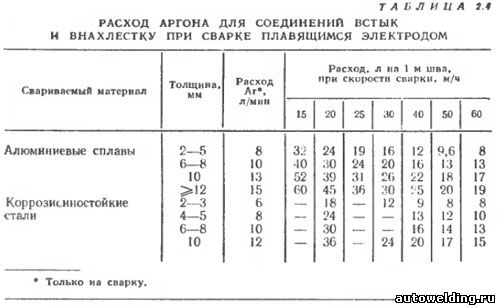

Под рукой необходимо иметь информацию о нормах расходования, которая показывает, сколько металла будет наплавлено на один метр шва.

Эта информация содержится в нормативных документах в табличной форме. Данные эти отличаются в зависимости от марки электрода.

Рассчитываются они двумя методами – физическим и теоретическим.

Затем результаты сравниваются, и вычисляется погрешность. Об этом мы также расскажем далее.

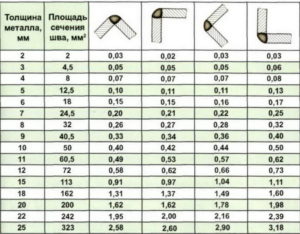

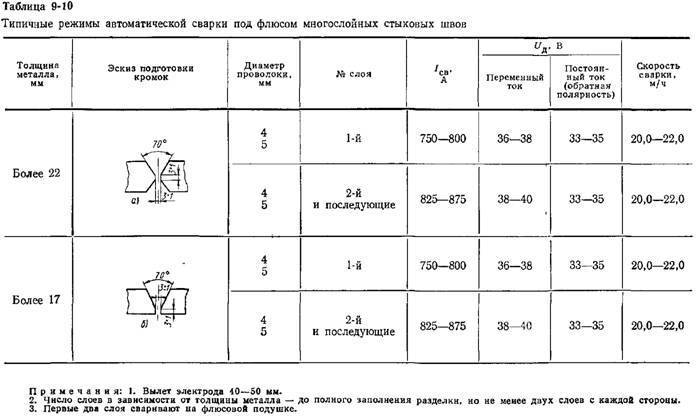

Еще один фактор, влияющий на расходование сварочных стержней – тип шва, от него зависит масса наплавленного металла. Вот таблица основных параметров:

Рассчитываем расход электродов

Вот формула для расчета расхода электродов при сварке различных деталей, в частности, труб:

Н=М x К, где М – общая масса металла, а К – коэффициент, который мы можем найти в справочных таблицах, таких как эта.

Начинаем мы всегда с расчета массы металла. Здесь мы можем обойтись без нормативных источников, достаточно знать параметры шва и проволоки.

Замеряем шов и считаем, используя формулу G = F x L x M. Здесь F – общая площадь поперечного сечения, L – длина шва, М – масса проволоки.

Используя две эти формулы, мы можем достаточно точно вычислить необходимое количество электродов на одну тонну металла. Из-за того, что погрешность существует при любом расчете, рекомендуется сделать пробный замер, наложив шов на тестовый образец.

Из-за того, что погрешность существует при любом расчете, рекомендуется сделать пробный замер, наложив шов на тестовый образец.

По мере приобретения необходимого опыта, ваши замеры будут все точнее и точнее. Представляем вашему вниманию таблицы с нормами расходования электродов для одного метра шва и одного стыка трубы.

Экономим расходники

Опытные сварщики знакомы с секретами, которые позволяют сократить расход электродов. Здесь важно, чтобы наша экономия никак не повлияла на качество работы.

Вот эти советы профессионалов:

- Использование полуавтоматического сварочного оборудования позволяет снизить расходование электродов на 5-10 % в сравнении с методом ручной сварки;

- Правильно выставленный на аппарате режим сварки также поможет нам контролировать расходование материалов. Установленные вами параметры, такие как сила тока и напряжение, должны соответствовать типу электродов и толщине свариваемого металла. Не превышайте необходимые значения, особенно, если вы используете тонкие стержни, это заметно увеличит их расход.

Не забывайте проверять настройки аппарата при смене электродов.

Не забывайте проверять настройки аппарата при смене электродов. - Необходимо научиться правильно выбирать положение для сваривания. Это умение приходит с опытом, а для новичков есть достаточное количество справочного материала.

Эти советы помогут вам снизить расход материалов, не рискуя при этом ухудшить результат работы. Результат будет зависеть от вашего опыта, а не от количества используемых расходных материалов.

Особенности сваривания различных деталей

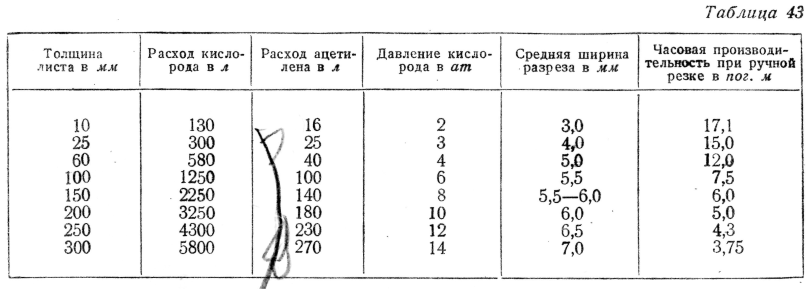

Еще одна характеристика свариваемых деталей, способная повлиять на расход – их форма. Нормы для деталей специфической формы, например труб, отличаются от норм для сваривания обычных листов металла.

Полную информацию о таких нормах необходимо искать в нормативных документах. Их надо обязательно изучить, чтобы иметь представление об общих отличиях.

Не всегда удается выполнить нормы расхода, зачастую условия, в которых производятся сварочные работы, не позволяют выполнить все нормативные условия, но необходимо стараться максимально приблизиться к необходимым показателям.

В заключение

Мы рассказали вам основные правила расчета, теперь дело за вами. Обязательно изучите все необходимые нормативные документы, несмотря на их большое количество, это будет вам полезно. Новичкам советуем поискать в сети справочные материалы.

Также в интернете вы можете найти калькулятор расчета расхода электродов. На начальном этапе он может быть вам очень полезен.

В дальнейшем вы научитесь делать необходимые вычисления самостоятельно. Желаем вам успехов в работе!

Марки графитовых электродов, потребление и применение

Автор: Alex 29 октября 2021 г.

Электроды графитированные марки РП – обычная мощность.

л.с. — высокая мощность.

HD — высокая плотность.

UHP — сверхвысокая мощность.

SHP – сверхвысокая мощность.

Графитовый электрод является очень важным проводящим материалом в сталеплавильном производстве с электродуговой печью (ЭДП), с низким удельным сопротивлением, а также выдерживает высокую температуру ЭДП, поскольку температура плавления графита составляет около 3900 ℃, а стальной лом 1700 ℃, а температура в ЭДП выше 3000 ℃. Таким образом, графитовые электроды в настоящее время являются наиболее подходящими электродами в электродуговой печи. Основным сырьем для графитового электрода являются нефтяной кокс и игольчатый кокс, пропитка пеком с помощью более десяти процессов и графитизация при 2800 ~ 3000 ℃ могут соответствовать техническим характеристикам стандарта использования в ЭДП.

Расход графитированных электродов

Потребление графитированных электродов связано с использованием стали в ЭДП и качеством графитированных электродов. Обычно на выплавку одной тонны стали расходуется 2 кг графитовых электродов, что составляет небольшую долю затрат на производство стали. При всех одинаковых условиях, чем больше ток разряда при выплавке стали, тем больше расход графитового электрода.

При всех одинаковых условиях, чем больше ток разряда при выплавке стали, тем больше расход графитового электрода. Для расчета конечного и бокового расхода графитового электрода используется следующая формула:

Нормальный расход графитированных электродов: CE=Cγ+Cs(конечный и боковой расход)

Передний расход:Cγ=Vγ·TOntap/W,Vγ =Kγ·I2/dnγ

TOntap – время подачи питания на ДСП, ч.

Вт——Масса врезки ЭДП, т.

Vγ——Скорость расхода конца электрода, кг/ч.

Kγ — — Константа конечного потребления (Боумен дает Kγ=0,0361, а n обычно равно 0,58 для дуговой печи переменного тока).

I—— Сила тока дуги, кА.

dγ——Диаметр конца электрода, м.

Побочный расход:Cs=Vs·Ttop-Top/W,Vs=3Ks·S

Вт——Масса врезки ЭДП, т.

Vs—— Скорость расхода на стороне электрода, кг/ч.

Кс — — Расход на окисление, кг/(м2·ч).

S—— Площадь поверхности окисления в ДСП, м2.

Влияние тока ДСП 60 т на расход графитового электрода при различном времени плавки:

| Текущее значение/КА | Время плавки/мин | Расход электрода/кг/т |

| 40 | 130 | 6. 20 20 |

| 36 | 135 | 5.81 |

| 32 | 133 | 5,62 |

| 30 | 125 | 5.27 |

| 28 | 133 | 4,65 |

| 26 | 125 | 4,25 |

Применение графитовых электродов

Графитовые электроды обычной мощности используются для плавки сырой стали, кремниевой руды для плавки кремния и фосфатной руды для плавки желтого фосфора. Для выплавки рафинированной стали применяют графитированные электроды большой и сверхмощной мощности. Уровень мощности графитового электрода и уровень мощности ДСП соответствуют правилам согласования. Электроды графитированные марки

Для выплавки рафинированной стали применяют графитированные электроды большой и сверхмощной мощности. Уровень мощности графитового электрода и уровень мощности ДСП соответствуют правилам согласования. Электроды графитированные марки применяются для высокоскоростной резки форм для литья под давлением и электроэрозионной обработки форм для литья под давлением. Пресс-формы для литья под давлением широко используются: детали автомобилей и мотоциклов, детали механических и электронных изделий, а также детали бытовой техники – все они требуют форм для литья под давлением для изготовления деталей для литья под давлением.

Снижение расхода электродов (ECR®) | ChemTreat, Inc.

Снижение затрат на электроды при улучшении оценки ESG

Поскольку производители стали преодолевают препятствия, связанные с повышением цен на электроды для электродуговых печей (ЭДП) и установок ковшовой металлургии (ЛМК), перед ними стоит задача сократить выбросы углекислого газа при одновременном увеличении пропускной способности завода. Команда ChemTreat, занимающаяся первичными металлами, и преданные своему делу ученые-исследователи разработали интересное решение, которое поможет нашим клиентам решить эти проблемы.

В нашей инновационной и запатентованной технологии снижения расхода электрода (ECR) используется новый процесс нанесения антиоксидантного барьера на поверхность электрода во время работы печи.

ECR — это автоматизированный способ продлить срок службы электродов, одновременно повышая производительность и снижая выбросы парниковых газов.

Прочитать пример из практики

Как работает технология

Процесс ECR ChemTreat непрерывно подается в систему распыления воды и распределяется по поверхности электрода через распылительное кольцо.

Этот запатентованный процесс не только обеспечивает защитный барьер над дельтой печи, но и обеспечивает дополнительную защиту от окисления, когда электрод проникает в печь. Оказавшись внутри печи, окислительный барьер расплавляется, расширяя защиту электрода и, в конечном итоге, уменьшая связанную с ним красную длину.

Оценка защитного барьера, образованного приложением ECR, с помощью сканирующего электронного микроскопаПрограмма управляется с помощью автоматизации, разработанной для обеспечения следующих преимуществ:

- Комплект управления технологическим процессом, предназначенный для работы в суровых условиях, окружающих печь

- Пропорциональное регулирование потока химикатов

- Блокировка резервного насоса в периоды отсутствия потока

- Мониторинг запасов и анализ тенденций

- Проверка подачи химикатов и автоматическая сигнализация

- Автоматическая отчетность о тенденциях с помощью нашей CTVista ® + интеллектуальная платформа управления водными ресурсами

Ваша опытная команда ChemTreat Primary Metals разработает программу для каждой печи на вашем предприятии.

) = 1.8 – марки электродов: ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13;

) = 1.8 – марки электродов: ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13; Рассчитываются они двумя методами – физическим и теоретическим.

Рассчитываются они двумя методами – физическим и теоретическим. Не забывайте проверять настройки аппарата при смене электродов.

Не забывайте проверять настройки аппарата при смене электродов.