Холодная ковка металла на заказ в Москве

О производстве

Вы можете заказать товар на заказ или выбрать готовые размеры.

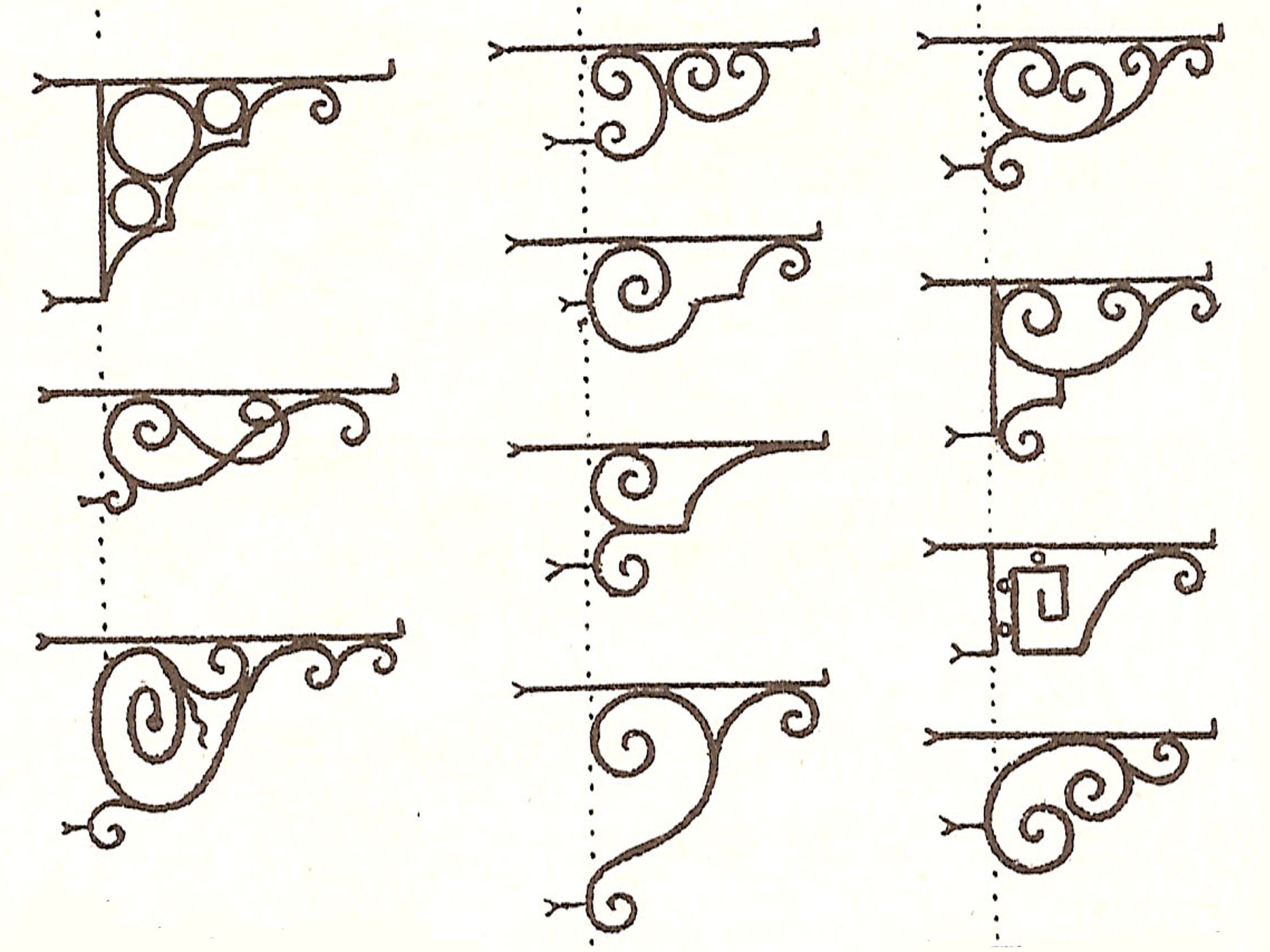

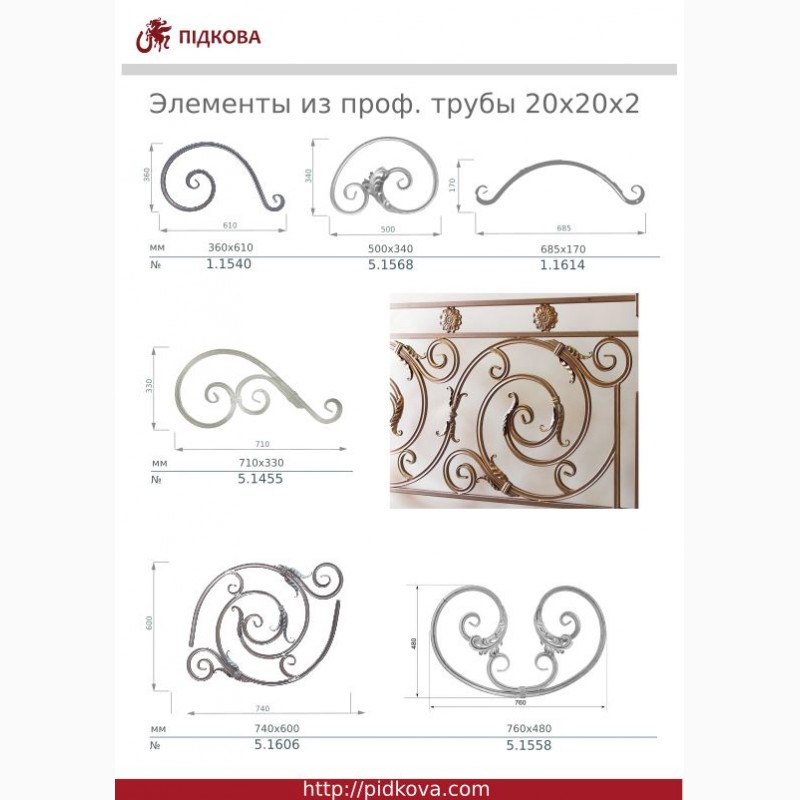

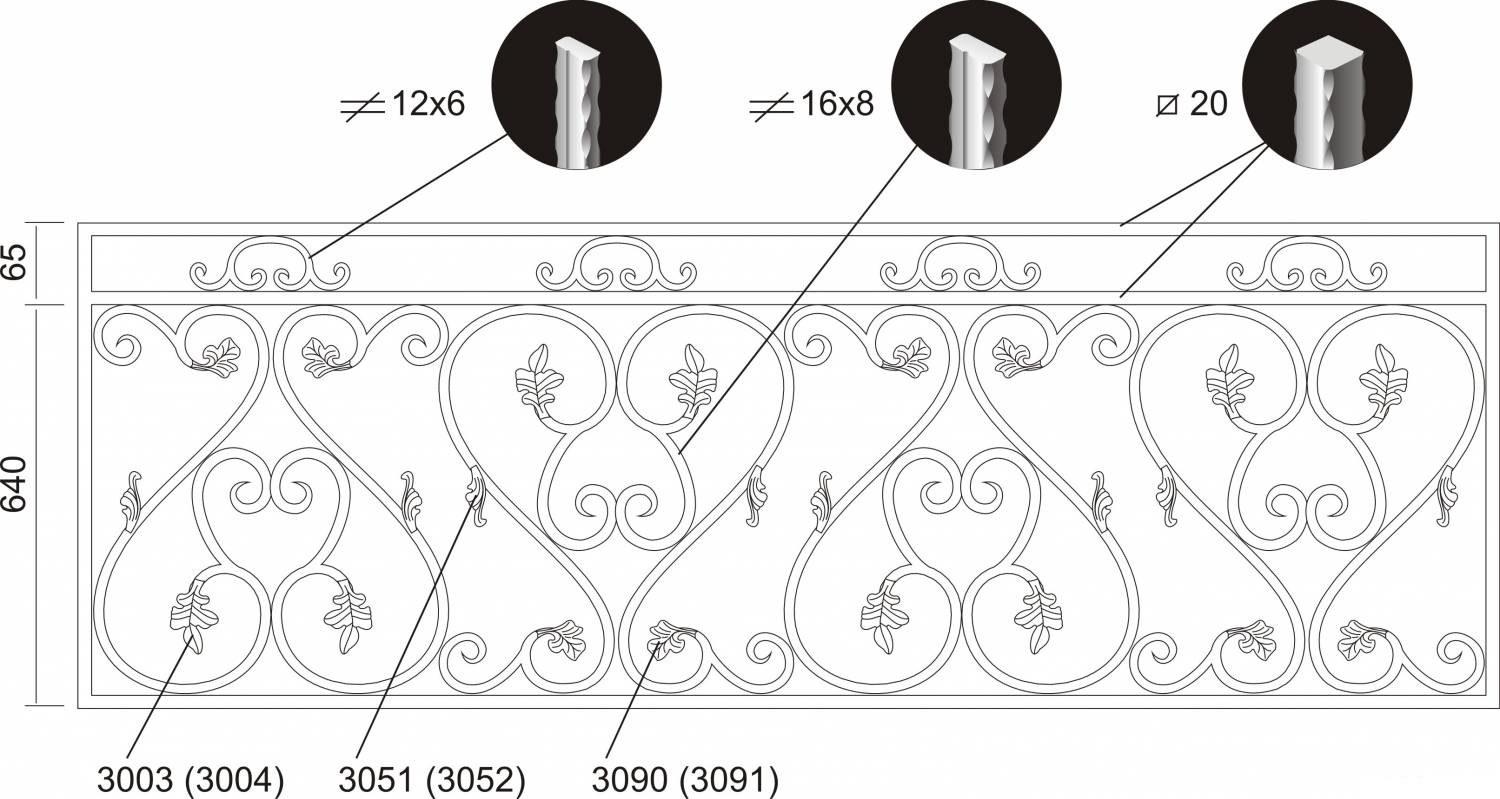

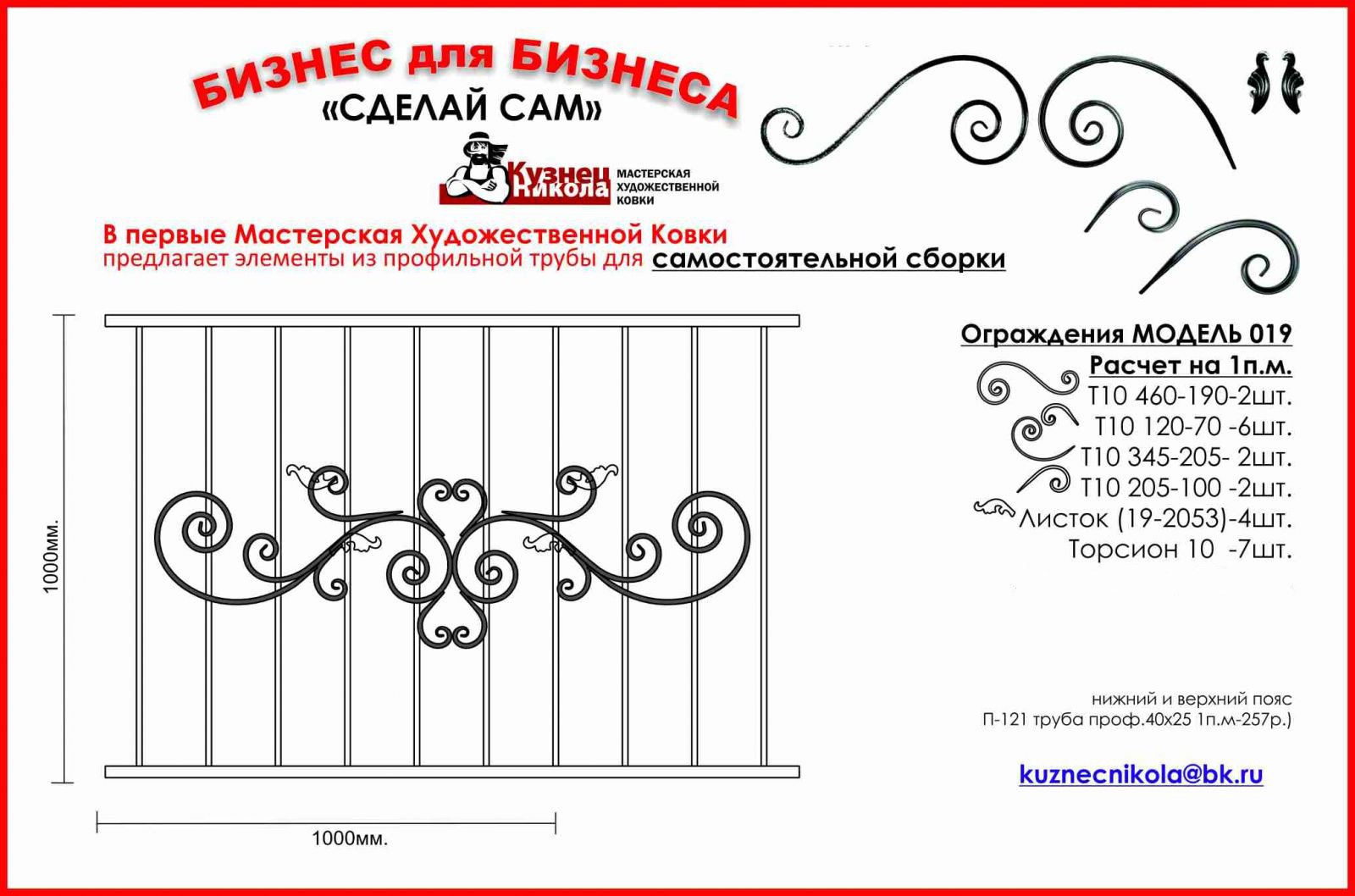

Холодная ковка позволяет придать необходимую форму пруткам, трубам или другим заготовкам. Детали с разными очертаниями, изогнутые и витые, реализуются чаще всего в изготовлении козырьков, оград, ворот, решеток на окна. Штучные элементы, полученные из металла холодной ковкой, соединяются сваркой в готовую композицию.

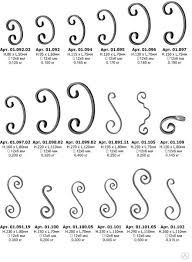

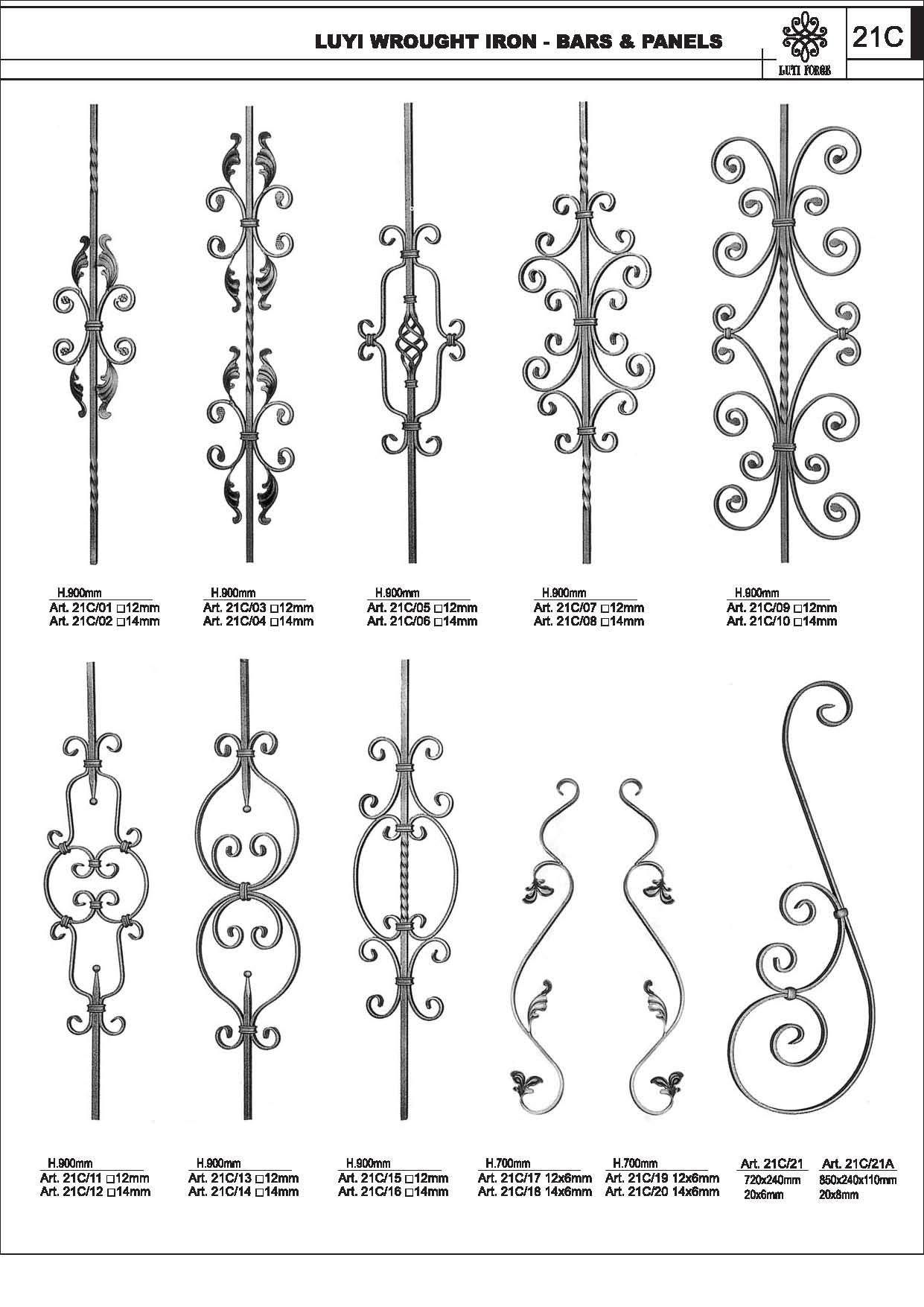

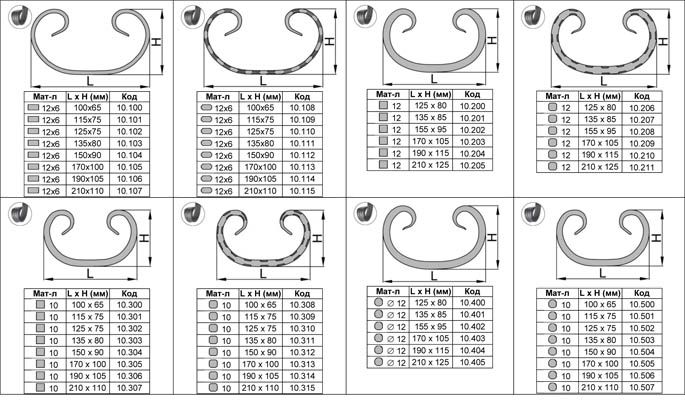

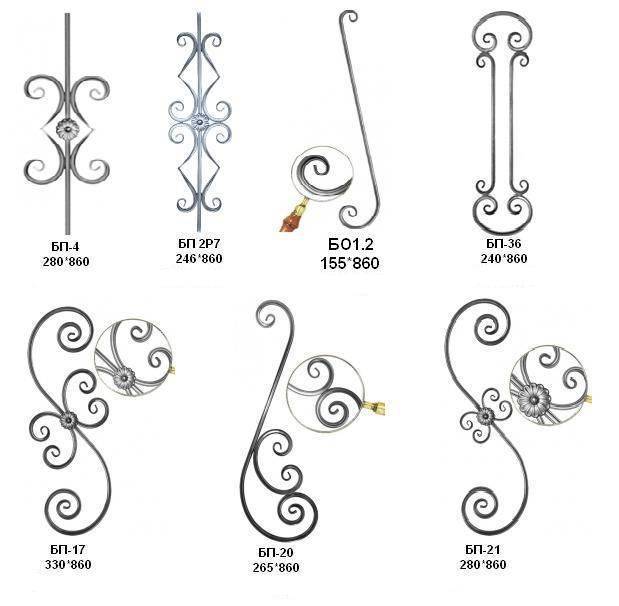

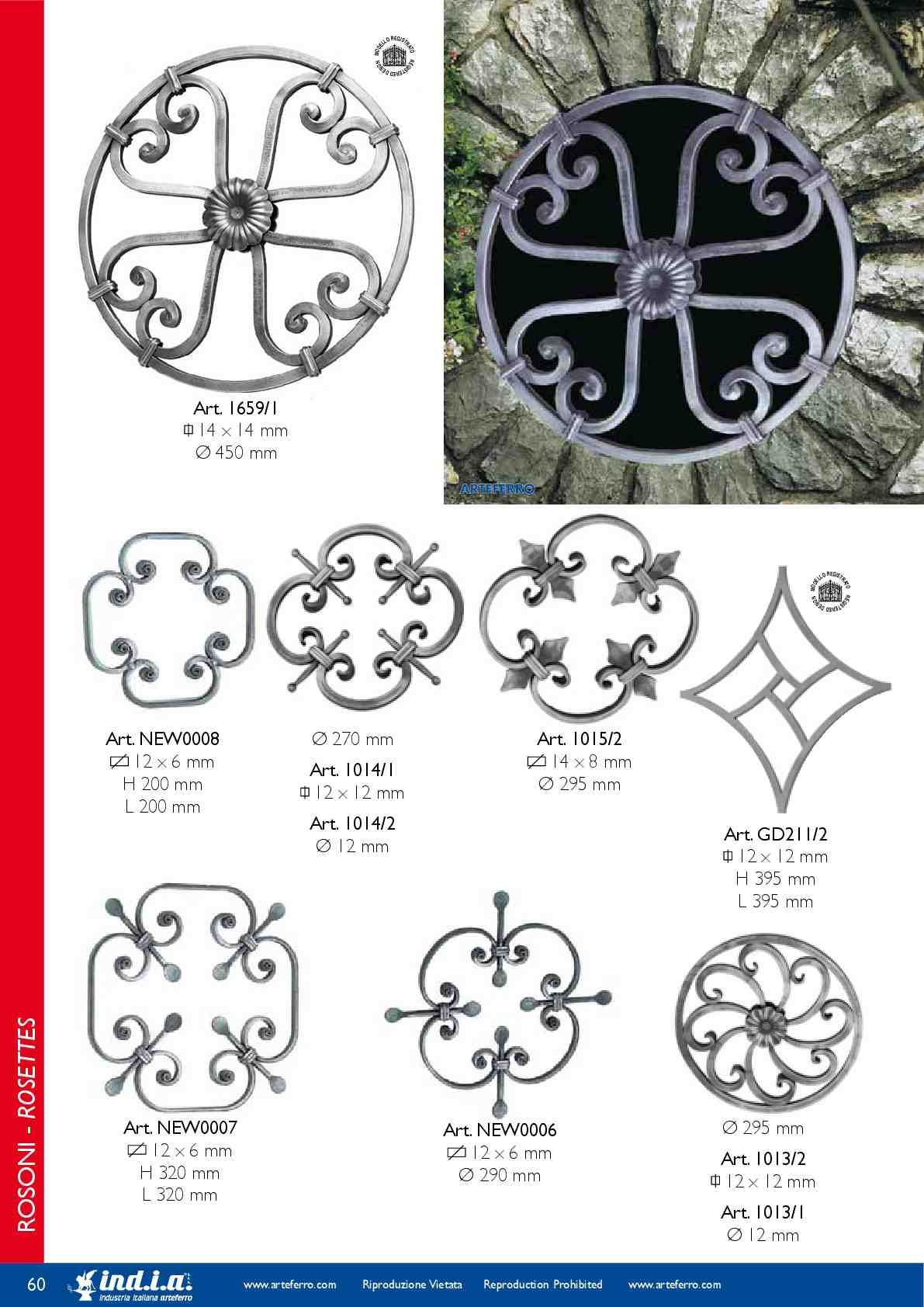

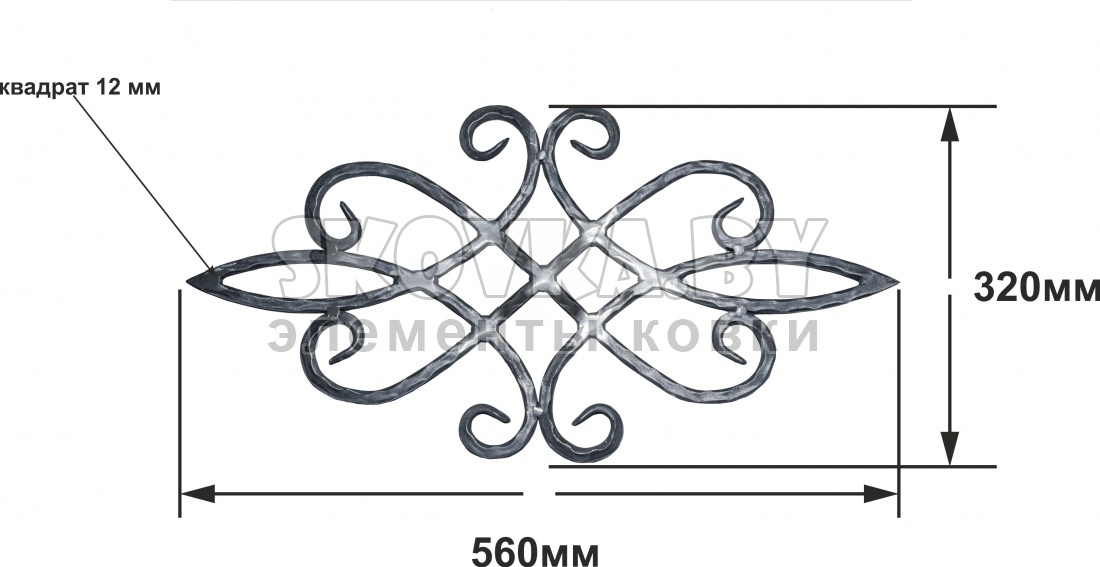

Простота технологии позволяет выполнить объемные композиции, необычные узоры, обладая минимальными навыками работы с металлом. Большое преимущество – возможность применения готовых заготовок. Улитки, завитушки, винтовой профиль, розетки стандартных размеров используются для создания как единичных изделий, так и для выполнения шаблонных работ, одинаковые пролеты ограждений.

Технология холодной ковки

Получить готовый элемент можно, выполнив несколько технологических процессов. Главным этапом считается придание заготовке необходимой формы с помощью оборудования, которое под давлением прессует, изгибает, преобразует металл. Изготовленные таким способом детали не сломать, а срок эксплуатации, если сравнивать с литьем или штамповкой, намного больше. Холодная ковка металлических изделий использует несколько видов обработки:

Изготовленные таким способом детали не сломать, а срок эксплуатации, если сравнивать с литьем или штамповкой, намного больше. Холодная ковка металлических изделий использует несколько видов обработки:

- прокат;

- ковка;

- гибка;

- штамповка;

- скручивание.

Применяемые методы обработки зависят от вида и формы металлопроката. Здесь стоит отметить, чем отличается горячая ковка от холодного метода обработки металлических изделий. Нагрев заготовки меняет структуру металла, поэтому заготовка становится пластичнее, легко принимает нужную форму. Холодная ковка не предусматривает нагрев металла, структура не меняется. Поэтому для получения детали нужной формы приходится прикладывать больше усилий.

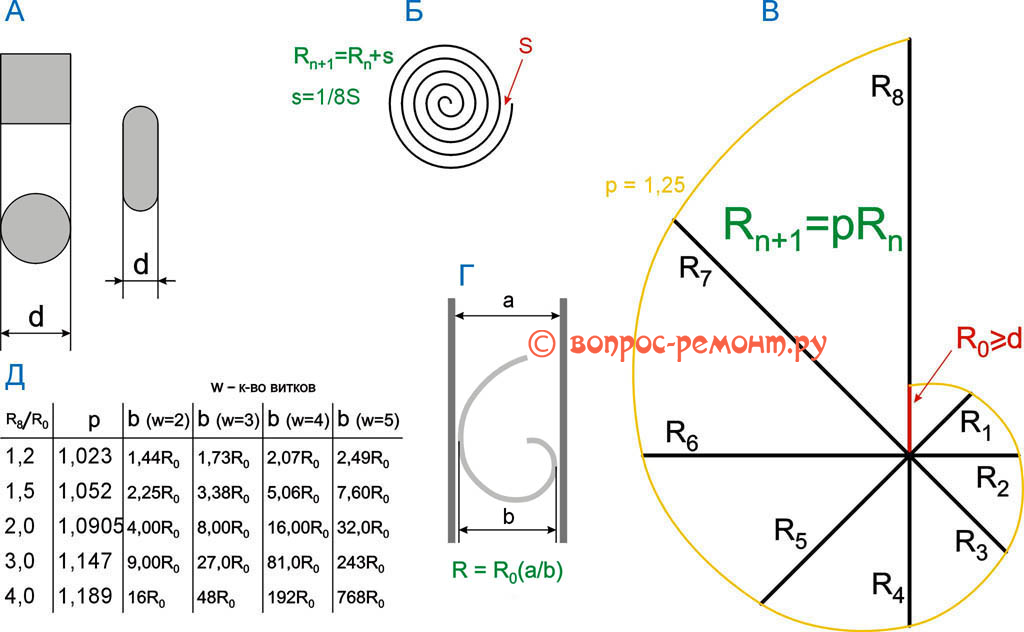

Важно, что при скручивании или гибке сопротивление верхнего слоя материала увеличивается из-за жесткости формы заготовки. А сердцевина, отличающаяся высокой вязкостью, способна принять нужную форму, только преодолев силу сопротивления поверхностного слоя. Поэтому выполнить определенную ковку невозможно с помощью обычного молотка. Для выполнения таких работ потребуются специальные приспособления.

Поэтому выполнить определенную ковку невозможно с помощью обычного молотка. Для выполнения таких работ потребуются специальные приспособления.

Главная особенность технологии – получить одну форму можно используя только один вид приспособления.

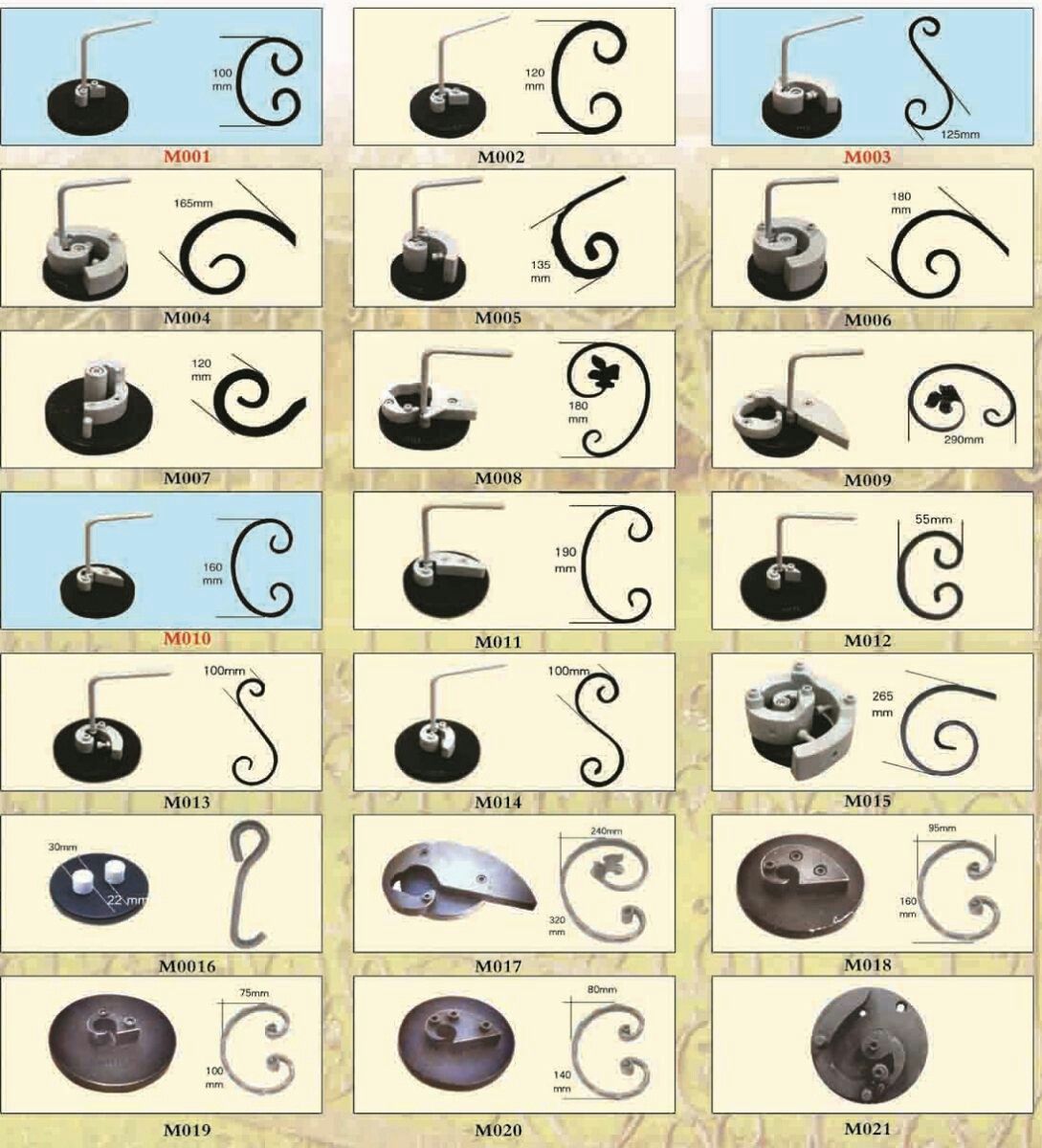

Все приспособления для этой технологии – это специальный инструмент:

- гибка полосы или профиля в завиток выполняется на станке-улитке;

- изготовление лепестков или розеток с помощью штамповки создается прессом и пуансонами;

- полоса, квадрат, трубы скручиваются на торсионе;

- ковка делается с использованием наковальни или гидравлического пресса;

- для проката применяют разного диаметра и профиля вальцы.

Преимущества

Технология обладает следующими преимуществами:

- высокая производительность при малой трудоемкости;

- низкая энергоемкость;

- легкость освоения технологии;

- высокая повторяемость серийных деталей;

- позволяет сочетать основные элементы для выполнения уникальных узоров, орнаментов и конструкций.

Обработка имеет следующие особенности:

- заготовки не надо предварительно нагревать до высоких температур;

- поверхность изделий прочнее, чем при производстве элементов горячим методом;

- обеспечивает точную подгонку, высокоточную обработку;

- элементы не надо дополнительно обрабатывать после изготовления;

- процесс работ более «чистый», без следов и продуктов горения на металлической заготовке;

- простота в использовании оборудования;

- возможность старения изделий;

- экономичность.

Металл под воздействием станков становится более прочным и твёрдым, а также приобретает защиту от коррозии. Для холодной ковки чаще всего применяют низкоуглеродистый металл.

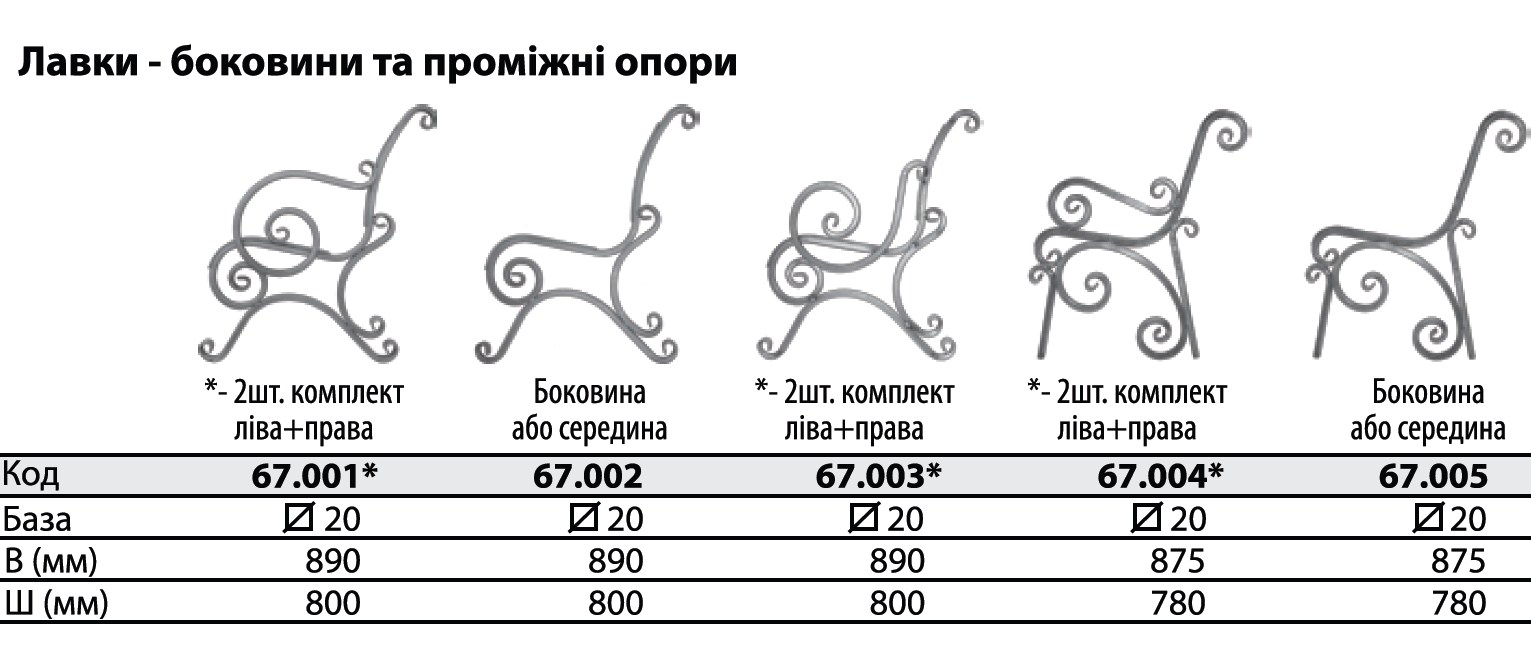

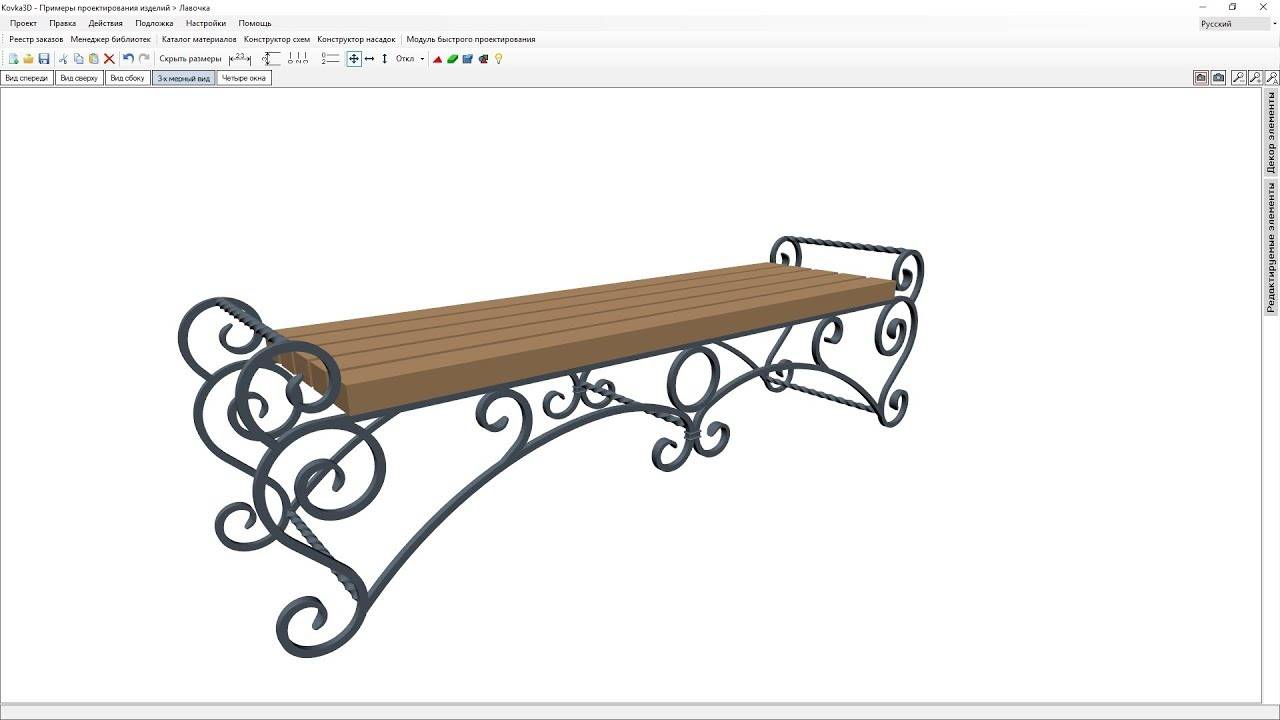

Производство изделий холодной ковкой

Процесс популярен благодаря своей экономичности и простоте. Чаще всего, данным методом обрабатывают трубы небольшого сечения и металлические прутки. Этот метод позволяет быстро создавать внушительных размеров изделия, поэтому популярен при изготовлении заборов, ворот, беседок, оград, решеток и перил. Такие изделия можно использовать для декора сада, загородного участка и даже фасада коттеджа.

Такие изделия можно использовать для декора сада, загородного участка и даже фасада коттеджа.

Главным плюсом в оформлении парковых зон и участков, является устойчивость изготавливаемых изделий к природным явлениям. Они не требуют дополнительного ухода, нужно один раз в два года окрашивать поверхность. Однако не исключена возможность создания более изящных элементов для интерьера. Решетки для камина, цветочные подставки, мангалы, кронштейны для фонарей, декоративные вазы или табуреты. Оригинальный декор можно дополнительно покрыть медью или золотым напылением.

Все эти изделия отличаются прочностью, при этом не теряют своего практического назначения и выглядят как произведение искусства.

Заказать холодную ковку металла в Москве можно на сайте «Велунд Сталь». Вы можете оставить заявку на нашем сайте или по телефону.

Что нужно знать о ковке? Отличие Холодной ковки от горячей ковки.

Ковка представляет собой процесс обработки специальной заготовки. Ее цель придать металлу требуемые размеры с формой. Различают горячую ковку и холодную.

Различают горячую ковку и холодную.

Мастеру нужно познакомиться с обеими разновидностями, чтобы знать достоинства и недостатки каждой.

При горячем способе металлическую заготовку сильно нагревают. В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

У нагрева металлической заготовки имеются и свои минусы. Прежде всего, необходимо обустроить специальное помещение. Потребуется купить кузнечный горн, для которого придется покупать топливо.

Необходимо соблюдать правила пожарной безопасности, важно, чтобы мастер знал, как работать с огнем.

Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки.

Холодная ковка – это трудозатратный процесс. Чтобы добиться от металлической заготовки той формы, которая требуется, ее изгибают, опрессовывают и сваривают. Техника выполнения немного проще по сравнению с горячим способом.

Для мастерской не требуется много места, а для ее обустройства не понадобится приобретать специальный горн, достаточно купить станок для ковки.

Процесс изготовления изделия предполагает работу с заготовками-полуфабрикатами. Если была допущена ошибка, то исправить ее невозможно.

Для ручной ковки подходят металлы, обладающие определенными свойствами. Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Увеличение показателя одной характеристики неизбежно влечет за собой уменьшение другой. Покупая заготовку, мастер должен точно знать, какой у нее состав.

Декоративные элементы ковки мастера делают из меди, стали, дюралюминия или латуни. Кроме того, могут также использоваться сплавы. Информацию о металлах, которые легко поддаются ковке, можно найти в Марочнике Стали и Сплавов.

Какие для ковки нужны инструменты

Инвентарь варьируется в зависимости от способа ковки. Кузнечный горн с наковальней, молоты с клещами понадобятся для горячей ковки.

Для холодного способа нужен инструмент «Гнутик», позволяющий изгибать заготовку под углом, и станок «Улитка» для ковки. Последний станок позволяет создавать элементы декора с формой в виде спирали.

Современный рынок предлагает промышленные станки, предназначенные для выполнения технологических операций.

Чтобы заготовка приобрела нужную форму, мастер должен применять в своей работе разные приемы и методы. Понадобится приобрести различные инструменты и овладеть разными технологиями.

Холодный способ ковки не требует от мастера приложения особых усилий. В работе выделяются следующие этапы:

создание чертежа или выполнение эскиза декоративного элемента

Сегодня чертеж можно сделать с помощью компьютерной программы самостоятельно или заказать профессионалам. Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок. Как делается деревянная бочка своими руками: простые пошаговые инструкции по постройке традиционной тары Тиски своими руками: создаем разные типы зажимных устройств.

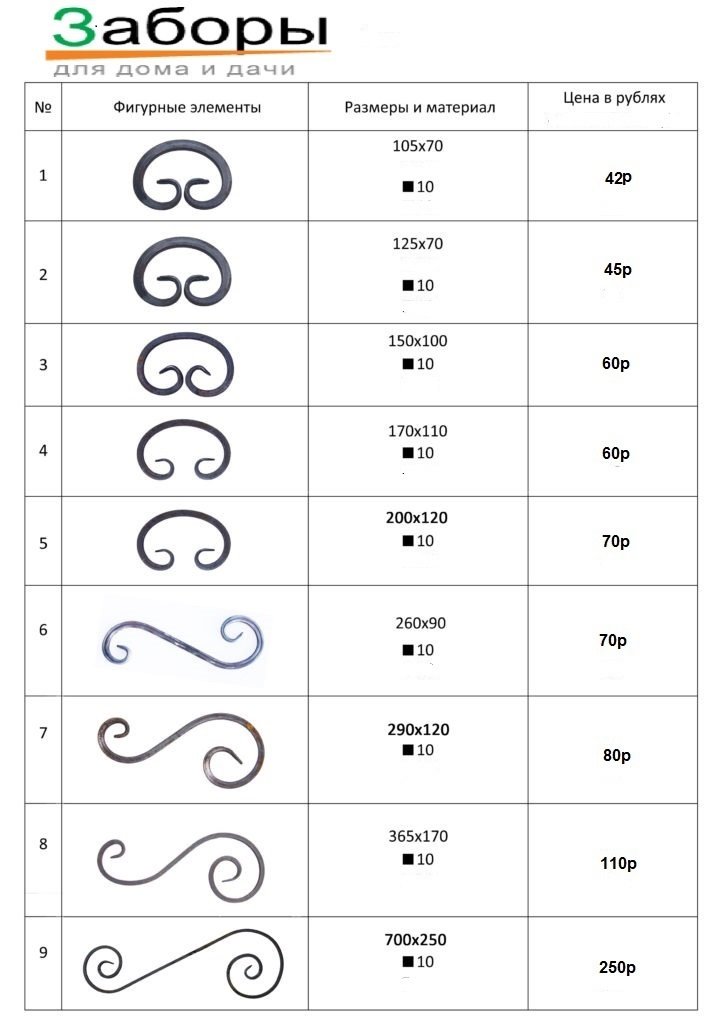

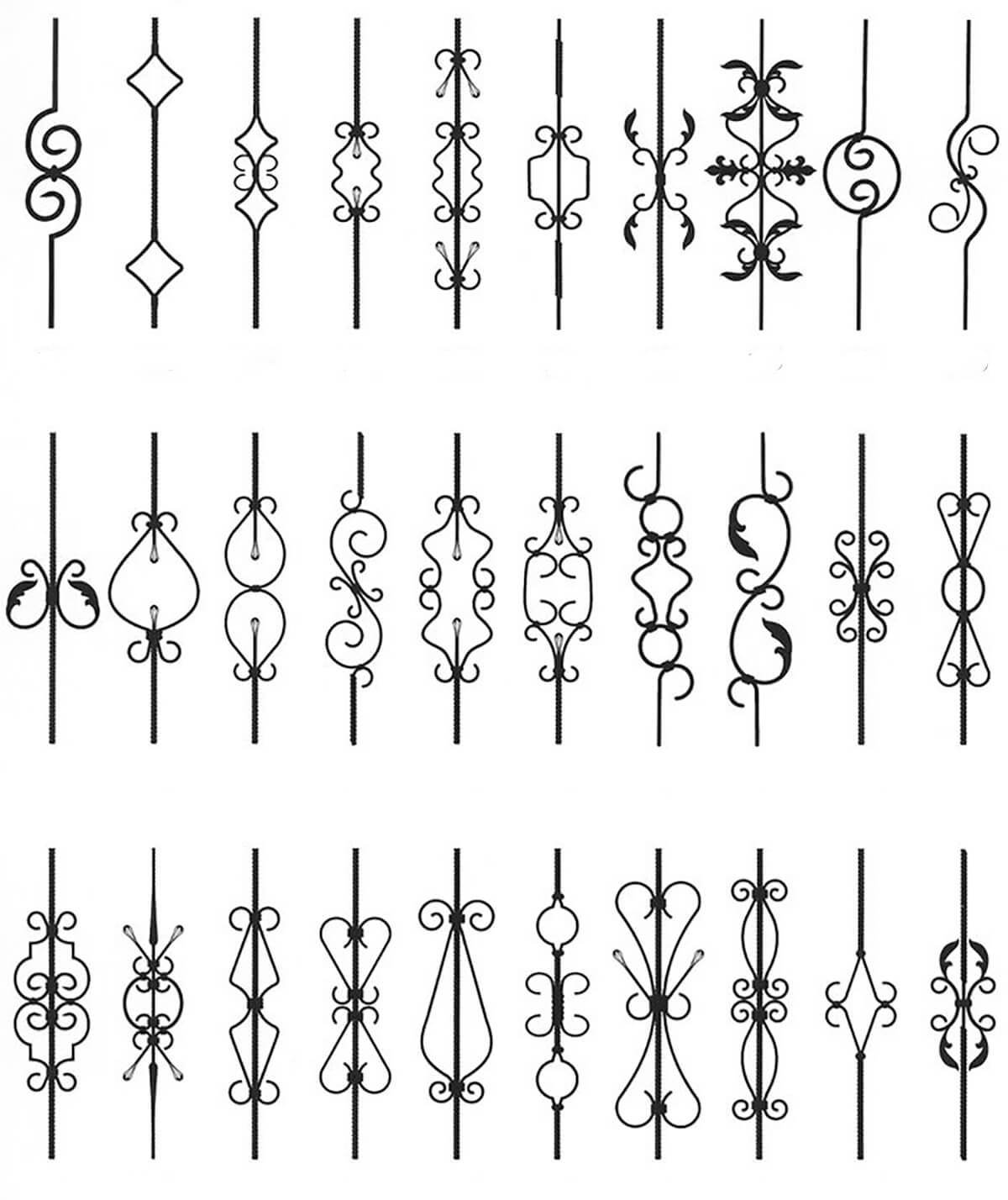

Основные кованые элементы представлены следующими группами:

Лапки. Концу металлического прута придается определенная форма

Завитки. Концы прута могут быть загнуты в одну или две стороны.

Кольца. Элементы декора изготавливаются из прутьев с квадратным или круглым сечением.

Вытяжка позволяет увеличивать длину металлической заготовки, уменьшая значение ее сечения. Гибка дает возможность загибать любую часть заготовки под углом.

Все элементы собираются вместе и закрепляются с помощью сварки. Эти операции выполняются на специальном столе.

Литье, формовка и ковка | Журнал Gear Solutions Ваш ресурс для производителей зубчатых колес

Производители зубчатых колес зависят от имеющегося оборудования, спецификаций или требований к конструкции, стоимости производства и типа материала, из которого должно быть изготовлено зубчатое колесо.

Существует множество методов изготовления зубчатых колес, в том числе:

- Процессы удаления металла (обработка, формовка, фрезерование, шлифование, шлифование, хонингование и притирка)

- Различные процессы литья как для производства заготовок зубчатых колес, так и для изготовления зубчатых колес

- Штамповка и чистовая вырубка

- Холодное волочение и экструзия

- Обработка порошковой металлургии (P/M)

- Литье под давлением

- Зубчатая передача

- Поковка для изготовления заготовок зубчатых колес и точнокованых полукруглых и сетчатых зубчатых колес

Большинство перечисленных процессов подходят для зубчатых передач с низкими требованиями к износу, низкой передачей мощности и относительно низкой точностью передаваемого движения [1]. Когда применение предполагает более высокие значения одной или нескольких из этих характеристик, используются кованые или вырезанные/обработанные шестерни. В таблице 1 перечислены допуски по показателям качества AGMA для различных процессов изготовления зубчатых колес [2].

Когда применение предполагает более высокие значения одной или нескольких из этих характеристик, используются кованые или вырезанные/обработанные шестерни. В таблице 1 перечислены допуски по показателям качества AGMA для различных процессов изготовления зубчатых колес [2].

Литье

Хотя процесс литья чаще всего используется для изготовления заготовок для зубчатых колес с нарезанными зубьями (рис. 1 и рис. 2), существует несколько вариантов процесса литья, используемых для изготовления зубчатых колес с минимальной механической обработкой или без нее.

Рисунок 1: Заготовка шестерни из литой стали. Вес: 478 кг (1053 фунта). [3]Рисунок 2: Большая литая стальная шестерня, обработанная механической обработкой. [3] Например, внутренние шестерни с литыми зубьями (рис. 3) выпускаются нескольких типоразмеров до 1633 кг (3600 фунтов). Они подвергаются термообработке до уровня прочности 689. МПа (100 фунтов на квадратный дюйм), и обработка этих шестерен не требуется. В обстоятельствах, когда необходима механическая обработка, затраты на механическую обработку сокращаются за счет литья ближе к окончательной форме.

МПа (100 фунтов на квадратный дюйм), и обработка этих шестерен не требуется. В обстоятельствах, когда необходима механическая обработка, затраты на механическую обработку сокращаются за счет литья ближе к окончательной форме.

Другим примером литого зубчатого колеса является зубчатое колесо, изготовленное из литой высокомарганцовистой (Гадфильда) стали для карьерного электрического экскаватора, показанное на рис. 4. Зубья зубчатого колеса не требовалось обрабатывать.

Рис. 3. Шестерни с литыми зубьями. Вес до 1633 кг (3600 фунтов). [3]Рисунок 4: Шестерня с литыми зубьями для электрического карьерного экскаватора. Вес: 212 кг (468 фунтов). [3]

Специальные процессы литья

Некоторые из обычно используемых процессов будут кратко рассмотрены ниже. Более подробную информацию об этих процессах можно найти в «Литье, том 15» Справочника ASM. Литье в песчаные формы используется в основном для изготовления заготовок зубчатых колес. В последнее время шестерни с зубьями, изготовленными методом литья в песчаные формы, используются очень ограниченно [4]. В некоторых случаях шестерни сельскохозяйственных машин, кочегаров и некоторых ручных устройств имели литые зубья. Уклон на шаблоне и искажение при охлаждении затрудняют достижение высокой точности зубьев шестерни из чугуна или литой стали. Таблица 1 показывает, что зубчатые колеса, отлитые в песчаные формы, имеют самый низкий уровень качества AGMA среди основных методов изготовления зубчатых колес.

Некоторые из обычно используемых процессов будут кратко рассмотрены ниже. Более подробную информацию об этих процессах можно найти в «Литье, том 15» Справочника ASM. Литье в песчаные формы используется в основном для изготовления заготовок зубчатых колес. В последнее время шестерни с зубьями, изготовленными методом литья в песчаные формы, используются очень ограниченно [4]. В некоторых случаях шестерни сельскохозяйственных машин, кочегаров и некоторых ручных устройств имели литые зубья. Уклон на шаблоне и искажение при охлаждении затрудняют достижение высокой точности зубьев шестерни из чугуна или литой стали. Таблица 1 показывает, что зубчатые колеса, отлитые в песчаные формы, имеют самый низкий уровень качества AGMA среди основных методов изготовления зубчатых колес. Процесс оболочкового формования особенно подходит для отливок, для которых:

- Более высокая точность размеров, обеспечиваемая оболочковым формованием (по сравнению с обычным формованием из сырого песка), может уменьшить объем механической обработки, необходимой для завершения детали.

- Размеры в состоянии после литья не являются критическими, но главной целью являются гладкие поверхности (более гладкие, чем при литье в песчаные формы). Пример конической передачи с литыми зубьями и превосходным качеством поверхности, полученной путем формования в кожух, показан на рис. 5.9.0008

Рис. 5. Коническая шестерня с литыми зубьями, изготовленная методом оболочечного формования для получения превосходных поверхностей и жестких допусков. [3] Процесс литья по выплавляемым моделям также имеет ограниченное применение в производстве зубчатых колес. Его наиболее очевидная ценность заключается в изготовлении точных зубьев шестерни из материалов настолько твердых, что зубья не могут быть легко изготовлены механической обработкой [4]. Этот процесс можно использовать с различными сталями, бронзами и алюминиевыми сплавами. С обрабатываемыми материалами этот процесс по-прежнему полезен, если зубчатое колесо является неотъемлемой частью сложной формы, которую очень трудно изготовить механической обработкой.

Большое количество небольших недорогих шестерен изготавливается методом литья под давлением с холодной камерой (отлитые под давлением шестерни обычно имеют диаметр менее 150 мм (6 дюймов) и диаметральный шаг от 10 до 48 (DP)). Зубчатые колеса сложной формы, обработка которых требует больших затрат, могут быть изготовлены быстро и с низкими затратами в процессе литья под давлением. Основным недостатком процесса является то, что легкоплавкие металлы, пригодные для литья под давлением, — алюминий, цинк и медь — не обладают достаточно высокой твердостью для обеспечения высокой несущей способности.

Многие типы зубчатых колес могут быть отлиты под давлением, например прямозубые, червячные, кластерные и конические. Применения для этих типов передач включают игрушки, стиральные машины, мелкую бытовую технику, ручные инструменты, камеры, бизнес-машины и подобное оборудование.

Формовка

Штамповка и чистовая вырубка

Штамповка — это метод металлообработки, который сравнивают с использованием форм для печенья. В этом процессе лист металла помещается между верхней и нижней частями матрицы; верхняя плашка вдавливается в нижнюю секцию и «снимает» или вырезает шестерню из листа. Это недорогой и высокоэффективный метод изготовления легких зубчатых колес для работы без нагрузки и в условиях средней нагрузки. Штамповка ограничена толщиной заготовки и используется в основном для цилиндрических зубчатых колес и других тонких плоских форм [5]. Штампованные шестерни имеют размер от 20 до 120 DP и толщину от 0,25 до 3 мм (от 0,010 до 0,125 дюйма) [6]. По мере того, как шаг становится тоньше, спецификация материалов должна становиться тоньше. В Таблице 2 показаны рекомендуемые значения толщины заготовки для различных шагов, которые обычно используются и не требуют особого внимания при обслуживании матрицы. Как показано в Таблице 1, допуски для штампованных шестерен хорошие, и класс качества AGMA 9.может быть достигнуто с особой осторожностью.

В этом процессе лист металла помещается между верхней и нижней частями матрицы; верхняя плашка вдавливается в нижнюю секцию и «снимает» или вырезает шестерню из листа. Это недорогой и высокоэффективный метод изготовления легких зубчатых колес для работы без нагрузки и в условиях средней нагрузки. Штамповка ограничена толщиной заготовки и используется в основном для цилиндрических зубчатых колес и других тонких плоских форм [5]. Штампованные шестерни имеют размер от 20 до 120 DP и толщину от 0,25 до 3 мм (от 0,010 до 0,125 дюйма) [6]. По мере того, как шаг становится тоньше, спецификация материалов должна становиться тоньше. В Таблице 2 показаны рекомендуемые значения толщины заготовки для различных шагов, которые обычно используются и не требуют особого внимания при обслуживании матрицы. Как показано в Таблице 1, допуски для штампованных шестерен хорошие, и класс качества AGMA 9.может быть достигнуто с особой осторожностью.

Штамповкой можно обрабатывать широкий спектр материалов, включая все низко- и среднеуглеродистые стали, латуни и некоторые алюминиевые сплавы. Неметаллические материалы также можно штамповать. Шестерни, изготовленные с помощью этого процесса, используются в игрушках, часовых и таймерных механизмах, часах, небольших бытовых приборах, таких как миксеры, блендеры, тостеры и консервные ножи, а также в более крупных устройствах, таких как стиральные машины и сушилки.

Чистовая вырубка (также известная как вырубка тонких кромок) на самом деле больше похожа на холодную экструзию, чем на операцию резки, такую как штамповка. Процесс берет металл из листа, как штамповка; но отличается от него тем, что использует два штампа и формирует заготовку, придавая ей желаемую форму. Металл выдавливается в полости штампа, чтобы сформировать желаемую форму. Кроме того, в отличие от штамповки, чистовая вырубка предлагает конструктору ограниченные трехмерные возможности и, таким образом, может использоваться для создания фасок, множественных наборов зубчатых колес и других сложных форм [5]. Зубчатые колеса с тонкими заглушками можно найти в самых разных областях, включая автомобилестроение, бытовую технику, оргтехнику, гидравлическое и медицинское оборудование.

Зубчатые колеса с тонкими заглушками можно найти в самых разных областях, включая автомобилестроение, бытовую технику, оргтехнику, гидравлическое и медицинское оборудование.

Холодное волочение и экструзия

[6]Этот процесс требует наименьших затрат на инструмент для массового производства элементов цилиндрических зубчатых колес и чрезвычайно универсален, поскольку может быть изготовлен практически любой формы зуба. Как следует из названия, стержень протягивается (вытягивается) или проталкивается (экструдируется) через серию нескольких штампов, последний из которых имеет окончательную форму желаемой формы зуба. Когда материал проходит через эти матрицы, он фактически сжимается в форме матрицы. Поскольку материал смещается под давлением, внешняя поверхность нагартованная и достаточно гладкая.

Прутки, которые являются «заготовками» для этого процесса, обычно имеют длину от 3 до 3,7 м (от 10 до 12 футов). После прохождения через матрицы они известны как шатуны-шестерни и часто помещаются в винтовые станки, которые чистят отдельные шестерни. Опыт показал, что более экономично отрезать сегмент от экструдированного стержня, чем отрезать отдельное колесо. В некоторых случаях было бы невозможно получить желаемую форму шестерни каким-либо другим способом. Могут быть получены шатуны с шестернями от 16 до 100 DP, но по мере того, как шаг становится меньше, становится все труднее получить жесткие допуски, которые иногда желательны для шестерен с мелким шагом. Любой материал, обладающий хорошими свойствами волочения, такой как высокоуглеродистая сталь, латунь, бронза, алюминий и нержавеющая сталь, может быть использован для тянутой шестерни.

Опыт показал, что более экономично отрезать сегмент от экструдированного стержня, чем отрезать отдельное колесо. В некоторых случаях было бы невозможно получить желаемую форму шестерни каким-либо другим способом. Могут быть получены шатуны с шестернями от 16 до 100 DP, но по мере того, как шаг становится меньше, становится все труднее получить жесткие допуски, которые иногда желательны для шестерен с мелким шагом. Любой материал, обладающий хорошими свойствами волочения, такой как высокоуглеродистая сталь, латунь, бронза, алюминий и нержавеющая сталь, может быть использован для тянутой шестерни.

Шестерни и шестерни, изготовленные с помощью этого процесса, имеют большое разнообразие применений и используются в часах, электрических часах, часах с пружинным заводом, пишущих машинках, карбюраторах, магнето, малых двигателях, переключателях, таксометрах, камерах, игровых автоматах, во всех виды механических игрушек и многие другие детали для машин всех видов.

Зубчатое колесо

Цилиндрические и косозубые зубчатые колеса, как и шлицы, профилированы (сноска 1). Благодаря этому процессу ежегодно производятся миллионы высококачественных шестерен; многие шестерни в автомобильных трансмиссиях сделаны таким образом. Как показано на рис. 6, процесс в основном такой же, как и процесс накатывания резьбы, за исключением того, что в большинстве случаев зубья не могут быть сформированы за один оборот формовочных валков; валки постепенно подаются внутрь в течение нескольких оборотов.

Благодаря этому процессу ежегодно производятся миллионы высококачественных шестерен; многие шестерни в автомобильных трансмиссиях сделаны таким образом. Как показано на рис. 6, процесс в основном такой же, как и процесс накатывания резьбы, за исключением того, что в большинстве случаев зубья не могут быть сформированы за один оборот формовочных валков; валки постепенно подаются внутрь в течение нескольких оборотов.

Рис. 6: Способ формирования зубьев и шлицов шестерни методом холодной штамповки. [1] Из-за возникающего течения металла верхние кромки гнутых зубьев не являются гладкими и имеют несовершенную форму; часто можно увидеть вдавленную линию между двумя небольшими выступами. Однако, поскольку верхняя грань не играет роли в работе зубьев шестерни, при наличии достаточного зазора в сопрягаемой шестерне это не вызывает затруднений. Там, где это желательно, используется легкий токарный рез, чтобы обеспечить гладкую верхнюю часть и правильный диаметр придатка.

Вальцовка производит зубчатые колеса в 50 раз быстрее, чем нарезание зубчатых колес, с гладкой поверхностью 0,10 мкм (4 микродюйма). Не только прокатка обычно не требует чистовой обработки, но и прокатка улучшает микроструктуру заготовки.

Не только прокатка обычно не требует чистовой обработки, но и прокатка улучшает микроструктуру заготовки.

Производственная установка обычно требует только набора прокатных штампов и соответствующего приспособления для оснащения прокатного станка. Либо методом подачи (врезания), либо методом сквозной подачи прокатные штампы перемещают заготовку между собой, формируя зубья под давлением.

Ограничения

Цилиндрические шестерни можно накатывать, если они имеют 18 зубьев и более. Меньшее количество зубьев приводит к тому, что работа плохо катится. Косозубые шестерни могут быть прокатаны с меньшим количеством зубьев, если угол наклона винтовой линии достаточно велик.

Обычно нецелесообразно накатывать зубья с углом зацепления менее 20°. Нижние углы имеют широкие лыски в основании и на гребне, что требует большего давления при прокатке. Меньшие углы также препятствуют течению металла. Хотя галтели радиусом 0,13 мм (0,005 дюйма) могут быть прокатаны, минимальный радиус 0,25 мм (0,010 дюйма) является лучшим. Для большей точности заготовки зубчатых колес перед прокаткой шлифуют. Фаски должны быть 30° или меньше.

Для большей точности заготовки зубчатых колес перед прокаткой шлифуют. Фаски должны быть 30° или меньше.

Стали для зубчатого проката не должны содержать более 0,13% серы и желательно не содержать свинца. Заготовки не должны быть тверже 28 HRC.

Поковка

Поковка уже давно используется в производстве зубчатых колес. Это особенно верно для производства заготовок для зубчатых колес, которые впоследствии будут вырезаны/обработаны до конечной желаемой конфигурации. Заготовки зубчатых колес изготовлялись методами свободной ковки, свободной ковки (рис. 7) и горячей осадкой. За последние 35 лет были проведены значительные исследования и разработки, направленные на производство зубчатых колес почти сетчатой или сетчатой формы путем прецизионной ковки. Сегодня прецизионные кованые зубчатые колеса, требующие минимальной чистовой обработки или вообще не требующие ее обработки, обычно используются в автомобильной, грузовой, внедорожной, аэрокосмической, железнодорожной, сельскохозяйственной и погрузочно-разгрузочной отраслях, а также в энергетике и горнодобывающей промышленности.

Высокоэнергетическая ковка

Одним из первых процессов ковки для изготовления зубчатых колес почти или сетчатой формы был высокоэнергетический процесс ковки, который представляет собой процесс горячей или холодной штамповки в закрытых штампах, при котором рабочий металл деформируется при необычайно высокие скорости. В идеале окончательная конфигурация поковки получается за один удар или, самое большее, за несколько ударов. Скорость ползуна, а не его масса, создает основную силу ковки.

Можно производить шестерни с контурным потоком зерен, повторяющим конфигурацию зубьев, с помощью высокоэнергетической ковки. В случае прямозубых зубчатых колес это достигается за счет спекания, вызывающего поперечное течение металла в матрице, имеющей желаемую конфигурацию зубьев на ее периферии. Рельефное зерно увеличивает несущую способность без увеличения размера зуба. Кроме того, этот процесс сводит к минимуму механическую обработку, необходимую для производства готовой шестерни. Хотя прямозубые шестерни легче всего выковать, косозубые и спирально-конические шестерни также можно выковать, если их конфигурация позволяет вытолкнуть шестерню из полости штампа. Шестерни ковали из низколегированной стали, латуни, алюминиевых сплавов, нержавеющей стали, титана и некоторых жаропрочных сплавов.

Рельефное зерно увеличивает несущую способность без увеличения размера зуба. Кроме того, этот процесс сводит к минимуму механическую обработку, необходимую для производства готовой шестерни. Хотя прямозубые шестерни легче всего выковать, косозубые и спирально-конические шестерни также можно выковать, если их конфигурация позволяет вытолкнуть шестерню из полости штампа. Шестерни ковали из низколегированной стали, латуни, алюминиевых сплавов, нержавеющей стали, титана и некоторых жаропрочных сплавов.

Зубчатые колеса с DP от 5 до 20 обычно выковываются с небольшим припуском на механическую обработку или без него. Срок службы штампа значительно снижается при ковке шестерен с более мелким шагом.

Сообщалось о поковке зубчатых колес 5-DP с эвольвентным допуском 0,013 мм (0,0005 дюйма) и общей суммарной погрешностью 0,08 мм (0,003 дюйма). Эти шестерни были выкованы с отклонением расстояния между зубьями около 0,025 мм (0,001 дюйма) и общим суммарным отклонением 0,089 мм (0,0035 дюйма). Размеры над штифтами на этих шестернях выдерживались с точностью ± 0,05 мм (0,002 дюйма), а общая составная ошибка составляла около 0,20 мм (0,008 дюйма).

Размеры над штифтами на этих шестернях выдерживались с точностью ± 0,05 мм (0,002 дюйма), а общая составная ошибка составляла около 0,20 мм (0,008 дюйма).

Соблюдение очень жестких допусков на размеры зубчатых колес может исключить чистовую обработку, но экономия может быть превышена из-за более высоких затрат на изготовление/обслуживание матрицы. Следовательно, большинство кованых шестерен имеют припуск на механическую обработку.

Целесообразна шероховатость поверхности зубьев шестерни от 0,5 до 1,5 мкм (от 20 до 60 микродюймов). Однако даже при шероховатости 0,5 мкм (20 микродюймов) локальные дефекты могут увеличиваться в среднем до 1,5 мкм (60 микродюймов) или больше. Поэтому было бы трудно поддерживать хорошее качество поверхности зубьев шестерни без шлифования.

Типовые поковки зубчатых колес

Шестерня массой 4,5 кг (10 фунтов), показанная на рис. 8, была выкована из стальной заготовки 8620 диаметром 75 мм (3 дюйма) и длиной 124 мм (4,9 дюйма). Уровень энергии 353 000 Дж (260 000 фут · фунт-сила) был необходим, чтобы выковать шестерню за один удар при 1230 ° C (2250 ° F). Перепонка на шестерне была выкована до конечной толщины; зубья были выкованы из припуска толщиной 0,51 мм (0,020 дюйма) для чистовой обработки.

Перепонка на шестерне была выкована до конечной толщины; зубья были выкованы из припуска толщиной 0,51 мм (0,020 дюйма) для чистовой обработки.

Вставки штампов, изначально использовавшиеся для ковки этой шестерни, были изготовлены из инструментальной стали h21 или h23. Эта сталь обычно размягчалась после изготовления 20 шестерен из-за того, что ее температура превышала температуру отпуска стали h23 565°C (1050°F). Было обнаружено, что использование сплава 718 (UNS N07718) увеличивает срок службы вкладыша матрицы.

Автомобильный маховик, показанный на рис. 9, диаметром 272,49 мм (10,728 дюйма) по зубьям и весом 11 кг (24 фунта), был выкован из обработанной заготовки, отлитой из серого чугуна класса 40 (обычно считающегося не поддающимся ковке). Механически обработанная заготовка, сечение которой показано на рисунке 9., был нагрет до 955 ° C (1750 ° F) и выкован при уровне энергии 271 000 Дж (200 000 футов · фунтов силы). Эта деталь имела наименьшую спецификацию допуска. Диаметр над зубьями и толщина корпуса имели допуск +0,00 мм, -0,18 мм (+0,000 дюйма, -0,007 дюйма). Наибольший допуск на детали составлял ±1,02 мм (±0,040 дюйма) на диаметр углубления. Допуски на другие углубления составляли ±0,18 мм (±0,007 дюйма) и +0,48 мм, -0,00 мм (+0,019 дюйма, -0,000 дюйма). Эта шестерня была выкована по готовым размерам.

Эта деталь имела наименьшую спецификацию допуска. Диаметр над зубьями и толщина корпуса имели допуск +0,00 мм, -0,18 мм (+0,000 дюйма, -0,007 дюйма). Наибольший допуск на детали составлял ±1,02 мм (±0,040 дюйма) на диаметр углубления. Допуски на другие углубления составляли ±0,18 мм (±0,007 дюйма) и +0,48 мм, -0,00 мм (+0,019 дюйма, -0,000 дюйма). Эта шестерня была выкована по готовым размерам.

Выкованы различные шестерни с зубьями как цельной частью. Они имеют внешний диаметр от 64 до 267 мм (от 2,5 до 10,5 дюйма) и вес от 0,54 до 11 кг (от 1,2 до 24 фунтов). Большинство из них были изготовлены с припуском от 0,13 до 0,51 мм (от 0,005 до 0,020 дюйма) на боковой поверхности каждого зуба для чистовой обработки и шлифовки. Шестерни, выкованные со встроенными зубьями, обычно имеют более длительный срок службы и износостойкость, чем шестерни, изготовленные из кованых заготовок, на которых зубья зубчатые, профилированные или фрезерованные.

Прецизионная ковка

Термин «прецизионная ковка» не определяет отдельный процесс ковки, а скорее описывает философский подход к ковке. Целью этого подхода является получение чистой формы или, по крайней мере, почти чистой формы в состоянии после ковки.

Термин «сетка» означает, что последующая механическая обработка или отделка кованой поверхности не требуется. Таким образом, поковка в форме сетки не требует дополнительной обработки какой-либо из кованых поверхностей, хотя могут потребоваться вторичные операции для получения мелких отверстий, резьбы и других подобных деталей. Поковка с почти чистой формой может быть либо такой, в которой некоторые, но не все поверхности являются сетчатыми, либо такой, в которой поверхности требуют лишь минимальной механической обработки или отделки. Прецизионная ковка иногда описывается как ковка с жесткими допусками, чтобы подчеркнуть цель достижения исключительно за счет операции горячей ковки допусков на размеры и чистоту поверхности, требуемых в готовой детали. В последние годы методы автоматизированного проектирования и производства (CAD/CAM) применялись к различным процессам ковки [7]. Этот компьютеризированный подход применим к прецизионной горячей штамповке спирально-конических, прямозубых и винтовых зубчатых колес на обычных прессах, поскольку он позволяет разработчику штампа исследовать влияние различных переменных процесса (нагрузок, напряжений и температуры) на конструкцию штампа.

В последние годы методы автоматизированного проектирования и производства (CAD/CAM) применялись к различным процессам ковки [7]. Этот компьютеризированный подход применим к прецизионной горячей штамповке спирально-конических, прямозубых и винтовых зубчатых колес на обычных прессах, поскольку он позволяет разработчику штампа исследовать влияние различных переменных процесса (нагрузок, напряжений и температуры) на конструкцию штампа.

Прецизионные горячекованые зубчатые колеса имеют те же преимущества по сравнению с зубчатыми колесами, что и другие формованные зубчатые колеса (литые, обработанные методом литья под давлением, литьевые), в том, что потери материала минимальны или отсутствуют (рис. 10). Это экономия с точки зрения как стоимости самого материала, так и, что более важно, стоимости механической обработки. Кроме того, прецизионные кованые шестерни также имеют преимущество перед нарезными шестернями повышенной грузоподъемности. Эта дополнительная прочность в виде повышенной усталостной прочности обусловлена разницей в потоке зерен между шестернями, вырезанными из пруткового проката, и коваными шестернями. Поток зерен в нарезных зубчатых колесах определяется ориентацией горячекатаного проката пруткового проката и не имеет отношения к контуру зубьев зубчатого колеса. На кованых образцах поток зерен повторяет контур зуба в каждом зубе шестерни. На рис. 11 сравниваются усталостные свойства нарезанных и кованых зубчатых колес [8].

Поток зерен в нарезных зубчатых колесах определяется ориентацией горячекатаного проката пруткового проката и не имеет отношения к контуру зубьев зубчатого колеса. На кованых образцах поток зерен повторяет контур зуба в каждом зубе шестерни. На рис. 11 сравниваются усталостные свойства нарезанных и кованых зубчатых колес [8].

Зубчатые колеса с качеством формы, близким к чистому

Большинство производимых сегодня кованых зубчатых колес имеют конфигурацию, близкую к чистой. Зубья шестерни выкованы с оболочкой из материала (припуск) вокруг профиля зуба. Этот конверт впоследствии удаляется кузнечным цехом или заказчиком, приобретающим кованые шестерни.

За один ход стандартные механические ковочные прессы с усилием от 14 235 до 53 375 кН (от 1600 до 6000 тс) формируют шестерни почти чистой формы с полным допустимым припуском. Цель этой первой операции, которая формирует «блин», состоит в том, чтобы отколоть окалину от заготовки и подогнать наружный диаметр так, чтобы он был чуть меньше диаметра впадины зубчатой матрицы. Затем оператор помещает заготовку в чистовой штамп.

После ковки гидравлическая выбивная система немедленно извлекает шестерню из чистового штампа. После того, как необработанная кованая шестерня гидравлически выталкивается из матрицы, она помещается в гнездо для обрезки, где пробивается отверстие. Затем ему дают остыть до температуры окружающей среды, что обычно занимает до 24 часов. После охлаждения он готов к чистовой обработке (рис. 12).

После того, как необработанная кованая шестерня гидравлически выталкивается из матрицы, она помещается в гнездо для обрезки, где пробивается отверстие. Затем ему дают остыть до температуры окружающей среды, что обычно занимает до 24 часов. После охлаждения он готов к чистовой обработке (рис. 12).

Зубчатые колеса с формой, близкой к заданной, могут быть изготовлены с использованием любой науглероживающей или индукционной закалки стали в пяти основных конфигурациях: спирально-конические, косозубые, прямые конические, прямозубые с припуском 1 мм (0,04 дюйма) и прямозубые с припуском от 0,1 до припуск 0,3 мм (от 0,004 до 0,012 дюйма). Зубчатые колеса почти чистой формы могут быть изготовлены диаметром до 425 мм (17 дюймов) с припусками от 0,1 до 1,5 мм (от 0,004 до 0,06 дюйма).

- Спиральные конические зубчатые колеса могут изготавливаться диаметром до 425 мм (17 дюймов) с минимальным припуском 0,5 мм (0,02 дюйма) на боковую сторону. Достигается максимальный угол спирали 35° и диапазон шага менее 7 DP

- Прямые конические зубчатые колеса имеют конфигурацию/свойства, аналогичные спиральным коническим зубчатым колесам .

- Косозубые шестерни могут быть изготовлены диаметром до 250 мм (10 дюймов) и весом до 40 кг (90 фунтов) с минимальным припуском 0,5 мм (0,02 дюйма) на боковую сторону. Достигается максимальный угол наклона спирали 25° и диапазон шага от 4 до 12 DP

- Цилиндрические зубчатые колеса с припуском 1 мм (0,04 дюйма) могут быть изготовлены диаметром до 400 мм (16 дюймов) и весом до 135 кг (300 фунтов) с минимумом 1 мм (0,04 дюйма). запас запаса на фланг. Диапазон шага менее 5 DP может быть достигнут. Этот тип зубчатого колеса требует чистовой обработки зубофрезерованием, зубофрезерованием и строганием, зубофрезерованием и шлифованием или шлифованием

- Цилиндрические зубчатые колеса с припуском от 0,1 до 0,3 мм (от 0,004 до 0,012 дюйма) могут быть изготовлены диаметром до 250 мм (10 дюймов) и максимальной шириной торца до 150 мм (6 дюймов), с припуском от 0,1 до 0,12 дюйма.

Припуск 0,3 мм (от 0,004 до 0,012 дюйма) на боковую сторону. Диапазон шага от 4 до 12 DP может быть достигнут. Этот тип зубчатого колеса требует финишного процесса шлифовки или шлифовки. Возможен чистый корень.

Припуск 0,3 мм (от 0,004 до 0,012 дюйма) на боковую сторону. Диапазон шага от 4 до 12 DP может быть достигнут. Этот тип зубчатого колеса требует финишного процесса шлифовки или шлифовки. Возможен чистый корень.

Ссылки

- T.T. Krenzer and J.W. Конильо, Производство зубчатых колес, обработка, том 16, Справочник по ASM, ASM International, 1989, стр. 330–355 .

- Дж.Г. Бралла, Справочник по дизайну продукции для производства, том 16, McGraw-Hill Book Company, 1986, стр. 355 .

- М. Блэр и Т.Л. Стивенс, Эд., Справочник по стальному литью, шестое издание, Общество основателей стали и ASM International, 1995, стр. 2–34 .

- Д.В. Дадли, Методы изготовления зубчатых колес, Справочник по практическому проектированию зубчатых колес, McGraw-Hill Book Company, стр. 5.86

- К. Купер, Производство альтернативных зубчатых колес, Технология зубчатых колес. Июль / август 1998 г., стр. 9–16 .

- Д.П. Таунсенд, Эд., Зубчатые колеса, сделанные штампами, Справочник Дадли по зубчатым колесам: проектирование, производство и применение зубчатых колес, второе издание, McGraw Hill Book Company, 1992, стр.

17.1–17.21

17.1–17.21 - Д.Дж. Кульман и П.С. Рагхупати, Производство кованых и экструдированных зубчатых колес, Gear Technol., июль/август 1990 г., стр. 36–45 .

- Т. Рассел и Л. Данис, Прецизионные кованые зубчатые колеса, производство и характеристики зубчатых колес, Американское общество металлов, 1974, стр. 229–239

Почему холодное формование? | Stabio North America

Этот процесс обработки металла рубежа веков развился из единых процессов ковки прошлого. Современное оборудование для холодной штамповки позволяет изготавливать сложные детали на удивительно высоких скоростях и с невероятной точностью. Для компаний, которые в настоящее время производят или покупают механически обработанные компоненты, процесс холодной штамповки (также называемый холодной высадкой) может рассматриваться как экономичная альтернатива для каждой детали. Хотя некоторые компоненты могут не поддаваться процессу холодной штамповки из-за требований небольшого объема или несовместимых форм, при проектировании производственной детали следует учитывать следующие преимущества.

Универсальность конструкции

На приведенном выше рисунке показана операция с одним штампом и двумя ударами, которая довольно распространена в нашей отрасли. Однако в последние годы оборудование для холодной штамповки стало намного более совершенным. Stabio North America имеет сложное оборудование с шестью прогрессивными штампами. Эти формовочные машины с несколькими станциями позволяют нам производить сложные компоненты с помощью серии станций высадки и экструзии.

Осадка (увеличение диаметра заготовки) и экструзия (уменьшение диаметра заготовки) необходимы для контроля и изменения конфигурации исходного материала до желаемой конечной формы. Станки с несколькими станциями позволяют перемещать работу через последовательность штампов, а не пытаться сформировать деталь всего за несколько ударов.

Высокая производительность и повторяемость

Процесс холодной штамповки может выполняться в 100 раз быстрее, чем механическая обработка, но при этом обеспечивать такую же точность. Машина с шестью станциями обрабатывает шесть деталей, каждая из которых находится на разных стадиях разработки. С каждым ходом станка готовая деталь выталкивается из последней матрицы, в то время как новая заготовка обрезается до заданной длины и подается в первую матрицу — все это выполняется сотни раз в минуту. Кроме того, когда мы добавляем производственный опыт, исключительную конструкцию инструмента и использование прецизионной оснастки, холодная высадка обеспечивает превосходную повторяемость.

Машина с шестью станциями обрабатывает шесть деталей, каждая из которых находится на разных стадиях разработки. С каждым ходом станка готовая деталь выталкивается из последней матрицы, в то время как новая заготовка обрезается до заданной длины и подается в первую матрицу — все это выполняется сотни раз в минуту. Кроме того, когда мы добавляем производственный опыт, исключительную конструкцию инструмента и использование прецизионной оснастки, холодная высадка обеспечивает превосходную повторяемость.

Уменьшенный брак

Процесс обработки начинается с прутка диаметром, эквивалентным наибольшему диаметру обрабатываемого готового компонента. Эта окончательная форма достигается путем удаления прутка, что уменьшает диаметр и создает отходы в виде стружки. Чем выше цена сырья (например, меди, латуни или нержавеющей стали), тем выше потери из-за обработанного лома.

Наоборот, процесс холодной штамповки начинается со специальной заготовки и обрабатывает материал через серию штампов. Последовательность формования даст окончательную форму за счет реконфигурации исходной заготовки без образования брака! Объем готовой детали равен объему исходной заготовки. Процесс холодной штамповки не дает отходов.

Последовательность формования даст окончательную форму за счет реконфигурации исходной заготовки без образования брака! Объем готовой детали равен объему исходной заготовки. Процесс холодной штамповки не дает отходов.

Прочность продукта

При обработке крепежа или компонента металл срезается для уменьшения диаметра. Удаляя металл, вы также удаляете и «нарушаете» зернистую структуру материала, тем самым ослабляя деталь. Деталь была на самом деле прочнее необработанного прутка.

Основным преимуществом холодной штамповки является повышенная прочность, придаваемая компоненту за счет реконфигурации потока зерен. При холодной штамповке материал не удаляется, как в процессе обработки. Вместо этого процессы осадки и экструзии приводят к уплотнению зерен, а сам поток зерен положительно изменяется в критических областях детали. Эта перегруппировка и уплотнение потока зерна дает детали, более устойчивые к усталости. В результате детали с холодной головкой будут иметь более высокие предел прочности при сдвиге, растяжении и текучести.

Припуск 0,3 мм (от 0,004 до 0,012 дюйма) на боковую сторону. Диапазон шага от 4 до 12 DP может быть достигнут. Этот тип зубчатого колеса требует финишного процесса шлифовки или шлифовки. Возможен чистый корень.

Припуск 0,3 мм (от 0,004 до 0,012 дюйма) на боковую сторону. Диапазон шага от 4 до 12 DP может быть достигнут. Этот тип зубчатого колеса требует финишного процесса шлифовки или шлифовки. Возможен чистый корень. 17.1–17.21

17.1–17.21