Виды фрез по металлу: какие лучше

Выбрать одну универсальную фрезу под все задачи нельзя, даже если она будет самая лучшая. Важно по максимуму укомплектовать станок инструментом, требующимся для решения всех задач, которые стоят перед мастером.

Продолжаем тему фрезерования. Для тех, кто пропустил, первая часть про фрезы здесь.

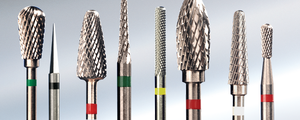

Разобраться в видах фрез по металлу не так-то просто. Одни необходимы для выборки металла, вторые пригодятся для обработки наклонных поверхностей, третьими – прорезаются канавки… Ясно одно: любой уважающий себя фрезеровщик имеет в арсенале самые популярные типы этого инструмента, чтобы реализовывать любой заказ. Исходя из того, какую форму требуется придать детали, мастер и будет подбирать фрезу. Пройдемся по основным.

Концевые фрезы

Если нужно создать контурный выступ или выемку, то фрезеровщику понадобится инструмент концевого типа. Благодаря ему также можно легко обработать любые плоскости. Среди концевых фрез выделяют:

торцевые фрезы. Они просто необходимы для вытачивания плоских или ступенчатых деталей. Основной съём металла производится боковой частью фрезы при продольной подаче, а обработка горизонтальной плоскости ведётся вершинами режущих элементов и считается дополнительной;

сферические, которыми легко обработать криволинейную поверхность;

радиусные, предназначающиеся для фрезеровки пазов с внутренними и внешними закруглениями.

T-образные фрезы

Их еще называют грибковыми за характерную геометрию режущей поверхности. Инструмент применяется для изготовления в заготовках т-образного паза или фигурных выступов.

Дисковые фрезы

Если вам нужно отрезать лишнюю часть заготовки, прорезать канавку или снять фаску, то дисковые фрезы подойдут для этой работы как нельзя лучше! Несмотря на непривычную форму это режущий инструмент довольно часто используется в металлообработке.

Зубцы дисковых фрез оснащены дополнительными рабочими кромками на торцах (или одном из них). А размер инструмента и его режущих элементов зависит от типа выполняемой обработки – от черновой до финишной.

Этому виду фрез под силу работа в самых тяжёлых условиях – с вибрацией, зажатием, плохим отведением металлической стружки.

Угловые фрезы

Это разновидность дискового инструмента, которая отличается наличием угла наклона режущей кромки относительно горизонтальной оси.

При помощи углового инструмента фрезеровщик обработает любую угловую выемку, наклонную поверхность и даже «латочкин хвост».

Фасонные фрезы

Фасонные фрезы нашли своё предназначение для фрезеровки заготовок, у которых слишком сильная разница между длиной и шириной.

Зубья фасонных фрез встречаются как острозаточенные, так и затылованные.

Этот инструмент несильно истирается во время фрезеровки, при этом отличается качеством обработки. Единственная проблема – заточка, произвести которую можно лишь используя особые приспособления. Поэтому фасонные фрезы используют в основном только на больших производствах.

Червячные фрезы

Довольно специфичный, а оттого не сильно распространенный тип металлорежущего инструмента. Он применяется для нарезания зубьев на звездочках, валах и прочих изделиях.

Выборка металла осуществляется за счёт точечного воздействия на заготовку.

Исходя из технологического задания фрезеровщику может пригодится сразу несколько фрез. К счастью, все виды и размеры этого инструмента для металлообработки имеются в продаже, что позволит мастеру сделать станок максимально оснащённым.

tigroteh.ru

Твердосплавные фрезы для металлообработки и концевой инструмент

Распространенный способ обработки деталей фрезерованием по производительности превосходит метод строгания в условиях крупного участка, но уступает наружному протягиванию. Для фрезерования характерно быстро оборачиваемое вращение инструмента и медленная подача обрабатываемой заготовки поступательным, винтовым или вращательным способом. Прямолинейная подача позволяет наносить на цилиндрической поверхности канавки и пазы, делать ее фасонную обработку. При вращательной подаче с помощью фрезеровки обрабатывают вращательные поверхности, а винтовая подача позволяет наносить впадины косозубых колес или стружечные канавки.

Распространенный способ обработки деталей фрезерованием по производительности превосходит метод строгания в условиях крупного участка, но уступает наружному протягиванию. Для фрезерования характерно быстро оборачиваемое вращение инструмента и медленная подача обрабатываемой заготовки поступательным, винтовым или вращательным способом. Прямолинейная подача позволяет наносить на цилиндрической поверхности канавки и пазы, делать ее фасонную обработку. При вращательной подаче с помощью фрезеровки обрабатывают вращательные поверхности, а винтовая подача позволяет наносить впадины косозубых колес или стружечные канавки.

Материал для фрез по металлу

Для изготовления подходят твердые металлические сплавы ВК 8, ВК 6-М, ВК 10-ХОМ. Твердосплавные, независимо от формы, обладают высокой износоустойчивостью и прочностью, будь то фасонный вариант или инструмент для обработки металла.

Популярным материалом для производства фрез по металлу являются вольфрамовые сплавы, отличающиеся высокими показателями прочности. Некоторые фрезы выпускаются для обработки сталей с высокими жароустойчивыми качествами. Для них не только применяются стандартные сплавы с добавлением титана, но и привычный компонент заменяется молибденом. Прочностные характеристики не уступают титановым фрезам, но стоимость для производства намного меньше.

При производстве существуют параметры шероховатости поверхности, которые для рабочего режущего инструмента не должны превышать:

- для задних и передних режущих кромок главного направления — 1,6 мкм;

- на поверхности хвостовика — 0,63 мкм;

- вспомогательные кромки и фаски — 3,2 мкм;

- остальные рабочие и боковые поверхности — 20 мкм.

Типы, размеры и формы инструмента

Фреза является исходным вращательным телом с режущими зубьями на поверхности, при обработке касается поверхности заготовки. Форма инструментального элемента выбирается в зависимости от требуемого способа обработки детали.

Фреза является исходным вращательным телом с режущими зубьями на поверхности, при обработке касается поверхности заготовки. Форма инструментального элемента выбирается в зависимости от требуемого способа обработки детали.

Изменяя положение инструмента и оси относительно рабочей поверхности детали, можно применять различные виды твердосплавных фрез для решения требуемой задачи.

Цилиндрические элементы

Используются на фрезерных станках горизонтального типа для обработки плоскостей. Цилиндрические фрезы бывают:

- с винтовыми зубьями;

- с прямыми зубьями.

Рабочий инструмент с прямыми кромками применяется для узких поверхностей, где винтовой вариант применять нерезультативно. В месте стыка одни режущие кромки перекрываются другими. Материалом для изготовления служит быстрорежущая сталь с твердосплавными винтовыми и плоскими пластинками.

Торцевые фрезы используют при горизонтальной обработке на фрезерных станках вертикального типа, при этом их ось располагается перпендикулярно к выбранной плоскости. У этого варианта режущего инструмента выборка металла происходит с помощью вершин кромок зубьев, а у цилиндрического все точки обрабатывающих кромок выступают профилирующими.

Торцевые фрезы используют при горизонтальной обработке на фрезерных станках вертикального типа, при этом их ось располагается перпендикулярно к выбранной плоскости. У этого варианта режущего инструмента выборка металла происходит с помощью вершин кромок зубьев, а у цилиндрического все точки обрабатывающих кромок выступают профилирующими.

Режущие кромки торца выступают в качестве вспомогательных, а главная работа предстоит боковым наружным кромкам. Из-за включения в работу только вершин зуба форма режущих поверхностей торцевой фрезы для плоских деталей выполняется разнообразной конструкции. Плавная работа торцевого режущего инструмента обеспечивается и в случае небольшого припуска, так как угол соприкосновения с заготовкой не определяется величиной припуска и выбирается в зависимости от ширины прохода и диаметра сверла.

Червячные фрезы

Нарезание зубьев этим инструментом остается перспективным и универсальным методом обработки с высокой производительностью и точностью, широко используется при изготовлении зубчатого типа колес. Диагональное фрезерование по типу двух подач увеличивает стойкость в несколько раз по сравнению со стандартным методом, при этом уменьшается шероховатость поверхности.

При таком методе увеличивается на 25% скорость резки по сравнению с фрезерованием навстречу и происходит экономное стачивание задних зубных поверхностей

При таком методе увеличивается на 25% скорость резки по сравнению с фрезерованием навстречу и происходит экономное стачивание задних зубных поверхностей

Многозаходные проходки увеличивают давление на станок, так как сечение отходящей стружки увеличивается. Чтобы избавиться от такого побочного эффекта, применяют многозаходные фрезы увеличенного диаметра. Повышению эффективности работ способствует работа на больших подачах, но чрезмерное увеличение этого показателя ведет к повышению шероховатости на поверхности. Увеличение производительности в полтора-два раза зависит от повышения скорости резки, что получается из-за применения при изготовлении режущего инструмента новых индустриальных материалов сталей Р14Ф4, РЮН 5Ф5, Р9К 5 ФЭМП, РЮКФ 5, Р 9К10, Р 6М5.

Дисковые фрезы

Этот инструмент с пазами двустороннего и трехстороннего типа применяется при фрезеровании канавок и пазов. У пазовых фрез зубья располагаются только на цилиндрической стороне и служат для создания не слишком глубоких пазов. Для дисковой фрезы важна ее толщина, размер которой принимается с допуском 0,04−0,05 мм, в процессе работы она стачивается. Двусторонние и трехсторонние фрезы работают не только зубьями на цилиндрической стороне, но и на торцах также расположены режущие грани.

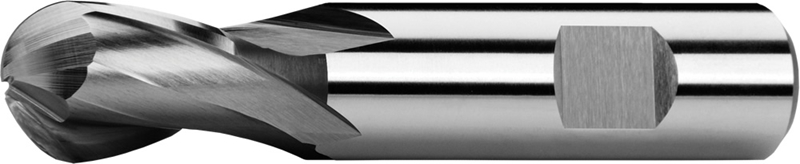

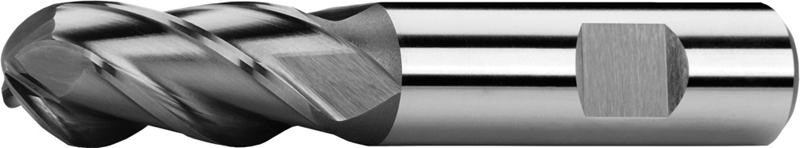

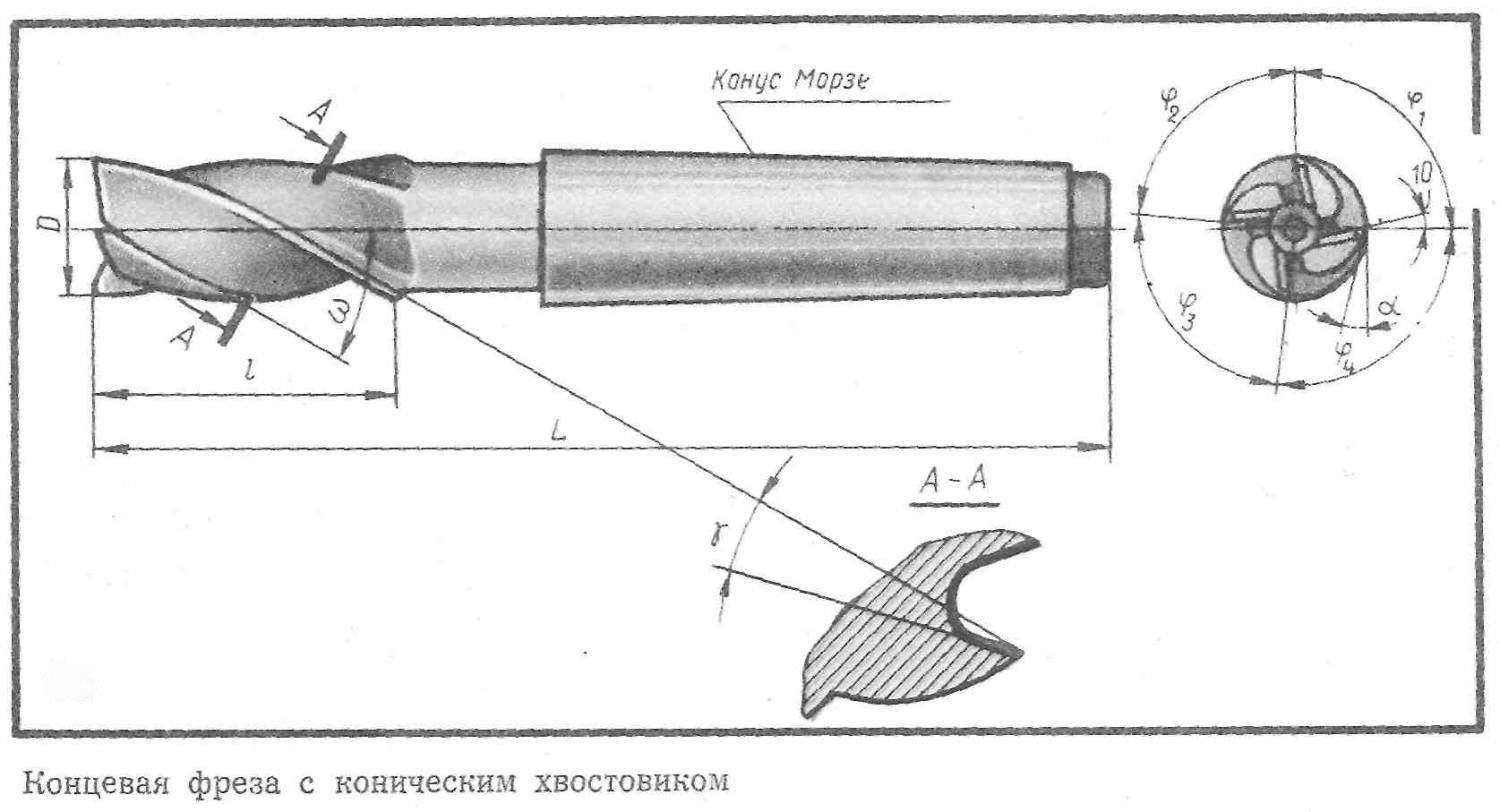

Концевые фрезы

Используются для выемки глубоких пазов в конструкционных корпусах, фигурных выемок, ступенчатого профиля на взаимно перпендикулярных поверхностях. В станочном шпинделе концевые фрезы крепят с помощью цилиндрического или конического хвостовика.

Главная резательная нагрузка приходится на кромки, находящиеся на цилиндрической стороне, а дополнительная зачистка выполняется вспомогательными торцевыми ребрами, которые изготавливаются с наклонными или винтовыми зубьями.

Главная резательная нагрузка приходится на кромки, находящиеся на цилиндрической стороне, а дополнительная зачистка выполняется вспомогательными торцевыми ребрами, которые изготавливаются с наклонными или винтовыми зубьями.

Как вариант концевых фрез рассматривается работа шпоночного рабочего инструмента, выполненного в двузубом исполнении.

Такие фрезы в виде сверла проникают в материал при осевой подаче, последовательно сверлят отверстия, двигаясь вдоль паза.

При осевом движении основная рабочая нагрузка приходится на торцевые грани, одна из которых достигает оси инструмента для обеспечения сверления.

Фасонные фрезы

Такое наименование рабочий инструмент получил из-за фасонной формы режущей кромки. Эти фрезы нашли применение в работах, требующих точности и чистоты при обработке сложных поверхностей. Иногда для создания определенного отверстия или выработки фигурного паза фасонный вариант является единственным рабочим инструментом. Сложные работы возникают при создании выемок в цилиндрических и винтовых поверхностях, фасонных прямых канавок, нарезке винтовых и стружечных канавок различных инструментов.

Для обработки поверхностей вращения также используются фасонные фрезы, это редкие работы. Выбор расположения осевой линии фрезы определяет:

- длину рабочего активного участка;

- конструкцию и форму инструмента;

- условия эксплуатации.

В некоторых случаях ось симметрии обрабатываемой заготовки и ось инструмента могут совпадать, в таком случае говорят о пальчиковых фрезах. Для фрезерования выбранного профиля в фасонном стиле применяется вращательное движение при поступательной подаче. От обработки несколькими резцами или одним инструментом сверление отверстия пальчиковой фрезой отличается одновременным воздействием и обработкой профиля. Это позволяет задействовать увеличенную длину режущих граней и повысить скорость обработки.

Фасонная фрезеровка винтовых поверхностей выполняется при винтовой подаче, при этом фрезерная ось может располагаться в различных направлениях.

Фасонная фрезеровка винтовых поверхностей выполняется при винтовой подаче, при этом фрезерная ось может располагаться в различных направлениях.

В зависимости от такого определенного осевого положения при обработке винтовых поверхностей применяют торцевые, дисковые или пальцевые фасонные разновидности.

При фрезеровке винтовых поверхностей с формированием винтовых канавок стружечного типа, нарезании резьбы, выборке фасок и пазов режущих инструментов фасонные фрезы нашли широкое использование. Они делаются с остроконечными зубцами или с затылованными зубьями.

Затылованием называется процесс формирования задней поверхности рабочего инструмента по определенной кривой для образования задних углов. У второго вида острозаточенных разновидностей задние углы получаются при заточке. Заточке именно задней поверхности зубьев уделяется внимание, так как они более всего изнашиваются по задней части. Затылование проводится в случае сложной формы режущей кромки заднего зуба, которую нельзя заточить в результате стандартного шлифования.

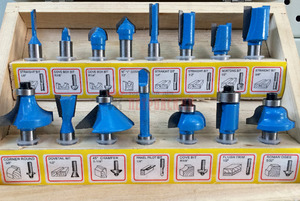

Наборы из фрез

Подобные наборы представляют собой группу режущего рабочего инструмента, собранного и укрепленного на единой оправке, выбранного в соответствии:

- с профилем;

- в зависимости от размеров фрезеруемой детали.

Чтобы повысить производительность труда, следует избавиться от большого числа установок, переходов и отдельных операций. Фрезерные диски, собранные в набор, обеспечивают качественную обработку, точность по сравнению с фрезерованием отдельным режущим инструментом. Чтобы определиться с диаметром дисков, сначала останавливаются на наименьшем, а диаметральные размеры других определяют в зависимости от взаимодействия и расположения фрезеруемых плоскостей.

Не рекомендуется использовать в наборе инструменты с диаметрами, слишком сильно отличающимися по размеру, это затрудняет выбор:

- для всех режущих элементов целесообразного режима работы и подачи;

- параметров диаметральных посадочных мест для всех фрезеровочных деталей в наборе.

Чтобы достичь плавной работы, зубья фрезеровочных дисков устанавливают по специальной схеме один относительно другого. С этой целью шпоночные пазы во фрезах делают со смещением к зубу на разные расстояния и углы. Из-за такого расположения каждая фреза начинает свою работу точно в заданный промежуток времени, а конструкция из нескольких фрезеровочных элементов представляет собой единую фрезу с винтовым зубом.

Если делают переточку фрез из набора, то фрезеруют вторую канавку, которая ставится единообразно для всех режущих элементов по отношению к зубьям. Наборы составляются из элементов с затылованными или острозаточенными зубьями. В процессе заточки фрез разного вида их диаметральные размеры меняются в соответствии с различными законами, что впоследствии ведет к искажению профиля детали.

Если делают переточку фрез из набора, то фрезеруют вторую канавку, которая ставится единообразно для всех режущих элементов по отношению к зубьям. Наборы составляются из элементов с затылованными или острозаточенными зубьями. В процессе заточки фрез разного вида их диаметральные размеры меняются в соответствии с различными законами, что впоследствии ведет к искажению профиля детали.

Наборы однотипных режущих инструментов применяются для фрезерования сплошных и прерывистых профилей заготовки. Сплошные поверхности обрабатывают так, чтобы соседние зубья рядом расположенных фрез твердосплавных по металлу перекрывали друг друга. Это нужно для того, чтобы:

- при обработке не образовывались риски и заусенцы;

- меньше был показатель шероховатости;

- сохранялись осевые параметры наборного профиля, которые изменяются в результате переточки.

Наборы из фрезеровочных дисков используются при работе на станках горизонтального типа. Подбирая набор твердосплавных режущих элементов для фрезерования, определяя область его применения, следует принимать во внимание, что усилия, возникающие в процессе обработки, не должны быть выше значений допустимой нагрузки, исходя из показателей:

- мощности агрегата;

- жесткости, прочности и оправки заготовки;

- предела прочности закрепления заготовки в станке.

Учитывая значения прочности, следует иметь в виду, что наборы режущих элементов с большими диаметрами плохо ведут себя при обработке заготовок из деформируемых материалов и не жёстких конструктивных деталей. Чтобы обеспечить фрезерованной детали точные размеры при большой глубине проникновения резца, нужно делать обработку в несколько подходов: сначала черновым набором фрез, затем приступать к фрезеровке чистовыми элементами.

Инструментальное производство использует фрезы в наборе при формировании стружечных канавок, разверток, метчиков и других инструментов с режущими гранями для обработки металлических заготовок.

tokar.guru

Фреза отрезная по металлу – типы, назначение, ГОСТ

Фреза отрезная по металлу – это режущий инструмент фрезерных станков различного типа используемые для работы с деталями, изготовленными из марок сталей со средними показателями твердости и чугуна. Данная оснастка может быть использована на универсальных станках и оборудовании с ЧПУ, являются разновидностью дисковых фрез.

Конструкция и применение отрезных фрез

В современной металлообработке фреза отрезная, назначение которой в полной мере отражено в её названии, применяется в основном для резки частей заготовок, деления их на части перед последующей обработкой. Также данный инструмент может быть использован для нарезания канавок на деталях.

Отрезная фреза представляет собой инструмент в форме диска с режущими зубьями. Все рабочие кромки зубьев расположены по периферии и, в отличие от других конструкций, они полностью отсутствуют на торцах диска. Диаметр находится в пределах от 50 до 315 мм, толщина диска составляет от 1 до 6 мм.

В зависимости от твердости обрабатываемого материала и требований к чистоте среза подбирается количество зубьев фрезы отрезной, типы инструмента с малым и средним размерами применяются для работы со стальными и чугунными металлами. Для резки заготовок из мягких металлов используются фрезы с большим зубом. Большинство инструмента соответствует классу точности «В». Материалом для изготовления фрез, согласно ГОСТ 2679-93 является сталь инструментальной быстрорежущая марки Р18 или Р6М5. При выборе инструмента необходимо обратить внимание на диаметр посадочного места и наличие шпоночного паза.

Особенности выбора и работы отрезной фрезой

Приведем основные рекомендации по подбору и применению фрез отрезных по металлу:

- Чистота полученного среза и скорость зависят от количества зубцов на фрезе. Чем больше зубьев, тем чище срез.

- Фрезы с большим количеством зубьев (от 80 и более) рекомендуются для чистовой обработки. При использовании данного инструмента затруднен отвод стружки и увеличивается нагрузка на оборудование. Поэтому для первичной черновой нарезки рекомендуются фрезы с малым количеством зуба (10-40 шт.) после которых необходима дополнительная зачистка торца.

- Инструмент со средним количеством зубьев (40-80 шт.) является наиболее универсальным и подходит для многих операций.

- Для работы с заготовками из металла прочностью от 500 до 800 рекомендуются фрезы из стали Р6М5 благодаря наличию в составе молибдена. Для заготовок большей твердости желательно использовать фрезы с содержанием кобальта.

- Для работы с нержавеющими марками стали применяются фрезы с напайками из карбида вольфрама, которые нельзя перетачивать.

- При работе скорость реза необходимо устанавливать в соответствии со справочной литературой. Для быстрорежущих сталей она составляет порядка 40-60 м/мин.

- Для получения максимально чистого торца рекомендуется работать с малыми подачами.

Действующие стандарты

Основной действующий стандарт на фрезу отрезную ГОСТ 2679-93 (ИСО 2296-72). В нем определены размеры и другие технические условия инструмента.

mekkain.ru

Фреза концевая – применение, виды, особенности, ГОСТ

Фрезы концевые – это металлорежущий инструмент цилиндрической формы с острыми режущими гранями, расположенными с торца и на цилиндрической поверхности. Основную работу выполняют цилиндрические режущие кромки, торцовые зубья в основном используются для зачистки обработанной поверхности.

Сфера применения

Концевые фрезы применяются для обработки плоскостей, пазов и уступов, могут быть установлены на фрезерный станок или в ручной электроинструмент. Данный инструмент широко применяется для создания контурных уступов и выемок, обработки поверхностей расположенных под прямым углом по отношению друг к другу.

Фреза может быть использована для получистовой и чистовой обработки, что зависит от размера зубьев. Инструмент с крупными режущими кромками применяется для получистовой обработки, с нормальным – для чистовой. Диаметр фрез составляет от 2 до 28 мм, длина от 7 до 45 мм.

Виды фрез

В зависимости от направления зуба концевые фрезы подразделяются на право- и леворежущие. Инструмент выпускается с цилиндрическим и коническим хвостовиком, последние предназначены для машинных работ.

Всё фрезы выпускаются с неравномерным шагом зубьев, величина которого от числа режущих кромок. Такой шаг называется окружным и его размер четко определяется требованиями государственного стандарта. Фреза может иметь от трех до шести зубьев. Так, при трех зубьях шаг составляет 110, 123 и 127 град., при шести его величина равняется 57, 63, 57, 63, 57, 63 град.

В зависимости от назначения фрезы концевые бывают следующих типов:

- Для нарезания сегментных шпоночных пазов.

- Шпоночные с твердосплавной режущей частью.

- Сферические для обработки выемок соответствующей формы.

- Радиусные. Применяются для выборки пазов различной конфигурации.

- Для обработки Т-образных пазов, т. н. грибковые фрезы.

По конструкции фрезы могут быть цельными или иметь припаянные твердосплавные платины или специальные коронки. Последние используются для обработки твердых материалов, например чугуна. По расположению зуба они могут быть прямо- и косозубыми, а также иметь винтовую форму режущих кромок.

Особенности эксплуатации

Точность нарезания паза концевой фрезой по ширине во многом зависит от износа инструмента. Также влияние оказывает жесткость станка и размер биения после крепления в патроне. При потере номинального размера при износе или переточке по цилиндрической поверхности искажается размер по диаметру и невозможна точная нарезка паза по ширине.

Решением проблемы является обработка в два прохода – черновой и чистовой. Основной съём металла производится при черной обработке, при чистовой производится калибровка паза по ширине. Также используются патроны с регулируемым биением (эксцентриситетом) что позволяет получать точную ширину паза при потере размера фрезы.

ГОСТы

Концевые фрезы с цилиндрическим хвостовиком регулирует ГОСТ 17025, с коническим – ГОСТ 17026. На инструмент с твердосплавными пластинами действует ГОСТ 18372. Также действуют и другие стандарты, регулирующие все виды данного инструмента.

mekkain.ru

Фреза цилиндрическая – применение, виды, эксплуатация, ГОСТ

Цилиндрические фрезы – это металлорежущие инструменты, применяемые для обработки плоскостей находящихся параллельно по отношению к оси фрезы. Зубья инструмента располагаются по винтовой линии с определенным углом наклона.

Применение

Фрезы цилиндрические предназначены для установки на горизонтально-фрезерный станок. Используются для обдирной и получистовой обработки прямых плоскостей деталей расположенных параллельно оси инструмента. Зубья фрезы имеют прямую или винтовую форму. Инструмент с винтовыми зубьями удобен для обработки узких участков заготовки. Для уменьшения осевых усилий применяется сдвоенный инструмент, имеющий различный наклон режущих поверхностей. Это позволяет выровнять осевые усилия в процессе обработки металлических деталей.

Цилиндрические фрезы являются одним из основных типов оснастки, широко применяются в машиностроении для производства сложных деталей для машин и оборудования. Материалом инструмента является быстрорежущая сталь с твердосплавными рабочими вставками, что позволяет значительно продлить его срок эксплуатации.

Виды цилиндрических фрез

В зависимости от типа и конструкции зуба фрезы цилиндрические подразделяются на:

- фрезы с мелкими и крупными зубьями;

- инструмент со вставными ножами;

- фрезы составные со вставными ножами;

- фрезы с винтовыми твердосплавными пластинами.

В зависимости от направления зубьев данный тип оснастки подразделяется на правые и левые. Данную характеристику определяет направление винтовой линии режущей кромки. Расположение зуба инструмента может быть равномерным или неравномерным. В большинстве конструкций фрез имеется один угловой шаг и равномерное расположение режущих кромок относительно оси инструмента. Но возможно и иной вариант с неравномерным расположением. Такие фрезы применяются, в основном, на станках с конструкцией малой жесткости и позволяют уменьшить вибрацию при работе.

В зависимости от материала режущих кромок цилиндрические фрезы подразделяются на:

- углеродистые;

- легированные;

- быстрорежущие;

- твердосплавные.

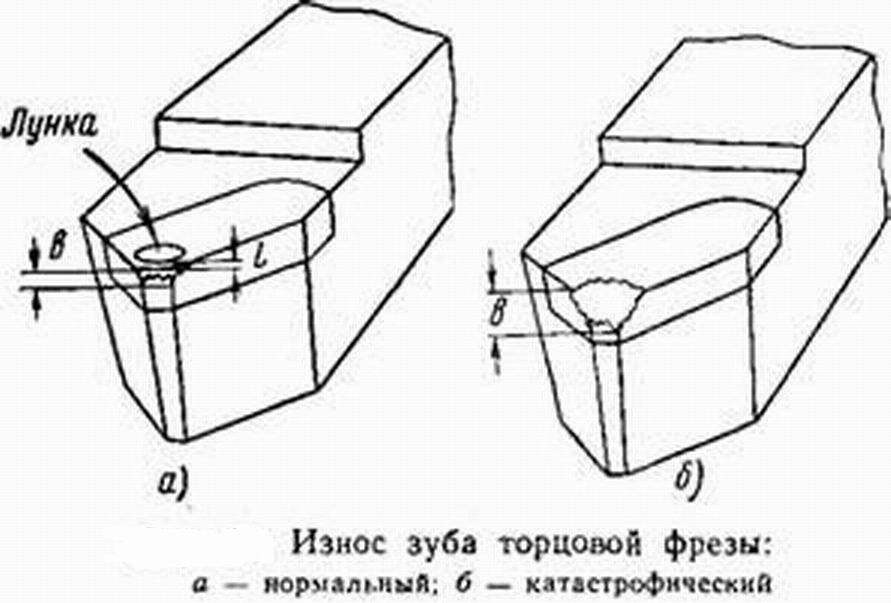

Рекомендации по эксплуатации

Производительность инструмента напрямую зависит от правильного подбора и соблюдения технологии обработки, в первую очередь от соблюдения скоростного режима. В процессе работы фреза затупляется – образуется площадка износа на задней поверхности зуба с постоянно увеличивающейся шириной и, от воздействия стружки, лунка на передней поверхности.

В процессе работы необходимо тщательно следить за износом, своевременно производить заточку и не допускать соединения лунки и задней площадки. Последнее приводит к катастрофическому износу инструмента и для восстановления понадобится снять большой слой металла. Признаками износа являются вибрация, неровная обрабатываемая поверхность и чрезмерный износ фрезы.

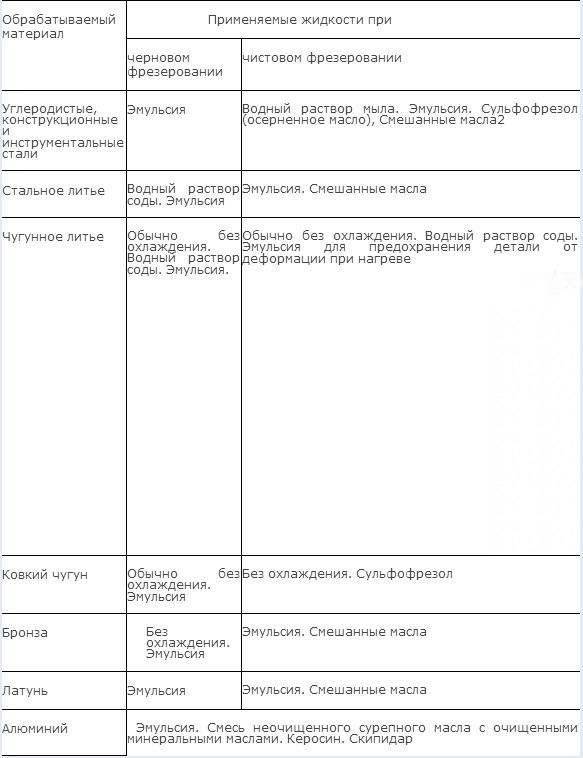

Значительно уменьшить износ и продлить срок эксплуатации поможет охлаждение в процессе фрезерования. Для этого необходимы специальные охлаждающие жидкости, некоторые из которых выполняют и функции смазки. Выбор охлаждающей жидкости зависит от типа фрезерования и материала заготовки. Подвод жидкости должен осуществлять непрерывно (струйно или туманом) с первых секунд работы.

ГОСТ

Основной стандарт, регулирующий технические условия цилиндрических фрез – ГОСТ 3752. Инструмент со вставными ножами регулируется ГОСТ 9926, с винтовыми пластинами – ГОСТ 8721.

mekkain.ru

Фреза торцевая – применение и особенности, таблица, скорость резания, виды и ГОСТ

Фреза торцевая – это металлорежущий инструмент цилиндрической формы с большим количеством рабочих лезвий расположенных на торце и боковой части. При этом каждый зуб является отдельным резцом что позволяет, при высокой скорости вращения, производить чистовое фрезерование и получать высокое качество поверхности. Особенностью применения является поочередный контакт зубьев с материалом в процессе обработки и более высокая производительность в сравнении с цилиндрическими фрезами.

Сфера применения и особенности

Торцевые фрезы применяются на вертикально-фрезерных станках для чистовой обработки плоскостей, пазов, уступов, а также различных фасонных поверхностей сложной конфигурации. Основной сферой применения является машиностроение – расточка валов, зубчатых колес и других деталей. Инструмент позволяет одновременно производить обработку двух поверхностей расположенных под прямым углом относительно друг друга благодаря режущим кромкам на торцевой и цилиндрической поверхностях. Для повышения эффективности обработки необходим грамотный подбор корпуса, скорости резания, сменных пластин, смазки и охлаждающих жидкостей.

В процессе обработки профилирующими являются только верхушки кромок. Формы режущих элементов могут быть разнообразными, чаще всего они выполнены в виде окружности или ломанной. Форма и расположение режущих частей позволяет производить плавную обработку с минимальным припуском, величина которого не влияет на угол контакта с заготовкой. Главными параметрами являются диаметр фрезы и ширина реза. Необходимым условием торцевой обработки являются высокая жесткость и габариты инструмента, поэтому особо прочным является крепление зуба и сменных пластин.

Виды инструмента

На торцевые фрезы приходится большой объём работ, что требует разнообразия вариантов исполнения для решения поставленной задачи. В первую очередь фрезы подразделяются по материалу режущей части фрезы, в качестве которого используются:

- Быстрорежущие и углеродистые стали.

- Твердые сплавы.

- Минералокерамика.

- Промышленные алмазы (для неметаллических твердых материалов).

В зависимости от конструкции фрезы могут быть сборными или цельными. Первые имеют съёмные твердосплавные зубья или пластины, что позволяет производить заточку или замену по мере износа. По форме вершин зубьев инструмент может быть скругленным или прямолинейным. Скругленные имеют более высокие эксплуатационные характеристики благодаря минимальному биению кромок при резании и высокой износостойкости. Зубья со скругленными вершинами используются для черновой или получистовой обработки.

В зависимости от способа крепления торцевые фрезы подразделяются на концевые и насадные. При концевом креплении производится монтаж на хвостовик, насадные монтируются на оправу со шпонкой. Последние обычно используются для работы со стальными и чугунными деталями, для подготовки уступов и плоскостей. Материалом насадных фрез обычно является быстрорежущая сталь.

Действующий ГОСТ

Технические условия торцевых фрез регулирует ГОСТ 26595–85. В нём описан инструмент регулируемый или не регулируемый в осевом направлении, с твердосплавными пластинами или вставками из минералокерамики. Насадные фрезы со вставными режущими элементами регулирует ГОСТ 24359-80. Также действует ГОСТ 9473-80 на насадные мелкозубый инструмент с твердосплавными вставками и другие стандарты.

mekkain.ru