Методы проверки микрометрических инструментов. – Помощь рабочему-инструментальщику

Методы проверки микрометрических инструментов.

Категория:

Помощь рабочему-инструментальщику

Методы проверки микрометрических инструментов.

Проверка точности показаний микрометров осуществляется концевыми мерами длины 5-го разряда через каждые 5 мм шкалы и через 0,12 мм, т. е. через четверть оборота микровинта.

Плоскостность их измерительных поверхностей контролируют с помощью плоских или плоскопараллельных интерференционных стеклянных пластин. Отклонение от плоскостности (в зависимости от класса точности микрометров) колеблется в пределах 0,6…0,9 мкм, или равно трем интерференционным полосам для белого света без учета расстояния 0,5 мм от краев измерительной поверхности.

Параллельность измерительных поверхностей у микрометров с верхним пределом измерений до 100 мм проверяют плоскопараллельными стеклянными пластинами. Комплект состоит из четырех пластин, размеры Н которых отличаются один от другого на величину перемещения микровинта при его повороте на ‘Д оборота. По числу интерференционных полос на поверхностях контакта и по их взаимному расположению определяют действительное отклонение от параллельности.

Комплект состоит из четырех пластин, размеры Н которых отличаются один от другого на величину перемещения микровинта при его повороте на ‘Д оборота. По числу интерференционных полос на поверхностях контакта и по их взаимному расположению определяют действительное отклонение от параллельности.

Для проверки микрометров больших размеров вместо отдельных плоскопараллельных стеклянных пластин применяют комплект их, составленный в виде блоков, в каждом из которых имеются две пластины и одна концевая мера.

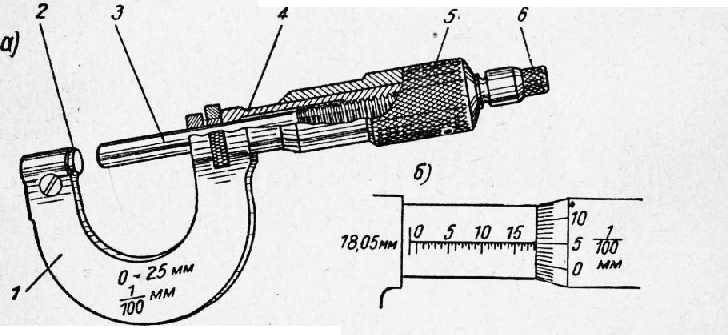

Рис. 1. Ремонт микрометра.

Микрометры с пределами измерения, превышающими 100 мм, контролируют с помощью четырех специальных штихмасов, размеры которых также отличаются один от другого на величину, соответствующую XU оборота микровинта. Каждым штихмасом производят проверку в четырех положениях, поворачивая его каждый раз вокруг оси на 90°.

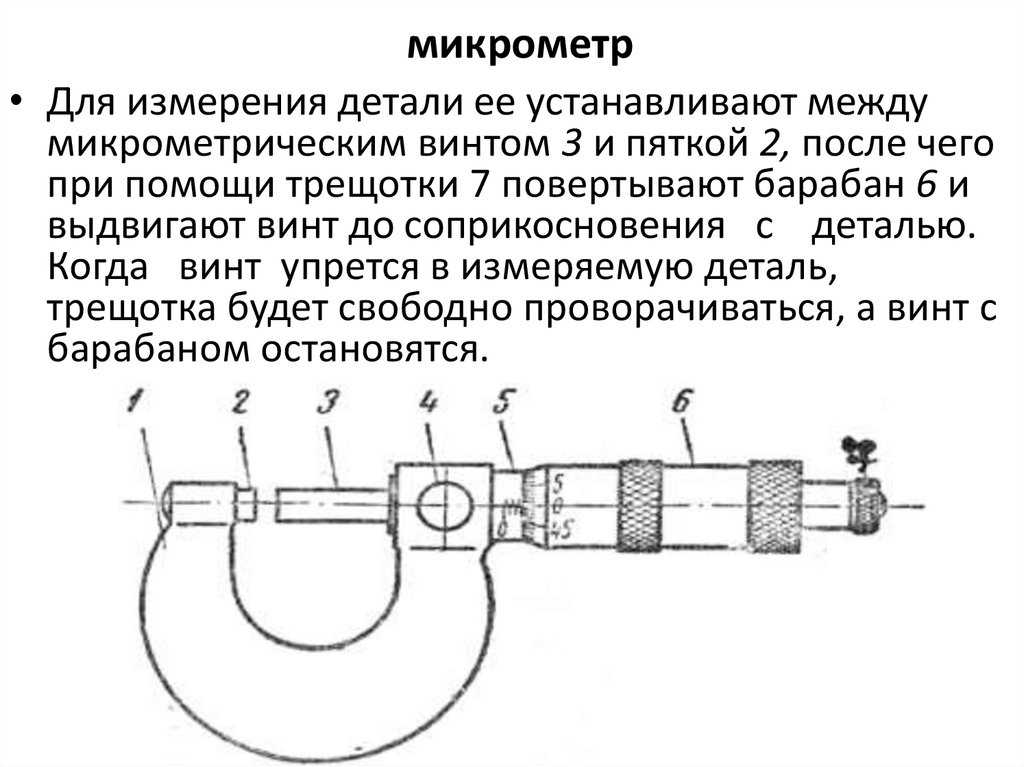

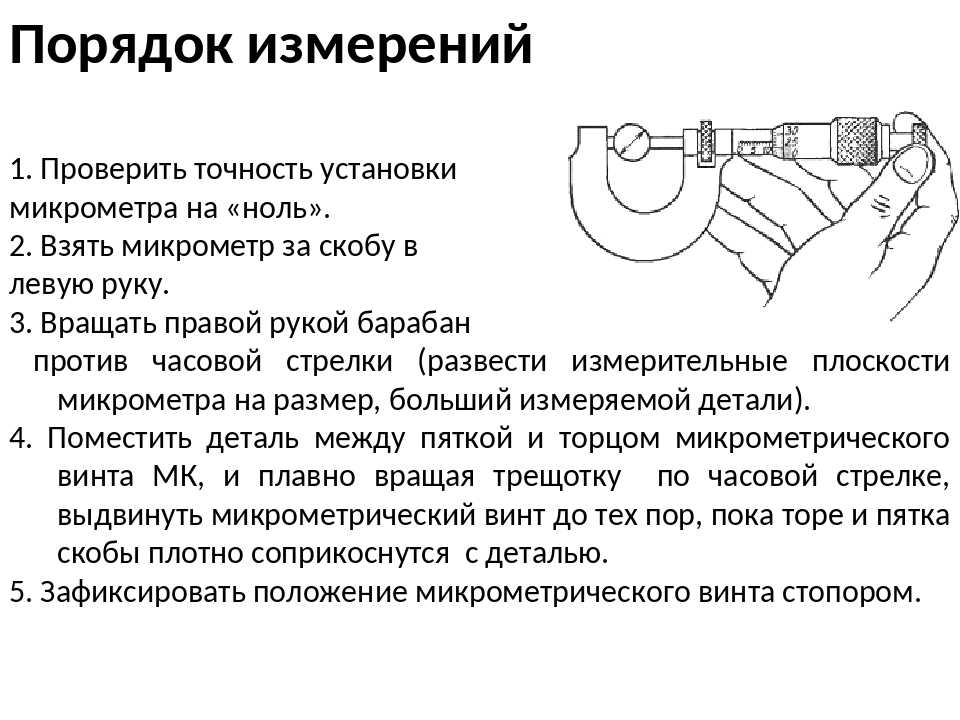

Регулировка и ремонт микрометров. При несовпадении нулевых штрихов шкалы стебля и шкалы барабана, а также при ослаблении винта необходима регулировка микрометров.

При износе измерительных поверхностей микрометра и микрометрического винта и при ослаблении трещотки производят ремонт инструмента. При небольшом износе измерительные поверхности микрометров и пасса-метров (от 0 до 100 мм) доводятся одновременно с помощью мерных цилиндрических притиров. Комплект их состоит из четырех притиров, различающихся по толщине на 0,125 мм. Торцевые рабочие плоскости притиров должны быть строго параллельны.

Доводку осуществляют в следующей последовательности. Вначале измерительные поверхности доводят притиром до получения их взаимопараллельности. Однако при этом не обеспечивается перпендикулярность поверхностей к оси шпинделя, скорее всего они будут несколько наклонны. Далее доводку производят притиром, который на 0,25 мм больше притира, поэтому при зажиме притира шпиндель провернется на пол-оборота, т. е. произойдет кантовка и перекос уменьшится. Затем поверхности микрометра попеременно доводят притирами. После многократной доводки всеми притирами могут быть достигнуты параллельность поверхностей и перпендикулярность к оси шпинделя.

Рис. 2. Доводка шпинделя микрометра.

Когда в ремонт поступают микрометры с таким износом измерительных поверхностей, который выявляется с помощью угольника или лекальной линейки, осуществляют раздельную доводку шпинделя и пятки. Торец шпинделя доводят в специальном приспособлении. Оно состоит из плиты, цанги, в которую вставляется шпиндель микрометра, и зажимного кольца, предназначенного для закрепления шпинделя в цанге. Нижнюю плоскость плиты доводят строго перпендикулярно относительно оси отверстия. Шпин дель микрометра вставляют в цангу так, чтобы его то рец возвышался над плоскостью плиты на 0,03…0,04 мм и после закрепления зажимным кольцом доводят. Об работанный шпиндель ввертывают в микрометр и при ступают к доводке поверхности пятки.

Пятку доводят в собранном виде с помощью приспособления, представляющего собой диск, выполненный за одно целое с цангой. Диск установлен по скользящей посадке на шпиндель микрометра и закрепляется кольцом. Опорная поверхность диска доведена строго перпендикулярно оси отверстия. После установки и закрепления диска на шпинделе микрометра приступают к доводке пятки; при этом пасту наносят только на одну рабочую сторону притира, а другую тщательно промывают и смазывают тонким слоем раствора стеарина в бензине.

После установки и закрепления диска на шпинделе микрометра приступают к доводке пятки; при этом пасту наносят только на одну рабочую сторону притира, а другую тщательно промывают и смазывают тонким слоем раствора стеарина в бензине.

Рис. 3. Приспособление для доводки винтов микрометров.

Контроль обработанных измерительных поверхностей осуществляется интерференционным способом с помощью набора плоскопараллельных стеклянных пластин. Инструмент обезжиривают в бензине, тщательно протирают и на доведенную поверхность накладывают стеклянную пластину. Слегка прижав пластину к поверхности, наблюдают световые полосы, по которым и судят о качестве доводки.

Для доводки поверхностей микрометрических винтов микрометров с пределом измерения 150…800 мм слесарь-лекальщик С. П. Григорьев разработал приспособление, показанное на рис. 3. На основании приспособления имеются три выступа с пазами, в которых закреплены хвостовики со стеблями. Плоскости основания пазов строго перпендикулярны.

Изготовляют приспособление следующим образом. У бывших в употреблении микрометров с пределом измерения 0…25 мм отрезают скобы и оставляют хвостовики со стеблями. Затем хвостовики шлифуют по месту паза. Установив все три хвостовика и проверив их поверхности по стеклянной плите 4, в проушинах основания сверлят по два отверстия и запрессовывают в них штифты.

При обработке микровинтов барабаны устанавливают по нониусу в нулевое положение и осуществляют предварительную доводку поверхностей, затем их 3—4 раза поворачивают на ‘Д оборота (на 0,12 мм) и окончательно доводят. После этого микровинты снимают с приспособления, устанавливают в ремонтируемые микрометры и производят контроль.

При несовмещении нулевого деления на барабане микрометра с нулевым делением на шкале необходимо отвернуть головку микрометра на 1—2 оборота и, потянув за барабан в сторону скобы, снять с корпуса шпинделя. Установив затем барабан в правильном (нулевом) положении, поворотом головки микрометра закрепляют его на шпинделе стопорным винтом.

Плавный ход микрометрического винта характеризуется отсутствием люфта и заеданий на некоторых участках. Люфт обычно ощущается рукой, а заедания можно определить, повернув винт за головку трещотки по всему диапазону шкалы микрометра. Если при этом трение винта в гайке на некоторых участках будет настолько велико, что трещотка станет провертываться вхолостую вокруг оси, значит он имеет неравномерный износ и подлежит замене или исправлению.

Люфт устраняют поворотом конусной гайки, навернутой на гайку винта. При неравномерном износе винта его исправляют доводкой специальным разрезным резьбовым притиром.

Реклама:

Читать далее:

Настройка и ремонт индикаторов часового типа

Статьи по теме:

- Техника безопасности при работе на станках

- Безопасная работа механизированным инструментом

- Техника безопасности при выполнении ручных слесарных операций

- Термическая обработка измерительных инструментов

- Химико-термическая обработка инструментов

5 важных фактов, которые вы должны знать –

Микрометр:

” микрометр, иногда известный как микрометрический винтовой калибр, представляет собой устройство, включающее калиброванный винт, широко используемое для точных измерений в машиностроении, лабораторных измерениях и других метрологических инструментах, таких как циферблат, нониус и цифровые штангенциркули ».

Микрометры также являются неотъемлемой частью микроскопов и телескоп вычислить кажущийся диаметр пространство материи или бесконечно малых субстанций. Обычное название устройства на немецком языке – «Мессшраубе, Что означает «измерительный винт».

Английский астроном Уильям Гаскойн впервые используется Микрометр в телескопе с модификацией в 1638 году.

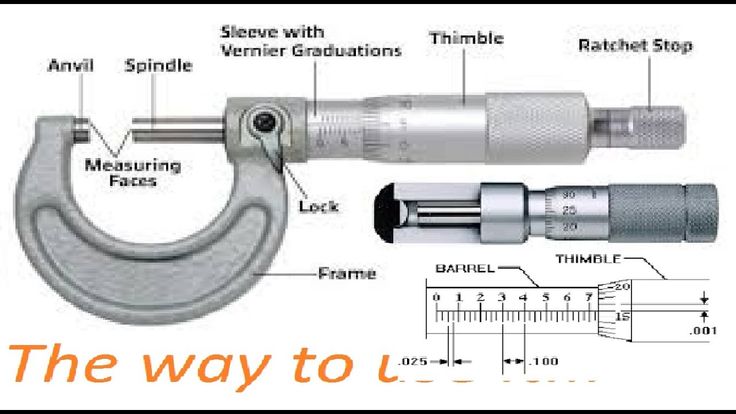

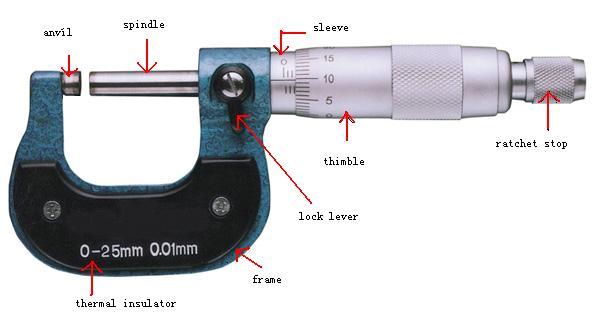

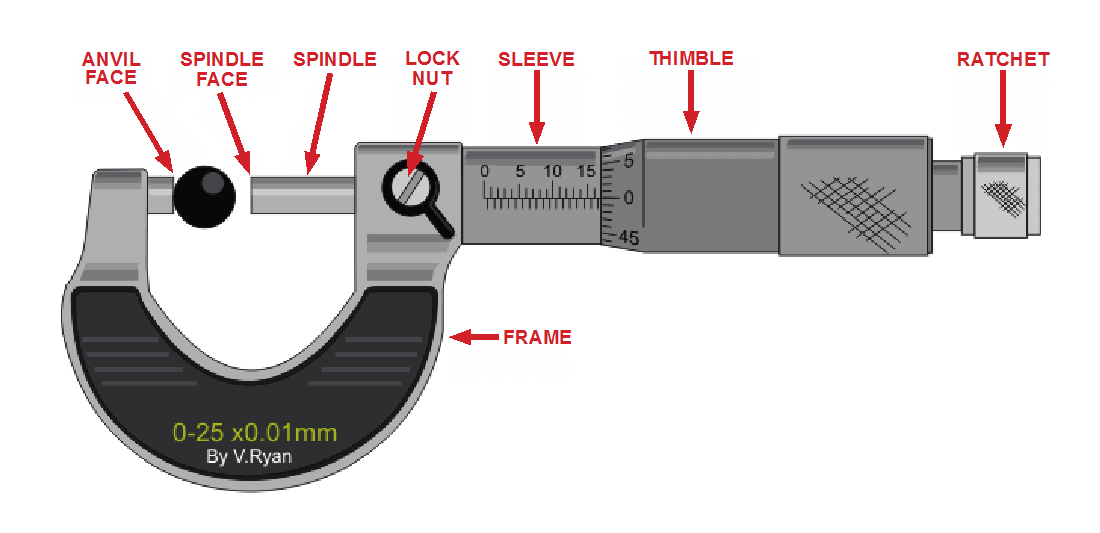

Компоненты микрометра:Компоненты микрометраТри четверти десять, Детали штангенциркуля микрометра 0001, CC BY-SA 4.0

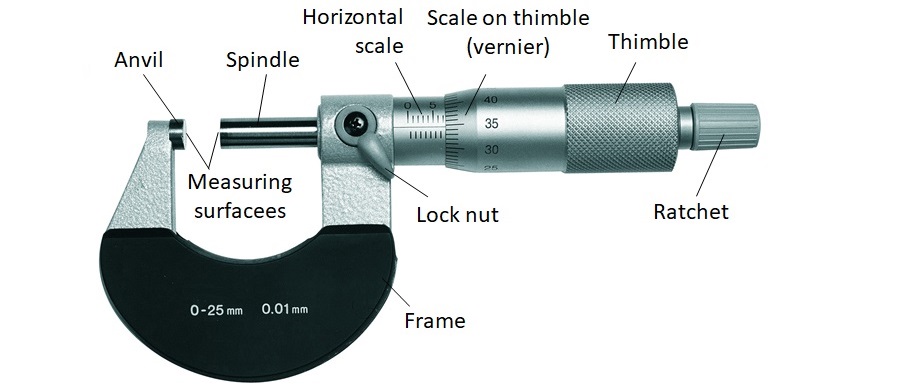

Микрометр – это научный инструмент для измерения точных линейных размеров, т.е. толщины, диаметра и длины; Микрометр представляет собой С-образную рамку, снабженную подвижной губкой, обычно работающей с помощью важной части в форме винта. Микрометр состоит из следующих частей:

наковальняНаковальня микрометра – это часть, которая остается неподвижной или закрепленной на раме устройства, пока на ней находится измерительный материал. Наковальня соединяется непосредственно с рамой и отличается по форме в зависимости от задачи измерения. Полированная глянцевая часть, к которой движется шпиндель и к которой прижимается образец.

Наковальня соединяется непосредственно с рамой и отличается по форме в зависимости от задачи измерения. Полированная глянцевая часть, к которой движется шпиндель и к которой прижимается образец.

Гильза – одна из основных частей микрометрических приборов; основные методы измерения и точность зависят от этих компонентов. Рукав представляет собой деталь круглой формы, снабженную разметкой линейной шкалы, а иногда и разметкой нониусной шкалы. На большинстве инструментов шкала нанесена плотно. Обычно на неподвижный ствол керна надевается вращающаяся цилиндрическая втулка. Регулировку «обнуления» можно эффективно выполнить, слегка изменив положение втулки. Это также известно как ствол или ложа.

Рамка микрометраРама микрометра представляет собой С-образную раму, которая удерживает опору и ствол в постоянном соотношении друг с другом в раме. Он толстый и прочный, сделанный из нержавеющей стали или другого жесткого материала, главным образом по той причине, что он должен минимизировать изгиб, расширение и сжатие, которые могут искажать и увеличивать погрешность измерения.

Рама тяжелая и имеет высокую тепловую массу, чтобы предотвратить значительный нагрев рукой / пальцами, которые держат. Его часто покрывают изоляционными пластинами, которые дополнительно уменьшают теплоотдачу. Микрометры, работающие при указанной температуре, показывают правильные показания (часто 20 ° C или 68 ° F, что обычно считается «комнатной температурой»). В противном случае может произойти некоторая температурная зависимость. Типичный диапазон точности для большинства расходомеров составляет около 1/100 мм.

Контргайка:Контргайка – это своего рода рычаг, установленный в микрометре, который можно использовать для затягивания или удержания неподвижного положения шпинделя. Это также иногда называют замком с кольцом или замком наперстка, что очень полезно на мгновение при измерении небольшого объекта.

Винт

«Винт» микрометра – это сердце, поскольку он контролирует «Принципы работы» во время измерений. Винт установлен внутри ствола. Это отсылает к тому обстоятельству, что фактическое название инструмента было Messschraube на немецком языке, что в точности означает «измерительный винт».

Это отсылает к тому обстоятельству, что фактическое название инструмента было Messschraube на немецком языке, что в точности означает «измерительный винт».

Шпиндель

Шпиндель представляет собой полированную часть цилиндрической формы, которую наперсток заставил скользить в направлении наковальни.

наперстокГильза вращается относительно ствола на валу с резьбой с 40 витками резьбы на дюйм. Таким образом, за один полный оборот гильзы осевое перемещение составляет 1/40 или. 025 дюймов. Поскольку этот компонент вращается большими пальцами, он называется наперсток.

Стоп с храповым механизмомЧасть устройства на конце ручки, которая ограничивала приложенное давление за счет скольжения с заданной силой или крутящим моментом.

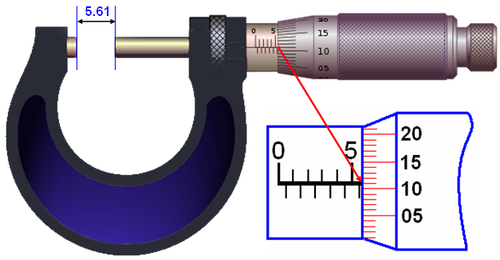

Стоп с храповым механизмом и наперсток с храповым механизмом на микрометреКаков шаг винта с накатанной головкой микрометра?Как читать микрометр?Измерение с помощью микрометра:Это винт с соответствующим образом зафиксированным шагом (количество, на которое наперсток движется вперед или назад, чтобы получить полное вращение).

Он имеет стандартный шаг 0.50 мм (ожидается, что два полных оборота обеспечат чистоту кулачков от 1.00 мм).

Микрометр – это научный инструмент для измерения точных линейных размеров, т.е. толщины, диаметра и длины; C-образная рама, снабженная подвижной челюстью, обычно обрабатываемой важной частью в форме винта. В микрометрах используется винт и шестерня для изменения тривиальных осевых расстояний (которые слишком минимальны для точного количественного определения) на несколько угловых шкал, которые можно считывать с помощью точной увеличенной шкалы. Правильность этого измерителя проистекает из этой базовой схемы конструкции прибора. Это может быть дифференциальный винт для более продвинутого применения. Основные принципы микрометра заключаются в следующем:

- Величина вращения правильно скрученного винта, идеально установленного и способного преобразовать определенное количество вращательного движения (и наоборот) через шаг винта.

- Шаг винта или направляющей покрывает расстояние, которое он продвигается в осевом направлении, за один полный оборот (всего три по шестьдесят градусов). (Во многих однозаходных резьбах шаг и шаг в основном относятся к идентичной идее.)

- С правильным проводом и основным диам. винта, заданная величина осевого смещения может быть увеличена во время измерения вращения.

- В определенном измерителе еще более высокая точность достигается с помощью регулятора дозирующего винта, позволяющего маневрировать наперстком с гораздо меньшими приращениями, чем позволяет только одна резьба.

Кредит изображения: Луканг большое спасибо Фу-Квун Хван и автор Easy Java Simulation = Франсиско Эскемббре, Микрометр без нулевой ошибки, CC BY-SA 3.0Пример измерения:

Если шаг винта составляет 1 мм, а внешний диаметр – 10 мм, периметр винта будет около 31.4 мм (10π). Следовательно, осевое движение усиливается до вращательного движения. (1 мм в осевом направлении равен вращательному движению 31.4 мм). Это усиление делает возможным различие в размерах похожих объектов, которые количественно оцениваются как зазор в работе наперстка.

(1 мм в осевом направлении равен вращательному движению 31.4 мм). Это усиление делает возможным различие в размерах похожих объектов, которые количественно оцениваются как зазор в работе наперстка.

Микрометр на основе шкалы одометров автомобиля также доступен, если информация доступна в формате «опрокидывания» и легко читается. Это также известно как «микрометр с механической цифрой, показанный на рисунке ниже.

Источник погрешности микрометра- Необходимо выполнить настройку нулевой ошибки. Преобразование осевого значения в вращательное для шага должно быть правильным.

- И измерительные инструменты, и объект измерения должны иметь комнатную температуру для правильного измерения;

- Основными источниками ошибок являются наличие пыли, несовершенство машины и недостаточный опыт оператора.

- Как правило, измеритель необходимо откалибровать перед использованием.

- Во время хранения микрометр никогда не должен открываться, а его наковальни или поверхность должны быть закрыты.

Иногда чрезмерное затягивание С-образного зажима может вызвать достаточно проблем, чтобы изогнуть раму.

Иногда чрезмерное затягивание С-образного зажима может вызвать достаточно проблем, чтобы изогнуть раму.

Регулировка «Обнуления» требуется, когда он показывает ненулевое значение, даже если его губки закрыты. Перед использованием требуется небольшая регулировка. Обычно это называется «процессом калибровки нуля».

Маленький гаечный ключ используется для поворота гильзы, чтобы убедиться, что ее нулевые линии переставлены относительно метки на гильзе в большинстве инструментов. Во втулке обычно есть отверстие, предназначенное для штифта гаечного ключа. Этот процесс калибровки устранит ошибку нуля.

Точность устройства проверяется с помощью измерительного блока, стандартного стержня или аналогичного размера, длина которого должна быть точной и точной. Стандартное деление считывания для микрометра в 1 дюйм составляет 0.001 дюйма, а номинальная точность составляет приблизительно ± 0.0001 дюйма.

Стандартное деление считывания для микрометра в 1 дюйм составляет 0.001 дюйма, а номинальная точность составляет приблизительно ± 0.0001 дюйма.

Регулировка может привести к восстановлению точности счетчика, который был обнаружен и проанализирован и был обнулен. Исправление в шлифовании, притирке или замене деталей необходимо для модификации во время регулировки. В случае, если ошибка возникает из-за того, что участки расходомера не имеют формы и размера, восстановление точности этим методом невозможно, так как он работает как основная ошибка конструкции; Для регулярной практики часто лучше купить новый, чем искать ремонт.

Цифровой микрометр:В аналоговом измерителе классического типа наперсток считывается у производителя шкалы. Хотя на рынке цифровые версии оснащены ЖК-дисплеем, а усовершенствованный дизайн является более популярным, цифровой измеритель показан ниже.

Цифровой микрометр кредит изображения:зоологический, Микрометро микромастер, CC BY 3. 0

0Для получения дополнительной статьи нажмите здесь.

Услуги по калибровке микрометров

ISO/IEC 17025 Аккредитованная лаборатория по калибровке микрометров

Компания Fox Valley Metrology с гордостью предлагает аккредитованные услуги по калибровке микрометров. Мы калибруем все типы микрометров в наших офисах по всей стране, а это означает, что мы уверены, что рядом с вами есть местные службы калибровки микрометров. Наши сертифицированные услуги по калибровке гарантируют, что ваши микрометры будут откалиброваны с максимальной точностью, а погрешность измерения будет находиться в допустимых пределах.

- ✓

- ✓ Самый широкий диапазон калибровок в отрасли

- ✓ 3-5 дней для лабораторных калибровок

- ✓ Доступны варианты доставки и самовывоза

- ✓ Варианты услуг по калибровке на месте

- Измерение расстояния между двумя внешними параллельными стенками обрабатываемой детали.

- Тип считывания (нониусный, циферблатный, цифровой)

- Тип наковальни (лезвие, канавка, диск, шар, острие, многонаковальня)

- Диапазон

- Разрешение

- Класс защиты

- Внешний диаметр (дюймы, см)

- Длина (дюймы, см)

Ручной инструмент

- Мерные блоки

Преимущества услуги калибровки

Бескомпромиссное качество

Наша калибровочная компания, аккредитованная в соответствии со стандартом ISO 17025, обеспечивает максимальную уверенность в качестве и точности.

Минимум

Время простоя

Поддерживайте максимальную производительность благодаря нашим ведущим в отрасли 3-5-дневным срокам выполнения работ во всех наших калибровочных лабораториях.

Снижение рабочей нагрузки

Сократите свою административную нагрузку на 80 %, воспользовавшись нашими услугами по управлению измерительными приборами.

Управление бесплатной калибровкой

Прекратите платить за ненужные лицензии с помощью Metrology360, нашего бесплатного онлайн-программного обеспечения для управления измерительными приборами.

Связаться с нами

Возможности службы калибровки

- ✓ ISO 17025 Аккредитованный поставщик услуг калибровки

- ✓ Одна из самых широких калибровочных областей в отрасли

- ✓ Местные службы калибровки рядом с вами

- ✓ Доступны варианты доставки и самовывоза

- ✓ Услуги по калибровке на месте

- ✓ Полная команда обслуживания клиентов, всегда доступна

- ✓ Бесплатные сертификаты, доступные в цифровом и печатном виде

- ✓ Все сообщаемые данные, включая погрешность измерения

- ✓ Полная прослеживаемость NIST, доступна немедленно

- ✓ Бесплатные калибровочные этикетки с двухмерным штрих-кодом

Варианты услуг по калибровке

Лабораторные услуги по калибровке

Имея офисы по всей стране, мы обязательно найдем местную службу калибровки рядом с вами. Благодаря наилучшему в отрасли сроку выполнения работ (3-5 дней) и доступным вариантам доставки и самовывоза вы получите свои тестовые приборы быстрее, чем вы думали.

Благодаря наилучшему в отрасли сроку выполнения работ (3-5 дней) и доступным вариантам доставки и самовывоза вы получите свои тестовые приборы быстрее, чем вы думали.

Свяжитесь с нами

Услуги по калибровке на месте

Максимальное удобство. Мы делаем вашу жизнь проще, предоставляя наши услуги по калибровке, аккредитованные по стандарту ISO 17025, и самый большой в отрасли инструмент для калибровки на месте прямо у вашего порога. Практически без простоев вы можете откалибровать свое оборудование и снова использовать его в течение нескольких минут.

Свяжитесь с нами

Отзывы покупателей

4,8 из 5 (9 521 отзыв)

Стандартные производители ручных инструментов

Не нашли то, что искали? Не волнуйся. Мы поддерживаем более 10 000 производителей.

Свяжитесь с нами, чтобы узнать, распространяется ли ваша торговая марка.

- Калибровка Barcor

- Калибровка Брауна и Шарпа

- Калибровка Брансуика

- Калибровка диатеста

- Калибровка Дорси

- Калибровка красителя

- Калибровка Фаулера

- Калибровка по Маха

- Шарс Калибровка

- Калибровка с защелкой

- Interapid Калибровка

- Калибровка Scherr Tumico Co.

- Калибровка Lufkin

- Калибровка Tesa

- Калибровка датчиков Мюллера

Свяжитесь с нами сегодня

ISO/IEC 17025 Аккредитованная калибровка микрометров

Компания Fox Valley Metrology с гордостью предлагает услуги аккредитованной точной калибровки микрометров. Мы калибруем все типы микрометров в наших офисах по всей стране, а это означает, что мы уверены, что рядом с вами есть местные службы калибровки микрометров.

- ✓ Поставщик услуг калибровки, аккредитованный по стандарту ISO 17025

- ✓ Самый широкий диапазон калибровок в отрасли

- ✓ 3-5 дней для лабораторных калибровок

- ✓ Доступны варианты доставки и самовывоза

- ✓ Варианты услуг по калибровке на месте

Прочие услуги по калибровке ручного инструмента

Нет вашего оборудования в списке? Не волнуйтесь, мы также предоставляем услуги по калибровке!

- Датчик воздуха

- Нутромер

- Суппорт

- Центральный искатель

- Измеритель фасок

- Комбинированный квадрат

- Глубиномер

- Усилитель манометра

- Ростомер

- Мастер высоты

- Индикатор

- Калибратор индикаторов

- Внутримикрометр

- Уровень

- Магнитный толщиномер

- Микрометр шага

- Карманный компаратор

- Транспортир

- Датчик с защелкой

- Установочное приспособление

- Площадь

- Стальная линейка

- Линейка

- Рулетка

- Телескопический датчик

- Тестовый индикатор

- Толщиномер

- Динамометрическая отвертка

- Трехроликовый компаратор резьбы

- Датчик истинного положения

Процедура калибровки микрометра свободной глубины

Цель

Целью этой процедуры является предоставление общих инструкций по калибровке.

Объем

Эта общая процедура должна использоваться при отсутствии какой-либо конкретной калибровки. процедура для микрометров глубины стержневого типа.

Процедура

Предварительные инструкции и примечания

- Прочтите всю процедуру до начала калибровки.

- Калибровка должна выполняться в среде, соответствующей спецификациям производителя.

- Глубинный микрометр в дальнейшем будет называться тестируемым прибором (IUT).

- Убедитесь, что IUT чист.

- Визуально осмотрите ТР на наличие каких-либо условий, которые могут привести к ошибкам калибровки.

- При регулировке ТР не втягивайте шпиндель без тщательного забивания камнем.

стержень наружный диаметр (при необходимости), чтобы удалить заусенцы или зазубрины, которые могут повредить втулку шпинделя.

- Всякий раз, когда необходимо разобрать для регулировки, соблюдайте осторожность и чистоту, чтобы обеспечить без повреждения резьбы.

- Если какое-либо из требований не может быть выполнено, обратитесь к соответствующему руководству производителя.

- Если во время калибровки возникает неисправность или наблюдается дефект, калибровка должна быть прекращена и предприняты необходимые корректирующие действия; если корректирующее действие влияет на ранее откалиброванную функцию измерения, функция должны быть повторно откалиброваны до выполнения оставшейся части процедуры.

Справочный материал

Применимое руководство производителя или брошюры.

Технические характеристики

Спецификации ТР определяются применимой документацией производителя. Если документация изготовителя недоступна, то указанные спецификации

в этой процедуре используются.

Если документация изготовителя недоступна, то указанные спецификации

в этой процедуре используются.

- Микрометры с ценой деления 0,0001 дюйма должны быть в пределах 0,0001 дюйма.

- Микрометры с градуировкой 0,001 дюйма должны быть в пределах 0,001 дюйма.

Требуемое оборудование

Стандарты, перечисленные ниже, следует выбирать на основе их более высокой точности. уровне по сравнению с тестируемым устройством. Эквивалентные стандарты должны быть равны или лучше, чем в спецификации минимального использования.

Спецификации минимального использования для перечисленных стандартов составляют 1/4 точности, требуемой IUT.

- Чистящий раствор

- Твердый арканзасский камень

- Безворсовая ткань

- Калибровочное масло

- Комплект измерительных блоков

- Поверхностная пластина

Подробная процедура

- Очистите контактные поверхности безворсовой тканью, смоченной чистящим раствором.

- Очистите внешние поверхности.

- Снимите узел шпинделя.

- Очистите и смажьте шпиндель и измерительный винт.

- Очистите и смажьте фиксирующую гайку в цилиндре.

- Повторная сборка IUT.

- Проверьте измерительный винт на предмет износа, нажимая на барабан туда и обратно в направлении оси измерительного винта. Не должно быть возвратно-поступательного движения. Отрегулировать для износ, если необходимо, затянув фиксированную гайку на стволе до гладкого затяжки (без тряски) подходит для полной длины резьбы. Для прохождения этого шаг.

- Поместите ТР на поверочную пластину, чтобы проверить установку нуля. Осторожно поверните храповик

или остановку трения для получения показаний. Запишите указанное выше значение в поле «Калибровка оборудования».

Записывать.

Он имеет стандартный шаг 0.50 мм (ожидается, что два полных оборота обеспечат чистоту кулачков от 1.00 мм).

Он имеет стандартный шаг 0.50 мм (ожидается, что два полных оборота обеспечат чистоту кулачков от 1.00 мм).

Иногда чрезмерное затягивание С-образного зажима может вызвать достаточно проблем, чтобы изогнуть раму.

Иногда чрезмерное затягивание С-образного зажима может вызвать достаточно проблем, чтобы изогнуть раму.