Восстановление и ремонт задней бабки токарного станка

Задняя бабка токарного станка – элемент строения, служащий для фиксации заготовки в ходе ее обработки. Этот узел – дополнительная база крепления для детали. В ходе выполнения сверлильных работ, бабка примыкает к узлу суппорта и получает через него подачу механического типа. В этом случае сверло вставляется в пиноль, а не в центр.

- Функции задней бабки

- Устройство и принцип работы

- Восстановление и ремонт узла

- Восстановление акрилопластом

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей. Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Таким образом, данная деталь также предотвращает возникновение аварийных ситуаций во время эксплуатации станка. В случае неисправного состояния этого узла, деталь может вылететь из центров и повредить станок или ранить оператора.

Устройство и принцип работы

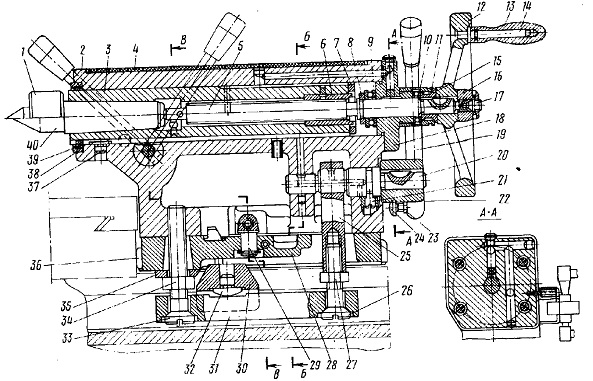

Несмотря на различия в строении задних бабок у многих станков, схема их работы и производства в большинстве случаев приблизительно одинакова. Исходя из этого, можно сложить общую схему строения этой детали в большинстве станков. Классическая конструкция данного элемента конструкции будет выглядеть следующим образом:

- Хвостовик центра конического типа.

- Ручка управления.

- Винт для вращения.

- Пиноль. Подвижная полая деталь, выполненная в форме цилиндра, предназначена для фиксации вращательного винта. При помощи специальной шпонки пиноль (шпиндель) страхуется от поворота. Шпиндель фиксируется посредством специальной рукоятки, которая имеет прямую и обратную резьбу.

- Гайка.

- Рукоятка.

- Основа.

- Плита.

- Винт.

- Штыри.

- Паз шпоночного типа.

Данный узел обладает отверстием в шпинделе, куда устанавливаются инструменты для работы с заготовками. Во время эксплуатации станка, узел двигается станиной для подбора походящей дистанции в зависимости от размеров обрабатываемой детали. Учитывая специфику выполняемых работ, шпиндель можно настроить как на вращающиеся, так и на неподвижные детали. Все передвижения данного узла осуществляются в рамках подготовительных работ.

Узел в устройстве двигается путем зацепления выступа планок. В этом же случае активируется автоматическое передвижение суппорта. Перемещать узел параллельно станине можно посредством специальной рукоятки. Так делают в том случае, если надо закрепить заготовку в центрах, для подводки режущей поверхности к детали и для перемены положения револьверной головки.

В станках с небольшими параметрами, передвижение шпинделя осуществляется посредством специальной шестерни, которая находится в кронштейне. На больших станках узел приводится в движение при помощи электропривода. Передвижение шпинделя осуществляется в направлении оси, и оно не зависит от того, что в нем закреплено – рабочий инструмент или заготовка.

На больших станках узел приводится в движение при помощи электропривода. Передвижение шпинделя осуществляется в направлении оси, и оно не зависит от того, что в нем закреплено – рабочий инструмент или заготовка.

Восстановление и ремонт узла

Поскольку задняя бабка – один из наиболее задействованных узлов во время работы, то она довольно часто выходит из строя. Чаще всего приходится восстанавливать нормальное соотношение мостика и станины, регулировать высоту центров и настраивать точность отверстия. Часто ремонта требуют отдельные детали задней бабки: пиноль, элементы управления.

Труднее всего восстановить точность отверстия корпуса и отрегулировать высоту центров. Наиболее эффективный метод исправления большинства поломок задней бабки – акрилопласты. Незначительные дефекты отверстия под пиноль можно ремонтировать посредством притир, но после этого желательно использовать тот же акрилопласт.

Для регулировки высоты центров используют растачивание и восстанавливают их параметры при помощи специальных накладок, которые устанавливают на направляющие. После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

Ремонт пиноли осуществляется также посредством шлифовальных работ с наружной стороны. Чтобы восстановить конусное отверстие применяют втулку, которая выполняет компенсаторную функцию. Снаружи у этой детали форма цилиндра, и только внутри – конуса. Изготовлена она из каленой стали. Внешней диаметр втулки делают по расточенному отверстию, при этом обязательно оставляют небольшой люфт.

Нередко случается такое, что необходимо ремонтировать отверстие для подшипников. Проще всего осуществить ремонт посредством замены испорченного узла. Затем необходимо подстроить внутренний диаметр в соответствии с наличными подшипниками.

Видео: самодельная задняя бабка токарного станка.

Восстановление акрилопластом

- Отверстие для шпинделя расширяют с помощью, снимая металл толщиной 3-4 миллиметра.

Показатели овальности не должны превышать полсантиметра.

Показатели овальности не должны превышать полсантиметра. - В шпинделе передней бабки монтируют полую оправу. Внешний диаметр цилиндрической оправки равняется внешнему диаметру обновленной пиноли.

- Относительно оси пиноли оправку устанавливают от центра. Перед этим следует приделать специальную прокладку (например, из бумаги) в конусное отверстие пиноли.

- После этого тестируют и регулируют биение поправки. Показатели должны находиться в районе 0,16-0,19 мм. Затем монтируют пиноль таким образом, чтобы формирующая оправки располагалась над ней с небольшим отклонением. Такое положение детали гарантирует отличие высоты центров и передней бабки на необходимом уровне (0,06-0,08 мм).

- Над отверстием шпинделя необходимо просверлить три маленьких дырки (диаметром около 7 мм). Их следует расположить посредине и на краях корпуса задней бабки.

- Просвет в корпусе обрабатывают обезжиривающим средством и сушат на протяжении 25-30 минут.

- Оправку обрабатывают мылом и монтируют корпус задней бабки.

Деталь необходимо закрепить на станине посредством болтов.

Деталь необходимо закрепить на станине посредством болтов. - Отверстие под пиноль следует загерметизировать при помощи специальных колец и пластилина. Таким же образом необходимо поступить и с отверстиями для крепления шпинделя.

- Над ранее проделанной тройкой отверстий делают три пластилиновые воронки.

- В среднюю воронку заливают ранее подготовленный раствор акрилопласта. Лить его надо до тех пор, пока частично не заполнятся самые крайние воронки.

- Затем обработанную акрилопластом заднюю бабку оставляют засыхать при температуре 19-20 градусов.

- После этого узел сдвигают и очищают от остатков пластилина, создают специальные канавки, проделывают отверстия, формируют паз шпоночного типа и окончательно собирают всю конструкцию задней бабки.

Задняя бабка является одним из ключевых узлов токарного станка. Именно поэтому каждый оператор подобной установки должен знать строение этой детали, обладать минимальной информацией о наиболее вероятных причинах и «симптомах» ее поломки.

Republished by Blog Post Promoter

1М63 регулировка | Регулировка механизмов станка

По истечении некоторого времени может потребоваться регулирование механизмов с целью обеспечения нормальных зазоров и компенсации износа. Ниже приводятся указания по регулированию отдельных механизмов станка.

Регулирование зазоров в подшипниках шпинделя

Регулирование производите со снятым патроном. Для регулирования радиального зазора в переднем роликоподшипнике 5 расконтрите и ослабьте гайку 4, отверните гайку 8, отсоедините фланец 6, снимите полукольцо 7. Прикладывая к фланцу шпинделя усилие 3…4 кН (300…400 кгс), доведите по индикатору радиальный зазор до 0,05…0,015 мм, замерьте плитками ширину паза под полукольцо 7, прошлифуйте полукольцо 7, установите его на место, затяните и законтрите гайку 4, заверните и законтрите гайку 8, присоедините фланец 6.

Регулирование осевого зазора в заднем радиально-упорном шарикоподшипнике 2 вместе с упорным шарикоподшипником 3 производите гайкой 1. При этом не допускайте, чтобы подшипники оказались сильно затянутыми.

Регулирование фрикционной пластинчатой муфты коробки скоростей

Регулирование производите нажимными гайками 1. Поворот нажимной гайки может быть произведен лишь после того, как защелка 2 будет утоплена в кольцо 3.

Правильность регулирования определяется усилием включения муфты с помощью рукоятки управления. Доступ к муфте обеспечивается через окно в задней стенке корпуса коробки скоростей.

Регулирование положения кулачка управления тормозной муфтой

Для правильной установки кулачка I управления тормозной муфтой установите в нейтральное положение фрикцион, установите в нейтральное положение рукоятку переключения; установите кулачок 1 так, чтобы шарик фиксации 3 и палец 2 конечного выключателя находились в своих пазах.

Установка оси шпинделя передней бабки

При нарушении параллельности оси шпинделя передней бабки относительно направляющих станины ослабьте все винты, соединяющие коробку скоростей со станиной. Ось шпинделя выставьте с помощью винтов 1, ввинченных в колодку 2 под коробкой скоростей с левого конца и жестко связанную с последней, после чего затяните винты крепления коробки скоростей к станине.

Ось шпинделя выставьте с помощью винтов 1, ввинченных в колодку 2 под коробкой скоростей с левого конца и жестко связанную с последней, после чего затяните винты крепления коробки скоростей к станине.

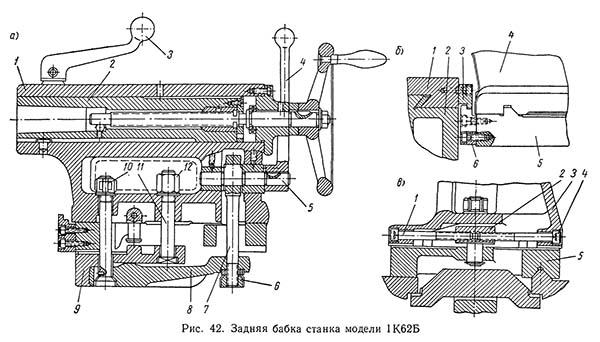

Поперечное перемещение корпуса задней бабки

Для поперечного перемещения корпуса задней бабки при точении конусов или при установке соосности оси пиноли задней бабки и шпинделя ослабьте и подтяните два винта 1, расположенные по обе стороны задней бабки. При установке задней бабки в исходное положение совместите риски, нанесенные на платиках корпуса мостика.

Регулирование опорных подпружиненных роликов задней бабки

Для регулирования степени сжатия дружин 2 и 3 подпружиненных роликов 4, вмонтированных в мостик задней бабки, ослабьте винты крепления задней бабки, выверните передний винт 1 (см. поперечное перемещение корпуса задней бабки), сдвиньте заднюю бабку по мостику так, чтобы был свободен доступ к регулировочным пробкам.

Вращением пробок добейтесь легкости передвижения задней бабки по станине при минимальных зазорах между направляющими мостика и станины.

Устранение зазора в направляющих резцовых салазок суппорта

Для устранения зазора в направляющих резцовых салазок суппорта подтяните клин 2 с помощью винта 3, после чего новое положение зафиксируйте винтом 1

Устранение зазора в направляющих поперечных салазок

Отрегулируйте зазор между направляющими каретки и поперечных салазок подтягиванием клина 2 с помощью двух винтов 1, расположенных на обоих торцах салазок.

Устранение “мертвого хода” винта поперечного перемещения суппорта

“Мертвый ход” винта поперечного перемещения суппорта, возникающий при износе гаек 3 и 4, устраняйте поворотом червяка 2 по часовой стрелке, предварительно отвернув стопорный винт 1.

Регулирование следует производить, когда люфт рукоятки превышают пять делений по лимбу.

Регулирование зазора в направляющей верхней и нижней половинах гайки ходового винта

При появлении зазора подтяните планки 1 тремя винтами 2 и зафиксируйте последние контргайками 3.

Регулирование радиального зазора между ходовым винтом и маточной гайкой

Отрегулируйте величину радиального зазора между ходовым винтом 2 и вкладышами маточной гайки 1 ввинчиванием или вывинчиванием винта 4, расположенного под фартуком, после чего новое положение зафиксируйте гайкой 3.

Регулирование подачи масла на ходовой винт

Вращением винта 1 отрегулируйте подачу масла на ходовой винт. Вращением винта 1 по часовой стрелке уменьшают подачу масла, против часовой стрелки – увеличивают.

При выключенном ходовом винте заверните винт 1 до отказа

Регулирование правильности сцепления зубчатых колес коробки подач

Для регулирования правильности сцепления зубчатых колес доведенного конуса и множительного механизма ослабьте гайку I и поверните винт 2 так, чтобы переместился ролик 3, сидящий эксцентрично на винте 2, в ту сторону» в которую нужно сдвинуть подвижный венец. Новое положение зафиксируйте гайкой 1.

При регулировании нужно помнить, что ось 4 ролика должна находиться в верхней половине окружности винта 2.

Как выровнять заднюю бабку относительно передней бабки на вашем токарном станке

Посмотрите это вводное видео о выравнивании передней и задней бабки вашего токарного станка. Технический эксперт Курт Репшер расскажет вам, как использовать планку выравнивания задней бабки Edge Technology, и объяснит преимущества выравнивания задней бабки вашего токарного станка по отношению к передней бабке. Подпишитесь на наш канал на YouTube и будьте первыми, кто увидит больше крутых обучающих видео, подобных этому!

Преимущества выравнивания задней бабки токарного станка с передней бабкой

Если ваш токарный станок нарезает конус, задняя и передняя бабки вашего станка не выровнены. Как и любое вращающееся оборудование, токарный станок должен быть правильно выровнен , чтобы работать эффективно и производить качественные детали . Выравнивание вашего токарного станка и любого станка дает ряд ключевых преимуществ, в том числе:

Выравнивание вашего токарного станка и любого станка дает ряд ключевых преимуществ, в том числе:

- Выровненное оборудование сводит к минимуму количество отходов: при нарушении выравнивания ваше оборудование с большей вероятностью будет производить дефектные детали. Конусная заготовка или деталь, не соответствующая допускам, могут потребовать дополнительной обработки или быть утилизированы. Выравнивание вашего оборудования повышает точность и эффективность.

- Выровненное оборудование улучшает вашу рабочую среду: Выровненное оборудование будет меньше вибрировать, снижать уровень шума и обеспечивать более плавную и точную обработку.

Зачем использовать планку для выравнивания задней бабки?

Ручное выравнивание задней бабки токарного станка по отношению к передней бабке может быть обременительным и занимать много времени, а результаты могут быть разными. Использование планки для выравнивания задней бабки для выравнивания задней бабки по отношению к передней бабке позволяет вам сэкономить время и убедиться, что вы устранили любой конус на ваших заготовках. Точное выравнивание имеет решающее значение для устранения любого конуса в заготовках, поддерживаемых задней бабкой. Использование качественной планки для выравнивания задней бабки делает процесс выравнивания задней бабки быстрым, простым и точным.

Точное выравнивание имеет решающее значение для устранения любого конуса в заготовках, поддерживаемых задней бабкой. Использование качественной планки для выравнивания задней бабки делает процесс выравнивания задней бабки быстрым, простым и точным.

Регулятор выравнивания задней бабки Edge Technology

Несмотря на то, что доступно множество выравнивающих стержней задней бабки, выравнивающий брусок Edge Technology является популярным вариантом, который высоко ценится как профессиональными машинистами, так и энтузиастами за простоту использования стержня. Высокопрочный алюминиевый стержень с анодированным покрытием оснащен стальными концами стержня, которые прецизионно отшлифованы после сборки, чтобы обеспечить превосходную точность, с диаметром концов стержня, равным в пределах 0,0002 дюйма. Использование этого выравнивающего стержня задней бабки позволяет вам выровнять заднюю бабку относительно передней несколько шагов, которые можно выполнить быстро и легко:

ШАГ 1: Установите центрирующий стержень задней бабки между центрами

Вставьте мертвую точку конуса Морзе в заднюю бабку вашего токарного станка. Совместите циферблатный тестовый индикатор, цифровой тестовый индикатор, циферблатный индикатор падения или цифровой индикатор падения, удерживаемый держателем индикатора с магнитным основанием, который находится на каретке вашего токарного станка, и совместите точку индикатора с центром мертвой точки конуса Морзе в ваша задняя бабка. Либо снимите патрон и вставьте мертвую точку в шпиндель, либо вставьте мертвую точку во втулку и поместите сборку в патрон. Вставьте планку выравнивания задней бабки в сторону передней бабки вашего токарного станка. Переместите стержень ближе к задней бабке и отрегулируйте заднюю бабку по мере необходимости, чтобы стержень выравнивания задней бабки надежно вошел между центрами.

Совместите циферблатный тестовый индикатор, цифровой тестовый индикатор, циферблатный индикатор падения или цифровой индикатор падения, удерживаемый держателем индикатора с магнитным основанием, который находится на каретке вашего токарного станка, и совместите точку индикатора с центром мертвой точки конуса Морзе в ваша задняя бабка. Либо снимите патрон и вставьте мертвую точку в шпиндель, либо вставьте мертвую точку во втулку и поместите сборку в патрон. Вставьте планку выравнивания задней бабки в сторону передней бабки вашего токарного станка. Переместите стержень ближе к задней бабке и отрегулируйте заднюю бабку по мере необходимости, чтобы стержень выравнивания задней бабки надежно вошел между центрами.

ШАГ 2: Вставьте индикатор

Прикрепите циферблатный индикатор, цифровой индикатор, циферблатный индикатор или цифровой индикатор падения к поверхности поперечного скольжения токарного станка с помощью индикатора стойки инструмента или держателя индикатора на магнитном основании. Совместите кончик индикатора с концом планки выравнивания задней бабки со стороны передней бабки. Используйте поперечное скольжение, чтобы при необходимости нажать на индикатор, и обнулите поверхность индикатора.

Совместите кончик индикатора с концом планки выравнивания задней бабки со стороны передней бабки. Используйте поперечное скольжение, чтобы при необходимости нажать на индикатор, и обнулите поверхность индикатора.

Шаг 3. Выровняйте заднюю бабку токарного станка по передней бабке

Не перемещая поперечные салазки, перемещайте каретку до тех пор, пока кончик индикатора не совместится с противоположным концом планки выравнивания задней бабки. Отрегулируйте заднюю бабку, пока индикатор не покажет ноль. Теперь ваша задняя бабка правильно выровнена с передней бабкой на токарном станке.

ТЕХНИЧЕСКИЙ СОВЕТ: Намеренное перемещение задней бабки для создания конуса? При желании вы можете использовать планку выравнивания задней бабки Edge Technology, чтобы расположить заднюю бабку для вырезания небольших конусов. Расстояние между концами направляющей планки составляет 12 дюймов (304,8 мм). Величина конусности на фут считывается непосредственно с индикатора при регулировке задней бабки.

Режьте СТАЛЬ как по маслу

Загрузите подробное руководство по токарной обработке стали и узнайте больше о:

- Как выбрать лучшую пластину для токарной обработки стали, с которой вы работаете

- Рекомендации по скорости и подаче для стали, с которой вы работаете

- Как правильно выбрать токарную пластину для требуемой отделки

- Какой стружколом использовать для вашего приложения

- Как подойти к токарной обработке стали

Edge Technology 27-000 | Регулировочная планка задней бабки

Краевые технологии

$84,95 $56,65

(Вы экономите $28,30)

Текущий запас: 3

Количество:

- Марка:

- Краевая технология

- Корабли:

- От партнерского объекта

- Снято с производства:

- Артикул:

- 50000022

- СКП:

- Вес:

- 0,94 фунта

- Доставка:

- Рассчитано на кассе

- Функции

- Видео

- Отзывы

Планка для выравнивания задней бабки производства Edge Technology используется для выравнивания задней бабки относительно передней бабки. Точное выравнивание имеет решающее значение для устранения любого конуса в заготовках, поддерживаемых задней бабкой. Наша планка для выравнивания задней бабки делает процесс выравнивания задней бабки быстрым, простым и точным.

Точное выравнивание имеет решающее значение для устранения любого конуса в заготовках, поддерживаемых задней бабкой. Наша планка для выравнивания задней бабки делает процесс выравнивания задней бабки быстрым, простым и точным.

Особенности

- Концы стержней из закаленной стали прецизионно шлифуются после сборки для обеспечения высочайшей точности. Bar end diameters are equal within 0.0002″

- Bar made from high strength aluminum

- Durable anodized finish

Product Specifications

| Weight | 0.9375 lbs |

| Brand | Edge Технология |

| Model # | 27-000 |

| Accuracy | .0001″ |

| Application | To align the headstock to the tailstock. |

Показатели овальности не должны превышать полсантиметра.

Показатели овальности не должны превышать полсантиметра. Деталь необходимо закрепить на станине посредством болтов.

Деталь необходимо закрепить на станине посредством болтов.