Что такое рейсмус и рейсмус-калибр? Станок рейсмусовый для чего нужен

.

Рейсмусы могут изготавливаться из дерева твёрдых пород и представляют собой колодку с прямоугольным отверстием, в которой с помощью клина или винта закрепляются одна или две рейки. На одном из концов реек установлены заостренные металлические штыри. Рейсмус с двумя рейками используется, например, для разметки шипов и гнёзд для них в столярном деле.

Для одновременного прочерчивания большего количества линий или в случае, когда нет необходимости в изменении размеров, вместо рейсмуса может быть использована скоба . Скоба представляет собой деревянный брусок с выступом, в который забито необходимое количество гвоздей.

Штангенрейсмас

Штангенрейсмас (штангенрейсмус) используется для измерения высот и разметки изделий, установленных на плите . Штангенрейсмас состоит из штанги, жестко связанной с основанием. По штанге перемещается рамка с нониусом, как у штангенциркуля .

Фотогалерея

См. также

Напишите отзыв о статье “Рейсмус”

Примечания

Литература

- Григорьев М. А. Справочник молодого столяра и плотника:Учебн. пособие для профтехучилищ. – 2-е изд. – М .: Лесная промышленность, 1984. – 239 с.

- Менделевич И.Р. Плотничные и столярные работы. – М .: Стройиздат , 1950. – 320 с. – 20 000 экз.

- Секацкий, В.С., Мерзликина Н.В. Методы и средства измерений и контроля: Учебное пособие. – Красноярск: ИПЦ СФУ, 2007. – 286 с.

- «Штангенрейсмасы. Технические условия»

Ссылки

| ||||||||||||||||||||||||||||||

Отрывок, характеризующий Рейсмус

– Зачем ты это говоришь! – сказала княжна Марья. – Зачем ты это говоришь теперь, когда ты едешь на эту страшную войну и он так стар! M lle Bourienne говорила, что он спрашивал про тебя… – Как только она начала говорить об этом, губы ее задрожали и слезы закапали. Князь Андрей отвернулся от нее и стал ходить по комнате.

– Зачем ты это говоришь теперь, когда ты едешь на эту страшную войну и он так стар! M lle Bourienne говорила, что он спрашивал про тебя… – Как только она начала говорить об этом, губы ее задрожали и слезы закапали. Князь Андрей отвернулся от нее и стал ходить по комнате.– Ах, боже мой! Боже мой! – сказал он. – И как подумаешь, что и кто – какое ничтожество может быть причиной несчастья людей! – сказал он со злобою, испугавшею княжну Марью.

– Andre, об одном я прошу, я умоляю тебя, – сказала она, дотрогиваясь до его локтя и сияющими сквозь слезы глазами глядя на него. – Я понимаю тебя (княжна Марья опустила глаза). Не думай, что горе сделали люди. Люди – орудие его. – Она взглянула немного повыше головы князя Андрея тем уверенным, привычным взглядом, с которым смотрят на знакомое место портрета.

– Горе послано им, а не людьми. Люди – его орудия, они не виноваты. Ежели тебе кажется, что кто нибудь виноват перед тобой, забудь это и прости. Мы не имеем права наказывать. И ты поймешь счастье прощать.

– Горе послано им, а не людьми. Люди – его орудия, они не виноваты. Ежели тебе кажется, что кто нибудь виноват перед тобой, забудь это и прости. Мы не имеем права наказывать. И ты поймешь счастье прощать.– Ежели бы я был женщина, я бы это делал, Marie. Это добродетель женщины. Но мужчина не должен и не может забывать и прощать, – сказал он, и, хотя он до этой минуты не думал о Курагине, вся невымещенная злоба вдруг поднялась в его сердце. «Ежели княжна Марья уже уговаривает меня простить, то, значит, давно мне надо было наказать», – подумал он. И, не отвечая более княжне Марье, он стал думать теперь о той радостной, злобной минуте, когда он встретит Курагина, который (он знал) находится в армии.

Княжна Марья умоляла брата подождать еще день, говорила о том, что она знает, как будет несчастлив отец, ежели Андрей уедет, не помирившись с ним; но князь Андрей отвечал, что он, вероятно, скоро приедет опять из армии, что непременно напишет отцу и что теперь чем дольше оставаться, тем больше растравится этот раздор.

– Adieu, Andre! Rappelez vous que les malheurs viennent de Dieu, et que les hommes ne sont jamais coupables, [Прощай, Андрей! Помни, что несчастия происходят от бога и что люди никогда не бывают виноваты.] – были последние слова, которые он слышал от сестры, когда прощался с нею.

Часто мастера, которые любят работать с деревом, или хозяева дачных домиков, сталкиваются с необходимостью строгания множества досок, чтобы придать им визуальной привлекательности.

Предназначение рейсмусового станка

Рейсмусовые станки предназначаются для плоскостного строгания заготовок – щитов, брусков и досок по толщине в заданный размер, поэтому и являются основными на деревообрабатывающих предприятиях. К тому же рейсмусы имеются практически у каждого столяра. Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

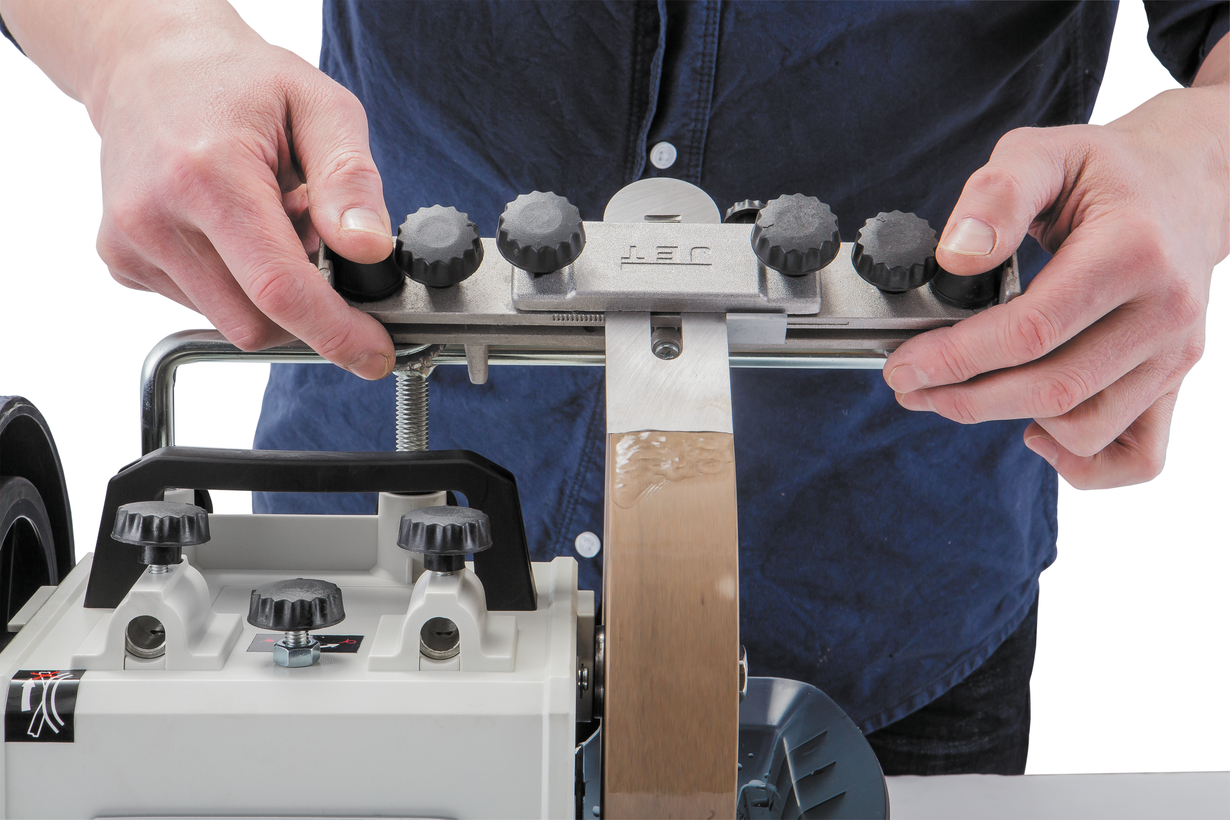

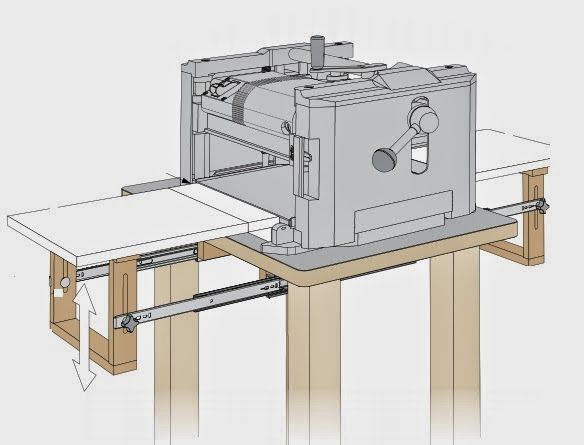

В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.Как правило, перед проведением данной процедуры деревянные поверхности подвергают предварительной обработке на фуговальном станке. Для нестандартных разновидностей материала (полимеры, мягкие пластики, утеплители на вспененной основе) предназначаются рейсмусовые станки с обрезиненными металлическими подающими вальцами, которые не способны портить поверхности заготовок.

Секционные подающие вальцы, которыми оснащено деревообрабатывающее оборудование, позволяют на входе в станок одновременно подавать разнотолщинные заготовки. Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

На самодельном рейсмусовом станке нельзя строгать очень тонкие заготовки, потому что возникают вибрации, что сказываются на качестве обрабатываемой поверхности. Наименьшая длина обрабатываемой заготовки должна на 100 миллиметров быть большей расстояния от переднего до заднего подающего валка. При возникновении необходимости фрезеровать более короткий материал, то его нужно надежно закреплять на основании. С помощью соответствующих приспособлений на рейсмусовых станках получится обработать даже клинообразные заготовки и выровнять непараллельные плоскости.

Глубина пропила показывает срез рейсмуса за один проход: этот показатель колеблется в пределах 1 – 3 миллиметров, зависимо от ширины материала. Ширина заготовки характеризует возможности обработки изделий, что имеют определенный размер: оптимальное решение – 30 – 330 миллиметров. На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

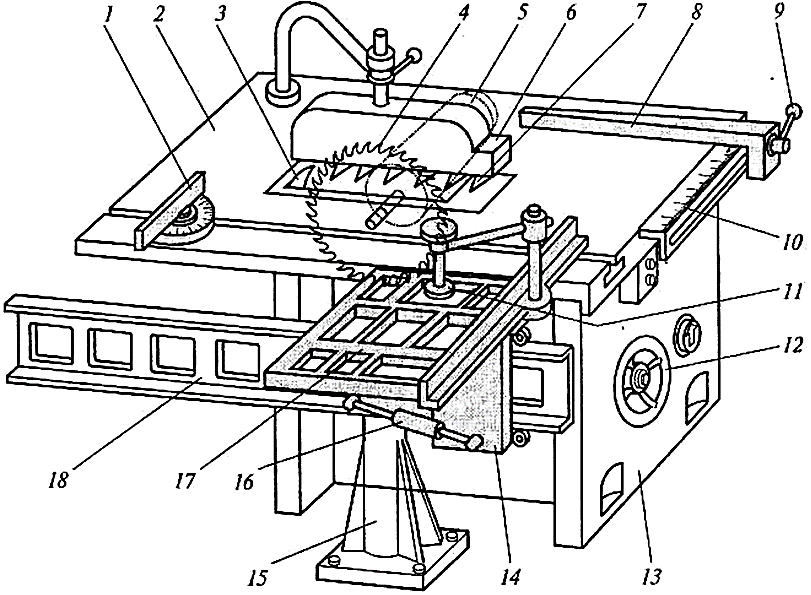

Конструкция рейсмусового станка

Рейсмусовым станком называют специальное устройство, которое относится к категории деревообрабатывающих станков, которые успешно справляются с плоскостным, объемным и профильным фрезерованием прямо- и криволинейных заготовок, выполненных из массивного дерева.

По конструкции различают:

- Односторонние рейсмусовые станки, на которых производится строгание только с верхней стороны;

- Двухсторонние рейсмусовые станки, где строгаются одновременно две противоположные стороны – нижняя и верхняя;

- Специальные рейсмусы – трех-, четырех- и много-ножевые.

Наибольшее распространение получили односторонние рейсмусовые станки, которые являются более простыми по конструкции и соответственно в эксплуатации. Их устройство мы сегодня и будем рассматривать.

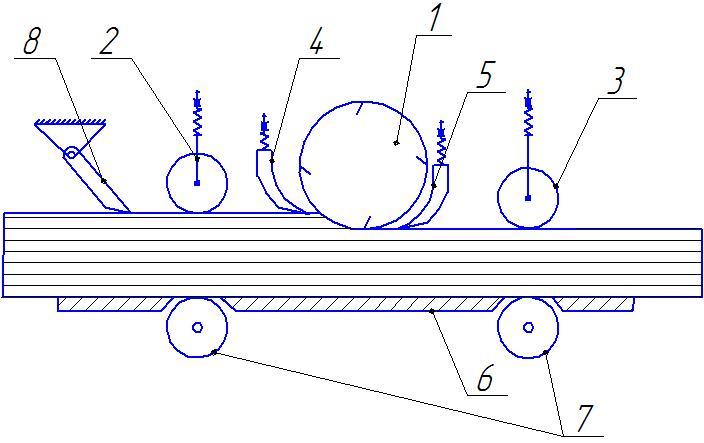

Стол рейсмусового станка в отличие от фуговального станка кроется из одной сплошной плиты, что точно выстрогана и отшлифована, а также он не имеет в своей конструкции направляющей линейки. Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Станина для рейсмусового станка чугунная, пустотелая, цельнолитая, на ней крепят все детали и механизмы станка. Опорным столиком может служить металлический уголок размерами 100 на 100 миллиметров и длиной не меньше 1000 миллиметров. Эта длина объясняется мерами безопасности. Опорный столик навешивают на технологические уголки станка, крепят с одной стороны болтами, с другой – струбцинами. По высоте стол можно перемещать по направляющим салазкам с помощью подъемного механизма.

Над столом размещен ножевой вал. Механизм подачи заготовки представлен двумя парами валиков. Первая из них располагается перед ножевым валом, другая – за валом. Нижние валики устанавливают точно под верхними. Вращаются верхние валики от электрического двигателя через зубчатую передачу, поэтому они называются приводными, питающими или подающими. Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Назначение нижних валиков состоит в облегчении подачи на ножи материала, они выступают над поверхностью рабочего стола на 0,2—0,3 миллиметра. Строгаемый материал при более высоком расположении нижних вальцев вибрирует от ударов ножей, тонкий будет прогибаться, и строгание получится неровным. Передний верхний валик принято делать рифленым для лучшего сцепления с нестроганой поверхностью заготовки. Такой валик устанавливается на 2—3 миллиметра ниже поверхности материала, что подается на ножи.

Верхний задний валик необходимо делать гладким, потому что рифление способно портить строганную поверхность дерева. Размещают его ниже на 1 миллиметр режущих кромок ножей. Валики механизма подачи располагаются параллельно, поэтому в рейсмусовый станок одновременно можно подавать исключительно детали одинаковой толщины. Изделия меньшей толщины, даже на 2—3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Изделия меньшей толщины, даже на 2—3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Для одновременного строгания пиломатериалов, что имеют разную толщину, в схему рейсмусового станка вводят рифленый валец секционный, что позволяет применять всю ширину станка и резко увеличивать его производительность. Состоит секционный валик из 12 рифленых колец, которые насажены на общую ось и соединены с ней пружинами. При прохождении под валиком изделия, толщина которого больше толщины других, что одновременно обрабатываются, секции, что надавливают на него, смещаются кверху и сохраняют сцепление с материалом под действием пружин.

Перед подобным рифленым валиком располагаются подвески, предназначение которых кроется в том, чтобы не допустить обратного вылета детали из станка. Сверху ножевой вал закрыт подъемным массивным колпаком, который служит надежным ограждением и является качественным приспособлением, что направляет стружку в воронку эксгаустера. Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Сменные ножи вы можете увеличить от двух до четырех. В качестве инструмента кроме фрезы можно применять гладкий барабан, что обтянут шлифовальной шкуркой. Выточить барабан получится из термостойкого пластика, алюминия или твердой древесины. Подходящие размеры: диаметр 80 миллиметров, длина 100 миллиметров. На одном из торцов делают проточку под гайку с шайбой. На боковой поверхности для прикрепления шкурки прорезан продольный паз, что имеет трапециевидную форму, под прижимную планку аналогичной формы. Просверливают в планке три отверстия для винтов с потайными головками.

Подача проводится верхними вальцами — задним гладким и передним рифленым. Два гладких вальца, которые свободно вращаются в подшипниках, способны уменьшать трение при движении по столу материала. Типовая максимальная ширина обрабатываемого изделия 315 – 1250 миллиметров, толщина — 5 – 160 миллиметров, диаметр ножевого вала 100 – 165 миллиметров, имеется на валу 2 – 4 ножа. Мощность электрического мотора достигает 1 – 44 кВт.

Мощность электрического мотора достигает 1 – 44 кВт.

Чем быстрее будут вращаться валовые ножи, тем чище и ровнее получается поверхность заготовок после строгания. Выбирать для использования можно аппараты со скоростью вращения 6 – 10 тысяч оборотов в минуту. Вес, устройство рейсмусового станка, а также компактность рейсмуса характеризуют напрямую возможность перемещения оборудования. Компактные станки, что имеют вес 27 – 39 килограммов, являются самым хорошим выбором.

При определенном расстоянии рабочего стола от ножевого вала строгают заготовку в размер, который показан на шкале, укрепленной на станине станка. Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Принцип работы рейсмусового станка

В принцип работы рейсмуса заложена методика плоского строгания доски. Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Можно приобрести односторонний или двусторонний рейсмус. У первых рейсмусовых станках присутствует один ножевой вал, в двусторонних есть ещё и дополнительный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Обычно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В некоторых моделях рейсмусовых станков для удобства производителями увеличена длина стола. Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается с помощью подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок и большой глубине резания ухудшается качество обработанной поверхности. Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Рейсмусовый станок является одним из наиболее высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 – 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

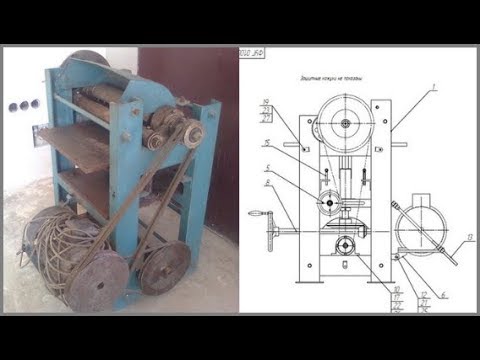

Изготовление рейсмусового станка

Все хозяева, которые сталкиваются с изготовлением строительной столярки, вагонки и мебели из древесины, пришли к выводу о необходимости иметь в своем пользовании хотя бы самый примитивный рейсмус. Без такой установки крайне сложно получить откалиброванные заготовки по толщине заготовки, кроме того процедура займет кучу времени. Не всем по карману купить оборудование промышленного изготовления, цены рейсмусовых станков «кусаются», поэтому умельцы приходят к решению своими руками изготовить установку.

Не всем по карману купить оборудование промышленного изготовления, цены рейсмусовых станков «кусаются», поэтому умельцы приходят к решению своими руками изготовить установку.

Перед тем, как приступить к изготовлению рейсмусового станка, стоит изучить процесс использования и хранения рейсмуса. Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

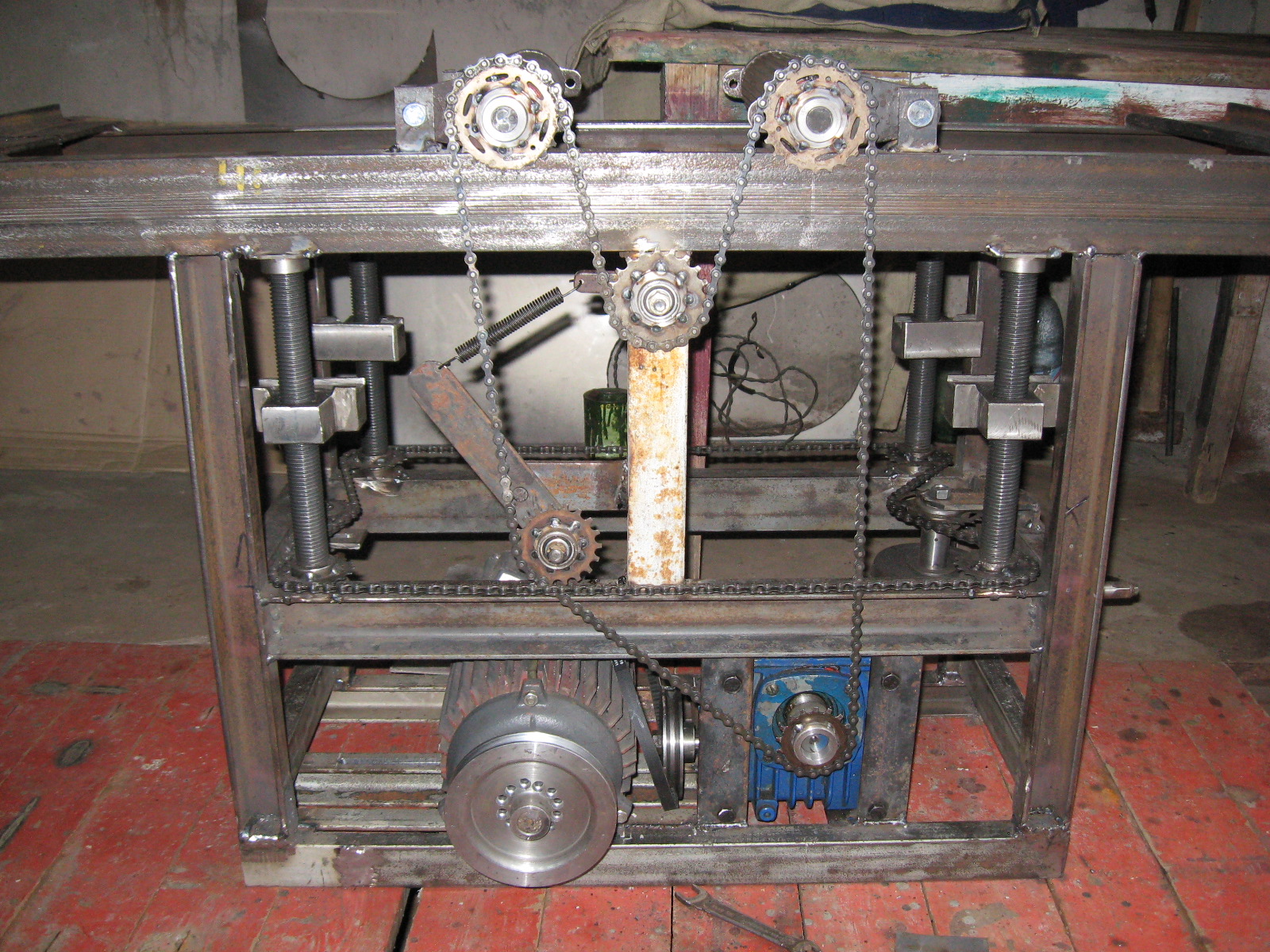

Для домашнего создания предлагается следующая конструкция. Рама и рабочий стол станка являются сварными, выполненными из уголка 50 на 50 миллиметров и квадратной трубы 40 на 40 миллиметров, можно использовать и материал больших размеров. Помните, что излишняя массивность только увеличивает устойчивость рейсмусового станка и уменьшает вибрации, возникающие при работе. Для изготовления станка необходимы: токарный и сверлильный станки, болгарка, сварочный аппарат и дрель.

Для изготовления станка необходимы: токарный и сверлильный станки, болгарка, сварочный аппарат и дрель.

Следующим обязательным элементом конструкции выступает ножевой вал. Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Для подобного размера вала вполне подходит асинхронный мотор, что имеет мощность 4-5 кВт, нет надобности использовать шкивы большего размера, кроме того двигатель подобной мощности вполне запускается от одной фазы известными способами. Прижимные ролики рекомендуется выточить или использовать готовые из выжимки старых советских стиральных машин. Рама роликов – сварная, крепят её с одной стороны на подпружиненных болтах, с другой – для крепления используется кусок рулевой тяги от «Москвича». Опыт показывает, что неплохо два таких крепления применить на один ролик.

Опыт показывает, что неплохо два таких крепления применить на один ролик.

Стол согласно чертежу рейсмусового стола устанавливается на регулировочных болтах. Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

До начала работы необходимо проверить правильность расположения ножей, а также остроту их заточки. Помните, что огражденным должен быть ножевой вал. Не допускается обработка заготовки длиной меньше расстояния между задними и передними валами. Запрещается чистить, ремонтировать и налаживать рейсмусовый станок на ходу.

Подавать заготовки необходимо торец в торец, используя при этом всю ширину стола. Помните, что материал после обработки не должен иметь вырывов, заколов, а также рисок. Ворсистость и мшистость получаются при обработке сырого материала или строгании тупыми ножами, непрострожка наблюдается при неплотном прижатии заготовки валиками к столу, неодинаковой толщине заготовки и неодинаковом выступе лезвий ножей из вала.

Наладка рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Любая неточность наладки спровоцирует дефекты обработки или приведет к уменьшению производительности станка. Чаще всего наблюдаются такие упущения в наладке рейсмусов:

- Перекос на рабочем столе. Строгаемая поверхность не будет получаться параллельной фугованной стороне.

- Рифленый валик располагается очень низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания. Строганные поверхности получаются с поперечными вмятинами.

- Нижние валики подачи размещаются над уровнем стола выше, чем нужно, на 0,1—0,2 миллиметра. Вследствие этого имеет место вибрация обрабатываемого изделия под ударами ножей, а более тонкие детали прогибаются. Строгание выходит непрямолинейным и не таким гладким, концы изделий больше прострагиваются.

- Задняя нажимная колодка на обрабатываемую деталь давит. По этой причине изделие при выходе из передних подающих валиков благодаря уменьшению силы подачи останавливается.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой. - Стружка попадает под задний гладкий валик из-за неправильного монтажа накидного козырька или неисправностей эксгаустера. По этим причинам на строганной поверхности возникают вмятины, иногда задержка детали.

Поэтому при наладке рейсмусового станка следует помнить, что при значительном заполнении стола, к примеру, при строгании широкого щи¬та или одновременной подаче изделий во всю ширину рабочего стола, повышенным должно быть давление подающих вальцов, потому что в этих случаях сопротивление резанию сильно увеличивается. При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

К наиболее распространенным в деревообрабатывающем деле относятся фуговальные, фрезерные, строгальные и рейсмусовые станки, которые предназначаются для плоскостного, объемного и профильного фрезерования прямо- и криволинейных заготовок из массивного дерева и древесных материалов, для нарезания проушин и шипов в брусках дверных коробок и оконных блоков. Если вы планируете заниматься только плоскостным строганием, то вам стоит отдать предпочтение рейсмусу. Вы можете приобрести этот станок в торговой точке или собрать своими руками, используя информацию, представленную на нашем сайте, и нашу пошаговую инструкцию.

К деревообрабатывающим станкам относится группа продольно-фрезерных, к которым, в свою очередь, относятся рейсмусовые и фуговальные. Вам необходимо купить рейсмусовый станок? Основным направлением деятельности компании «ДЮКОН» является продажа промышленного оборудования и инструмента от ведущих производителей. В том числе к продаже представлены рейсмусовые станки. Перейдя по ссылке на сайт derevo.dukon.ru вы сможете узнать более подробную информацию о деятельности компании и приобрести необходимое оборудование. Благодаря им можно выполнить обработку пиломатериалов. Если возникли какие-либо дефекты при обработке дерева, станки уберут их. Для них необходимо брать отлично высушенную древесину. В этой статье мы поговорим о том, для чего нужен рейсмусовый станок. Этот вид станков нужно использовать для брусков, щитов и досок. Рейсмусовый станок позволяет получать материалы определенного размера, беря во внимание необходимую толщину изделия и разделывая его на 2 полоски, которые параллельны между собой. У них есть определенная схожесть с фрезерными станками с ЧПУ, т.к. над столом расположен ножевой вал. Данная категория инструментов предназначена для мелкосерийного и серийного производства столярных изделий. Их основной отличительной чертой является жесткая и большая станина. Инструменты осуществляют поступление заготовок со скоростью до 10 метров/минуту.

В том числе к продаже представлены рейсмусовые станки. Перейдя по ссылке на сайт derevo.dukon.ru вы сможете узнать более подробную информацию о деятельности компании и приобрести необходимое оборудование. Благодаря им можно выполнить обработку пиломатериалов. Если возникли какие-либо дефекты при обработке дерева, станки уберут их. Для них необходимо брать отлично высушенную древесину. В этой статье мы поговорим о том, для чего нужен рейсмусовый станок. Этот вид станков нужно использовать для брусков, щитов и досок. Рейсмусовый станок позволяет получать материалы определенного размера, беря во внимание необходимую толщину изделия и разделывая его на 2 полоски, которые параллельны между собой. У них есть определенная схожесть с фрезерными станками с ЧПУ, т.к. над столом расположен ножевой вал. Данная категория инструментов предназначена для мелкосерийного и серийного производства столярных изделий. Их основной отличительной чертой является жесткая и большая станина. Инструменты осуществляют поступление заготовок со скоростью до 10 метров/минуту. Еще одной положительной стороной рейсмусовых станков являются кожухи с функцией звукопоглощения. Рейсмусовые станки подразделяются на односторонние и двусторонние. Стоит отметить, что есть комбинированный тип станков – фуговально-рейсмусовый, который объединяет в себе все положительные параметры обоих видов инструментов.

Еще одной положительной стороной рейсмусовых станков являются кожухи с функцией звукопоглощения. Рейсмусовые станки подразделяются на односторонние и двусторонние. Стоит отметить, что есть комбинированный тип станков – фуговально-рейсмусовый, который объединяет в себе все положительные параметры обоих видов инструментов.

Доставка заготовок на обе разновидности станков в автоматическом режиме осуществляется посредством вальцового, каретного или конвейерного механизмов.

Популярные материалы

in.msk.ru

Зачем нужен рейсмус и как правильно его выбрать?

Поздравляем, для вас в течение часа скидка – 10%

Теги: инструменты

Рейсмус – это деревообрабатывающий станок, предназначенный для рейсмусования, т.е. плоскостного строгания всевозможных заготовок до заданной толщины. При этом детали должны быть предварительно отфугованы. В отличие от фуговального станка, который делает поверхность древесины ровной, рейсмусовый ровной делает толщину и обеспечивает чистовую обработку с минимальными потерями материала.

Виды рейсмусовых станков

- Односторонние – с одним ножевым валом, который расположен над рабочим столом. Предназначен для рейсмусования с одной стороны. Является бюджетным вариантом с ручной подачей древесины;

- Двухсторонние – с автоматической подачей детали и двумя валами, расположенными на самом столе и над ним. Используются для рейсмусования двух плоскостей заготовки. Применяются для больших объемов работ, например, при строительстве дома.

Важные характеристики

- Размер обрабатываемой заготовки – самый важный параметр выбора;

- Мощность электродвигателя – чем мощнее, тем легче справится с твердыми породами дерева;

- Производительность – максимальная глубина строгания, может колебаться в пределах 1-5 мм;

- Возможность регулирования толщины снимаемого слоя древесины;

- Количество и качество ножей – влияют на качество обработки;

- Вес инструмента – чем он больше, тем меньше вибрация, следовательно, тем качественнее обработка.

Поскольку данное оборудование в большинстве случаев требуется для выполнения непродолжительной и разовой работы, его покупка – экономически невыгодна. Для таких ситуаций лучшим решением станет аренда рейсмуса. Обращайтесь в нашу компанию – мы предлагаем большой выбор строительного инструмента на прокат по очень привлекательным ценам.

vseispravim.ru

Секреты выбора строгальных (фуговальных), рейсмусовых станков

Полезные советы помогут найти строгальные (фуговальные) и рейсмусовые станки с нужными рабочими параметрами.

Для чего нужен рейсмусовый станок?

Для строгания всевозможных досок, реек, плоских заготовок, щитков, брусков и т. д. применяется рейсмусовый станок. Именно это оборудование позволяет добиться ровной поверхности и точных размеров детали, без данной техники не обходится ни одно деревообрабатывающее производство. Да и умелые народные мастера без узкопрофильного образования прибегают к услугам рейсмусового станка, ведь он является превосходной альтернативой обычному рубанку. Кроме того, используя рейсмусовые станки по дереву вы не только снимаете с заготовки стружку, но и регулируете нужную толщину среза.

Кроме того, используя рейсмусовые станки по дереву вы не только снимаете с заготовки стружку, но и регулируете нужную толщину среза.

Конструктивно агрегат несложен, если речь не идет о механизмах с ЧПУ. Стандартное устройство состоит из двигателя, нескольких ножевых валов и, собственно, рабочего стола. По количеству режущих элементов все станки подразделяются на одно-, двух- и четырехсторонние. Вдобавок, отличаются рейсмусовые станки по дереву мощностью и шириной самого ножа, которая напрямую влияет на максимальный размер детали, допустимый для данного агрегата.

Многие фирмы сейчас также производят специализированное рейсмусовое оборудование и фуговально-рейсмусовые устройства комбинированного типа. Предназначение последних заключается в предварительной обработке заготовки перед снятием стружки – как правило, у обычного рейсмусового станка такая операция не предусмотрена. Однако любая деталь требует качественной отфуговки, а фуговально-рейсмусовые механизмы способны решить обе поставленные задачи одновременно.

Что касается выбора подходящих устройств для столярных мастерских, тут, в первую очередь ориентироваться следует на степень сложности производства и объемы работ. Именно эти факторы определяют, какой купить рейсмусовый станок: профессиональный или бытовой. Для кого-то оптимальным вариантом будет бытовая модель с высоким уровнем безопасности и чуть меньшей производительностью. Такие устройства обладают функцией когтевой защиты у подающих вальцов и станиной коробчатого вида, надежно уберегающей оператора от опасных частей оборудования. У подобных рейсмусовых станков либо станков фуговально рейсмусовых без проблем устанавливается нужная скорость.

Профессиональные строгальные (фуговальные) и рейсмусовые станки чаще приобретают для односторонней обработки деталей по толщине. Они весьма устойчивы к вибрации и имеют четыре вертикальных колонны, за счет которых обеспечивается точность установки станины по высоте и ее устойчивость. Мотор таких промышленных агрегатов рассчитан на непрерывную долгую работу. Производительность станка фуговально рейсмусового напрямую зависит от скорости подачи и максимально возможного количества заготовок, одновременно доступных для строгания. В этом отношении существенно выигрывает механическая подача. Помимо прочего, обратите внимание на наличие направляющей линейки – она ощутимо ускорит процесс. И помните – не стоит экономить на качестве оборудования, ведь только с хорошим станком работа превратится в удовольствие и принесет вам прибыль.

Производительность станка фуговально рейсмусового напрямую зависит от скорости подачи и максимально возможного количества заготовок, одновременно доступных для строгания. В этом отношении существенно выигрывает механическая подача. Помимо прочего, обратите внимание на наличие направляющей линейки – она ощутимо ускорит процесс. И помните – не стоит экономить на качестве оборудования, ведь только с хорошим станком работа превратится в удовольствие и принесет вам прибыль.

Чем отличается станок строгальный?

Одним из наиболее востребованных механизмов для обработки древесины после распила является станок строгальный. На нем можно также осуществлять фрезеровку и бесстружечное резание: вырезание штампов, дробление и резка, раскрой шпона. Хотя модели с подобными функциями предназначены скорее для мелкосерийного и единичного производства. Что касается классификации, все строгальное оборудование подразделяется на станки продольно-строгальные и поперечно-строгальные.

При работе с заготовками крупных размеров обычно применяют строгальный станок по дереву первого типа. Он может быть односторонним либо двусторонним, причем последний позволяет обрабатывать сразу пласт, кромки и параллельные плоскости. Вдобавок, отличаются такие строгальные (фуговальные) и рейсмусовые станки максимально возможной длиной и шириной строгания, а также высотой подъема поперечины, а движение, в данном случае, сообщается преимущественно расположенной на столе станка детали. Для обработки мелких и средних заготовок больше подходит поперечный станок строгальный. У него предельная величина хода ползуна составляет от 20 до 100 см.

Он может быть односторонним либо двусторонним, причем последний позволяет обрабатывать сразу пласт, кромки и параллельные плоскости. Вдобавок, отличаются такие строгальные (фуговальные) и рейсмусовые станки максимально возможной длиной и шириной строгания, а также высотой подъема поперечины, а движение, в данном случае, сообщается преимущественно расположенной на столе станка детали. Для обработки мелких и средних заготовок больше подходит поперечный станок строгальный. У него предельная величина хода ползуна составляет от 20 до 100 см.

В зависимости от того, какие ножи установлены на валу, оборудование используется при подготовке деталей из пород дерева разной плотности – режущий элемент или остается неподвижным, или двигается возвратно-поступательно. Кроме того, выполнять обработку можно по толщине, по плоскости либо

www.odinshag.ru

Рейсмусовый станок своими руками | Строительный портал

Часто мастера, которые любят работать с деревом, или хозяева дачных домиков, сталкиваются с необходимостью строгания множества досок, чтобы придать им визуальной привлекательности. Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Предназначение рейсмусового станка

Рейсмусовые станки предназначаются для плоскостного строгания заготовок – щитов, брусков и досок по толщине в заданный размер, поэтому и являются основными на деревообрабатывающих предприятиях. К тому же рейсмусы имеются практически у каждого столяра. Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Рейсмусы при использовании в строительстве за один проход способны обрабатывать в большом количестве широкие доски. В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

Как правило, перед проведением данной процедуры деревянные поверхности подвергают предварительной обработке на фуговальном станке. Для нестандартных разновидностей материала (полимеры, мягкие пластики, утеплители на вспененной основе) предназначаются рейсмусовые станки с обрезиненными металлическими подающими вальцами, которые не способны портить поверхности заготовок.

Секционные подающие вальцы, которыми оснащено деревообрабатывающее оборудование, позволяют на входе в станок одновременно подавать разнотолщинные заготовки. Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

На самодельном рейсмусовом станке нельзя строгать очень тонкие заготовки, потому что возникают вибрации, что сказываются на качестве обрабатываемой поверхности. Наименьшая длина обрабатываемой заготовки должна на 100 миллиметров быть большей расстояния от переднего до заднего подающего валка. При возникновении необходимости фрезеровать более короткий материал, то его нужно надежно закреплять на основании. С помощью соответствующих приспособлений на рейсмусовых станках получится обработать даже клинообразные заготовки и выровнять непараллельные плоскости.

Глубина пропила показывает срез рейсмуса за один проход: этот показатель колеблется в пределах 1 – 3 миллиметров, зависимо от ширины материала. Ширина заготовки характеризует возможности обработки изделий, что имеют определенный размер: оптимальное решение – 30 – 330 миллиметров. На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

Конструкция рейсмусового станка

Рейсмусовым станком называют специальное устройство, которое относится к категории деревообрабатывающих станков, которые успешно справляются с плоскостным, объемным и профильным фрезерованием прямо- и криволинейных заготовок, выполненных из массивного дерева.

По конструкции различают:

- Односторонние рейсмусовые станки, на которых производится строгание только с верхней стороны;

- Двухсторонние рейсмусовые станки, где строгаются одновременно две противоположные стороны – нижняя и верхняя;

- Специальные рейсмусы – трех-, четырех- и много-ножевые.

Наибольшее распространение получили односторонние рейсмусовые станки, которые являются более простыми по конструкции и соответственно в эксплуатации. Их устройство мы сегодня и будем рассматривать.

Стол рейсмусового станка в отличие от фуговального станка кроется из одной сплошной плиты, что точно выстрогана и отшлифована, а также он не имеет в своей конструкции направляющей линейки. Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Станина для рейсмусового станка чугунная, пустотелая, цельнолитая, на ней крепят все детали и механизмы станка. Опорным столиком может служить металлический уголок размерами 100 на 100 миллиметров и длиной не меньше 1000 миллиметров. Эта длина объясняется мерами безопасности. Опорный столик навешивают на технологические уголки станка, крепят с одной стороны болтами, с другой – струбцинами. По высоте стол можно перемещать по направляющим салазкам с помощью подъемного механизма.

Над столом размещен ножевой вал. Механизм подачи заготовки представлен двумя парами валиков. Первая из них располагается перед ножевым валом, другая – за валом. Нижние валики устанавливают точно под верхними. Вращаются верхние валики от электрического двигателя через зубчатую передачу, поэтому они называются приводными, питающими или подающими. Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Назначение нижних валиков состоит в облегчении подачи на ножи материала, они выступают над поверхностью рабочего стола на 0,2-0,3 миллиметра. Строгаемый материал при более высоком расположении нижних вальцев вибрирует от ударов ножей, тонкий будет прогибаться, и строгание получится неровным. Передний верхний валик принято делать рифленым для лучшего сцепления с нестроганой поверхностью заготовки. Такой валик устанавливается на 2-3 миллиметра ниже поверхности материала, что подается на ножи.

Верхний задний валик необходимо делать гладким, потому что рифление способно портить строганную поверхность дерева. Размещают его ниже на 1 миллиметр режущих кромок ножей. Валики механизма подачи располагаются параллельно, поэтому в рейсмусовый станок одновременно можно подавать исключительно детали одинаковой толщины. Изделия меньшей толщины, даже на 2-3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Изделия меньшей толщины, даже на 2-3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Для одновременного строгания пиломатериалов, что имеют разную толщину, в схему рейсмусового станка вводят рифленый валец секционный, что позволяет применять всю ширину станка и резко увеличивать его производительность. Состоит секционный валик из 12 рифленых колец, которые насажены на общую ось и соединены с ней пружинами. При прохождении под валиком изделия, толщина которого больше толщины других, что одновременно обрабатываются, секции, что надавливают на него, смещаются кверху и сохраняют сцепление с материалом под действием пружин.

Перед подобным рифленым валиком располагаются подвески, предназначение которых кроется в том, чтобы не допустить обратного вылета детали из станка. Сверху ножевой вал закрыт подъемным массивным колпаком, который служит надежным ограждением и является качественным приспособлением, что направляет стружку в воронку эксгаустера. Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Сменные ножи вы можете увеличить от двух до четырех. В качестве инструмента кроме фрезы можно применять гладкий барабан, что обтянут шлифовальной шкуркой. Выточить барабан получится из термостойкого пластика, алюминия или твердой древесины. Подходящие размеры: диаметр 80 миллиметров, длина 100 миллиметров. На одном из торцов делают проточку под гайку с шайбой. На боковой поверхности для прикрепления шкурки прорезан продольный паз, что имеет трапециевидную форму, под прижимную планку аналогичной формы. Просверливают в планке три отверстия для винтов с потайными головками.

Подача проводится верхними вальцами – задним гладким и передним рифленым. Два гладких вальца, которые свободно вращаются в подшипниках, способны уменьшать трение при движении по столу материала. Типовая максимальная ширина обрабатываемого изделия 315 – 1250 миллиметров, толщина – 5 – 160 миллиметров, диаметр ножевого вала 100 – 165 миллиметров, имеется на валу 2 – 4 ножа. Мощность электрического мотора достигает 1 – 44 кВт.

Мощность электрического мотора достигает 1 – 44 кВт.

Чем быстрее будут вращаться валовые ножи, тем чище и ровнее получается поверхность заготовок после строгания. Выбирать для использования можно аппараты со скоростью вращения 6 – 10 тысяч оборотов в минуту. Вес, устройство рейсмусового станка, а также компактность рейсмуса характеризуют напрямую возможность перемещения оборудования. Компактные станки, что имеют вес 27 – 39 килограммов, являются самым хорошим выбором.

При определенном расстоянии рабочего стола от ножевого вала строгают заготовку в размер, который показан на шкале, укрепленной на станине станка. Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Принцип работы рейсмусового станка

В принцип работы рейсмуса заложена методика плоского строгания доски. Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Можно приобрести односторонний или двусторонний рейсмус. У первых рейсмусовых станках присутствует один ножевой вал, в двусторонних есть ещё и дополнительный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Обычно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В некоторых моделях рейсмусовых станков для удобства производителями увеличена длина стола. Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается с помощью подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок и большой глубине резания ухудшается качество обработанной поверхности. Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Рейсмусовый станок является одним из наиболее высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 – 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Изготовление рейсмусового станка

Все хозяева, которые сталкиваются с изготовлением строительной столярки, вагонки и мебели из древесины, пришли к выводу о необходимости иметь в своем пользовании хотя бы самый примитивный рейсмус. Без такой установки крайне сложно получить откалиброванные заготовки по толщине заготовки, кроме того процедура займет кучу времени. Не всем по карману купить оборудование промышленного изготовления, цены рейсмусовых станков «кусаются», поэтому умельцы приходят к решению своими руками изготовить установку.

Перед тем, как приступить к изготовлению рейсмусового станка, стоит изучить процесс использования и хранения рейсмуса. Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Для домашнего создания предлагается следующая конструкция. Рама и рабочий стол станка являются сварными, выполненными из уголка 50 на 50 миллиметров и квадратной трубы 40 на 40 миллиметров, можно использовать и материал больших размеров. Помните, что излишняя массивность только увеличивает устойчивость рейсмусового станка и уменьшает вибрации, возникающие при работе. Для изготовления станка необходимы: токарный и сверлильный станки, болгарка, сварочный аппарат и дрель.

Следующим обязательным элементом конструкции выступает ножевой вал. Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Для подобного размера вала вполне подходит асинхронный мотор, что имеет мощность 4-5 кВт, нет надобности использовать шкивы большего размера, кроме того двигатель подобной мощности вполне запускается от одной фазы известными способами. Прижимные ролики рекомендуется выточить или использовать готовые из выжимки старых советских стиральных машин. Рама роликов – сварная, крепят её с одной стороны на подпружиненных болтах, с другой – для крепления используется кусок рулевой тяги от «Москвича». Опыт показывает, что неплохо два таких крепления применить на один ролик.

Стол согласно чертежу рейсмусового стола устанавливается на регулировочных болтах. Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

До начала работы необходимо проверить правильность расположения ножей, а также остроту их заточки. Помните, что огражденным должен быть ножевой вал. Не допускается обработка заготовки длиной меньше расстояния между задними и передними валами. Запрещается чистить, ремонтировать и налаживать рейсмусовый станок на ходу.

Подавать заготовки необходимо торец в торец, используя при этом всю ширину стола. Помните, что материал после обработки не должен иметь вырывов, заколов, а также рисок. Ворсистость и мшистость получаются при обработке сырого материала или строгании тупыми ножами, непрострожка наблюдается при неплотном прижатии заготовки валиками к столу, неодинаковой толщине заготовки и неодинаковом выступе лезвий ножей из вала.

Наладка рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Любая неточность наладки спровоцирует дефекты обработки или приведет к уменьшению производительности станка. Чаще всего наблюдаются такие упущения в наладке рейсмусов:

- Перекос на рабочем столе. Строгаемая поверхность не будет получаться параллельной фугованной стороне.

- Рифленый валик располагается очень низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания. Строганные поверхности получаются с поперечными вмятинами.

- Нижние валики подачи размещаются над уровнем стола выше, чем нужно, на 0,1-0,2 миллиметра. Вследствие этого имеет место вибрация обрабатываемого изделия под ударами ножей, а более тонкие детали прогибаются. Строгание выходит непрямолинейным и не таким гладким, концы изделий больше прострагиваются.

- Задняя нажимная колодка на обрабатываемую деталь давит. По этой причине изделие при выходе из передних подающих валиков благодаря уменьшению силы подачи останавливается. Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой.

- Стружка попадает под задний гладкий валик из-за неправильного монтажа накидного козырька или неисправностей эксгаустера. По этим причинам на строганной поверхности возникают вмятины, иногда задержка детали.

Поэтому при наладке рейсмусового станка следует помнить, что при значительном заполнении стола, к примеру, при строгании широкого щи¬та или одновременной подаче изделий во всю ширину рабочего стола, повышенным должно быть давление подающих вальцов, потому что в этих случаях сопротивление резанию сильно увеличивается. При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

К наиболее распространенным в деревообрабатывающем деле относятся фуговальные, фрезерные, строгальные и рейсмусовые станки, которые предназначаются для плоскостного, объемного и профильного фрезерования прямо- и криволинейных заготовок из массивного дерева и древесных материалов, для нарезания проушин и шипов в брусках дверных коробок и оконных блоков. Если вы планируете заниматься только плоскостным строганием, то вам стоит отдать предпочтение рейсмусу. Вы можете приобрести этот станок в торговой точке или собрать своими руками, используя информацию, представленную на нашем сайте, и нашу пошаговую инструкцию.

Строгально-фуговальный и рейсмусовый станки работают схожим образом, снимая слой материала с пласти или кромки доски, поэтому назначение этих станков нередко путают. Оба они служат для выравнивания поверхностей пиломатериалов и придания им прямоугольного сечения, однако каждый из них используется определенным образом и выполняет разные операции. Строгально-фуговальный станок может сделать одну пласть доски плоской, а смежную кромку перпендикулярной к пласти, однако он не способен придать этой доске одну и ту же толщину по всей ее длине — это уже работа рейсмусового станка. Таким образом, строгально-фуговальный и рейсмусовый станки работают в связке. Получение плоских заготовок правильной формы начинается на строгально- фуговальном станке, поэтому сначала рассмотрим именно его.

Фугование: базовый этап в достижении успехаКак работает фуговальный станок

Как видно из схемы фуговального станка (рис. 1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

При подаче заготовки на ножевой вал ножи снимают ту часть материала, которая находится ниже плоскости заднего стола. Обработанная гладкая поверхность далее движется по заднему столу. При каждом следующем проходе удаляется очередная порция древесины, до тех пор пока вся обрабатываемая сторона доски не ста — нет плоской.

Вначале отфугуйте пласть

Перед фугованием взгляните вдоль кромки доски, чтобы проверить, нет ли продольного изгиба или коробления (рис. 2), а также, чтобы определить направление волокон. Для получения наилучших результатов строгайте покоробленную доску так, чтобы ее выпуклая сторона была обращена вверх (иными словами, доска должна опираться на ее края), а волокна были направлены вниз и назад (рис. 1). Если волокна будут направлены вверх, движущиеся ножи станут отрывать волокна, что приведет к скалыванию небольших кусочков заготовки (так называемым вырывам). Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того (фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Прижимайте доску толкателями. Основное усилие должно быть направлено на подачу доски вперед, а не на прижатие ее к столу.

Прикладывайте лишь небольшое усилие, чтобы обработанная часть доски сохраняла контакте задним столом. Обеими руками подавайте заготовку вперед.

Когда примерно 15 см доски пройдут над ножевым валом, перенесите вашу левую руку (и прижимное усилие) на конец доски, находящийся на заднем столе (фото В). Примерно в середине прохода переместите правую руку на обработанную часть заготовки и продолжайте равномерно подавать ее вперед, пока проход не будет закончен (фото С).

По мере необходимости перемещайте руки, чтобы прижимать обработанную часть доски к заднему столу. Проведите над ножевым валом всю доску.

Начертите мелом извилистую линию вдоль и поперек доски. Она поможет отслеживать ход работы. Когда линия исчезнет, доску можно считать плоской.

Не нужно удалять больше материала, чем необходимо. Чтобы контролировать результат, нанесите на доску мелом волнистую линию. Если доска имеет выраженную поперечную или продольную покоробленность, при первом проходе будет снято немного материала (фото D ). С каждым последующим проходом доска будет становится все более плоской, а обработанная поверхность все более широкой. Если меловая линия исчезла, это значит, что доска стала плоской.

Выровняв опасть доски, пометьте ее, как показано в «Совете мастера».

В процессе первичной обработки материалов бывает трудно запомнить, какая пласть доски уже обработана и какая из кромок перпендикулярна этой пласти. Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие кото рой направлено в сторону отфугованной пласти.

Затем обработайте кромку

Прикладывайте усилие в двух направлениях, прижимая доску к продольному упору и подавая ее вперед на ножевой вал. При работе с досками шириной менее 100 мм используйте толкатели.

После того как одна опасть доски выровнена, отфуговать кромку под прямым углом к опасти не составит труда. Выполняйте те же действия, что и при фуговании пласти, с одним лишь дополнением: подавая доску, как было описано выше, плотно прижимайте ее к продольному (параллельному) упору (фото Е). Если возможно, для предотвращения вырывов и сколов ориентируйте заготовку так, чтобы древесные волокна были направлены вниз и в сторону от направления вращения ножевого вала (рис. 1).

Пометьте обработанную кромку, как показано в «Совете мастера». Теперь, когда одна из пластей доски стала плоской, а одна из кромок — перпендикулярной этой пласти, настало время перейти к рейсмусовому станку.

Рейсмусование: делайте заготовки любой толщины Как работает рейсмусовый станокВ отличие от строгально-фуговального станка, ножевой вал рейсмусового станка расположен над заготовкой параллельно столу (рис. 3). Опуская ножевой вал после каждого прохода, мы уменьшаем толщину заготовки и делаем ее одинаковой по всей длине.

Работая с рейсмусовым станком, не нужно управлять заготовкой во время прохода. Для этого используются подающие валы, расположенные по обе стороны от ножевого вала, которые прижимают заготовку и одновременно протягивают ее через станок. Вот почему так важно вначале отфуговать одну опасть заготовки. В отсутствие плоскости, благодаря которой доска могла бы базироваться на столе станка, подающие валы будут просто прижимать доску к столам, а ножевой вал остругает ее верхнюю пласть. Как только доска выйдет из станка, любая имевшаяся продольная, поперечная покоробленность или крыловатость появится снова.

Правда о рейсмусованииПри подаче заготовки в рейсмусовый станок также нужно учитывать направление волокон. Однако следует помнить, что та — кой станок обрабатывает доску сверху, поэтому правила здесь меняются на обратные. Чтобы уменьшить число вырывов, ориентируйте доску так, чтобы волокна шли вверх и назад (рис. 3).

Удаление за один проход слоя материала толщиной не более 0,8 мм также уменьшает риск появления вырывов. Если станок имеет две скорости подачи, выполняйте последние проходы на пониженной скорости — это даст более чистую поверхность. По этой же причине перед последним проходом рекомендуется установить глубину резания не более 0,4 мм.

Перед тем как пропустить короткую доску через рейсмусовый станок, приклейте к ней временно два бруска. В этом случае ступенька появится на брусках, а не на заготовке.

Небольшая глубина резания уменьшает и размер ступеньки, образующейся у концов заготовки. Чтобы дополнительно уменьшить размер ступеньки или устранить ее полностью, поддерживайте длинные доски руками или с помощью опор в начале и в конце прохода, чтобы они плашмя лежали на столах станка. При обработке коротких досок используйте подклеенные к ним сбоку вспомогательные бруски, которые удаляются после рейсмусования (фото F ).

Если для острожки доски до необходимой толщины требуется снять более 3 мм материала, то после обработки верхней пласти переверните доску и обработайте ранее фугованную пласть. Попеременно обрабатывайте доску с обеих сторон до достижения окончательной толщины. Удаление примерно одинакового количества материала с каждой пласти делает заготовку более стабильной, уменьшая риск коробления.

Все еще возникают проблемы? Возможно, требуется настройкаЕсли вы строго следовали всем указаниям, но по-прежнему не видите хороших результатов, скорее всего, станок не отрегулирован. Даже самая совершенная в мире технология деревообработки не в состоянии это исправить. Если вы подозреваете, что со станками что-то не так, читайте статьи по настройке оборудования, опубликованные в нашем журнале.

- Чтобы снизить количество отходов и повысить выход материала, перед фугованием распилите доски по длине и ширине, оставив припуск на дальнейшую обработку. Короткие и узкие заготовки имеют меньшую величину прогиба, и они могут быть обработаны за меньшее число проходов.

- Для получения более гладкой поверхности с меньшим числом вырывов снимайте за один проход слой материала толщиной не более 0,8 мм. Уменьшение скорости подачи также дает более чистую поверхность.

- При фуговании доски, имеющей крыловатость, прижимайте ее противоположные углы. Старайтесь удерживать эти углы прижатыми к столам и не раскачивайте заготовку, проходящую над ножевым валом. После нескольких проходов выровненные углы обеспечат устойчивую поверхность для базирования заготовки при фуговании оставшейся части.

- При фуговании двух заготовок для склейки по кромке обрабатывайте одну из заготовок, обратив к продольному упору ее нижнюю пласть (левое фото внизу), а другую — обратив к упору ее верхнюю пласть (среднее фото внизу). Если продольный упор станка не перпендикулярен столу, два угла взаимно скомпенсируют друг друга и склеенный щит будет плоским (правое фото внизу).

- Чтобы отфуговать пласть доски, ширина которой превышает возможности вашего станка, распилите доску вдоль пополам, отфугуйте каждую из частей, в том числе и кромки, полученные после распиловки, после чего склейте их по кромке, выровняв в одной плоскости отфугованные пласти. Продольный распил досок, имеющих сильную поперечную или продольную покоробленность или крыловатость, безопаснее делать ленточной пилой.

Рейсмусовые станки часто используют во время выполнения строительных работ. По сути, такое оборудование представляет собой усовершенствованный вариант карандаша и линейки . При желании рейсмус можно сделать своими руками из обычного электрорубанка. Для этого достаточно иметь базовые навыки и немного терпения.

Назначение рейсмуса

Рейсмусовый станок представляет собой инструмент, позволяющий выполнять точные линии практически на любых поверхностях. При этом удастся избежать большинства ошибок, которые наблюдаются при применении линейки и карандаша. Даже если сделать рейсмусовый станок своими руками из подручных материалов, получится избежать неровных или обрывистых линий. Точность инструмента составит 100%, ведь здесь предусмотрено очень острое лезвие.

Рейсмус действительно актуален во время масштабного строительства, ведь он позволяет обрабатывать своими руками огромное количество досок разной ширины. Стоит отметить, что у современных станков смена ножа осуществляется более просто, а значит, удастся снимать стружку определенных размеров. Этому способствует и наличие контроля глубины нарезки.

Важно учитывать тот факт, что древесину нужно предварительно обработать на фуговальном станке . Если же планируется работа с полимерами, утеплителями и пластиком, то подойдут только те рейсмусы, у которых подающие вальцы покрыты слоем резины.

Подобное оборудование незаменимо в плотницком деле и мебельной промышленности. Однако стоит помнить, что при условии сооружения рейсмусового станка своими руками вряд ли удастся обработать тонкие заготовки, ведь качество поверхности может ухудшиться из-за возникающей вибрации.

Подготовка к изготовлению станка

Перед сооружением станка из электрорубанка стоит определиться с размерами деталей, которые впоследствии будут подвергаться обработке. Это поможет выбрать необходимую ширину корпуса устройства, габариты всех направляющих, а также длину шпильки.

При разработке чертежа следует убедиться в наличии всех основных составляющих :

- фиксаторы;

- штанга;

- лезвие, то есть шпилька;

- колодки.

Особое внимание стоит уделить расположению шпильки , поскольку именно она отвечает за движения электрорубанка. Соответственно, устанавливать этот элемент в центральной части корпуса не стоит. Чтобы обеспечить прочную фиксацию и удобство применения станка, важно поставить шпильку между двумя ручками. Помимо этого, стоит убедиться в подвижности данной детали. Достаточно расположить подшипник качения вверху, а ближе к середине приварить гайку. Подобная фиксация позволит точно отрегулировать высоту шпильки.

Чтобы изготовить конструкцию из электрорубанка своими руками, стоит подготовить деревянные бруски, выполняющие функцию направляющих, и листы фанеры. Особое внимание важно уделить проектированию нижней плоскости. Добиться ровных линий можно лишь при условии, что обрабатываемое изделие передвигается параллельно острым лезвиям.

Создание устройства своими руками

Изготовление конструкции из электрорубанка выполняется в строгой последовательности с учетом заранее подготовленного чертежа:

Если выполнить все действия правильно, то рейсмус позволит получить в итоге идеально ровную поверхность. При этом важно очень аккуратно давить на заготовку, иначе устройство может выйти из строя.

СР-6-9 Станок рейсмусовый (рейсмус). Паспорт, схемы, описание, характеристики

Сведения о производителе рейсмусового станка

СР-6-9Производителем рейсмусового деревообрабатывающего станка СР 6-9 является Ставропольский Станкостроительный завод Красный Металлист, – который с 1932 года специализировался на производстве деревообрабатывающих станков. Завод был основан в 1902 году и расположен в городе Ставрополь.

Станки, выпускаемые Ставропольским станкостроительным заводом Красный Металлист

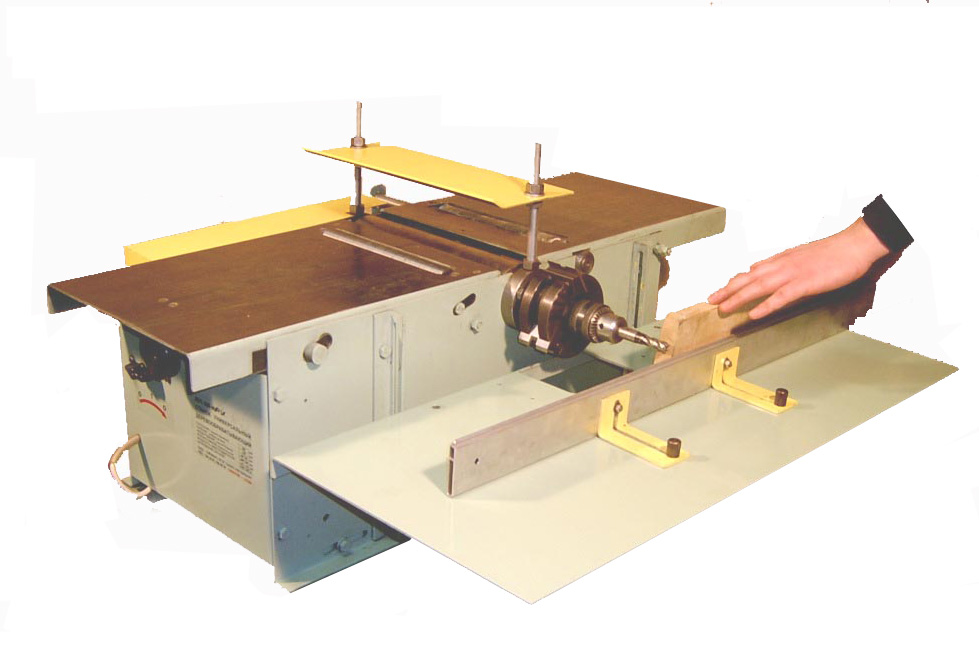

СР 6-9 Станок рейсмусовый односторонний. Назначение, область применения

Рейсмусовый станок СР-6-9 принадлежит модельнову ряду рейсмусовых станков, выпущенных заводом “Красный Металлист” в середине восьмидесятых, а именно: СР3-6 (300 мм), СР6-9 (600 мм), СР8-1 (800 мм).

Рейсмусовый односторонний станок СР-6-9 предназначен для продольного, одностороннего строгания в размер по толщине от 5 до 200 мм поверхностей плоских заготовок шириной до 630 мм, из древесины хвойных и лиственных пород с влажностью не более 15%. Станок СР-6-9 относится к универсальному оборудованию и применяется в серийном и мелкосерийном производстве столярных изделий в строительной отрасли, мебельной, судостроении, вагоностроении.

Рейсмусовый станок СР-6-9 служит для плоского строгания (фрезерования) досок, брусьев или щитов в размер по толщине. Применяется на предприятиях и в цехах по производству столярно-строительных изделий, клееных щитов, производствк мебели, деревянного домостроения и в др. деревообрабатывающих производствах.

Обработка заготовок производится 4- ножевым валом цилиндрической формы с клиновым закреплением ножей в корпусе вала. Перед ножевым валом установлен специальный прижим для подпора волокон древесины в зоне резания и устранения заколов на обрабатываемой поверхности.

Стол, по которому подаются заготовки, литой жёсткой конструкции, оборудован поддерживающими вальцами для уменьшения трения при перемещении обрабатываемого материала.

Подъем и опускание стола по высоте в зависимости от толщины обрабатываемого материала производится механически от отдельного электродвигателя или вручную маховиком с последующей фиксацией, исключающей самопроизвольное опускание стола.

Нижняя (базовая) поверхность заготовки должна быть обработана на фуговальном станке. Отклонение базовой пласти заготовки не должно превышать 0,15 мм на длине 1000 мм.

Подача заготовки – механическая. Устройство подачи приводится в движение от двигателя через редуктор.

Помещение, где устанавливается станок, должно соответствовать требованиям класса П-IIа по ПУЭ-98.

Климатическое исполнение и категория размещения станка – УХЛ4.2, категория условий хранения – 2 по ГОСТ15150-69.

Отличительные особенности рейсмусового станка СР 6-9:

- Станок имеет литую станину, что зачительно увеличивает ее жесткость;

- Подъем и опускание стола по высоте производится механически от отдельного электродвигателя или вручную с последующей фиксацией, исключающей самопроизвольное опускание стола;

- Станок имеет три приводных вальца, что значительно улучшает тяговую способность механизма подачи;

- Стол оборудован поддерживающими вальцами в том числе задним приводным для повышения надежности подачи при перемещении заготовки;

- Передний подающий валец выполнен секционным, что позволяет одновременную обработку нескольких заготовок с разницей по толщине до 4 мм;

- Обработка заготовок производится 4-х ножевым валом цилиндрической формы с клиновым закреплением ножей в корпусе;

- Станок оснащен автоматическим тормозным устройством ножевого вала для безопасности работы;

- Перед ножевым валом установлен специальный литой прижим для подпора волокон древесины в зоне резания и устранения заколов на обрабатываемой поверхности;

- Когтевая защита со стороны загрузки, предотвращающая обратное выбрасывание заготовки в процессе обработки;

- Электроблокировка, исключающая возможность включения станка при открытом ограждении.

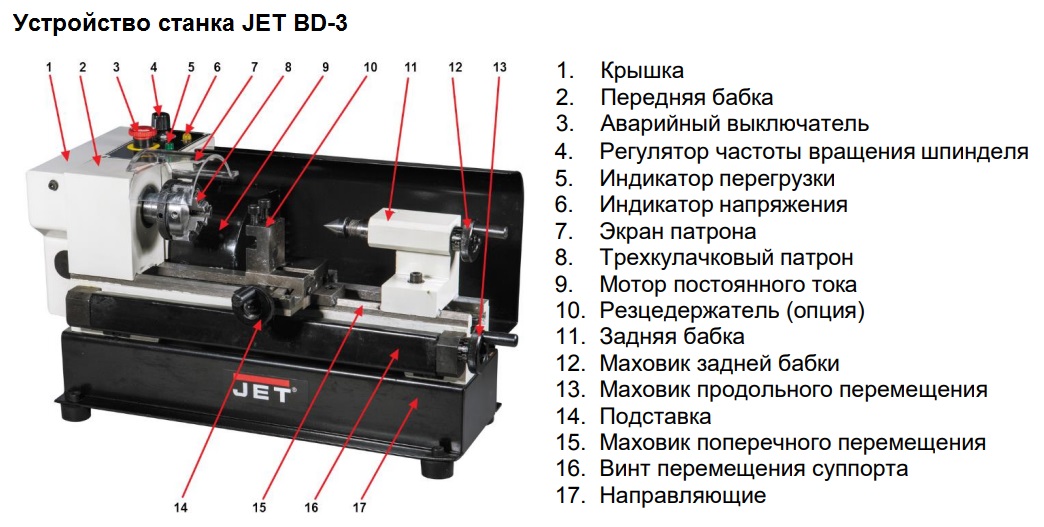

СР-6-9 Общий вид рейсмусового станка

Фото рейсмусового станка СР 6-9

Фото рейсмусового станка СР 6-9

Фото рейсмусового станка СР 6-9

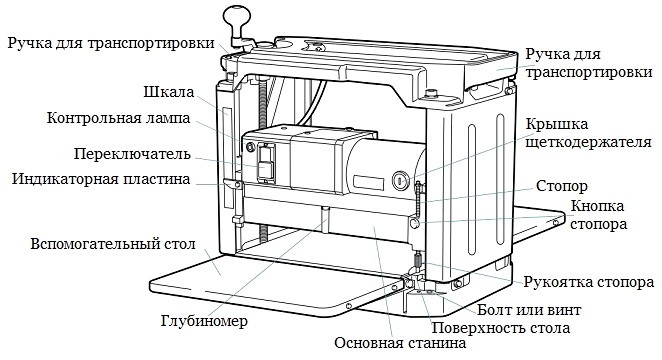

Расположение составных частей и органов управления рейсмусовым станком СР-6-9

Расположение составных частей станка СР 6-9. Рис. 3

Расположение составных частей и органов управления станком СР-6-9. Смотреть в увеличенном масштабе

Расположение органов управления станком СР 6-9. Рис. 4

Расположение составных частей и органов управления станком СР-6-9. Смотреть в увеличенном масштабе

Расположение органов управления станком СР 6-9. Рис. 5

Расположение органов управления станком СР 6-9. Рис. 6

Расположение составных частей и органов управления станком СР-6-9. Смотреть в увеличенном масштабе

Расположение составных частей рейсмусового станка СР 6-9

- Станина – СР6-9.10.000 – Рис. 3, поз. 1

- Стол – СР6-9.12.000 – Рис 3, поз. 2

- Валец подающий (передний) – СР6-9.22.000 – Рис. 4, поз. 21, Рис. 10

- Прижимы – СР6-9.24.000 – Рис. 4, поз. 20, Рис 9

- Вал ножевой – CP6-9.25.000 – Рис. 4, поз. 19, Рис. 8

- Валец подающий (задний) – СР6-9.28.000 – Рис. 4, поз. 22, Рис. 11

- Привод подачи – СР6-9.30.000 – Рис. 3, поз. 3, Рис 12

- Завеса звукопоглощающая – СР6-9.78.000 – Рис. 13*

- Электрооборудование – СР6-9.80.000 – Рис. 3, поз. 62

Расположение органов управления рейсмусовым станком СР 6-9

- Указатель нагрузки

- Световой указатель о наличии напряжения

- Кнопка «Пуск» ножевого вала

- Кнопка «Вверх» перемещения стола

- Кнопка «Вниз» перемещения стола

- Кнопка «Пуск» подачи

- Кнопка «Стоп» общая

- Кнопка «Стоп» общая

- Выключатель местного освещения

- Вводный выключатель

- Маховичок ручного перемещения стола

- Маховичок регулировки скорости подачи

- Рукоятка механического зажима стола

- Рукоятка перемещения вальцов стола

Схема кинематическая рейсмусового станка СР-6-9

Кинематическая cхема рейсмусового станка СР 6-9

Схема кинематическая рейсмусового станка СР-6-9. Смотреть в увеличенном масштабе

Кинематические цепи станка осуществляют следующие движения:

- Вращение ножевого вала

- Вращение подающих вальцов

- Механическое и ручное перемещение стола вверх-вниз

- Ручная настройка скорости подачи

- Ручной зажим стола

На рисунке изображена кинематическая схема одностороннего рейсмусового станка СР 6-9. Ножевой вал 35 приводится во вращение от электродвигателя 1 через клиноременную передачу со шкивами 2 и 3. Торможение вала осуществляется тормозом 36.

Механизм подачи — трехвальцовый. Привод верхних подающих вальцов 37 и 39 и заднего нижнего вальца 42 осуществляется от двухскоростного электродвигателя 4, соединительной муфты и редуктора, смонтированных на одной плите. В редукторе расположены две электромагнитные муфты 40 и 41, с помощью которых включаются ступени редуктора с разным передаточным отношением.

При включении муфты 40 вращение на вальцы поступает через зубчатые передачи 5—7, 9—10, 11—12, 13—14, 15—16 и цепную передачу со звездочками 17—21. При включении муфты 41 вращение передается через шестерни 6—8, а далее по той же кинематической цепи.