Ремонт станочных узлов. Запчасти. | Запчасти, комплектующие и узлы к станкам

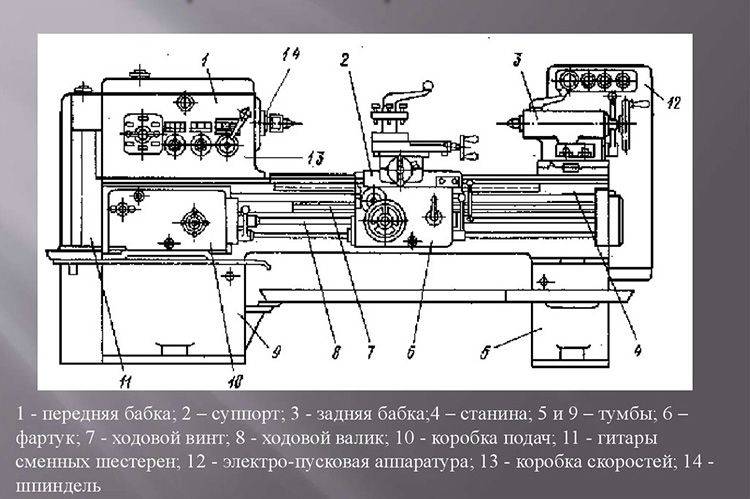

В тяжёлой промышленности ключевую роль исполняет металлообрабатывающее оборудование. Станки требуют неизменного рабочего технического состояния и хорошего и быстрого ремонта. Ведь именно от производственного качества запасных частей зависит срок эксплуатации без проведения ремонта и производительность. Временной срок работы оборудования без проведения ремонта и производительность оборудования напрямую зависит от надлежащего качества запчастей. Поэтому для металлообрабатывающих станков потребуются очень качественные запасные части в период эксплуатации.

Наше предприятие может помочь Вам в вопросе приобретения комплектующих к станкам, а также в проведении ремонта, включая капитальный, Ваших узлов и агрегатов. Мы ремонтируем узлы токарной, фрезерной и сверлильной группы. Ниже мы рассмотрим ремонт головки 2А554, которую нам прислали на ремонт, с подробнейшим описанием проведенных работ.

Капитальный ремонт головки 2А554, 2М55, 2Н55 занимает порядка 10 рабочих дней. Стоимость уточняйте по телефонам указанным в контактах.

Гидравлическая часть

- Замена электроклапанов на электроплите

- Замена корпуса вместе с фильтром

- Зажим перемещения головки – ремонт с заменой сальников и манжет гидроцилиндра

- Замена подшипников и роликов перемещения головки работающих совместно с гидравлическим зажимом

- Реставрация/ремонт гидропреселектора

- Замена цилиндра управления фрикционной муфты

- Замена трубок управления гидравликой

- Замена масляного насоса

Электрическая часть

- Замена всей проводки

- Замена командоаппаратов, реле, коммутаторов, кнопок и т.д.

Механическая часть

- Замена барабана противовеса

- Замена возвратно-поступательного механизма шпинделя

- Замена механизма автоматической подачи с приводом электродвигателя

- Замена вала привода мех подач вместе с блоком шестерен

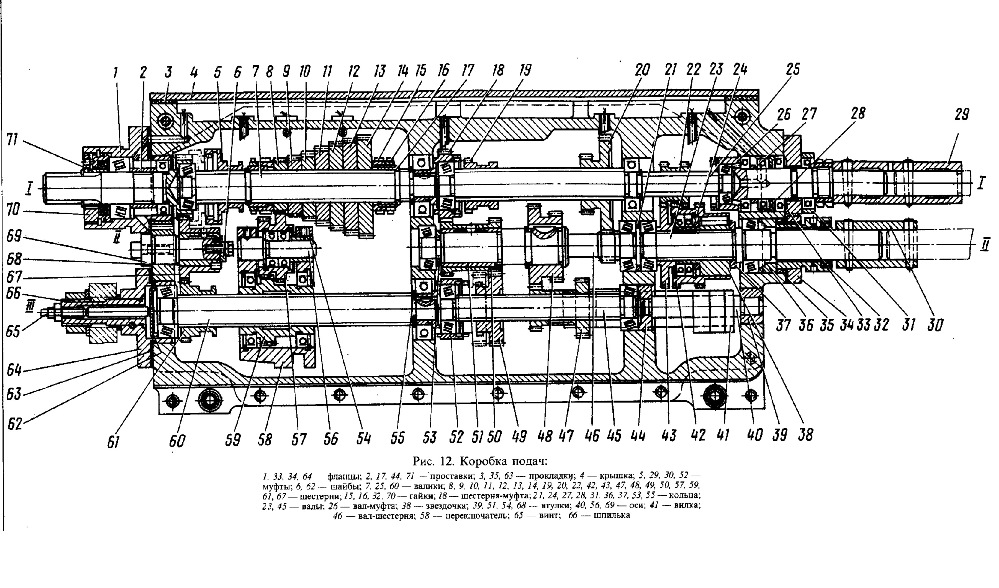

- Замена шестерен коробки подач и скоростей

- Шпиндельный узел – ремонт с заменой подшипников и шпинделя

- Ремонт механизма ручного перемещения головки

- Замена подшипников главного электродвигателя

- Ремонт приводов гидропреселектора (замена подшипников, редукторов, повышенный люфт, который влечет за собой некорректное переключение подач и скоростей)

- Ремонт маховика тонкой ручной подачи шпинделя (замена сальников, подшипников и регулировка люфтов зацепления шлицевой части)

- Замена редуктора привода фрикционной муфты

- Замена фрикционной муфты

- Замена табличек для оператора

В итоге Вы получаете полностью рабочий узел, а также гарантию на него 12 месяцев, что весьма неплохо, если учесть то, что завод, который выпускал эти станки, давал гарантию на станок 12 месяцев.

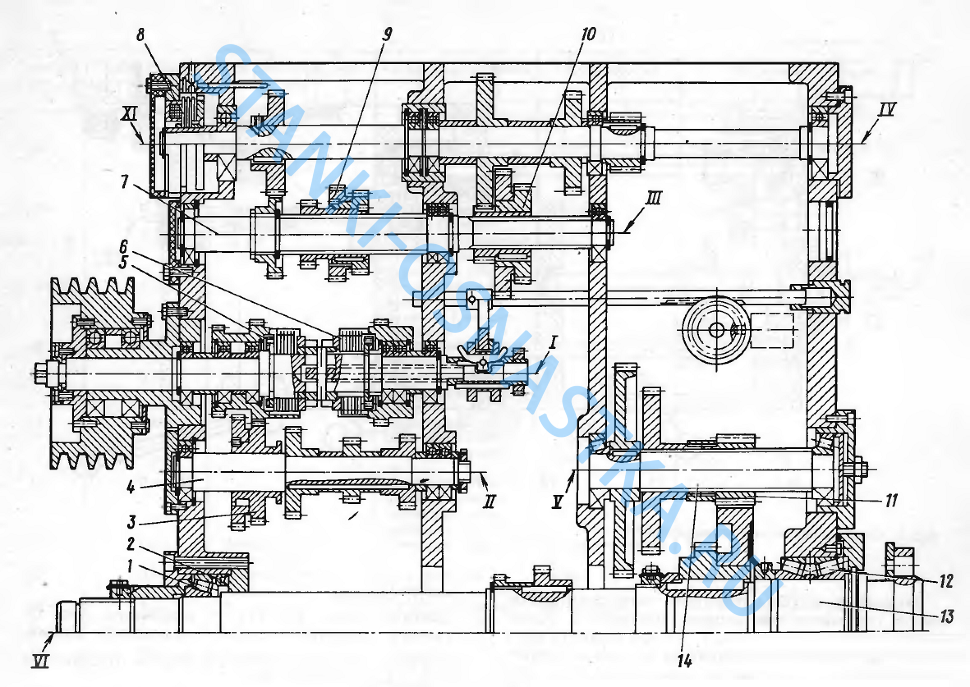

Но это большой узел сверлильного станка, давайте рассмотрим капитальный ремонт узла поменьше – фартука токарного станка 16К20 номер в каталоге сменных частей 16Б20П.061.000. В первую очередь произведем его разборку и составим дефектную ведомость. Возьмем, например, случай когда поменять нужно все:

- Разборка фартука

- Промывка и очистка

- Замена всех валов и шестерен, масляного насоса

- Ревизия посадочных мест под подшипники и их реставрация

- Замена всех подшипников

- Замена маточной гайки

- Замена штурвала, кнопок,

- Сборка фартука

- Покраска

- Ревизия ОТК

На видео показан процесс сборки с нуля, а также говорится об основных неисправностях фартука 16К20 и способах их устранения

com/embed/x-og9zBsg2g”>

На выходе Вы получаете полностью рабочий узел с гарантийным сроком работы до 12 месяцев. Мы работаем и с частными лицами, и с организациями. Любой вид оплаты. Доставка происходит при посредстве транспортных компаний Деловые Линии, Байкал, Кашалот, Энергия и многих других. Если у Вас еще остались вопросы – Вы можете их задать по телефонам, указанным в разделе контакты. Обращайтесь – уверен, мы сможем помочь.

Уральский станкоремонтный завод

за счет низких накладных расходов

и индивидуального подбора комплектующих

Восстановление паспортных параметров точности станка с гарантией до 1 года и точно в срок

Собственная ремонтная база с полным циклом производства,

сертифицированного по ISO 9001

Оставьте заявку и в течение часа получите профессиональный расчет стоимости ремонта оборудования под ваши технические требования

рассчитать стоимость ремонта оборудования

Капитальный ремонт и модернизация сферотокарного станка модели МК199, год выпуска 1957

Подробнее. ..

..

Цены фиксируем в смете. Сроки — в плане работ

Ремонт станков любой сложности от замены узлов, до решения нестандартных задач

Шеф-монтаж и консультации

по эксплуатации оборудования

Все услуги по ремонту станков в одном месте

Подстроимся под ваши задачи: подберем нужные услуги, изготовим комплектующие, при необходимости подключим конструкторский отдел, сделаем скидку на комплекс работ

Заводской капитальный ремонт станков и иного оборудования

Подробнее

Производство нестандартного оборудования — качественно и недорого

Подробнее

Станки б/у после капремонта по выгодным ценам

Подробнее

Капремонт и модернизация станков с заменой ЧПУ

Подробнее

Изготовление по чертежам или образцам заказчика изделий из металла

Подробнее

Профессиональная заводская шлифовка станин и плоская шлифовка до 4200 мм

Подробнее

Не увидели того, что вам нужно?

Мы точно сможем помочь, ответим на вопросы,

предложим варианты

Или позвоните нам по номеру:

+7 (343) 312-20-01

Все оборудование ремонтируется и изготавливается на собственных мощностях завода

5300 м2

площадь завода

58

единиц оборудования

4

производственных цеха

49

профильных специалистов

Цех шлифовки станин и металлообработки

Цех ремонта и сборки тяжелых станков

Цех металлообработки

Цех ремонта и сборки средних станков

От чего зависит стоимость капитального ремонта и модернизации станков?

Количества и сложности деталей, подлежащих замене

Работаем даже с мелкими задачами: восстановить геометрию станка, отшлифовать станину станка, ремонт узлов и агрегатов

Выбора оборудования, дополнительно устанавливаемого на станки

Работаем с брендами:

Конструкторской проработки нестандартных элементов

По чертежам заказчика или под нужды оборудования. Выдается паспорт изделия

Выдается паспорт изделия

и руководство по эксплуатации.

Условия зафиксированные в договоре

Точная стоимость работ без скрытых и дополнительных платежей

Перечень работ с четкими сроками выполнения и ввода в эксплуатацию

Выполняем работы в точности по техническому заданию или согласованному проекту

Соответствие станка исходным паспортным данным

с 2000 года мы выполнили ремонт и модернизацию более 1000 единиц оборудования

Работаем как с коммерческими компаниями, так и с государственными структурами

Для Уралмаш мы провели капитальный ремонт станков: токарно-карусельный станок 1516, токарно-винторезный станок фирмы GILDEMEISTER

Для НПО Старт имени А.И.Яскина, г. Екатеринбург выполнили капитальный ремонт токарно-винторезного станка модели 1М65

Для АО «Уральский турбинный завод», Екатеринбург выполнили капитальный ремонт и модернизация вертикально-фрезерных станков модели 6Р13Ф3 с УЧПУ – 8 шт

Для АО «Станкомаш», Челябинск провели капитальный ремонт и модернизация токарно-винторезных станков модели 16А30Ф3 с УЧПУ – 3 шт.

- Модернизация токарно-винторезного станка 1М65

- Капитальный ремонт станка модель 16К20

- Капремонт и модернизация станка РТ-309

- Капремонт станка 6Р13Ф3

До модернизации оборудования

После модернизации оборудования

Модернизация токарно-винторезного станка 1М65

Работы по механической части станка:

- Установка независимой системы смазки на направляющие и плотовину.

- Модернизация механической части передней бабки – установка двигателя АДЧР180М4У3-IM1081-1-ДВ-Т02500-2 с управлением от преобразователя частоты фирмы КЕВ.

- Модернизация передней бабки позволяет производить бесступенчатое переключение скоростей, с управлением от УЧПУ.

- Модернизация задней бабки – установка двигателя на вал медленного перемещения пиноли, усилие зажима регулируется с помощью от токового реле.

Работы по электрической части станка:

- Разработана новая электрическая схема станка, выполненная на реле, контакторах и защитной аппаратуре производства «Schneider Electric».

- Установлена система управления УЧПУ NC-210.

Подробнее о проекте…

После капитального ремонта

Капитальный ремонт станка модель 16К20

Перечень работ:

- Проверка на точность перед разборкой

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей

- Полная разборка станка (машины) и узлов

- Промывка, протирка разобранных деталей, осмотр деталей

- Шлифование и шабрение направляющих поверхностей базовых деталей

- Восстановление (ремонт) либо изготовление деталей (кроме базовых), имеющих износ или повреждения, устранение которых технически возможно и экономически целесообразно

- Замена деталей (кроме базовых), имеющих повреждения, устранение которых либо невозможно по техническим причинам, либо экономически нецелесообразно

- Обязательный ремонт или замена винтовых пар, клиньев

- Ремонт системы смазки с заменой маслопровода и фильтров.

- Ремонт резцедержателя

- Замена направляющих шпинделя

- Ремонт либо замена системы СОЖ

И другие…

Подробнее о проекте…

До модернизации оборудования

После модернизации оборудования

Капремонт и модернизация станка РТ-309

Перепрофилирование обычного механического станка в станок с управлением от УЧПУ:

- Ремонт станины – шлифовка направляющих и базовых поверхностей

- Ремонт каретки – восстановление нижних и верхних направляющих с последующей припасовкой по месту

- Шлифовка прижимных планок

- Восстановление грязесъемников

- Установка ШВП оси “Z” в комплекте с подшипниковыми узлами и с приводом от сервопривода через редуктор

- Установка ШВП оси “Х” в комплекте с подшипниковыми узлами и с приводом от сервопривода через редуктор

- Ревизия и ремонт передней бабки

- Ремонт суппортной группы – восстановление направляющих и базовых поверхностей методом шлифовки и шабровки

- Замена клина с последующей припасовкой по месту

- Установка независимой системы смазки на направляющие и плотовину

- Установка системы управления УЧПУ NC -210 (производства фирмы Балт-систем)

- Замена проводки и электропусковой аппаратуры (производство Schneider Electrik )

- Ремонт системы СОЖ

- Установка вертикальной 4-х позиционной инструментальной револьверной головки

- Ревизия и ремонт двигателя главного движения

Подробнее о проекте. ..

..

До капитального ремонта

После капитального ремонта

Капремонт станка 6Р13Ф3

Перечень работ :

- Ремонт и шлифовка шпиндельной головы, с заменой шестерен и подшипников, калибровка конуса шпинделя.

- Ремонт консоли станка – восстановление направляющих с последующей припасовкой по месту.

- Шлифовка прижимных планок.

- Шлифовка направляющих стола, шлифовка рабочей поверхности стола и контрольного паза.

- Восстановление грязесъемников.

- Замена винтов ШВП оси «Z» с установкой сервопривода «OMRON», либо двигатель АДЧР.

- Замена винтов ШВП оси «Х» с установкой сервопривода «OMRON» либо двигатель АДЧР.

И другие работы…

Подробнее о проекте…

Посмотреть другие проекты

Наши постоянные клиенты

Вы получите

до 1 года гарантии на работы по ремонту и модернизации оборудования

За 22 года работы ни одной претензии

к качеству оборудования и сервиса

900+

Довольных клиентов

в России и СНГ

50%

Доля постоянных клиентов

до 500 тыс. руб

руб

Максимальная экономия при заказе ремонта и модернизации на нашем заводе

Прямо сейчас оставьте заявку и получите полный расчет стоимости ремонта оборудования по вашему техническому заданию

полная модернизация станка

ремонт узлов и механизмов

изготовление нестандартного оборудования

Устранение проблем со шпинделем

Диагностика проблем со шпинделем

Шпиндель — это сердце вашего станка. Мы здесь, чтобы помочь вам восстановить его работоспособность и поддерживать его в рабочем состоянии. Но, как и человеческое сердце, это только часть системы. Сервоприводы и шарико-винтовые пары, частотно-регулируемые приводы, качество подачи воздуха и охлаждающие жидкости могут оказать серьезное влияние на исправность шпинделя и производительность станка. Если у вас возникли необычные проблемы со шпинделем или станком, не стесняйтесь звонить нашим специалистам в сервисный центр для помощи в устранении неполадок.

Какие признаки того, что мой металлообрабатывающий шпиндель выходит из строя?

- Ощущение вибрации внутри машины.

- На деталях видны следы вибрации/плохая отделка.

- Невозможность правильной правки шлифовального круга.

- Изготовление за пределами допуска размера профиля, конусности, круглости детали.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Что вызывает вибрацию шпинделя?

- Чрезмерная вибрация шпинделя может быть вызвана различными факторами, такими как: несбалансированные цанговые гайки и оснастка, поломка оснастки или отсутствие вставок, а также слишком длинные удлинители для рабочей скорости (см.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Я только что установил свой шпиндель, и он работает в обратном направлении!

- Обычно используется для трехфазных двигателей с клеммными колодками.

Переключите любые два провода питания, и шпиндель будет вращаться в правильном направлении.

Переключите любые два провода питания, и шпиндель будет вращаться в правильном направлении.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Мой шпиндель дергается/сильно вибрирует при запуске и плохо работает.

- Указывает на однофазность. Проверьте соединения на шпинделе, частотно-регулируемом приводе и любых разъемах.

- Отправьте его в PDS для диагностики и ремонта двигателя.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Я получаю «перегрузку по току» или аналогичную ошибку на моем частотно-регулируемом приводе.

- Убедитесь, что соединения на шпинделе, частотно-регулируемом приводе и любые разъемы чистые, затянуты и надежно закреплены.

- Проверьте настройки параметров VFD.

- Если обмотка закорочена или повреждена изоляция, отправьте в PDS для оценки и ремонта.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Я только что заменил частотно-регулируемый привод, и он продолжает отключаться.

- Начните с проверки того, что эти основные параметры привода (Yaskawa) установлены в соответствии с вашим шпинделем. Примечание. Это относится только к асинхронным двигателям (GC, HSD, FM Euro, Omlat и т. д.).

- Убедитесь, что соединения на шпинделе, частотно-регулируемом приводе и любые разъемы чистые, затянуты и надежно закреплены.

- Если обмотка двигателя закорочена, отправьте в PDS для ремонта.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Шпиндель не вращается.

- Попытка провернуть шпиндель вручную. Если он свободно вращается, продолжайте. В противном случае он сработал во время работы или подшипники серьезно повреждены.

Позвоните в PDS для получения дополнительной помощи.

Позвоните в PDS для получения дополнительной помощи. - Убедитесь, что логика датчика правильная и правильно считывается.

- Убедитесь, что клапан зажима/разжима инструмента не протекает.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Мой шпиндель перегревается.

- Убедитесь, что ваша система охлаждения (жидкость, сжатый воздух, электрический вентилятор) работает.

- Отслеживание потребляемого тока во время резки. Ток выше нормального указывает на тупой инструмент или чрезмерную скорость подачи.

- Если шпиндель шумно вращается вручную, это, вероятно, проблема с подшипником. Отправить в PDS для дальнейшей диагностики.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Мой шпиндель работал нормально, а теперь он полностью заблокирован.

- Если других проблем с работой нет, проверьте соленоид, управляющий зажимом/разжимом шпинделя, на наличие утечек воздуха. Негерметичный клапан может привести к контакту вращающихся компонентов шпинделя с неподвижным приводом. Это трение сваривает детали вместе и обычно не подлежит ремонту без разборки. Отправить в PDS для полной диагностики и ремонта.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Мой шпиндель, кажется, пропускает воздух спереди.

- Это характерно для многих шпинделей и является частью системы, предотвращающей попадание загрязнений в подшипники. Это нормально.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Поломка зажимных пальцев устройства смены инструмента.

- Проверить смещения станка для каждой оси.

- Проверьте время процедуры смены инструмента.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Инструмент не зажимает/разжимает или не держит инструмент плотно.

- Убедитесь, что тяговые шпильки подходят для вашего шпинделя.

- Убедитесь, что логика датчика правильная и правильно считывается.

- Проверьте, не сломана ли зажимная группа (сегменты захвата).

- Узел дышла/пружины может быть поврежден. Отправить в PDS для оценки.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Шпиндель останавливается над инструментом, но не поднимается.

- Это часто вызвано неправильными показаниями датчика открытия инструмента (часто S2). Перед регулировкой датчика проверьте правильность хода выброса.

Вызов специалиста по шпинделям PDS или заполните форму ремонта шпинделя .

Шпиндель не освобождает инструмент (HSK).

- Проверить достаточное давление воздуха на шпинделе.

- Проверьте логику датчика. Это может быть вызвано некорректным считыванием показаний датчика открытия инструмента (часто S2). Конусы

- HSK работают по принципу небольшого натяга между инструментом и конусом шпинделя.

- Нанесите на инструмент тонкий слой Lusin G31, чтобы улучшить высвобождение. Заказ с использованием PDS P/N 999-090-Г31.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Шпиндель не освобождает инструмент (конусы ISO или CAT).

- Проверить достаточное давление воздуха на шпинделе.

- Проверьте логику датчика. Обычно причиной этого является неправильное считывание показаний датчика открытия инструмента (часто S2).

- Погнутый или неисправный узел дышла.

Вызов специалиста по шпинделям PDS или заполните форму ремонта шпинделя .

Датчики работают неправильно.

- Прежде чем выполнять какие-либо настройки датчиков, найдите другие первопричины, которые могут изменить систему.

- Проверить правильность хода выталкивания комплекта дышла/прижимной группы. Эта спецификация зависит от производителя, но ее можно найти в руководстве по эксплуатации вашего станка или предоставить в PDS.

- Проверьте достаточное давление воздуха на шпинделе.

- Убедитесь, что тяговые шпильки подходят для вашего шпинделя.

- Если тяга регулируется, попытайтесь отрегулировать датчик в соответствии с руководством по эксплуатации станка.

- Если невозможно получить показания датчика, снимите датчик и проверьте его на любом металлическом предмете. Если по-прежнему нет показаний, обратитесь в PDS за заменой и помощью.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Прочие условия

Высокая радиальная нагрузка

- Неисправность, возникающая, когда скорость подачи станка слишком высока для обрабатываемого материала или когда высокие подачи толкают инструмент со сколотыми или очень тупыми режущими кромками.

Это определяется выходом из строя первой пары передних подшипников.

Это определяется выходом из строя первой пары передних подшипников.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Высокая осевая нагрузка

- Отказ, возникающий, когда шпиндель подвергается сильному осевому удару, например, погружается в материал, а не врезается в него, или врезается в рабочий стол. Эта неисправность определяется выходом из строя второй пары передних подшипников.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Несбалансированный инструмент

- Неисправности возникают, когда используемый инструмент не сбалансирован должным образом или превышает рекомендуемые размеры или вес инструмента. Этот признак неисправности наблюдается при повреждении задней подшипниковой пары.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Приведение в действие во время работы

- Отказ, возникающий, когда поршень пневматического привода касается дышла, когда шпиндель все еще вращается. Это может быть вызвано ошибками оператора или программирования. Неисправность или настройка бесконтактных датчиков для считывания положения дышла или датчика или реле, определяющего движение вала, также могут быть причиной этого. Другая возможная причина – загрязнение пневматического привода или глушителя выхлопа привода. Эта неисправность определяется по контрольным меткам на торцах штока привода и гайки дышла.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Короткое замыкание обмотки

- Этот сбой обычно происходит, когда на шпиндель не подается надлежащее входное питание. В большинстве случаев это результат несоответствия параметров преобразователя частоты электрическим характеристикам шпинделя.

Обычно это определяется путем переговоров с заказчиком.

Обычно это определяется путем переговоров с заказчиком.

Позвоните специалисту по шпинделям PDS или , заполните форму ремонта шпинделя .

Заклинивание инструмента в конусе

- Обычно это происходит из-за теплопередачи, вызванной слишком большим инструментом. Это также может быть вызвано неправильным ходом выталкивания дышла из-за загрязнения привода или сломанных пружин в узле дышла. Обычно это определяется осмотром дышла.

Вызов специалиста по шпинделям PDS или заполните форму ремонта шпинделя .

Проскальзывание инструмента в конусе

- Обычно это происходит из-за передачи тепла от длинных тяжелых резов, что приводит к термическому расширению или сжатию конуса инструмента. Это также может быть вызвано неправильным ходом выталкивания дышла из-за загрязнения пневматического привода или сломанных пружин в узле дышла.

Обычно это определяется осмотром дышла.

Обычно это определяется осмотром дышла.

Позвоните специалисту по шпинделям PDS или , заполните форму ремонта шпинделя .

Сбой

- Обычно это вызвано ошибками оператора или программирования. Этот сбой возникает, когда шпиндель врезается в рабочий стол или окружающие компоненты в роботизированных приложениях. Это определяется физическим повреждением конуса вала и корпуса шпинделя.

Вызов специалиста по шпинделям PDS или заполните форму ремонта шпинделя .

Другое

- Шпиндель выходит из строя из-за необычных обстоятельств, таких как повреждение при транспортировке, отказ электрического вентилятора, неисправность электронного блока и т. д.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Отправить на ремонт

Поиск и устранение неисправностей

Условия и гарантия

Шпиндели, которые мы ремонтируем

Аварийная служба

Вопрос о ремонте шпинделя?

Наши обученные специалисты по шпинделям готовы помочь решить ваши производственные задачи.

Свяжитесь с нами сегодня!

Плохие детали? Проверьте заднюю бабку

Каждый оператор токарного и шлифовального станка в тот или иной момент сталкивался с заготовками, которые имеют некруглую форму, конусовидную форму или плохо обработанные детали. «Быстрое решение» обычно заключается в замене центров. Более сложное решение требует замены подшипников шпинделя, которые вышли из строя преждевременно. В любом случае проблема сначала исчезает, а через некоторое время снова возникает.

Со временем и после ненужных простоев, материальных и трудовых затрат станет очевидно, что эти меры лечат симптомы, а не коренные причины бракованных деталей. Для целей этой колонки предположим, что режущий инструмент или шлифовальный круг соответствуют задаче, что центральное отверстие заготовки имеет соответствующий размер, а центр (подвижный или неподвижный) подходит для станка и нагрузки.

Без учета этих проблем в качестве возможных виновников остаются два основных фактора, определяющих качество деталей при точении и шлифовании: центровка станка и жесткость.

Рис. 1. Задняя бабка. Рисунок 2. Живая задняя бабка.

Выравнивание станка может быть проблемой при техническом обслуживании, и обслуживающий персонал должен обеспечить правильное выравнивание передней и задней бабки. Обученные операторы могут отрегулировать конусность, если машина позволяет такие изменения.

Жесткость определяется как способность станка надежно удерживать заготовку по центру. Недостаток жесткости, безусловно, является наиболее распространенной и наиболее упускаемой из виду причиной выхода из строя деталей. Некоторые узлы станка либо непосредственно контактируют с заготовкой, либо влияют на точность (концентричность) ее вращения.

Передняя бабка с ее большими размерами и тяжелыми подшипниками обычно не является основной причиной. Однако задняя бабка обычно меньше и, следовательно, является более вероятным источником проблем. В частности, износ критически важных компонентов задней бабки может быть основной причиной плохой жесткости.

Тупая задняя бабка состоит из корпуса и пиноли с установочным конусом (рис. 1). Конус обычно представляет собой конус Морзе, но на некоторых машинах можно найти конусы Ярно и Брауна и Шарпа. Подвижные задние бабки добавляют к сборке вращающийся шпиндель с подшипниками (рис. 2). Для токарных станков с неподвижной задней бабкой требуется подвижный центр, а для подвижной задней бабки требуется мертвая точка. Поскольку шлифовальные станки вращаются с более низкими скоростями, они могут использовать живые или мертвые центры с задней бабкой любого типа.

1). Конус обычно представляет собой конус Морзе, но на некоторых машинах можно найти конусы Ярно и Брауна и Шарпа. Подвижные задние бабки добавляют к сборке вращающийся шпиндель с подшипниками (рис. 2). Для токарных станков с неподвижной задней бабкой требуется подвижный центр, а для подвижной задней бабки требуется мертвая точка. Поскольку шлифовальные станки вращаются с более низкими скоростями, они могут использовать живые или мертвые центры с задней бабкой любого типа.

Когда мертвые задние бабки отправляются на ремонт, в первую очередь проверяется монтажный конус. Центр должен плотно прилегать — отраслевой стандарт требует минимум 90-процентного контакта между коническим хвостовиком и монтажным конусом с минимальными зазорами или сужениями. Чрезмерный износ является основной причиной неплотной посадки центров.

При правильном выполнении воронение внутреннего диаметра конусомером выделит овальность или другие видимые повреждения конусности (рис. 3). Воронение должно быть не менее 90 процентов видны на всех поверхностях. Любые большие зазоры или сильное воронение являются верными признаками деформированного конуса.

Любые большие зазоры или сильное воронение являются верными признаками деформированного конуса.

Даже если конус в плохом состоянии, рекомендуется провести дополнительные проверки. Биение между внутренним диаметром конуса и наружным диаметром пиноли должно быть измерено, чтобы убедиться, что выравнивание находится в пределах технических характеристик. Это проверка концентричности, чтобы убедиться, что конус находится точно по центру пиноли. Наконец, наружный диаметр пиноли и внутренний диаметр корпуса должны быть проверены на размер и округлость. Очень важно, чтобы перо правильно встало в корпус.

Осмотр задних бабок включает все предыдущие этапы, но вращающийся шпиндель добавляет еще один уровень сложности. Шпиндель является основным несущим элементом и должен проверяться на наличие видимых повреждений, таких как износ и трещины. Необходимо проверить шейки подшипников на предмет износа, размера и концентричности. Необходимо тщательно проверить внутренний диаметр пиноли на предмет размера и округлости, чтобы убедиться, что новые подшипники шпинделя подходят правильно. Ключевое слово во всех этих проверках — «годность».

Ключевое слово во всех этих проверках — «годность».

Рис. 3. Воронение на конусомерах должно быть легким и равномерным (см. выше). Сильное воронение указывает на то, что конус не соприкасался с внутренней частью пиноли, а зазоры означают, что посадка была слишком плотной (ниже).

Недавно компания Riten получила для ремонта чрезвычайно большую динамическую иглу после того, как подшипники вышли из строя до такой степени, что шпиндель перестал вращаться. Это была часть токарного станка, который обтачивал детали весом от 10 000 до 30 000 фунтов.

Хотя источник проблемы был очевиден, Riten прошел полную процедуру проверки на случай возникновения дополнительных проблем. Выводы были доложены заказчику вместе с указанием стоимости и расчетного времени для завершения ремонта.

Рисунок 4а (слева). Поврежденный шпиндель в полученном виде со снятыми вышедшими из строя подшипниками. Рисунок 4b (справа). Восстановленный шпиндель с новыми подшипниками.

Рис. 5. Новый шпиндель опускается в отремонтированную пиноль, обеспечивая посадку со скользящей посадкой.

5. Новый шпиндель опускается в отремонтированную пиноль, обеспечивая посадку со скользящей посадкой.

Удивительно, но конус, в данном случае 60°, имел лишь незначительный износ, но подшипники шпинделя были непоправимо повреждены (рис. 4а). Также был заметный износ посадочных мест подшипников на внутреннем диаметре пиноли, что указывало на то, что подшипники не устанавливались должным образом. Также был очевиден износ шейки подшипника шпинделя. Работа токарного станка до момента катастрофического отказа подшипника повредила и пиноль, и шпиндель.

Самым экономичным решением было восстановить шейки подшипников шпинделя и слегка отшлифовать конус, чтобы удалить износ и восстановить концентричность новых поверхностей подшипников. Магнитопорошковая дефектоскопия восстановленного шпинделя была проведена для подтверждения его структурной целостности. Были установлены новые подшипники, убедившись, что они соответствуют размеру и правильно установлены (рис. 4b).

Из-за того, что внутренний диаметр пиноли был сильно поврежден, его размер был увеличен, и была изготовлена втулка.

Переключите любые два провода питания, и шпиндель будет вращаться в правильном направлении.

Переключите любые два провода питания, и шпиндель будет вращаться в правильном направлении.

Позвоните в PDS для получения дополнительной помощи.

Позвоните в PDS для получения дополнительной помощи.

Это определяется выходом из строя первой пары передних подшипников.

Это определяется выходом из строя первой пары передних подшипников. Обычно это определяется путем переговоров с заказчиком.

Обычно это определяется путем переговоров с заказчиком. Обычно это определяется осмотром дышла.

Обычно это определяется осмотром дышла.