1516Ф1 капитальный ремонт и модернизация токарно-карусельного станка завод им. Седина

1516Ф1 капитальный ремонт и модернизация токарно-карусельного станка завод им. Седина

Если у Вас возникла потребность в капитальном ремонте и/или модернизации токарно карусельного станка 512, 1516, 1512Ф1, 1516Ф1, 1525, 1525Ф1, Е512ПФ2И, 1Е516ПФ2И, 1525, 1525Ф1, то просим Вас направить техническое задание в адрес нашего предприятия ООО «СтанкоТехЦентр» г.Таганрог, после чего наши специалисты свяжутся с Вами для поэтапного решения поставленной задачи.

Мы высоко ценим наших постоянных заказчиков, и будем рады установлению новых долгосрочных отношений!

Работы по электрической части станка

Специалистам отдела промышленной электроники была поставлена задача — произвести модернизацию станка токарно-карусельного модели 1516Ф1 (1512Ф1, 1525) с установкой следующих компонентов:

- привод главного движения: частотный преобразователь фирмы «Delta Electronics», главный двигатель асинхронный – 55 кВт; двухступенчатый редуктор механических подач 0 – 250об/мин.

- привода подач: двигателя координат – штатные (постоянного тока), управления двигателями привода «Art Tech», система управления приводами – контроллер «Delta Electronics»

- измерительная система – блок УЦИ – «Givi Misure» (Италия).

Работы по механической части токарно карусельного станка модели 1516 (1512, 1525)

- разборка узлов токарно карусельного станка 1516 и полная их дефектация;

- направляющие скольжения станины шлифовка на продольно шлифовальном станке, шабровка подгонка клиньев и прижимных планок;

- направляющие скольжения поперечины шлифовка на продольно шлифовальном станке, шабровка подгонка клиньев и прижимных планок, замена ШВП;

- ремонт коробки подач вертикального суппорта с заменой корпуса, ремонтом (заменой) шестерен (зубчатых колес), замена подшипников, ремонт системы смазки;

- ремонт коробки подач бокового суппорта с заменой корпуса, ремонтом (заменой) шестерен (зубчатых колес), замена подшипников, ремонт системы смазки;

- ремонт механизма перемещения поперечины с заменой винт гайки, замена подшипников;

- ремонт вертикального суппорта с заменой ШВП;

- ремонт бокового суппорта с заменой подшипников, ремонт системы смазки, замена клиньев;

- ремонт коробки скоростей с заменой корпуса, ремонтом (заменой) шестерен (зубчатых колес), замена подшипников, ремонт системы смазки;

- восстановление поверхности стола с заменой подшипников, замена приводных шестерен, ремонт системы смазки;

- поузловая сборка токарно карусельного станка;

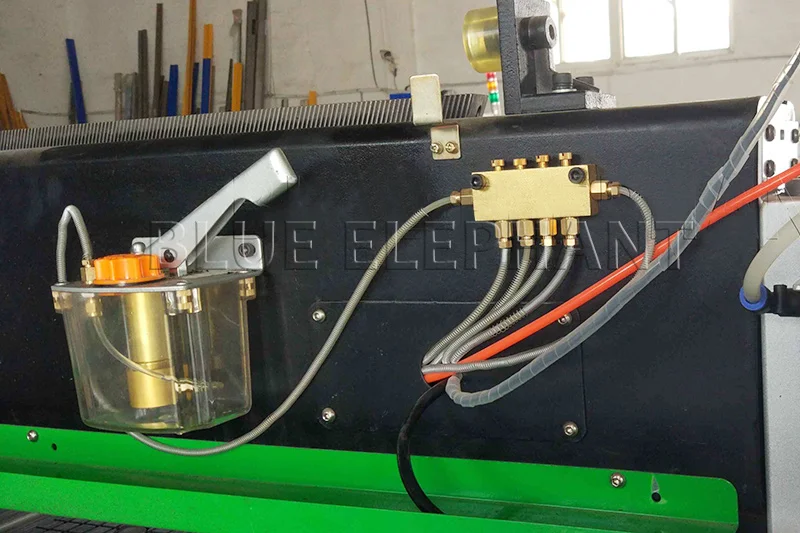

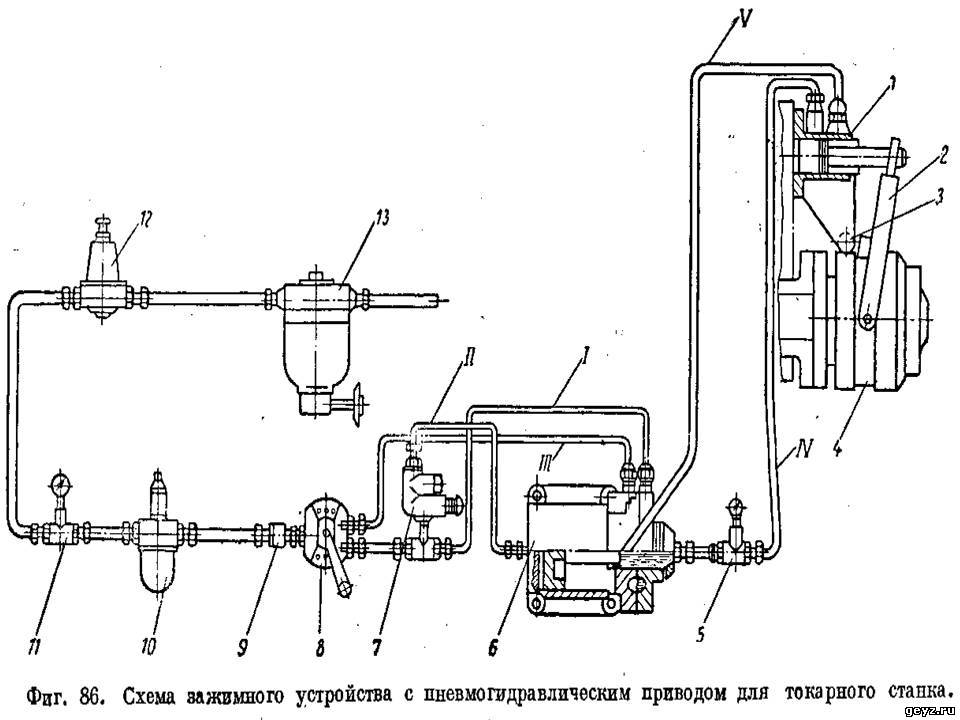

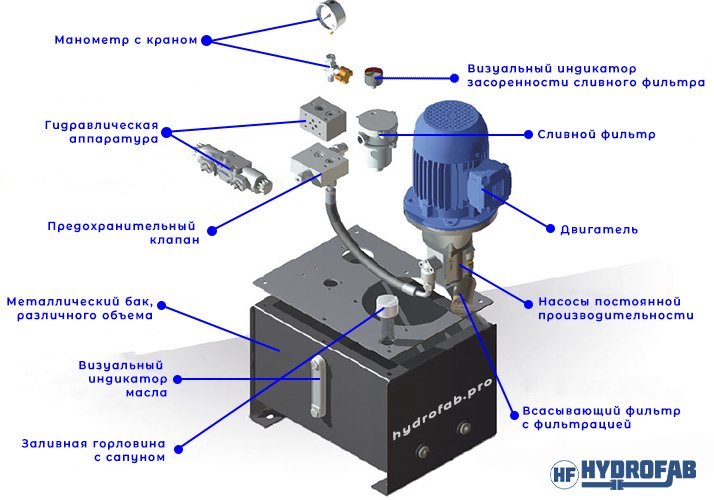

- система гидравлики: ревизия бачков, замена фильтров, восстановление трубопроводов, ревизия: насоса, реле давления, гидрораспределителя;

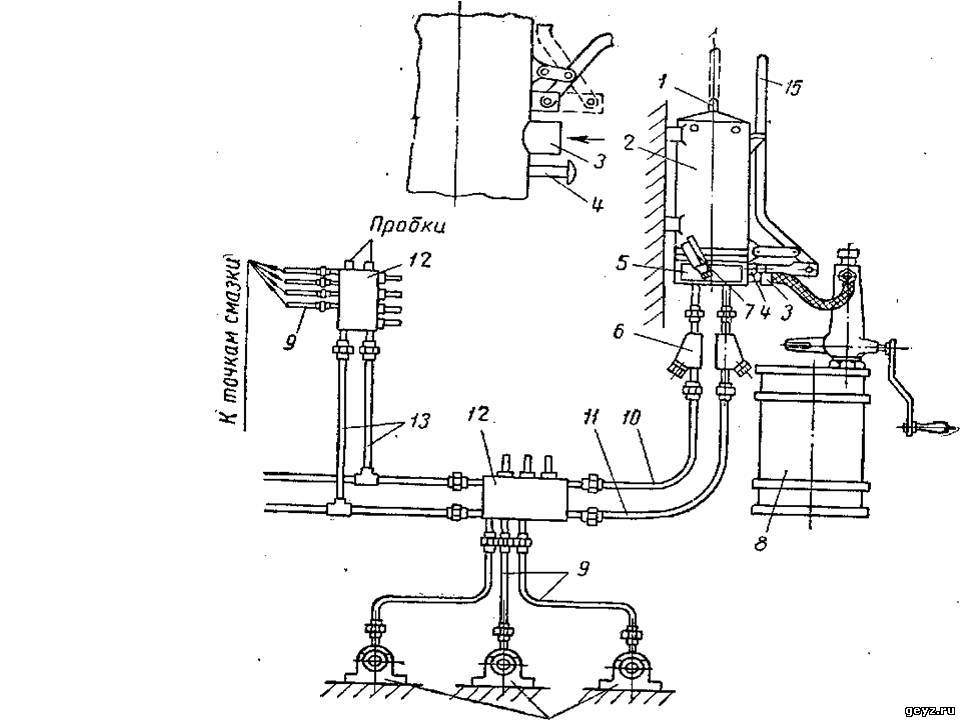

- система смазки: ревизия бачков, замена фильтров, восстановление трубопроводов, ревизия: насоса, реле давления, гидрораспределителя;

- восстановление защитных кожухов;

- восстановление внешнего вида: очистка, грунтовка, окраска всех деталей станка, замена бирок;

- запуск станка, проверка на работоспособность.

Регулировка, наладка, испытание на холостом ходу и под нагрузкой;

Регулировка, наладка, испытание на холостом ходу и под нагрузкой; - поузловая разборка токарно-карусельного станка 1516Ф3, упаковка деталей станка и узлов к транспортировке;

- погрузка токарно-карусельного станка на аватотранспорт.

Сборка токарно карусельного станка 1516Ф1 на территории Заказчика.

Сдача токарно-карусельного станка 1516 Подрядчиком Заказчику по Акту о приемке выполненных работ (форма КС-2).

Гарантийные обязательства на токарнокарусельный станок 12 месяцев.

Токарно-карусельные одностоечные станки завода имени Седина 1А512МФ3, 1А516МФ3, 1А512ПМФ4, 1А516ПМФ4, 1512Ф3, 1516Ф3, 1512Ф1, 1516Ф1, 1Е512ПФ2И, 1Е516ПФ2И предназначены для токарной обработки изделий из черных и цветных металлов и сплавов в условиях индивидуального и серийного производства.

Токарно-карусельный 1512Ф3; 1516Ф3 – ремонт и модернизация

Цель ремонта: капитальный ремонт, восстановление технических характеристик согласно паспортным данным завода изготовителя

Перечень проводимых работ при капитальном ремонте

|

|

Получение станка в ремонт -проверка станка на точность -составление дефектной ведомости -очистка от стружки и масла -разборка на узлы, мойка узлов -разборка узлов на детали -мойка деталей |

|

|

Ремонт стойки

-снятие винтов с опорами от стойки. -замена подшипников качения опор винтов.; -ремонт направляющих, шлифовка-сборка. -покраска. |

|

|

Ремонт планшайбы и стола: -демонтаж планшайбы от основания планшайбы станка -промывка планшайбы и основания планшайбы -составление дефектной ведомости -дефектация и восстановление центральной опоры планшайбы. -шабрение кольцевых направляющих планшайбы, пригонка к основанию «по пятну контакта» -мехобработка зеркала планшайбы -сборка планшайбы с основанием станка |

|

|

Ремонт поперечины:

-демонтаж поперечины от стойки станка. -промывка поперечины. -составление дефектной ведомости -разработка эскизов на вновь изготавливаемые детали -установка ШВП перемещения суппорта -ремонт направляющих, шлифовка -сборка. |

|

|

Ремонт суппорта: -разборка суппорта -промывка деталей суппорта -составление дефектной ведомости установка ШВП на вертикальное перемещение суппорта, замена подшипников -шлифовка, шабровка ползуна. -замена накладок ползуна. -восстановление клиньев саней суппорта к поперечине

-замена всех подшипников качения. -сборка суппорта. -покраска. |

|

|

Ремонт револьверной головки: -разборка, промывка, дефектация-ремонт , окраска -сборка |

|

|

Ремонт редуктора привода главного движения: -разборка, промывка, дефектация -замена подшипников -окраска -сборка |

|

|

Ремонт механизма перемещения поперечины: -разборка, промывка, дефектация -ремонт и замена комплектующих -сборка |

|

|

Ремонт системы смазки станка: -замена насоса -замена рукавов и трубопроводов системы смазки Ремонт защитных ограждений |

|

|

Ремонт электрооборудования -подготовка и разработка проекта модернизации по электрической части -демонтаж старого электрооборудования -установка системы ЧПУ НЦ-210, наладка -установка сервоприводов “Omron” -установка редуктора «Альфа» -установка линеек СКБ ИС

-установка новых частотных приводов и эл. -установка новой аппаратуры цепей управления -установка нового электрошкафа |

|

|

Сдача ОТК -механика(проверка геометрической точности, проверка на чистоту обработки детали, проверка паспортных данных) -электрика (проверка функционала, проверка соответствия маркировок электрическим схемам, визуальный контроль) Сдача станка заказчику |

Результатом оказанных услуг является

-

Полностью функционирующая и комплектная единица оборудования, с восстановленными техническими характеристиками согласно паспортным

- Полный комплект необходимой документации;

Общее описание

Буквенно-цифирный индекс токарно-карусельного станка 1512Ф3 обозначает следующее: цифра 1 – это токарный станок; А- поколение станка; цифра 5 – обозначает токарно-карусельный станок,

цифра 12 – максимальный диаметр обработки заготовки (1 250 мм), Ф3 – наличие системы ЧПУ

Назначение

- токарная обработка торцевых, цилиндрических, конических и криволинейных поверхностей наружного и внутреннего контура деталей кольцевой формы диаметром до 1250 мм

- сверление, зенкерование и развертывание отверстий в диапазоне диаметров 8 – 50 мм, расположенных вне оси вращения детали и на ее боковых поверхностях под любым углом к оси вращения, расточка этих отверстий

- фрезерование плоскостей, пазов, углублений и окон любой формы концевыми диаметром 20 – 50 мм и торцевыми диаметром 100 – 200 мм фрезами

-

нарезание внутренних резьб метчиками размером М10 – М30 на торцевых и боковых поверхностях детали под любым углом к оси ее вращения или резцами на внутренних и наружных поверхностях диаметром до 1250 мм с шагом от 1,0 – 100 мм.

Табл. 1 Технические характеристики станка 1512Ф3; 1516Ф3

| Модель | 1512Ф3 | 1516Ф3 |

| Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С) | Н | Н |

| Диаметр обрабатываемой детали над станиной, мм | 1250 | 1600 |

| Наибольшая масса детали, кг | 6000 | 8000 |

| Высота обрабатываемой детали, мм | 1000 | 1000 |

| Пределы частот вращения шпинделя, Min/Max, об/мин | 1,25 / 250 | 1 / 200 |

| Мощность двигателя главного движения, кВт | 30 | 30 |

|

Габарит станка, мм: Длина ширина высота |

2920 2705 4100 |

3170 3025 4100 |

| Масса станка, кг | 14800 | 18100 |

| Аналоги (замена) | 1А512МФ3 | |

Форма заявки

5 распространенных проблем со смазкой и способы их устранения

Одна из величайших возможностей, которые у меня есть как у технического консультанта, — это возможность пройтись по различным заводам по всему миру. Я посетил электростанции, предприятия пищевой промышленности, нефтеперерабатывающие заводы, производственные предприятия и многие другие.

Я посетил электростанции, предприятия пищевой промышленности, нефтеперерабатывающие заводы, производственные предприятия и многие другие.

Во время этих поездок и проверок я обнаружил несколько повторяющихся проблем со смазкой, которые, по-видимому, широко распространены в отрасли. Ниже приведен список наиболее распространенных проблем и способов их решения.

1. Отсутствие процедур

Отличные программы смазки настолько хороши, насколько хороши люди, выполняющие эту работу, точно так же, как прочность цепи зависит от ее самого слабого звена. Во многих моих последних проектах выход на пенсию техников вызывал наибольшую озабоченность.

Когда бэби-бумеры достигают пенсионного возраста и впоследствии выходят на пенсию, они уносят с собой большой личный опыт и знания о том, как они выполняют свою работу.

На некоторых заводах должность технолога по смазочным материалам может десятилетиями занимать один человек. Эти профессионалы являются мастерами своего дела и знают каждый вид, звук и запах своих машин.

Крайне важно передать этот тип самоотверженности и понимания следующему поколению профессионалов. К сожалению, все эти знания обычно не передаются. Это приводит к проблемам и крутой кривой обучения.

Документированные процедуры могут смягчить удар и помочь новому персоналу понять, как правильно выполнять задачу.

Несмотря на то, что было опубликовано бесчисленное количество статей и книг о наилучших способах написания процедур, однажды написанные процедуры должны быть реализованы, чтобы их полный эффект был реализован.

Средство

Тщательное документирование каждой задачи, выполняемой в программе смазки, предлагает наилучший метод создания процедур.

Вы хотите написать процедуру не только для применения смазочных материалов (замена масла, повторная смазка и т. д.), но и для того, как со смазочными материалами обращаться на складе, обеззараживать по прибытии и даже утилизировать после использования.

Процедуры должны разрабатываться с учетом передового опыта и могут не отражать того, что в настоящее время делается на вашем предприятии. Например, если новое масло поступает и вводится в эксплуатацию без каких-либо испытаний или обеззараживания, это далеко не лучшая практика.

Например, если новое масло поступает и вводится в эксплуатацию без каких-либо испытаний или обеззараживания, это далеко не лучшая практика.

Вместо этого следует брать пробы нового масла при доставке, чтобы подтвердить его свойства и проверить на наличие загрязняющих примесей. При необходимости новое масло должно быть обеззаражено перед выпуском в эксплуатацию или помещением в контейнеры для хранения.

То же самое относится к проверкам, доливкам и каждой мелкой задаче в программе смазки. Недостаточно просто документировать то, что делается в настоящее время. Вы должны разработать процедуры таким образом, чтобы программа достигла уровня мирового уровня.

Узнайте больше о том, как создать эффективные процедуры смазки:

Создание передовых процедур смазки

Процедуры смазывания — это руководство по совершенствованию смазывания

Основы процедур смазки

Преимущества документированных процедур по смазке

2. Неправильные точки отбора проб и оборудование

При правильном использовании анализ масла может быть чрезвычайно ценным инструментом. Он позволяет следить не только за исправностью масла, но и за исправностью машины, а также отлавливать сбои до того, как они станут катастрофическими. Чтобы воспользоваться всеми преимуществами анализа масла, в первую очередь необходимо иметь правильные точки отбора проб и оборудование.

Он позволяет следить не только за исправностью масла, но и за исправностью машины, а также отлавливать сбои до того, как они станут катастрофическими. Чтобы воспользоваться всеми преимуществами анализа масла, в первую очередь необходимо иметь правильные точки отбора проб и оборудование.

Неправильные точки выборки и оборудование могут привести к тому, что выборки будут заполнены историческими данными.

Многие заводы рассматривают отбор проб масла как второстепенную функцию и просто берут пробы из дренажного отверстия или с помощью непостоянного метода капельной трубки. При отборе проб из дренажных портов вы можете получить пробу, полную исторических данных (например, слоев отложений и ила).

Тенденции обломков износа также бывает трудно установить, поскольку эти образцы часто содержат высокую концентрацию загрязняющих веществ.

Помимо непостоянства, отбор проб с помощью капельной трубки часто требует вывода машины из эксплуатации. Это может привести к оседанию частиц на дне отстойника, что может помешать отбору качественной относительной пробы из системы.

Это может привести к оседанию частиц на дне отстойника, что может помешать отбору качественной относительной пробы из системы.

Надлежащие порты для отбора проб могут быть достигнуты путем модификации машины. Это позволит последовательно отбирать хорошие пробы из «живых» зон или областей внутри системы, где нефть испытывает турбулентный поток.

Средство

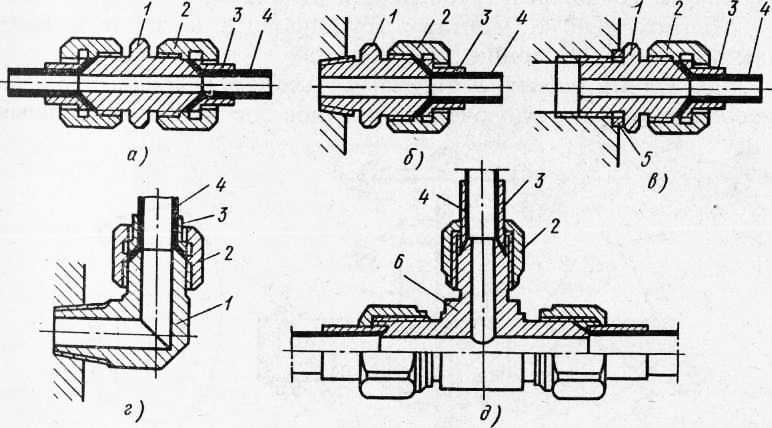

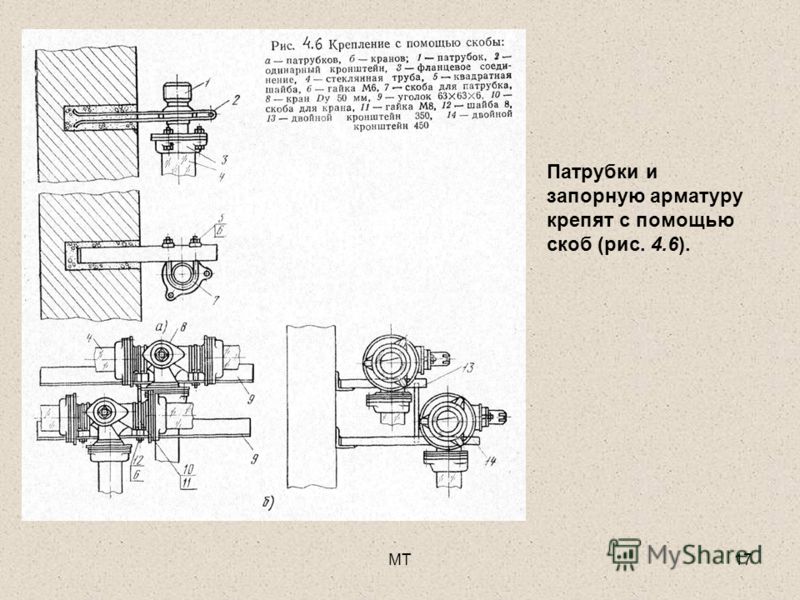

Все машины, подлежащие включению в программу анализа масла, должны быть проверены на наличие надлежащего оборудования для отбора проб. Компоненты, подвергающиеся воздействию брызг, такие как подшипники и редукторы, могут быть оснащены пробоотборными клапанами minimess с удлинителями пилотной трубки.

Эти удлинители можно загнуть в «живую» зону рядом с подшипником или зубьями шестерни.

Циркуляционные системы также должны быть проверены на наличие наилучших возможных точек отбора проб. Для этих систем обычно требуется несколько точек.

Первичная точка — это место, откуда берутся рутинные выборки для получения моментального снимка всей системы. Лучшее место для первичной пробы — на главном возвратном коллекторе, перед любыми фильтрами обратной линии и в зоне турбулентного потока (чаще всего колено).

Лучшее место для первичной пробы — на главном возвратном коллекторе, перед любыми фильтрами обратной линии и в зоне турбулентного потока (чаще всего колено).

Вторичные точки должны быть установлены в линии возврата масла после каждого смазываемого компонента. Вторичные точки позволяют точно определить проблемы в системе после срабатывания тревоги основной точкой.

В связи с установкой оборудования для отбора проб все технические специалисты должны быть обучены правильному отбору проб. Все пробоотборные трубки должны быть промыты объемом мертвого пространства в 5–10 раз больше.

Следует также уделять большое внимание уменьшению количества загрязнения, попадающего в образец в течение всего процесса.

3. Пересмазка

Большинство заводов, которые я посещаю, не признают, что смазочные шприцы являются точными инструментами. Они также не видят проблем, которые могут быть вызваны неправильным использованием смазочных шприцев.

Как и многих других людей, меня учили смазывать подшипник, просто прикрепляя смазочный шприц и работая рычагом до тех пор, пока смазка не начнет вытекать откуда-то.

Хотя это может быть эффективно для шарнирных пальцев и других устройств, где продувка смазки не приведет к повреждению, ее не следует использовать для всех случаев применения смазки.

Чрезмерная смазка является очень распространенной проблемой и может привести к повышению рабочих температур, преждевременному выходу из строя подшипников и повышенному риску проникновения загрязняющих веществ.

Чрезмерная смазка может привести к повышению рабочих температур, преждевременному износу подшипника

выход из строя и повышенный риск проникновения загрязняющих веществ.

Подшипники требуют определенного объема смазки для правильной смазки. Популярная формула, используемая для определения объема необходимой смазки, представляет собой произведение наружного диаметра (в дюймах) на ширину (в дюймах) и умножение на 0,114.

Это обеспечит требуемый подшипнику объем смазки в унциях. Упростите себе жизнь и воспользуйтесь нашим удобным калькулятором для определения объема и частоты смазки подшипников.

После того, как вы рассчитали объем смазки для подшипника, вам нужно знать, сколько смазки выбрасывает смазочный шприц за один ход. Для этого просто накачайте 10 порций смазки на тарелку и взвесьте ее на цифровых весах. Затем разделите массу смазки на 10.

Это даст вам количество за такт выхода. Помните, что некоторые смазочные шприцы могут создавать давление до 15 000 фунтов на квадратный дюйм и могут вызвать многочисленные проблемы, если не обращаться с ними должным образом.

Средство

Хотя расчет потребности в повторной смазке для всех подшипников на месте и определение производительности шприцев для смазки — отличное место для начала, есть и другие проблемы, которые необходимо решить. Например, выход смазки может варьироваться в зависимости от пистолета.

Наилучший способ противодействия этой проблеме — стандартизировать смазочный шприц одного типа, чтобы результат был одинаковым для каждого из них. Смазочные шприцы также должны быть предназначены для одного типа смазки и проверяться не реже одного раза в год.

Если возможно, подшипники должны быть оснащены фитингами для продувки смазки, которые позволяют удалять излишки смазки без ущерба для целостности уплотнения.

Кроме того, все специалисты, работающие со смазочными шприцами, должны быть обучены их работе и правильному способу повторной смазки подшипника.

4. Отсутствие системы маркировки

Маркировка является ключевой частью любой программы смазочных материалов мирового класса. Это не только снижает вероятность перекрестного загрязнения, сводя к минимуму путаницу в отношении того, какие смазочные материалы куда идут, но и позволяет людям, которые могут быть не так хорошо знакомы с программой смазочных материалов, доливать нужное масло или смазку.

Все, что соприкасается со смазкой

должны быть промаркированы и посвящены

к одной смазке.

Конечно, этикетки можно использовать не только для идентификации смазочных материалов. В недавнем проекте этикетки смазочных материалов были снабжены штрих-кодом, что позволило интегрировать все активы на заводе в компьютеризированную систему управления техническим обслуживанием (CMMS) для автоматического создания рабочих заданий.

Хотя маркировка активов — это отличный первый шаг, настоящая программа мирового класса будет маркировать все, от машин и контейнеров для дозаправки до контейнеров для массовых грузов, смазочных пистолетов и так далее. По сути, все, что соприкасается со смазкой, должно быть маркировано и посвящено одной смазке.

Средство

Разработка схемы маркировки требует времени, но при правильном выполнении она может предоставить разнообразную информацию не только о смазочном материале, но и об интервалах смазки.

Лучший дизайн этикетки включает схему цвета/формы для каждого используемого смазочного материала. Это обеспечивает быструю визуальную справку о том, какая смазка находится внутри машины.

Компания Noria разработала Систему идентификации смазочных материалов (LIS), которая включает в себя всю основную информацию о типе машины, такую как базовое масло, область применения и вязкость. Как упоминалось ранее, после создания системы маркировки этикетки должны быть нанесены на все контейнеры для хранения смазочных материалов и устройства для нанесения.

5. Использование OEM-сапунов и пылезащитных колпачков

Большинство аксессуаров производителей оригинального оборудования (OEM), таких как сапуны, мало что делают для ограничения попадания мельчайших частиц в масло и критические пространства, которые могут повредить поверхности машины. Некоторые из этих бризеров представляют собой просто колпачок, наполненный стальной ватой, или сетчатый экран, служащий блоком для более крупных частиц.

Учитывая, что смазочная пленка в подшипнике скольжения составляет примерно 5–10 микрон, любые частицы такого размера, загрязняющие масло, значительно увеличивают вероятность износа и последующего отказа машины.

Эти частицы с допустимым размером наносят наибольший ущерб и с наибольшей вероятностью вызывают износ машины.

Большинство сапунов и пылесборников OEM

колпачки пропускают частицы и влагу

попасть в масло.

Многие сапуны OEM не только пропускают частицы в масло, но и не ограничивают попадание влаги в масло. Масло гигроскопично, то есть поглощает влагу из окружающего воздуха. В зонах с высокой влажностью или паром влага будет проходить через эти типы сапунов и поглощаться маслом, вызывая ржавчину, повышенную скорость окисления и гидролиза, а также более высокий коррозионный потенциал кислот, образующихся в результате окисления и гидролиза.

Масло гигроскопично, то есть поглощает влагу из окружающего воздуха. В зонах с высокой влажностью или паром влага будет проходить через эти типы сапунов и поглощаться маслом, вызывая ржавчину, повышенную скорость окисления и гидролиза, а также более высокий коррозионный потенциал кислот, образующихся в результате окисления и гидролиза.

Средство

OEM-сапуны следует заменить более качественными версиями, чтобы ограничить попадание твердых частиц и влаги. Поскольку на рынке представлено несколько производителей дыхательных аппаратов, ключевой момент заключается в том, чтобы получить фильтр, подходящий для вашей конкретной среды и условий эксплуатации. В очень сухих условиях навинчиваемый сажевый фильтр может нормально работать при низкой влажности окружающей среды. В более влажной среде лучшим выбором может быть сапун гибридного типа.

В этом типе сапуна используется фильтр твердых частиц для улавливания твердых частиц с последующей фазой осушения для удаления влаги из поступающего воздуха. Все эти сапуны могут быть ввинчены в текущий порт сапуна для быстрой и легкой установки.

Все эти сапуны могут быть ввинчены в текущий порт сапуна для быстрой и легкой установки.

Хотя это наиболее распространенные проблемы со смазкой в отрасли, их гораздо больше. Некоторые из них могут быть уникальными для определенных процессов или типов машин, но эти пять верны для всех объектов.

Было сказано, что «проблемы все те же; единственное, что меняется, — это акцент». В промышленности многие люди сталкиваются с одними и теми же проблемами на своих предприятиях. Успехи и уроки, извлеченные из этих проблем, должны быть распространены среди всех.

Поскольку отрасль продолжает меняться и развиваться, становится все более важным понимать возникающие проблемы и искать новые пути их решения. Применяя надежные методы решения проблем и ища легкие плоды, вы можете начать вносить устойчивые изменения к лучшему. Сделайте следующий шаг. Узнайте, как Noria может помочь преобразовать вашу программу смазки.

Об авторе

Профилактическое обслуживание ваших систем смазки

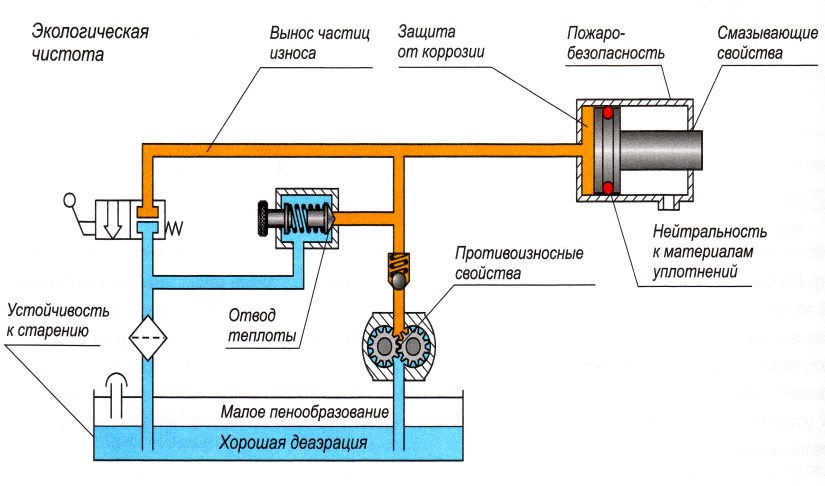

Прямой контакт между двумя металлическими поверхностями вызывает трение и выделение тепла. В результате эти движущиеся части подвергаются повышенному износу. Когда их разделяет небольшой слой смазки, движущиеся части не соприкасаются друг с другом, что снижает степень износа. Хотя смазочные материалы могут быть твердыми, жидкими или газообразными, жидкие смазочные материалы используются в системах смазки двигателей.

В результате эти движущиеся части подвергаются повышенному износу. Когда их разделяет небольшой слой смазки, движущиеся части не соприкасаются друг с другом, что снижает степень износа. Хотя смазочные материалы могут быть твердыми, жидкими или газообразными, жидкие смазочные материалы используются в системах смазки двигателей.

Хотя большинство механиков знают о важности надлежащей смазки, многие из них не имеют плана профилактического обслуживания для защиты от механических поломок или повреждения оборудования.

Почему важно проводить профилактическое обслуживание систем смазки Если у вас нет надлежащего плана профилактического обслуживания ваших систем смазки, есть вероятность, что вы столкнетесь со сбоями оборудования, повреждениями подшипников качения, отказами подшипников или механическими неисправностями. Регулярная программа анализа масла поддерживает ваше оборудование в отличной форме и позволяет избежать потенциальных отказов компонентов.

Например, последовательная программа анализа масла может диагностировать множество проблем, таких как утечка охлаждающей жидкости или топлива, и определять уровни присадок. Кроме того, данные, полученные в результате анализа масла, помогут вам устранить проблемы со смазкой в будущем.

Обслуживание системы смазки: что проверятьТеперь, когда вы знаете о важности профилактического обслуживания системы смазки, вы должны понимать, что нужно проверять. Во-первых, очень важно хранить смазочные материалы в правильно закрытых контейнерах, чтобы предотвратить потенциальное засорение системы. Кроме того, следует использовать только рекомендованные смазочные материалы, поэтому избегайте смазочных материалов с добавками, так как они могут засорить вашу систему.

Надежная программа профилактического обслуживания включает следующие пункты:

- Периодически очищайте резервуар для смазки, но не используйте хлопчатобумажные тряпки.

- Убедитесь, что всасывающий фильтр заменяется ежегодно, а сетки очищаются ежегодно.

- Чаще опорожняйте и очищайте сетчатый фильтр.

- Ежегодно заменяйте напорный фильтр.

- Сканируйте все свои гибкие шланги на наличие отверстий, трещин или поломок.

- Осмотрите все трубки или трубы на наличие разрывов или сплющивания.

- Проверьте все точки соединения на наличие утечек и затяните соединения, если это применимо.

- Следите за необычным повышением или падением давления в системе.

Даже после выполнения всех вышеперечисленных пунктов рекомендуется провести анализ масла на вашем оборудовании. Состояние масла является отражением того, насколько хорошо машина работает и функционирует. И без этого анализа вы можете подумать, что ваше оборудование работает эффективно, когда что-то серьезно не так.

Преимущества анализа масла в вашей системе смазки Наличие графика профилактического обслуживания вашей системы смазки и выполнение анализа масла дает вам необходимую информацию о работе ваших машин. Без этого анализа вы можете предположить, что ваше оборудование эффективно и работает бесперебойно. Преимущества анализа масла в вашей системе смазки перечислены ниже:

Без этого анализа вы можете предположить, что ваше оборудование эффективно и работает бесперебойно. Преимущества анализа масла в вашей системе смазки перечислены ниже:

Вместо того, чтобы оставлять ваше оборудование на волю случая, анализ масла может предоставить всестороннюю информацию о производительности вашей системы. Эта разбивка может обнаружить определенные загрязняющие вещества и показать, какие проблемы могут возникнуть из-за этих примесей.

К сожалению, некоторые загрязняющие вещества могут вызвать серьезные проблемы, и без анализа масла вы не узнаете о проблемах, пока не станет слишком поздно. Например, железо и алюминий могут показать повреждение цилиндра или поршня. А утечка антифриза или воды может напрячь всю машину, пытающуюся протолкнуть загустевшее масло. Если в анализе есть вода, скорее всего, у вас нарушены пломбы или температура оборудования ниже оптимальной.

Выявление проблем до их возникновения Анализ масла может сэкономить ваше время и деньги в долгосрочной перспективе, поскольку он выявляет проблемы до их возникновения. Этот исчерпывающий отчет о смазке вашего оборудования может указать на незначительные проблемы, прежде чем они станут значительными.

Этот исчерпывающий отчет о смазке вашего оборудования может указать на незначительные проблемы, прежде чем они станут значительными.

Например, узнать о конкретных видах износа можно с помощью анализа масла и проблем с системой фильтрации. Неправильная фильтрация может привести к дорогостоящему ремонту в будущем.

Меньше простоев и объемных ремонтовЛюбые незначительные проблемы, скорее всего, останутся незамеченными, если вы не будете проводить профилактическое обслуживание своих машин. Но, к сожалению, эти незначительные проблемы со временем часто становятся серьезными, требуя капитального ремонта. Этот ремонт не только стоит денег, но и приводит к простоям вашего бизнеса.

Регулярный анализ масла может выявить поломку внутренних деталей с высоким содержанием металла. Кроме того, анализ может выявить потенциальное перекрестное загрязнение в зависимости от уровня добавок, количества частиц или даже вязкости.

Это регулярно запланированное тестирование позволяет получить важную информацию об эффективности ваших машин. Эти сведения позволяют устранять незначительные проблемы до того, как они станут серьезными проблемами.

Эти сведения позволяют устранять незначительные проблемы до того, как они станут серьезными проблемами.

Вы можете быстрее выявлять проблемы, оперативно и эффективно решать проблемные области, регулярно анализируя смазочные материалы в ваших машинах. Эта возможность избавит от необходимости дорогостоящего ремонта и непредвиденных простоев.

Увеличенный срок службы вашего оборудованияКак и в любом другом случае, регулярное и правильное техническое обслуживание увеличивает шансы вашего оборудования на долгий и полезный срок службы. Анализ масла может не только предотвратить масштабный ремонт, счета за ремонт и время простоя, но и обеспечить бесперебойную работу вашего оборудования в течение длительного периода времени.

А когда у вас есть более эффективное и лучше работающее оборудование, меньше вероятность того, что ему потребуется капитальный ремонт в течение всего срока службы. Кроме того, вам, скорее всего, не придется заменять компоненты так часто, как на менее эффективных машинах.

Регулировка, наладка, испытание на холостом ходу и под нагрузкой;

Регулировка, наладка, испытание на холостом ходу и под нагрузкой;

двигателей

двигателей