конструктивные особенности и классификация — РИНКОМ

Содержание

- Конструктивные особенности токарных резцов

- Геометрия токарных резцов

-

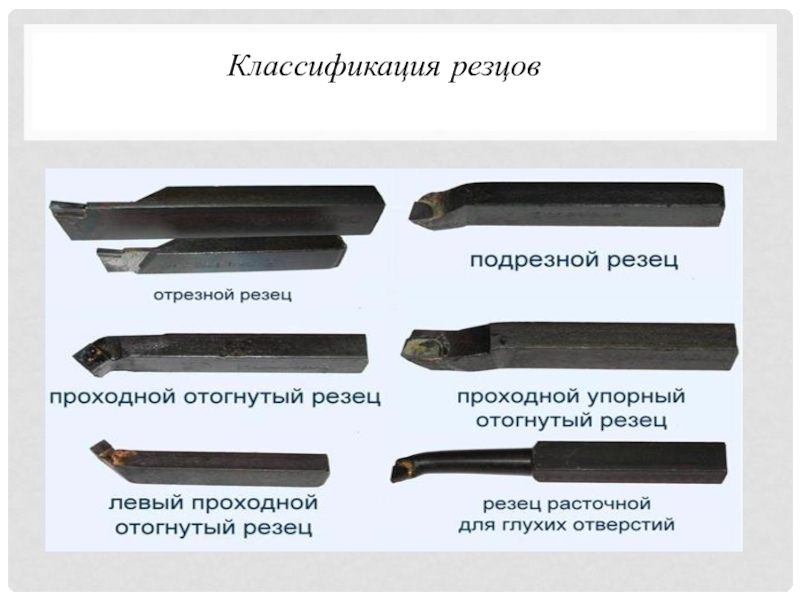

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

- Классификация по форме головок

- Классификация по конструкции

- Классификация по направлению резания

- Классификация по точности операций

- Маркировка токарных резцов, значения цифр и символов

-

Классификация токарных резцов по назначению

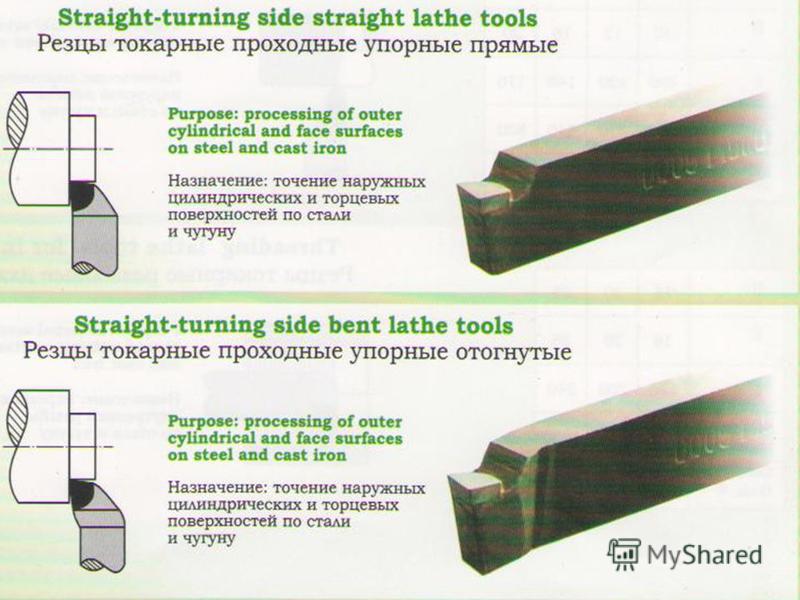

- Прямые проходные токарные резцы и их назначение

- Отогнутые проходные токарные резцы и их назначение

- Проходные упорные токарные резцы и их назначение

- Отогнутые подрезные токарные резцы и их назначение

- Расточные токарные резцы и их назначение

- Отрезные (канавочные) токарные резцы и их назначение

- Резьбовые токарные резцы и их назначение

- Фасонные токарные резцы и их назначение.

Токарные резцы по металлу: конструктивные особенности и классификация

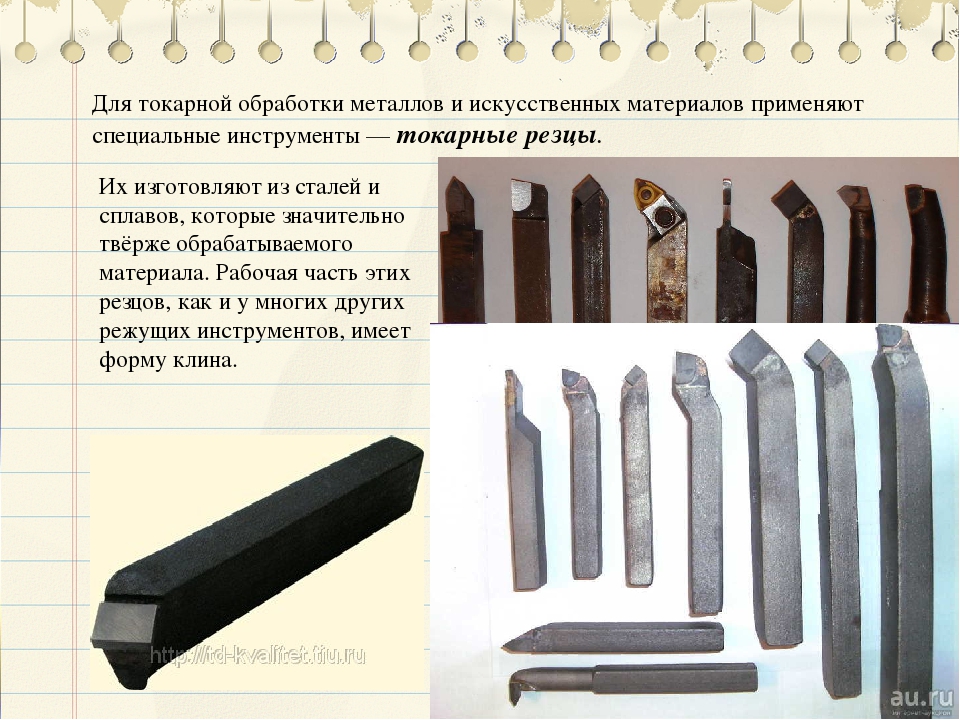

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

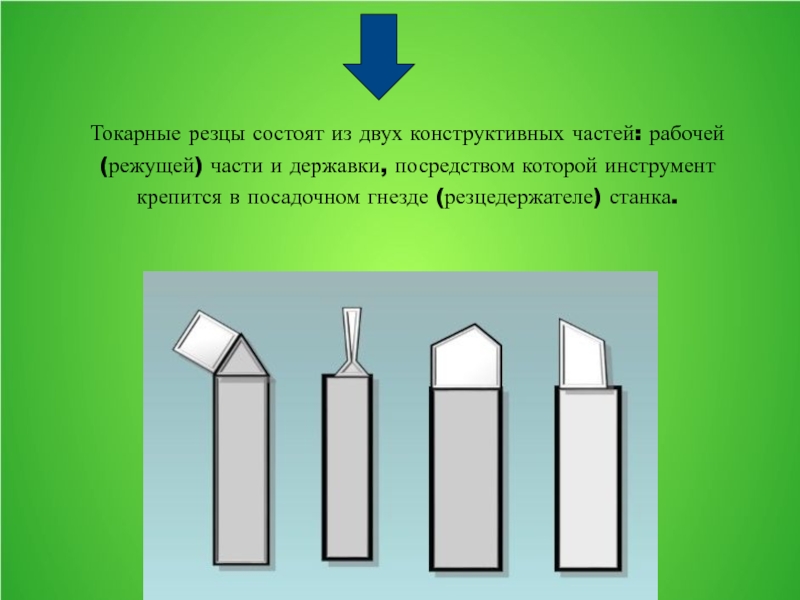

Начнем с конструктивных особенностей резцов.

Конструктивные особенности токарных резцов

Каждый токарный резец состоит из двух частей.

-

Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

-

Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

-

Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

-

-

Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

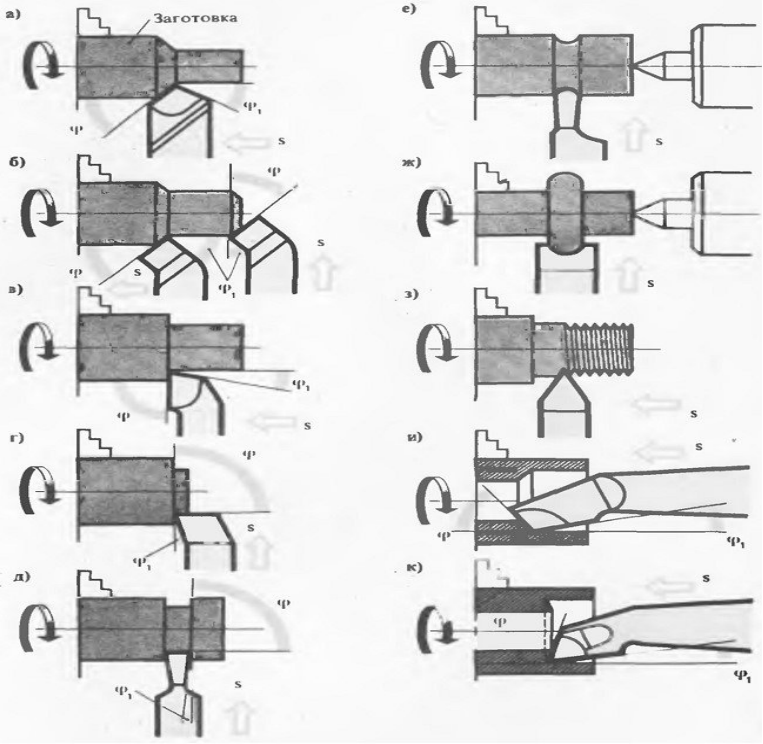

Изображение №1: конструкция токарного резца

Геометрия токарных резцов

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

-

Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

-

Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

-

Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

-

Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

-

Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

-

Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

-

Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

-

Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

-

Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

По этим параметрам существуют следующие классификации резцов по металлу.

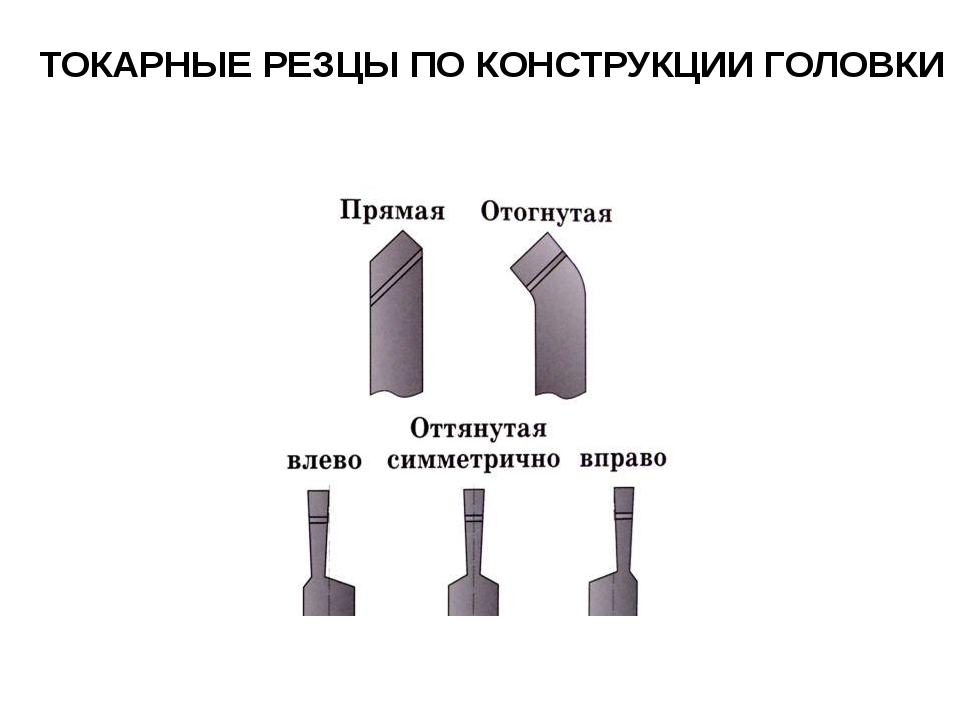

Классификация по форме головок

По этому параметру резцы делят на 4 типа.

- Прямые. Державка и рабочая головка располагаются либо на одной оси, либо на двух, но параллельных.

-

Изогнутые. Державка имеет изогнутую форму.

-

Отогнутые. Отгиб головки в сторону заметен невооруженным глазом.

-

Оттянутые. Ширина головки меньше ширины державки. Головка может быть оттянута влево или вправо. Существуют и симметричные модели.

Изображение №3: классификация резцов по форме головок

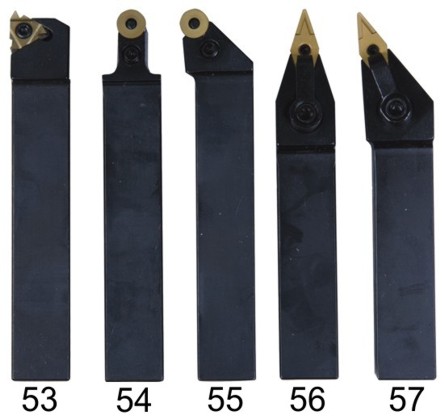

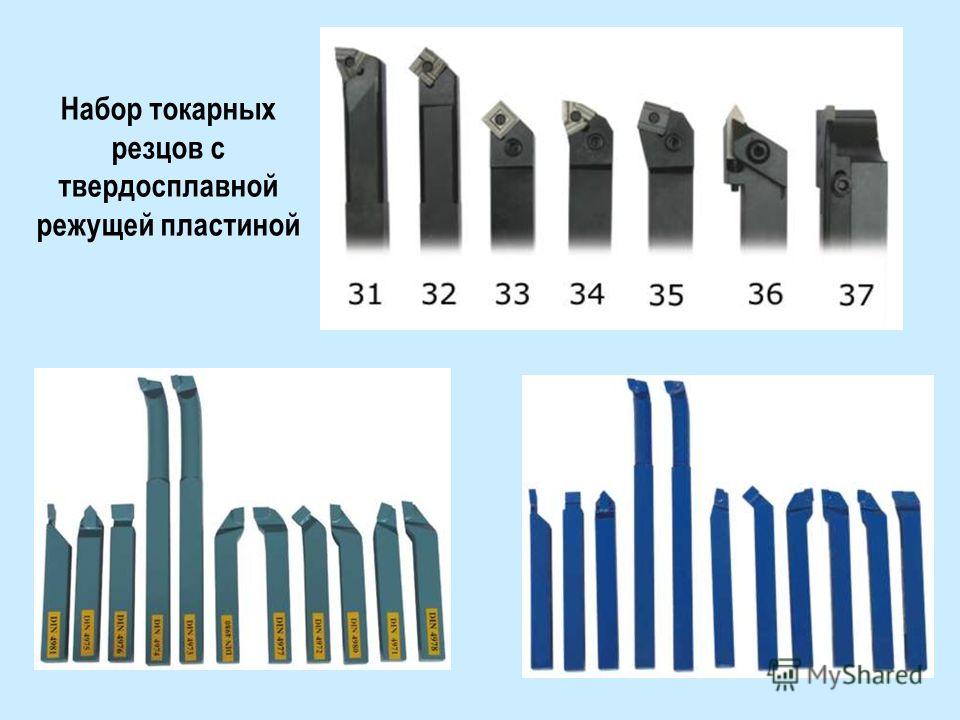

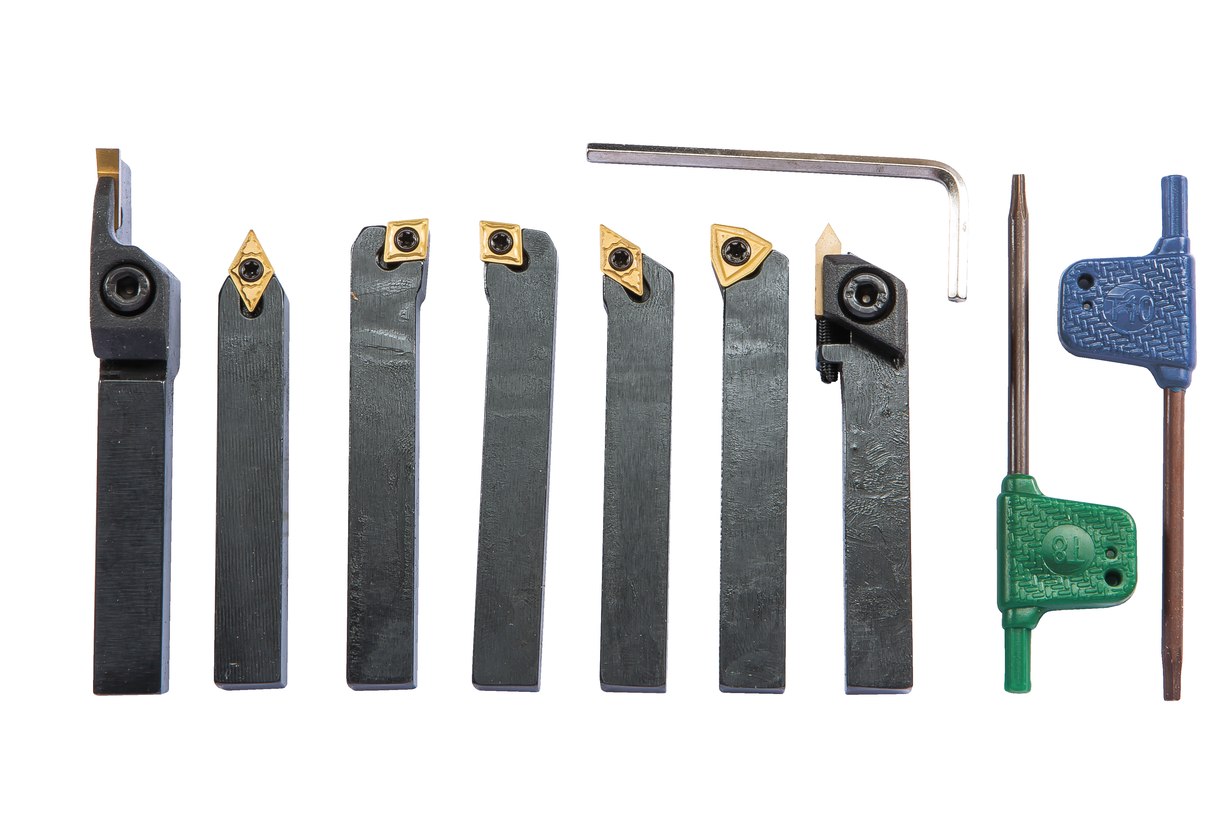

Классификация по конструкции

По конструкции резцы классифицируют на три типа.

-

Цельные. Такие резцы целиком изготовлены из легированной или инструментальной (редко) стали. Стоят недорого, быстро изнашиваются и не подходят для обработки твердых материалов.

-

С твердосплавными напайками. Такие резцы сочетают в себе высокую износостойкость и среднюю стоимость. Напайки обычно изготавливают из сталей ВК8, Т5К10 и Т5К6.

-

Со сменными твердосплавными пластинами. Стоят дороже аналогов. Максимально удобны. Для смены пластин не нужно снимать режущий инструмент.

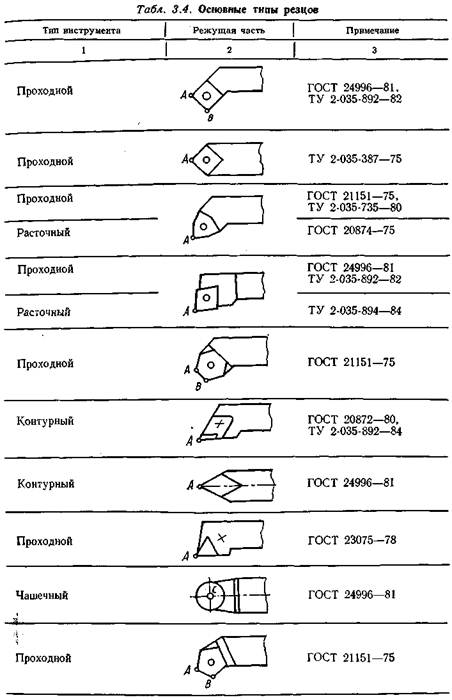

Изображение №4: классификация токарных резцов по конструкции

Классификация по направлению резания

Резцы бывают левыми и правыми.

-

Правые. Такие резцы для токарных станков используются чаще всего и в процессе обработки заготовок подаются справа налево. Если положить сверху на такой резец правую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

-

Левые. Подаются слева направо.

Если положить сверху на такой резец левую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

Изображение №5: левый (а) и правый (б) резцы

Классификация по точности операций

По этому признаку выделяют следующие разновидности резцов.

-

Черновые (обдирочные). Предназначены для грубой обработки заготовок.

-

Получистовые. Точность обработки находится на среднем уровне.

-

Чистовые. Точность обработки находится на высоком уровне.

-

Специальные Предназначены выполнения тонких технологических операций.

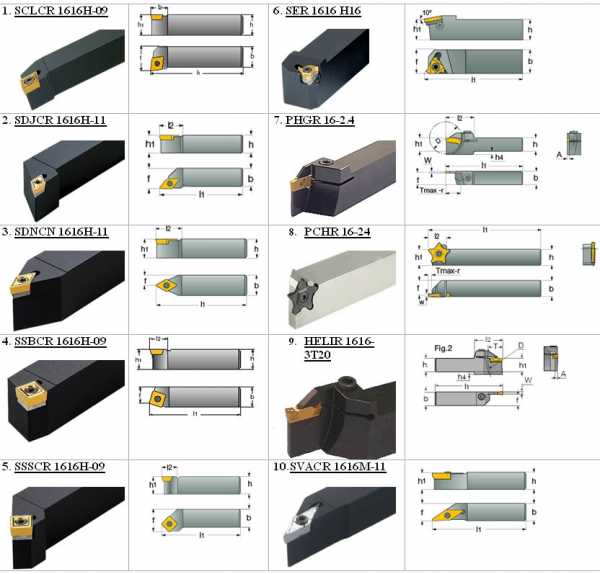

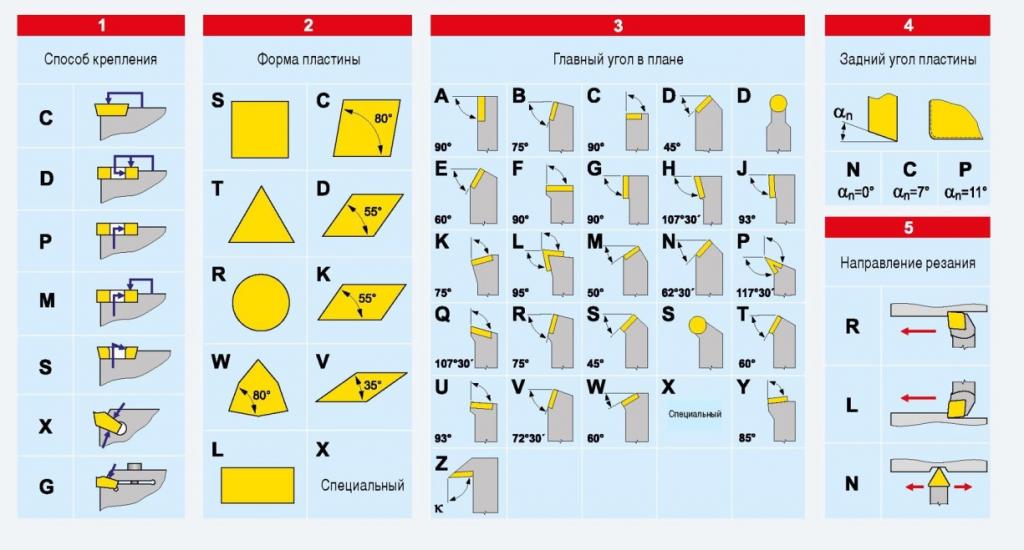

Маркировка токарных резцов, значения цифр и символов

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

-

Первый — способ крепления режущей пластины.

-

Второй — ее форма.

-

Третий — тип резца.

-

Четвертый — задний угол режущей пластины.

-

Пятый — направление резания.

Изображение №6: возможные значения параметров 1–5

-

Шестой — высота державки.

-

Седьмой — ширина ее хвостовой части.

-

Восьмой — общая длина резца.

-

Девятый — размер режущей пластины.

Изображение №7: возможные значения параметров 6–9

- Десятый указывается при необходимости.

Обозначает точность некоторых параметров резцов.

Обозначает точность некоторых параметров резцов.

Изображение №8: возможные значения параметра 10

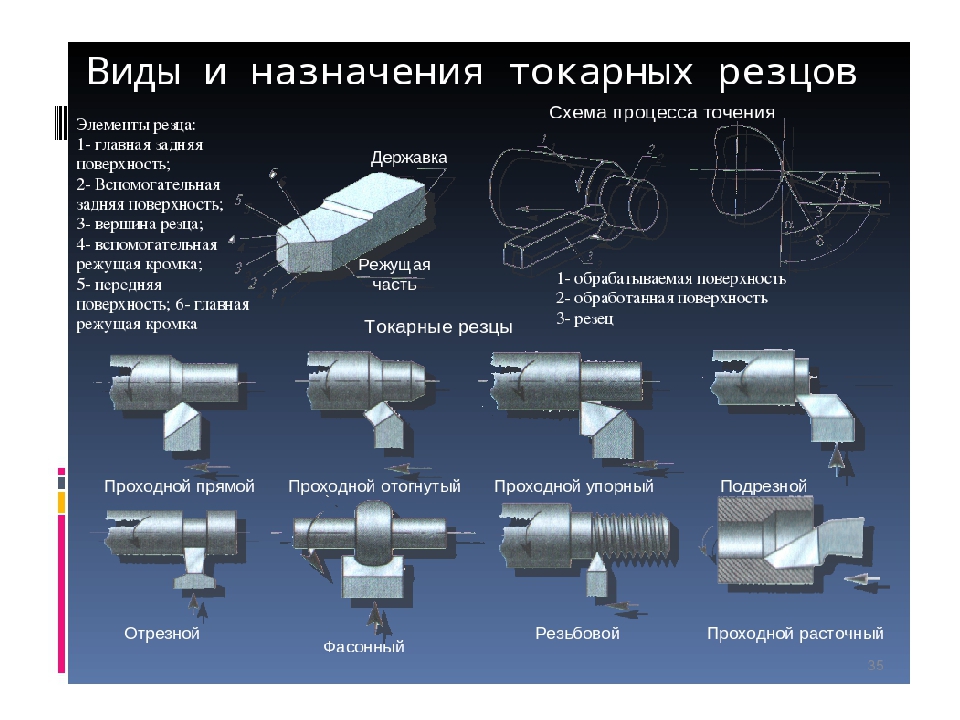

Классификация токарных резцов по назначению

По назначению принята следующая классификация токарных резцов. Всего выделяют 8 чаще всего применяющихся видов.

Прямые проходные токарные резцы и их назначение

Их применяют для обработки наружных поверхностей заготовок.

Фотография №1: прямые проходные токарные резцы

Чаще всего используют инструменты с тремя размерами державок.

-

20*20 мм.

-

25*16 мм.

-

32*20 мм.

Отогнутые проходные токарные резцы и их назначение

Предназначение проходных отогнутых резцов — создание фасок и обработка торцевых поверхностей.

Фотография №2: отогнутые проходные токарные резцы

Наиболее широкое распространение получили инструменты с державками:

-

20*20 мм.

-

25*16 мм.

-

32*20 мм.

Проходные упорные токарные резцы и их назначение

Их обычно применяют при обработке ступенчатых валиков или иных деталей в случае, если в конце обработки требуется подрезать небольшой уступ.

Фотография №3: проходной упорный резец

Чаще всего используют проходные упорные резцы со следующими размерами державок.

-

16*16 мм.

-

25*16 мм.

-

32*20 мм.

-

40*25 мм.

Отогнутые подрезные токарные резцы и их назначение

Назначение таких токарных резцов — обработка торцевых поверхностей.

Фотография №4: отогнутый подрезной резец

Самые распространенные размеры державок:

-

32*20 мм;

-

40*25 мм.

-

25*16 мм;

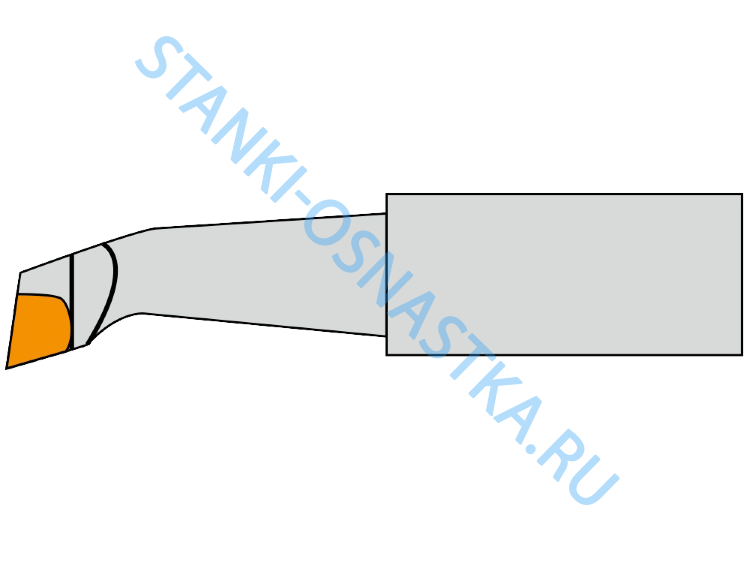

Расточные токарные резцы и их назначение

Их сфера применения — обработка сквозных и глухих отверстий.

- У инструментов первого типа угол равен 60°.

Фотография №5: расточные резцы для обработки сквозных отверстий

- У резцов для обработки глухих отверстий — 95°.

Фотография №6: расточные резцы для обработки глухих отверстий

Самые распространенные размеры державок следующие.

-

16*12 мм.

-

16*16 мм.

-

20*16 мм.

-

20*20 мм.

-

25*20 мм.

-

25*25 мм.

Отрезные (канавочные) токарные резцы и их назначение

Назначение канавочных токарных резцов — проделывание в деталях и заготовках канавок различной глубины. Головки с твердосплавными напайками имеют тонкие ножки.

Фотография №7: отрезные (канавочные) резцы

Чаще всего используют инструменты с державками:

-

16*10 мм;

-

20*12 мм;

-

20*16 мм;

-

25*16 мм;

-

25*20 мм;

-

32*20 мм;

-

40*25 мм;

-

40*32 мм;

-

50*32 мм.

Резьбовые токарные резцы и их назначение

Применяются для нарезания наружных и внутренних резьб. Инструменты первого типа имеют прямую форму. Головки напоминают копья.

Фотография №8: резьбовой резец для нарезания наружной резьбы

Резцы для нарезания внутренних резьб имеют изогнутую форму и похожи на расточные инструменты для обработки глухих отверстий. Но обратите внимание на формы головок. Они разительно отличаются.

Фотография №9: резьбовые резцы для нарезания внутренних резьб

Чаще всего используют инструменты с державками следующих размеров.

-

12*12 мм.

-

16*10 мм.

-

16*16 мм.

-

20*20 мм.

-

25*16 мм.

-

25*25 мм.

-

32*20 мм.

Фасонные токарные резцы их назначение

Предназначены для обработки различных фасонных поверхностей. Инструменты бывают стержневыми, державочными, призматическими и круглыми.

Изображение №9 виды фасонных резцов

Эти специальные инструменты имеют индивидуальные габариты.

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | |||||

| Подборка ссылок из каталогов инструмента для словаря по машиностроению | |||||

| 250 Система обозначения по ISO токарных резцов с механическим креплением сменных режущих пластин Расшифровка ISO кода Токарный инструмент для наружной обработки | 129 Принятая система обозначения и кодирования токарных державок по ISO Металлорежущий сборный инструмент со сменными режущими пластинами для наружного точения Сист | 168 Международная система ISO кодирования расточных токарных оправок с режущими многогранными пластинами Тип корпуса державки Диаметр державки Длина Система креплен | 1229 Дюймовая и метрическая системы обозначения и маркировки токарных резцов с призматическими хвостовиками и разъемами Coromant Capto для наружного точени | 1230 Дюймовая и метрическая системы обозначения токарных державок с призматическими хвостовиками и хвостовиками Coromant Capto для наружного точения Продол | |

| 17 Система обозначения сменных режущих пластин и токарных державок с СРП Выдержки из ISO 1832-1991 ПЛАСТИНЫ C N Допуски M G 09 Толщина пластины | 80 Обозначение сборного режущего инструмента по ISO Резцы для растачивания на токарном станке по металлу Часть 1 Диаметр Длина Способ крепления СМП | 81 Обозначение режущего инструмента с СМП по ISO Расточные оправки со сменными режущими пластинами Часть 2 Угол в плане Длина кромки Направление | |||

Это неполная версия страницы сайта Lab2u. | |||||

Маркировка резцов по металлу / Turning tool ISO code system | |||||

Основные элементы резца по металлу / Metal lathe tools Features | |||||

Способы крепления пластин / Insert clamping system | |||||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

4 Каталог WALTER 2012 Режущий инструмент и инструментальная оснастка Стр. | |||||

Расточной токарный резец со сменными режущими пластинами для точения внутренних поверхностей на металлорежущих станках Красочная иллюстрация из каталога Расточной токарный резец со сменными режущими пластинами для точения внутренних поверхностей на металлорежущих станках Красочная иллюстрация из каталога _ Общий каталог инструмента WALTER на русском языке _ за 2012 год Токарная обработка Сверление Резьбонарезание Фрезерование Инструментальная оснастка инструмент Walter | |||||

Каталоги инструмента и оснастки для металлообработки на станках / | |||||

Классификация всевозможных видов токарных резцов по металлу для станков

Резцы, которые применяют на станках в машиностроении, применаются для обработки металла и деталей на токарных станках. Могут применяться как на производстве так и в домашних условиях. Имеют следующую классификацию по главным признакам и подразделяются на следующие группы.

Могут применяться как на производстве так и в домашних условиях. Имеют следующую классификацию по главным признакам и подразделяются на следующие группы.Резцы по металлу:

Согласно утвержденному ГОСТу их разделили на 3 главных группы:

- токарные и строгальные, обладающих режущей частью, произведенной из быстрорежущей стали;

- токарные и строгальные твердосплавные напайные;

- токарные, имеющие механическое крепление пластин из твердых сплавов, керамики и различных сверхтвердых материалов.

Станки на которых можно использовать токарные резцы:

- токарные;

- строгальные;

- долбежные;

- револьверно-автоматные;

- специальные.

Какие бывают различия у резцов:

- прямоугольные;

- квадратные;

- круглые.

По конструктивным параметрам:

- Цельные. У данного токарного резца головка и стержень — единое целое. Резцы такого вида производятся из углеродосодержащей стали, применяемой для изготовления инструментария, или из быстрорежущих металлов, но этот металл подходит для производства некрупных резцов, используется довольно редко.

- С приварными или припаянными пластинами. Головка токарного резца имеет приварную или припаянную пластину из быстрорежущего металла или из твердого сплава. В том случае, если при выполнении спаечных работ не соблюдаются технологические условия, в скором времени начнут появляться трещины, сперва небольшие, но позже довольно внушительных размеров, что приведет к полному разрушению напаянных ранее пластин. Широко применяется на многих промышленных производствах.

- С механическим креплением пластин. Крепление пластины в головке токарного инструмента осуществляется механическим способом, который также применим для пластин, изготовленных из минералокерамики.

- Сборные.

- Регулируемые.

- Державочные.

По качеству обработки:

- Черновые. Используются только для так называемого чернового точения, при котором достаточно высока скорость резания и снимается весьма крупная в ширину стружка. Поскольку выполняемая данным токарным резцом работа трудоемкая, он очень прочен и может оставаться таковым даже при воздействии высоких температур.

- Получистовые и чистовые. Используются только для так называемого чистовой обработки уже изготовленных деталей, при котором мала скорость подачи и снимается стружка не большой толщены. К данным инструментам можно отнести проходной резец.

По принципу установки относительно обрабатываемой поверхности:

- Радиальные. При обработке деталей токарный резец располагается под углом в девяносто градусов относительно оси заготовки, подвергшейся обработке. Широкое распространение получили на промышленных предприятиях, поскольку довольно просто крепятся в станках, и, к тому же всегда есть широкий выбор геометричских параметров режущей кромки.

- Тангенциальные. В процессе работы токарный резец располагается под таким углом, который ни в коем случае не должен равняться 90 градусам, относительно оси заготовки, подвергшейся обработке. Существенно сложнее крепится и применяется на станках, которые позволяют соблюдать хорошую чистоту обрабатывания деталей.

К таким станкам относятся токарный полуавтомат и автомат.

К таким станкам относятся токарный полуавтомат и автомат.

По направлению подачи:

- Правые. У данного токарного резца его главная режущая кромка расположена слева и развернута к поверхности заготовки, которую им обрабатывают.

- Левые. У данного токарного резца его главная режущая кромка расположена справа и развернута к поверхности заготовки, которую им обрабатывают.

По размещению главной режущей кромки относительно стержня:

- Прямые. У данного резца ось проекции детали как в верхнем плане, так и в боковом виде имеет прямую линию.

- Отогнутые. У данного резца ось проекции детали в верхнем плане обладает изогнутой линией, в боковом же виде – только прямой.

- Изогнутые. У данного вида ось проекции детали в верхнем плане обладает прямой линией, в боковом же виде – только изогнутой.

- Оттянутые. Головка резца обладает меньшей шириной в отличии от стержня.

Она может находиться как на оси , так и быть сдвинутой вправо или влево.

Она может находиться как на оси , так и быть сдвинутой вправо или влево.

По виду обработки:

- Проходные. Необходимы для того, чтобы обрабатывать поверхности заготовки (подрезать торцы, обтачивать и подрезать детали, имеющих цилиндрическую или коническую форму), закрепленной на станке, имеющего поперечную или продольную подачу. Стоит отметить, что при выполнении работ данным резцом, не ставиться основной задачей сделать поверхность качественной и с точностью до миллиметра соблюсти все размеры.

- Подрезные. Необходимы для того, чтобы обрабатывать поверхности заготовки (обрабатывать торцы или обтачивать детали, имеющих ступенчатую форму), закрепленной на станке, имеющего поперечную подачу.

- Отрезные. Необходимы для того, чтобы обрабатывать поверхности заготовки (отрезать или протачивать кольцевые канавки), закрепленной на станке, имеющего поперечную подачу.

- Расточные. Необходимы для того, чтобы без лишних сложностей обрабатывать и расточать сквозные и глухие отверстия, а также выемки и углубления.

- Фасонные. Необходимы для того, чтобы снимать внутренние и наружные фаски различных деталей, кроме того, они прекрасно подойдут для обрабатывания фасонных поверхностей различных форм.

- Резьбовые. Необходимы для того, чтобы нарезать внутреннюю и наружную резьбу, при этом сечение может быть прямоугольное, квадратное, трапециевидное, а также круглое. К тому же они могут быть различных форм, например, круглые, прямые или изогнутые.

Как верно подобрать?

Подбирая токарный резец, необходимо руководствоваться следующими основными рекомендациями:

Решить, с каким металлом будет взаимодействовать, какие операции по обработке вы будете осуществлять, и какие нагрузки при этом он будет испытывать.

Следует определить, что вам больше всего необходимо, чтобы геометрические размеры готового изделия были точно соблюдены, и отсутствовала даже незначительная погрешность, или чтобы его поверхность была обработана высококачественно. В зависимости от того, что вы выберите, необходимо будет подобрать по классификации и геометрическим параметрам резец, который практически идеально подойдет для решения поставленной задачи.

В зависимости от того, что вы выберите, необходимо будет подобрать по классификации и геометрическим параметрам резец, который практически идеально подойдет для решения поставленной задачи.Решить, важно ли соблюдать условия износостойкости резца, а также время, на протяжении которого ей следует сохраняться на прежнем уровне.

Оцените статью: Поделитесь с друзьями!Подробно рассмотрим виды токарных резцов по металлу и дереву.

Для обработки цилиндрических заготовок на токарном станке требуются специальные режущие насадки – токарные резцы. Конструкция инструмента очень простая: державка, которая закрепляется в резцедержателе, и головка – собственно режущая часть.

Основная классификация резцов – по обрабатываемому материалу. Есть наконечники по металлу и твердым пластикам,

а также по дереву и мягким пластикам.

Резцы по металлу в свою очередь делятся на следующие группы:

По материалу головки (наконечника):

- Быстрорежущая сталь;

- Твердосплавные напайные;

- Сменные наконечники из керамики, твердых сплавов или сверхтвердых материалов.

По форме державки:

- Квадратного сечения;

- Прямоугольного сечения;

- Круглого (овального) сечения.

По конструкции:

- Цельнокованные. Державка и головка неразделимы. Изготавливаются из быстрорежущей или инструментальной стали;

- Наконечник напайной или наваренный. Самый распространенный вид резцов. Технология позволяет сохранить баланс между твердостью головки и относительной дешевизной державки;

- Со сменными наконечниками. Режущий элемент крепится к державке механическим способом. Единственно возможный способ использования металлокерамических головок, которые нельзя напаять или приварить к державке;

- Существуют еще сборные и регулируемые конструкции, но это развитие варианта со сменными наконечниками.

По виду обработки:

Черновое точение.

Резцы повышенной прочности и с хорошим теплоотводом. Работы производятся на высокой скорости для придания заготовке приблизительной формы. Снимается увеличенная толщина стружки. Наконечник выполнен из материала, сохраняющего характеристики при нагреве.

Снимается увеличенная толщина стружки. Наконечник выполнен из материала, сохраняющего характеристики при нагреве.

Чистовая и получистовая обработка.

Низкоскоростные резцы, предназначенные для финишной обработки. Тонкая стружка и гладкая обработанная поверхность.

По ориентации относительно обрабатываемой заготовки:

- Радиальная установка. Державка расположена по вектору радиуса заготовки. Подходит к любым станкам, крепление простое, универсальное;

- Параллельно оси вращения. Для проделывания отверстий и нарезки внутренней резьбы;

- Тангенциальная установка. Державка имеет угол по отношению к вектору радиуса. Такая ориентация позволяет получить идеальную поверхность после обработки. Ручная работа с таким расположением резца требует особой квалификации. Поэтому применяется на автоматических и полуавтоматических станках.

По расположению режущей кромки головки относительно державки:

- Прямая.

В обеих проекциях (верхней и боковой) ось головки и стержня прямая;

В обеих проекциях (верхней и боковой) ось головки и стержня прямая; - Отогнутая. Ось в боковой проекции прямая, в верхней проекции изогнутая;

- Изогнутая. Ось в боковой проекции изогнутая, в верхней – прямая;

- Оттянутая. Ширина головки и прилегающей к ней части стержня меньше, чем ширина державки. Готовка со стержнем может быть на одной оси или сдвинута в сторону от оси симметрии державки.

ВАЖНО! Геометрия токарного резца принципиально влияет на качество выполнения работ. При несоответствии типа головки способу обработки, заготовка будет испорчена.

По направлению движения относительно детали:

- Левая подача;

- Правая подача.

По виду обработки детали:

- подрезной отогнутый;

- фасонный;

- прорезной;

- проходной упорный;

- отрезной;

- проходной прямой;

- резьбовой;

- проходной отогнутый;

- расточной упорный;

- расточной проходной.

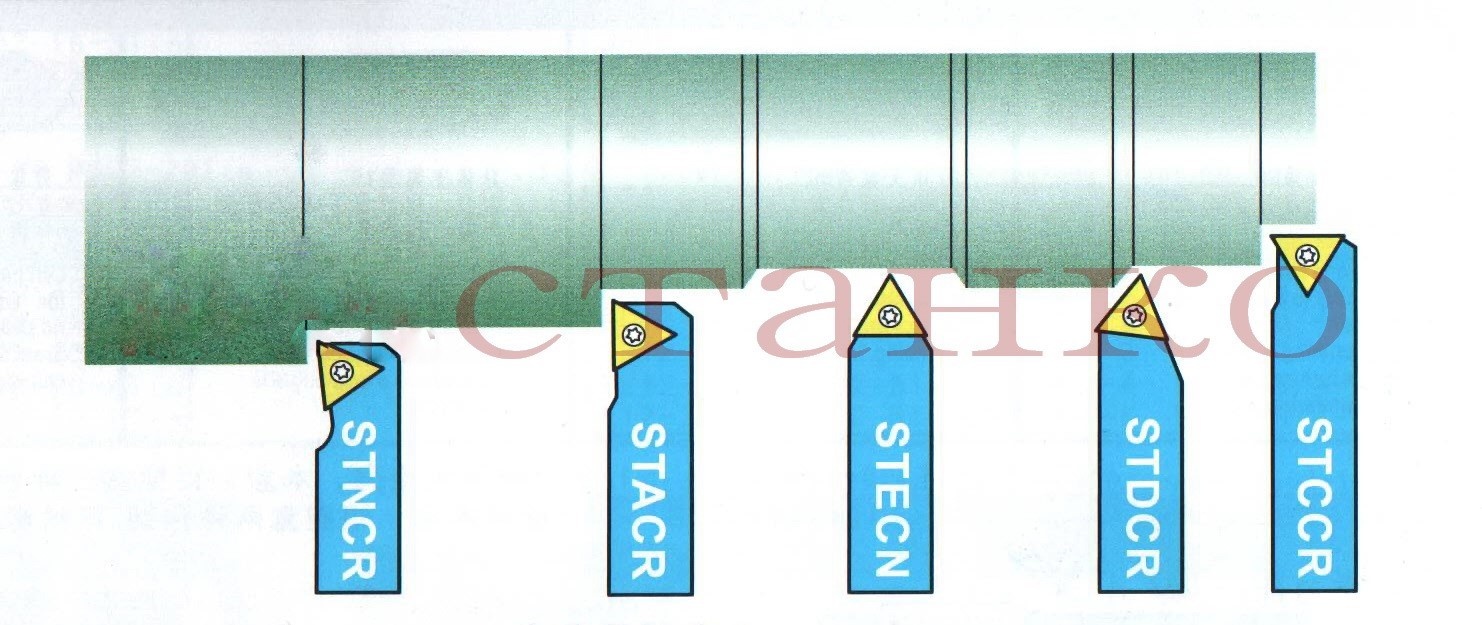

Разумеется, токарных резцов существует гораздо больше. На иллюстрации показаны основные классификации. Некоторые из них рассмотрим подробнее.

- Подрезной отогнутый.

Режущая готовка треугольной формы, направление реза – радиальное;

- Проходной упорный.

Направление проточки – вдоль оси вращения. Основное применение – изменение диаметра заготовки;

- Отрезной.

Этим инструментом нарезают поперечные канавки и отрезают болванку необходимой длины;

- Проходной прямой.

Не самый распространенный резец, однако токари старой школы часто его используют при черновой обработке;

- Резьбовой наружный.

Исходя их названия – этим наконечником нарезают наружную резьбу. При помощи червячного механизма, резцедержатель движется вдоль оси заготовки с заданным шагом. Бывают в метрическом и дюймовом исполнении;

- Проходной отогнутый.

Пожалуй – самый массовый резец для токарного станка.

Предназначен как для классической обработки заготовок, так и для снятия фасок;

Предназначен как для классической обработки заготовок, так и для снятия фасок; - Расточной упорный.

Предназначен для выточки глухих отверстий в торце заготовки.

Если остались вопросы, посмотрите видео с кафедры технологии машиностроения, в котором преподаватель популярно объясняет основные режущие конструктивные части и геометрические параметры резцов.

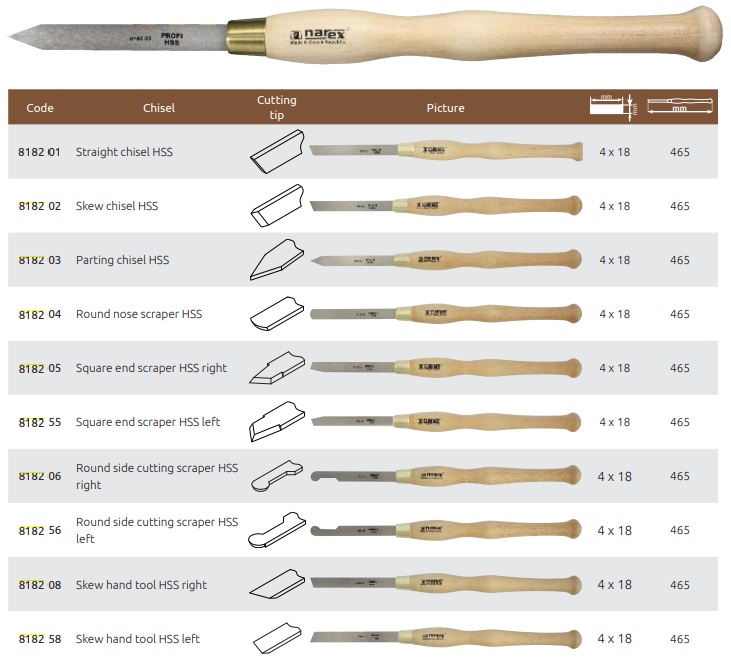

Токарные резцы по дереву

Несмотря на то, что их назначение такое же, как и резцов по металлу – принцип работы отличается кардинально. В подавляющем большинстве случаев, инструмент по дереву удерживается руками.

Так мастер лучше чувствует заготовку. Существуют автоматические шаблонные станки для создания серийных заготовок, но качественную работу можно выполнить лишь ручным инструментом.

Видео обзор резцов по дереву от фирмы Энкор с некоторыми пояснениями.

About sposport

View all posts by sposport

Загрузка…Резец отрезной токарный: конструкция, виды, режимы, назначение

На производстве для получения ступенчатых валов и заготовок необходимого размера применяется резец отрезной. Используется на станках с ручным и автоматическим управлением, параметры подбираются в соответствии с интенсивностью проводимых работ и материалом заготовок. Работы проводятся только острым или прошедшим заточку инструментом во избежание аварийных ситуаций, порчи заготовки и самого резца. Не следует использовать продукцию неизвестных производителей, инструмент должен соответствовать ГОСТ.

Конструкция и назначение отрезного резца

Отрезной токарный резец представляет собой в общем случае пластину из инструментальной стали с тонким относительно общей ширины и толщины вылетом рабочей поверхности. В каждом конкретном случае существует уникальный набор геометрических параметров и углов, которые обеспечивают хороший рез, износостойкость и сопротивляемость повышению температуры во время обработки детали. Для работы на автоматических станках применяются резцы с припаянными твердосплавными пластинами.

В каждом конкретном случае существует уникальный набор геометрических параметров и углов, которые обеспечивают хороший рез, износостойкость и сопротивляемость повышению температуры во время обработки детали. Для работы на автоматических станках применяются резцы с припаянными твердосплавными пластинами.

Рассмотрев чертеж разных геометрических форм резцов, можно выделить ряд параметров, которые характерны для любой конструкции:

- задний угол – образуется между плоскостью точения и кромкой резца, от его значения зависит насколько велика будет сила трения между заготовкой и инструментом, соответственно влияет на температурных режим процесса;

- передний угол – определяет насколько эффективно происходит процесс удаления стружки, влияет на температурный режим и скорость реза;

- угол между основными поверхностями или угол заострения определяет скорость реза и быстроту изнашивания рабочей поверхности.

Сборный или инвертированный резец представляет собой мощную конструкцию со сменными отрезными пластинами, имеющими обычно Т-образный профиль. Несколько пластин из разных сплавов позволяют осуществлять резку разных материалов, форма рабочей поверхности хорошо подходит для проходки канавок и углублений, можно затачивать до критической длины, практически до полного износа рабочей поверхности.

Несколько пластин из разных сплавов позволяют осуществлять резку разных материалов, форма рабочей поверхности хорошо подходит для проходки канавок и углублений, можно затачивать до критической длины, практически до полного износа рабочей поверхности.

Виды отрезных резцов

Отрезной резец – петушок назван так в силу своеобразия геометрии после заточки. Впервые петушковый токарный резец применил И.К. Евсеев, суть его рационализаторского предложения заключалась в уменьшении ширины стружки по сравнению с шириной реза. Стружка не сможет подклинить – уменьшается вероятность разрушения режущей кромки. Операция выполняется быстрее, не требуется увеличение скорости вращения шпинделя. При установке режущей кромкой вниз стружка падает на станину и не требует активного вмешательства оператора.

Отрезной резец ВК8 применяется для обработки стали и чугуна, обладает повышенными прочностными и температурными характеристиками, хорошей скоростью резки.

ВК8 – твердый сплав (карбида вольфрама 92%, кобальта 8%) применяется как покрытие для инструментов, режущих камень, металл, гранит. ГОСТ 3882-74, разработанный еще в СССР, регламентирует физико-механические свойства и процентное соотношение компонентов.

ГОСТ 3882-74, разработанный еще в СССР, регламентирует физико-механические свойства и процентное соотношение компонентов.

Скачать ГОСТ 3882-74

Подбирая отрезной резец по металлу, нужно учитывать ряд факторов:

- материал, который необходимо обрабатывать;

- интенсивность работ;

- специфику обработки заготовки;

- степень износа токарного оборудования.

Инструментами из быстрорежущей стали нельзя обрабатывать каленые заготовки и сталь с большим коэффициентом вязкости – рабочие поверхности быстро выкрошатся и восстановить их будет проблематично, а стоимость новых высока. Для работы на станках с ЧПУ лучшим выбором станут твердосплавные резцы, хорошо переносящие температурные нагрузки, которые практически всегда будут присутствовать в цикле обработки. При работе на старом изношенном оборудовании с большими люфтами и биениями лучше применять сборные резцы, их проще затачивать и менять.

Режимы резания при использовании отрезного резца

Токарная обработка металлических заготовок заключается в методичном снятии лишнего металла. Припуск – лишний металл, снятый с детали за определенное количество проходов. Главная задача оператора – выбрать такой режим вращения шпинделя и подачи резца, чтобы не происходило перегрева. Скорость выполнения работы не должна существенно ускорять износ оборудования и допускать нештатные режимы работы (перегрев, обработку материала неподходящим или тупым резцом), потенциально опасные для станка и оператора.

Припуск – лишний металл, снятый с детали за определенное количество проходов. Главная задача оператора – выбрать такой режим вращения шпинделя и подачи резца, чтобы не происходило перегрева. Скорость выполнения работы не должна существенно ускорять износ оборудования и допускать нештатные режимы работы (перегрев, обработку материала неподходящим или тупым резцом), потенциально опасные для станка и оператора.

Технологи производят расчет режима резания индивидуально для каждого станка, учитывая его износ и специфику операций. В случае решения сложных задач используется метод пробных проходов в виде точения небольших участков при разных условиях. Это сильно растягивает процесс во времени, но может помочь выйти на оптимальные параметры, которые в итоге ускорят работу. Изготовление новой детали на станках с ЧПУ тоже не обходится без пробных проходов и построения алгоритма работы с учетом специфики изделия и особенностей оборудования.

Тщательно спланированный технологический цикл на основе справочных данных и опыта, использование отрезных токарных резцов, соответствующих ГОСТ, и исправного оборудования – залог успешного и безаварийного производства. Увеличение производительности – задача, решение которой не должно доходить до абсурда. Эксплуатация на пределе возможностей – гарантия быстрого выхода из строя станочного парка, срыва сроков поставки изделий. Резцы – дорогие расходные материалы, но использование дешевых изделий может привести к поломке станка полностью.

Увеличение производительности – задача, решение которой не должно доходить до абсурда. Эксплуатация на пределе возможностей – гарантия быстрого выхода из строя станочного парка, срыва сроков поставки изделий. Резцы – дорогие расходные материалы, но использование дешевых изделий может привести к поломке станка полностью.

Маркировка

Маркировка описывает основные механические и физические параметры инструмента. Например, 2130-0255 ВК6 ГОСТ 18884-73 говорит, что это резец канавочный, соответствует ГОСТ 18884-73, правый в исполнении 1, с сечением 25Х16 мм и пластиной из твердого сплава ВК6. В отличие от обычного отрезного резца по ГОСТ канавочный отличается наличием пластины с ВК6.

Скачать ГОСТ 18884-73

Отрезной резец по ГОСТ 18884-82 обладает еще более высокопрочной пластиной, полученной из сплава ВК8 или более твердого. Такие инструменты могут использоваться в автоматическом режиме работы. Подобрать изделие с необходимыми параметрами можно с помощью соответствующих справочников.

Производители

При выборе резцов следует ориентироваться не на лучшую цену, а на соответствие продукции требованиям государственного стандарта. Произведенные по техническим условиям резцы вряд ли прослужат долго, да и заточить их будет проблематично. Несоответствие стандарту прямо указывает на изменение состава материалов в сторону удешевления. Например, для сплава ВК8 разница в несколько процентов кобальта кардинально меняет прочностные и температурные характеристики.

Только продукция, произведенная по ГОСТ, может обеспечить заявленные параметры и обеспечить бесперебойный технологический цикл.

Резец проходной прямой

.

Резец проходной отогнутый является режущим инструментом, который применяется для обточки деталей разнообразных форм. Его используют для обработки внешних поверхностей деталей, таких как цилиндрические валики, конусы и прочие вещи цилиндрической формы. Резцы проходные прямые являются не столь универсальными, как их отогнутые разновидности, но они прочнее и дешевле их. С другой стороны, у них могут возникать проблемы с работой в труднодоступных местах.

Его используют для обработки внешних поверхностей деталей, таких как цилиндрические валики, конусы и прочие вещи цилиндрической формы. Резцы проходные прямые являются не столь универсальными, как их отогнутые разновидности, но они прочнее и дешевле их. С другой стороны, у них могут возникать проблемы с работой в труднодоступных местах.

фото:резец токарный проходной прямой

Резец токарный проходной прямой имеет отличную жесткость, благодаря чему, их используют как один из основных инструментов в работе в токарных мастерских, а также в инструментальной, станкостроительной и машиностроительной сфере. В зависимости от выбранной модели можно создавать более гладкие или грубые поверхности, снимать различные слои металла с заготовки и так далее.

Для работы данного инструмента используют как продольную, так и поперечную передачу. Благодаря умелому совмещению действий можно подрезать выпирающие торцы, снять фаски, а также просто обтачивать поверхности и совершать другие операции, которые необходимы для получения нужного результата. Существует несколько разновидностей данных инструментов, которые могут отличаться согласно размерам, материалу изготовления и так далее. Резец проходной прямой хорошо себя проявляет в работе с жесткими заготовками, особенно, если подобран инструмент из твердосплавных материалов. Проходные инструменты создаются согласно ГОСТ 18868-73, те же, которые имеют в своем составе твердосплавные пластины по ГОСТ 18879-73.

Существует несколько разновидностей данных инструментов, которые могут отличаться согласно размерам, материалу изготовления и так далее. Резец проходной прямой хорошо себя проявляет в работе с жесткими заготовками, особенно, если подобран инструмент из твердосплавных материалов. Проходные инструменты создаются согласно ГОСТ 18868-73, те же, которые имеют в своем составе твердосплавные пластины по ГОСТ 18879-73.

Существует несколько разновидностей инструментов, которые имеют свои уникальные разновидности, но все же относятся к данному типу. Резцы токарные прямые проходные разделяются на черновые, или как их еще называют, обдирочные и чистовые. Первый вариант подходит для грубой обработки на первом этапе. В это время можно снять наибольшее количество слоев металла, чтобы заготовка приблизилась к необходимым размерам. Чистовые инструменты предназначаются для более тонкой и деликатной обработки, когда толщина снятия не превышает десятые доли миллиметра. Они более острые и имеют повышенную точность обработки.

Если рассматривать конструкции изделий, то здесь встречаются цельные варианты и с пластинами, некоторые из которых могут сниматься. Как правило, основная часть изготавливается из инструментальной стали, а рабочая делается из быстрорежущей стали или из тугоплавкого материала, рассчитанного на работу с плотными видами металла.

К общему списку можно добавить, что существует еще резец проходной левый и правый, у которых отличается положение самой рабочей части.

Основные размеры проходных прямых резцов

| Высота,мм | Ширина,мм | Длина,мм |

|---|---|---|

| 16 | 12 | 110 |

| 20 | 12 | 120 |

| 25 | 20 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Быстрорежущие стали используются для изделий, которые работают с нелегированными и накаленными заготовками, а твердосплавные материалы применяются для тех, которые работают со сложно обрабатываемыми вещами.

Геометрия проходного прямого резца

Резец проходной прямой имеет несколько важных углов. Все они располагаются на его головке, как основной рабочей части. Передняя часть головки обеспечивает нормальный сход стружки, который бы не мешал рабочему процессу. На инструменте также имеется вспомогательная и главная задняя кромка, причем обе обращены к детали, которая находится в обработке.

Все основные процессы резания осуществляются главной кромкой. Ее образует пересечение передней поверхности и главной задней кромки. Помимо главной имеется и вспомогательная кромка, которая находится на пересечении задней вспомогательной и передней вспомогательной поверхности. Вершина резца находится на пересечении вспомогательной режущей кромки и главной ее части. Угол в каждом резце зависит от конкретной модели, так как его нужно индивидуально подбирать под каждый вид работы и материал.

Выбор проходного резца

Резцы токарные проходные прямые могут существовать в нескольких вариантах, что очень сильно влияет на результат работы. Отличаться могут размеры изделия, металл режущей кромки, вид мелкие особенности конструкции и так далее. Чтобы подобрать себе нормальный подходящий вариант, следует учитывать много факторов. «Совет профессионалов! Для активной постоянной работы следует иметь набор как разнообразных, так и запасных одинаковых инструментов.»

Отличаться могут размеры изделия, металл режущей кромки, вид мелкие особенности конструкции и так далее. Чтобы подобрать себе нормальный подходящий вариант, следует учитывать много факторов. «Совет профессионалов! Для активной постоянной работы следует иметь набор как разнообразных, так и запасных одинаковых инструментов.»

Первым фактором выбора всегда является, с какими заготовками приходится работать, так как под свойства заготовки подбирается сам инструмент. Полный набор далеко не всегда получается взять, поэтому, желательно сразу определиться с наиболее необходимыми вещами.

Правильный подбор позволит избежать частой замены комплектующих во время работы, что сэкономит время и силы, а также сделает производство более выгодным. Материал подбирается легко, так как тугоплавкие материалы подходят для жестких деталей, которые может не взять быстрорежущая сталь, ведь она рассчитана на простые мягкие заготовки. Их преимуществом является только цена, так как они значительно дешевле.

Режимы резания

Резец проходной прямой применяется для достаточно простых операций, так что и режимы работы с ним, зачастую оказываются элементарными. Основными движениями здесь являются продольные и поперечные перемещения. Снятие слоя металла здесь проходит поэтапно, чтобы не испортить инструмент, так как захват большой толщины может обернуться печальными последствиями для резца. Используя черновые инструменты для первичной обработки, а чистовые для окончательной можно продлить срок их службы и сделать работу более качественной.

Маркировка

Резец проходной прямой Т15К6 может стать отличным примером для разбора маркировки изделия, так как она ставится по материалу, который используется в основной режущей части. Здесь обозначено, что в данном твердосплавном материале титановольфрамовой группы имеется 15% титана и 6% кобальта.

Резцы для токарного станка по металлу: виды и классификация

Токарные работы на любом предприятии или в домашней мастерской никак не могут обойтись без наличия всех необходимых приспособлений. Резцы для токарного станка по металлу в магазинах достаточно многообразны, и не всегда получается разобраться, какие же нужны. Часто полный комплект резцов идет в продаже вместе с установкой, но знать предназначение каждого необходимо и полезно.

Резцы для токарного станка по металлу в магазинах достаточно многообразны, и не всегда получается разобраться, какие же нужны. Часто полный комплект резцов идет в продаже вместе с установкой, но знать предназначение каждого необходимо и полезно.

Качество металлообработки и вид токарного резца

Основным критерием при оценке деталей из металла является качество и точность выполнения. Они напрямую зависят от подбора резцов для токарной обработки. Поэтому инструментальная оснастка имеет строгое предназначение по качеству выполняемых токарных работ:

Точение деталей осуществляется за счёт срезания резцом- Черновые (обдирочные).

- Получистовые.

- Чистовые.

- Операции высокой точности.

Чистовые и получистовые используются для доводки практически готовых изделий и токарных работ на малой скорости, как и высокоточные. Черновая обработка металла проходит на максимальных оборотах, позволяют снимать толстую стружку и ускорить процесс изготовления детали, но имеет низкое качество и малый срок службы.

На самом деле важно выбрать не только правильный резец, но и направление подачи. Инструменты любого типа делят на правые и левые. То есть в процессе они подаются справа налево или наоборот. Различить их достаточно просто: на инструмент, лежащий режущей поверхностью вниз, кладется правая рука: если режущий край остается со стороны большого пальца — правый, левая рука и край под большим пальцем — левый.

Еще одно различие токарных резцов по металлу влияющее на качество — способ установки:

- радиальные;

- тангенциальные.

Первые массово распространены, дешевы, снабжены простым креплением и устанавливаются на станок под прямым углом. На них выполняют основной объем заданий в любой мастерской. Вторые имеют сложное крепление и ставятся под углом к заготовке (не 900). Они позволяют работать более чисто и качественно, и ставятся на автоматы или агрегаты с ЧПУ.

Конструкция резцов

Все резцы для токарного станка по металлу составлены из державки и рабочей головки. Державка — это крепление к токарному станку прямоугольного или квадратного поперечного сечения. Головка непосредственно обрабатывает деталь. Она содержит заточенные режущие края (кромки) и плоскости. Углы заточки зависят от типа и маркировки металла обрабатываемой детали.

Державка — это крепление к токарному станку прямоугольного или квадратного поперечного сечения. Головка непосредственно обрабатывает деталь. Она содержит заточенные режущие края (кромки) и плоскости. Углы заточки зависят от типа и маркировки металла обрабатываемой детали.

Строение головки предусматривает набор плоскостей и кромок:

- вершина;

- главная и вспомогательная режущие кромки;

- главная и вспомогательная задние поверхности;

- передняя поверхность.

Главную работу проводит режущий край, и важнейшей его характеристикой является угол заточки:

- Угол заострения. Легкость резки детали и входа в металл.

- Задний. Контролирует трение о деталь и износоустойчивость резца.

- Передний. Контроль качества и схода стружки.

Конструктивно резцы делят на несколько видов, в зависимости от формы:

- Прямые — державка и рабочая головка находятся на одной линии или параллельны.

- Изогнутые — в боковой проекции изогнуты.

- Отогнутые. Производятся отогнутые вперед и назад. Головка отогнута относительно оси державки.

- Оттянутые. Оттяжка может быть симметричной относительно осей или смещена влево, вправо. Ширина рабочей головки меньше, чем ширина державки.

Следующим видом классификации токарных резцов будет по категории производства:

- Цельные.

- Сварные.

- Разъемные.

Цельный резец изготавливается производится из стали, легированной или инструментальной. Максимально распространены инструменты с напаянной пластиной из твердосплавных материалов. У разъемных рабочие пластины прикручиваются болтами или прижимаются к головке, а при необходимости снимаются.

Виды резцов по металлу

Резцы для токарного станка делятся также по категории выполняемых работ. Каждый тип максимально приближен к определенным действиям и редко пригоден для остальных. Этот параметр стоит выбирать особенно внимательно.

Каждый тип максимально приближен к определенным действиям и редко пригоден для остальных. Этот параметр стоит выбирать особенно внимательно.

| Вид резца | ГОСТ | Модификации | Выполняемое действие |

| Подрезной | 18880-73 18871-73 | отогнутые упорные отогнутые | Для проработки торцевых срезов станках с поперечной подачей. Форма действующей пластинки — треугольная. Обработка ведется перпендикулярно оси вращения заготовочной болванки. |

| Расточной | 18882-73 | для закрытых отверстий для сквозных отверстий | Для растачивания отверстий. Диаметр ограничен длиной державки. |

| Отрезной | 18884-73 | Для резки болванок и полотна из металла под прямым углом. Подходит для резки канавок. | |

| Проходной | 18878-73 18877-73 18879-73 | прямые отогнутые упорный отогнутый | Для обработки внешних поверхностей цилиндрических болванок, в том числе и торцевых. Подходят для съема фасок. Работа вдоль оси вращения заготовки. Подходят для съема фасок. Работа вдоль оси вращения заготовки. |

| Резьбовый | 18885-73 | для наружной резьбы для внутренней резьбы (только для станков с гитарой) | Для создания различной резьбы. В основном метрической, но при смене заточки можно добиться другого вида. Внутренняя резьба — только на больших диаметрах. |

| Фасочный | 18875-73 | Для создания сложных фасонных поверхностей с разными уровнями глубины. | |

| Сборные | Универсальный вид с креплениями для пластин различного назначения. | ||

Размеры и виды державок

Резцовая державка имеет несколько стандартных размеров:

Державка для токарного резца- 16*10 — в основном используется для установки на учебных станках и выполнения несложных операций.

- 20*12 — для деталей нестандартных размеров.

- 25*16 — самый распространенный размер, подходящий для обработки большинства стандартизированных деталей из металла.

- 32*20 — второй по популярности, для более крупных металлических болванок.

- 40*25 — редко встречается в продаже, в основном изготавливается под заказ.

Правильный выбор резцов для выполнения определенной работы иногда составляет 100% успеха в обработке металла. Это касается черновых работ и несложных операций. А вот ради тонких и чистовой подгонки стоит разжиться дополнительными инструментами.

Видео: Токарные резцы со сменными пластинами, различные виды

Плюсы и минусы методов маркировки деталей

Маркировка деталей является обычной практикой для механических цехов и других производителей деталей. В требованиях заказчиков и технических специалистов часто указываются номера деталей для идентификации, серийные номера для отслеживания, штрих-коды для инвентаризации и отметки для сборки или выравнивания.

Маркировка деталей может осуществляться несколькими способами, и метод маркировки часто определяется производственной средой, количеством деталей и функцией детали.

Точечно-упрочняющие станки, такие как Tag Master 3 от Kwik Mark, оснащены вибрационным перфоратором, который производит серию равномерно расположенных углублений малого диаметра на поверхности детали.Изображение предоставлено Kwik Mark Inc.

Знаки одобрения

Наиболее распространенными методами маркировки являются штамповка, штамповка и гравировка. У них есть общая черта в том, что каждый расстраивает или вытесняет материал. Сформированные метки являются наиболее стойкими и могут выжить в суровых условиях.

Многие мастера, инженеры и машинисты знакомы со старым деревянным ящиком, заполненным буквами и пронумерованными пуансонами, которые часто используются для штамповки информации на детали.Ручная штамповка – это простой и экономичный метод, который можно использовать где угодно и не требует специальной подготовки или оборудования. Ручная штамповка – распространенная форма маркировки в мастерских по изготовлению штампов и инструментов, где часто встречаются одноразовые детали.

Ручная штамповка – распространенная форма маркировки в мастерских по изготовлению штампов и инструментов, где часто встречаются одноразовые детали.

Этот компактный лазер Gravotech CO 2 маркирует практически любой материал со скоростью до 2,54 м / сек. (8,33 фут / мин). Изображение предоставлено Gravotech.

Штамповка не ограничивается ручными операциями.Маркировочные машины часто включаются в производственные линии, как и другие станки. Поскольку для штамповки не обязательно нужен специальный станок, его можно легко включить в другие производственные процессы. Производственные операции с использованием пробивных прессов являются наиболее очевидными процессами, в которых штамповка деталей может быть интегрирована, но штамповка часто встречается и в других операциях.

Токарная обработка, например, может быть оснащена инструментами для маркировки в процессе обработки.Винтовые и токарные станки часто оснащаются специальными роликами с желаемыми отметками. Эти ролики затем вдавливаются в деталь, чтобы образовать отметки, что напоминает накатку.

Эти ролики затем вдавливаются в деталь, чтобы образовать отметки, что напоминает накатку.

Гравировка и точечная обработка

Гравировка близка к штамповке и выполняется с помощью ручных пневматических или электрических инструментов, которые наносят колеблющийся заостренный кусок металла. Ручная гравировка – это быстро, легко, недорого и, самое главное, гибко. Гравировать вручную так же просто, как карандашом или ручкой, и позволяет пользователю отмечать необходимую информацию без программирования или специальных инструментов.

Гравировальные инструментыпозволяют небольшим магазинам удовлетворять потребности клиентов в маркировке деталей с минимальными вложениями. Одним из недостатков гравировки является непостоянство внешнего вида, которое возникает из-за различий в почерке от оператора к оператору.

Точечная штамповка – это более совершенный метод штамповки. Машины для точечной упрочнения используют вибрационный штамп для создания серии равномерно расположенных углублений малого диаметра на поверхности детали. Машины для точечной печати являются программируемыми и могут создавать различные шрифты, размеры шрифтов и простые изображения.

Машины для точечной печати являются программируемыми и могут создавать различные шрифты, размеры шрифтов и простые изображения.

Автоматические нумерационные головки, такие как модель 50P от Numberall, обеспечивают быструю, точную и последовательную нумерацию деталей. Изображение предоставлено Numberall Stamp & Tool Co. Inc.

Точечная обработка имеет очень аккуратный и чистый вид, но не дает отметок с высоким разрешением. Отсутствие разрешения не позволяет создавать детализированные изображения или персонажи. Это экономичный процесс маркировки, который легко интегрируется в автоматизированные ячейки или выполняется вручную в условиях небольшого объема.

Эскиз офорт

Химическое и лазерное травление – эффективные методы маркировки деталей, когда штамповка или гравировка не используются.

Химическое травление можно использовать, когда материалы очень твердые и штамповка или аналогичные методы не работают. Процесс делает четкие, подробные изображения и персонажи. Он универсален и относительно недорог. Я видел в Интернете наборы менее чем за 100 долларов.

Процесс делает четкие, подробные изображения и персонажи. Он универсален и относительно недорог. Я видел в Интернете наборы менее чем за 100 долларов.

Etching можно широко использовать в производственных условиях наряду с автоматизированными процессами.Химическое травление также существенно не изменяет поверхность детали, как это делают штамповка и точечное упрочнение.

Электрохимическое травление позволяет получать четкие, детализированные изображения и символы. Изображение предоставлено Universal Metal Marking Co.

Несмотря на гибкость и дешевизну, химическое травление имеет несколько недостатков. Во-первых, необходимо иметь под рукой потенциально опасные химические вещества, что может быть сложной задачей в сегодняшней нормативной среде.Во-вторых, создание протравленной поверхности требует нескольких технологических компонентов наряду с химическим веществом. Больше компонентов означает больше возможностей для отказа.

На одном из моих предыдущих работодателей мы отметили детали аэрокосмической отрасли с помощью процесса химического травления, который требовал использования пишущей машинки для изготовления трафаретов. Наше оборудование для травления было прочным и надежным, но пишущие машинки часто выходили из строя. Таким образом, весь наш процесс травления потерпел неудачу из-за пишущих машинок, а в эпоху цифровых технологий может быть сложно купить пишущие машинки.

Лазерное травление, вероятно, является наиболее предпочтительным доступным методом. Это чрезвычайно гибкий, точный и простой способ. Этот процесс позволяет получить сложные детали, которые были бы затруднительны с другими методами. Станки для лазерного травления могут иметь мощность и скорость изменения, что делает их способными обрабатывать сложные детали, похожие на фотографии.

На самом деле существует растущая отрасль, обусловленная спросом на потребительские товары с лазерной гравировкой. Поиск в Интернете позволяет обнаружить множество компаний, выпускающих самые разные продукты. Эти машины на удивление недороги: некоторые маленькие модели стоят от 300 долларов. Они также просты в использовании. Вы просто подключаете компьютер, выбираете изображение и приказываете машине начать.

Эти машины на удивление недороги: некоторые маленькие модели стоят от 300 долларов. Они также просты в использовании. Вы просто подключаете компьютер, выбираете изображение и приказываете машине начать.

В большинстве случаев спецификация маркировки диктует используемый метод. Когда метод не диктуется, важно помнить, что есть много способов пометить части и рассмотреть все аспекты процесса, прежде чем делать выбор.

Металлорежущий инструмент, режущие пластины и держатели инструмента

Токарный инструмент

Наши токарные инструменты контролируют стружку, стойкость инструмента и вибрацию для любого применения.Это гарантирует, что вы сохраняете контроль, максимизируете время обработки и опережаете конкурентов.

Перейти на страницу токарных инструментовИзносостойкость и увеличение стойкости инструмента с Inveio®

Inveio® – это прорыв в технологии сплавов пластин. Все кристаллы в слое покрытия оксида алюминия направлены в одном направлении, что обеспечивает этим пластинам более высокую износостойкость и стойкость инструмента.

Все кристаллы в слое покрытия оксида алюминия направлены в одном направлении, что обеспечивает этим пластинам более высокую износостойкость и стойкость инструмента.

Инструменты для отрезки и обработки канавок

С нашими режущими инструментами для отрезки и обработки канавок вы получаете высокую производительность и длительный срок службы, помогая доставить большое количество компонентов прямо из мастерской.

Перейти на страницу инструментов для отрезки и обработки канавокНовое измерение в отрезке

Задача: обычные отрезные ножи испытывают высокие вибрационные нагрузки в своем самом слабом участке. Решение: Переосмысление конструкции инструмента смещает результирующую нагрузку на самую сильную часть и значительно снижает прогиб и шум.

Инструмент для нарезания резьбы

Наш обширный ассортимент резьбонарезных инструментов поможет вам с легкостью создавать сложные компоненты.Мы предлагаем различные инструменты, подходящие для различных компонентов, профилей резьбы и шага как внешней, так и внутренней резьбы. Для продуктивной и высококачественной нарезки резьбы вы обратились по адресу.

Перейти на страницу инструментов для нарезания резьбыПередовой опыт: обработка оправки

При обработке внутренней резьбы на оправке снижение вибрации является основной задачей. Жесткий CoroThread 266 в сочетании с Silent Tools решает эту задачу.Результат? Качественные нитки.

Посмотреть полное решениеФрезерные инструменты

Если вы фрезеруете плоские поверхности, уступы, пазы, шестерни или сложные трехмерные формы, здесь вы найдете фрезу, которая вам нужна. Наши эффективные фрезерные инструменты дадут вам конкурентное преимущество и помогут вам оставаться продуктивными.

Наши эффективные фрезерные инструменты дадут вам конкурентное преимущество и помогут вам оставаться продуктивными.

Производительность: Фрезерование пазов в стали

Производительность субподрядчика была ограничена его концевой фрезой, поскольку фреза с двумя пластинами могла работать только с глубиной резания 2 мм (0,079 дюйма). При переходе на фрезу CoroMill 390 с тремя пластинами размера 07 глубину резания можно было увеличить до 3 мм (0,118 дюйма).

Прочитать кейсБуровой инструмент

Сверление – критическая операция, выполняемая в конце производственного цикла, когда стоимость компонента уже высока.Следовательно, это может повлиять на вашу производительность и прибыльность. Инвестиции в бурение – это простой способ улучшить вашу прибыль. Здесь вы можете найти инструменты и решения для сверления, которые помогут вам добиться отличных результатов обработки отверстий для различных условий обработки, материалов и типов применения.

Инвестиции в бурение – это простой способ улучшить вашу прибыль. Здесь вы можете найти инструменты и решения для сверления, которые помогут вам добиться отличных результатов обработки отверстий для различных условий обработки, материалов и типов применения.

Повышение производительности с помощью CoroDrill 870

Когда шведская компания Gunnebo Industries начала использовать сверло CoroDrill 870, это повысило безопасность оператора и повысило производительность на 45%.

Смотрите историю здесьИнструменты для растачивания и развёртывания

Растачивание – это процесс обработки для увеличения или чистовой обработки существующего отверстия. При чистовом растачивании главной целью является достижение превосходной обработки поверхности и соблюдение жестких допусков. Развёртывание – это чистовая операция, выполняемая многогранным инструментом, позволяющая получать высокоточные отверстия с отличной обработкой поверхности, превосходным качеством отверстий и небольшими допусками на размеры.Прокрутите вниз, чтобы найти набор инструментов, доступных в широком диапазоне диаметров для чернового и чистового растачивания, а также для развертывания.

При чистовом растачивании главной целью является достижение превосходной обработки поверхности и соблюдение жестких допусков. Развёртывание – это чистовая операция, выполняемая многогранным инструментом, позволяющая получать высокоточные отверстия с отличной обработкой поверхности, превосходным качеством отверстий и небольшими допусками на размеры.Прокрутите вниз, чтобы найти набор инструментов, доступных в широком диапазоне диаметров для чернового и чистового растачивания, а также для развертывания.

SpiroGrooving ™

SpiroGrooving – уникальное решение для безопасной и производительной обработки канавок под уплотнительные кольца на невращающихся компонентах. Полный пакет включает инструменты и генератор NC-кода.

Узнать больше о SpiroGroovingИнструментальные системы

Если вы ищете модульную инструментальную систему мирового класса, которая обеспечивает эффективность и гибкость, вы найдете здесь то, что вам нужно. Наши ведущие интерфейсы Coromant Capto®, CoroTurn® SL и Coromant EH помогут вам выполнить работу правильно. Наши возможности быстрой замены также повысят коэффициент использования вашей машины.

Наши ведущие интерфейсы Coromant Capto®, CoroTurn® SL и Coromant EH помогут вам выполнить работу правильно. Наши возможности быстрой замены также повысят коэффициент использования вашей машины.

Быстросменные зажимные устройства

Быстросменные зажимные устройства сокращают время, затрачиваемое на измерения, настройку и смену инструмента, что позволяет повысить эффективность использования станка. Программа быстрой смены Coromant Capto® включает адаптированные к станку зажимные устройства для различных интерфейсов револьверной головки и марок станков.

Найдите зажимной блок для вашей машиныПластины и сплавы

Независимо от размера компонента, материала или конструкции, твердосплавные пластины, которые вы используете, могут существенно повлиять на производительность вашего производства. Выбор правильного сплава пластин для вашей конкретной операции обработки поможет вам опередить конкурентов.

Выбор правильного сплава пластин для вашей конкретной операции обработки поможет вам опередить конкурентов.

Как делается вставка

Мир резки металла не был бы прежним без пластин. Сами вставки сделаны из одних из самых твердых материалов в мире. Поэтому мы отправились на производственный объект в Гимо, Швеция, чтобы посмотреть, как изготавливаются пластины.

Получите инфографикуЦифровая обработка

В уже оптимизированных процессах может быть сложно найти место для дальнейшего улучшения.Решение можно найти в передовом программном обеспечении и инструментах, которые поддерживают ваше цифровое производство, от планирования и проектирования до обработки и анализа обработки.

CoroPlus®

Портфель CoroPlus® содержит несколько связанных решений, подготовленных для Индустрии 4.0.

Посетите страницу CoroPlus®Цельнокруглый инструмент

Ассортимент цельных круглых инструментов охватывает все типы применения в области твердосплавного сверления, фрезерования, нарезания резьбы из быстрорежущей стали, развертки и нарезания резьбы.Каждый цельный круглый инструмент разработан с учетом требований высокого качества, точности и максимальной производительности, позволяя вам получить максимальную отдачу от процесса обработки.

Перейти на страницу твердых круглых инструментов КаталогЦельнокруглый инструмент

Загрузите и поделитесь своей цифровой версией каталога Solid Round Tools.

Токарная обработка – Производственные процессы 4-5

После завершения этого раздела вы сможете:

• Опишите черновое и чистовое точение.

• Опишите поворотный уступ.

• Опишите облицовочный разрез.

• Объясните, как настроить центровочное / точечное сверление.

• Объясните, как настроить на растачивание.

• Объясните, как настроить накатку.

• Правильно настройте деталь для отрезки / обработки канавок.

• Определите расчет конуса.

• Правильно установите заготовку в 4-кулачковый патрон.

Заготовку обычно обрабатывают на токарном станке по двум причинам: чтобы отрезать ее по размеру и получить истинный диаметр.Работа, которая должна быть обрезана по размеру и иметь одинаковый диаметр по всей длине заготовки, включает операцию параллельного точения. Многие факторы определяют количество материалов, которые можно удалить на токарном станке. Диаметр необходимо обрезать за два прохода: черновой и чистовой.

Диаметр необходимо обрезать за два прохода: черновой и чистовой.

Чтобы иметь одинаковый диаметр на каждом конце заготовки, центры токарного станка должны быть на одной линии.

Процедура:

1. Установите составной упор на 30 градусов.

2. Установите инструмент для черновой или чистовой обработки. Используйте правосторонний токарный инструмент, если протяните седло в направлении передней бабки.

3. Переместите резцедержатель к левой стороне составной опоры и установите резцедержатель в центр правой высоты.

4. Установите токарный станок на правильную скорость и подачу в соответствии с диаметром и типом разрезаемого материала.

5. Запустите токарный станок и сделайте легкий пропил длиной около 0,005 дюйма и 0,250 дюйма на правом конце заготовки.

6. Остановите токарный станок, но не перемещайте рукоятку винта поперечной подачи.

7. Переместите режущий инструмент к концу заготовки (вправо), поворачивая маховик каретки.

8. Измерьте работу и рассчитайте количество удаляемого материала.

9. Поверните градуированное кольцо на половину удаляемого материала. Например, если нужно удалить 0,060 дюйма, градуированное кольцо должно быть повернуто на 0,030 дюйма, так как разрез снимается по окружности заготовки.

10. Помните, что , на каждую тысячную глубину резания диаметр ложи уменьшается на две тысячных.

Операция чернового точения используется для удаления как можно большего количества металла в кратчайшие сроки. При этой операции точность и качество поверхности не важны. Поэтому рекомендуется максимальная глубина 0,030 дюйма и подача от 0,020 до 0,030 дюйма. Заготовку обычно подвергают черновой обточке с точностью до 0,030 дюйма от готового размера за несколько разрезов, насколько это возможно.

Процедура:

1. Установите токарный станок на правильную скорость и скорость подачи в соответствии с типом и размером разрезаемого материала.

2. Отрегулируйте коробку передач с быстрым переключением на подачу от 0,010 до 0,030 дюйма, в зависимости от глубины резания и состояния машины.

3. Например: .010

4. Переместите резцедержатель с левой стороны композитной опоры и установите насадку на правую высоту до центра.

5. Надежно затяните резцедержатель, чтобы резцедержатель не смещался во время обработки.

6. Сделайте легкий пробный надрез на правом конце заготовки на длину около 0,250 дюйма.

7. Измерьте заготовку и отрегулируйте насадку на нужную глубину резания.

8. Отрежьте примерно 0,25 дюйма, остановите токарный станок и проверьте диаметр на размер. Диаметр должен быть примерно на 0,030 дюйма над финишной стороной.

9. При необходимости отрегулируйте глубину резания.

Чистовое точение на токарном станке, которое следует за черновым точением, обеспечивает гладкую поверхность и вырезает заготовку до точного размера.Такие факторы, как состояние насадки режущего инструмента, жесткость станка и заготовки, скорость и скорость подачи токарного станка, могут повлиять на тип обработанной поверхности.

Процедура:

1. Убедитесь, что на режущей кромке насадки нет зазубрин, ожогов и т. Д. Перед чистовой пропилом рекомендуется зафиксировать режущую кромку.

2. Установите токарный станок на рекомендованную скорость и скорость подачи. Используемая скорость подачи зависит от требуемой чистоты поверхности.

3. Сделайте легкий пробный пропил длиной около 0,250 дюйма с правой стороны заготовки, чтобы получить истинный диаметр, установите режущий инструмент на диаметр и установите градуированное кольцо на нужный диаметр.

4. Остановите токарный станок, измерьте диаметр.

5. Установите глубину резания для половины удаляемого материала.

6. Сделайте резку на 0,250 дюйма, остановите токарный станок и проверьте диаметр.

7. При необходимости отрегулируйте глубину резания и доведите диаметр до конца.Чтобы получить максимально точный диаметр, доведите до нужного размера обрабатываемую деталь. Если необходимо обработать диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

При точении детали более одного диаметра. Изменение диаметра или шага называется уступом.

Три распространенных типа плеча:

1. Площадь

2. Уголок скругленный

3. Уголок конический

Процедура:

1.С заготовкой, установленной на токарном станке, выложите положение плеча от готового конца заготовки. В случае скругленных уступов – всей длины, достаточной для формирования надлежащего радиуса на готовом уступе.

2. Поместите наконечник насадки на эту отметку и прорежьте небольшую канавку по окружности, чтобы обозначить длину.

3. С помощью насадки для токарного инструмента выполните черновую и чистовую обработку заготовки примерно на 0,063 дюйма необходимой длины.

4. Установите торцевой инструмент.Нарежьте мелом небольшой диаметр заготовки и поднимите режущий инструмент до тех пор, пока он не удалит отметку от мела.

5. Запишите показания на градуированной манжете ручки поперечной подачи.

6. Лицом выровняйте заплечик, обрезая до линии с помощью ручной подачи.

7. Для последовательных резов верните рукоятку поперечной подачи к той же настройке градуированного буртика.

Если требуется скругленный угол, для чистовой обработки уступа используется фреза с таким же радиусом. Угловые или скошенные кромки могут быть получены путем установки режущей кромки резца на желаемый угол фаски и подачи ее к заплечику или путем установки составной опоры на желаемый угол.

Обрабатываемые детали обычно режутся немного длиннее, чем требуется, и выравниваются до нужной длины. Облицовка – это операция обработки торцов квадрата заготовки его осью. Для получения плоской квадратной поверхности при облицовке токарный станок может быть настоящим.

Назначение облицовки:

• Для получения истинно плоской поверхности, перпендикулярной оси заготовок.

• Обеспечение точной поверхности для проведения измерений.

• Для обрезки заготовок нужной длины.

Рисунок 1. Операция перед лицом

Процедура:

1. Переместите резцедержатель к левой стороне составной опоры и установите правую торцевую насадку на правую высоту центральной точки токарного станка. Для точной торцевой поверхности упор можно установить под углом 30 градусов.

2. Установите заготовку в патрон лицевой стороной. Используйте центр линии в хвосте или прямую линейку, если необходимо для истинности.

3. Вставьте торцевой инструмент.

4.Расположите инструмент немного в стороне от детали.

5. Установите фрезу для торцевания влево под углом 15-20 градусов. Острие резца должно быть ближе всего к заготовке, а сбоку должно быть оставлено пространство.

6. Настройте токарный станок на правильную скорость и подачу в соответствии с диаметром и типом разрезаемого материала.

7. Перед включением станка проверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

8. Запустите токарный станок и поднесите резец ad как можно ближе к центру токарного станка.

Запустите токарный станок и поднесите резец ad как можно ближе к центру токарного станка.

9. Переместите каретку влево с помощью маховика, пока не начнется резка.

10. Продвиньте насадку для режущего инструмента внутрь к центру, повернув ручку поперечной подачи. Если для подачи режущего инструмента используется поперечная подача с механической подачей, каретка должна быть заблокирована.

11. Повторяйте процедуры 6,7 и 8, пока заготовка не будет обрезана до нужной длины. 12. После облицовки на заготовке останется острая кромка, которую следует сломать напильником.

СверлоSpotting Tool используется для выполнения неглубокого V-образного отверстия в центре заготовки. Предоставляет руководство по выполнению упражнения. Отверстие можно обнаружить быстро и достаточно точно с помощью центрирующего сверла. Для максимальной точности следует использовать насадку для инструмента для измерения.

Рисунок 2: Инструмент Центр / Точечный

Процедура:

1. Установите заготовку в патрон.

Установите заготовку в патрон.

2. Установите сверлильный патрон в заднюю бабку.

3. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

4. Переместите заднюю бабку в желаемое положение и зафиксируйте ее.

5. Перед включением станка проверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

6. Настройте токарный станок на скорость, соответствующую типу материала, который будет выполняться точечным или центрирующим сверлом.

7. Начните отверстие с помощью центровочного сверла. 8. Найдите отверстие с помощью коронки или сверла для центрирования.

Рис. 3. Сверло

Процедура:

1.Установите сверлильный патрон в заднюю бабку.

2. Установить заготовку в патрон.

3. Проверьте центр инструментария и убедитесь, что он выровнен.

4. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

5. Переместите заднюю бабку в желаемое положение и зафиксируйте ее.

Переместите заднюю бабку в желаемое положение и зафиксируйте ее.

6. Перед включением станка проверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

7. Начните отверстие с помощью насадки для центрирования или центрирования.

8. При использовании центрирующего сверла всегда используйте вместе с ним смазочно-охлаждающую жидкость.

9. Центровочное сверло не режет так же легко, как сверло, поскольку оно имеет мелкие канавки для дополнительной жесткости.

10. Просверлите конус полностью, чтобы образовалась воронка для ввода сверла.

11. Установите сверло в шпиндель задней бабки, в сверлильный патрон или в держатель сверла.

12. Установите на токарном станке скорость, соответствующую типу сверлимого материала.

13.Запустите токарный станок и просверлите желаемую глубину согласно чертежу, применяя смазочно-охлаждающую жидкость.

14. Чтобы измерить глубину отверстия, используйте градуировку на шпинделе задней бабки или используйте стальную линейку для измерения глубины.

15. Используйте сверло для удаления стружки и измерения глубины отверстия.

16. При сверлении снимите материал сверла максимум на один или два диаметра сверла, прежде чем откатывать, удалять стружку и повторно наносить смазочно-охлаждающую жидкость.

17. Если сверло скрипит относительно ложи, нанесите больше СОЖ.

18. Чтобы снять сверлильный патрон с задней бабки, потяните его назад примерно на четверть оборота больше, чем он может легко вынуть.

19. Используйте штифт, чтобы выдавить патрон из цанги.

Растачивание – это операция по увеличению и точной чистовой обработке отверстий. Обработка отверстия путем удаления материала с внутренних поверхностей с помощью одноточечной фрезы. Отверстия специального диаметра, для которых нет сверл, могут быть получены путем растачивания.

При растачивании используется одноточечный режущий инструмент для увеличения отверстия. Эта операция обеспечивает более точное и концентрическое отверстие, чем сверление.

Поскольку фреза выступает из станка из расточной оправки, инструмент не имеет такой хорошей опоры, что может привести к вибрации. Чем глубже занудная операция, тем хуже болтовня. Чтобы исправить это:

1. Уменьшите скорость шпинделя.

2. Увеличьте подачу.

3. Нанесите больше СОЖ.

4.Укорочите выступ расточной оправки.

5. Отшлифуйте меньший радиус на вершине инструмента.

Процедура:

1. Установите заготовку в патрон.

2. Выровняйте, сделайте отметку и просверлите отверстие в заготовке.

3. Проверьте, достаточно ли зазора расточной оправки.

- Если отверстие слишком маленькое для расточной оправки, стружка застрянет во время обработки и сместит оправку из центра.

4. Убедитесь, что острие расточного инструмента является единственной частью фрезы, которая контактирует с внутренней поверхностью заготовки.

5. Если угол не обеспечивает достаточного зазора на концах, замените фрезу на фрезу с более острым углом.

6. Расположите расточную оправку так, чтобы острие фрезы находилось на средней линии ложи.

7. Инструмент, расположенный не на одной линии с центром заготовки, будет волочиться по поверхности заготовки, даже если имеется достаточный угол снятия торца.

8. Выберите расточную оправку как можно большего размера и сделайте так, чтобы она выходила за пределы держателя ровно настолько, чтобы обеспечить глубину просверливаемого отверстия.

9. Установите держатель и оправку для расточного инструмента с помощью насадки для фрезерного инструмента с левой стороны стойки инструмента и поворачивайте заготовку.

10. Установите сверло расточного инструмента по центру.

- Примечание. В зависимости от жесткости установки насадка для расточного инструмента будет иметь тенденцию подпрыгивать вниз при приложении давления к режущей кромке. Путем установки насадки расточного инструмента немного выше центра, была произведена компенсация для направленной вниз пружины, и резец фактически будет позиционироваться точно по центру заготовки во время операций обработки.

11. Установите токарный станок на правильную скорость резания и подачу. а. Примечание: для скорости подачи выберите среднюю скорость подачи.

12. Нанесите смазку на отверстие перед включением машины.

13. Включите станок и вставьте инструмент в предварительно просверленное отверстие.

14. Включите токарный станок и медленно поднимите расточный инструмент, пока он не коснется внутреннего диаметра отверстия.

15. Возьмите легкий разрез (около 0,003 дюйма) и длиной примерно -375 мм.

16. Остановите токарный станок и измерьте диаметр отверстия телескопическим калибром или внутренним микрометром.

17. После измерения отверстия определите количество материала, которое нужно удалить из отверстия. Оставьте около 0,020 на чистовой надрез.