таблица, расчеты при обработке, калькулятор, нормативы для алюминия

17.07.2020

При токарной, фрезерной обработке материала на производстве, эффективность этой работы во многом зависит от корректности выставленных настроек инструментария. Поэтому важно провести расчет режимов резания для станков с ЧПУ, чтобы точно избежать возможных проблем. А их может быть масса. Это повреждение самой установки, порча отдельных элементов инструмента, а также лезвийных частей. Пострадать может и материал, что и происходит чаще всего. Поэтому результатом становится полный брак. Любые ошибки также неминуемо сокращают срок службы оборудования.

В принципе, для анализа понадобится изучить множество аспектов. Это и температура предполагаемого объекта, его величина, твердость, планируемая глубина подрезания. И только проведя полную проверку, допустимо приступать к работе. В противном случае это еще и небезопасно для самого сотрудника, осуществляющего процедуру.

Станок токарный ЧПУ, режимы резания

Этот вид инструментов предназначен для качественной обработки различных материалов.

Режущие приспособления также прослужат весь отведенный производителем эксплуатационный срок только в том случае, если при сверлении и подрезании правильно выбрана глубина. Естественно, что работа с металлом при серьезном погружении оказывает гораздо более сильное влияние на износ. Но и в этом варианте допустимо подобрать правильные характеристики и установки, чтобы максимально снизить нагрузку.

Режимы резания для фрезерования на ЧПУ станках позволяют точно рассчитать каждый элемент, проработать до момента притупления весь срок, который и отведен регламентом. Если же не выявить нужные параметры, то возможна бесполезная работа. Ведь режущие части могут прийти в негодность, а сотрудник не поймет этого момента заблаговременно.

Основные параметры

Теперь рассмотрим те характеристики, которые и определяют весь процесс в целом..jpg) Понятно, что самые важные аспекты – это скорость вращения шпинделя и подача. Эти два столпа держат на себе процесс. Но они могут сильно разниться, в зависимости от того, насколько глубоко предлагается погружаться в поверхность заготовки.

Понятно, что самые важные аспекты – это скорость вращения шпинделя и подача. Эти два столпа держат на себе процесс. Но они могут сильно разниться, в зависимости от того, насколько глубоко предлагается погружаться в поверхность заготовки.

Сам конечный выбор зависит от сопутствующих факторов.

К ним можно отнести:

- • Охлаждение инструментария. Как известно, при высокой скорости вращения объект сильно разогревается. А это может привести к деформации или даже возгоранию, если речь идет о горючем сырье. Особенно актуально при работе с деревом.

- • Слой. То есть, какую часть поверхности предполагается снимать за проход. И это опять же зависит от всех смежных факторов. Ведь чем больше высота слоя, тем сильнее предполагается нагрузка.

- • Жесткость. Насколько устойчив к механическому эффекту объект.

- • Стратегия работы. Устанавливается на каждом предприятии в индивидуальном порядке.

- • Размер.

Подразумевается величина самой заготовки.

Подразумевается величина самой заготовки.

Соответственно, нормативы режимов резания для станков с ЧПУ могут разниться, если учитывать весь комплекс озвученных параметров. Операция по фрезе при работе со сталью или пластмассой занимает разное количество времени. Это логично. Но при некорректном выборе параметром эта цифра по временному диапазону возрастает еще сильнее. Что ставит под угрозу темпы выполнения плана на производстве.

С описанными выше сопутствующими факторами мы немного разобрались. Теперь же перейдем к основным характеристикам, которые и нужно учитывать при анализе.

Глубина

Под этим понятием подразумевается высота слоя, который необходимо снять для выполнения задачи. Не за один проход, а в принципе. Поэтому если подразумевается большая глубина, то понадобится два-три или более повтора. Причем последний из них всегда будет учитываться в меньшей степени. Ведь он фактически является чистовым, то есть направлен на выравнивание поверхности. Первые проходы идут грубым методом, главное — больше снять. А вот чистовой просто правит заготовку, словно прошлись наждачной бумагой.

Первые проходы идут грубым методом, главное — больше снять. А вот чистовой просто правит заготовку, словно прошлись наждачной бумагой.

Параметр глубины строго фиксируется и определяется перпендикулярным замером. Где плоскостью для изучения является сама деталь.

Стоит понимать, что режимы резания алюминия на ЧПУ будут в значительной степени отличаться от той же стали. Ведь жесткость последней выше. И при установке определенной глубине, в первом случае понадобится меньше проходов. Снять стружку с мягкого материала куда легче, можно топить резец намного сильнее.

Подача

В этом случае подразумевается перемещение шпинделя. Вычисляется в миллиметрах. Мы узнаем, какой путь проходит элемент за время равное одной минуте. Этот важный аспект, который имеет простую формулу для выведения. Нам понадобится выявиться подачу на один зуб, а после умножить это число на количественный фактор зубьев в инструменте. А дальше, нужно выявить, сколько оборотов делает фреза за отрезок времени. Он равен минуте, как мы помним. Это значение мы снова умножаем на полученное ранее число.

Он равен минуте, как мы помним. Это значение мы снова умножаем на полученное ранее число.

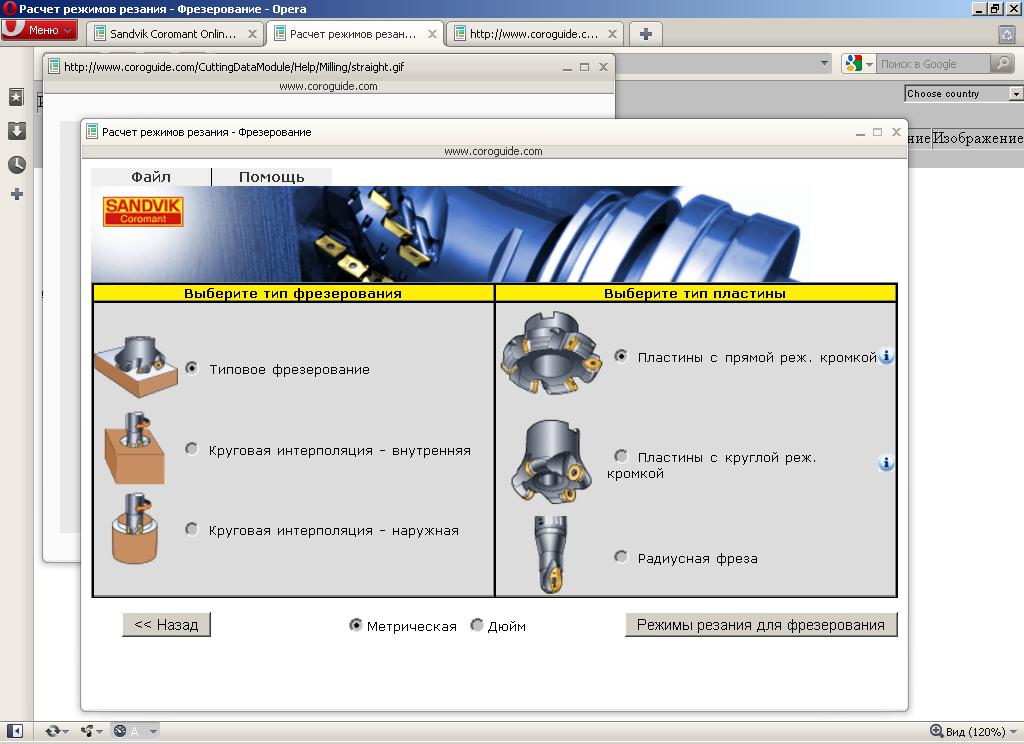

Получается: А*В*С. Где А – подача на зуб, В – их количество, С – обороты в минуту. Чтобы расчеты не проводить на каждый инструмент и материал отдельно, можно использовать калькулятор режимов резания ЧПУ. Такие программы легко найти на специализированных ресурсах, как в платном, так и в бесплатном виде.

Скорость

Это длительность пути фрезы за минуту. Обозначается уже в метрах. И обычно это справочное стандартное число, которое нужно знать перед работой с заготовкой. Оно зависит от двух моментов. Стойкости самого материала, а также качества фрезы. Указывается обычно в двух вариантах. Штатный и максимальный. Первый предназначается для выявления скорости, при которой срок эксплуатации не снижается выше заявленного производителем. Но обычно ориентируются на второй – это темп, который позволит эффективно выполнять работу, но не подвергать инструмент опасности поломки фрезы.

По уровню КПД именно максимальный параметр лучше всего. Иначе, выбирая режимы резания стали ЧПУ станками (как самого жесткого материала), беспокоясь о сроке годности фрезы, можно сильно увеличить срок выполнения процесса. А это скажется на общих объемах производства. Поэтому не принято экономить в этом моменте.

Все три параметра имеют примерно идентичное значение. Если не брать в расчет один из них, просто не использовать при анализе. То в результате вся работа окажется неэффективной. Так же как и сопутствующие факторы, описанные выше. То есть, только совокупный, комплексный подход может предоставить необходимые результаты. А также нужно всегда ориентироваться на справочные значения, которые предоставляет как производитель, так и свободно распространяются в сети.

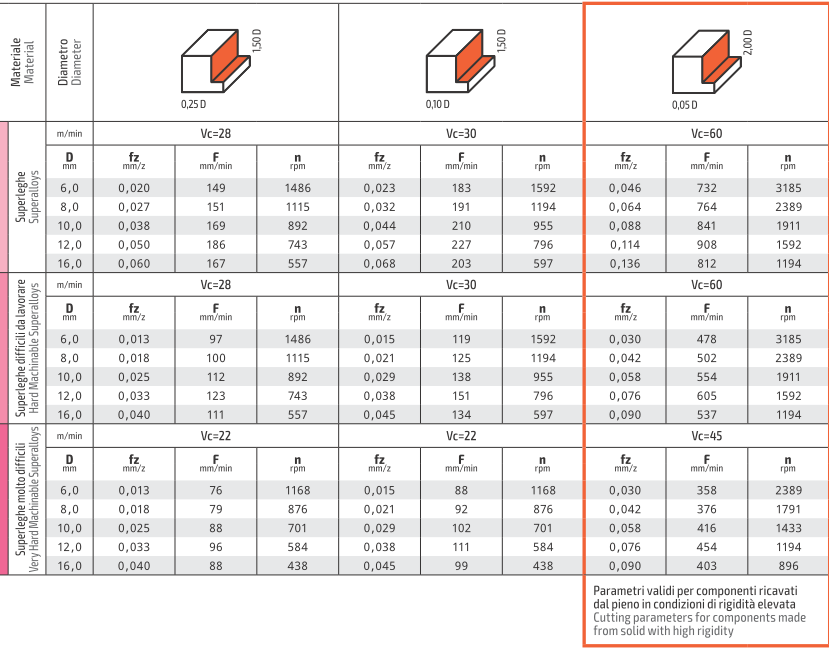

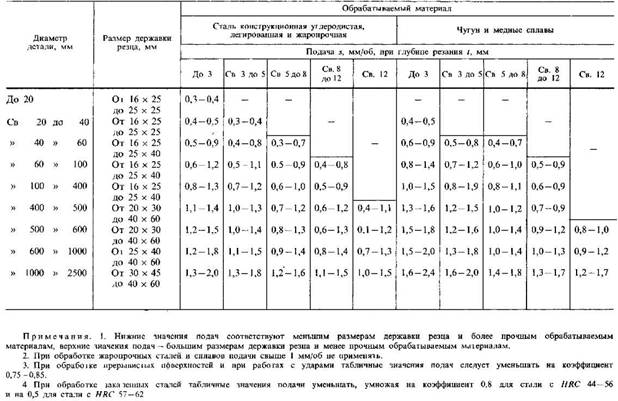

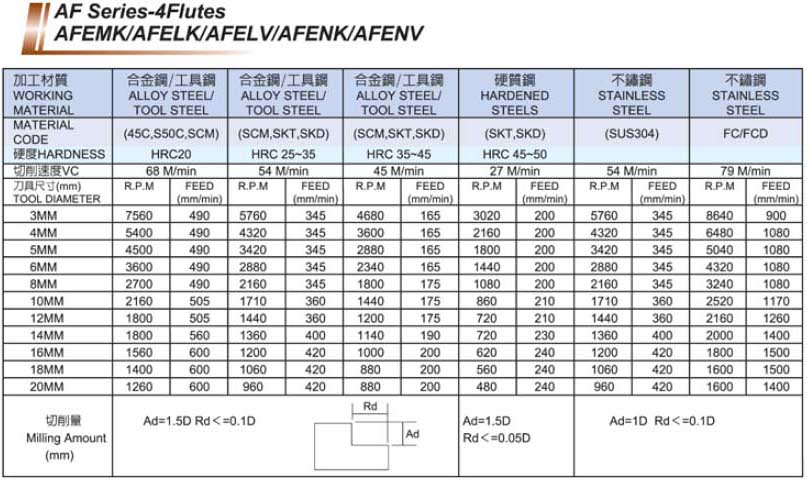

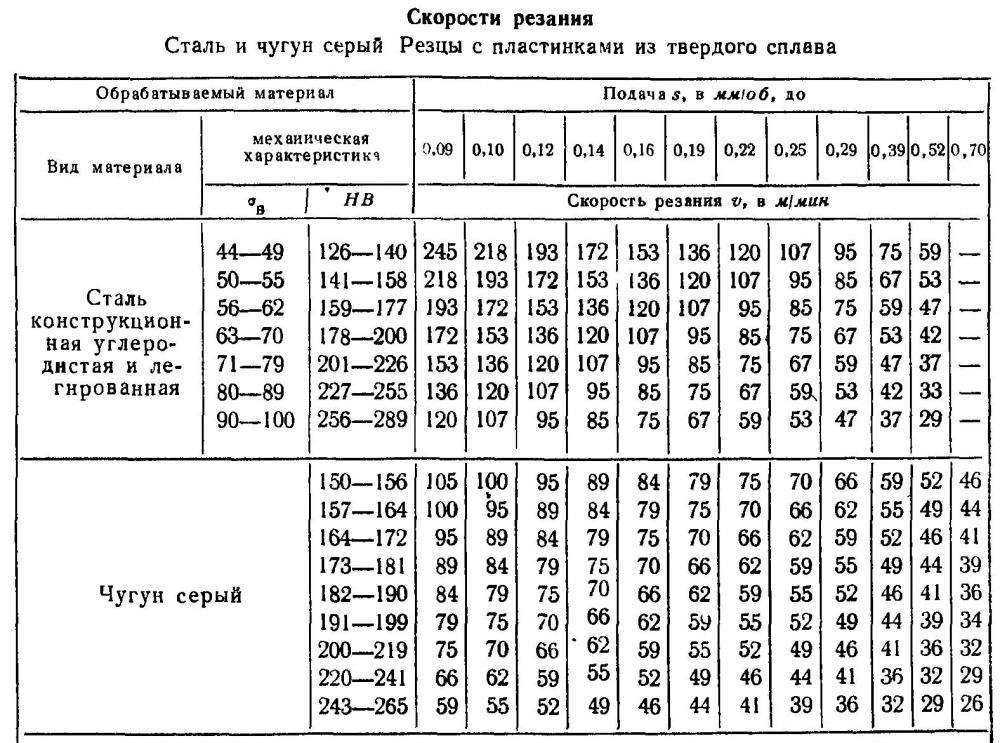

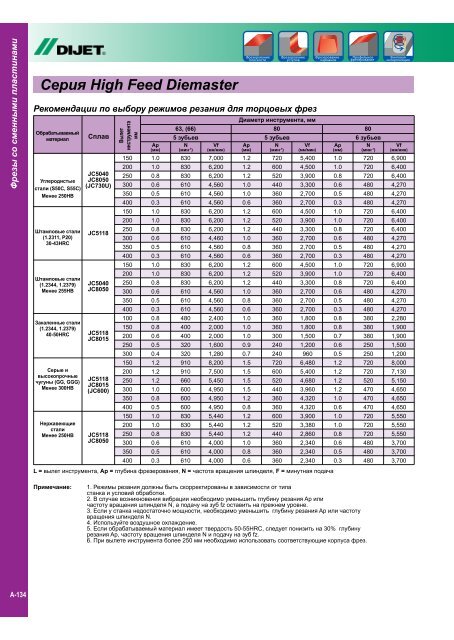

Таблица режимов резания при фрезеровании ЧПУ

Прежде чем мы перейдем к конкретному выбору, давайте посмотрим, как выглядит текущий вариант нормативных рекомендаций.

|

Материал заготовки |

Фреза |

Обороты |

Подача |

Скорость |

|

Акрил |

Используется спиральная. Почти во всех случаях однозаходная. Но если толщина акрила не превышает 6 мм, то подходит двухзаходная |

18 тысяч |

5 |

1-2 |

|

Пластик |

Опять же 2-заходная с 1.5 мм |

24 тысячи |

|

2-3 |

|

Композит |

Применяется и 1 и 2-заходная. |

От 15 до 18 тысяч |

10-12 |

1-2 |

|

Дерево |

Зависит от типа работы. Если речь идет про раскрой, то нужна стандартная спиральная. Круглая понадобится, если мы работаем с гравировкой. Ну, а если подразумевается V-образная обработка, то логично подойдет V-гравер. |

Не выше 15 тысяч |

10-15 |

2-3 |

|

Латунь и бронза |

Сплавная спираль |

15 тысяч |

5 |

1-2 |

|

Алюминий |

Такая же спиральная, но максимум 2-заходная |

От 15 до 18 тысяч |

12-20 |

1-2 |

|

МДФ |

Спираль с 1 или 2 заходами |

От 20 до 21 тысячи |

15-20 |

4-5 |

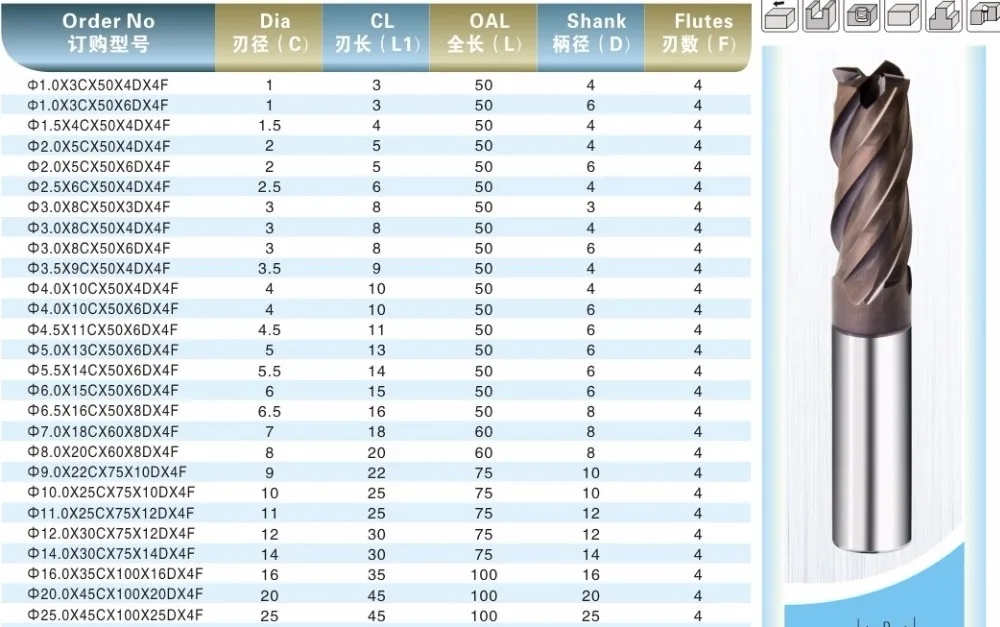

Теперь, когда у нас есть общее представление, мы можем переходить к типу обработки. Стоит помнить, что указанные нормативы имеют значение, только если брать во внимание все озвученные выше моменты. А в первую очередь, характеристики инструмента. Ведь в таблице не учитываются данные по самому агрегату. Его качество зависит от производителя. И ввиду этого принципиально важно подобрать хороший товар. Ясно, что для оптимизации производства все компании стараются искать «золотую середину». Но помните, что часто продукты из этой серии просто не могут долгое время работать с серьезными задачами. Сэкономив, можно сильно потерять в иных факторах. Частая смена деталей, комплектующих, выход из строя до заявленного срока. Покупку лучше совершать у надежного поставщика, который сможет оправдать возложенные на него ожидания. Ведь никакой расчет токарных режимов резания на ЧПУ, анализ и вдумчивый выбор не поможет, если агрегат просто не справляется со своей задачей.

Стоит помнить, что указанные нормативы имеют значение, только если брать во внимание все озвученные выше моменты. А в первую очередь, характеристики инструмента. Ведь в таблице не учитываются данные по самому агрегату. Его качество зависит от производителя. И ввиду этого принципиально важно подобрать хороший товар. Ясно, что для оптимизации производства все компании стараются искать «золотую середину». Но помните, что часто продукты из этой серии просто не могут долгое время работать с серьезными задачами. Сэкономив, можно сильно потерять в иных факторах. Частая смена деталей, комплектующих, выход из строя до заявленного срока. Покупку лучше совершать у надежного поставщика, который сможет оправдать возложенные на него ожидания. Ведь никакой расчет токарных режимов резания на ЧПУ, анализ и вдумчивый выбор не поможет, если агрегат просто не справляется со своей задачей.

Итак, перейдем к типам работ.

Точение

Это базовый, вместе с тем наиболее простой и весьма эффективный способ обработки детали. Он определяется комплексом из двух фундаментальных элементов. Первый – вращения. Это значит, что чем выше интенсивность, тем сильнее возрастает нагрузка. Но при этом есть и второй способ воздействия – перемещение самого инструмента.

Он определяется комплексом из двух фундаментальных элементов. Первый – вращения. Это значит, что чем выше интенсивность, тем сильнее возрастает нагрузка. Но при этом есть и второй способ воздействия – перемещение самого инструмента.

Главным критерием является заявленное качество обработки. При высоком значении процесс серьезно осложняется. Но если подразумевается создание проходных деталей, программирование установки — это легко.

Сверление

Значительная часть заготовок подразумевают наличие различных отверстий. Они могут понадобиться по разнообразным причинам. Часто это функциональные полости, пазы, сквозные проходы для обеспечения задач будущей модели. Но порой это просто способы сцепления, фиксации и сборы всего узла.

Вне зависимости от этих причин, подобные отверстия создаются посредством сверления. Важно учитывать глубину и диаметр. И точно выставлять настройки в соответствии с этими требованиями. В одних случаях, когда это проход для проводки, как вариант, точность не самая важная часть. Ошибка в 1-2 мкм не стоит ничего. А если это функциональный паз, который впоследствии подразумевается как вакуумно-обособленный, то значение становится принципиальным.

Важно учитывать глубину и диаметр. И точно выставлять настройки в соответствии с этими требованиями. В одних случаях, когда это проход для проводки, как вариант, точность не самая важная часть. Ошибка в 1-2 мкм не стоит ничего. А если это функциональный паз, который впоследствии подразумевается как вакуумно-обособленный, то значение становится принципиальным.

Стоит также знать, что часто способ сверления применяется в качестве разрушения заготовки по различным нуждам. И тогда конкретно точность диаметра уже не имеет никакого значения.

Работа такого типа выдвигает и определенные нормативы к инструменту. Чем серьезнее требования к отверстию, тем более высококачественным должно быть оборудование. Точность, мощность, производительность, качество. Сверяются все эти данные, вычисляется, может ли агрегат в принципе выполнять подобную задачу. И лишь после этого происходит программирование установки.

Выбор режимов резания на токарном станке с ЧПУ

Нельзя выбирать только исходя из расчетных сведений таблиц. Разумеется, если все данные по материалу есть, то нормативы имеют место быть. Но их всегда нужно разбирать в условиях техники, имеющийся на производстве. Также стоит рассматривать конкретный тип сырья. ПВХ – это неоднородная группа, как и акрил, даже дерево. Ведь всем параметры, принимаемые к одному материалу, не всегда подходят к другому. Это более твердый материал, не такой деликатный и не подверженный расколу.

Разумеется, если все данные по материалу есть, то нормативы имеют место быть. Но их всегда нужно разбирать в условиях техники, имеющийся на производстве. Также стоит рассматривать конкретный тип сырья. ПВХ – это неоднородная группа, как и акрил, даже дерево. Ведь всем параметры, принимаемые к одному материалу, не всегда подходят к другому. Это более твердый материал, не такой деликатный и не подверженный расколу.

То есть, исходить нужно из комплекса аспектов.

Что важно знать

Ошибка в выборе конкретного метода зачастую не критична. Но при этом она всегда влияет на сам станок. И чем чаще будут появляться подобные неточности, тем быстрее он просто перестанет работать.

Также стоит брать в расчет, что ошибки могут возникнуть не только при анализе, но и при программировании. Задачу ставит компьютер, он также может сбоить. Да и человеческий фактор никто не отменял. Лучше перепроверить, чем потом жалеть.

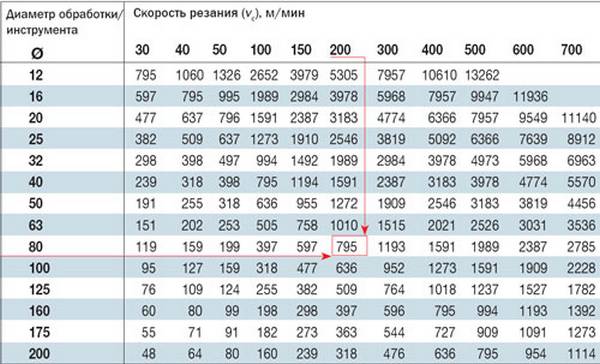

Расчет скорости

Правильный выбор определяет нужное количество оборотов. И это практически единственный параметр, который не содержит точных рекомендаций. Можно было заметить, что в приведенной таблице часто оперируют понятиями «от» и «до», а также «не выше». Значит, допускается весьма серьезная погрешность. И она кардинальным образом на полученный результат влияния не оказывает.

И это практически единственный параметр, который не содержит точных рекомендаций. Можно было заметить, что в приведенной таблице часто оперируют понятиями «от» и «до», а также «не выше». Значит, допускается весьма серьезная погрешность. И она кардинальным образом на полученный результат влияния не оказывает.

Способы повышения эффективности работы

Существует определенный ряд несложных рекомендаций, способных если не в несколько раз, то на ощутимый процент увеличить результативность. А также сократить потенциальный износ. Что в совокупности ведет к серьезным экономическим выгодам. Особенно если речь идет о цехе, где установлено большое количество оборудования.

- • Если предполагается работа с ПВХ, то выбирать всегда стоит пластик литьевого производства. Ведь он защищен от термического воздействия. Его температура плавления на порядок выше. А, как мы помним, при работе на массе оборотов, под 18 тысяч, заготовка сильно разогревается.

И может быть повреждена.

И может быть повреждена. - • Акрил и алюминий – это два материала, которые тоже не любят термическое воздействие. И обожают греть даже на средних оборотах. Но с ними логичнее всего использовать смазочно-охлаждающую жидкость. Логичнее будет приобрести специальные растворы, которые на современном рынке довольно популярны. Но если хочется сэкономить, а в бухгалтерии отдельной статьи расходов на СОЖ нет, то можно поступить проще. И заменить смазку обычной водой.

- • Пластик и акрил любят фрезы с одним заходом. Как уже стало ясно, материалы не выносят излишнего тепла. А значит, единичный заход позволит без проблем отводить стружку. И давать возможность остывать. В противном случае вполне возможно довести заготовку до плавления.

- • При выборе стратегии обработки всегда рассчитывайте процесс в условиях беспрерывности. Паузы не должны образовываться ни на одном участке. Иначе в совокупности это принесет серьезное снижение продуктивности.

- • Для избегания появления проблемных зон на пластиковой заготовке рекомендуется использоваться встречную фрезеровку.

- • Помните, что последним проходом будет чистовая обработка. Держите ее в памяти. И не пытайтесь запускать фрезу на всю глубину с первого захода. Только в случаях, когда внешний вид поверхности и текстура в принципе не имеют никакого значения.

- • Когда размер заготовки очень мал, всегда нужно работать на минимальных оборотах. Иначе резец просто начнет колоть деталь.

Подведем итоги

Становится понятно, что режимы резания при токарной обработке ЧПУ имеют важное значение. Без их правильного выбора в принципе невозможно грамотно организовать процесс производства. Да и масса сопутствующих моментов тоже оказывают свое существенное влияние. Поэтому перед началом работы с любым материалом стоит провести полный расчет. А также принять во внимание показатели инструмента. Проконсультироваться по тем или иным вопросам, получить помощь в выборе необходимого оборудования вы можете, связавшись со специалистами нашей компании «Сармат» по контактному телефону.

9 советов по выбору режима резания на фрезерном станке с ЧПУ + Таблица режимов резания

Неправильно подобранный режим резания при фрезеровании зачастую приводит к поломке инструмента, порче материала, к повышенной нагрузке на шпиндель. В статье вы узнаете о том, как оптимизировать свою работу и увеличить ресурс режущего инструмента.

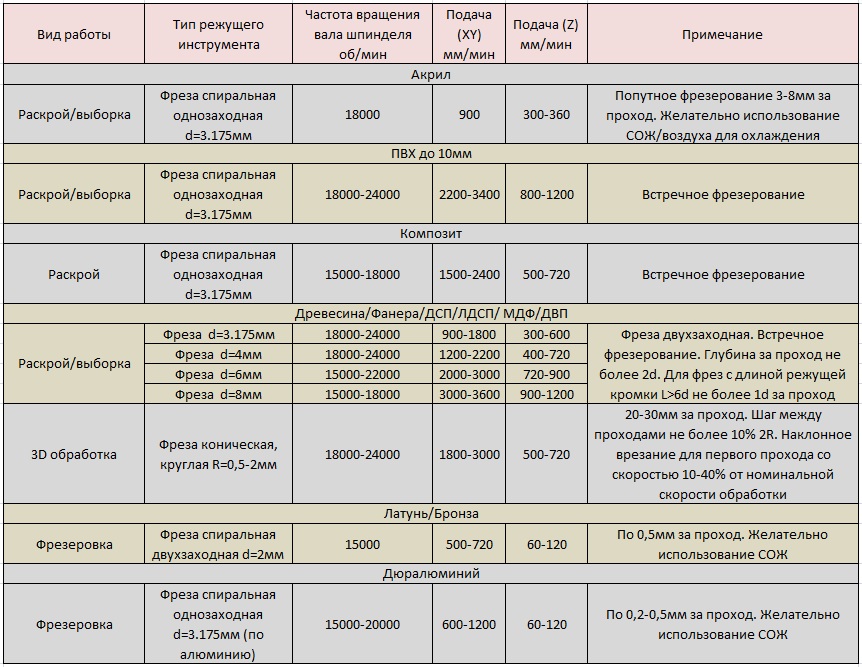

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятых из практики. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы «Станок – Приспособление – Инструмент – Деталь», охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

Обрабатываемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/сек | Подача (Z), мм/сек | Примечание |

Акрил | V-гравировка | V-образный гравер d=32 мм., A=90, 60 град., T=0.2 мм | До 18000 | 5 | 1-2 | По 5 мм за проход. |

Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | До 18000 | 15 | 5-6 | Встречное фрезерование. Не более 3 мм за проход. Желательно использовать СОЖ. | |

ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-24000 | 10-20 | 5-6 | Встречное фрезерование. |

Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 15-20 | 5-6 | По 0.3-0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

Композит | Раскрой | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 10-12 | 1-2 | Встречное фрезерование. |

Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-22000 | 10-15 | 2-3 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

Фреза спиральная 2-заходная компрессионная d=6 мм | 20000-21000 | 15-17 | 3-4 | Не более 10 мм за проход. | ||

Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 10 | 2-3 | Не более 5 мм за проход. | |

Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 15-20 | 5-6 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

V-гравировка | V-образный гравер d=32 мм., A=90, 60 град., T=0.2 мм | До 15000 | 10-12 | 2-3 | Не более 3 мм за проход. | |

МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 15-17 | 3-4 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

Фреза спиральная 2-заходная компрессионная d=6 мм | 20000-21000 | 18-20 | 4-5 | Не более 10 мм за проход. | ||

Латунь ЛС 59 Л-63 Бронза БрАЖ | Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 12 | 1-2 | По 0,5 мм за проход. Желательно использовать СОЖ. |

Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 4 | 1-2 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 12-20 | 1-2 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 12 | 2-3 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

Raptor DVH Скорость и подача

Поиск |

RAPTOR DVH — Двойная регулируемая спираль — в первую очередь предназначена для обработки высокотемпературных сплавов таких материалов, как нержавеющая сталь и титан. Концевые фрезы Raptor DVH с 4 и 5 зубьями идеально подходят для ПРОРЕЗАНИЯ ПРОРЕЗАНИЙ, а также для обработки периферии нержавеющей стали и жаропрочных сплавов. Он может выполнять как черновую, так и чистовую обработку и обеспечивает уникальный метод эвакуации стружки благодаря запатентованной конструкции двойной регулируемой спирали. «Общий рабочий диапазон» основан на 1X диаметре (ADC / DOC) в полном диаметре (RDC / WOC) ПРОРЕЗАНИЯ. Минимальная нагрузка на стружку остается неизменной для всех операций, однако максимальная нагрузка на стружку может быть увеличена для бокового фрезерования при чистовой, тяжелой и легкой черновой обработке.

|

Скорость и подача Raptor DVH для “M” из нержавеющей стали

Вы также можете найти эту таблицу на Страница 49 нашего каталога | Вы также можете найти эту таблицу на Страница 49 нашего каталога

Выше показан инструмент LBS — длина ниже хвостовика – Измеряется от кончика режущей кромки до полного диаметра хвостовика, входящего в оправку. Как правило, он равен или меньше диаметра резания. |

Вы также можете найти эту таблицу на странице 48 нашего каталога

Скорость и подача Raptor DVH для жаропрочных сплавов “S”

Вы также можете найти эту таблицу на Страница 49 нашего каталога | Вы также можете найти эту таблицу на Страница 49 нашего каталога

|

Вы также можете найти эту таблицу на Страница 48 нашего каталога

Скорости и подачи Raptor DVH для мягкой стали типа “P”

Вы также можете найти эту таблицу на Страница 49 нашего каталога | Вы также можете найти эту таблицу на Страница 49 нашего каталога

|

Вы также можете найти эту таблицу на Страница 48 нашего каталога

Британские единицы | Калькулятор скорости фрезерования и подачи |

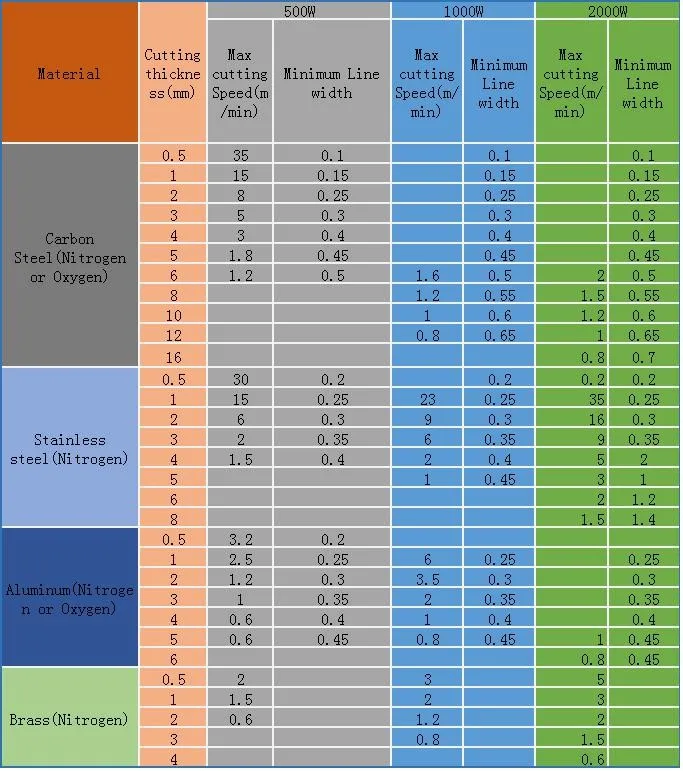

Технические характеристики — скорости и подачи

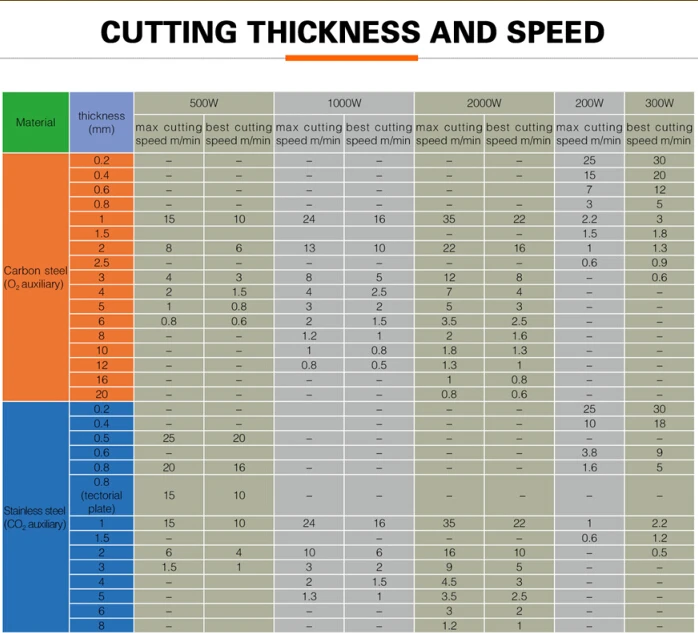

Существуют определенные параметры, которые необходимо учитывать перед настройкой любого напильника для резки, если вы хотите добиться требуемой чистоты и точности. Одним из наиболее важных из этих факторов является нагрузка на зуб (Cpt). Нагрузка на стружку может быть определена как размер или толщина стружки, которая удаляется с каждой канавкой за один оборот.

Одним из наиболее важных из этих факторов является нагрузка на зуб (Cpt). Нагрузка на стружку может быть определена как размер или толщина стружки, которая удаляется с каждой канавкой за один оборот.

При обработке материала фреза должна вращаться с определенным числом оборотов в минуту и подавать с определенной скоростью подачи для достижения надлежащей нагрузки на стружку. Есть также несколько факторов, которые следует учитывать при выборе правильного числа оборотов и скорости подачи.

Используемая скорость подачи зависит от множества факторов, включая мощность и жесткость станка, жесткость прижима детали, мощность шпинделя, глубину и ширину резания, остроту режущего инструмента, конструкцию и тип фрезы, а также разрезаемый материал.

Чтобы получить оптимальную нагрузку на стружку, необходимо учитывать эти переменные, а также станок и материалы, которые вы собираетесь резать. Это поможет вам найти наилучшую скорость подачи и число оборотов в минуту для любого инструмента и материала.

Помните, что нужно делать чипсы, а не пыль. Стружка помогает отводить тепло, выделяемое в процессе резания, тем самым увеличивая срок службы инструмента и улучшая качество кромки. Подачи и скорости обычно устанавливаются в программном обеспечении, которое используется для создания программы станка. Существует множество доступных ресурсов, которые помогут определить подходящие настройки для конкретных комбинаций материала/фрезы.

Они часто служат хорошей отправной точкой, но обычно их можно улучшить путем небольшого количества проб и ошибок. Большинство контроллеров станков позволяют вам регулировать скорость подачи во время выполнения программы, и прослушивание звука, издаваемого фрезой, может быть хорошим способом оптимизации параметров.

Подача рассчитывается по следующему уравнению:

Подача = N x T x Z

N = количество режущих кромок (канавок)

T = количество стружки (стружка на зуб) – количество материала, которое должно быть удалено каждым зубом фрезы по мере ее вращения и продвижения в работу. (мм на зуб)

(мм на зуб)

Z = об/мин, скорость вращения фрезы в шпинделе. (Оборотов в минуту)

Теперь мы разберем взаимосвязь между скоростью подачи, количеством режущих кромок, стружкообразованием и числом оборотов в минуту. Для большинства материалов существует рекомендуемая нагрузка стружки.

Если вы работаете со скоростью 18 000 об/мин, используя 25-мм фрезу с двумя канавками и рекомендуемую толщину стружки 0,1 мм/зуб:

Подача = 2 x 0,1 x 18000 = 3600 мм/мин

Если число оборотов в минуту увеличить до 24000 об/мин, новая скорость подачи составит:

Подача = 2 x 0,1 x 24000 = 4800 мм/мин в этом уравнении, по мере увеличения числа оборотов скорость подачи также будет увеличиваться, если все остальные настройки остаются прежними. Однако если количество режущих кромок изменится, скорость подачи будет либо увеличиваться, либо уменьшаться в зависимости от того, увеличивается или уменьшается число. То же самое относится к стружкообразованию, если рекомендуемое стружкообразование составляет 0,1 мм/зуб, число оборотов, подача или количество режущих кромок могут увеличиваться или уменьшаться для поддержания требуемого стружкообразования. Следовательно, если количество стружки остается прежним, а скорость подачи увеличивается, необходимо увеличить либо число оборотов в минуту, либо количество режущих кромок, чтобы поддерживать рекомендуемое количество стружки.

Следовательно, если количество стружки остается прежним, а скорость подачи увеличивается, необходимо увеличить либо число оборотов в минуту, либо количество режущих кромок, чтобы поддерживать рекомендуемое количество стружки.

Таким образом, при расчете скорости подачи для любого материала количество стружки является одним из наиболее важных факторов, которые следует учитывать, поскольку количество стружки определяет количество материала, удаляемого каждым зубом, плюс нагрузка, которую должен приложить каждый зуб. брать. Еще одним фактором, влияющим на количество стружки, является диаметр фрезы. Фреза большего размера сможет справиться с большей нагрузкой стружки.

| Количество режущих кромок (Z) | Толщина стружки (мм) | Скорость подачи (мм/мин) при об/мин | ||

| 18000 | 21000 | 24000 | ||

| 1 | 0,1 | 1800 | 2100 | 2400 |

| 2 | 0,1 | 3600 | 4200 | 4800 |

| 3 | 0,1 | 5400 | 6300 | 7200 |

| 1 | 0,4 | 7200 | 8400 | 9600 |

| 2 | 0,4 | 14400 | 16800 | 19200 |

| 3 | 0,4 | 21600 | 25200 | 28800 |

Таким образом, в зависимости от диаметра инструмента, если число оборотов в минуту и количество режущих кромок останутся прежними, количество стружки увеличится при использовании фрезы большего диаметра, поэтому скорость подачи также увеличится. При обработке более мягких материалов или использовании короткой фрезы количество стружки может быть увеличено. Если используется очень длинный фрезерный бит, загрузку чипа следует уменьшить.

При обработке более мягких материалов или использовании короткой фрезы количество стружки может быть увеличено. Если используется очень длинный фрезерный бит, загрузку чипа следует уменьшить.

Для большинства материалов, которые вы будете резать на фрезерном станке с ЧПУ, вы обычно устанавливаете число оборотов в минуту от 12000 до 24000 и регулируете скорость подачи для получения требуемых результатов. На выбранные скорости и подачи может влиять мощность используемого шпинделя. Шпиндели с более высокой мощностью будут производить больший крутящий момент, что позволит станку работать на различных оборотах (крутящий момент падает при уменьшении числа оборотов).

Типовые значения толщины стружки для фрез различных размеров

| ||||||

Диаметр фрезы

| Твердая древесина

| Мягкая древесина/слой

| МДФ/ДСП

| Мягкий пластик

| Твердый пластик

| Алюминий

|

| 3 мм | . 08 -.13 08 -.13 | .1 – .15 | .1 – .18 | .1 – .15 | .15 – .2 | .05 – .1 |

| 6 мм | .23 – .28 | .28 – .33 | .33 – .41 | .2 – .3 | .25 – .3 | .08 – .15 |

| 10 мм | .38 – .46 | .43 – .51 | .51 – .58 | .2 – .3 | .25 – .3 | .1 – .2 |

| 12 мм и более | .48 – .53 | .53 – .58 | .64 – .69 | .25 – .36 | .3 – .41 | .2 – .25 |

Несмотря на то, что существуют формулы для расчета скорости подачи, вы обнаружите, что оптимальная скорость подачи определяется опытным путем. Обычно вы начинаете с рассчитанной скорости подачи. В идеальных условиях обычно предлагается, чтобы фактическая скорость подачи была установлена примерно на половину расчетной величины и постепенно увеличивалась до производительности станка и желаемого результата.

После того, как вы определили начальную подачу и скорость, необходимо принять во внимание и другие факторы. Следующее, что нужно учитывать, — это направление резки, то есть направление, в котором фреза подается в материал. Обычное фрезерование или резка вперед является наиболее часто используемым методом. При этом способе заготовка подается против направления вращения фрезы. Другой метод — фрезерование с подъемом или резка в обратном направлении. Для этого метода обработки заготовка и станок должны быть жесткими. При обработке цветных металлов следует использовать попутное фрезерование для достижения хорошего качества отделки.

Другим фактором является глубина резания. Глубина резания влияет на качество обработки кромки, а также на срок службы инструмента. Вам придется отрегулировать глубину для достижения желаемых результатов в зависимости от типа материала и размера фрезы. Обычно глубина резания, равная радиусу фрезы, является хорошей отправной точкой при резке цветных металлов.

Подразумевается величина самой заготовки.

Подразумевается величина самой заготовки. Преимущественно спиральная

Преимущественно спиральная

И может быть повреждена.

И может быть повреждена.