Режимы резания при токарной обработке

Во время подготовки станка с ЧПУ к работе выполняют расчеты и пишут управляющие программы. Во время работы от износа и поломки инструмента нет защиты. Её можно только минимизировать, подбирая режимы для конкретных металлов или других материалов. Следует особое внимание уделить следующим факторам:

- Система действий общего порядка.

- Варианты охлаждения резца.

- Параметры подрезаемого слоя.

- Габариты заготовки.

Точение

Токарные работы являются простым, но эффективным способом обработки. Главное движение при точении – вращение детали. Оно характеризуется скоростью резания. Вспомогательное движение – перемещение инструмента. Оно определяется подачей.

Сверление

Отсутствующие в заготовке отверстия делают сверлением. Основной инструмент – спиральное сверло. Перед началом процесса сверления отверстия следует произвести его центровку при помощи короткого спиралевидного сверла большого диаметра или специального сверла. На вершине такого сверла угол должен составлять 90 градусов. В случае соблюдения указанного условия в начале процесса сверления поперечная кромка сверла не будет задействована, что позволит уменьшить увод сверла от рационального положения. При сквозном сверлении в тот момент, когда поперечная кромка сверла выходит из металла, сила, необходимая для осуществления подачи, резко уменьшается. Поэтому при тех же параметрах подачи, при которых производилось сверление, подача сверла увеличивается, вследствие чего сверло часто ломается. Во избежание поломки сверла подача перед выходом из металла должна быть возможно меньшей.

На вершине такого сверла угол должен составлять 90 градусов. В случае соблюдения указанного условия в начале процесса сверления поперечная кромка сверла не будет задействована, что позволит уменьшить увод сверла от рационального положения. При сквозном сверлении в тот момент, когда поперечная кромка сверла выходит из металла, сила, необходимая для осуществления подачи, резко уменьшается. Поэтому при тех же параметрах подачи, при которых производилось сверление, подача сверла увеличивается, вследствие чего сверло часто ломается. Во избежание поломки сверла подача перед выходом из металла должна быть возможно меньшей.

Режимы резания

Скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали. Она зависит от числа оборотов в минуту и диаметра детали.

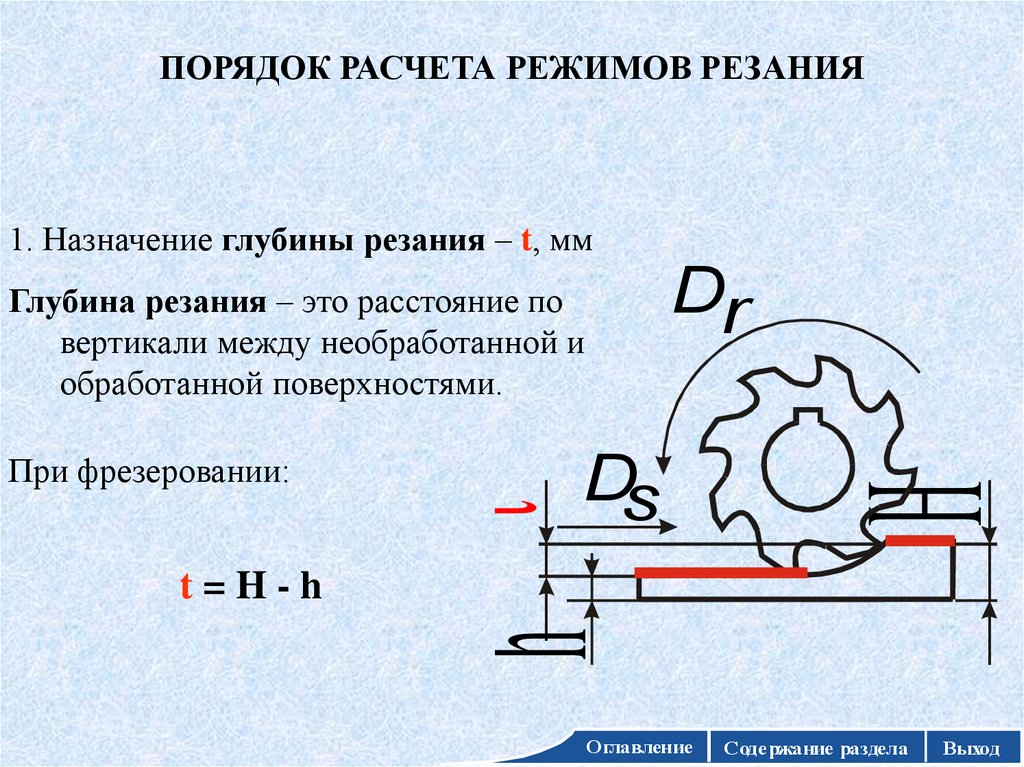

Глубина резания. При перемещении резец снимает с детали слой металла определенной толщины. Глубиной резания называется толщина снимаемого слоя, измеренная перпендикулярно к обрабатываемой поверхности.

Срез – это поперечное сечение удаляемого слоя материала при заданных параметрах глубины и подачи. Размер среза определяется шириной и толщиной.

Толщина среза – это разность двух положений резца за один полный оборот детали в процессе обработки, замеряемое перпендикулярно режущей кромке.

Ширина среза – величина выполняющей обработку части режущей кромки.

Режим резания подбирается на основе следующих вводных данных:

- особенности обработки поверхности;

- характеристики детали, заготовки;

- материал, из которого изготовлена заготовка;

- инструмент, используемый во время обработки;

- параметры оборудования, на котором планируется работа.

Комплекс, состоящий из параметров, устанавливающих систему выполнения механообработки, называется режимом резания. Сила резания зависит от свойств материала детали, площади и формы среза, углов режущего инструмента, скорости и т.

Сила резания увеличивается при росте площади среза. Если площадь растет из-за увеличения глубины, то сила возрастает пропорционально. Если возрастает подача, то сила будет расти меньше. Например, если при сохранении значения подачи повысить глубину резания в два раза, сила резания аналогично вырастет вдвое. Если при этом увеличить в два раза подачу без изменения глубины, сила резания возрастет менее, чем в двое. Это объясняется меньшей относительной деформацией материала при росте подачи.

Сила резания может быть разной при одинаковой площади среза для разных сечений – будет меньше при больших значениях толщины среза. Например, при глубине 4 мм и подаче 2 мм/об сила резания будем немного меньше, чем при глубине 8 мм и подаче 1 мм/об, хотя площадь среза одинаковая. Это тоже из-за разной степени деформации материала.

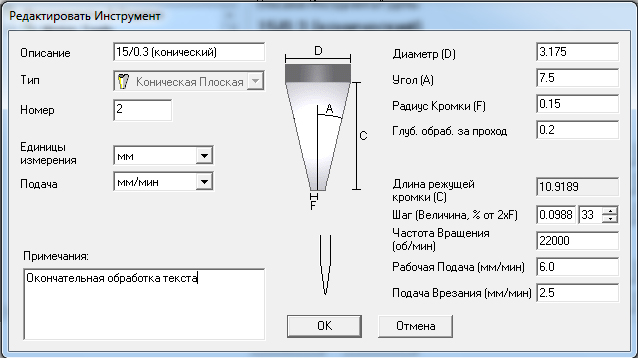

Перед выполнением обработки все параметры заводятся в управляющие программы (УП). При написании УП принимаются к сведению следующие параметры:

- Материал, из которого изготовлена заготовка, и его параметры. Следует учесть маркировку, механические параметры и состояние.

- Требования по точности габаритов, формы, расположения и шероховатости поверхности.

- Критерии оценки состояния поверхностного слоя, включая допуски, относительно повышения прочности при последующих технологических операциях (цементация, накатка и т.д).

- Категория заготовки.

- Высокие показатели в сфере производительности оборудования. При этом нужно минимизировать затраты на выполнение операции. На эти параметры влияние оказывает грамотный подбор инструмента. Важны следующие критерии оценки: геометрическая форма, должный уровень прочности и жесткости, а также хорошая устойчивость к износу.

- Тип оборудования и его техническое состояние.

Необходимо изучить паспорт станка или соответствующий каталог. Кроме того, внимание обращается на технологию выполняемого мероприятия.

Необходимо изучить паспорт станка или соответствующий каталог. Кроме того, внимание обращается на технологию выполняемого мероприятия. - Методические литературные издания и справочники.

Выбор режимов резки на фрезерном станке. Cutmaster

При выборе режима резания того или иного материала необходимо учитывать следующие факторы:

- жесткость системы станок-приспособление-инструмент-деталь;

- систему охлаждения трущихся деталей;

- стратегию обработки;

- высоту слоя снимаемого материала;

- размер обрабатываемого изделия.

Теоретические основы по выбору режимов фрезерования

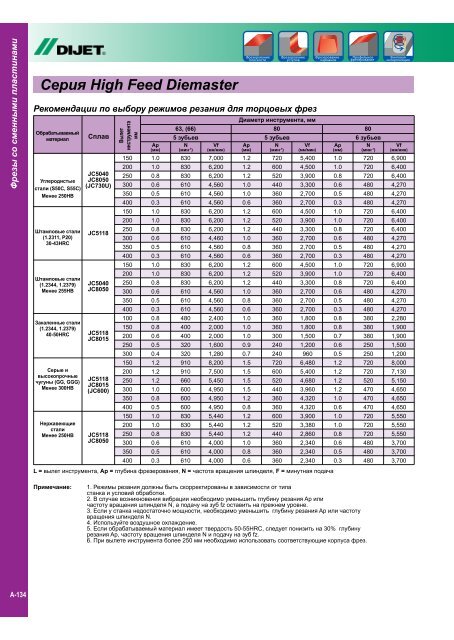

Основы резания — это скорость вращения шпинделя и скорость подачи. Выбор диаметра фрезы зависит от предполагаемой ширины и глубины фрезерования.

Ширина фрезерования — это ширина обрабатываемой поверхности в миллиметрах. Ширина фрезерования увеличивается, если на станке закреплено несколько заготовок.

Глубина фрезерования — это глубина срезаемого слоя материала за один проход фрезы. Для снятия необходимого слоя фреза делает несколько подходов, последний из которых наименее глубокий — это нужно для получения чистовой поверхности. Если припуск небольшой, фреза может снять весь необходимый слой за один подход.

Для снятия необходимого слоя фреза делает несколько подходов, последний из которых наименее глубокий — это нужно для получения чистовой поверхности. Если припуск небольшой, фреза может снять весь необходимый слой за один подход.

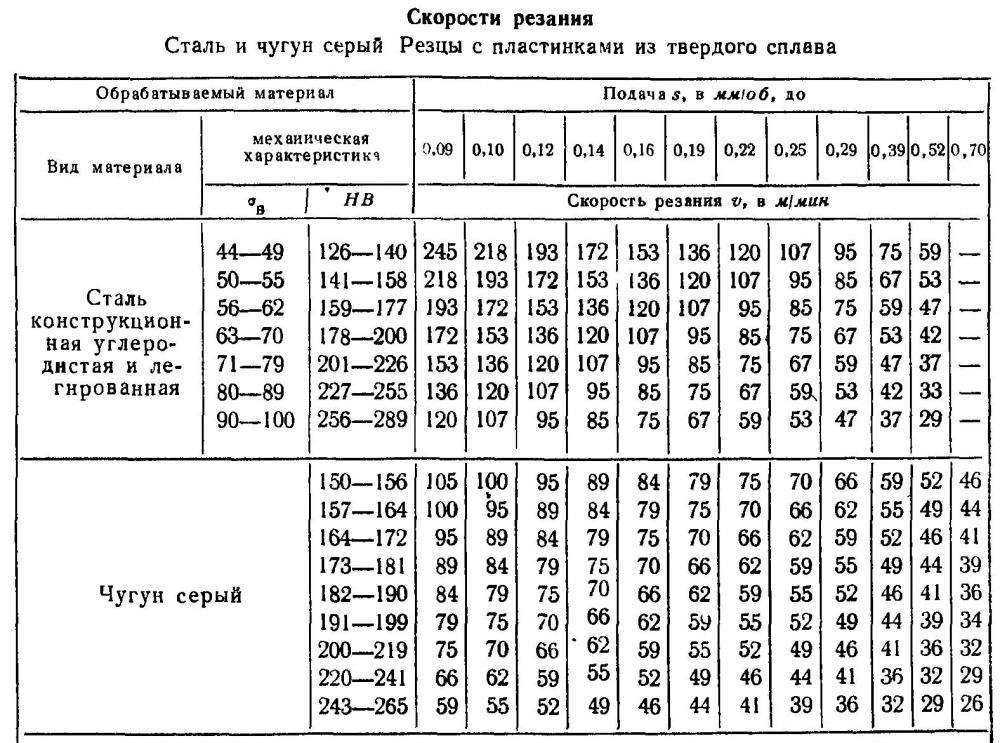

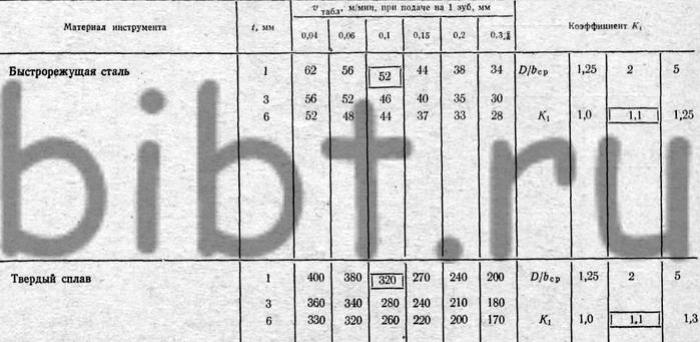

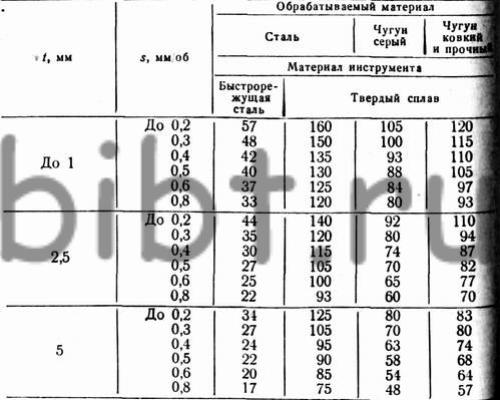

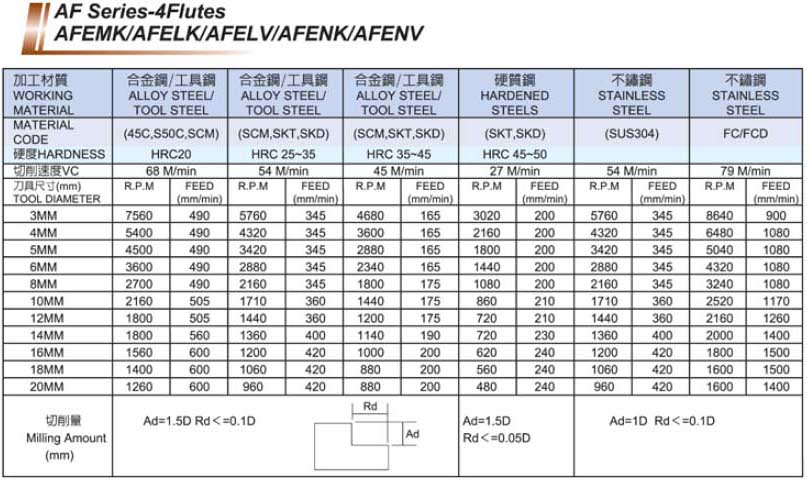

Скорость резания — это метраж, который проходит фреза за одну минуту работы. Скорость резания определяется справочным таблицам режимов резания.

Подача — это величина перемещения шпинделя станка в вертикальном, поперечном или продольном направлении. Подача измеряется в миллиметрах. Подача в минутах — это, соответственно, величина перемещения шпинделя за минуту.

Выбор режимов резания

В зависимости от обрабатываемого материала, мощности станка и скорости обработки выбирается режим резания. Чем выше мощность станка, тем выше скорость обработки, что положительно сказывается на интенсивности производства.

Но при этом слишком высокая скорость значительно снижает качество обработки, поэтому скорость должна определяться свойствами материала, наличием системы охлаждения и уборки стружки, а также типом фрезы.

Все данные относительно скорости и глубины резания должны содержаться в таблице, прилагаемой к оборудованию. В таблице всегда указываются максимально допустимые значения для каждого вида материала. Указанное значение не рекомендуется превышать, так как в этом случае может произойти порча фрезы, либо порча заготовки.

Общие рекомендации по выбору режимов фрезерования на станках с ЧПУ заключаются в следующем:

1. При фрезеровании заготовки из АКП скорость фрезеровки можно доводить до 80 мм/сек, но наиболее оптимальной скоростью вращения фрезы является 50 мм/сек. При сквозной резке АКП скорость не должна превышать 25-50 мм/сек.

2. ПВХ, акрил, САН, поликарбонат и другие пластики желательно фрезеровать на средней скорости 20-25 мм/сек.

3. Деревообработка на станках с ЧПУ может выполняться с разной скоростью. 3D обработка поводится на скорости от 10 до 100 мм/сек, в зависимости от размера получаемой древесины и жесткости породы. Хвойные породы дерева обрабатываются на скорости 50-80 мм/сек, а более твердые, такие как орех или дуб, на скорости 30-50 мм/сек..jpg)

4. Обработка металла на станках с ЧПУ — сложный и трудоемкий процесс, требующий постоянного контроля. Мягкие металлы, такие как алюминий и медь, можно обрабатывать на скорости 10-15 мм/сек, а твердые металлы и сплавы на скорости не более 2-5 мм/сек.

CNC-обработка: понимание подачи и скорости

Автор: Martin Supply •

Обработка с ЧПУ является основой процессов многих производителей. К сожалению, они также являются основным источником затрат и могут стать узким местом, когда речь идет о быстрой доставке продукта по заводу. Слишком часто мы обнаруживаем, что компания вложила средства в качественные пластины и инструменты, но не использует их с надлежащей подачей и скоростью.

Подачи и скорости относятся к двум отдельным скоростям для станков: скорости подачи и скорости резания. Их часто рассматривают как пару из-за их комбинированного воздействия на процесс резания.

- Скорость резки (или поверхностная скорость) — это скорость на внешней кромке детали при ее вращении. Он выражается как единица расстояния по поверхности заготовки в единицу времени.

- Скорость подачи — это скорость, с которой фреза продвигается вдоль вращающейся заготовки. Обычно единицами измерения являются расстояние на один оборот шпинделя

Скорость резания — это скорость, с которой материал проходит мимо режущей кромки инструмента. Скорость резки может быть определена как число оборотов в минуту (об/мин) или фут в минуту (SFM).

Число оборотов в минуту

Режим RPM полезен для:

- Операций центрирования (сверления)

- Когда диаметр в начале и в конце реза незначительно отличается от начального.

- Во время нарезания резьбы, чтобы обеспечить идеальную синхронизацию между вращением шпинделя и движением по оси Z, чтобы обеспечить точную резьбу

Поверхностные футы в минуту (SFM) представляет собой комбинацию диаметра резки и числа оборотов в минуту. Чем быстрее вращается шпиндель и/или больше диаметр детали, тем выше SFM.

Например, если две круглые детали разных размеров вращаются с одинаковыми оборотами в минуту, более крупная деталь будет иметь большую поверхностную скорость, поскольку она имеет большую окружность и большую площадь поверхности. Чем дальше инструмент входит в заготовку, тем же самым числом оборотов шпинделя будет уменьшаться скорость резания. Это связано с тем, что каждый оборот представляет собой меньшее расстояние по окружности, но занимает такое же количество времени.

Большинство токарных станков с ЧПУ имеют постоянную скорость поверхности (CSS) , чтобы противодействовать естественному уменьшению надводной скорости. Это ускоряет шпиндель по мере приближения инструмента к оси вращения. Используя CSS, токарный станок регулирует число оборотов в минуту, чтобы поддерживать постоянную скорость поверхности на любом расстоянии от центра.

Это ускоряет шпиндель по мере приближения инструмента к оси вращения. Используя CSS, токарный станок регулирует число оборотов в минуту, чтобы поддерживать постоянную скорость поверхности на любом расстоянии от центра.

CSS используется для:

- Однородной поверхности.

- Когда диаметр в начале реза будет значительно отличаться от диаметра в конце реза.

- Увеличенный срок службы инструмента и время обработки, поскольку инструменты всегда режут с соответствующей скоростью.

Материалы будут работать лучше на определенных SFM. SFM — это константа, а RPM — переменная, зависящая от диаметра реза. Когда константа SFM известна для определенного материала, для определения скорости шпинделя можно использовать приведенные ниже формулы:

об/мин = SFM x (12/Pi) / диаметр реза

Таким образом, для SFM 400 и диаметр реза 5 дюймов, количество оборотов в минуту можно найти:

оборотов в минуту = 600 x 3,82 / 5 = 458 оборотов в минуту

Когда число оборотов известно, SFM можно найти следующим образом:

SFM = об/мин x диаметр резания x Pi/12

Например, если у вас диаметр резания 5 дюймов и скорость вращения шпинделя 458 об/мин, тогда:

SFM = 458 x 5 x 0,262 = 600 SFM

Скорость подачи

Скорость подачи — это скорость, с которой фреза продвигается вперед. Скорость подачи выражается в единицах расстояния (дюйм) в минуту или за один оборот.

Скорость подачи выражается в единицах расстояния (дюйм) в минуту или за один оборот.

Скорость подачи может быть определена как дюймов в минуту (дюйм/мин) или дюймов на оборот (дюйм/об) . IPR чаще используется .

Значения IPR и IPM легко конвертируются по следующим формулам:

IPM = IPR x RPM

IPR = IPR / RPM

Таким образом, для скорости вращения шпинделя 306 об/мин 0,01 IPR, IPM можно рассчитать следующим образом:

IPM = 0,01 x 306 = 3 IPM

Выбор инструментов, подач и скоростей

Выбор режущего инструмента напрямую влияет на правильное программирование подач и скоростей на станке.

Тем не менее, есть много других переменных, влияющих на подачу и скорость, например:

- Класс и состояние материала заготовки

- Диаметр заготовки

- Режущий материал

- Геометрия фрезы

- Тип огранки

- Глубина резания

- Состояние машины

Производители режущего инструмента публикуют общие значения подачи и скорости, а также рекомендации по применению. Часто это хорошая отправная точка для получения рекомендаций по выбору инструмента и подаче/скорости, но лучше всего работать непосредственно со специалистом по режущему инструменту на вашем станке.

Часто это хорошая отправная точка для получения рекомендаций по выбору инструмента и подаче/скорости, но лучше всего работать непосредственно со специалистом по режущему инструменту на вашем станке.

В компании Martin мы гордимся тем, что понимаем подачу и скорость и оптимизируем их для наших клиентов. Позвоните нам сегодня и узнайте больше о том, как мы можем помочь вам максимизировать прибыль вашего механического цеха.

Руководство по обработке с ЧПУ— типы станков, преимущества Оставить комментарий

Обработка с числовым программным управлением (ЧПУ) — это высокоточный метод изготовления нестандартных деталей из различных материалов с очень жесткими допусками. Внедрение производственного решения для механической обработки с ЧПУ дает много преимуществ.

Понимание обработки с ЧПУ

Обработка с ЧПУ считается субтрактивной технологией производства, что означает, что конечный продукт формируется путем выборочного удаления лишнего материала с заготовки. Каждая сквозная операция обработки на станке с ЧПУ следует аналогичному четырехэтапному производственному процессу.

Каждая сквозная операция обработки на станке с ЧПУ следует аналогичному четырехэтапному производственному процессу.

Эти четыре этапа производства :

- Конструкция детали

Детали, изготовленные с помощью станков с ЧПУ, обычно начинаются как первоначальные проекты с помощью программного обеспечения для автоматизированного проектирования (САПР). На этапе проектирования инженеры тщательно продумывают все аспекты желаемого конечного продукта, такие как параметры для оптимальной производительности, условия эксплуатации конечной детали и допустимые уровни отклонения допусков.

- Модификация конструкции

По завершении начального этапа проектирования модель САПР необходимо преобразовать в функциональную программу ЧПУ с использованием программного обеспечения автоматизированного производства (CAM). Программное обеспечение CAM может извлекать геометрические требования из исходного файла модели САПР и переводить их на язык программирования, совместимый с ЧПУ, например G-код или M-код, который определяет механические операции станка.

- Подготовка станка с ЧПУ

Затем оператор станка с ЧПУ должен настроить как станок, так и целевой материал в соответствии со спецификациями, требуемыми программой ЧПУ. Оператор следит за тем, чтобы правильные режущие или сверлильные инструменты были правильно установлены и подходили к соответствующим битам или концевым фрезам. Оператор также должен установить заготовку, обычно либо в стационарном зажиме, либо прикрепленную непосредственно к станку с ЧПУ.

- Выполнение запрограммированных операций

Наконец, оператор станка с ЧПУ выполняет требуемые механические процессы. Во время работы программа ЧПУ точно контролирует движения станка.

Типы станков с ЧПУ

Наиболее распространенными типами станков с ЧПУ являются те, в которых используются режущие инструменты для удаления лишнего материала с заготовки. Хотя существуют станки с ЧПУ, которые используют операции гидроабразивной резки и электроэрозионной обработки (EDM), в этом руководстве основное внимание будет уделено пяти наиболее распространенным категориям из следующего списка, разделенным на две основные классификации: 3-осевые и многоосевые станки.

3-осевые станки с ЧПУ

3-осевые станки позволяют режущим инструментам перемещаться по прямым трехмерным векторам (вверх и вниз, влево и вправо, вперед и назад). Существует два типа 3-осевых станков с ЧПУ:

- Фрезерные станки с ЧПУ

При фрезеровании с ЧПУ заготовка остается неподвижной, и на нее опускается высокоскоростной режущий инструмент для удаления лишнего материала. Этот тип машины очень удобен для формирования основных геометрических фигур.

Руководство по фрезерованию с ЧПУ:

- Токарные станки с ЧПУ (токарные станки)

При токарных операциях с ЧПУ режущий инструмент остается неподвижным, в то время как заготовка вращается с высокой скоростью на шпинделе. Токарная обработка с ЧПУ позволяет быстро и с жесткими допусками изготавливать цилиндрические детали. Например, компания Technox Machine and Manufacturing располагает токарными станками с ЧПУ, которые могут производить детали диаметром до 152 дюймов и длиной до 240 дюймов, сохраняя при этом жесткие допуски ± 0,001 дюйма. Большим недостатком 3-осевой токарной обработки является то, что можно эффективно изготавливать только цилиндрические детали.

Токарная обработка с ЧПУ позволяет быстро и с жесткими допусками изготавливать цилиндрические детали. Например, компания Technox Machine and Manufacturing располагает токарными станками с ЧПУ, которые могут производить детали диаметром до 152 дюймов и длиной до 240 дюймов, сохраняя при этом жесткие допуски ± 0,001 дюйма. Большим недостатком 3-осевой токарной обработки является то, что можно эффективно изготавливать только цилиндрические детали.

Нажмите здесь, чтобы узнать больше о различиях между фрезерным и токарным станком с ЧПУ.

Многоосевые станки с ЧПУ

Многоосевые станки с ЧПУ аналогичны 3-осевым станкам, но с большей степенью свободы в механических движениях. Например, многоосевые станки могут использовать вращательные и диагональные операции резания. Существует три основных типа многоосевых станков с ЧПУ:

- Индексированные 5-осевые фрезерные станки с ЧПУ

Несмотря на то, что этот тип фрезерного станка может выполнять резку только по 3 линейным осям во время работы, в перерывах между операциями оператор может поворачивать станину и инструментальную головку для следующего прохода, что позволяет расширить возможности обработки.

- Непрерывные 5-осевые фрезерные станки с ЧПУ

Этот тип станка обеспечивает непрерывное перемещение по трем линейным осям и двум осям вращения во время работы. Это дает оператору возможность создавать очень сложные формы из целевой заготовки.

- Токарно-фрезерные центры с ЧПУ

Токарно-фрезерные центры сочетают в себе функции токарных станков с ЧПУ и фрезерных станков с ЧПУ. Заготовка может вращаться на высоких скоростях на шпинделе или точно располагаться для фрезерных операций.

Проектирование деталей, обработанных на станках с ЧПУ — проектирование моделей САПР

2D-вектор или 3D-дизайн твердотельной детали в САПР является отправной точкой для детали, обработанной на станке с ЧПУ. Помимо требований к конструкции, непосредственно связанных с конечным применением продукта, инженеры также должны помнить о возможностях и ограничениях станка с ЧПУ, который будет использоваться для реальных операций резки.

Инженер должен преобразовать исходный файл модели САПР в формат, совместимый с ЧПУ, такой как формат STEP или IGES с открытым исходным кодом, или более ограниченный формат, такой как IPT или SAT. Инженеру также рекомендуется создать технический чертеж, который будет отправлен вместе с цифровыми инструкциями САПР. Эти чертежи используются для проверки проектных допусков и геометрии; помочь машинисту определить характерные особенности детали; и служить реальным источником проверки в случае возникновения вопросов.

Преимущества обработки с ЧПУ

CNC-обработка предлагает несколько конкурентных преимуществ , в том числе:

- Быстрое выполнение заказа

- Высокая точность

- Широкие возможности настройки

- Создает продукты с исключительными физическими свойствами и порогами производительности

Используемые материалы

Правильный выбор материала имеет решающее значение для операций обработки с ЧПУ. Этот выбор во многом зависит от ожидаемого использования конечного продукта. Вам нужно будет изучить диапазон из свойства материала , чтобы определить, какой из них лучше всего подходит для вашего дизайна, например:

- Прочность на растяжение

- Твердость

- Простота эксплуатации

- Химическая стойкость

- Коррозионная стойкость

- Термические свойства

В компании Technox мы используем широкий спектр материалов для операций механической обработки, в том числе:

- Сталь

- Нержавеющая сталь

- Алюминий

- Латунь

- Медь

- Бронза

- Никель

- Чугун

- Инконель®

- Хастеллой®

- Пластик

Обработка с ЧПУ

Детали, обработанные на станках с ЧПУ, используются в самых разных областях промышленности.

Необходимо изучить паспорт станка или соответствующий каталог. Кроме того, внимание обращается на технологию выполняемого мероприятия.

Необходимо изучить паспорт станка или соответствующий каталог. Кроме того, внимание обращается на технологию выполняемого мероприятия.