Режимы резания при токарной обработке на станках с ЧПУ

Вы уже пересмотрели кучу информации на тему расчёта режимов резания при точении? Видели эти научные труды, непонятные формулы и огромные таблицы? Да, конечно, режимы резания при точении не самая простая тема, но и не самая сложная. В данной статье мы не будем объяснять ненужные новичку нюансы и сконцентрируемся на самом главном, для того чтобы вы могли как можно быстрее приступить к работе, но при этом не сломать режущий инструмент.

Режимы резания для токарного ЧПУ станка и универсального станка любительского класса конечно будут отличаться. В этой статье вы найдете полезную информацию для обоих случаев. Мы рассмотрим следующие вопросы:

- Влияние конструкции станка на выбор режимов резания при точении

- Типовые токарные резцы и особенности работы с ними

- Какие параметры входят в режимы резания при токарной обработке

- Пример расчёта режима резания при точении

Влияние конструкции станка на выбор режимов резания при точении.

Режимы резания при токарной обработке назначаются исходя из принципа: не слишком мало, чтобы резец мог резать и не зализывать материал, но и не слишком много, чтобы не перегрузить станок и сам резец. Ключевым параметром является вес станка и как следствие его жёсткость. Чтобы не вдаваться сильно в теорию, просто приведу несколько примеров:

1. Советский токарный станок ДИП-300 (вес 4200 кг, мощность привода 14 кВт)

На данном оборудовании можно снимать практически любой слой материала при любой подаче – станок не почувствует разницы. В данном случае режимы резания на токарном станке будут ограничены только используемым инструментом (резцом). При использовании правильного резца данный станок может спокойно снимать с заготовки за один проход 5 мм на сторону (10 мм на диаметр)

2. Китайский токарный станок WM-210 (вес 68 кг, мощность привода 0.85 кВт)

Назначение режимов резания при точении на данном станке должно быть максимально гуманным. Его малый вес, мощность, а также малое сечение зажимаемых резцов (всего 10х10мм) свидетельствует о том, что он предназначен для “нежного поглаживания” заготовки с максимальным съёмом за один проход не более 0.5 мм на сторону (1 мм на диаметр).

Его малый вес, мощность, а также малое сечение зажимаемых резцов (всего 10х10мм) свидетельствует о том, что он предназначен для “нежного поглаживания” заготовки с максимальным съёмом за один проход не более 0.5 мм на сторону (1 мм на диаметр).

3. Токарный станок с ЧПУ TAKISAWA LA-250 (вес 6200 кг, мощность привода 15 кВт)

Режимы резания при токарной обработке на станках с ЧПУ как правило всегда выше, так как большинство станков такого класса оснащены мощной системой подачи СОЖ (смазочно-охлаждающей жидкости), а также высоко оборотистыми шпинделями. Как правило обороты повышаются в 1.5 – 2 раза в сравнении с универсальными станками, при прочих равных параметрах.

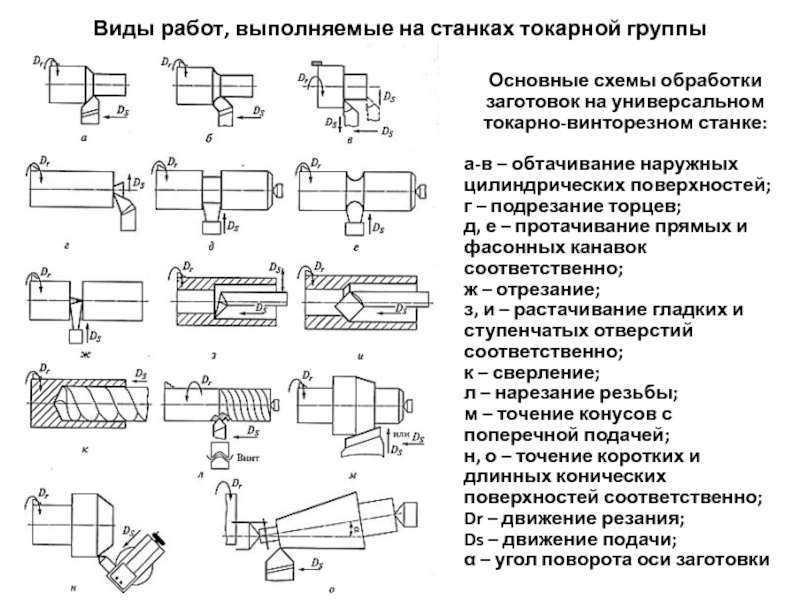

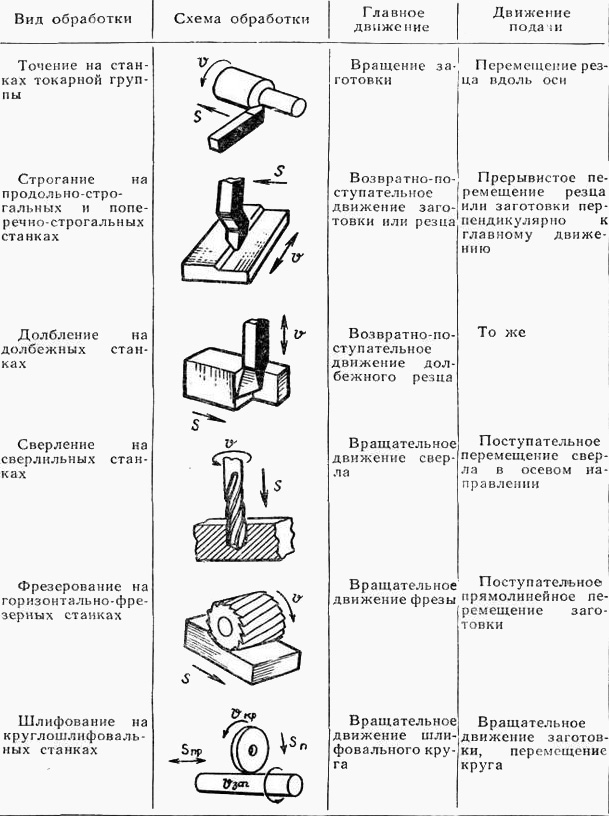

Типовые токарные резцы и особенности работы с ними.

Расчёт режимов резания при точении будет зависеть не только от типа используемого оборудования, но и от режущего инструмента, устанавливаемого на станок.

Проходной резец:

Проходные резцы предназначены для обработки наружных поверхностей и подрезки торцов. Данные резцы обладают наибольшей жёсткостью и хорошо работают на высоких скоростях и подачах. Однако есть некоторая особенность, которую можно увидеть на рисунке. Резец с более тупым углом при вершине одинаково хорошо обрабатывает как торцы, так и наружные поверхности, а резец с более острым углом плохо показывает себя на подрезке торца, но при этом в состоянии выполнять поднутрения. Чем более тупой угол при вершине резца (90 и 80 градусов) тем на больших подачах сможет работать такой резец, в то время как для более острых резцов (55 и 35 градусов) подачу необходимо немного уменьшать, так как присутствует вероятность скалывания вершины резца при высокой силе резания.

Данные резцы обладают наибольшей жёсткостью и хорошо работают на высоких скоростях и подачах. Однако есть некоторая особенность, которую можно увидеть на рисунке. Резец с более тупым углом при вершине одинаково хорошо обрабатывает как торцы, так и наружные поверхности, а резец с более острым углом плохо показывает себя на подрезке торца, но при этом в состоянии выполнять поднутрения. Чем более тупой угол при вершине резца (90 и 80 градусов) тем на больших подачах сможет работать такой резец, в то время как для более острых резцов (55 и 35 градусов) подачу необходимо немного уменьшать, так как присутствует вероятность скалывания вершины резца при высокой силе резания.

Канавочный или отрезной резец:

Резец с данной державкой может быть, как канавочным так и отрезным. Это будет зависеть от устанавливаемой пластины. Пластина с прямой режущей кромкой (нейтральная) больше подходит для обработки канавок, в то время как пластины с небольшим углом скоса (3-5 градуса), лучше подойдут для отрезки. Данные резцы хорошо режут вперед, но плохо работают при боковых нагрузках из-за недостаточной жёсткости. Ими допускается работать продольно, но только с небольшим съёмом материала, основное удаление припуска должно осуществляться поперечным движением к оси вращения детали. Режимы резания при точении таким резцом как правило немного меньше, чем при работе проходным резцом.

Данные резцы хорошо режут вперед, но плохо работают при боковых нагрузках из-за недостаточной жёсткости. Ими допускается работать продольно, но только с небольшим съёмом материала, основное удаление припуска должно осуществляться поперечным движением к оси вращения детали. Режимы резания при точении таким резцом как правило немного меньше, чем при работе проходным резцом.

Расточной резец:

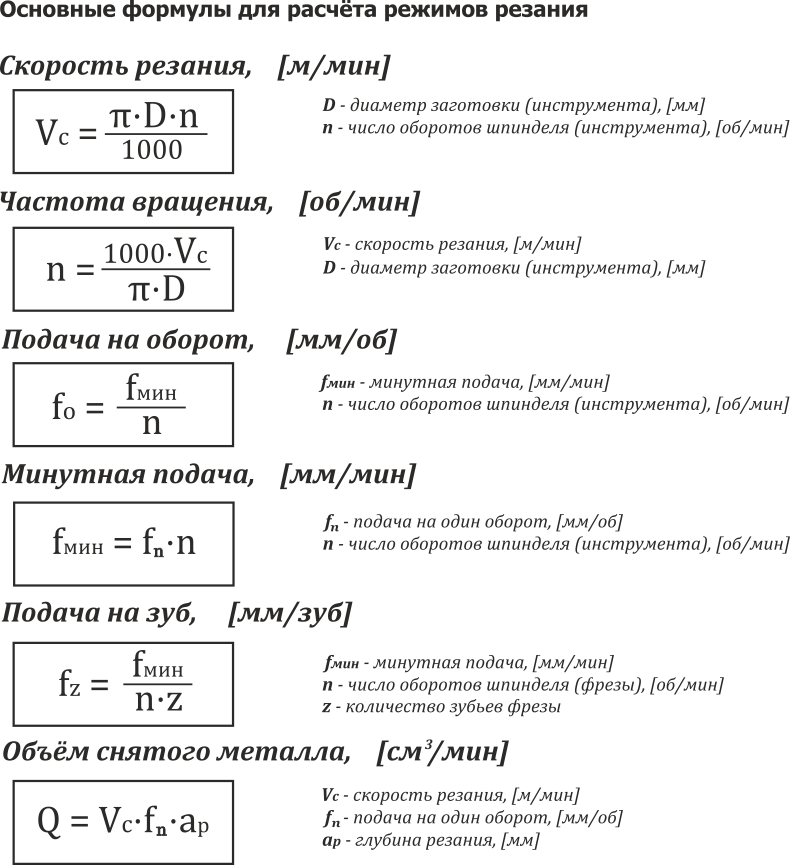

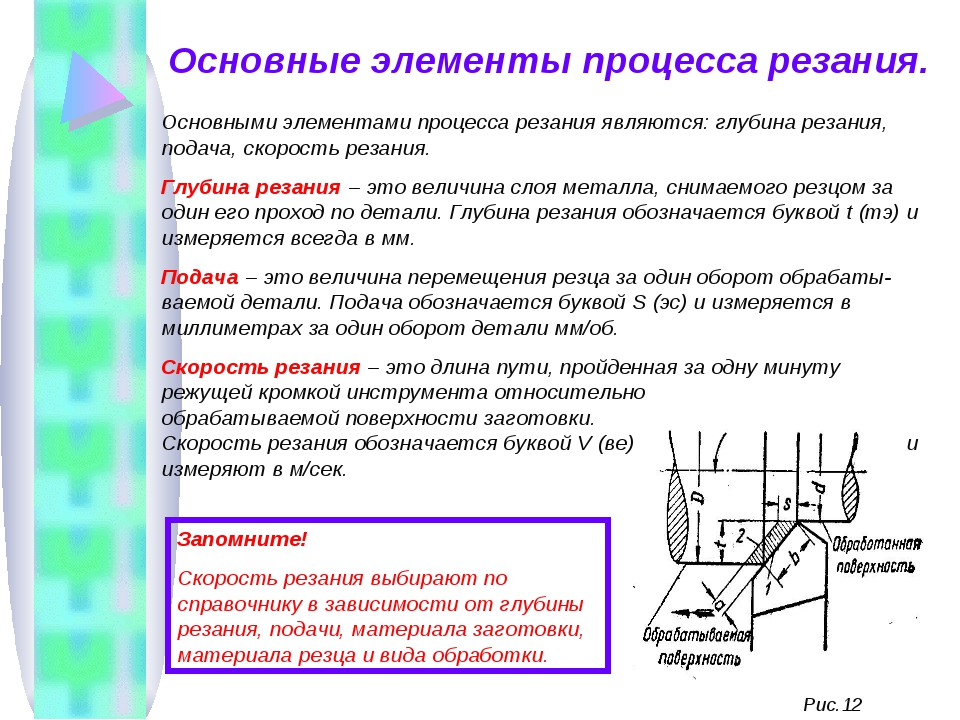

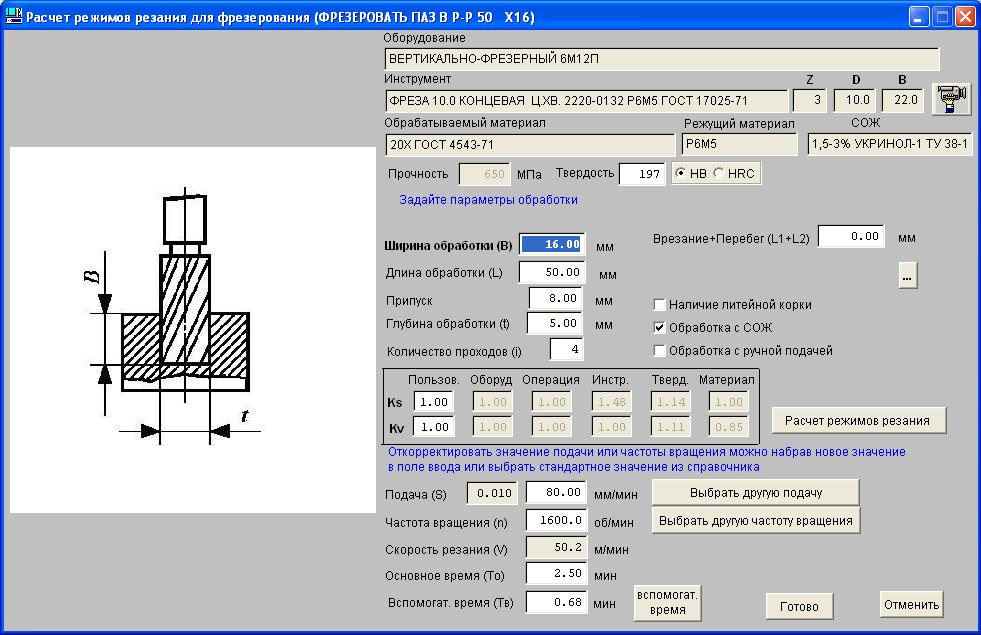

Какие параметры входят в режимы резания при токарной обработке.

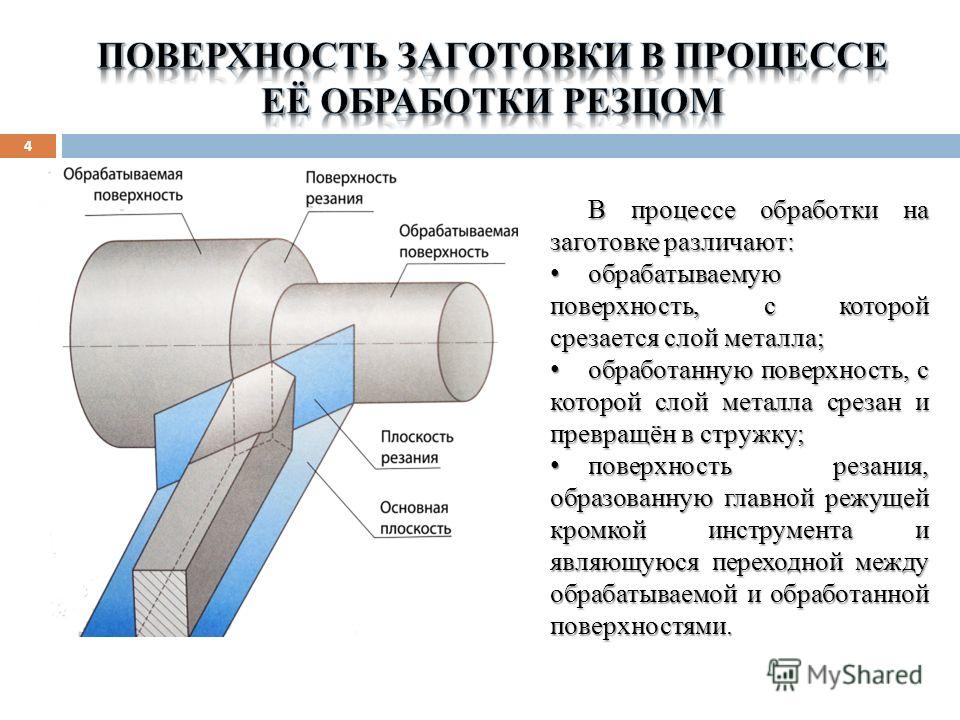

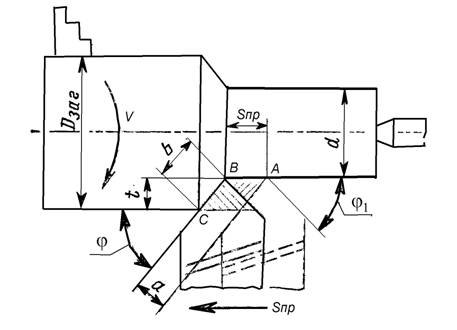

Для лучшего понимания рассмотрим рисунок:

Расчёт режимов резания при токарной обработке будет состоять из определения трёх параметров, представленных на рисунке:

1. Скорость резания (

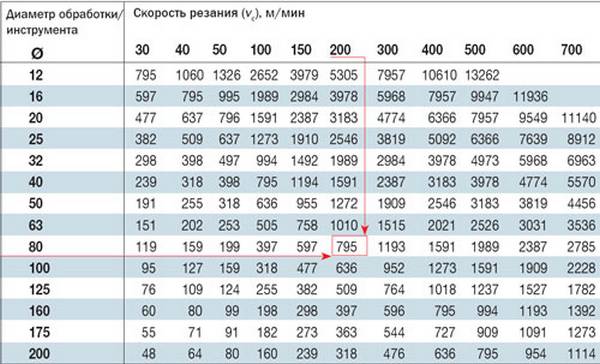

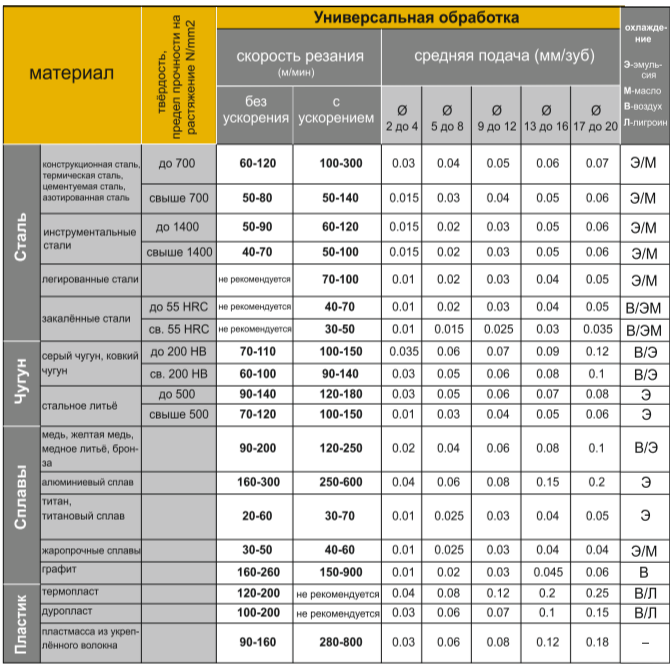

V) или обороты (S).Почему или? Потому что современные ЧПУ станки в состоянии работать с поддержанием постоянной скорости резания. То есть нам не обязательно вычислять обороты, а можно указать рекомендуемую скорость резания для того или иного материала и станок сам будет изменять обороты в процессе резания. При движении резца к оси вращения заготовки обороты будут расти, а при отходе на более крупный диаметр уменьшаться. При этом скорость движения режущей кромки относительно поверхности будет постоянной. Традиционно скорость резания измеряется в метрах в минуту. Ниже приведем рекомендуемые скорости резания, подобранные опытным путем:

Для резцов с напайками из ВК8, Т15К6:

- Цветные металлы 120-160 м/мин

- Стали 60-100 м/мин

Для резцов со сменными твердосплавными пластинками:

- Цветные металлы 180-220 м/мин

- Стали 120-160 м/мин

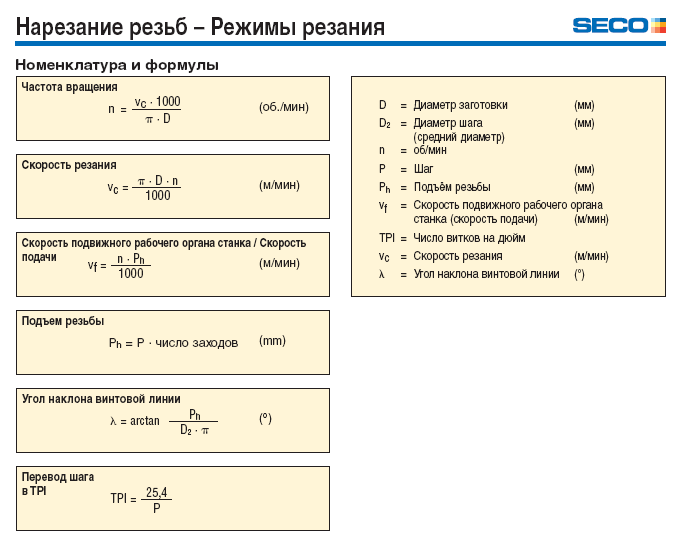

Для перевода рекомендуемой скорости резания в обороты применяют формулу:

S = V x 1000 / 3. 14 x D

14 x D

где:

S – обороты шпинделя (об/мин)

V – скорость резания (м/мин)

D – диаметр обработки (мм)

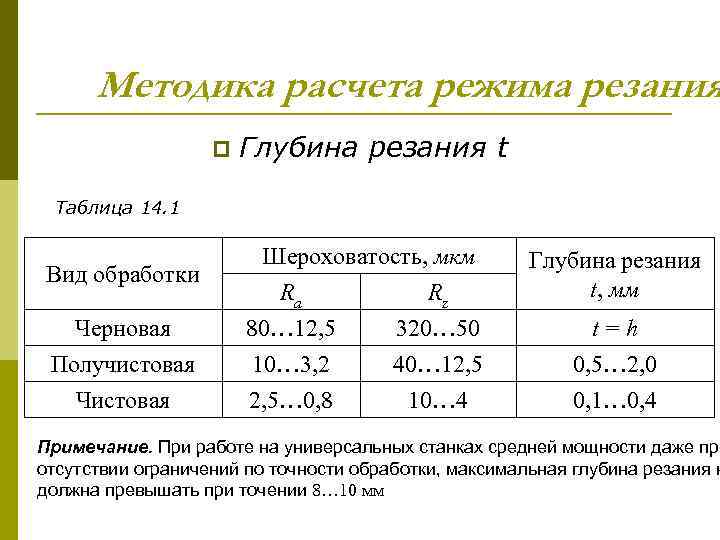

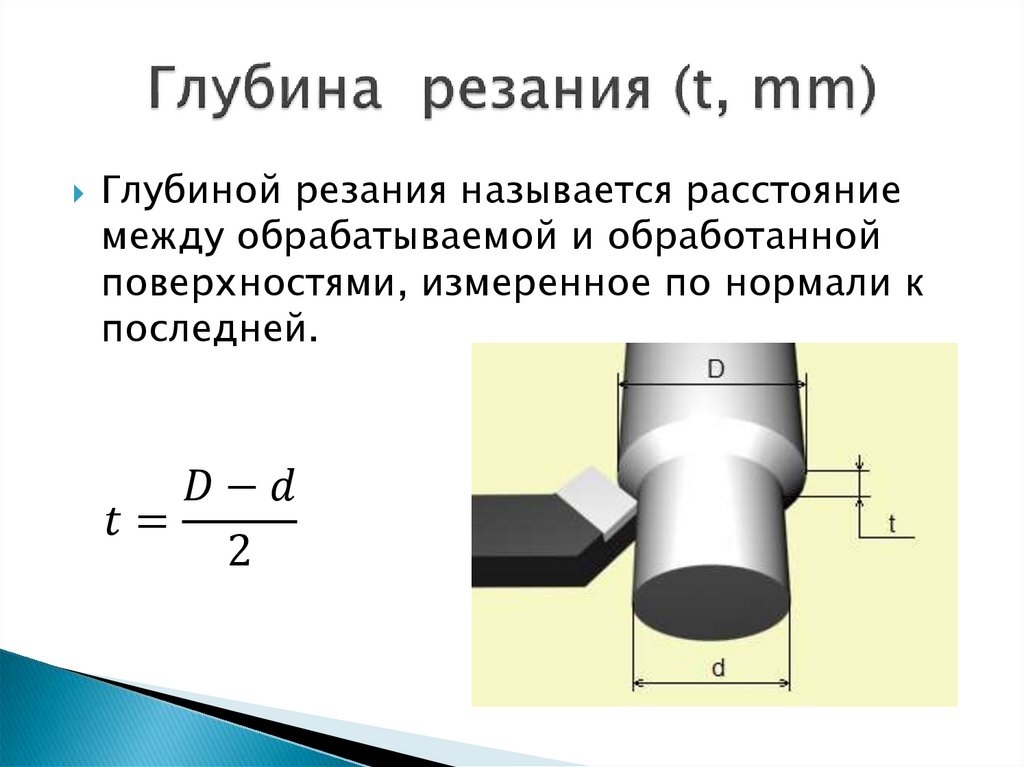

2. Величина съёма (P).

Определение режимов резания при точении подразумевает выбор глубины врезания резцом, или другими словами, величины съёма на сторону (на радиус). Данная величина будет зависеть от многих факторов:

- Жесткость станка. Чем тяжелее и соответственно жестче станок, тем больший слой материала допустимо на нем срезать. Усреднено можно снимать по 2 мм за проход. Для слабых и настольных станков этот параметр принимается 0.5-1 мм, в то время как для более тяжёлых и мощных допустимо 3-5 мм.

- Желаемое качество поверхности . Если есть необходимость получить хорошую поверхность с низкой шероховатостью, то на чистовой проход оставляют 0.1-0.5 мм на сторону. Для черновых обработок параметр выбирается исходя из жёсткости станка и возможностей резца.

- Тип резца. Нельзя расточным резцом срезать такой же большой слой, как проходным резцом. Расточные резцы обладают невысокой жёсткостью и при увеличении съёма начинают вибрировать и звенеть. Как правило при расточке речь идёт о 0.5 – 1 мм на сторону, а при особо больших вылетах резца и его малой жёсткости 0.1 – 0.2 мм. Подбирается опытным путем, по звуку. Резец должен издавать ровный и приятный звук, но ни в коем случае не звон или дребезг.

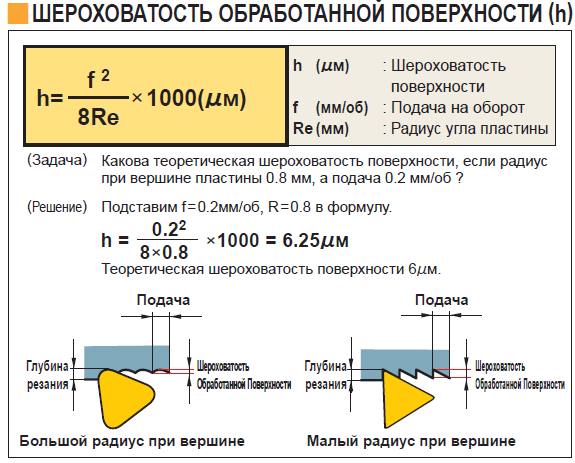

- Геометрия режущей кромки. Чем более тупой угол заточки резца (пластины) и крупнее радиус при вершине (R 0.8 – 1.2) тем больший слой можно срезать данным резцом. Резцы с острой заточкой и малыми радиусами (R 0.2- 0.4) не любят больших съёмов и как правило скалываются. Их применяют на чистовых операциях, где съём как правило не превышает 0.5 мм.

3. Подача (F).

В расчёт режимов резания при точении входит и параметр подачи. Это величина, на которую резец продвигается в материал за один оборот, проще говоря толщина стружки. Действуют все те же правила, что и при выборе величины съёма. Единственное, на что стоит обратить внимание, это недопустимость чрезмерного снижения подачи. При малой подаче режущая кромка резца перестает резать материал, а начинает его зализывать (давить), в результате чего происходит резкий нагрев режущей кромки и её скалывание.

Это величина, на которую резец продвигается в материал за один оборот, проще говоря толщина стружки. Действуют все те же правила, что и при выборе величины съёма. Единственное, на что стоит обратить внимание, это недопустимость чрезмерного снижения подачи. При малой подаче режущая кромка резца перестает резать материал, а начинает его зализывать (давить), в результате чего происходит резкий нагрев режущей кромки и её скалывание.

Рекомендуемые диапазоны выбора подач, при различных операциях обработки:

- Подрезка торца 0.08 – 0.12 мм/об

- Наружная обработка черновая 0.12 – 0.2 мм/об

- Наружная обработка чистовая 0.08 – 0.15 мм/об

- Расточка жёстким резцом 0.1 – 0.16 мм/об

- Расточка слабым резцом 0.06 – 0.1 мм/об

- Обработка канавок 0.05 – 0.1 мм/об

- Отрезка 0.03 – 0.06 мм/об

Соответственно, если жесткость станка, требуемое качество поверхности, тип резца и геометрия режущей кромки позволяют, то подачу можно выбирать ближе к максимальной. Если же условия резания затруднены какими-либо факторами, то подачу следует выбирать ближе к нижним значениям.

Если же условия резания затруднены какими-либо факторами, то подачу следует выбирать ближе к нижним значениям.

Отдельно следует отметить выбор режимов резания при точении длинных заготовок без подпора центром задней бабки. Максимальный допустимый вылет детали из кулачков составляет 3-4 диаметра, при этом значения съёма и подачи нужно максимально уменьшать. Обрабатывать заготовки с вылетом более 4-5 диаметров без задней бабки рискованно и опасно.

Пример расчета режима резания при точении.

Исходные данные:

– станок 16К20

– необходимо проточить наружный диаметр с 44 мм до 40 мм на длину 60 мм с получением параметра шероховатости Ra 1.6

– импортным проходным резцом с углом в плане 80 градусов и радиусом при вершине 0.6 мм

– обрабатываемый материал: сталь

Пояснения:

1. Применяемый станок мощный и жесткий и не накладывает ограничений на подачу и величину съёма. Но он является универсальным и малооборотистым, со ступенчатым переключением оборотов коробкой скоростей с диапазонами: 12. 5; 16; 20; 25; 31.5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Характеристики станка можно посмотреть здесь: токарный станок 16К20. Используемый резец импортный, с большим углом при вершине и не самым маленьким радиусом, что тоже позволяет выбирать режимы из верхних диапазонов. Попробуем подставить рекомендуемую скорость резания для обработки стали импортным резцом в формулу и посчитать обороты:

5; 16; 20; 25; 31.5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Характеристики станка можно посмотреть здесь: токарный станок 16К20. Используемый резец импортный, с большим углом при вершине и не самым маленьким радиусом, что тоже позволяет выбирать режимы из верхних диапазонов. Попробуем подставить рекомендуемую скорость резания для обработки стали импортным резцом в формулу и посчитать обороты:

S = 140 x 1000 / 3.14 x 44 = 1013 об.мин

Поскольку станок с открытой рабочей зоной, слабой подачей СОЖ и гремящей коробкой скоростей, немного занизим полученное значение до 800 об/мин, оно и будет оптимальным.

2. Довольно-таки высокий параметр шероховатости говорит нам о необходимости применения чистового прохода, несмотря на то, что удалить необходимый материал мы можем за один проход. Срезаемый слой материала на стонону составляет 2 мм, а под чистовой проход мы оставим 0.3 мм на сторону. Значит на черновом проходе мы будем снимать 1. 7 мм, а на чистовом проходе 0.3 мм на сторону.

7 мм, а на чистовом проходе 0.3 мм на сторону.

3. Подачу выберем из наших рекомендаций близкой к максимальным значениям, так как станок и инструмент позволяют нам это сделать. Доступные диапазоны для станка 16К20: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4;0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8.

На черновой проход примем F = 0.175 мм/об, а на чистовой (для получения хорошей чистоты поверхности) возьмём F = 0.1 или 0.125 (подбирается экспериментально).

Результат расчёта режимов резания:

Обороты шпинделя: S = 800 об/мин

Величина съёма: P = 1.7 + 0.3 мм

Черновая подача: F = 0.175 мм/об

Чистовая подача: F = 0.1 – 0.125 мм/об

Скорость резания при токарной обработке и ее влияние на шероховатость детали

Главная / ЧПУ станок / Обработка резанием / Скорость резания при токарной обработке и ее влияние на шероховатость детали

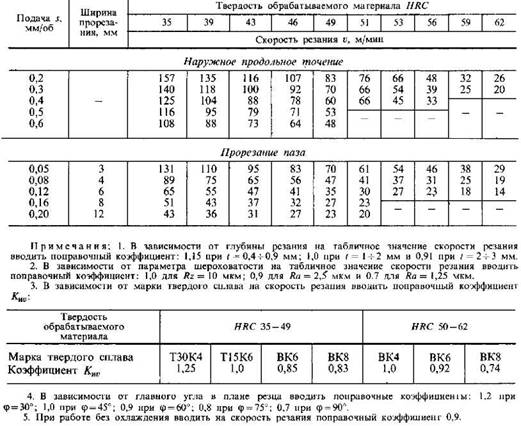

Скорость резания при токарной обработке зависит от принятой стойкости его, материала обрабатываемой детали, материала резца, его углов, формы и размеров, подачи, глубины резания, охлаждения и других факторов.

При уменьшении стойкости материала заготовки, скорость резания, допустимая резцом, незначительно повышается. К примеру, если при стойкости быстрорежущего резца, равной 90 мин, возможна скорость резания 15 м/мин, то при тех же прочих условиях работы токарного резца, но при стойкости 20 мин возможна скорость резания 18 м/мин. Более наглядна, однако, обратная зависимость, т. е. стойкости от скорости резания на токарном станке. Стойкость токарного резца при увеличении скорости резания быстро уменьшается. Так, например, если быстрорежущий резец, работающий на скорости резания 15 м/мин, затупляется через 90 мин после начала токарной обработки, то тот же резец при той же глубине резания и подаче, но при скорости резания 18 м/мин затупится через 20 мин.

Большое влияние на скорость резания при токарной обработке оказывают механические свойства обрабатываемого металла. Чем тверже металл заготовки, тем больше должна быть сила, отделяющая от него стружку, тем больше сила трения ее о переднюю поверхность резца, тем выше температура, поступающая в резец и ускоряющая его износ.

Скорость резания на токарном станке и стружка

Стружка, образующаяся при обработке твердых металлов, давит на небольшой участок передней поверхности резца (рис. 1, б), вследствие чего теплота резания поступает главным образом в часть головки резца, близкую к его режущей кромке. Стружка, которая получается при точении мягких и вязких металлов, опирается (рис. 1, в) на сравнительно больший участок передней поверхности токарного резца, это обеспечивает хорошее поглощение теплоты резания частью головки резца, удаленной от режущей кромки.

Поэтому, скорость резания при обработке используя токарный станок сравнительно мягкого металла может быть выше, чем при твердой.

Стружка надлома, образующаяся при обработке хрупких металлов, давит (рис. 1, г) на переднюю поверхность токарного резца у самой режущей кромки. В данном случае резец больше изнашивается от истирающего воздействия стружки, чем от влияния теплоты резания. Это относится особенно к обработке корки чугунных деталей, т. е. поверхностного слоя отливки, в котором всегда имеются частицы песка, истирающие переднюю поверхность резца при токарной обработке и затрудняющие отвод тепла.

Это относится особенно к обработке корки чугунных деталей, т. е. поверхностного слоя отливки, в котором всегда имеются частицы песка, истирающие переднюю поверхность резца при токарной обработке и затрудняющие отвод тепла.

Рис. 1. Виды стружки: а, б, в – стружка скалывания; г – стружка надлома

Влияние скорости токарной обработки на шероховатость поверхности

В отличии от одноосного нагружения испытуемых стальных образцов на разрывных машинах и определения характера разрушения (определения доли хрупкого или вязкого разрушения) по фрактограмам, даже сверхвысокое увеличение фрагментов обработанной резанием поверхности не позволяет дать однозначный ответ, поскольку радиус закругления вершины резца отчасти «сглаживает» на обработанной поверхности заготовки фрагменты разрушения металла активной частью главной режущей кромкой.

При помощи электронного микроскопа Versa 3D удалось провести визуальное наблюдение и сравнение зон деформаций под обработанной поверхностью на различных скоростях резания при токарной обработке (рис. 2 – 5).

2 – 5).

Рис. 2. Зона деформации под обработанной поверхностью на скорости резания V=10 м/мин (увеличение 25000 раз). Rа = 6 мкм

На рисунках 2 – 4 чётко просматривается тонкие прослойки деформированного слоя металла размером в несколько микрометров, с уменьшающейся степенью деформации зёрен по мере углубления в матричный слой. Деформационное состояние этого тонкого слоя металла в зоне А на участке 3 формирует «деформационную» составляющую высоты микронеровности обработанной поверхности. Свой вклад в интегральное значение Rz или Ra вносит геометрия инструмента, состояние его рабочих поверхностей, уровень вибрации, условия резания. Технические возможности микроскопа Versa 3D позволяют оценить выборочно степень деформации зёрен стали под обработанной поверхностью.

Рис. 3. Зона деформации под обработанной поверхностью на скорости резания V=30 м/мин (увеличение 25000 раз). Rа = 2 мкм

Для примера её количественное значение для данных условий эксперимента, полученное путем измерения недеформированных зёрен в матричном слое металла с размером зерна в зоне деформации, лежит в интервале 5 – 10 единиц. Размеры зёрен проставлены на рисунках справа.

Размеры зёрен проставлены на рисунках справа.

В результате визуального анализа снимков (рисунки 2 – 4) зон деформации стали 14Х17Н2 под обработанной поверхностью на различных скоростях резания при токарной обработке можно сделать следующие выводы.

Первое. Для данных режимов обработки (t = 1 мм, S = 0,11 мм/об) и трёх значениях скорости резания просматривается различная глубина зоны деформации. При скорости резания 10 м/мин (рис. 2) она составляет 4,22 мкм, на скорости резания 30 м/мин () её значение равно 2,741 мкм, на скорости резания 40 м/мин – 3,186 мкм (рис. 4).

Второе. Значения глубины зоны деформации стали под обработанной поверхностью, измеренной в одном и том же сечении, повторяют характер изменения величины шероховатости поверхности детали (см. “Как скорость резания токарного станка влияет на шероховатость поверхности детали“, рис. 2.) от скорости резания.

Рис. 4. Зона деформации под обработанной поверхностью на скорости резания V=40 м/мин (увеличение 25000 раз). Rа = 3 мкм.

4. Зона деформации под обработанной поверхностью на скорости резания V=40 м/мин (увеличение 25000 раз). Rа = 3 мкм.

В свою очередь, глубина зоны деформации под обработанной поверхностью на различных скоростях резания является следствием воздействия различного уровня нормальных и касательных напряжений. В таком случае, следует ожидать, что характер изменения сил резания в исследуемом диапазоне скоростей должен соответствовать виду зависимости шероховатости поверхности детали от скорости резания при токарной обработке. Эксперименты по измерению составляющих силы резания при обработке стали 14Х17Н2 резцом ТТ7К12 в диапазоне скоростей 10 – 100 м/мин ( t=1 мм, S=0,11 мм/об ) подтвердили эти предположения (см. “Сила резания при токарной обработке нержавеющей стали“, рис. 3).

Рассматривая особенности контактных процессов при токарной обработке коррозионностойких сталей с механизмом формирования высоты микронеровностей обработанной поверхности в низком скоростном диапазоне (10 – 30 м/мин) следует предположить, что деформационная составляющая высоты микронеровностей (механизм лезвийного разрушения металла при резании) взаимосвязана с глубиной деформированного слоя под обработанной поверхностью и величиной касательных напряжений на участке 3 режущего лезвия (см. “Шероховатость обработки поверхностей на токарном станке,” зона А, рис. 3), т.е. со значением составляющих силы резания Py и Px.

“Шероховатость обработки поверхностей на токарном станке,” зона А, рис. 3), т.е. со значением составляющих силы резания Py и Px.

Механизм формирования микронеровностей во втором (высоком) скоростном диапазоне (30 – 100 м/мин) связан с увеличивающейся теплопроводностью этих сталей, точнее с изменением отношения λи/λст. Это отношение определяет долю (процентное отношение) хрупкого или вязкого разрушения в предложенной модели механизма формирования высоты микронеровности (см. “Шероховатость обработки поверхностей на токарном станке“, зона А, рис. 2) во взаимосвязи с температурной прочностью сталей. На рис. 5 приведены зависимости коэффициента теплопроводности и прочности стали 14Х17Н2 от температуры по данным справочника “Марочник сталей и сплавов” Зубченко А.С.

Рис. 5. Зависимость коэффициента теплопроводности и прочности стали 14Х17Н2 от температуры по данным справочника “Марочник сталей и сплавов” Зубченко А. С.

С.

Характер графических зависимостей (рис. 5) объясняет увеличение параметра шероховатости поверхности детали при увеличении скорости резания от 30 м/мин до 100 м/мин во втором диапазоне, что на первый взгляд кажется «парадоксом». Это не парадокс, а особенность изменения коэффициента теплопроводности коррозионностойких сталей от температуры. В момент увеличения скорости резания при токарной обработке во втором скоростном диапазоне увеличивается температура в зоне резания, но одновременно с этим, по причине увеличения коэффициента теплопроводности, увеличивается отток тепла из зоны резания, (см. “Шероховатость обработки поверхностей на токарном станке“, зона А, рис. 3), что способствует повышению температурной прочности стали и увеличивает долю хрупкого разрушения в механизме формирования микронеровности обработанной поверхности.

Это согласуется с металловедческим аспектом Гуляева А.П. “Металловедение”, об изменении температурного интервала характера разрушения (порога хладноломкости нержавеющих сталей, имеющих объёмноцентрированную кубическую или гексогональную решётку, когда вязкое разрушение при высокой температуре сменяется хрупким.

Теплостойкость резца и скорость резания при токарной обработки

Главнейшим свойством материала резца, влияющим на скорость резания, является его «теплостойкость», т. е. способность сохранять необходимую твердость при нагреве теплотой резания.

Углы и другие элементы резца влияют на скорость резания следующим образом. При сравнительно небольшом угле резания стружка давит на переднюю поверхность резца с меньшей силой, чем при большем угле. Это способствует понижению выделяющейся теплоты и обеспечивает возможность повышения скорости резания. Но одновременно с уменьшением угла резания уменьшается и угол заострения резца, что приводит к понижению теплоотводящей способности резца и его прочности.

С уменьшением главного угла в плане скорость резания при токарной обработке, допускаемая резцом, увеличивается. Это объясняется тем, что одновременно с уменьшением главного угла в плане (при тех же глубине резания и подаче) увеличивается ширина среза, что обусловливает увеличение длины работающего участка режущей кромки резца и улучшает поглощение им теплоты резания. Однако с уменьшением главного угла в плане возрастает радиальная сила резания, что может вызвать вибрации, ускоряющие разрушение режущей кромки резца.

Однако с уменьшением главного угла в плане возрастает радиальная сила резания, что может вызвать вибрации, ускоряющие разрушение режущей кромки резца.

Увеличение радиуса закругления вершины резца способствует увеличению скорости резания, так как повышает теплоотводящую способность резца. Увеличение поперечного сечения резца способствует повышению допустимой им скорости резания, так как при этом возрастает способность резца поглощать теплоту резания.

Изменение толщины и ширины среза при неизменном его сечении по-разному влияет на скорость резания. При увеличении толщины среза и соответственном уменьшении его ширины, т. е. и длины работающего участка режущей кромки, ухудшаются условия поглощения теплоты резания резцом, его стойкость понижается. Наоборот, при увеличении ширины среза в резании участвует более длинный участок режущей кромки резца, что повышает его стойкость. Из сказанного вытекает, что для повышения скорости резания выгодно работать с тонкими и широкими стружками. Это может быть достигнуто без изменения сечения среза уменьшением подачи и соответствующим увеличением глубины резания или уменьшением главного угла в плане. Применение первого способа ограничивается припуском на обработку, а второго — вибрациями, возникающими вследствие увеличения радиальной силы резания.

Это может быть достигнуто без изменения сечения среза уменьшением подачи и соответствующим увеличением глубины резания или уменьшением главного угла в плане. Применение первого способа ограничивается припуском на обработку, а второго — вибрациями, возникающими вследствие увеличения радиальной силы резания.

Правильное применение охлаждения дает возможность повысить скорость резания при токарной обработке. Если жидкость поступает к месту образования стружки непрерывной струей в количестве 10—15 л/мин, то при обработке быстрорежущим резцом стали скорость резания может быть повышена в среднем на 20—25%, а при обработке чугуна — на 10—15%. Меньшее повышение скорости резания при обработке чугуна объясняется тем, что в данном случае основной причиной износа резца является его истирание, а не температура резания.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Режим поворота радиус/диаметр | Хобби-машинист

Scorn64

Зарегистрировано

- #1

Я начинающий слесарь, который только что заказал новый токарный станок. Я начинаю с добавления ЦИ к токарному станку. (TouchDRO)

Что все думают об использовании режима радиуса и диаметра? Поскольку я только начинаю, у меня есть возможность привыкнуть и к тому, и к другому.

Как лучше рассматривать числа как готовую сумму или просто помнить, что значение удваивается? Я знаю, что это шесть из полудюжины других, но я просто хотел узнать мнение людей, которые использовали оба.

Джим Ф.

Зарегистрировано

- #2

Сначала научитесь пользоваться циферблатами.

КевинМ

Зарегистрировано

- #3

Я бы поставил так же, как приращения маховика. Я научился любить режим измерения диаметра, которым оснащен мой новый токарный станок.

Ларри$

Зарегистрировано

- #4

Я использую диаметр, потому что так работают и рисунки, и мой мозг. Обычно я поворачиваюсь до чистого раунда, микрофон, затем устанавливаю DRO так, чтобы когда я дошел до финала, он читал ноль. Незадолго до финала я снова включу микрофон, чтобы быть уверенным. Если на одной детали несколько диаметров, я просто ставлю диаметр и кладу шпаргалку на видное место. Работает лучше, чем моя память.

Обычно я поворачиваюсь до чистого раунда, микрофон, затем устанавливаю DRO так, чтобы когда я дошел до финала, он читал ноль. Незадолго до финала я снова включу микрофон, чтобы быть уверенным. Если на одной детали несколько диаметров, я просто ставлю диаметр и кладу шпаргалку на видное место. Работает лучше, чем моя память.

darkzero

Глобальный модератор

- #5

Я использую оба. У меня есть специальный дисплей DRO для токарного станка, поэтому у него есть кнопка для переключения вперед и назад. Некоторые универсальные дисплеи УЦИ не имеют кнопки режима радиуса/диаметра. Я не знаком с TouchDRO, если у него нет кнопки переключения, возможно, это функция, которая может быть где-то скрыта или может быть запрограммирована?

Я не знаком с TouchDRO, если у него нет кнопки переключения, возможно, это функция, которая может быть где-то скрыта или может быть запрограммирована?

Если бы у меня не было кнопки-переключателя, я бы лично установил ее в режим радиуса. Более высокое разрешение, и это было бы так же, как когда я использовал свои токарные станки до того, как у меня был DRO. Мой нынешний токарный станок имеет косвенные циферблаты, и я предпочитаю, чтобы он был таким.

Ken226

Зарегистрировано

- #6

Мне нравится режим диаметра. Установите так, чтобы движение поперечного скольжения к центру было отрицательным.

Сделайте разрез, измерьте диаметр, вставьте измеренный диаметр в DRO для X. Затем значение x на DRO будет диаметром вашей детали. Когда вы приблизитесь, вы все еще можете делать измерения и легкие разрезы, чтобы соблюдать более жесткие допуски.

Если допуски не жесткие, просто делайте пропилы до тех пор, пока УЦИ не отобразит нужный диаметр.

Scorn64

Зарегистрировано

- #7

Я покупаю LMS 5100, поэтому циферблаты будут немного отличаться от имперских. Мысль заключалась в том, что при использовании УЦИ не имеет значения, что шаг ходовых винтов был метрическим. У ЦИ есть кнопка для переключения из одного режима в другой.

Мастер-жонглер

Зарегистрировано

- #8

Это полностью о том, что имеет для вас больше смысла. Лично я также предлагаю вам пока отключить его и научиться пользоваться циферблатами. Это дает мне гораздо лучшее представление о том, что происходит, когда я вижу плавно вращающиеся циферблаты, а не какое-то абстрактное число на дисплее. Это также научит вас подкрадываться к измерению, а не полагаться на показания.

На многих токарных станках с ручным управлением есть циферблаты, показывающие диаметр, и многие имеют циферблаты, показывающие радиус. Мой читает диаметр, так что я к этому привык.

Ken226

Зарегистрировано

- #9

Согласен насчет изучения циферблатов. Я только что получил свой первый DRO год назад. Используемые циферблаты в течение полутора десятилетий. Это как ручное переключение против автоматического режима. Сначала изучите рычаг переключения передач, и вы сможете управлять практически чем угодно.

Мой первый токарный станок был полностью метрическим. маховики 0,05 мм. Я провел свои первые 5 лет, переводя все дюймы в миллиметры, прежде чем резать. Ваши циферблаты LMS5100 градуированы в миллиметрах, дюймах или в обоих?

RJSakowski

Сторонник H-M — золотой член

- #10

У меня есть токарный станок с метрическими ходовыми винтами на поперечной подаче, соединением и задней бабкой и (приблизительно) дюймовыми циферблатами. Я установил TouchDRO, который использую в дюймовом режиме и считывании диаметра. Чтобы установить x DRO, я поворачиваю диаметр и измеряю его своим микрофоном и устанавливаю ось x на измеренное значение. Так как я работаю с чертежами или другими спецификациями, где указаны диаметры, я готов работать до тех пор, пока использую один и тот же инструмент. Я буду сбрасывать УЦИ при каждой смене инструмента.

Большую часть обработки я выполнял без использования УЦИ, поэтому обработка состоит из выполнения разреза или нескольких разрезов и измерения для проверки разреза(ов). Я все еще делаю это, несмотря на то, что у меня есть УЦИ, когда размеры имеют решающее значение.

Информация о пользователе токарного станка

Если ваш станок с ЧПУ является токарным станком, необходимо внести некоторые изменения. вероятно, захочет сделать в ваш ini-файл, чтобы получить

лучшие результаты от LinuxCNC.

вероятно, захочет сделать в ваш ini-файл, чтобы получить

лучшие результаты от LinuxCNC.

Если вы используете дисплей AXIS, пусть Axis правильно отображает инструменты токарного станка. Дополнительные сведения см. в разделе «Конфигурация INI».

Для настройки AXIS для режима токарного станка.

[ДИСПЛЕЙ] # Сообщить осевому дисплею, что наша машина - токарный станок. LATHE = TRUE

Режим токарного станка на оси не устанавливает плоскость по умолчанию на G18 (XZ). Ты должен запрограммировать это в преамбуле каждого файла gcode или (лучше) добавьте его в свой ini-файл, например:

[RS274NGC] # модальные коды (режимы) g-кода, которыми интерпретатор инициализируется при запуске RS274NGC_STARTUP_CODE = G18 G20 G90

Если вы используете Gmoccapy, см. секция токарного станка Gmoccapy.

2. Таблица инструментов токарного станка

«Таблица инструментов» представляет собой текстовый файл, содержащий информацию о каждом инструменте. Файл находится в том же каталоге, что и ваша конфигурация, и по умолчанию называется «tool.tbl».

Инструменты могут быть в устройстве смены инструмента или просто заменены вручную.

Файл можно отредактировать в текстовом редакторе или обновить с помощью G10 L1,L10,L11.

На дисплее Axis также имеется встроенный редактор таблицы инструментов.

Максимальное количество записей в таблице инструментов — 56.

Максимальное количество инструментов и мест – 9.9999.

Файл находится в том же каталоге, что и ваша конфигурация, и по умолчанию называется «tool.tbl».

Инструменты могут быть в устройстве смены инструмента или просто заменены вручную.

Файл можно отредактировать в текстовом редакторе или обновить с помощью G10 L1,L10,L11.

На дисплее Axis также имеется встроенный редактор таблицы инструментов.

Максимальное количество записей в таблице инструментов — 56.

Максимальное количество инструментов и мест – 9.9999.

В более ранних версиях LinuxCNC было два разных формата таблицы инструментов для фрезерных и токарных станков, но начиная с версии 2.4.x для всех машин используется один формат таблицы инструментов. Просто игнорируйте те части таблицы инструментов, которые не относятся к вашей машине, или которые вам не нужно использовать. Для получения дополнительной информации об особенностях формата таблицы инструментов см. см. раздел «Таблица инструментов».

3. Ориентация токарного инструмента

На следующем рисунке показано расположение токарного инструмента

с углом центральной линии каждой ориентации и

информация о FRONTANGLE и BACKANGLE. ПЕРЕДНИЙ и ЗАДНИЙ УГОЛ расположены по часовой стрелке, начиная с линии, параллельной Z+.

ПЕРЕДНИЙ и ЗАДНИЙ УГОЛ расположены по часовой стрелке, начиная с линии, параллельной Z+.

Рисунок 1. Ориентация инструмента токарного станка

В AXIS на следующих рисунках показано, как выглядят позиции инструмента, введенные в таблицу инструментов.

Позиции инструмента 1, 2, 3 и 4

Позиции инструмента 5, 6, 7 и 8

4. Инструмент Touch Off

При работе в токарном режиме в AXIS вы можете установить X и Z в инструменте таблицы с помощью окна Touch Off. Если у вас есть револьверная головка, вы обычно есть Прикоснитесь к приспособлению , выбранный при настройке турели. Когда установка нуля материала Z у вас есть Прикоснитесь к выбранному материалу . Для получения дополнительной информации о G-кодах, используемых для инструментов, см. М6, Тн и G43. Для получения дополнительной информации о параметрах касания инструмента в Axis см. Инструмент Touch Off.

4.1. X Touch Off

Смещение оси X для каждого инструмента обычно является смещением

от центральной линии шпинделя.

Один из способов — взять обычный токарный инструмент и уменьшите часть заготовки до известного диаметра. Используя окно Tool Touch Off, введите измеренный диаметр (или радиус, если в режиме радиуса) для этого инструмента. Затем с помощью жидкости для разметки или маркера покройте деталь. поднимите каждый инструмент пока он просто не коснется красителя, и установите его смещение по оси X на диаметр детали, используемой с помощью инструмента Touch Off. Убедитесь, что все инструменты в угловых квадрантах имеют радиус вершины правильно установить в таблице инструментов, чтобы контрольная точка была правильной. Отключение инструмента автоматически добавляет G43 таким образом, текущий инструмент является текущим смещением.

Типичный сеанс может быть:

Исходное положение каждой оси, если оно не установлено.

Установите текущий инструмент с помощью Tn M6 G43 , где n — номер инструмента.

Выберите ось X в окне ручного управления.

Переместите X в известное положение или сделайте пробный разрез и измерьте диаметр.

Выберите Touch Off и выберите Tool Table, затем введите положение или диаметр.

Выполните ту же последовательность, чтобы исправить ось Z.

Примечание: если вы находитесь в режиме радиуса, вы должны ввести радиус, а не диаметр.

4.2. Z Touch Off

Поначалу смещения оси Z могут немного сбивать с толку.

потому что в смещении Z есть два элемента.

Существует смещение таблицы инструментов и смещение координат станка.

Сначала мы рассмотрим смещения таблицы инструментов.

Один из способов заключается в использовании фиксированной точки на токарном станке и

установить смещение Z для всех инструментов от этой точки.

Некоторые используют нос шпинделя или переднюю часть патрона.

Это дает вам возможность перейти на новый инструмент и

установить его смещение по оси Z без сброса всех инструментов.

Типичный сеанс может быть:

Исходное положение каждой оси, если оно не установлено.

Убедитесь, что для текущей системы координат не действуют смещения.

Установите текущий инструмент с помощью Tn M6 G43 , где n — номер инструмента.

Выберите ось Z в окне ручного управления.

Поднесите инструмент к контрольной поверхности. С помощью цилиндра переместите Z от руля до тех пор, пока цилиндр не пройдет между инструмент и поверхность управления.

Выберите Touch Off, выберите Tool Table и установите положение на 0.0.

Повторите для каждого инструмента, используя один и тот же цилиндр.

Теперь все инструменты смещены на одинаковое расстояние от стандартного положения.

Если вы меняете инструмент, например сверло, вы повторяете вышеописанное и

теперь он синхронизирован с остальными инструментами смещения Z. Некоторым инструментам может потребоваться немного шифрования, чтобы определить

контрольной точки от точки касания.

Например, если у вас есть инструмент для разделения шириной 0,125 дюйма и

вы касаетесь левой стороны, но хотите, чтобы правая была Z0,

затем введите 0,125″ в окне отключения касания.

Некоторым инструментам может потребоваться немного шифрования, чтобы определить

контрольной точки от точки касания.

Например, если у вас есть инструмент для разделения шириной 0,125 дюйма и

вы касаетесь левой стороны, но хотите, чтобы правая была Z0,

затем введите 0,125″ в окне отключения касания.

4.3. Z Machine Offset

После того, как для всех инструментов будет введено Z-смещение в таблицу инструментов, вы можете использовать любой инструмент для установки смещения машины используя систему координат станка.

Типичный сеанс может быть:

Исходное положение каждой оси, если оно не установлено.

Установите текущий инструмент с помощью «Tn M6», где «n» — номер инструмента.

Введите G43, чтобы активировалась текущая коррекция инструмента.

Поднесите инструмент к заготовке и установите смещение станка по оси Z.

Если вы забыли установить G43 для текущего инструмента при установке

смещение системы координат станка, вы не получите того, что ожидаете,

поскольку смещение инструмента будет добавлено к текущему смещению, когда

инструмент используется в вашей программе.

5. Синхронное движение шпинделя

Синхронное движение шпинделя требует подключения квадратурного энкодера к шпинделю с одним индексным импульсом за оборот. Смотрите движение справочная страница и пример управления шпинделем для получения дополнительной информации информация.

Нарезание резьбы

Цикл нарезания резьбы G76 используется как для внутренней, так и для внешней резьбы. Для получения дополнительной информации см. раздел G76.

Постоянная скорость поверхности

CSS или постоянная скорость поверхности использует исходную точку станка X, измененную инструментом X offset для вычисления скорости шпинделя в об/мин. CSS будет отслеживать изменения в инструменте смещения. Начало машины X должно быть, когда опорный инструмент (с нулевым смещением) находится в центре вращения. Для получения дополнительной информации см. G96 Раздел.

Подача за оборот

Подача за оборот перемещает ось Z на величину F за оборот.

Это не для нарезания резьбы, используйте G76 для нарезания резьбы. Для получения дополнительной информации см. раздел G95.

Для получения дополнительной информации см. раздел G95.

6. Дуги

Вычисление дуг может быть достаточно сложной задачей без учета режим радиуса и диаметра на токарных станках, а также система координат станка ориентация. Следующее относится к дугам центрального формата. На токарном станке вы должны включить G18 в свою преамбулу, так как по умолчанию используется G17, даже если вы находитесь в режиме токарного станка, в пользовательском интерфейсе Axis. Дуги в плоскости G18 XZ используйте смещения I (ось X) и K (ось Z).

6.1. Arcs and Lathe Design

Типичный токарный станок имеет шпиндель слева от оператора, а инструменты на стороне оператора от осевой линии шпинделя. Это обычно устанавливается с воображаемой осью Y (+), указывающей на пол.

Для этого типа настройки будет верно следующее:

Ось Z (+) указывает вправо от шпинделя.

Ось X (+) указывает на оператора, и когда на операторе стороне шпинделя значения X положительны.

Некоторые токарные станки с инструментами на задней стороне имеют воображаемую ось Y (+) указывая вверх.

G2/G3 Направления дуг основаны на оси, вокруг которой они вращаются. в в случае токарных станков это воображаемая ось Y. Если ось Y (+) указывает к полу, вы должны смотреть вверх, чтобы дуга, казалось, шла в правильное направление. Итак, глядя сверху, вы меняете G2/G3 на дуга, чтобы казалось, идет в правильном направлении.

6.2. Режим радиуса и диаметра

При расчете дуг в режиме радиуса вам нужно только помнить направление вращения, применимое к вашему токарному станку.

При расчете дуг в режиме диаметра X — это диаметр, а X смещение (I) — это радиус, даже если вы находитесь в режиме диаметра G7.

7. Траектория инструмента

7.1. Контрольная точка

Контрольная точка инструмента следует запрограммированной траекторией.

контрольная точка – это пересечение прямой, параллельной X и Z

оси и касательной к диаметру кончика инструмента, как определено при касании

от осей X и Z для этого инструмента. При повороте или взгляде прямо

боковых частей траектория резания и режущая кромка инструмента следуют одной и той же траектории.

При радиусе и углах поворота край острия инструмента не будет следовать

запрограммированный путь, если не действует компенсация резака. В следующих

на рисунках видно, как контрольная точка не следует за кромкой инструмента

как вы можете предположить.

При повороте или взгляде прямо

боковых частей траектория резания и режущая кромка инструмента следуют одной и той же траектории.

При радиусе и углах поворота край острия инструмента не будет следовать

запрограммированный путь, если не действует компенсация резака. В следующих

на рисунках видно, как контрольная точка не следует за кромкой инструмента

как вы можете предположить.

Рисунок 2. Пункт управления

7.2. Углы резания без компенсации фрезы

Теперь представьте, что мы программируем рампу без компенсации фрезы. Запрограммированный путь показано на следующем рисунке. Как вы можете видеть на рисунке, запрограммированная траектория и желаемая траектория резки совпадают по длине поскольку мы движемся только в направлении X или Z.

Рис. 3. Вход в рампу

Теперь, когда контрольная точка движется по запрограммированному пути,

фактическая режущая кромка не следует запрограммированной траектории, как показано на

следующий рисунок. Есть два способа решить эту проблему: резак и

корректировка запрограммированного пути для компенсации радиуса наконечника.

Рис. 4. Траектория линейного изменения

В приведенном выше примере это простое упражнение для настройки запрограммированного путь, чтобы задать желаемый фактический путь, перемещая запрограммированный путь для рампа слева от радиуса кончика инструмента.

7.3. Резка по радиусу

В этом примере мы рассмотрим, что происходит во время резки по радиусу. без резака комп. На следующем рисунке вы видите инструмент, поворачивающий наружный диаметр части. Контрольная точка инструмента следует за запрограммированной пути, и инструмент касается наружного диаметра детали.

Рисунок 5. Токарная обработка

На следующем рисунке видно, как инструмент приближается к концу часть контрольная точка все еще следует траектории, но кончик инструмента ушел часть и режет воздух. Вы также можете видеть, что хотя радиус был запрограммирован, деталь на самом деле будет иметь квадратный угол.

Рисунок 6. Резка по радиусу

Теперь вы можете видеть, как контрольная точка следует радиусу, запрограммированному

наконечник инструмента покинул деталь и теперь режет воздух.

Рисунок 7. Радиусная резка

На последнем рисунке видно, что кончик инструмента закончит резку лицом, но оставьте квадратный угол вместо красивого радиуса. Обратите внимание также что если вы запрограммируете рез так, чтобы он заканчивался в центре детали, небольшой количество материала останется от радиуса инструмента. Заканчивать торцевой разрез по центру детали, для которой необходимо запрограммировать инструмент мимо центра, по крайней мере радиуса вершины инструмента.

Рис. 8. Торцевой разрез

7.4. Использование набора фрез

При использовании набора фрез на токарном станке думайте о радиусе кончика инструмента как о

радиус круглой фрезы. При использовании фрезы путь должен быть большим

достаточно для круглого инструмента, который не будет врезаться в следующую строку. Когда

резка прямых линий на токарном станке, возможно, вы не захотите использовать резак

комп. Например, просверлив отверстие с помощью плотно прилегающей расточной оправки, вы можете

не хватает места, чтобы сделать выходное движение.