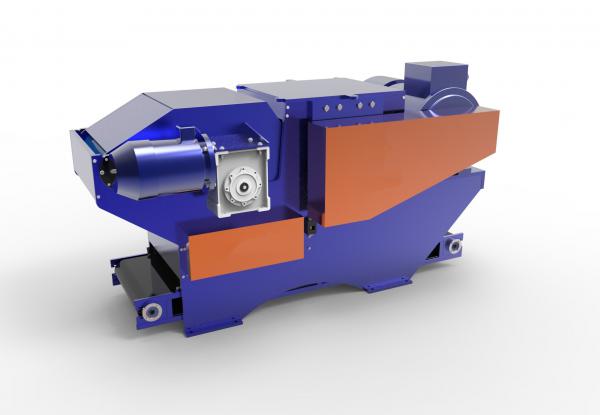

Рубильные машины для производства щепы S80x300, S120x400, S160x400, S160x500, S200x500

Назначение:

Предназначены для измельчения в технологическую щепу древесных отходов (мягких и твёрдых) лесопиления и деревообработки, таких как: (горбыль, рейка, вершин деревьев, некондиционных кусков, крупных сучьев и стволов древесины).

Область применения:

Эффективно применяется для переработки отходов лесопиления, фанерного, плитного, мебельного производств. Полученную щепу можно использовать как дальнейшее сырье в целлюлозно-бумажной промышленности, для производства плит ДСП и ДВП, для производства брикетов или гранул, или же в качестве топливной щепы.

Отличительные особенности:

- Перегрузка станка контролируется электронным устройством;

- Станки надежны и просты в использовании.

| Техническая характеристика | |||||

Модель | S 80×300 | S 120×400 | S 160×400 | S 160×500 | S 200×500 |

Производительность, м3/час | 0,6 – 3,0 | 2,0 – 8,0 | 3,0 – 10,0 | 4,0 – 13,0 | 4,0 – 18,0 |

Размер щепы, мм | 5 – 30 | 5 – 40 | 5 – 40 | 5 – 40 | 5 – 40 |

Количество ножей, шт. | 2 | 2 | 2 | 2 | 2 |

Частота вращения ротора, об/мин | 785 | 730 | 720 | 720 | 720 |

Диаметр ротора, мм | 300 | 450 | 580 | 580 | 600 |

Размер приемного окна, мм: |

|

|

|

|

|

Мощность основного двигателя, кВт | 15,0 | 30,0 | 45,0 | 55,0 | 55,0 – 75,0 |

Мощность двигателя подачи, кВт (2 шт. | 1,5 | 1,5 | 2,2 | 3,0 | 4,0 |

Габаритные размеры, мм: Длина | 1240 | 1995 | 2260 | 2260 | 2400 |

Масса, кг | 860 | 2000 | 3100 | 3500 | 3700 |

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

Оценка товара:

Достоинства:

Недостатки:

Комментарий:

Имя:

E-mail: не публикуется

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

Барабанные рубительные машины для производства щепы

Содержание статьи:

- Типы отходов и потребители продукции

- Устройство

- Принцип работы

- Где заказать надежную барабанную рубительную машину?

Во многих случаях пеллетные линии могут приносить максимум прибыли, начав перерабатывать не только сухой опил и стружку, но также и крупнокусковые древесные отходы. Для этого необходим комплекс из сушильного цеха и рубильной машины для производства щепы.

РМ перерабатывает следующие типы отходов:

-

Горбыль

-

Баланс

-

Низкотоварная, дровяная древесина

-

Ветки

-

Остатки и брак продукции из дерева – брус, рейки, деревянную мебель.

В результате измельчения все эти отходы преобразуются в щепу – измельченную древесину определенной формы и фракции.

Основные потребители щепы – это

-

Пеллетные и брикетные заводы;

-

ЦБК для изготовления целлюлозы;

-

Котельные, работающие на древесном топливе;

-

Мебельные производства – для ДВП и ДСП;

-

Изготовители строительных материалов, таких как арболит;

-

Мясокомбинаты, предприятия общепита – для копчения продуктов;

-

Компании по благоустройству и ландшафтному дизайну – для мульчирования.

Таким образом, рубительная машина всегда окупит себя, поскольку производит продукт со стабильным, круглогодичным спросом.

Немного о классификации рубительных машин:

По мобильности:

-

Стационарные – устанавливаются на фундамент и работают на линии;

-

Передвижные установки – монтируются на мобильном основании, которым может быть трактор, железнодорожный вагон или даже плавучее основание.

По конструкции режущего органа:

-

Барабанные рубительные машины – режущим органом выступает барабан с установленными на нем резцами;

-

Дисковые – режущий орган – диск с режущими элементами;

-

Конические – имеют конусообразную режущую поверхность с резцами.

Наиболее распространены в древообработке барабанные и дисковые рубительные машины. О первом типе мы и ведем разговор.

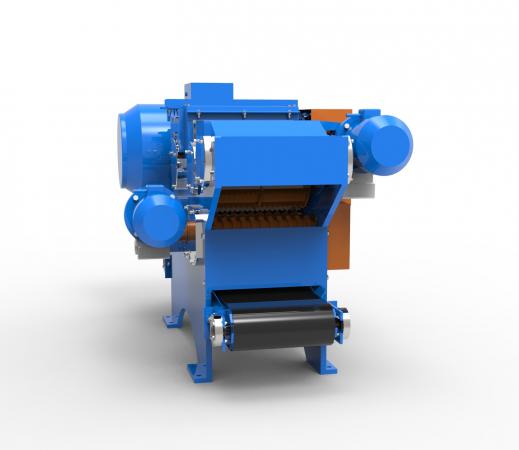

Устройство рубительной машины барабанного типа

Основные части БРМ – это подающее устройство из конвейера, затягивающих роликов и прижимной крышки и собственно режущий барабан. Он бывает разным по конструкции, что делит БРМ на 2 типа:

Итак, щелевые барабаны – полые изнутри. Под резцами находятся щели, и когда щепа срезается, она поступает внутрь барабана. Затем она выходит из него под воздействием силы вращения через один из торцевых проемов. Подобные машины используют поперечное резание. На них щепа выходит однородной и мало повреждается, что повышает ее качество, в том числе для целлюлозной промышленности.

Пазушные барабаны представляют собой монолитный металлический цилиндр, который работает также как маховик. За каждым режущим ножом располагается пазуха , в которую собирается срезанная щепа. Здесь используется метод торцово-продольного резания, который хорошо подходит подходит при переработке древесных отходов на производстве и при рубках леса.

Также в месте срезания щепы снизу установлен контрнож с прижимной пластиной. Он стабилизирует процесс резания и предохраняет элементы машины от преждевременного износа.

Устройство принудительной подачи состоит из комплекта затягивающих роликов, верхних и нижних, а также верхней прижимной крышки. Зубчатые ролики перенимают кусок дерева конвейера и проталкивают вперед.

Для пазушных и щелевых барабанов щепа выгружается различными путями. В первом случае измельченная древесина после срезания выпадает с другой стороны через сито на выгрузной транспортер. Для щелевых барабанов с другой стороны установлена система пневмотранспорта, которая затягивает щепу внутрь и направляет ее в циклон.

Принцип работы барабанной рубительной машины пазушного типа

-

Измельчаемый кусок подается по конвейеру до затягивающих роликов.

-

Зубчатые ролики цепляют его, прижимают и проталкивают к месту резки.

-

Барабан с ножами вращается и срезает куски древесины с сечения. Крупность щепы зависит от скорости подачи куска.

-

Срезанный кусок заходит в пазуху сразу за ножом.

-

Барабанные рубительные машины от АЛБ Групп

Компания АЛБ Групп предлагает БРМ собственного производства.

Мы выпускаем стационарные барабанные рубительные машины пазушного типа БРМ-30 и БРМ-55, модели названы в соответствии с мощностью привода.

Рубительные машины барабанного типа от АЛБ Групп – оптимальный выбор для большинства задач:

-

Улучшенная форма ножей, позволяющая получать однородную щепу

-

Возможность производить топливную и технологическую щепу (в зависимости от сырья)

-

Переработка кусков диаметром до 25 см

-

Одно из лучших предложений на рынке по цене, качеству и возможностям рубильного оборудования

-

Надежная и простая конструкция, которая требует минимум дополнительных устройств, за исключением ленточного конвейера

-

Мы имеем собственное производство в России, своевременно поставляем расходные детали

-

Особый фокус на сервис: от монтажа до послепродажной поддержки.

Задайте нам любые вопросы по оборудованию для производства пеллет! Мы ответим максимально быстро и с удовольствием проконсультируем вас!

Позвоните по телефону +7 (831) 410-85-25 или же обратитесь в контактную форму справа в окне!

Производство древесной щепы

Древесная щепа является сырьем для производства древесной массы, древесных плит и энергии. Деревянные бревна необходимо преобразовать в небольшие размеры, чтобы облегчить транспортировку и дальнейшую обработку.

В зависимости от конечного продукта к качеству щепы предъявляются особые требования. Результаты производства чипов зависят от типа оборудования, компоновки, эксплуатации и технического обслуживания.

Обзор процесса

Место, где производится щепа, называется Woodyard. Бревна доставляются грузовиком, поездом, лодкой или по воде – реке или морю. Имеется место для хранения логов, для создания буфера на случай непредвиденных остановок или устаревания.

Бревна поступают в процесс через станцию подачи. Это приведет к следующему шагу, то есть к окорочному барабану, если они не были окорены в лесу. Окорочный барабан отделяет кору от некоторых других примесей, а затем отправляет окоренные бревна в рубительную машину.

В ленточном конвейере есть металлодетектор, а также камнеуловители. Цель состоит в том, чтобы защитить измельчитель от крупных и твердых загрязнений. На дробилке бревна распиливаются на небольшие размеры. Сразу после этого чипы могут быть проверены или сохранены. На станции сортировки щепа классифицируется, и только приемка будет отправлена на следующий производственный участок.

Вспомогательные системы будут обрабатывать брак, остатки и вторичные потоки. Они также будут обеспечивать процесс оборотной водой, чтобы сократить потребление пресной воды.

Технологические единицы

Важным, но часто неизвестным фактором в производстве чипов являются измерительные единицы. Деревянные бревна можно измерить:

- м3 sub – цельные кубические метры без коры (брёвна без коры)

- м3 соб – сплошные кубометры с корой (брёвна с корой)

- Цельный кубический метр – 1 сплошной кубический метр равен 1,5 кубометрам бревен в штабелях или 2,7 кубометрам щепы насыпью.

- Сложенный кубический метр

- Кубический метр

Сырой объем – это объем образца древесины, когда он находится в равновесии с окружающей водой.

Потребление древесиныПотребление древесины является важным фактором контроля потребления древесины и эффективности процесса.

На заводе Kraft Pulp расход древесины колеблется от 3,8 субм3 на тонну беленой эвкалиптовой крафт-целлюлозы до 5,5 субм3 на тонну беленой еловой крафт-целлюлозы.

Производство высокопродуктивной целлюлозы (механическая варка), такой как TMP, CTMP или BCTMP, расход древесины составляет около 2,8 м3 для небеленых сортов и 2,7 м3 для беленых.

В промышленности Щит для производства 1 тонны ДВП требуется 2,8 соб м3 древесины или 7,5 м3 щепы. Для ДСП нужно 1,9соб м3 древесины или 4,3 рыхлой щепы.

Плотность Плотность древесины имеет разные термины.

Базовая плотность: означает отношение между сухой массой образца древесины и ее сырым объемом. Eucalyptus grandis имеет базовую плотность 380-500 кг/м3.

Плотность сырой древесины : плотность свежей древесины. Eucalyptus grandis будет иметь плотность зелени в пределах 1100-1500 кг/м3.

Плотность стружки : плотность выпадающей стружки. Эвкалипт будет иметь плотность рыхлой щепы около 160-180 кг/м3, в то время как плотность североевропейской ели составляет 140 кг/м3. Из 1 кубометра подложки получается 2,7 кубометра щепы.

Подача бревен

Вудярд начинается с подачи бревен в процесс. При подаче можно контролировать подачу древесины в процесс, чтобы иметь стабильное количество древесины, поступающей в окорочный барабан.

Подача может осуществляться через обычный подающий стол, с возможностью оснащения пилой для резки бревен перед ленточным конвейером. Также распространено наличие систем GentleFeed и кранов, подающих непосредственно ленточный конвейер к измельчителю.

Есть заводы, где бревна измельчаются на месте с помощью мобильных измельчителей и доставляются грузовиками на лесопилку. В этом случае необходимы специальные разгрузочные системы для разгрузки грузовиков по прибытии и перемещения щепы в штабели.

Окорка

Количество коры варьируется в зависимости от породы древесины. Эвкалиптовое дерево может иметь от 8 до 15% содержания коры по весу. Акация 13%, сосна около 12-14%.

Оборудование, используемое для окорки бревен, представляет собой окорочный барабан. В барабане бревенчатые подъемники удерживают ложу бревен в непрерывном движении. Большая часть процесса окорки происходит при взаимодействии бревен друг с другом. Прорези для коры позволяют удалять кору, песок и камни из барабана. Барабан вращается на резине стальных колес. На выходе из барабана имеется заслонка, где контролируются поток и время пребывания.

В зависимости от породы древесины и степени сухости бревен требуется различное время выдержки для достижения степени окорки выше 85%. В любом случае, для свежей и легко окоряемой древесины с низкой адгезионной прочностью может потребоваться небольшое время выдержки 10-15 мин, до 60 мин для сухой лиственной древесины с адгезионной прочностью выше 12 кПа/см2.

В любом случае, для свежей и легко окоряемой древесины с низкой адгезионной прочностью может потребоваться небольшое время выдержки 10-15 мин, до 60 мин для сухой лиственной древесины с адгезионной прочностью выше 12 кПа/см2.

Измельчение

Измельчитель является ключевым компонентом для производства щепы. Он превращает бревна в мелкие частицы, подходящие для приготовления пищи, очистки или сжигания. В процессе измельчения бревна направляются к центру диска. Стружка проходит через дисковые карманы и выгружается на разгрузочный шнек.

Существует несколько моделей измельчителей, таких как мобильные измельчители, вертикальная подача, горизонтальная подача и барабанные измельчители. Каждый из них имеет свои особенности и производит различные качества.

Интервал замены ножей зависит от степени износа, но обычно один раз в смену. Установка выполнена так, что обеспечивает быструю замену быстроизнашивающихся деталей, с возможностью регулировки углов ножей для контроля размеров стружки.

Качество стружки определяется геометрией стружки и скоростью резания. Длина стружки прямо пропорциональна толщине стружки.

Очень важно поддерживать состояние быстроизнашивающихся деталей на хорошем уровне. Износ ножей станины, контрножей, сегментов, зажимов, диска и дисковых карманов уменьшит количество приемок.

Просеивание

Целью просеивания стружки является удаление нежелательных частиц и обеспечение однородного качества. Он делит основной поток на различные фракции в зависимости от их размера. Для обеспечения хорошего качества при более высокой производительности и непрерывной работе экраны для стружки работают в наклонной конструкции, подвешенной на стальных тросах.

Если есть открытая стопка фишек, просеивание должно производиться после стопки. Несмотря на то, что просеивание удаляет нежелательные фракции, оно не улучшает качество щепы.

Обычно существуют вспомогательные системы для обработки коры и негабаритных частиц. Такое оборудование, как измельчитель коры и измельчитель, используется для повышения производительности процесса. Мелкий материал направляется в энергетический котел.

Мелкий материал направляется в энергетический котел.

Хранение

С ростом производства новых целлюлозных заводов хранение стало актуальной темой для отрасли. Существует несколько способов хранения чипсов. Открытые хранилища используются для больших объемов, до 200 000 м3 и более. Силосное хранилище используется насыпью до 26 000 м3. Есть реклаймеры, которые отзывают щепу из этих куч.

Груды щепы должны быть сконструированы таким образом, чтобы обеспечить однородный поток в порядке поступления и без мертвых зон. Бункеры обычно располагаются вокруг городских районов.

Качество щепы

Качество щепы измеряется на основе определенных стандартов. Наиболее известным в целлюлозно-бумажной промышленности является стандарт SCAN-CM 40:94. В этой методологии образец стружки проходит через разные провода, так что определенные фракции классифицируются по весу.

Крупногабаритная стружка – это стружка, удерживаемая в сетке с отверстиями диаметром 45 мм. Толстыми считаются те, что имеют толщину более 8 мм. Принимается стружка, прошедшая через 8-мм прорези, но оставшаяся в сетке с 7-мм отверстиями. Штифтовая стружка представляет собой частицы между отверстиями диаметром 7 мм и диаметром 3 мм. Мелкие частицы, известные также как опилки, проходят через отверстие диаметром 3 мм.

Толстыми считаются те, что имеют толщину более 8 мм. Принимается стружка, прошедшая через 8-мм прорези, но оставшаяся в сетке с 7-мм отверстиями. Штифтовая стружка представляет собой частицы между отверстиями диаметром 7 мм и диаметром 3 мм. Мелкие частицы, известные также как опилки, проходят через отверстие диаметром 3 мм.

Важно отметить, что промышленный экран не имеет тех же проводов, что и лабораторный. Промышленные обычно имеют 3 сетки, т. е. одну для негабаритов, другую для акцептов и третью для штифтов и мелочей.

Окружающая среда

Процесс производства щепы должен быть таким же устойчивым, как и перерабатываемое сырье. В линиях используется соответствующее количество очищающей воды. Эта вода забирается из основного потока и очищается от песка и других примесей, чтобы вернуться в процесс.

Уровень шума на лесном дворе может быть высоким. Некоторое оборудование, такое как окорочный барабан и рубильные машины, обычно размещают внутри здания, чтобы снизить уровень шума в прилегающих районах.

Заключение

Древесная щепа является важным продуктом для лесной промышленности. Несмотря на аспект простой вещи, можно увидеть, что для производства чипа хорошим и устойчивым способом может потребоваться много знаний и технологий. В Woodyard необходимо учитывать все аспекты для получения щепы наилучшего качества.

Горизонтальные измельчители по сравнению с измельчителями целых деревьев

Горизонтальные измельчители по сравнению с измельчителями целых деревьев

Измельчители и измельчители имеют уникальные преимущества для различных применений по сортировке волокна. Что подходит для ваших потребностей в переработке древесных отходов?

В этом руководстве по выбору оборудования мы дадим вам обзор измельчителей цельных веток, горизонтальных измельчителей и горизонтальных измельчителей с пакетами переоборудования. Для облегчения сравнения двух вариантов вы также найдете матрицу выбора, которая поможет вам принять решение.

| Измельчитель целых деревьев | Горизонтальная шлифовальная машина | |

| Сырье | Бревна мелкие круглые. | Бревна, целые деревья, кустарники, лесохозяйственные отходы, сортированные C и D, поддоны, отходы, сельскохозяйственная продукция и черепица. |

| Эффективность | Быстро обрабатывает чистый круглый лес. | Требуется больше лошадиных сил, чтобы превратить древесные отходы в щепу. |

| Универсальность | Используется только для измельчения чистого круглого леса. | Используйте для различных применений, заменяя зубья и сетки. |

| Контроль конечного продукта | Размер продукта регулируется количеством ножей в/на барабане измельчителя. Меньше ножей = меньше контроля над размером продукта, больше ножей = больше контроля над размером продукта. | Размер продукта контролируется сетками и зубьями. |

| Готовые продукты | Щепа, микрощепа, опилки. | Щепа, мульча, цветная мульча, подушка для детской площадки, мелкозернистое волокно, компост. |

| Время безотказной работы и техническое обслуживание | Высокие затраты на износ и частые простои. Сырье должно быть чистым, чтобы обеспечить постоянное время безотказной работы. Загрязнения быстро повреждают ножи измельчителя. Необходимо поменять местами роторы, чтобы изменить приложения. | Сменные опоры могут быть заменены одним оператором. Сменные ножи можно перевернуть, когда они затупятся с одной стороны. Для переключения приложений не требуются специальные инструменты. |

Измельчители целых деревьев

Если у вас есть постоянный поток чистого круглого леса, ничто не сравнится с эффективностью измельчителя целых деревьев. Дисковые и барабанные рубильные машины предназначены для одной цели — очень быстрой обработки твердого круглого леса — и они делают это лучше, чем любые другие машины, представленные на рынке.

Дисковые и барабанные рубильные машины предназначены для одной цели — очень быстрой обработки твердого круглого леса — и они делают это лучше, чем любые другие машины, представленные на рынке.

Типы дробилок для веток

Измельчители для веток не являются новой технологией и существуют с 1884 года. Существует два вида дробилок для целых деревьев. Дисковые измельчители состоят из диска со стальными ножами, которые разрезают древесину перпендикулярно, когда она попадает в камеру. В качестве альтернативы, в барабанной рубительной машине используется барабан с ножами на нем, который срезает древесину, когда древесина подается в камеру.

Использование древесной щепы

Многие отрасли промышленности нуждаются в щепе, производимой измельчителем целых деревьев, например, производители бумаги, компании, использующие щепу для производства древесно-стружечных плит, а также некоторые виды топлива. Некоторые рубильные машины могут производить очень однородную щепу. Некоторые могут даже производить щепу из короткого волокна для производства пеллетного топлива и других применений. Дробилка может даже иметь сито, через которое проходит щепа, прежде чем она будет выброшена из ствола.

Некоторые могут даже производить щепу из короткого волокна для производства пеллетного топлива и других применений. Дробилка может даже иметь сито, через которое проходит щепа, прежде чем она будет выброшена из ствола.

Дисковая дробилка может производить щепу более точного размера, подходящую для целлюлозы и бумаги, но не производит щепу в больших объемах. Барабанные измельчители лучше подходят для производства щепы, которая будет использоваться для производства пеллет или топлива. Как правило, контроль размера стружки осуществляется по толщине ножей и количеству ножей.

Расходы на техническое обслуживание и износ

К сожалению, по мере затупления или повреждения ножей размер частиц обычно увеличивается и становится непостоянным. Нож может затупиться в течение нескольких часов или мгновенно, если ножи столкнутся с камнями или сталью. Кроме того, если гибкие ветки или ветки малого диаметра изгибаются или скручиваются в горловине, они могут пройти через измельчитель в виде длинных копий, а не стружки.

Измельчители часто могут быть сопряжены с высокими затратами на износ и частыми простоями, особенно в условиях, когда операторы имеют меньший контроль над загрязнением. Песок и грязь могут быстро нанести дорогостоящий ущерб, ремонт которого может занять много времени и средств. Камни и сталь могут мгновенно испортить набор ножей измельчителя, требующих немедленного обслуживания.

Дробилки также обычно испытывают трудности с подачей и измельчением материала разного размера, включая спутанные груды стволов и ветвей. Многие рубильные машины не имеют достаточно агрессивной системы подачи, чтобы обрабатывать целые деревья с жесткими ветвями.

Как только вы выходите за пределы конструктивного назначения измельчителя веток, его преимущества быстро исчезают в пользу измельчителя веток.

Горизонтальные измельчители

В то время как измельчители являются узкоспециализированными, горизонтальные измельчители могут быть универсальными и позволяют легко переключаться между приложениями путем замены ротора или опор и зубьев. Это дает вам возможность гибко переключаться между обработкой бревен, целых деревьев, коры, горбыля и других твердых материалов в дополнение к гибкости в управлении вашим конечным продуктом. Горизонтальные шлифовальные станки эффективно перерабатывают сырую древесину, выдержанную древесину или древесину, высушенную в печи, включая отходы поддонов и сортировку C и D.

Это дает вам возможность гибко переключаться между обработкой бревен, целых деревьев, коры, горбыля и других твердых материалов в дополнение к гибкости в управлении вашим конечным продуктом. Горизонтальные шлифовальные станки эффективно перерабатывают сырую древесину, выдержанную древесину или древесину, высушенную в печи, включая отходы поддонов и сортировку C и D.

Горизонтальные измельчители также имеют преимущество, когда речь идет о контроле размера частиц во многих отраслях промышленности и областях применения. Если вам нужно изготовить изделия из нескольких волокон, вам потребуется точность шлифования горизонтальной шлифовальной машины.

Варианты горизонтального измельчителя

Наряду с дисковым и барабанным измельчителем существует несколько различных способов преобразования горизонтального измельчителя в измельчитель. Во-первых, это пакет преобразования измельчителя. Этот вариант потребует от вас замены опор и зубьев на вашем текущем роторе. Вторая возможность заключается в переключении всего ротора на измельчающий ротор для горизонтальных шлифовальных станков.

Вторая возможность заключается в переключении всего ротора на измельчающий ротор для горизонтальных шлифовальных станков.

Горизонтальный шлифовальный станок с комплектом для переоборудования

Горизонтальный шлифовальный станок с комплектом для переоборудования измельчителя снижает затраты на износ и максимально увеличивает время безотказной работы, обеспечивая быстрый и удобный доступ к зубьям и ситам.

Пример Rotochopper B-66 с рубильными ножами.Если вы хотите иметь возможность выполнять несколько задач, используйте горизонтальную дробилку, но если вы хотите производить только щепу, дробилка целых деревьев всегда будет превосходить горизонтальную дробилку с более высокой производительностью и более высокая эффективность.

Уникальное преимущество Rotochopper

Горизонтальная шлифовальная машина Rotochopper имеет множество уникальных функций, которые упрощают дробление и измельчения. Одним из его наиболее ценных качеств является универсальность в различных вариантах использования, сырьевых материалах и предпочтительных конечных продуктах. Доступный пакет преобразования измельчителя создает эффективную систему для переключения между измельчением и измельчением. С ротором со сменным креплением Rotochopper вы можете легко заменить крепления измельчителя на крепления измельчителя и ножи. Кроме того, ножи рубительной машины индексируются, и вы можете переворачивать их, чтобы использовать обе стороны ножа, увеличивая срок службы детали и снижая затраты на износ.

Одним из его наиболее ценных качеств является универсальность в различных вариантах использования, сырьевых материалах и предпочтительных конечных продуктах. Доступный пакет преобразования измельчителя создает эффективную систему для переключения между измельчением и измельчением. С ротором со сменным креплением Rotochopper вы можете легко заменить крепления измельчителя на крепления измельчителя и ножи. Кроме того, ножи рубительной машины индексируются, и вы можете переворачивать их, чтобы использовать обе стороны ножа, увеличивая срок службы детали и снижая затраты на износ.

Горизонтальные измельчители Rotochopper известны своим превосходным контролем размера частиц, что позволяет операторам создавать готовый продукт всего за один проход. Это преимущество обеспечивает согласованность конечного продукта, которая невозможна с альтернативными решениями, и повышает эффективность на протяжении всего процесса изменения размера.

Наконец, как и в случае со всем оборудованием Rotochopper, прямое обслуживание и поддержка на заводе со стороны нашей команды экспертов имеют неоценимое значение для минимизации времени простоя, повышения производительности и обеспечения постоянного успеха.

)

)