выбор аппарата для воздушно плазменной резки, станки и портативное оборудование

Договоримся-ка сразу. Если вас интересуют вопросы, касающиеся сварки в бытовых или кустарных условиях, то вам эту статью можно не читать. – не детский сад и никоим образом не домашний инструмент. Если работы простые и разовые, можно поработать болгаркой.

Но уж если технические задачи стоят серьезные, а объемы работ огромные, то без резака для плазменной резки будет сложно. Это любимый инструмент в машиностроении всех профилей и многих других серьезных отраслях, где нужны «кройка и шитье» из металла.

Виды плазменных резаков

Все зависит от того, какие у вам планы, и где вы собираетесь работать. Дело в том, что плазморезы отличаются высокой вариативностью моделей. Они отличаются друг от друга не только эстетически, но и конструктивно: у них, к примеру, разные виды поджига электрической дуги и разные системы охлаждения.

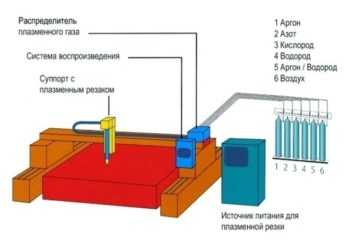

Плазморезы могут быть переносными, могут представлять из себя целые портальные установки. Есть модели шарнирно-консольного типа, встречаются установки с приводом координатного вида. Особое место занимают аппараты с программным управлением.

Все резаки можно разделить следующим образом:

- Аппараты для работы в среде инертных и защитных газов: водорода, гелия и, конечно же, аргона.

- Резаки, функционирующие в среде окислительных газов – газов, которые насыщены кислородом.

- Резаки для работы с различными смесями.

- Для использования в стабилизаторах.

- Резаки с магнитной стабилизацией.

Принцип работы плазменной резки.

Классификация по виду потребляемой энергии:

- Бытовые резаки, которые подключаются к сети с напряжением 220 В.

- Профессиональные или промышленные, работающие только от сети с напряжением 380 В.

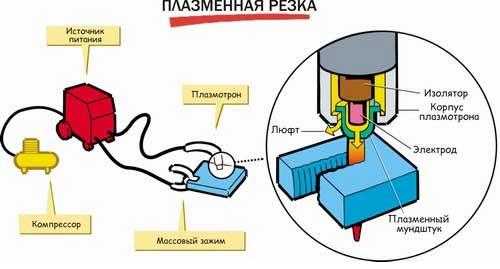

Следует учитывать, что даже бытовой с самыми скромными показателями мощности нужно проверить с подключением к общей сети: нагрузка сети будет очень серьезной. К тому же к резаку часто подключается компрессор для охлаждения. Его совсем немаленькую мощность также нужно учитывать при подключении.

Еще один критерий делит плазморезы ровно на две группы:

Резаки инверторного типа

отличный инструмент эконом-класса, который способен резать металл толщиной до 30-ти мм. Их используют чаще в быту и в малых мастерских. Энергопотребление у них весьма скоромное, они компактны: небольшого веса и изящных габаритов.

Большинство моделей являются переносными или ручными аппаратами. С их помощью можно работать в труднодоступных местах. Дополнительное преимущество – неплохой коэффициент полезного действия – выше на 30%.

Плазморезы трансформаторного типа

Они стоимостью подороже. Это больше походе на станок , как большой короб на колесиках. Режут металл с серьезной толщиной – вплоть до 80-ти мм. Они значительно тяжелее и больше по габаритам, чем инверторные.

Эти вес и размеры можно простить за большую надежность: обычно они не выходят из строя при скачках напряжения в сети, что чрезвычайно актуально для некоторых регионов. Продолжительность бесперебойного включения у этих аппаратов фантастическая – вплоть до 100%.

Это означает, что трансформаторный резак может работать весь день без перерыва. Кроме большого веса и крупных габаритов у этого вида аппаратов есть еще один недостаток: высокое потребление энергии. Как говориться, большому кораблю большое плавание.

Плазменные резаки можно разделить по виду контакта:

- Контактные, которые имеют контакт с металлом. Режут детали с толщиной не больше 18-ти мм.

- Бесконтактные, которым под силу резка металлов практически любой толщины.

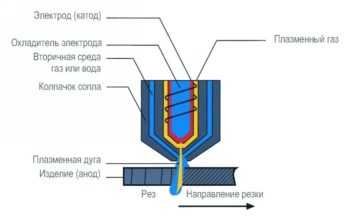

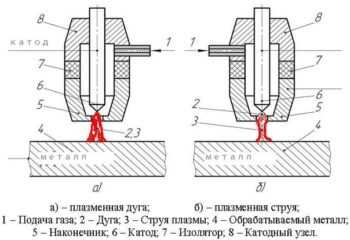

Контактная плазменная резка

Это выглядит следующим образом: электрическая дуга соединяет плазмотрон и поверхность разрезаемой металлической детали, иными словами – дуга прямого действия. Вектор этой дуги всегда совмещается с потоком плазмы, выходящим из сопла под большим давлением с высокой скоростью.

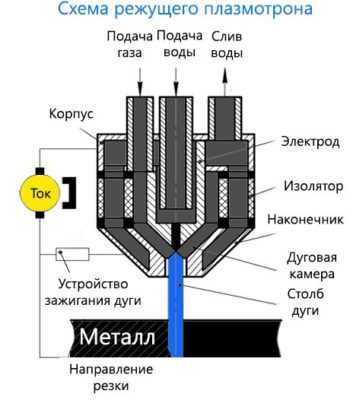

Схема режущего плазмотрона.

Раскаленный воздух представляет из себя плазму, он давит на дугу и сообщает ей режущие свойства. Если учесть высочайшую температуру на уровне 3000°С, происходит то самое механическое воздействие на металл, которое называется резкой.

Данный тип резки используется в работе с высокопроводными металлами. Преимущественно это детали с неправильными контурами, трубы, прутки, металлические полосы и уголки, различные отверстия в заготовках и т.д.

Бесконтактная плазменная резка

Здесь режущим инструментом является струя из плазмы, идущая из сопла с огромной скоростью. Что же касается дуги, то она формируется между наконечником плазмотрона и электродом.

Эта технология применяется в работе с материалами, которые плохо проводят ток. Это неметаллы, к примеру, камень.

Еще один принцип классификации резаков на аппараты ручной или машинной резки.

Ручные воздушно-плазменные резаки

Это самые демократичные модели и по цепне, и по сфере применения. Нельзя сказать, что они стали эдакими домашними котиками для резки новогодней фольги, но в автомастерских, к примеру, они стали широко использоваться для резки деталей самого разного калибра.

Производительность у них не бог весть какая прежде всего потому, что резак находится в руках у оператора, которому приходится держать его на весу и вести по линии разреза. Понятно, что об идеальной точности и ровности разреза говорить не приходится.

Чтобы исправить это, можно использовать специальный упор. Этот упор размещают на сопле, придавливают к поверхности заготовки и таким образом ведут резак по линии разреза.

Стоимость ручного плазменного резака зависит от их функциональных возможностей, включая применяемую силу тока и максимальную толщину металла, которую можно будет с их помощью разрезать.

На рынке появились чрезвычайно интересные универсальные модели, с помощью которых можно как резать, так и варить металлические детали. Стоят они недешево, но вполне приемлемо: около 500 USD. Заметить такие модели можно с помощью маркировки.

Аппараты плазменной резки машинного типа

Данные модели практически всегда снабжены программным обеспечением, благодаря которому участие оператора из процесса исключено. Понятно, что сразу же повышаются производительность и общая эффективность работы аппарата. Ну а главная фишка – идеальная точность резки.

Дополнительный бонус от машинного резака – отсутствие какой-либо необходимости обрабатывать края после резки, они и так идеальные.

Для начала работы вводится схема, по которой будет произведена любая форма или фигура резки.

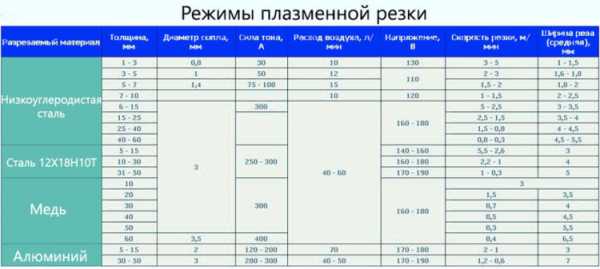

Режимы плазменной резки.

Стоимость машинных устройств на несколько порядков выше, чем у ручных аппаратов . Данные аппараты состоят из мощных трансформаторов и технического стола в виде ровной поверхности с направляющими.

Цена зависит от комплектующих, габаритов и функциональности программного обеспечения. Так или иначе стоимость любой машинной модели будет находиться в диапазоне 3000 – 20000 USD.

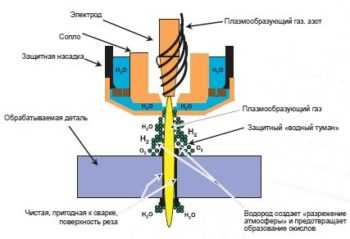

Водно-плазменные резаки

Помимо аппаратов воздушно-плазменной резки существуют и модели водно-плазменного типа. В этом случае вода играет роль охладителя, а плазму образует не воздух, а водяной пар.

Устройства воздушно-плазменной резки – отличная опция благодаря низкой цене и компактности, но у них есть существенный недостаток – ограничения в толщине разрезаемого металла, этот лимит составляет всего 80 мм.

А вот мощность водно-плазменных резаков намного выше, и поэтому позволяет работать с массивными деталями. Если говорить о пресловутой стоимости, то да, эти модели дороже.

Принцип работы у них совсем другой. Вместо воздуха под давлением используется водяной пар. При таком раскладе не нужен компрессор для воздуха, не нужны баллоны с газом – водяной пар отлично справляется со всеми задачами самостоятельно.

Дело в том, что по консистенции водяной пар значительно более вязкий, чем воздух. В результате этой «счастливой» вязкости водяного пара нужно намного меньше.

При прохождении через плазмотрон электрической дуги в него подается вода, которая мгновенно начинает испаряться. Пар ионизируется под действием загоревшейся электрической дуги и рабочей жидкости, которая поднимает катод полюса с минусом от катода полюса сопла с плюсом.

Одна из самых известных моделей водно-плазменного типа – аппарат «Горыныч» со стоимость примерно 800 USD.

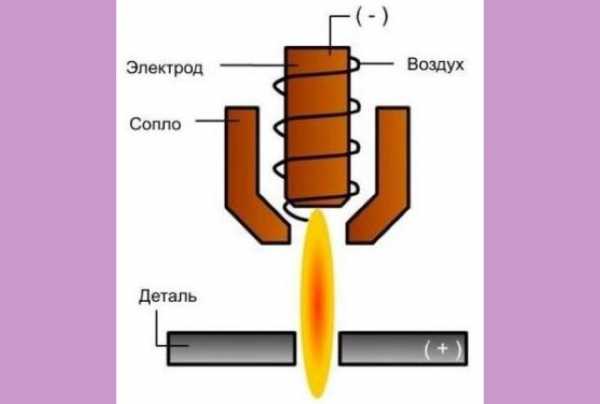

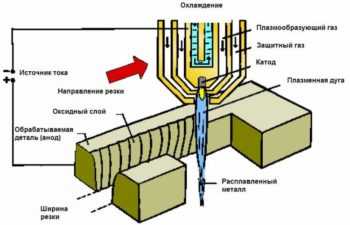

Физика процесса плазменной резки

Чтобы работал, нужны всего лишь воздух и электрическая энергия. На режущую часть аппарата подается ток с высокой частотой. В результате в плазмотроне формируется дуга с очень высокой температурой: около 8000°С.

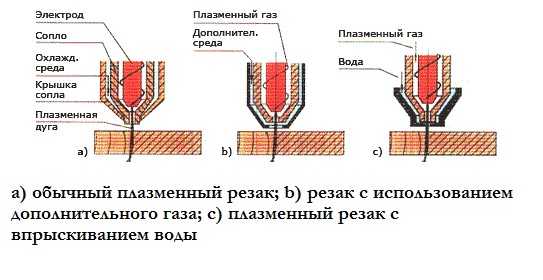

Разновидности плазменных резаков.

Туда же, в плазмотрон, поступает и проходит через раскаленную дугу воздух в сжатом состоянии, который впоследствии ионизируется. В результате этот воздух становится отличным проводником тока, он становится той самой плазмой.

Плазма под большим давлением выходит из сопла и разогревает металлическую деталь до начала плавления. Расплавленный металл частицами выдувается воздухом, выходящим из сопла под большим давлением. Это и есть та самая резка металла.

Скорость потока плазмы зависит от расхода воздуха: если его увеличить, скорость потока плазмы повысится. При силе переменного тока в 250 А скорость плазменного потока составляет примерно 800 м/сек.

Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

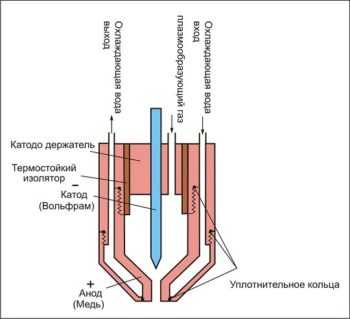

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

С бериллием и торием нужно быть поосторожнее – эти элементы обладают радиоактивным компонентом.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

Преимущества метода плазменной резки

Плюсы этих устройств нужно хорошо знать, равно как и минусы, без которых не обходится ни одно техническое приспособление.

Прежде всего помним, что скромные бытовые задачи по резке металла вполне можно реализовать с помощью обычной болгарки и не заморачиваться с дорогим и непростым плазменным оборудованием.

Плазменный резак обладает следующими положительными свойствам:

- Высокая скорость рабочего процесса. Если сравнить ее с газовой горелкой, то скорость резки выше в шесть раз. Быстрее в природе только лазерная резка.

- Большая толщина металла, который он способен резать в отличие от болгарки.

- Плазменному резаку под силу любой тип металла. Для этого важно знать и верно выставлять необходимые режимы согласно спецификациям.

- Непродолжительные и несложные подготовительные работы. Не нужна зачистка поверхностей.

- Уникальная точность и ровность среза. Нет никаких наплывов, не нужны специальные упоры.

- Отсутствие каких-либо дефектов и деформаций металла благодаря невысокой температуре общего нагрева.

- Способность аппарата производить срезы любой формы, включая фигурные.

- Высокая безопасность процесса: нет баллонов с газом.

Чертеж устройства плазменного резака.

Недостатки плазменного резака:

- Высокая стоимость аппарата.

- Нет возможности резки одновременно несколькими резаками.

- Строгие требования к положению инструмента: плазма должна быть строго перпендикулярной поверхности заготовки. Сегодня выпускаются продвинутые аппараты, способные работать под углом от 20-ти до 50-ти градусов, но они еще дороже.

- Ограничение толщины разрезаемого металла – примерно до 10-ти с. В сравнении кислородная горелка режет металл толщиной в полметра.

При всех, казалось бы, значительных минусах плазморезы очень популярны. В небольших мастерских работают ручными моделями, которых предлагается на рынке огромное множество. Сегодня плазменная резка перестала быть недоступным элитарным методом работы.

Плазменный резак своими руками

Сразу заметим, что плазменной резки не обязательно быть профессиональным сварщиком, опыт в сварке здесь не нужен. Если вы задумали сделать такой аппарат своими руками, примите к сведению, что у вас появится возможность идеально резать кроме металла другие материалы: пластик, дерево, керамику и пр.

Плазменный резак – дорогое удовольствие даже в виде самых простых ручных моделей, поэтому сделать самодельный аппарат имеет смысл: овчинка выделки стоит.

Единственное, что нужно купить – это источник питания и сопло. Если вы все сделаете правильно, ваш аппарат не будет уступать заводским экземплярам по своим рабочим качествам.

Для образования плазмы нужен воздух, а для системы охлаждения нужна вода или тосол, которые заливаются в специальную емкость.

Стержень нужно брать вольфрамовый., с его помощью будет формироваться электрическая дуга. Все комплектующие всегда имеются в хозяйственных магазинах. Собрав все необходимое оборудование для , аппарат производится по схемам, которые представлены в сети в большом количестве.

Какой резак выбрать

Начнем с факта, известного любому сварщику, который распространяется и на плазменную резку: чем выше сила тока, тем выше скорость рабочего процесса. Есть и другие параметры, которые следует учитывать при выборе инструмента для своей работы.

Толщина и тип металла – один из главных критериев. В сети можно найти множество табличного материала с техническими характеристиками плазменных резаков в зависимости от них. К примеру, чтобы с успехом резать медный лист толщиной в 2 мм, вам понадобится устройство с допустимой силой тока в 12 А.

Важным правилом является обязательный «запас» силы тока: покупать резак помощнее, чем указывается в таблицах. Дело в том, что табличные параметры – это максимальные цифры, с этими значениями аппарат может работать лишь непродолжительное время.

Схема работы плазменного резака.

Грамотнее всего выбор по трем критериям: скорости рабочего процесса, времени резки и мощности.

- Нужная рабочая мощность определяется с учетом толщины планируемого металла и его вида. К примеру, мощность в 90А позволит резать металл толщиной до 30-ти мм.

- Если металл толще, нужно выбирать резак с мощностью в диапазоне 80 – 180А.

- Диаметр сопла и выбор типа потока всегда зависит от типа разрезаемого металла.

- Важными параметрами выбора станка плазменного резака являются также номинальное первичное напряжение и сила тока.

- Нужно решить, какой тип аппарата вам нужен – универсальный или специального назначения.

- Проверка адекватности аппарата к электрической сети обязательна: можно ли его подключать к общей сети или нужна профессиональная с другим напряжением. Аппараты попроще работают только при 220 или 380В, фазы питания могут быть одно- и трехфазными.

- Скорость резки металла измеряется в см/мин.

- Еще один важный и показательный критерий – способность резака работать непрерывно в течение долгого времени, иными словами – продолжительность работы без перерыва. Если она указана как 50%, это значит, что аппарат после 5-ти минут непрерывной резки должен быть выключенным также 5 минут.

Полезные советы по покупке и уходу

Особенности выбора и ухода за резаком:

- Если есть выбор, всегда останавливайтесь на тех моделях, у которых есть евроразъем.

В этих моделях не будет никаких проблем с подключением или удлинением кабель-шлангового пакета и других элементов между собой. - На расходных материалах не экономим.

Только качественные будут работать на идеальный рез и долговечность резака. Быстрее всего изнашиваются сопло и катод, следовательно, за стоянием этих элементов нужно следить с особой тщательностью. - Резак – это резак, поэтому правила безопасности в данном случае имеют железобетонный характер.

Нужно иметь защитный щиток, специальные очки. Имейте в виду, что плазменная резка – это брызги расплавленного металла. Поэтому вам не помешают и перчатки, и даже защитная обувь. - Работа на максимальной мощности предопределяет последующую остановку в работе.

Одна из важнейших технических характеристик станков плазменной резки металла – продолжительность их работы без перерыва. - Если в вашем доме старая проводка, обязательно проверьте, как «подружится» ваш новый резак с вашей старой сетью.

Скорее всего, дружбы не выйдет, это нужно принять во внимание.

tutsvarka.ru

принцип работы, что им можно делать и как резать металл

Плазменная резка – одна из наиболее современных эффективных технологий, позволяющая работать с металлом, а также с некоторыми материалами, не проводящими ток, в том числе древесиной, пластиком и камнем.

Неудивительно, что метод пользуется спросом и активно применяется в различных сферах деятельности, в ЖКХ, в строительстве, промышленности. Главным устройством во всем процессе является плазморез, продуцирующий дугу, сформированную плазмой огромной температуры.

Дуга позволяет вести работу с высокой точностью, проводить раскрой не только по прямым линиям, но и формировать сложные фигуры.

Чтобы разобраться в тонкостях всего процесса, рассмотрим подробнее конструкцию устройства, а также основные принципы, на которых построено его функционирование.

Конструкция

Плазморезка сформирована следующими элементами:

1. Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Первый вариант характеризуется значительной массой, зато почти неуязвим для колебаний напряжения, а также дает возможность осуществлять рез металлических заготовок огромной толщины.

Инвертор – хороший выбор в том случае, если манипуляции ведутся с не слишком толстыми заготовками. Они экономичны в отношении потребления энергии, характеризуются высоким КПД и рекомендуются для использования в частном хозяйстве.

2. Плазмотрон. Основной элемент, посредством которого и ведется рез.

Корпус детали скрывает электрод, отвечающий за формирование мощной дуги. Сделан электрод из тугоплавкого металла, благодаря чему исключены его деформации и разрушения вследствие высокотемпературных нагрузок. Как правило, используется гафний, как наиболее прочный и безопасный материал.

На конце находится сопло, формирующее струю плазмы, с легкостью разрезающую заготовку.

Производительность и мощность устройства, во многом, определяется именно диаметром сопла. Чем шире сопло, тем больше воздуха оно пропускает за единицу времени, а увеличение объемов воздуха непосредственно увеличивает производительность. Наиболее распространенный диаметр – 3 миллиметра.

Точность работы зависит от конфигурации сопла, для проведения наиболее тонкой работы следует подбирать удлиненный элемент.

3. Компрессор. Его главная задача – нагнетание воздуха, без которого плазменный резак по металлу просто не может функционировать. Процесс построен на использовании газа для формирования плазменной струи и защиты.

Если сила тока устройства ограничена 200А, то необходим просто сжатый воздух, его достаточно и для отвода лишнего тепла, и для формирования струи. Такая модель – оптимальное решение в случаях, когда режутся заготовки не толще 5 сантиметров.

Установки промышленного типа используют не обычный сжатый воздух, а концентрированные газовые смеси на основе гелия, водорода, азота.

4. Комплекс кабелей и шлангов соединяет все модули между собой. Шланги транспортируют сжатый воздух, кабеля передают электрический ток.

Смотрите полезное видео, устройство и как работает плазменная резка:

Рабочий принцип

Теперь изучим непосредственно принцип работы устройства.

Когда оператор нажимает на клавишу розжига, элемент питания подает ток на плазмотрон. Это приводит к формированию первичной дуги огромной температуры, которая составляет от 6 до 8 тысяч градусов.

Формирование дуги между наконечником электрода и сопла происходит из-за того, что крайне трудно добиться такого результата непосредственно между заготовкой и электродом. Более того, если работа ведется с материалом, характеризующимся изолирующими свойствами, это просто невозможно.

Когда сформирована первичная дуга, к ней подается воздушная смесь. Данный воздух контактирует с ней, его температура растет, а объем – увеличивается, причем увеличение может быть даже стократным. Вдобавок к этому, воздух теряет свои диэлектрические свойства, ионизируется.

За счет того, что сопло имеет сужение к своему окончанию, воздушный поток разгоняется до 2-3 метров в секунду и вырывается наружу, имея температуру почти в 30 тысяч градусов. Из-за высокой степени ионизации и огромной температуры воздух называется плазмой, показатель электрической проводимости которой равняется этому параметру у обрабатываемого металла.

В момент соприкосновения с обрабатываемой поверхностью первичная дуга угасает, а дальнейшая работа ведется уже за счет вновь образованной режущей дуги. Именно она плавит или прожигает материал. Рез получается ровным, так как мощный воздушный поток сдувает с поверхности все появляющиеся частички.

Такое описание того, как работает система, является наиболее простым и распространенным.

Области применения

Теперь рассмотрим, что им можно делать:

- Оперативный рез больших объемов материалов.

- Изготовление листовых деталей, характеризующихся сложностью геометрии, вплоть до ювелирной и приборостроительной отрасли, где требуется максимальное соответствие исходным чертежам.

Штамповка в такой ситуации не применяется, так как данная технология, хоть и дешево, не обеспечивает достаточной точности. Плазморез же, несмотря на огромную температуру струи, нагревает обрабатываемый элемент точечно, что полностью исключает вероятность температурной деформации.

- Монтаж металлических конструкций. Плазморез исключает нужду в применении баллонов со сжатым кислородом и ацетиленом, что повышает степень безопасности и удобства, в особенности, если дело касается осуществления операций на высоте.

- Рез сталей высокой степени легирования. Механические способы в данном случае не подходят, так как прочность сталей огромна, инструмент, способный эффективно резать листы на их основе, будет стоить очень дорого, а изнашиваться – очень быстро.

Получается, что сферы использования разнообразны. Выполнение в металлических листах отверстий любой конфигурации, резка труб, уголков и заготовок другого сечения, обработка кромок кованых изделий с целью “спаивания” металла и закрытия его структуры – для всего этого плазморез подходит оптимально.

Основные инструкции

Несколько правил, позволяющие понять, как резать плазморезом эффективно и безопасно:

- Необходимо контролировать расположение катодного пятна, оно должно соответствовать центру электрода. Достигается такая точность вихревой подачей воздуха. Отклонения в подаче приводят к тому, что происходит смещение плазменной дуги, она теряет стабильность горения. В некоторых случаях формируется вторая дуга, а в самой сложной ситуации устройство просто ломается.

- Контроль над воздушным расходом дает возможность корректировать скорость потока плазмы, варьировать производительность.

- Скорость реза напрямую влияет на толщину. Чем выше скорость, тем тоньше рез, ее уменьшение увеличивает ширину. Аналогичных результатов, большей ширины, можно достичь и увеличением силы тока.

Смотрите видео-урок работы плазморезом:

Заключение

Итак, мы разобрались, что такое плазморез.

Можно сделать вывод, что в ситуации, когда вам регулярно приходится работать с металлическими элементами, резать арматуру, трубы или другие детали, его помощь окажется полезной. Так что расходы на его покупку будут полностью компенсированы удобством и эффективностью дальнейшей работы.

Загрузка…plavitmetall.ru

Аппарат для плазменной резки металла, все о ручных плазморезах

- Содержимое:

- Что такое плазморез, что им можно делать

- Принцип работы плазмореза, как устроен плазморез

- Какой и как выбрать плазморез для дома

- Как правильно резать плазморезом

- Ручная газовая и плазменная резка металла, что лучше

Обычные сварочные аппараты не удобны при резке металлов и требуют особых навыков и практики у человека, использующего их для проведения работ по раскрою. Плазменные устройства более удобны и просты в эксплуатации.

Первые модели плазменных резаков использовались исключительно в промышленных целях: машино- и судостроении, изготовлении металлоконструкций и т. д., то современный плазморез можно встретить и в обычном гараже используемую для личных нужд. Аппарат для плазменной резки металла позволяет точнее управлять технологическим процессом, а также значительно облегчает проведение работ.

Что такое плазморез, что им можно делать

Переносная ручная плазменная резка металла в бытовых целях используется в основном во время капитального строительства. Плазморез позволяет заменить малоэффективную и опасную болгарку. С помощью плазмореза можно раскраивать необходимый листовой металлопрокат и трубы.

Еще одна сфера, где пригодится ручной аппарат плазменной резки металла – это художественная обработка материала. Точность, простота в эксплуатации и доступность использования плазменной установки практически в любых условиях, позволяет использовать оборудование в следующих целях:

- Промышленность – аппарат воздушно-плазменной резки металла в основном применяется в случаях, где существует необходимость в быстром разрезании любого токопроводящего материала. В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ.

![резка кузова]() Бытовые цели – в этой сфере оборудование для ручной плазменной резки металла пока не получило широкого распространения. В основном это связано с тем, что ручные плазморезы сравнительно недавно поступили в свободную продажу. В основном применение плазмореза в бытовых целях связано с фигурной резкой металла. Некоторые строительные бригады используют оборудование во время кровельных, сантехнических и других работ.

Бытовые цели – в этой сфере оборудование для ручной плазменной резки металла пока не получило широкого распространения. В основном это связано с тем, что ручные плазморезы сравнительно недавно поступили в свободную продажу. В основном применение плазмореза в бытовых целях связано с фигурной резкой металла. Некоторые строительные бригады используют оборудование во время кровельных, сантехнических и других работ.

В зависимости от основного назначения, аппарат для резки металла плазмой может отличаться техническими характеристиками и возможностями. Перед выбором плазменного оборудования следует определиться, как именно будет использоваться резак.

Принцип работы плазмореза, как устроен плазморез

Воздушно-плазменная резка основана на принципе подачи разогретого воздуха под давлением на обрабатываемую поверхность. Что такое плазма – это воздух, который разогревается до температуры 25 – 30 тыс. градусов с помощью электрической дуги.

Что происходит при этом? Принцип действия плазмореза основан на изменении свойств воздуха при его моментальном разогревании до максимально высоких температур. В этот момент воздух ионизируется и благодаря этому начинает пропускать электрический ток.

Двойное воздействие плазмы и электричества позволяет ускорить процесс резки металла. Чтобы это стало возможным в конструкцию резака входят следующие узлы:

![подготовка к резке]()

Плазмотрон – это резак, с помощью которого и выполняются все основные задачи. Устройство горелки плазмореза может быть прямого и косвенного воздействия:- Плазморез прямого воздействия используется для обработки токопроводящих материалов, в таких случаях заготовка включается в электрическую цепь и отвечает за возникновение искры.

- Плазморез косвенного воздействия применяется в более дорогих и сложных устройствах и используется для обработки материалов, не проводящих электричество. Электрод в таких устройствах находится непосредственно в резаке.

- Плазморез прямого воздействия используется для обработки токопроводящих материалов, в таких случаях заготовка включается в электрическую цепь и отвечает за возникновение искры.

![сопло плазмотрона]()

Сопло – одна из самых функциональных деталей плазматрона. В зависимости от диаметра сопла, плазморезом можно делать либо простые операции, либо сложную фигурную резку. Скорость разрезания материала в основном зависит от длины сопла. Максимальным считается соотношение 1,5; 1,8 к диаметру сопла.- Электрод – используется в дорогих моделях плазморезов косвенного воздействия. Преимущественно электроды изготавливаются из гафния.

- Компрессор – чтобы трансформировать воздух в плазму необходимо не только довести его до определенной температуры, но и создать поток определенной скорости. Именно по этой причине для плазмореза нужен компрессор. К качеству компрессора предъявляются высокие требования. Так, чтобы была возможность производства плазмы, воздух в горелку должен подаваться сухой и без примесей машинного масла. Важным является обеспечение равномерного потока воздушных масс без пульсации. Ручные плазменные резаки по металлу со встроенным компрессором являются оптимальным вариантом, так как в них производитель установил оборудование полностью соответствующее требованиям для проведения работ. В плазморезах со встроенным компрессором по умолчанию установлен влагоочиститель или осушитель. Плазморез с компрессором обеспечивает максимальную производительность и увеличивает срок эксплуатации резака.

Для мощных промышленных устройств понадобится отдельно приобрести не только компрессор, но и осушитель воздуха. При выборе плазмореза необходимо проследить, чтобы параметры каждого из этих узлов подходили остальным устройствам.

Какой и как выбрать плазморез для дома

При выборе плазмореза для дома необходимо учитывать не только технические параметры и производительность самой установки, но и комплектующие устройства. Обратить внимание необходимо на следующее:

- Тип питания – оборудование может подключаться как к обычной сети в 220В, так и трехфазной в 380В. От этой особенности во многом зависит производительность плазмореза и скорость резки. Для бытовых нужд лучше выбрать ручной плазморез с тем типом подключения, который есть в наличии. Производительности бытовой модели работающей от розетки будет достаточно для проведения всех необходимых работ по дому.

![плазменный аппарат]()

Параметры мощности – наиболее популярными для бытового применения являются модели с производительностью 60-90 ампер. Бытовые плазморезы легко справляются с толстым металлом толщиной до 3 см. Если планируется ручная резка металла до 100 мм плазмой, тогда лучше выбрать модели, выдающие на выходе 90-170 ампер.- Продолжительность работы – этот коэффициент можно посмотреть в технической документации установки. Обычно он обозначается сокращением ПВ. Если указано соотношение 80%, тогда плазморезом надо пользоваться в течение 8 минут, не больше. Для бытовых нужд будет достаточно оборудования с индексом ПВ 50-60%.

- Сопло для плазмореза – скорость резки напрямую связано с соплом. На скорость раскроя влияет соотношение диаметра к длине сопла. Скорость резки также указывается в технической документации. Выбор комплектующих зависит от используемой силы тока. Чем больше диаметр сопла, тем больше может быть напряжение на выходе.

- Дополнительные расходники к плазморезу. Стол-копир для ручной плазменной резки позволяет выполнять самые сложные детали, если процесс поставлен на конвейер. Часто даже в домашних условиях требуется воссоздать точную копию сделанной заготовки, для этого и проведения остальных работ, и предназначен стол-копир. Помимо стола понадобится определиться с другими комплектующими и приспособлениями, предназначенными для проведения работ с помощью плазмореза.

Многие критерии критичные для промышленного оборудования практически не влияют на производительность бытовой модели. Продолжительности работы плазмореза с индексом ПВ 50% будет достаточно для проведения работ в доме. Промышленное оборудование обычно имеет коэффициент равный 100%.

Как правильно резать плазморезом

Правильно работать плазморезом можно научиться практически с первого раза. Качественный рез достигается благодаря практике. Основные принципы работы с плазменным оборудованием следующие:

![резка тонкого металла]()

На начальной стадии работ в аппарат подается сжатый воздух под давлением.- Выполняется несколько надрезов при более высоком токе, после чего его силу уменьшают до необходимых параметров.

- Разрез делают в соответствии с выбранными параметрами. Неправильно подобранная сила тока или скорость резки свидетельствует окалинами, которые появляются в процессе резки.

- Держак для плазмореза располагают под углом около 40 градусов.

- После окончания резки, на горелку будет еще какое-то время подаваться воздух для охлаждения нагретого элемента.

При работе с плазматроном необходимо соблюдать требования относительно использования средств индивидуальной защиты. Потребуется одевать очки для плазменной резки и перчатки, даже если планируется использовать аппарат относительно короткое время.

Ручная газовая и плазменная резка металла, что лучше

Выбирая, что именно лучше следует учитывать цели, которые планируется достичь с использованием данной установки, желаемое качество выполнения работ и другие факторы.

Минусами газовой резки является зависимость от баллонов, что не всегда удобно, а для бытовых условий заправить их часто проблематично.

Плазменная резка имеет свои минусы, связанные в основном с тем, что качество реза напрямую зависит от профессионализма мастера. Также подаваемый воздух должен соответствовать определенным критериям, что требует использования дополнительного оборудования.

При плазменной резке может понадобиться использовать не только очки для работы, но и респираторную маску, и другие средства защиты. Проводить работы в помещении без хорошей вентиляции запрещается.

stroy-plys.ru

принцип работы и особенности технологии, устройство ручного резака

Плазменная резка – новая великолепная технология, позволяющая разрезать металлы солидной толщины и любой природы, даже самой капризной. В качестве режущего предмета выступает не нож, а плотная струя плазмы, которая позволяет формировать идеально точный рисунок реза в единицу заданного времени.

Этот способ работы с содержит множество достоинств, которые мы разберем ниже. А сейчас начнем с физики – нужно разобраться с сутью процесса.

Физика плазмы

Технология плазменной резки металла отдает главную женскую роль нашей любимой электрической дуге. Он формируется между электродом и соплом. Иногда вместо электрода выступает металл, который нужно разрезать. Разберемся, что такое плазменная резка.

Начало процесса – включение источника электрического питания и подача тока высокой частоты в . Источник питания включается автоматически после нажатия тумблера розжига в аппарате.

Сначала формируется так называемая промежуточная дуга – она имеет временный характер и соединяет электрод с наконечником сопла резака. Нагревается эта дежурная дуга до уровня температуры около 8000°С.

Это важный момент общего процесса плазменной резки – нужно помнить, что настоящая дуга между электродом и металлом образуется не сразу, а через ее промежуточный вариант.

Следующий этап процесса – поступление воздуха из компрессора, который обычно прилагается к аппарату резки металла. Компрессор подает воздух в сжатом виде. Этот воздух поступает в камеру плазмотрона, в котором находится и уже раскалена временная электрическая дуга.

Дуга нагревает сжатый воздух, объем которого при нагреве увеличивается во много раз. Дополнительно к нагреву и увеличению объема воздух начинает ионизироваться и трансформироваться в настоящий проводник электрического тока. Он превращается в ту самую плазму

Малый диаметр сопла дает возможность разгонять поток этой раскаленной плазмы до огромных скоростей, с которыми струя вылетает из аппарата. Скорость потока может достигать трех метров в секунду.

Схема работы плазменной резки.

Температура воздуха – запредельная, вплоть до 30 000°С. При этих условиях электрическая проводимость воздуха – плазмы практически равна проводимости разрезаемого металла.

Настоящая конечная дуга появляется мгновенно, как только поток плазмы достигает и касается поверхности металла. Временная дуга, в свою очередь, автоматически выключается. Металл начинает плавится точно в месте среза.

Жидкие металлические капли сразу же сдуваются струей сжатого воздуха. Это и есть принцип плазменной резки. Как видите, все просто, логично и понятно.

Классификация видов плазменной резки

Виды плазменной резки будут зависеть от среды, в которой проводятся работы по металлу:

Простой

Главное отличие способа – ограниченность электрической дуги. Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

При этом способе толщина металлов не должна превышать 10-ти мм. Способ отлично работает для низколегированных сплавов стали и других мягких металлов. Режущим элементом выступает кислород, из которого формируется сжатая струя, превращающаяся в итоге в плазму.

В разрезах получаются очень ровные кромки, не требующие дальнейшей доработки.

С применением защитного газа

При этом способе вместо воздуха используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. Качество срезов в данном случае значительно повышается благодаря отличной защите процесса от воздействия окружающей среды.

Газ для плазменной резки не представляет из себя ничего необычного: это может быть водород или аргон – «газовая классика».

С водой вместо воздуха

Отличны способ со многими преимуществами, одно из которых – отсутствие необходимости в дорогостоящей и громоздкой системе охлаждения.

Существуют и другие критерии классификации плазменной резки. К примеру, виды резки бывают разделительными и поверхностными. Первый из них используется чаще.

Еще один параметр – способ резки. Один вид – резка дугой, в котором разрезаемый металл выступает в качестве элемента электрической цепи. Другой вид – резка струей, когда электрическая дуга соединяет электроды, а не металлическую заготовку.

Плазменные резаки представлены на рынке в самых разнообразных вариантах, так что их можно классифицировать по маркам, производителям и многим другим техническим и торговым параметрам.

Есть, например, ручная плазменная резка – самый демократичный способ и по цене, и по простоте исполнения. Есть машинные автоматические технологии, устройства для которых намного дороже и сложнее.

Преимущества резки плазмой

Принцип работы плазменной резки.

Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Недостатки плазморезки

Ни один способ обработки металлов не обходится без недостатков, и плазменная резка здесь не исключение.

Недостатки плазменной резки следующие:

- Дороговизна всего модельного ряда аппаратов для плазменной резки, включая даже самые простые ручные варианты.

- Пределы толщины металла для резки плазмой: предельная толщина всего 100 миллиметров.

- Это шумный способ работы, потому что сжатый воздух или газ подаются с огромной скоростью.

- Оборудование непростое, дорогое и требующее грамотного и постоянного технического обслуживания.

Советы и нюансы

Еще одной отличительной положительно характеристикой метода является то, что во время процесса происходит нагрев лишь небольшого локального участка. Да и остывает этот участок намного быстрее, чем при лазерной или механической резке.

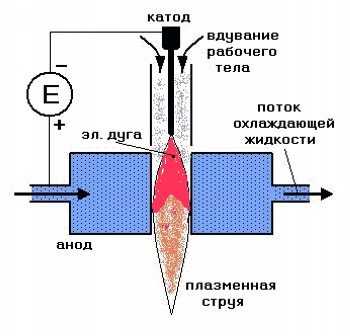

Охлаждение необходимо только для двух составных элементов – катода и сопла, как самых нагруженных. Это без проблем производится с помощью рабочей жидкости.

Плазменная дуга и струя.

начинает работать стабильно в результате рабочего соотношения катода и сопла с паром из сжатого раскаленного воздуха. На катоде локализуется отрицательный заряд, на наконечнике сопла – соответственно положительный. В результате этого образуется промежуточная дуга.

Лишняя влага впитывается специальным материалом, который находится в резервуаре камеры плазмотрона.

Правила безопасности при данном методе имеют строжайший характер, потому что все аппараты плазменной резки могут быть очень травматичными для мастера. Особенно это касается моделей с ручным управлением.

Все будет в порядке, если вы будете соблюдать рекомендации по защитной амуниции мастера: щиток, затемнённые очки, защитные ботинки и т.д. В этом случае вы сможете уберечься от главных факторов риска данного метода – капель расплавленного металла, высокого напряжения и раскаленного воздуха.

Еще один совет по безопасности – ни в коем случае не стучать резаком по металлу для удаления металлических брызг, как это делают некоторые мастера. Вы рискуете повредить аппарат, но главное – поймать кусочки расплавленного металла, например, лицом или другой незащищенной частью тела. Лучше поберечь себя.

Экономия расходных материалов занимает не последнее место в эффективной резке. Для этого зажигаем электрическую дугу не слишком часто, а точно и в срок, чтобы не обрывать ее без надобности.

Экономия ресурсов также распространяется на силу и мощность тока. Если рассчитать его правильно, вы получите не только экономию, но и отличный срез без заусениц, окалины и деформации металла.

Для этого следует работать по следующей схеме: сначала подать ток высокой мощности, сделать пару – тройку разрезов с его помощью. Если сила и мощность тока великоваты, на металле сразу же будет образовываться окалина из-за значительного перегрева.

После осмотра срезов будет ясно, оставить ток на этом уровне или изменить его. Иными словами, работаем экспериментально – малыми пробами.

Как работать плазморезкой?

Электрическая схема плазменного генератора.

Резка металлов с помощью плазменного потока – слишком серьезное дело, чтобы заниматься им без предварительного изучения и тщательной подготовки. Это поможет вам сделать резку эффективнее со всех точек зрения, и, что весьма немаловажно, минимизировать риски, связанные с производственными опасностями.

Прежде всего нужно знать принцип работы плазменной резки – видеть картинку физических явлений целиком.

Плазменную горелку следует держать очень близко к поверхности и краю металла, в отличие от лазерной резки. Когда тумблер с «пуском» включится, первой загорится временная электрическая дуга, и только затем – настоящая, которая будет главным режущим элементом. с режущей дугой нужно вести по материалу ровно и медленно.

Скорость резки следует строго контролировать. Это можно делать, наблюдая за искрами с обратной стороны листа разрезаемого металла. Если этих искр нет, то это значит, что разрезка металла произошла неполная.

Такое может произойти по нескольким причинам: из-за слишком большой скорости ведения горелки или прохождения аппарата, либо слишком недостаточной мощности подаваемого тока, либо несоблюдения прямого угла в 90° между горелкой и поверхностью металла.

Дело в том, что полная проплавка металла происходит лишь при наклоне плазморезки к поверхности металла под прямым углом и ни градусом больше или меньше.

После завершения работы резак нужно наклонить. Воздух будет выходить и после выключения аппарата – непродолжительное время.

Перед работой невредно изучить схему вашего аппарата: именно в ней можно прочитать самую достоверную информацию по допускаемой толщине металла, который можно прорезать или сделать в нем отверстие. Устройство плазменного резака может различаться, все зависит от функций его назначения.

Выбор аппарата для плазменной резки

Покупка любого технического оборудования – дело, для которого не нужно жалеть времени и усилий: слишком высок риск неудачного решения и потери денег. А деньги здесь немалые, вы не найдете плазменного резака дешевле 500 USD в принципе.

Сначала разбираемся с параметрами и техническими характеристиками прибора.

Выбор нужно делать только под свои планы и нужды. Задача – найти не самый лучший резак, а самый подходящий для вас по принципу «здесь и сейчас».

Две большие группы плазморезов – это инверторные и трансформаторные. Названия говорят сами за себя.

Открытая и закрытая плазменная струя.

Если вам нужен компактный для работы с металлами небольшой толщины, вы можете остановить свой выбор на резаке инверторного типа. Они забирают немного энергии, легкие и с небольшими габаритами.

Вместе с тем работают они с перерывами и легко выходят из строя при перепадах сетевого напряжения. Цена на такие приборы вполне умеренная, из всех плазморезов это самые недорогие.

Другое дело – трансформаторные резаки. Здесь и с габаритами, и с весом «все в порядке»: серьезные аппараты по всем параметрам.

Энергии потребляют много, зато работать они могут практически без перерыва в течение целого дня. И толщина металла может быть побольше, чем при резке инверторной моделью. Стоимость таких устройств высокая – от 3000 до 20000 USD.

Выбор плазменного резака по мощности

Рассуждения начинаем со свойств и технических характеристик деталей, которые вы планируете обрабатывать и резать. Именно это этого рассчитывается мощность режущего прибора, потому что в нем будут различаться и сопло по своему диаметру, и тип используемого газа.

Применение плазменной резки – область чрезвычайно широкая, поэтому говорить нужно только о ваших конкретных нуждах.

К примеру, если толщина металлических заготовок около 30-ти мм, вам будет вполне достаточно резака с мощностью 90А. Он легко справится с вашим материалом.

А вот если ваш металл потолще, ищите подходящую модель в диапазоне мощности от 90 до 170А.

Выбор резака по времени и скорости разрезания материала

Скорость плазменной резки металла измеряют в сантиметрах за одну минуту. Эта скорость у разных аппаратов тоже разная и зависит от их общей мощности и природы разрезаемого металла.

Например, при всех прочих равных медленнее всего режется сталь, чуть быстрее – медь и ее сплавы. И еще быстрее – алюминий со своими алюминиевыми сплавами.

Устройство плазменного резака.

Если для вас важна скорость, не забывайте о таком показателе, как длительность работы без перегрева, то есть без перерыва. Если в технической спецификации к аппарату написано, что длительность работы 70%, это означает, что после семи минут резки аппарат должен быть выключенным в течение трех минут, чтобы остыть.

Среди трансформаторных резаков встречаются чемпионы с продолжительностью работы в 100%. Иными словами, они могут работать целый день без отключения. Стоят они, конечно, немало. Но если у вас впереди длинные разрезы, думайте о покупке «чемпионских» трансформаторных плазменных резаков.

Пара слов о горелке

Снова оцениваем природу металла или другого материала, который планируем разрезать. От этого будет зависеть мощность горелка плазмореза. Она должна быть достаточной для качественного реза.

При расчетах нужно учитывать факт, что вы можете встретиться со сложными условиями работы, которая, как назло, должны быть произведена в самые короткие сроки, то есть резка должна носить выраженных интенсивный характер.

Во многих источниках рекомендуется выбирать сопло из меди: оно прочное и отлично охлаждается воздухом, намного быстрее, чем сопла из других металлов.

Рукоятку горелку не упускаем из зоны внимания, это важная часть для комфортной, а значит качественной работы. На рукоятке можно зафиксировать дополнительные элементы, которые помогут держать сопло на одинаковом расстоянии от поверхности металла. Данный совет распространяется только на ручные модели аппаратов.

Если вы собираетесь резать , выбирайте модель с горелкой, которая предназначена для поступления воздуха.

Если же ваши планы связаны с массивными толстыми заготовками, покупайте резак с горелкой для приема защитного газа – азота, например.

tutsvarka.ru

Ручная плазменная резка металла – аппараты и принцип их работы + Видео

Раскрой материалов потоком плазмы является высокотехнологичным, эффективным способом качественной их обработки. Ручная плазменная резка, проводимая соответствующим оборудованием, расширяет область применения этого вида работ.

1 Особенности аппаратов и технологии плазменной резки

Плазменная резка – термический процесс разделительной обработки материалов, происходящей за счет их плавления. В качестве режущего исполнительного инструмента используется струя низкотемпературной плазмы, которую получают следующим образом. Между электродом плазменного аппарата и его соплом или разрезаемым металлом создается электрическая дуга, температура которой достигает 5000 °С.

Затем в сопло подается под давлением газ, что приводит к повышению температуры электрической дуги до 20 000 °С, в результате чего газ ионизируется и преобразуется в низкотемпературную плазму (высокотемпературный газ). Ионизация при нагреве от дуги возрастает, что ведет к повышению температуры газовой струи до 30 000 °С. При этом поток плазмы ярко светится, обладает высокой электропроводностью, проистекает из сопла со скоростью 500–1500 м/с, попадая на заготовку, локально ее разогревает и плавит в месте реза.

Рекомендуем ознакомиться

Для получения плазмы используют следующие газы:

- воздух;

- кислород;

- азот;

- водород;

- аргон;

- водяной пар.

Охлаждение сопла и удаление с поверхности реза расплавленных частичек материала осуществляется потоком газа или жидкости. Толщина разрезаемого плазменными установками металла может достигать 200 мм.

Эта технология крайне редко используется в быту, зато получила широкое распространение в различных промышленных отраслях. Плазменным аппаратом можно качественно, быстро, легко разрезать любой металл и другие материалы – пластик, камень. Благодаря этому, его используют в судостроении, машиностроении, коммунальной сфере, для ремонта техники, изготовлении рекламы и многого другого. Получаемый срез всегда аккуратный, ровный и красивый.

2 Основная классификация плазменного оборудования для резки

Все устройства для плазменной резки делятся на:

- косвенного действия – для бесконтактной резки;

- прямого действия – для контактной.

Резаки первого типа используются для обработки неметаллических материалов. Такая техника является специфической и не востребована вне производства. При бесконтактном способе электрическая дуга зажигается между электродом и соплом плазмотрона.

Устройствами прямого действия режут различные металлы. При работе с ними разрезаемая деталь включена в электрическую схему плазменного аппарата, и электрическая дуга зажигается между ней и электродом, расположенном в сопле. Поток ионизированного газа подвергается нагреву на всем участке между местом своего выхода и поверхностью заготовки – струя плазмы обладает большей мощностью, чем в устройствах первого типа. Ручная плазменная резка металла выполняется только с помощью оборудования данного типа, контактным способом.

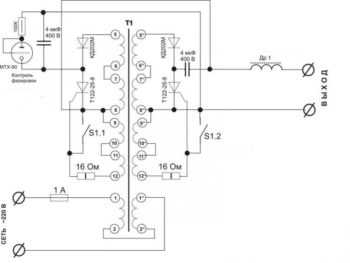

3 Устройства для ручной плазменной резки металлов

Они состоят из плазмотрона, источника питания, набора кабелей и шлангов, с помощью которых производится соединение плазмотрона с источником питания и газовым баллоном или компрессором. Плазмотрон (плазменный резак) – главный элемент такого оборудования. Иногда по ошибке так называют весь аппарат. Возможно, это обусловлено тем, что применяемые для плазмореза источники питания не отличаются от подобных им устройств и могут использоваться вместе со сварочным оборудованием. А единственным элементом, который отличает плазменный аппарат от другого устройства, и является плазмотрон. Его основные составляющие:

- сопло;

- электрод;

- термостойкий изолятор, расположенный между ними.

Плазмотрон – это оборудование, которое энергию электрической дуги преобразует в тепловую энергию плазмы.Внутри его корпуса имеется цилиндрическая камера с выходным каналом (соплом) очень маленького диаметра. В тыльной части камеры установлен электрод, который служит для образования электрической дуги. Сопло отвечает за скорость и форму потока плазмы. Аппарат ручной плазменной резки применяется для раскроя металла вручную – оператор держит плазмотрон в руках и ведет его над линией реза.

Так как рабочий инструмент находится все время на весу, и поэтому может быть подвержен перемещениям из-за непроизвольных движений исполнителя, это неизменно отражается на качестве раскроя. Рез может быть неровным, с наплывами, следами рывков и так далее. Для облегчения и улучшения качества работы существуют специальные подставки, упоры, надеваемые на сопло плазмотрона. Они позволяют поставить оборудование непосредственно на заготовку и вести его вдоль линии реза. Зазор между металлом и соплом в этом случае всегда будет соответствовать предъявляемым требованиям.

При ручной резке плазмообразующим и защитным (для охлаждения сопла и удаления продуктов резки) газом может быть воздух или азот. Они подаются от магистрали, баллона или встроенного в оборудование компрессора.

4 Источники питания ручных плазменных аппаратов для резки

Все источники питания ручных аппаратов работают от электросетей переменного тока. Большинство из них преобразуют получаемую электроэнергию в напряжение постоянного тока, а остальные служат только для усиления переменного тока. Такое распределение обусловлено тем, что у плазмотронов, работающих на постоянном токе, более высокий КПД. Переменный ток применяется в ряде случаев – к примеру, для раскроя алюминия и сплавов из него.

Источником питания может служить инвертор или трансформатор, подающий на плазмотрон ток большой силы. Инверторы обычно используют на маленьких производствах и в быту. Они обладают меньшими габаритами, весом и в энергопотреблении намного экономнее, чем трансформаторы. Инверторы чаще всего входят в состав ручного аппарата для плазменной резки. К достоинствам инверторных устройств относят КПД, который выше, чем у трансформаторных, на 30 %, и стабильное горение электрической дуги, а также компактность и возможность проводить работы в любых труднодоступных местах.

К недостаткам – ограничение по мощности (максимальная сила тока обычно составляет 70–100 А). Как правило, инверторные аппараты используют при разрезании заготовок сравнительно небольшой толщины.

Трансформаторные источники питания получили свое название из-за используемых в их конструкции низкочастотных трансформаторов. Они обладают гораздо большими габаритами и массой, но при этом могут иметь и более высокую, чем инверторные источники, мощность. Трансформаторные аппараты применяют для ручной и механизированной резки металлов различных толщин. Они более надежны, потому что при скачках напряжения не выходят из строя. Продолжительность их включения выше, чем у инверторных аппаратов, и может достигать значений в 100 %.

Продолжительность включения (ПВ) оказывает прямое влияние на специфику работы с оборудованием. Например, если ручная плазменная резка металла, оборудование для которой имеет ПВ 40 %, длилась без перерыва 4 минуты, то затем аппарату необходимо дать 6 минут отдыха для того, чтобы он остыл. Устройства с ПВ 100 % используют в производстве, где аппарат эксплуатируется на протяжении всего рабочего дня. Существенный недостаток трансформаторного оборудования – высокое энергопотребление.

5 Принцип работы аппаратов для ручной плазменной резки

После того, как установка ручной плазменной резки собрана (произведены все подключения и соединения ее элементов), металлическую заготовку подсоединяют к аппарату (инвертору или трансформатору) предусмотренным для этого кабелем. Оборудование подключают к электросети, плазмотрон подносят к обрабатываемому материалу на расстояние до 40 мм и производят зажигание дежурной (инициирующей ионизацию) электрической дуги. Затем открывают подачу газа.

После получения плазменной струи, которая обладает высокой электропроводимостью, в момент ее соприкосновения с металлом образуется рабочая (режущая) электрическая дуга. Одновременно автоматически отключается дежурная. Рабочая дуга поддерживает непрерывность процесса ионизации подаваемого газа, образования плазменного потока. Если она по какой-то причине погаснет, то требуется прекратить подачу газа, заново включить плазменный аппарат и зажечь дежурную дугу, а после этого пустить газ.

tutmet.ru

Плазменная резка для начинающих.

Плазменная резка металлов для начинающих.

Уважаемые покупатели, в этой статье мы хотим вам рассказать что такое плазменная резка металлов, показать ее основные преимущества, рассказать об устройстве плазменных аппаратов и как их использовать, а теперь обо всем этом по порядку.

Иногда наши покупатели приобретая аппарат плазменной резки с удивлением узнают, что для его работы необходим компрессор. Компрессор необходим для того, чтобы выдувать металл который вы режете. Без компрессора резать плазмой невозможно. Компрессор подключается к аппарату, а к аппарату подключается плазматрон (плазменная горелка), так вот, когда возникает дежурная дуга между катодом и соплом, воздух эту дугу выдувает наружу, где дуга переходит в основную дугу при соприкосновении с металлом; далее происходит процесс плавления металла и выдувания его жидкой части из зоны расплава. При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

Еще одна немаловажная деталь, на которую мы хотим обратить ваше внимание. В компрессоре должен стоять фильтр воздуха, он может быть встроен в компрессор изначально, а может подключаться отдельно. Воздух, который будет проходить через аппарат плазменной резки и выходить из плазматрона, должен быть чистым, в него не должны попадать никакие посторонние предметы и вещества. Недопустимо попадание паров и частиц масла, мельчайшей частицы металлической стружки, пыль и грязь. Особенно это важно, если вы планируете использовать плазму на пыльных производствах, в гаражах, цехах с бетонными полами и т.д. Чем чище воздух – тем лучше рез!

Если вы будете соблюдать эти условия, аппарат будет работать корректно и без сбоев.

Плазма или газорезка?

Мы не будем говорить о том, что газорезка хуже чем плазменная резка. У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку. Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

Для газорезки нужен газ, для плазмы нужно электричество. Выделим два основных преимущества плазмы: первое – вам не нужен газ (ацетилен) вы не связываетесь с взрывоопасными газами, второе – вы можете резать различные типы металлов (сталь, нержавейка, медь, алюминий и пр.)

Таким образом кому-то необходима газорезка, кому-то подойдет плазма, выбор за вами.

Как правильно выбрать аппарат плазменной резки?

Здесь все очень просто. Чем мощнее плазменный аппарат, тем толще металл он может резать. Если вы планируете резать разные толщины, вам лучше выбрать мощные аппарат, если вы будете резать тонкие металлы, вам нет необходимости покупать мощные аппарат, достаточно приобрести сорока амперный аппарат. Обратите внимание на такое понятие, как качество реза. Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез – это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез. Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый. Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Кроме того, перед покупкой желательно понять как часто вы будете включать аппарат плазменной резки. Обратите внимание на ПВ приобретаемого аппарата. Если ПВ аппарата 60% – значит в 10 минутном цикле вы можете резать 6 минут, а 4 минуты аппарат будет отдыхать, если ПВ 100% – значит можно не отрываться от работы, аппарат будет работать постоянно.

Расходные части.

Покупая аппарат плазменной резки, мы рекомендуем вам узнать у поставщика как обстоят дела с расходкой для плазменной горелки. Практически все производители вместе с аппаратом кладут расходные части, вы можете приступать к резке незамедлительно, но расходка горит, независимо от производителя. И когда встает вопрос о замене, выясняется, что там где аппарат покупался – “расходки” нет. Мы часто сталкиваемся с такими случаями, когда помогаем людям подобрать расходку, и стоит признать, что не всегда это получается. Расходка не всегда стыкуется. Так, например, расходка для аппаратов китайского происхождения не подходит к европейским товарам или американским. Кроме того, нет возможности поменять плазматрон (плазменную горелку) – разные разъемы. В нашем интернет-магазине продаются аппараты плазменной резки произведенные в Китае, все расходные части для горелок CUT всегда в наличии и как показывает практика, китайская расходка подходит практически на все аппараты сделанные в Китае.

Скорость с которой резать металл.

Этот вопрос нам часто задают покупатели. Определенного ответа на него нет, вы поймете, как быстро вам надо будет вести плазматрон по металлу только в процессе обучения, приноровиться очень просто. Все зависит от толщины металла и амперажности, которую вы выставите. Когда вы приступите к резу, вы сразу увидите – если вы ведете плазматрон очень быстро (в таком случае металл не будет прорезаться полностью) если очень медленно (в этом случае вы просто будете расходовать воздух и электроэнергию). Перед тем как резать нужные вам заготовки или отрезки, мы рекомендуем потренироваться на ненужных обрезках, чтобы выбрать оптимальный режим и скорость реза.

Еще один совет, когда вы включите аппарат – поставьте ток на максимум, а во время реза уменьшайте его, пока не поймете, что этого тока достаточно для реза вашей толщины металла. Начинайте с больших токов, затем идите на понижение.

И ещё, не старайтесь ставить максимальный ток, чтобы отрезать побыстрее, так как чем больше ток, тем быстрее выходит из строя расходка; не делайте слишком частые поджиги, поскольку именно в момент поджига происходит интенсивное «выветривание» тугоплавкой вставки на катоде и преждевременный выход его из строя, т.е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

Как все работает.

Установки плазменной резки имеют напряжение холостого хода 250-300 В.

При нажатии на кнопку подаётся сжатый воздух и одновременно между катодом и соплом во внутренней камере плазмотрона прикладывается это напряжение холостого хода, но чтобы пробить этот промежуток и зажечь плазму, необходима поджигающая искра – эту функцию поджига выполняет осциллятор (напряжение поджига порядка 5-10 кВ). Как только дуга зажглась (и дуга в этот момент называется дежурной) воздух выдувает плазму наружу. Ток дежурной дуги как правило в мощных аппаратах ограничен внутри мощным сопротивлением для экономии расходки, для реза не предназначен; дежурная дуга горит 2-3 сек. Если в течение этого времени дуга не коснулась металла или металл по каким-то причинам не соединён с «+» установки (например, обрыв обратного кабеля), то дуга гаснет. Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Выбрать аппарат плазменной резки можно здесь.

Для наглядности, мы провели несколько тестов. Аппарат Сварог CUT 100 разрезал металл толщиной 10 мм. с увеличением до 35 мм. Ток резки был выставлен 90 Ампер.

Аппарат Сварог CUT 40 разрезал пластину толщиной 4 мм. Ток резки 20 Ампер.

svarkamall.ru

самодельный празморез из сварочного инвертора

Плазменные резаки активно используются в мастерских и предприятиях, связанных с цветными металлами. Большинство небольших предприятий применяют в работе плазменный резак, изготовленный своими руками.

хорошо себя показывает при разрезе цветных металлов, поскольку позволяет локально прогревать изделия и не деформировать их. Самостоятельное производство резаков обусловлено высокой стоимостью профессионального оборудования.

В процессе изготовления подобного инструмента используются комплектующие от других электроприборов.

Особенности и назначение плазменного резака

Инвертор используется для выполнения работ как в домашних, так и в промышленных условиях. Существует несколько видов плазморезов для работы с различными типами металлов.

Различают:

- Плазморезы, работающие в среде инертных газов, например, аргона, гелия или азота.

- Инструменты, работающие в среде окислителей, например, кислорода.

- Аппаратура, предназначенная для работы со смешанными атмосферами.

- Резаки, работающие в газожидкостных стабилизаторах.

- Устройства, работающие с водной или магнитной стабилизацией. Это самый редкий вид резаков, который практически невозможно найти в свободной продаже.

или плазматрон – это основная часть плазменной резки, отвечающая за непосредственную нарезку металла.

Плазменный резак в разборе.

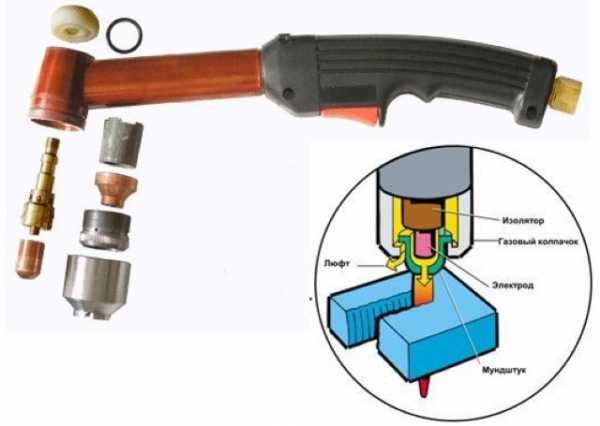

Большинство инверторных плазменных резаков состоят из:

- форсунки;

- электрода;

- защитного колпачка;

- сопла;

- шланга;

- головки резака;

- ручки;

- роликового упора.

Принцип действия простого полуавтоматического плазмореза состоит в следующем: рабочий газ вокруг плазмотрона прогревается до очень высоких температур, при которых происходит возникновение плазмы, проводящей электричество.

Затем, ток, идущий через ионизированный газ, разрезает металл путем локального плавления. После этого струя плазмы снимает остатки расплавленного металла и получается аккуратный срез.

По виду воздействия на металл различают такие виды плазматронов:

- Аппараты косвенного действия.

Данный вид плазматронов не пропускает через себя ток и пригоден лишь в одном случае – для резки неметаллических изделий. - Плазменная резка прямого действия.

Применяется для разрезки металлов путем образования плазменной струи.

Конструкция плазменного резака и рекомендации по работе с ним серьезно разнятся в зависимости от типа устройства.

Делаем плазменный резак своими руками

Плазменная резка своими руками может быть изготовлена в домашних условиях. Неподъемная стоимость на профессиональное оборудование и ограниченное количество представленных на рынке моделей вынуждают умельцев собирать плазморез из сварочного инвертора своими руками.

Самодельный плазморез можно выполнить при условии наличия всех необходимых компонентов.

Перед тем как сделать плазморежущую установку, необходимо подготовить следующие комплектующие:

- Компрессор.

Деталь необходима для подачи воздушного потока под давлением. - Плазмотрон.

Изделие используется при непосредственной резке металла. - Электроды.

Применяются для розжига дуги и создания плазмы. - Изолятор.

Предохраняет электроды от перегрева при выполнении плазменной резки металла. - Сопло.

Деталь, размер которой определяет возможности всего плазмореза, собранного своими руками из инвертора. - Сварочный инвертор.

Источник постоянного тока для установки. Может быть заменен сварочным трансформатором.

Источник питания устройства может быть либо трансформаторным, либо инверторным.

Схема работы плазменного резака.

Трансформаторные источники постоянного тока характеризуются следующими недостатками:

- высокое потребление электрической энергии;

- большие габариты;

- труднодоступность.

К преимуществам такого источника питания можно отнести:

- низкую чувствительность к перепадам напряжения;

- большую мощность;

- высокую надежность.

Инверторы, в качестве блока питания плазмореза можно использовать, если необходимо:

- сконструировать небольшой аппарат;

- собрать качественный плазморез с высоким коэффициентом полезного действия и стабильной дугой.

Благодаря доступности и легкости инверторного блока питания плазморезы на его основе могут быть сконструированы в домашних условиях. К недостаткам инвертора можно отнести лишь сравнительно малую мощность струи. Из-за этого толщина металлической заготовки, разрезаемой инверторным плазморезом, серьезно ограничена.

Одной из главнейших частей плазмореза является ручной резак.

Сборка данного элемента аппаратуры для резки металла осуществляется из таких компонентов:

- рукоять с пропилами для прокладки проводов;

- кнопка запуска горелки на основе газовой плазмы;

- электроды;

- система завихрения потоков;

- наконечник, защищающий оператора от брызг расплавленного металла;

- пружина для обеспечения необходимого расстояния между соплом и металлом;

- насадки для снятия окалин и нагара.

Резка металла различной толщины осуществляется путем смены сопел в плазмотроне. В большинстве конструкций плазмотрона, сопла закрепляются специальной гайкой, с диаметром, позволяющим пропустить конусный наконечник и зажать широкую часть элемента.

После сопла располагаются электроды и изоляция. Для получения возможности усиления дуги при необходимости в конструкцию плазматрона включают завихритель воздушных потоков.

Сделанные своими руками плазморезы на основе инверторного источника питания являются достаточно мобильными. Благодаря малым габаритам такую аппаратуру можно использовать даже в самых труднодоступных местах.

Чертежи

В глобальной сети интернет имеется множество различных чертежей плазменного резака. Проще всего изготовить плазморез в домашних условиях, используя инверторный источник постоянного тока.

Электрическая схема плазмореза.

Наиболее ходовой технический чертеж резака на основе плазменной дуги включает следующие компоненты:

- Электрод.

На данный элемент подается напряжение от источника питания для осуществления ионизации окружающего газа. Как правило, в качестве электрода используются тугоплавкие металлы, образующие прочный окисел. В большинстве случаев конструкторы сварочных аппаратов используют гафний, цирконий или титан. Лучшим выбором материала электрода для домашнего использования является гафний. - Сопло.

Компонент автоматического плазменный сварочного аппарата формирует струю из ионизированного газа и пропускает воздух, охлаждающий электрод. - Охладитель.

Элемент используется для отвода тепла от сопла, поскольку при работе температура плазмы может достигать 30 000 градусов Цельсия.

Большинство схем аппарата плазменной резки подразумевают такой алгоритм работы резака на основе струи ионизированного газа:

- Первое нажатие на кнопку пуск включает реле, подающее питание на блок управления аппаратом.

- Второе реле подает ток на инвертор и подключает электрический клапан продувки горелки.

- Мощный поток воздуха попадает в камеру горелки и очищает ее.

- Через определенный промежуток времени, задаваемый резисторами, срабатывает третье реле и подает питание на электроды установки.

- Запускается осциллятор, благодаря которому производится ионизация рабочего газа, находящегося между катодом и анодом. На данном этапе возникает дежурная дуга.

- При поднесении дуги к металлической детали зажигается дуга между плазмотроном и поверхностью, называющаяся рабочей.

- Отключение подачи тока для розжига дуги при помощи специального геркона.

- Проведение резальных или сварочных работ. В случае пропажи дуги, реле геркона вновь включает ток и разжигает дежурную струю плазмы.

- При завершении работ после отключения дуги, четвертое реле запускает компрессор, воздух которого охлаждает сопло и удаляет остатки сгоревшего металла.

Наиболее удачными считаются схемы плазмореза модели АПР-91.

Что нам понадобится?

Чертеж плазменного резака.

Для создания аппарата плазменной сварки необходимо обзавестись:

- источником постоянного тока;

- плазмотроном.

В состав последнего входят:

- сопло;

- электроды;

- изолятор;

- компрессор мощностью 2-2.5 атмосферы.

Большинство современных мастеров изготавливают плазменную сварку, подключаемую к инверторному блоку питания. Сконструированный при помощи данных компонентов плазмотрон для ручной воздушной резки работает следующим образом: нажатие на управляющую кнопку зажигает электрическую дугу между соплом и электродом.

После завершения работы, после нажатия на кнопку выключения, компрессор подает струю воздуха и сбивает остатки металла с электродов.

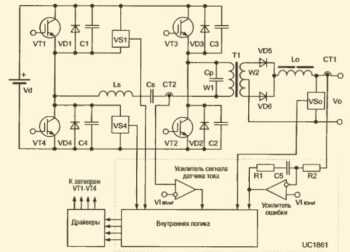

Сборка инвертора

В случае, если фабричного инвертора нет в наличии, можно собрать самодельный.

Инверторы для резаков на основе газовой плазмы, как правило, имеют в строении такие комплектующие:

- блок питания;

- драйвера силовых ключей;

- силовой блок.

Плазменная горелка в разрезе.

для плазморезов или сварочного оборудования не может обойтись без необходимых инструментов в виде:

- набора отверток;

- паяльника;

- ножа;

- ножовки по металлу;

- крепежных элементов резьбового типа;

- медных проводов;

- текстолита;

- слюды.

Блок питания для плазменной резки собирается на базе ферритового сердечника и должен иметь четыре обмотки:

- первичную, состоящую из 100 витков проволоки, толщиной 0.3 миллиметра;

- первая вторичная из 15 витков кабеля с толщиной 1 миллиметр;

- вторая вторичная из 15 витков проволоки 0.2 миллиметра;

- третья вторичная из 20 витков 0.3 миллиметровой проволоки.

Обратите внимание! Для минимизации негативных последствий от перепадов напряжения в электрической сети, намотку следует проводить по всей ширине деревянного основания.

Силовой блок самодельного инвертора должен состоять из специального трансформатора. Для создания данного элемента следует подобрать два сердечника и намотать на них медную проволоку толщиной 0.25 миллиметров.

Отдельного упоминания стоит система охлаждения, без которой инверторный блок питания плазмотрона может быстро выйти из строя.

Рекомендации по работе

Чертеж технологии плазменной резки.

При работе на аппарате для достижения наилучших результатов нужно соблюдать рекомендации:

- регулярно проверять правильность направления струи газовой плазмы;

- проверять правильность выбора аппаратуры в соответствии с толщиной металлического изделия;

- следить за состоянием расходных деталей плазмотрона;

- следить за соблюдением расстояния между плазменной струей и обрабатываемым изделием;