Чем хороши рутиловые электроды для новичков | Ручная дуговая сварка

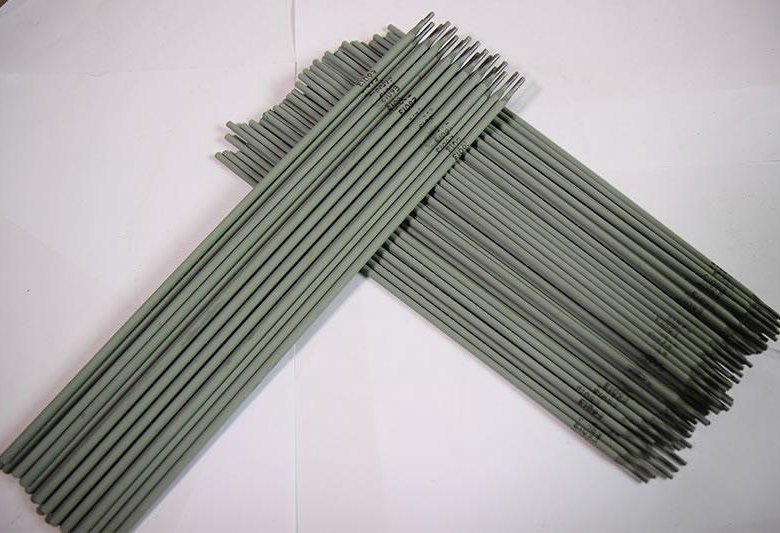

Всех приветствую . Давайте сегодня разберем такую важную тему для новичка в сварке , а чем же хороши рутиловые электроды . Начну с того что рутиловые электроды – это так называют сварщики эти электроды в разговорной речи , на самом деле их так называют за обмазку металлического стержня . В состав этой обмазки входит природная двуокись титана – минерал рутил .

это порошок рутил , а не то что вы подумали !Самые популярные и распространенные из рутиловых электродов это марки ОК-46 , МР – 3С , АНО – 21 , МОНОЛИТ , и тд .

Начнем перечислять их достоинства , особенно для начинающего сварщика .

Перво наперво это то , что при сварке рутиловыми электродами выделяемые газы при горении электрода имеют меньшую концентрацию вредных веществ , что довольно важно , так как сама по себе сварка – это довольно вредный процесс для здоровья человека .

яндекс картинкиВарить можно как на переменке , так и на постоянке .При правильном подобранном токе и длине дуги минимальное разбрызгивание металла .Довольно легко отделяется шлак .

яндекс картинкиНу и , на мой взгляд , основным преимуществом электродов с рутиловым покрытием является их легкость зажигания не только когда электрод новый и целый , а также на всем протяжении горения электрода . В любой момент если прервал сварку – поднеси электрод и он снова загорится . То есть возможно производить сварку тонкого металла точками с частым отрывом .

Еще одним большим преимуществом рутиловых электродов является их неприхотливость к поверхностям свариваемого металла ( конечно пусть он будет чистым и не ржавым ) . Вполне можно варить по ржавчине ( ну в пределах разумного ) , можно варить окрашенные поверхности сварного соединения ( правда вонь будет мама не горюй ) , не боятся влажных поверхностей металла .

яндекс картинкиПодведя итог вышесказанному , можно сделать вывод что электроды с рутиловым покрытием это как автомат калашникова – по воде , по грязи ,от любого аппарата , как для спеца так и для новичка .

Они самые доступные по цене и получили самое массовое распространение в сварке дома , в гараже , на калымах .

Сам варю , в основном такими электродами и вполне доволен .

источник яндекс картинкиНадеюсь статья была полезной! Если ты решил самостоятельно осваивать Ручную дуговую сварку, то просто кликай на этот текст, чтобы перейти на главную страницу канала, где можно сразу подписаться и выбрать для себя наиболее интересные статьи!Рутиловые электроды – состав, характеристики, область применения

Покрытием сварочного электрода называется специальная обмазка, нанесенная на металлический стрежень. В зависимости от химического состава этой смеси производятся разновидности электродов, предназначенных для определенных целей.

Рутиловые электроды, речь о которых пойдет в данной статье, можно считать “любимыми” в среде сварщиков, давайте выясним почему.

Общие понятия, состав и характеристики

Прежде всего стоит разобраться с названием покрытия. Рутил — это природный минерал на основе диоксида титана ( TiO2). В покрытии электродов этой разновидности используют также другие компоненты, конечный состав которого определяется в следующих пропорциях:

- рутил — 45-48%;

- декстрин — 3%;

- полевой шпат — 25%;

- магнезит — 10%;

- ферромарганец — 15%.

Химический состав обмазки наносится на низколегированную сварочную проволоку марок СВ-08 или СВ-08А. Сталь спокойная, при затвердевании не дает горячих трещин и излишних напряжений в сварочном шве.

Буква “Р” в маркировке электрода АНО-21

В маркировке электродов данной группы проставляется литера «Р», обозначающая рутиловое покрытие. Иногда, для создания большей производительности, вводят дополнительные элементы в виде целлюлозы, покрытие называетя рутилово-целлюлозным ( обозначается RC). Встречаются комбинации с кислым или основным покрытиями ( RA и RB соответветственно).

Рутил дает кислый шлак, обеспечивая газовую защиту из окислов азота, водорода и углерода.

Область применения

Электроды с рутиловым покрытием используются для низкоуглеродистых сталей в любых пространственных положениях. Важно отметить прекрасные сварочные качества как на переменном, так и на постоянном токе.

Ввиду того, что основой служит низкоуглеродистая сталь, сварка высоколегированных и коррозионно-стойких сталей будет недопустима. Углеродистые же и конструкционные материалы свариваются прекрасно, показывая хорошие результаты.

Достоинства

Можно выделить следующие положительные моменты использования:

- Шов получается стойким к трещинам, в отличии от электродов с кислым покрытием, дают стабильное и сильное горение сварочной дуги на переменном токе;

- Металл шва имеет достаточно высокие прочностные и пластические свойства по своему качеству занимает промежуточное положение между металлом швов, полученных электродами с кислым и основным покрытием.

Легкий поджиг дуги и ее повторное зажигание в случае обрыва. Актуально на участках с короткими швами; - Вести сварку можно на неподготовленных поверхностях, не восприимчивы к ржавчине, влаге, окислениям;

- Хорошая отделяемость шлака при сварке;

- Низкое содержание ферромарганца дает меньше дыма и пыли, улучшая санитарно-гигиенические условия.

Слабые стороны

- Узкий диапазон свариваемых сталей ввиду особенностей используемой проволоки СВ-08;

- При увлажнении требуется просушка и прокалка. Использовать прокаленные электроды можно только на следующие сутки.

- Требуется строгое соблюдение рекомендуемых значений тока. При увеличении наблюдается повышенное разбрызгивание металла, ухудшается качество сварочного шва.

Марки рутиловых электродов

Среди популярных марок, применяемых в быту, можно отметить следующие:

Выводы

Рутиловые электроды по праву можно считать универсальными для применения в домашних условиях. Их замечательные свойства, описанные выше, позволяют работать с ними даже начинающим сварщикам без особых усилий. Варить можно различные конструкции, не испытывающие особые нагрузки.

Их замечательные свойства, описанные выше, позволяют работать с ними даже начинающим сварщикам без особых усилий. Варить можно различные конструкции, не испытывающие особые нагрузки.

Важно подбирать правильные режимы сварки, а также знать технику выполнения сварочных швов в различных пространственных положениях.

Какой химический состав у рутилового покрытия?

Многие сварщики часто сталкиваются с проблемой, что никак не могут определить вид электродов с нужным им покрытием. Для этого они часто перекапывают много форумов и сайтов, однако найти то, что нужно очень тяжело. Из этой статьи Вы узнаете состав рутилового покрытия сварочных электродов, а также Вы узнаете виды электродов с таким покрытием.

АНО-1, АНО-5, АНО-6, МР-3, ОЗС-4, ЦМ-9 – это все электроды с рутиловым покрытием, которые очень часто используются профессиональными сварщиками при сваривании. Основой рутилового покрытия электродов является рутиловый концентрат, который как раз и входит в название данного покрытия. Также в состав покрытия входят карбонаты и алюмосиликаты. При сваривании электродами с рутиловым покрытием создается газовая защита благодаря разложению карбонатов и других органических добавок.

При сваривании рутиловое покрытие электродов позволяет создавать отличную газовую защиту от внешних факторов. Примечательно, что газовая защита, которая исходит при сваривании электродами с рутиловым покрытием является одной из лучших. Следовательно, использование электродов с рутиловым покрытием позволит Вам производить качественную сварку.

Также каждому сварщику нужно помнить, что использовать электроды с рутиловым покрытием нужно правильно, то есть ни в коем случае нельзя ими варить на сильно повышенном токе или предварительно перед свариванием прокаливая их на высоких температурах, если таковы не указаны в справочнике.

Если Вы собираетесь производить качественное сваривание, то можете быть уверенными в том, что оно у Вас получится, но только при использовании электродов с рутиловым покрытием. Купить качественные электроды с рутиловым покрытием Вы сможете только у известных заводов-изготовителей, которые за время своего существования не запятнали репутацию. Найти ссылки на такие заводы Вы сможете на странице нашего сайта “Контакты“. Перейдя на эту страницу Вы увидите ссылки на сайты заводов, которые продают сварочное оборудование через Интернет. Помимо своей незапятнанной репутации, эти заводы пользуются известностью благодаря своим низким ценам и высоком качестве товаров.

Электроды рутиловые

Выбор, как сварочного аппарата, так и необходимых электродов зависит, в первую очередь, от свариваемого материала. Основные характеристики электродов – это свойства шва и сварного соединения. Сварной шов может отличаться внешним видом, шириной, качеством прохождения электрической дуги. Сварное соединение характеризуется относительным удлинением, ударной вязкостью, углом изгиба и временным сопротивлением разрыву. В зависимости от покрытия электроды подразделяют на рутиловые, кислые, целлюлозные и основные.

Электроды рутиловые более чем на 50% состоят из природного рутилового концентрата. В результате использования данного вида электродов образуется металлический шов, соответствующий спокойной или полуспокойной стали. Благодаря своим техническим свойствам, рутиловый шов по сравнению с кислым покрытием более устойчив к образованию трещин.

Химический состав электродов рутиловых включает одноименный минерал рутил, алюмосиликаты и карбонаты. Содержание кислорода и кремния в наплавленном металле находится в обратной зависимости от количества карбонатов.

Рутиловые электроды способны легко зажигаться, создавать дугу, характеризуются небольшой склонностью к созданию пор.

Широкое применение электроды с рутиловым покрытием нашли в сфере малоуглеродистых и низколегированных сталей. Квалифицированные специалисты не советуют использовать данный вид электродов в работе при очень высоких температурах.

Сварочные электроды с рутиловым покрытием:марки,обозначение,выбор

При выборе электродов под определенные виды заготовок, очень важно ориентироваться не только на то, какие виды сварочной проволоки входят в их состав, но и каким покрытием они обладают. Электроды с рутиловым покрытием являются лишь одним из типов, которые встречаются в сварочном деле, но это один из самых распространенных вариантов. Главной особенностью данного типа является то, что он на половину состоит из рутилового концентрата. Благодаря этому, металл шва получается похожим по свойствам на спокойную и полуспокойную сталь. Если сравнивать с кислым покрытием электродов, то в данном случае намного меньше вероятность образования трещин, поэтому, швы получаются более качественными.

Благодаря этому, металл шва получается похожим по свойствам на спокойную и полуспокойную сталь. Если сравнивать с кислым покрытием электродов, то в данном случае намного меньше вероятность образования трещин, поэтому, швы получаются более качественными.

Рутиловые электроды для сварки

В составе встречаются карбонаты, алюмосиликаты и рутил. Чем больше карбонатов в составе данного покрытия, тем меньше кремния и кислорода будет в готовом шве. Данное покрытие электродов для сварки добавляет наплавленному металлу ударной вязкости, так как повышается щелочность шлака. В свою очередь это повышает защиту от образования горячих трещин. Перед использованием материалов с такой обмазкой их требуется просушивать при температуре в 200 градусов не более 1 часа. Если превысить температуру или время, то во время сварки могут появляться поры.

Электроды с рутиловым покрытием

Электроды с рутиловым покрытием обладают очень важным преимуществом, так как они могут сохранять высокое качество сваривания, даже если на поверхности основного металла есть ржавчина или окалина, если во время процесса соединения меняется длина дуги или присутствуют прочие неблагоприятные условия. При этом электроды хорошо зажигаются, как в первый, так и в последующие разы. Дуга горит стабильно и не прерывается при резких движениях. Она одинаково хорошо проявляет себя как при постоянном, так и при переменном токе. Обмазка обеспечивает плотность горения, так что металл практически не разбрызгивается. Это дает дополнительные преимущества во время сваривания в вертикальном и потолочном положении. Чтобы уменьшить количество углерода в покрытии добавляют железный порошок, что также минимизирует количество образующихся трещин. Данные материалы широко применяются там, где нужна работа с низколегированными и малоуглеродистыми сталями. Не рекомендуется использовать данную разновидность при условиях с повышенными температурами.

Сварочные электроды с рутиловым покрытием

Преимущества

- Электроды с рутиловым покрытием обеспечивают надежную защиту от негативного влияния внешних факторов, поддерживая при этом высокое качество шва;

- Обмазка дает стабильное горение дуги;

- Возможно использовать во всех положениях;

- При выполнении всех условий предварительной подготовки, снижает риск образования трещин и пор;

- Увеличивает ударную вязкость металла.

Недостатки

- Требуется проводить дополнительную подготовку в виде просушки и прокалки при точном соблюдении режимов;

- Имеет относительно низкий диапазон взаимодействия с металлами, так как используется для малоуглеродистой и низколегированной стали;

- Требуется придерживаться точных режимов, так как при повышении тока выше номинального резко ухудшаются свойства электрода;

- После прокалки можно пользоваться только по прошествии суток.

Физико-химический состав

Электроды с рутиловым покрытием могут иметь некоторые отличия в своем составе. Но в целом можно определить среднестатистический состав, который встречается в большинстве случаев. Как правило, в него входит:

- Рутил – 48%;

- Полевой шпат – 30%;

- Ферромарганец – 15%;

- Магнезит – 15%;

- Декстрин – 2%.

Масса покрытия зачастую в два раза меньше, чем масса стержня электрода.

Технические характеристики

Сварочные электроды с рутиловым покрытием обладают не только теми свойствами, которые дает покрытие, но теми, что дает металлический стержень внутри них. На примере технических характеристик АНО-21, которые имеют такую же обмазку, можно примерно понять, какими свойствами обладают другие разновидности.

| Темпера тура испытаний, градусы Цельсия | Сопротивление разрыву временное, Н/мм2 | Удлинение относительное, % | Вязкость ударная, Дж/см2 | Угол загиба соединения, градусы Цельсия | KCV>34 Дж/см2 при температуре, градусы Цельсия |

| + 20 | 450 | 18 | 78 | 150 | – 20 |

| Производительность наплавки, г/мин | Относительный выход металла на шве, % | Расход электродов на 1 кг шва, кг | ||

| 14 | 95 | 1,65 | ||

com/embed/YtnKDJhjvcg” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Марки электродов с рутиловым покрытием

Практически электроды с рутиловым покрытием, марки которых представлены ниже предназначаются для сварки металлов с низким содержанием углерода. А также с минимальным присутствием легирующих элементов. Иными словами, это самые простые расходные материалы, но тем не менее, достаточно распространенные. К ним можно причислить такие электроды как:

- МР-3;

- АНО;

- ЗРС-1;

- ЗРС-2;

- ОЗС-4;

- ОЗС-6.

Обозначение и маркировка

Обозначение рутилового покрытия в маркировке электродов осуществляется при помощи буквы «Р». На последних позициях указывается, какой обмазкой обладает та или иная разновидность расходного материала. Если рассмотреть полную маркировку модели Э46–АНО–21d–УД, 9466–75. Е 432 (3) – Р 1, то здесь видно, что присутствует «Р» и данная марка относится к материалам с рутиловым покрытием. Марки рутиловых электродов могут иметь еще двойное обозначение. К примеру, Э46–ЛЭЗАНО–21d–УД Е 43 1(3) – РЦ13. Здесь видно, что присутствует еще и целлюлозное покрытие. Таким образом, здесь сочетаются свойства двух разновидностей.

Маркировка сварочных электродов

Выбор

Сварка рутиловыми электродами проходит достаточно просто и без лишних проблем, поэтому выбор мастеров так часто падает именно на них. При выборе нужно обращать внимание не только на покрытие, но и на состав стержня. В идеальных условиях он должен полностью совпадать с тем металлом, с которым сваривается. Большинство марок образуют наплавленный металл схожий по составу с конструкционной сталью. Следующим пунктом выбора является толщина. Данный пункт оказывается достаточно важным, так как не все марки имеют в своем ассортименте тонкие электроды, тоньше 2 мм. Это может оказаться проблемой в некоторых случаях. Толщина электрода подбирается относительно основного металла и должна быть равной ей или превышать ее максимум на 1 мм.

Важно!Иногда для достижения тех свойств, которые невозможно получить выбранной маркой, можно использовать правильно подобранный флюс, который зачастую решает возникшую проблему.

Основные режимы и нюансы применения

Каждая марка электродов с рутиловым покрытием обладает своими параметрами, но все они зависят от толщины диаметра. Таким образом, на данном примере можно рассмотреть основной принцип:

Величина диаметра, мм | Сила тока в нижнем положении, А | Сила тока в вертикальном положении, А | Сила тока в потолочном положении, А |

2 | 50…90 | 50…70 | 70…90 |

2,5 | 60…110 | 60…90 | 80…100 |

3 | 90…140 | 80…100 | 100…130 |

Одним из главных нюансов использования материалов такого типа состоит в предварительной подготовке. Здесь нужна точность, иначе можно испортить электроды. Их требуется просушить при температуре около 200 градусов Цельсия в течение одного часа. Затем нужно выждать сутки и только после этого можно применять по прямому назначению.

что это такое и какие марки с рутиловым покрытием выбрать?

На чтение 4 мин. Просмотров 1.1k. Опубликовано Обновлено

Электро- и газовая сварка получили широкое распространение в различных областях человеческой деятельности. Благодаря данным технологиям удается получать качественные и надежные соединения в металлических конструкциях и изделиях.

Отмеченные методы соединения обладают своими преимуществами и недостатками. Однако в них широко используются разнообразные марки с рутиловым покрытием. Именно об особенностях использования этих расходных материалов и пойдет речь в данной статье.

Именно об особенностях использования этих расходных материалов и пойдет речь в данной статье.

Особенности

Сварочный процесс не может осуществляться без использования электрода. В каждом типе сварки применяются определённые расходные материалы, позволяющие получать наиболее долговечные соединения.

имеет две составляющие: сердцевину и покрытие. Первая делается из металла и равномерно покрывается специальным порошком. Именно состав покрытия во многом определяет качественные характеристики сварки. От него также зависит и то, с каким материалом можно работать.Основное отличие рутиловых электродов заключается в отсутствии выделения вредных газов, оказывающих токсический эффект на организм человека. Данный факт крайне важен, учитывая безопасность для здоровья работающего.

Кроме того использование стержня с подобным покрытием обеспечивает стабильное горение дуги. Также потери металла на разбрызгивание сводятся к минимуму. Шлак, полученный после работы данным стрежнем, достаточно легко удаляется, а шов формируется качественным и красивым.

Отличительной особенностью электродов с покрытием из двуокиси титана является возможность простого повторного зажигания дуги. Кроме того для осуществления подобных действий нет необходимости в удалении пленки с кратера стержня. Это связано с тем, что оксид титана обладает свойствами полупроводника.

В результате дуга загорается даже в отсутствии соприкосновения сердцевины электрода с поверхностью изделия. Данное свойство делает возможным работу короткими швами, ведь в таком случае стрежень приходится отрывать от поверхности достаточно часто.

Работать с таким расходным материалом можно только после его правильной подготовки. В частности их необходимо просушивать в течение суток и более. Следует иметь в виду, что прокаливание при высоких температурах может привести к формированию в покрытии пор.

В частности их необходимо просушивать в течение суток и более. Следует иметь в виду, что прокаливание при высоких температурах может привести к формированию в покрытии пор.

В случае работы со сталями с окалиной, не формируются поры. Также они устойчивы к появлению трещин, чем не могут похвастаться другие расходные материалы, характеризующихся кислым покрытием.

Состав рутилового покрытия электрода.Практически все технологические характеристики рутиловых стержней превышают с другими покрытиями. Применение двуокиси титана обеспечивает высокую стабильность дуги при работе на постоянном токе.

Кроме того им нет равных в случае формирования потолочных швов, а также вертикальных соединений. Это достигается за счет особенности титана. Данный материал практически мгновенно появляется на поверхности, выплывая из ванны расплавленного металла.

Они отличаются низким разбрызгиванием материала, а также простотой устранения шлаков. Вязкость последних также сильно увеличивается благодаря рутилу. Особенно заметен такой эффект в моменты понижения температуры. Такие шлаки называются короткими.

В результате можно выделить основные технические с рутилом. Это и простота загорания дуги, и низкое количество формируемых пор в первые моменты зажигания, и высокая усталостная стойкость сварных стыков.

[box type=”info”]За счет присутствия в покрытии большого количества металлического порошка сера распределяется равномернее, а количество углерода уменьшается.[/box]Состав

Рутиловые из различных видов сварочной проволоки и покрывают ее флюсом из оксида титана состава TiO2.

Отличительной особенностью флюса является наличие органического газозащитного компонента в его составе. В связи с этим перед применением стержни должны быть обязательно просушены.

[box type=”warning”]Наличие влаги в покрытии приведет к наводороживанию соединения.[/box]Отличить этот тип электрода от других по маркировке достаточно просто. Марки имеют в своем обозначении букву «Р» свидетельствующую о типе флюса. Так что эти сварочные электроды можно без труда отличить от других и не ошибиться.

Применение

с рутиловым покрытием чаще всего применяются в случае ручной работы со сталями, в том числе и с малоуглеродистыми. Однако есть и ограничение. Их не используют для формирования соединений в конструкциях, подверженных высоким термическим воздействиям.Итог

Рутиловое покрытие электродов является самым безопасным. Оно не оказывает негативного влияния на здоровье человека, благодаря чему данные стрежни получили широкое распространение. Кроме того их широко используют для сварки различных марко стали, включая малоуглеродистые.

К недостаткам следует отнести их неприменимость для сварки металлоконструкций подверженных воздействию высоких температур.

что это такое, маркировка и применение

Основным элементом, участвующим в сварке, без которого она невозможна, является даже не сварочный аппарат, а электроды, что им используется. Они подбираются под вид сварки и сварочный аппарат, но есть и такие, что считаются универсальными. Они не только применяются к большинству видов сварочных аппаратов, но также обладают множеством преимуществ, выгодно выделяющих их среди остальных стержней. Таковы рутиловые электроды, о которых и пойдет далее речь.

В чем особенность рутиловых электродов?

Чтобы понять все достоинства и недостатки, сначала необходимо сказать, что рутиловый электрод это стержень, в который, как и во все другие, входит металлический сердечник. Но есть отличие — рутиловое покрытие, а рутил — это природный минерал, который позволят сделать сварочный шов не только качественным, но также очень аккуратным.

Однако, здесь предполагается использование только ручной дуговой сварки.

Преимущества и недостатки

Среди преимуществ рутиловых электродов для сварки:

- Вредное воздействие едких испарений снижается за счет оксида титана — минерал рутил получается из него.

- Дуга горит стабильнее, а зажигается — быстрее и проще.

- Рутиловый шлак удаляется удобнее.

- Швы становятся устойчивее к разрывам, изломам.

- Пор из-за попадания кислорода гораздо меньше благодаря рутилу.

- Сварка получается хорошей, даже если металл требует чистки.

- Металл разбрызгивается в малых количествах, так что можно легко делать вертикальные и даже потолочные швы.

Более того, сварка будет сама по себе проста, поэтому ее можно проводить при любом размещении материалов, даже при резких движениях дуга будет сохранять свое горение.

Иногда в покрытие добавляется железный порошок, благодаря чему количество навариваемого металла увеличивается, а риск образования дефектов — снижается.

В числе недостатков, с которыми можно столкнуться при использовании рутиловых электродов:

- Перед использованием нужно делать просушку и прокалку, а после прокалки необходимо подождать еще 24 часа.

- Важно соблюдать точность режимов, чтобы качество стержней не снижалось.

Достоинств у подобных стержней гораздо больше, чем недостатков, что легко объясняет их популярность.

Состав и характеристики

В состав электродов с рутиловым покрытием входят:

- Рутил — 48%.

- Шпат полевой — 25%.

- Магнезит и ферромарганец — по 10–15%.

- Декстрин — 2%.

- Жидкое стекло — 10%.

Среди основных технических характеристик:

- Производительность — 12–16 г/мин.

- Коэффициент наплавки — 11–15 г/А·ч.

- На 1 килограмм расплавленного металла уйдет 1,4-1,7 кг электродов.

Расходные материалы должны отвечать требованиям ГОСТ 9466-75, 9467-75, а также международным стандартам ISO 2560, DIN 1913, AWS 5.1.

Маркировка рутиловых электродов

На каждую упаковку со стержнями нанесена маркировка. Она состоит из двух частей, верхней и нижней. В верхней области есть четыре части кода, еще две — в нижней.

Так, верхняя часть маркировки электродов с рутиловым покрытием содержит:

- Тип электрода.

- Марка стержня.

- Диаметр (в мм).

- Комбинацию «УД», где «У» обозначает, что электроды могут применяться для углеродистых и низколегированных сталей, а “Д” — то, что стержнем справится с толстым покрытием.

В нижней части сначала пишутся индексы, которые дают характеристику шву и наплавленному металлу. Далее обычно пишется «Р26», где «Р» значит рутиловое покрытие электродов, «2» — возможность сварки при любом расположении свариваемых элементов, а «6» напоминает о необходимости использовать ток обратной полярности.

Пример маркировки элетродов с рутиловым покрытием

Применение электродов с рутиловым покрытием

В основном такие стержни используются в работе с генераторами, инверторами и трансформаторами, так как они используются независимо от размещения в пространстве. Это значит, что они могут использоваться не только горизонтально, но и вертикально, и даже на потолке.

Сварка труб и ремонт трубопроводов тоже отлично выполняются с помощью рутиловых стержней, ведь покрытие позволяет делать сварку даже при высоком уровне влажности.

Расплавленный металл хорошо проникнет в швы, поэтому соединение получится действительно крепким. Но кромки соединяемых частей нужно подготавливать, к примеру, специально разделывать, если толщина металла превышает 5 мм. Также важно при сварке с зазором заботиться о том, чтобы он не менялся в зависимости от длины и был равным во всех частях.

При замене электрода с рутиловым покрытием нужно выполнять зажигание дуги выше, а потом вернуться к обрыву шва и продолжить его создание.

После работ шов покрывается чешуйчатым шлаком, удаляющийся буквально одним движением. Поэтому сложностей с ним не возникает.

Прокалка электродов

Если стержни отсырели, то им потребуется прокалка. Обычно она проводится в печи, при температуре 160 — 200°C, в течение 1 часа. Но нередко прямо на упаковке с электродами указывается, какой именно метод прокалки, а точнее, какова температура, требующаяся именно для этой марки стержней.

К примеру, некоторым будет достаточно прокалки и при 90°C, но если у вас будут рутиловые электроды OK 46.00 от шведской компании ESAB, то им прокалка не потребуется, так как, даже если они отсыреют, шов все равно получится высокого качества.

Лучше всего прокалывать стержни в особой печи или термопенале. Обычно одной прокалки достаточно, но она может потребоваться повторно, если:

- обмазка оказалась слишком сырая;

- расходные материалы хранились неправильно в течение долгого времени;

- электроды прилипают к металлу.

Важно!

Обычно прокалку применяют не более трех раз, и делать это только с теми стержнями, которые будут использоваться во время сварки, а не сразу всеми.

Режимы сварки

Сварка осуществляется с помощью оборудования, работающего на переменном или постоянном токе. Понять, какой величины должен быть ток, чтобы подойти под диаметр стержня, можно из таблицы ниже:

| Толщина металла, мм | Диаметр электрода, мм | Минимальная сила сварочного тока, А | Максимальная сила сварочного тока, А |

|---|---|---|---|

| 1 – 2 | 1,6 | 30 | 40 |

| 2 – 3 | 2 | 40 | 70 |

| 2 – 3 | 2,5 | 50 | 100 |

| 3 – 4 | 3,2 | 100 | 120 |

| 4 – 6 | 4 | 140 | 180 |

| 6 – 7 | 5 | 180 | 260 |

| 7 – 8 | 6 | 300 | 360 |

Также, чтобы подобрать режим сварки, необходимо учесть не только такие параметры, как толщина металла, но и расположение будущего шва. К примеру, если сварка производится в нижнем положении, то значения сварочного тока должны быть уменьшены на 20%.

Популярные производители

Российские и зарубежные производители выпускают хорошие рутиловые сварочные электроды. В числе российских марок наиболее хорошо продемонстрировали себя:

- МР-3 или 3С.

- ОЗС-4, 6 или 12.

- АНО-21.

- ЗРС-1 и 2.

Также качественные рутиловые стержни выпускают в Швеции, Турции, США, Китае и т. д.

Несмотря на все преимущества рутиловых электродов, сварка — это процесс, требующий навыков. Поэтому перед тем, как их использовать, убедитесь, что точно знаете, как это делается и каких правил предстоит придерживаться, чтобы сварка была не только правильной, но и безопасной. Если навыки достаточно хороши, такие стержни, безусловно, станут хорошим приобретением, которые значительно упростят работу со сваркой при правильном применении, а также хранении.

Урок 3 – Покрытые электроды для сварки низкоуглеродистой стали

Урок 3 – Покрытые электроды для сварки низкоуглеродистой стали © АВТОРСКИЕ ПРАВА 2000 УРОК ГРУППЫ ЭСАБ, ИНК. III б) E6011 электроды аналогичны E6010, за исключением того, что достаточно соединения калия были добавлены в покрытие, чтобы стабилизировать поток дуги и позволить электрод, который будет использоваться при чередовании Текущий.Проникновение чуть меньше типа Е6010. в) Электроды E6012 имеют несколько общих имен. В Европе их называют рутиловые (см. Глоссарий) электроды. Много Сварщики называют их холодными стержнями. Покрытие содержит большое количество минерального рутила (диоксида титана), т. е. диоксид титана, упомянутый в классификации. Дуга имеет низкое проплавление и с при правильной манипуляции можно восполнить большие промежутки. Хотя специфика- ция требует работы на любом Переменный или постоянный ток, дуга более плавная и разбрызгивается ниже при использовании постоянного тока. г)

Электроды E6013

также содержат большой процент диоксида титана в своих

покрытие. Они предназначены для

имеют низкую проникающую дугу, позволяющую использовать тонкий листовой металл

свариваться без прожога. Покрытие содержит достаточно

соединения калия для стабилизации

дуги, достаточной для сварки с чередованием

Текущий. д)

Электроды E7014

относятся к электродам 6013, за исключением того, что железный порошок имеет

было добавлено и более тяжелое покрытие

применяется к сердечнику провода.Это приводит к более высокому

скорость осаждения с электродом E7014, чем с E6013.

е) E7015

электроды были первыми из электродов с низким содержанием водорода.

Они были разработаны

в 1940-х годах для сварки закаленных сталей, таких как броневой лист. Все

ранее обсужденные электроды

имеют заметное количество водорода в своих

покрытия в виде воды или химически связанного водорода в химических

каловые соединения. Когда затвердевает

сталь сваривается любым из этих электродов

содержащие значительное количество водорода, “растрескивание под валиком”

часто встречается.Эти трещины появляются в основном металле, как правило, чуть ниже и параллельно

до сварного шва. Известняк

и другие ингредиенты с низким содержанием влаги

используется в покрытии, устраняя это вызванное водородом растрескивание. В

покрытие низководородное, натриевого типа

что ограничивает использование этих электродов только

при постоянном токе, обратной полярности. Электроды E7015 обычно не

доступны сегодня после замены

типом E7016 и E7018.грамм)

Электроды E7016

очень похожи на тип E7015, за исключением того, что использование

калий в покрытии позволяет

электроды для переменного тока

а также постоянного тока, обратной полярности.

г)

Электроды E6013

также содержат большой процент диоксида титана в своих

покрытие. Они предназначены для

имеют низкую проникающую дугу, позволяющую использовать тонкий листовой металл

свариваться без прожога. Покрытие содержит достаточно

соединения калия для стабилизации

дуги, достаточной для сварки с чередованием

Текущий. д)

Электроды E7014

относятся к электродам 6013, за исключением того, что железный порошок имеет

было добавлено и более тяжелое покрытие

применяется к сердечнику провода.Это приводит к более высокому

скорость осаждения с электродом E7014, чем с E6013.

е) E7015

электроды были первыми из электродов с низким содержанием водорода.

Они были разработаны

в 1940-х годах для сварки закаленных сталей, таких как броневой лист. Все

ранее обсужденные электроды

имеют заметное количество водорода в своих

покрытия в виде воды или химически связанного водорода в химических

каловые соединения. Когда затвердевает

сталь сваривается любым из этих электродов

содержащие значительное количество водорода, “растрескивание под валиком”

часто встречается.Эти трещины появляются в основном металле, как правило, чуть ниже и параллельно

до сварного шва. Известняк

и другие ингредиенты с низким содержанием влаги

используется в покрытии, устраняя это вызванное водородом растрескивание. В

покрытие низководородное, натриевого типа

что ограничивает использование этих электродов только

при постоянном токе, обратной полярности. Электроды E7015 обычно не

доступны сегодня после замены

типом E7016 и E7018.грамм)

Электроды E7016

очень похожи на тип E7015, за исключением того, что использование

калий в покрытии позволяет

электроды для переменного тока

а также постоянного тока, обратной полярности.Сварочные электроды с основным покрытием – Знания и статьи – Zika Industries Ltd.

В покрытии основных электродов используется большое количество карбонатов щелочно-земельных металлов, основными из которых являются мрамор (CaCO3) и плавиковый шпат (CaF2). Кроме того, есть небольшое количество кварцевого песка и рутила. В качестве раскислителей используются ферротитан, ферросилиций и ферромарганец, а иногда и ферроалюминий. Связующие вещества представляют собой жидкий силикат натрия или смешанные силикаты натрия и калия.

Кроме того, есть небольшое количество кварцевого песка и рутила. В качестве раскислителей используются ферротитан, ферросилиций и ферромарганец, а иногда и ферроалюминий. Связующие вещества представляют собой жидкий силикат натрия или смешанные силикаты натрия и калия.

Защитные газы образуются за счет термического разложения CaCO3 по следующей реакции: CaCO 3 → CaO + CO 2 Сильные раскислители (титан, алюминий, кремний) начинают реагировать с диоксидом углерода во время плавления покрытия , например, как в реакции 2CO 2 + Ti → 2CO + TiO 2 .Углекислый газ, не вступающий в реакцию с раскислителями, диссоциирует с выделением активного газообразного кислорода CO 2 → CO + 1 / 2O 2 , поэтому атмосфера дуги является окислительной. При высоких температурах Si, Mn и Ti сосуществуют с растворенным в металле кислородом.

При более низких температурах кислород начинает реагировать с раскислителями, образуя оксиды. Обычно наиболее активными элементами являются Ti и Si, они образуют кислые оксиды TiO 2 и SiO 2 , которые имеют высокое сродство к основному шлаку.Основной шлак содержит большое количество CaO. «Промывка» сварной ванны шлаком вызывает образование устойчивых соединений типа CaOTiO 2 и CaOSiO 2 от кислых оксидов, очищая таким образом металл от неметаллических включений. В результате при правильном технологическом производстве и применении содержание кислорода в металле 0,02-0,03%. Низкое содержание кислорода и, как следствие, низкое содержание оксидных включений обеспечивает относительно высокую пластичность металла шва.

Еще одно важное преимущество электрода с основным покрытием – хорошая стойкость к образованию трещин.Следует отметить, что высокая трещиностойкость достигается только при использовании электрода с низким содержанием влаги в покрытии. Электроды с основным покрытием позволяют выполнять сварку во всех размерных положениях, в основном постоянным током DC +. Относительно высокая чистота металла шва позволяет использовать электроды с основным покрытием для сварки ответственных конструкций. Эти электроды с дополнительным легированием могут быть использованы для сварки высокопрочных сталей, жаропрочных сталей и при сварочных работах. Электроды с основным покрытием также имеют недостатки: низкая технологичность, чувствительность к образованию пористости, особые требования к упаковке, хранению, транспортировке и подготовке к сварке, чувствительность к загрязнениям, трудности с переменным током.

Электроды с основным покрытием позволяют выполнять сварку во всех размерных положениях, в основном постоянным током DC +. Относительно высокая чистота металла шва позволяет использовать электроды с основным покрытием для сварки ответственных конструкций. Эти электроды с дополнительным легированием могут быть использованы для сварки высокопрочных сталей, жаропрочных сталей и при сварочных работах. Электроды с основным покрытием также имеют недостатки: низкая технологичность, чувствительность к образованию пористости, особые требования к упаковке, хранению, транспортировке и подготовке к сварке, чувствительность к загрязнениям, трудности с переменным током.

Целлюлозные электроды – Знания и поддержка – Zika Industries Ltd.

Несмотря на все более широкое использование автоматической сварки, все еще существует относительно высокий сегмент ручной сварки покрытыми электродами. Для сварки и ремонта трубопроводов в основном используются электроды с целлюлозным покрытием и с основным покрытием.

Электроды из целлюлозы характеризуются глубоким проваром, образованием хорошего армирования корня, низкой чувствительностью к загрязнению свариваемых кромок, отсутствием начальной пористости, относительно высокими скоростями сварки.Однако высокое содержание целлюлозы и влаги в покрытии приводит к высокому содержанию водорода. Химический состав целлюлозного покрытия обуславливает относительно высокое содержание неметаллических включений в металле сварного шва и, следовательно, низкие значения энергии удара.

Электроды с основным покрытием идеальны с точки зрения металлургии. Они обеспечивают низкое содержание диффузионного водорода в металле шва, высокую пластичность и высокую прочность сварного шва, а также хорошую способность к микролегированию. Однако сварочные электроды с основным покрытием имеют меньшее проплавление и худшую свариваемость, чем целлюлозные.Основные электроды более профессиональные и используются в основном для ответственных конструкций.

Первые типы целлюлозных электродов были разработаны в США в начале 1930-х годов, в течение десятилетия эти электроды широко использовались вместо электродов с тонким покрытием («подкладные электроды»). В этот же период начали использовать целлюлозные электроды для сварки трубопроводов. После разработки электродов с другими типами покрытий, в основном основным и рутиловым, использование целлюлозных электродов сократилось.В настоящее время основное применение целлюлозных электродов – сварка водопроводов. Тем не менее, каждый известный производитель электродов с покрытием имеет электроды с целлюлозным покрытием в составе рекомендованной продукции.

Требования к целлюлозным электродам:

o Возможность сварки в вертикальном положении вниз без «заедания» электрода

o Хорошее плавление кромок сварного металла и образование отличного заднего корневого армирования

o Легкость нанесения и повторного нанесения ударов дуги

o Низкая чувствительность к образованию пористости

o Очень хорошая отделяемость шлака, в том числе в узких стыках

o Возможность сварки в одном режиме во всех положениях сварки

o Требуемый химический состав и механические свойства металла шва

Покрытие из Целлюлозные электроды состоят из порошка целлюлозы, компонентов шлакообразователей – рутила или диоксида титана, обогащенных железных руд и / или железного порошка, карбонатов (мрамор, магнезит или доломит), силикатов алюминия (тальк, уголь и др.)), раскислители (ферромарганец) и связующие (силикатные жидкие стекла). Покрытие целлюлозных электродов для сварки высокопрочных сталей содержит ферромолибден и порошок никеля. Электроды из целлюлозы, характеризующиеся тонким покрытием и низким массовым коэффициентом (15-25%).

Покрытие целлюлозных электродов содержит 20-45 мас.% Порошка целлюлозы. При горении в сварочной дуге этот порошок выделяет защитные газы, предохраняющие расплавленный металл от реакции с воздухом.

По сравнению с обычными электродами, электроды с целлюлозным покрытием должны содержать некоторое количество влаги.Это требование вызвано необходимостью покрытия окислительным потенциалом и снижением окислительно-восстановительного процесса углерода, кремния и марганца. Поэтому следует избегать сушки целлюлозных электродов после производственного процесса. Воздействие яркого солнечного света в теплых и сухих помещениях может быть столь же опасным, как и низкотемпературная выпечка, поэтому лучше всего хранить электроды с целлюлозным покрытием в прохладных затененных местах в течение всего рабочего дня. Повторная гидратация электродов не восстанавливает их до состояния, в котором они были получены, поэтому лучше всего выбросить электроды, которые подверглись воздействию особенно жарких или сухих условий, и ни при каких обстоятельствах не следует помещать целлюлозные электроды в печи для сушки электродов.

Для получения дополнительной информации о целлюлозных электродах Зика щелкните здесь.

(PDF) Влияние сварочного электрода рутилового типа с различными составами покрытия на дефект поднутрения при ручной дуговой сварке

382 Иш Каккар и др.

контролируют избыточный температурный градиент, который приводит к уменьшению образовавшегося поднутрения

.

Ключевые слова: MMAW, поднутрение, рутиловое покрытие, анализ кальцита,

энтальпия образования.

1. Введение

Процесс ручной дуговой сварки металла – один из самых популярных в мире процессов сварки

, изобретенный в России в 1888 году; это процесс, который соединяет материалы, обычно

металлов или термопластов, вызывая коалесценцию.В то время неизолированный электрод используется для

сварочных работ. Разработка покрытых электродов имела место в начале

–1900-х годов, когда был изобретен процесс Кьельберга [1]. Когда возникает дуга между

, электрод и заготовка, обе поверхности плавятся и образуют сварочную ванну.

В течение последних 20 десятилетий заметное сокращение использования расходуемых электродов

произошло в развитых странах, где, как и в таких странах, как Индия и Китай

, наблюдалось заметное увеличение покрытого электрода [2].

, первое правило – выбрать такой, который дает качество жидкого металла, равное или на

лучше, чем у основного металла.

Электроды с рутиловым покрытием используются по следующим причинам:

o Электроды с рутиловым покрытием, обеспечивающие восстановление металла сварного шва примерно почти%.

. Рутиловые электроды с высоким КПД обычно обеспечивают более высокую скорость сварки.

o Хороший профиль валика за счет вязкого шлака.

. Легко удаляет шлак.

Поднутрение – один из наиболее часто встречающихся дефектов при сварке Поднутрение – это когда сварной шов

уменьшает толщину поперечного сечения основного металла, что снижает прочность сварного шва и деталей

.Дефект поднутрения, связанный либо с неправильной техникой сварки

, либо с чрезмерным сварочным током, либо с обоими, обычно располагается

параллельно стыку металла шва и основания [3]. Основной металл

, прилегающий к валику сварного шва. В основном сварной компонент рассчитан на прочность

ЗТВ. Но образование поднутрения делает эту проблему – * irr “, так как

формируется в ЗТВ и концентрация напряжений, вызванная Структура типа паза поднутрения

делает его еще слабее, вызывая отказ компонента TNL намного раньше, чем ожидалось

.

Одной из причин такого дефекта является чрезмерный ток, из-за которого края стыка

плавятся и стекают в сварной шов; это оставляет желоб в виде дренажа по длине сварного шва

(как показано на рис. 1). Другая причина заключается в том, что используется метод pooi

, который не наносит достаточного количества присадочного металла по краям сварного шва. Третья причина –

с использованием неподходящего присадочного металла, потому что он с “.” Uf. больший температурный градиент

между центром сварного шва и краями.Прочие .orr. ». Включают слишком большой угол наклона электрода

, амортизированный электрод, чрезмерную длину дуги и низкую скорость [5]. Правила

AWS гласят, что максимальная глубина выреза не должна превышать d.1S1

– Было предложено множество методов противодействия этому дефекту, в том числе

опилок до ткачества для снижения содержания серы.

Электроды, используемые в сварочном процессе | Оборудование | Сварка

В этой статье мы обсудим: – 1.Введение в электроды 2. Состав электродов 3. Покрытие электрода / покрытие 4. Классификация 5. Факторы, которые следует учитывать при выборе 6. Недостатки 7. Эффективность электрода.

Введение в электроды:Чаще всего используются неизолированные, флюсовые электроды и электроды с толстым покрытием. Открытые электроды имеют ограниченное применение, так как во время операции сварки они подвергаются воздействию кислорода или азота окружающего воздуха, который образует неметаллические составляющие, и они захватываются быстро затвердевающим металлом сварного шва, что снижает прочность и пластичность металла сварного шва.

Обычно электроды этого типа используются для сварки кованого железа и низкоуглеродистой стали. Улучшенные сварные швы можно получить, нанеся на стержни легкое покрытие флюса с помощью процесса опудривания или промывки. Покрытие из флюса помогает как в устранении нежелательных оксидов, так и в предотвращении их образования, однако электроды с толстым покрытием на сегодняшний день являются наиболее важными и используются в 95% коммерческих операций ручной сварки.

Тип покрытия флюсом зависит от состава металла шва.Шлак, образованный флюсом, должен быть легче основного металла, чтобы он плавал по поверхности сварного шва, чтобы избежать любой возможности захваченных включений шлака. Электродное покрытие облегчает зажигание дуги и делает ее стабильной.

Покрытие электрода обеспечивает газовую защиту, предотвращающую окисление расплавленной сварочной ванны; шлак замедляет охлаждение сварного шва, тем самым улучшая его структуру, стабилизирует дугу, особенно при переменном токе. поставлять; Покрытие из флюса также компенсирует такие элементы, как углерод, марганец, никель и т. д.вероятно, будет частично потеряно из-за сгорания.

Можно упомянуть, что некоторые шлаки, особенно образованные алюминиевыми флюсами, вступают в химическую реакцию с лежащим под ним сварным швом и поэтому должны быть удалены промывкой и обработкой щеткой горячей водой. Покрытие электрода снижает текучесть шлака, что является требованием для сварки над головой.

В продаже имеются металлические электроды диаметром от 1,5 до 9,5 мм и длиной от 35 до 45 сантиметров, тогда как угольные электроды доступны в четырех вариантах.Диаметр от 5 до 12,5 мм и длина около 25 см. Диаметр электрода выбирается в зависимости от толщины основного металла и используемого сварочного тока. Диаметр электрода контролирует проникновение.

В целом электроды можно разделить на три категории в зависимости от других аспектов, а также их технологических свойств.

(a) Неизолированные электроды чаще всего используются при автоматической и полуавтоматической сварке.

(б) Электроды с тонким или стабилизирующим покрытием из флюса.Это покрытие обычно состоит из извести, смешанной с растворимыми галлями, которые служат связующим веществом. Толщина такого покрытия составляет 0,1 – 2,25 мм. Эти электроды используются для сварки менее ответственных конструкций, так как сварные швы обладают низкими механическими свойствами.

(в) Электроды с толстым флюсовым покрытием обеспечивают как высокие механические свойства сварного шва, так и требуемый химический состав сварочного металла. Материалы, используемые для покрытия флюса, называются компонентами.

Компоненты можно подразделить на следующие категории:

(i) Газообразование:

Компоненты, образующие газ, представляют собой органические вещества, такие как крахмал, древесная масса и т. Д., Которые образуют слой газа, тем самым изолируя зону сварки от окружающего воздуха.

(ii) Образование шлака:

Шлакообразующие компоненты: китайская глина, полевой шпат, марганцевые и титановые руды и т. Д. Эти компоненты образуют шлак, который, покрывая расплавленный металл, предотвращает его контакт с окружающим воздухом, а также обеспечивает постепенное охлаждение расплавленного металла.Слияние сварочного металла с основным металлом в этом случае происходит значительно плавно.

(iii) Уменьшение:

Восстанавливающие компоненты, такие как ферро-кремний, ферротитан, ферромарганец, восстанавливают оксиды, которые могут образовываться в жидкой ванне расплавленного металла.

(iv) Легирование:

Легирующие компоненты, такие как ферро-кремний, ферромарганец, ферро-хром, ферромолибден, оксид хрома, используются для придания этому металлу жаростойкости.

(v) Стабилизация:

Стабилизирующие компоненты также образуют шлак. При наличии дуги эти компоненты ионизируют зону между электродом и свариваемой деталью, обеспечивая тем самым стабильное горение дуги.

(vi) Переплет:

Связующие компоненты, такие как жидкое стекло или дестрин, служат для связывания других компонентов флюсового покрытия, чтобы сделать покрытие более прочным. Электрод с флюсовым покрытием может быть изготовлен механически, прессованием или погружением стержня в ванну с жидким флюсом.

Состав электродов:Покрытие электродов состоит из следующих ингредиентов:

(i) Целлюлоза:

Обеспечивает защиту от восстановительного газа и увеличивает напряжение дуги.

(ii) Силикат калия и алюминия:

Стабилизирует дугу и придает прочности покрытию.

(iii) Карбонаты металлов:

Они создают восстановительную атмосферу и регулируют основной характер шлака.

(iv) Минеральные силикаты:

Обеспечивают шлакообразующие материалы и укрепляют покрытие.

(v) Ферромарганец и ферросилиций:

Используются для раскисления металла шва.

(vi) Рутил:

Образует очень текучий и быстро замерзающий шлак и регулирует основной характер шлака.

(vii) Глины и камеди:

Они используются для получения пастообразного материала для экструзии покрытия во время изготовления электродов.

(viii) Железный порошок:

Увеличивает количество наплавленного металла, потребляет больший ток и увеличивает производительность. Эффективность напыления может быть более 100% с электродами с высокой текучестью.

Покрытие электрода / покрытие:Играет важную роль в выполнении процесса сварки стыка. Он обеспечивает пароизоляцию для защиты расплавленного металла и не позволяет ему вступать в реакцию с O 2 и N 2 в воздухе.Он обеспечивает флюс для очистки поверхности металла, так как оксиды образуют шлак.

Он контролирует профиль сварного шва и обеспечивает ионизированный путь для прохождения тока от наконечника электрода для работы и поддержания дуги, а также контролирует проникающие свойства дуги и контролирует скорость плавления электрода. Он добавляет легирующие материалы в сварные швы, где требуется особый состав.

Деоксиданты (кремний, алюминий, марганец) в покрытии восстанавливают оксиды при работе или образуются в результате окисления расплавленного металла.Стабилизация дуги – еще одна важная функция покрытия, и для этой цели в покрытие добавляется титанат калия. Покрытие электрода снижает силу сцепления между расплавленным металлом и концом электрода.

Типы электродного покрытия:

(i) Электроды с защитным газом / целлюлозные электроды:

Эти покрытия содержат 30% целлюлозы или органических материалов (древесная мука / альфа-флок), которые разрушаются при дуге с образованием объемной газовой защиты H 2 , CO 2 и CO для защиты металла шва.Скорость выгорания электрода низкая, а количество шлака небольшое и рыхлое, что делает электрод пригодным для сварки в позиционном и вертикальном положениях. При необходимости постоянный ток и сильная плазменная струя обеспечивают хорошее проникновение.

(ii) Рутиловые электроды:

Половина покрытия состоит из минерального рутила (диоксид титана-TiO 2 ), который обеспечивает хорошую стабильность дуги. Защита от загрязнения обеспечивается H 2 , CO, CO 2 , NO x и кислым шлаком.Можно легко использовать переменный ток. Он идеально подходит для общего машиностроения благодаря таким характеристикам, как легко контролируемый шлак, медленное разбрызгивание, среднее проникновение, высокая скорость осаждения.

(iii) Электроды из оксида железа / силиката:

Покрытие для этого состоит из Fe 2 O 3 , MnO и связанных силикатов. Защита от газа низкая, но объемный кислый шлак способствует реакции шлака с металлом. Его можно использовать как для питания переменного, так и для постоянного тока. Подходит для угловых и глубоких сварных швов.Скорость наплавки высокая, проникновение хорошее, а разбрызгивание небольшое.

(iv) Основной электрод (известь-железо или известь-фтор):

Это покрытие содержит большое количество CaCO 3 и CaF 2 . Содержание H 2 поддерживается на очень низком уровне за счет минимизации содержания глины / других минералов в смешанной воде. Электроды хранятся в сухом состоянии. Защита от загрязнения обеспечивается газами CO 2 – CO. Шлак способствует раскислению металла.

Наплавка обладает высокой стойкостью к горячему / холодному растрескиванию, что является важной характеристикой высокопрочных сталей.Напряжение дуги высокое, используется постоянный ток с положительным электродом. Если будет использоваться AC, то в покрытие добавляют соли калия. Они требуют тщательной осторожности при запуске, останове и вращении дуги, так как длина дуги должна быть короткой.

В настоящее время в продаже имеется несколько типов электродов, и стоит понять их характеристики и выбрать тот, который лучше всего подходит для данной области применения.

Доступны различные типы электродов:

и.Целлюлозная,

ii. Рутил средний,

iii. Тяжелый рутил,

iv. Рутиловая кислота,

v. Окислительная,

vi. Базовая,

vii. Кислота оксид железа,

viii. Электроды из железного порошка,

ix. Электроды с низким содержанием водорода.

Американская система классификации электродов состоит из префикса E, обозначающего электрод, группы из 2 или 3 цифр, обозначающих прочность металла шва, тип покрытия, положение сварного шва и характеристики тока.

Классификация покрытий:

Обычно покрытия на электродах классифицируются как:

(i) Целлюлозные покрытия:

Обеспечивает газовую защиту, глубоко проникающую дугу и высокую скорость горения.

(ii) Рутиловые покрытия:

(a) Довольно вязкая (минеральная) для стыковых и угловых швов или

(b) Тип жидкости для плоского и горизонтального положения.

(iii) Покрытия из оксида железа:

(a) Надувной тип, используемый для глубоких канавок в плоском положении.Профиль сварного шва гладкий, вогнутый.

(b) Цельный тип образует толстое покрытие и используется для однократного углового шва для получения гладкого контура.

(iv) Лонжерон для известковой муки:

Low H 2 или основные электроды. Шлак жидкий, а отложения шва выпуклые или плоские. Используется для тяжелых участков, стянутых стыков.

Классификация электродов:IS 814 классифицирует покрытые электроды для ручной дуговой сварки металлом (MMAW) углеродистых сталей и сталей C-Mn как указанные ниже.

Он дается двумя буквами, за которыми следуют цифры, как указано ниже:

ER 42 11

Первая буква E обозначает электрод с покрытием для MM / AW, изготовленный методом экструзии.

Вторая буква обозначает покрытие электрода

R – Рутил

A – кислота

B — Базовый

C – целлюлозный

RR – Рутил с толстым покрытием

S – любой другой

Цифра 4 указывает UTS– (410-510 МПа) и предел текучести металла шва (330 МПа)

Вторая цифра – удлинение%, 2 означает (22%)

Третья цифра соответствует положению сварки.

: 1 для всех положений, 2 для всех, кроме вертикального, 3 – плоский стыковой шов, горизонтальный / вертикальный угловой шов, 4 – плоский стыковой и угловой шов, 5 – вертикальный стыковой шов и плоский стык, 6 – любое другое положение.

4-я цифра указывает текущее состояние, в котором должен использоваться электрод.

Факторы, которые следует учитывать при выборе электродов:При выборе подходящего электрода необходимо учитывать следующие факторы:

и.Особые свойства

ii. Тип недрагоценного металла

iii. Положение шва

iv. Доступный тип блока питания

В. Имеется полярность тока

vi. Размеры свариваемого участка

vii. Тип посадки, разрешенный работой.

Недостатки неизолированных электродов:(a) Они образуют оксиды и нитриды из атмосферного воздуха.

(b) Зажигание дуги затруднено с этим типом электрода, особенно с A.C. поставка.

(c) Происходит более быстрое плавление электрода, чем основной металл, и поэтому разумная глубина проплавления сварного шва не достигается.

Выбор из сотен доступных электродов, подходящих для конкретной работы, является жизненно важной частью качественной сварки. Выбор электрода должен соответствовать конкретной цели или требованиям; и его правильное применение на нем приводит к низкой стоимости изготовления и эффективной работе. Британская классификация электродов обсуждается в BS-1719, американская классификация Американского общества сварки, а индийская классификация обсуждается в IS-815.

В этих стандартах электрод кодируется числом, состоящим из буквы префикса, числа цифр и, в некоторых случаях, буквы суффикса.

Эти кодовые номера будут указывать на следующие характеристики электродов:

(1) Способ производства.

(2) Тип флюсового покрытия.

(3) Положение сварки, для которого подходит электрод.

(4) Требуется условие сварочного тока.

(5) Характеристики наплавленного металла, т.е.е. предел прочности при растяжении, относительное удлинение, значения испытания на растяжение наплавленного металла, а также значения испытания наплавленного металла на удар.

(6) Буква суффикса используется для обозначения возможности глубокого проникновения.

Эффективность электрода:Относится к коэффициенту извлечения и осаждения металла. Он определяется как отношение веса фактически нанесенного металла к весу металла израсходованного электрода. Он колеблется от 75 до 95%.Электроды из железного порошка имеют КПД до 200%.

Электрод глубокого проникновения:

Это покрытый электрод, в котором покрытие способствует образованию проникающей дуги, обеспечивающей более глубокое, чем обычно, сплавление в корне шва.

Хранение:

Электроды следует хранить в сухом месте, так как влага может проникнуть в покрытие, а водород может диффундировать в основной металл, что приведет к возникновению пористости и растрескиванию.

Электроды для дуговой сварки защищенным металлом (SMAW):

Электроды из мягкой стали классифицируются как:

(i) Быстрое замораживание,

(ii) Быстрое заполнение,

(iii) Замораживание заполнения и

(iv) Типы с низким содержанием водорода.

Электроды для быстрой заморозки представляют собой электроды с покрытием из целлюлозы. Благодаря быстрому замораживанию лужа быстро затвердевает после осаждения с электрода. Их защитная атмосфера богата водородом, поэтому они вызывают сильный жар и глубокие укусы.

Хорошо подходит для работ по техническому обслуживанию, поскольку они прожигают ржавчину, жир или использованную сталь. Они также хорошо подходят для сварки в нестандартном положении благодаря превосходному контролю образования лужи и быстрому затвердеванию. Эти электроды требуют взмахов руками (техника взбивания и паузы) для достижения хороших результатов.

Электроды быстрого заполнения содержат железный порошок во флюсовом покрытии, что помогает обеспечить высокую скорость осаждения. Из-за высокой текучести лужи они используются только для плоских и горизонтальных положений.

Электроды для заливки-замораживания обладают характеристиками как электродов быстрого заполнения, так и электродов быстрого замораживания. Они затвердевают быстрее, чем класс быстрого заполнения, и у них более высокая скорость наплавки, чем у класса быстрого замораживания.

Влияние замены мелкодисперсного рутила флюса на нано TiO2 на повышение эффективности массопереноса и уменьшение сварочного дыма в электроде SMAW из нержавеющей стали

Ссылки

[1] Картик К. Баласубраманян, С.А. Кришнан, Г. Сасикала и С. К. Альберт. Прочность на разрыв и ударная вязкость различных участков разнородных соединений сталей ядерных сортов. Ядерная инженерия и технологии, Vol. 50, № 1, 2018, с. 116–125. Искать в Google Scholar

[2] Йелла П., П. Венкатесварлу, Р. К. Будду, Д. В. Видьясагар, К. Б. Рао, П. П. Киран и К. В. Раджулапати. Исследования лазерного ударного упрочнения пластины SS316LN с различными защитными слоями. Прикладная наука о поверхности, Vol. 435, 2018. С. 271–280. Искать в Google Scholar

[3] Vasantharaja, P., М. Васудеван и П. Паланичами. Влияние сварочных процессов на остаточные напряжения и деформацию сварных швов из нержавеющей стали марки 316LN. Журнал производственных процессов, Vol. 19, 2015, с. 187–193. Искать в Google Scholar

[4] Суриан, Э. С., и Н. Р. де Риссон. Взаимосвязь между составом покрытия, всеми свойствами металла шва, эксплуатационными характеристиками и диффузионным водородом в металле шва от рутиловых электродов типов ANSI / AWS A5. 1–91 E6013 и E7024. Наука и технология сварки и соединения, Vol.4, № 3, 1999, с. 133–142. Искать в Google Scholar

[5] Вишну Б. Р., С. П. Сивапиракасам, К. К. Сатпати, С. К. Альберт и Г. Чакраборти. Влияние наноразмерных флюсовых материалов на восстановление Cr (VI) в сварочном дыме нержавеющей стали. Журнал производственных процессов, Vol. 34. 2018. С. 713–720. Искать в Google Scholar

[6] Kanjilal, P., T. K. Pal, and S. K. Majumdar. Совместное влияние флюса и параметров сварки на химический состав и механические свойства металла шва под флюсом.Журнал технологий обработки материалов, Vol. 171, № 2, 2006, с. 223–231. Искать в Google Scholar

[7] Паниагуа-Меркадо, А. М. и В. М. Лопес-Хирата. Химические и физические свойства флюсов для ПАВ низкоуглеродистых сталей. In Arc Welding, InTech, 2011. Поиск в Google Scholar

[8] Банг К.С., К. Парк, Х. К. Юнг и Дж. Б. Ли. Влияние состава флюса на перенос элементов и механические свойства металла шва при сварке под флюсом. “Металлы и материалы Интернэшнл”, Vol.15, № 3, 2009 г., стр. 471–477. Искать в Google Scholar

[9] Палм, Дж. Х. Как флюсы определяют металлургические свойства сварных швов под флюсом. Сварочный журнал, Vol. 51, No. 7, 1972, pp. 358. Поиск в Google Scholar

[10] Шам, К., и С. Лю. Разработка флюсовых покрытий для плавящегося электрода SMAW из высоконикелевых сплавов. Сварочный журнал, Vol. 93, 2014, с. 273-с. Искать в Google Scholar

[11] Сингх Б., З. А. Хан, А. Н. Сиддики и С. Махешвари. Экспериментальное исследование влияния состава флюса на перенос элементов при сварке под флюсом.Садхана, т. 43, No. 2, 2018, pp. 26. Поиск в Google Scholar

[12] Дуань, З., Р. Цинь и Г. Хе. Массовый перенос и внешний вид сварного шва электрода, покрытого нержавеющей сталью 316L, во время дуги в защищенном металлическом корпусе. сварка. Металлургические и сырьевые операции. А, Металлургия и материаловедение, Том. 45, № 2, 2014, с. 843–853. Искать в Google Scholar

[13] Qin, R., and G. He. Массоперенос электрода, покрытого сплавом на основе никеля, при дуговой сварке в среде защитного металла. Металлургические и сырьевые операции.А, Металлургия и материаловедение, Том. 2013. Т. 44, № 3. С. 1475–1484. Искать в Google Scholar

[14] Qin, R., and G. He. Массоперенос покрытого электрода из сплава на основе никеля с нейтральным флюсовым покрытием при дуговой сварке защищенным металлом. Международный журнал тепло- и массообмена, Vol. 78, 2014. С. 1095–1104. Ищите в Google Scholar

[15] Э. Бауне, К. Боннет и С. Лю. Оценка устойчивости переноса металла и степени разбрызгивания при дуговой сварке порошковой проволокой.Наука и технология сварки и соединения, Vol. 6, № 3, 2001, с. 139–148. Искать в Google Scholar

[16] Deam, R. T., S.W. Симпсон и Дж. Хайдар. Полуэмпирическая модель образования дыма при дуговой сварке металлическим газом. Журнал физики. D, Прикладная физика, Vol. 33, № 11, 2000, с. 1393–1402. Искать в Google Scholar

[17] Циммер А. Т., П. А. Барон и П. Бисвас. Влияние рабочих параметров на числовое распределение аэрозолей по размерам, образующихся в процессе дуговой сварки металлическим газом.Журнал аэрозольной науки, Vol. 33, № 3, 2002, стр. 519–531. Искать в Google Scholar

[18] Санибонди, П. Численное исследование влияния реакций окисления железа на механизм образования дыма при дуговой сварке. Журнал физики. D, Прикладная физика, Vol. 48, No. 34, 2015, pp. 345202. Поиск в Google Scholar

[19] Боселли, М., В. Коломбо, Э. Гедини, М. Герарди и П. Санибонди. Двумерное нестационарное моделирование образования дыма в процессе импульсной газовой дуговой сварки.Журнал физики. D, Прикладная физика, Vol. 46, No. 22, 2013, pp. 224006. Поиск в Google Scholar

[20] Вишняков В. И., Киро С. А., Эннан А. А.. Образование первичных частиц в сварочном дыме. Журнал аэрозольной науки, Vol. 58, 2013, стр. 9–16. Искать в Google Scholar

[21] Таширо С., Зения Т., Ямамото К., Танака М., Наката К., Мерфи А. Б. и др .. Численный анализ механизма образования дыма при дуговой сварке. Журнал физики. D, Прикладная физика, Vol. 43, вып.43, 2010, pp. 434012. Поиск в Google Scholar

[22] Лиз, Э., Дж. Мортон, П. Х. Э. Гардинер и В. А. Кэролан. Одновременное обнаружение трехвалентного и шестивалентного хрома в конденсате выдыхаемого воздуха: технико-экономическое обоснование, в котором сравниваются рабочие и контрольная группа. Международный журнал гигиены и гигиены окружающей среды, Vol. 220, No. 2, Part B, 2017, pp. 415–423. Искать в Google Scholar

[23] Пеш Б., Б. Кендзия, К. Хауптманн, Р. Ван Гельдер, Р. Стамм, Дж. У. Хан и др. Воздействие вдыхаемого шестивалентного хрома в воздухе у сварщиков и других профессий: оценки из немецкой базы данных MEGA.Международный журнал гигиены и гигиены окружающей среды, Vol. 218, № 5, 2015, с. 500–506. Искать в Google Scholar

[24] Боулер, Р. М., С. Накагава, М. Дрезгич, Х. А. Роелс, Р. М. Парк, Э. Даймонд и др. Последствия воздействия дыма при сварке в замкнутом пространстве: серия неврологических и нейропсихологических случаев. Нейротоксикология, Vol. 28, № 2, 2007, с. 298–311. Искать в Google Scholar

[25] Чаудхари Р., Аджит М.К., Верма М. и Шривастава Р. Совместное исследование процесса анализа сварочных работ и эргономического риска.Международный журнал информатики и коммуникационной техники Специальный выпуск IJCSCE о новых тенденциях в инженерии. Раджастан, Индия, 2013 г., стр. 56-59. Искать в Google Scholar

[26] Рана, Х. К., М. Р. Ахтар, М. Б. Ахмед, П. Лиу, Дж. М. В. Куинн, Ф. Хук и М. А. Мони. Генетические эффекты сварочного дыма на прогрессирование нейродегенеративных заболеваний. Нейротоксикология, Vol. 71, 2019, стр. 93–101. Искать в Google Scholar

[27] van der Mark, M., R. Vermeulen, P.C.Нейссен, В. М. Мюлленерс, А. М. Сас, Т. ван Лаар и др. Воздействие на рабочем месте растворителей, металлов и сварочного дыма и риск болезни Паркинсона. Паркинсонизм и связанные с ним расстройства, Vol. 21, № 6, 2015, с. 635–639. Искать в Google Scholar

[28] Кин, М., А. Сирт, С. Стоун, Б. Чен, Дж. Славен, А. Кампстон и Дж. Антонини. Выбор процессов для минимизации шестивалентного хрома при сварке нержавеющей стали. Восемь комбинаций сварочных процессов / защитного газа были оценены на предмет образования шестивалентного хрома в сварочном дыме нержавеющей стали.Сварочный журнал, Vol. 91, № 9, 2012, с. 241с – 246с. Искать в Google Scholar

[29] Кин, М., С. Стоун, Б. Чен, Дж. Славен, Д. Швеглер-Берри и Дж. Антонини. Содержание шестивалентного хрома в сварочном дыме нержавеющей стали зависит от процесса сварки и типа защитного газа. Журнал экологического мониторинга, Vol. 11, № 2, 2009, с. 418–424. Искать в Google Scholar

[30] Лиз, Э., Дж. Мортон, П. Х. Э. Гардинер и В. А. Кэролан. Одновременное обнаружение трехвалентного и шестивалентного хрома в конденсате выдыхаемого воздуха: технико-экономическое обоснование, в котором сравниваются рабочие и контрольная группа.Международный журнал гигиены и гигиены окружающей среды, Vol. 220, No. 2, Part B, 2017, pp. 415–423. Искать в Google Scholar

[31] Кин, М., А. Сирт, С. Стоун, Б. Т. Чен. Профилирование процессов сварки нержавеющей стали для снижения выбросов дыма, шестивалентного хрома и эксплуатационных расходов на рабочем месте. Журнал гигиены труда и окружающей среды, Vol. 13, № 1, 2016, с. 1–8. Искать в Google Scholar

[32] Topham, N., M. Kalivoda, Y. M. Hsu, C. Y. Wu, S.Ну и К. Чо. Снижение выбросов Cr 6+ при дуговой сварке вольфрамовым электродом с использованием прекурсора диоксида кремния. Журнал аэрозольной науки, Vol. 41, № 3, 2010, с. 326–330. Искать в Google Scholar

[33] Ван Дж., М. Каливода, Дж. Гуан, А. Теодор, Дж. Шарби, К. Ю. Ву, К. Полсон и О. Эс-Саид. Подача прекурсора диоксида кремния с двойным кожухом для восстановления шестивалентного хрома в сварочном дыме. Журнал гигиены труда и окружающей среды, Vol. 9, № 12, 2012, с. 733–742. Искать в Google Scholar

[34] Wang, J., М. Каливода, Дж. Гуан, А. Теодор, Дж. Шарби, К. Ю. Ву, К. Полсон и О. Эс-Саид. Подача прекурсора диоксида кремния с двойным кожухом для восстановления шестивалентного хрома в сварочном дыме. Журнал гигиены труда и окружающей среды, Vol. 9, № 12, 2012, с. 733–742. Искать в Google Scholar

[35] Пачеко Р. П., Дж. Ф. Гомес, Р. М. Миранда и М. Л. Кинтино. Оценка количества наночастиц, выделяемых в сварочном дыме из нержавеющей стали с использованием различных защитных газов. Ингаляционная токсикология, Vol.29, № 6, 2017, с. 282–289. Искать в Google Scholar

[36] Сивапиракасам, С. П., С. Мохан, М. С. Кумар и М. Суриа-нарайанан. Уменьшение сварочного дыма за счет нанесения на электроды покрытия из нанооксида алюминия – в сторону экологически чистого процесса сварки. Журнал чистого производства, Vol. 108, 2015. С. 131–144. Искать в Google Scholar

[37] Мохан, С., С.П. Сивапиракасам, М.С. Кумар, М. Суриа-нарайанан. Уменьшение сварочного дыма за счет нанесения наночастиц TiO2 на электроды. Журнал технологий обработки материалов, Vol.219, 2015. С. 237–247. Искать в Google Scholar

[38] Сивапиракасам, С. П., С. Мохан, М. К. Сантош Кумар, А. Томас Пол и М. Сурианараянан. Контроль воздействия шестивалентного хрома в дымовых газах от экранированной металлической дуговой сварки с помощью нанопокрытия электродов. Международный журнал гигиены труда и окружающей среды, Vol. 23, № 2, 2017, с. 128–142. Искать в Google Scholar

[39] Вишну Б. Р., С. П. Сивапиракасам, К. К. Сатпати, С. К. Альберт и Г. Чакраборти.Cr 6+ Уменьшение сварочного дыма за счет нанокомпозитных покрытий на электродах для ручной дуговой сварки металлов из нержавеющей стали. Технологическая безопасность и охрана окружающей среды, Vol. 114, 2018. С. 334–346. Искать в Google Scholar

[40] Ситхараман С. Трактат о непрерывной металлургии, Том 3: Промышленные процессы. Newnes, 2013. Поиск в Google Scholar

[41] ISO.standard: ‘ISO 15011-1: 2009: Здоровье и безопасность при сварке и родственных процессах – Лабораторный метод отбора проб дыма и газов, образующихся при дуговой сварке – Часть 1: Определение скорости выбросов и отбор проб для анализа твердых частиц. Поиск в Google Scholar

[42] NIOSH, 1994.Шестивалентный хром в руководстве по аналитическим методам NIOSH, метод 7604, выпуск 2, 15 августа 1994 г., 4-е изд. http://www.aresok.org/npg/nioshdbs/docs/2003-154/pdfs/7604.pdf Поиск в Google Scholar

[43] NIOSH, 2003. Руководство по аналитическим методам NIOSH. Элементы с помощью ICP, метод 7300, выпуск 3, 15 марта 2003 г., 4-е изд. https://www.cdc.gov/niosh/docs/2003-154/pdfs/7300.pdf Поиск в Google Scholar

[44] Эллингем, Х. Дж. Восстанавливаемость оксидов и сульфидов в металлургических процессах.Журнал Общества химической промышленности, Vol. 63, 1944, с. 125–133. Искать в Google Scholar

[45] Попович О., Р. Прокич-Цветкович, М. Бурзич, У. Лукич и Б. Бельич Эмиссия дыма и газа при дуговой сварке: опасности и рекомендации. Обзоры возобновляемой и устойчивой энергетики, Vol. 37, 2014. С. 509–516. Искать в Google Scholar

Целлюлоза как наполнитель для сварочных электродов

В качестве наполнителей для покрытий сварочных электродов целлюлоза и древесная мука защищают сварные швы от окисления.

Производим целлюлозные волокна и древесную муку для покрытий сварочных электродов. Следующие продукты из нашего ассортимента доказали свою пригодность на протяжении десятилетий:

- JELUCEL® HM 150

- JELUXYL® WEHO 120 / f.

Целлюлоза для сварочных электродов

Использование целлюлозных волокон и древесной муки в покрытиях сварочных электродов – одно из старейших применений этих функциональных добавок. Покрытие сварочных электродов выполняет определенные задачи во время сварки.Тип и структура покрытия определяют характер плавления стержневого электрода и его сварочные свойства.

В основном различают следующие виды покрытий:

- A = кислотное покрытие

- R = рутиловое покрытие

- RR = рутил, толстое покрытие

- RA = рутилово-кислотное покрытие

- C = целлюлоза

- R (C) = рутиловая целлюлоза

- RR (C) = рутиловая целлюлоза, толстое покрытие

- B = основное покрытие

- R (B) = рутил с основными элементами

- RR = рутиловая основа, толстое покрытие

В зависимости от состава и толщины покрытия меняется стабильность дуги, перенос материала во время сварки, а также вязкость шлака и сварочной ванны.