Приспособление к токарному станку » Самоделки Своими Руками – Сделай Сам (чертежи, руководства)

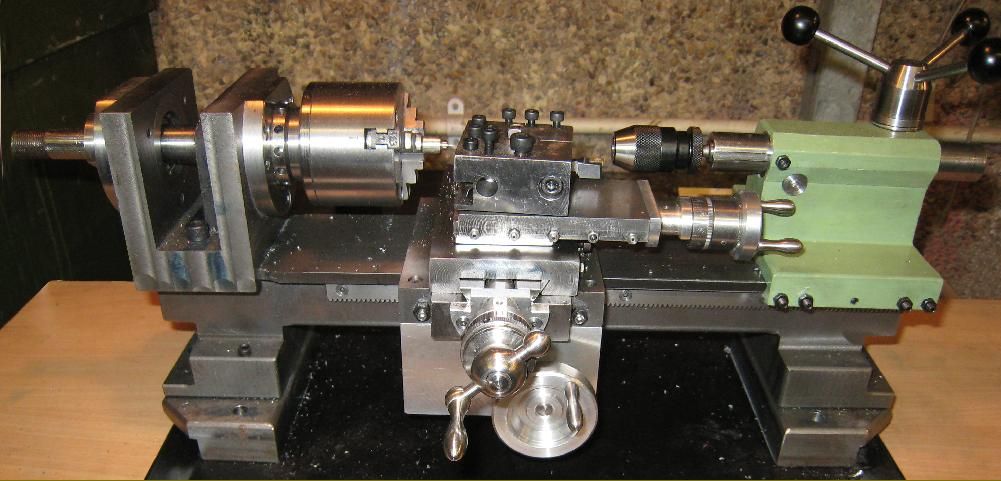

Степень обточки в высокой степени обуславливается креплением детали на токарном станке. В продаже встречаются регулируемые губки с резиновыми фиксаторами, какие не оставляют следов на детали, но стоят они безумно много. Я подумал, что затратив умеренную сумму на материалы, сумею сделать такие детали вручную из обрезка фанеры. Вся работа заняла около трех часов. И я безумно рад результатами своей работы.

Я сделал губки под регулируемый четырёхкулачковый патрон, но приспособление можно адаптировать и к другому патрону. Они позволяют прикрепить чаши, кольца и тарелки разных размеров. Также губки могут удерживать детали причудливой формы.

ИЗГОТОВЛЕНИЕ КОРПУСА ГУБОК ИЗ ФАНЕРЫ

Мне потребовался небольшой кусок фанеры без дефектов с размерами 300×300 мм и толщиной 12 мм. Диаметр губок зависит от расстояния между центром патрона и салазками станка. Поэтому губки необходимо сделать радиусом на 45-50 мм меньше этого расстояния, чтобы при полностью раскрытом патроне губки не били по салазкам.

На фанерном квадрате по линейке ножом проведите диагонали. Из точки пересечения, как центра, проведите окружность 0300 мм. Распилите деталь на четыре части и опилите каждый треугольник до сектора.

Сложите детали, чтобы получился круг, и по патрону разметьте монтажные отверстия. Важно, чтобы каждая секция крепилась к патрону по крайней мере двумя крепёжными винтами. Просверлите и раззенкуйте каждое отверстие. Затем разметьте расположение фиксаторов. Для этого с помощью транспортира разделите одну из секций на четыре одинаковых сектора и проведите линии радиусов (рис.). На одном из них сделайте семь отметок с шагом 12 мм. Прикрепите секции к патрону и, включив токарный станок на малые обороты, коснитесь косой стамеской отметки. В местах, где отметки стамеской пересекаются с линиями радиусов, наметьте отверстия для фиксаторов. До снятия секций с патрона полукруглой стамеской или циклей проточите внешнее ребро фанеры до идеального круга.

Открепив фанерные секции от патрона, сложите их стопкой, прижмите её к столику сверлильного станка и сверлом 05 мм посверлите отверстия для фиксаторов. Затем во всех отверстиях нарежьте резьбу Мб. Если вы планируете точить детали неправильной формы, в каждой секции по отметкам, соответствующим углу 45°, выберите длинный паз шириной 6 мм, который обеспечит бесконечное количество крепёжных точек для четырёх фиксаторов. (Фиксаторы в пазах крепите длинными винтами с гайками.)

Затем во всех отверстиях нарежьте резьбу Мб. Если вы планируете точить детали неправильной формы, в каждой секции по отметкам, соответствующим углу 45°, выберите длинный паз шириной 6 мм, который обеспечит бесконечное количество крепёжных точек для четырёх фиксаторов. (Фиксаторы в пазах крепите длинными винтами с гайками.)ФИКСАТОРЫ ИЗ ШКАНТОВ

Вберите круглую заготовку из клёна для шкантов 020 мм. Распилите её на 8 заготовок длиной 20 мм. Каждую из восьми заготовок точно в центре просверлите перовым сверлом 012 мм на глубину 3 мм (это лучше делать на токарном станке.) Затем каждую заготовку просверлите насквозь сверлом 06 мм.

Через каждую заготовку пропустите винт Мб, утопив головки, и залейте их эпоксидкой. На каждый шкант наденьте обрезок термоусаживаемой трубки от электропроводки, которая поможет удержать обрабатываемую деталь, не повреждая её.

ПРОВЕРКА РАБОТОСПОСОБНОСТИ

Закрепите секции на патроне и проверьте их в работе. Секции должны свободно расходиться и сходиться, причём в полностью сжатом положении их кончики должны совпадать.

Закрепите круглую деталь, например, тарелку для пирога, и посмотрите на фиксаторы. Если некоторые из них плотно не прилегают, переделайте сектора.

Закрепите круглую деталь, например, тарелку для пирога, и посмотрите на фиксаторы. Если некоторые из них плотно не прилегают, переделайте сектора.Джим ЛЕСЛИ, Канада

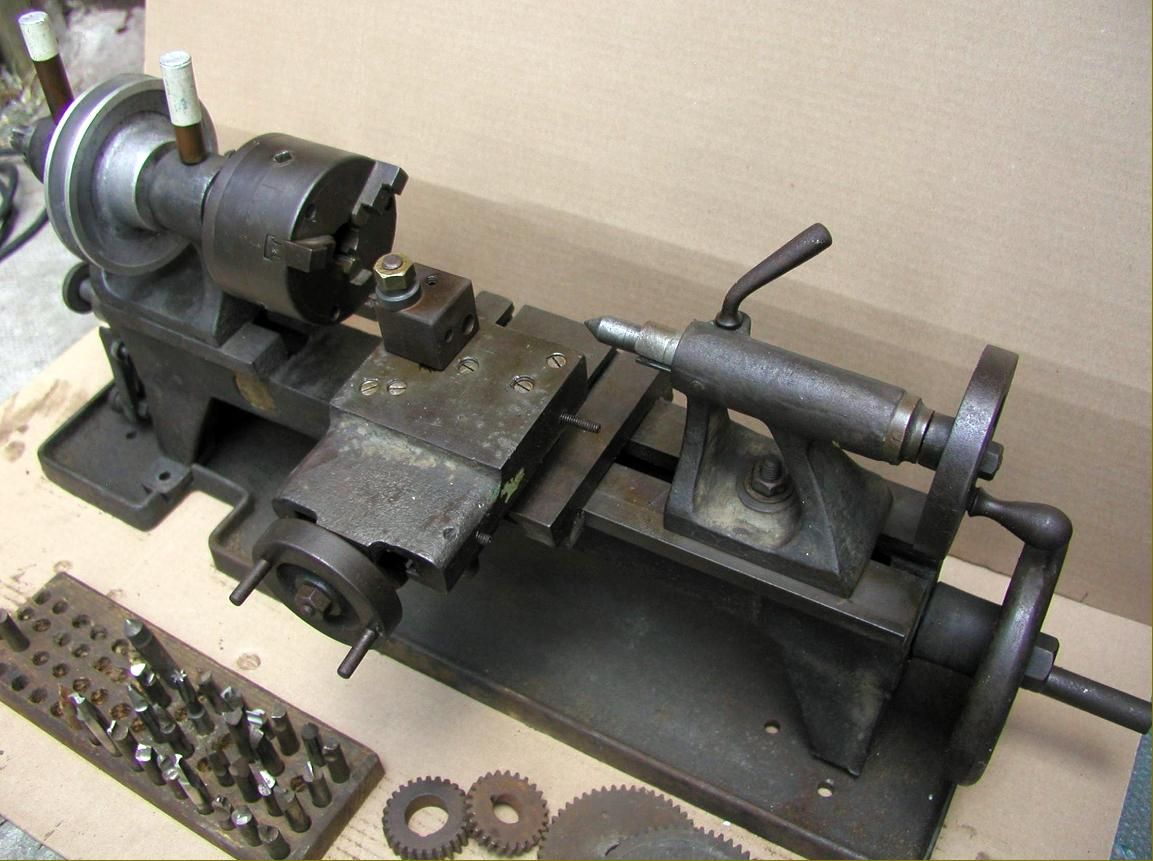

Токарный станок из болгарки своими руками

Самоделкитому назад 319 просмотра

Народные умельцы не перестают удивлять своей изобретательность, и в этой статье мы подробно рассмотрим процесс изготовления самодельного токарного станка из болгарки.

Разумеется, болгарка не очень подходит для такого станка, ввиду огромных оборотов, которые будут вызывать сильные вибрации. Но болгарку можно подключить через диммер и регулировать обороты.

На таком самодельном токарном станке, можно вытачивать, ручки для инструмента, различные скалки, фигурные изделия и прочие самоделки.

Собрать такой станок не составит особого труда, конструкция довольно проста. Далее всё подробно показано на фото:

Изготовление крепежа для болгарки.

Крепление для УШМ готово, теперь изготовим станину. Лучше всего для таких целей подойдет кусок швеллера, но можно использовать и кусок профильной трубы.

Вдоль станины, болгаркой прорезаем щель, она нужна для перемещения задней бабки. Платформу для задней бабки делаем из железных пластин и болтов с гайками, в итоге заднюю бабку можно будет передвигать и надежно фиксировать.

К станине под прямым углом привариваем крепеж для болгарки, изготовленный ранее.

Затем приступаем к изготовлению задней бабки.

Заднюю бабку сделал из железных пластин и приварил к подвижной основе. Также нам нужно сделать ось для задней бабки, в качестве оси использовался резьбовой стержень, а вращается ось на подшипниках. В качестве корпуса для подшипников выступает кусок железной трубы подходящего диаметра. Конец резьбового стержня затачиваем, автор использовал для этого дрель и точильный станок.

Задняя бабка готова, теперь изготовим подручник для станка.

Собираем станок, крепим болгарку двумя болтами к станине. Также устанавливаем на вал болгарки деталь, которая будет фиксировать обрабатываемое изделие. Такой держатель можно сделать из удлиненной гайки, толстой шайбы и гвоздей.

В результате получился отличный самодельный токарный станок из болгарки!

Заинтересовала самоделка? Рекомендуем посмотреть видео, где показан процесс изготовления этого станка:

СЛУЧАЙНЫЕ СТАТЬИ

Разновидности стеклянных полок Несмотря на то, что многие считают стеклянные полки абсолютно непрактичными, с точки зрения внешних характеристик данные полки…

тому назад 361 просмотра

тому назад 262 просмотра

Нужен интересный десерт, тогда читаем дальше. Рецепт как сделать карамель в яблоках.Уточню именно карамель в яблоках, а не наоборот. Вообще-то…

Рецепт как сделать карамель в яблоках.Уточню именно карамель в яблоках, а не наоборот. Вообще-то…

тому назад 263 просмотра

Габариты бочки практически идеально подходят для изготовления из неё печки, единственный нюанс – это тонкие стенки бочки 1 – 1,5…

тому назад 669 просмотра

Технические и металлические двери — это такие двери, которые предназначены как для промышленных и производственных помещений, так и складов. Они…

тому назад 250 просмотра

В интернете можно увидеть, как производители электроники представляют множество интересных устройств для умного дома. Одним из таких устройств есть электронное…

тому назад 480 просмотра

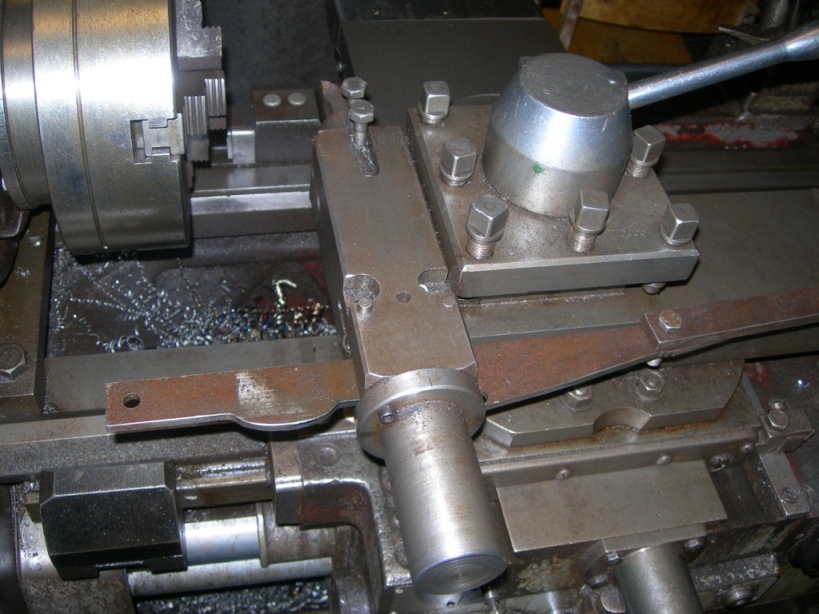

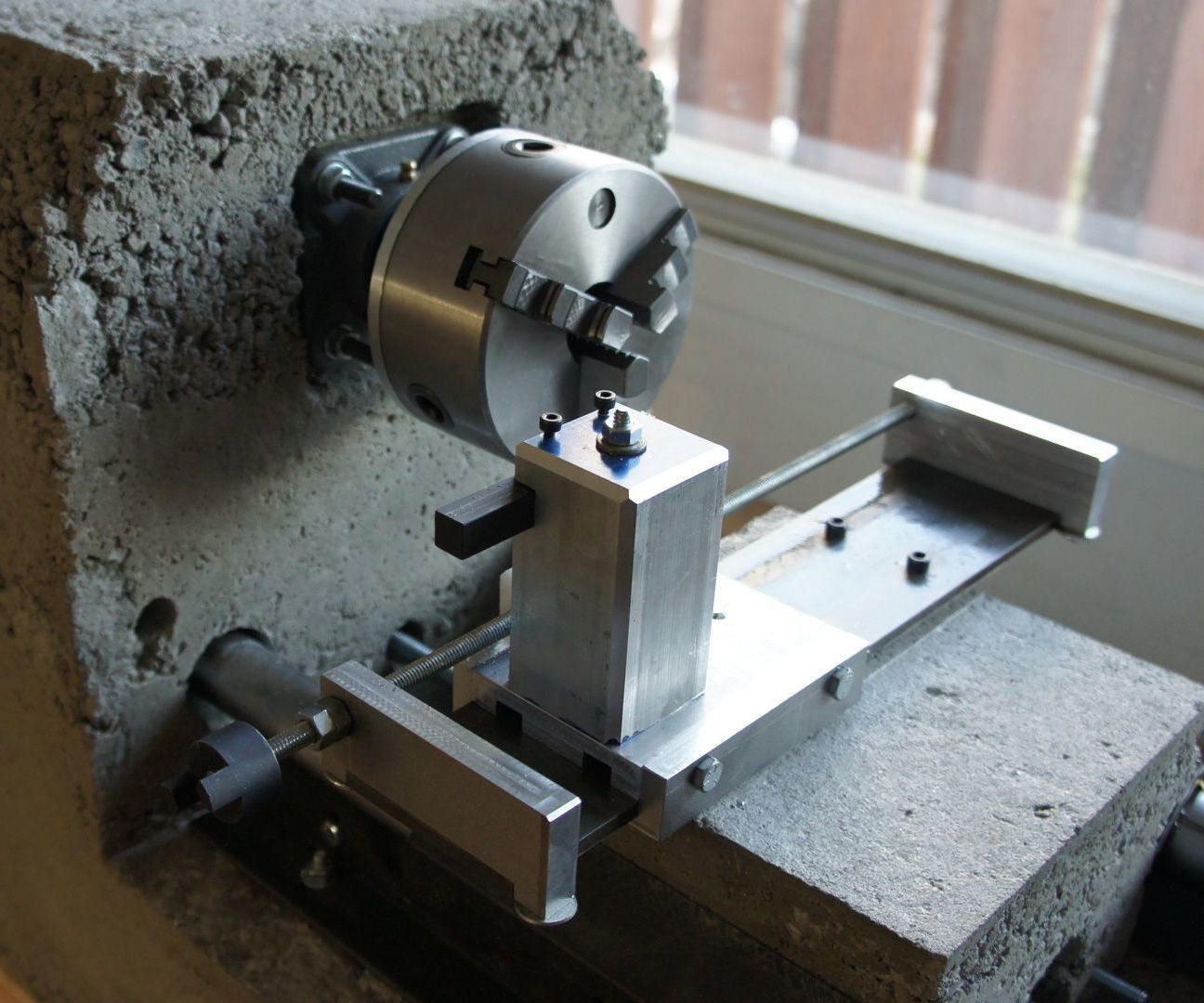

| com/embed/mr55aLd_WrQ” frameborder=”0″ allowfullscreen=””/> Соорудив четырехкулачковый патрон для своего токарного станка, было вполне естественно попробовать его, сделав из него миску. Я склеил заготовку из кусочков серебряного клена, которые выточил с моей самодельной пилорамы. У меня были некоторые проблемы с пилорамой, когда я фрезеровал эту древесину, поэтому кусок был очень кривым и грани не параллельны, но это не имело значения много для склейки заготовки чаши. С лицевой панелью, постоянно прикрепленной к приводному валу, я должен взять приводной вал, чтобы навинтить его на заготовку. Я использовал четыре винта 1″ #6. Приложив лицевую панель к заготовке, я даю каждому закрутите метчик, чтобы отметить места пилотных отверстий… … затем просверлите направляющие отверстия под углом, потому что отверстия в лицевой панели

тоже под углом. Затем я прикрутил лицевую панель. Теперь установите приводной вал обратно в токарный станок (разъемные подшипниковые блоки делают это относительно легко) и добавление капли масла на каждый подшипник просто для хорошего мера. Убедитесь, что заготовка очищает подручник после полного оборота. Я начал с того, что повернул заготовку полностью по кругу, вывернув все, что не по центру. части древесины. Когда я поворачиваюсь, летит много фишек. Я несколько раз останавливал токарный станок. 1/3 л.с. двигатель слабоват для поворота чаши на 1100 об/мин. Внешняя часть чаши начинает приобретать форму. Я использовал наклонное долото, чтобы повернуть ласточкин хвост на дно. Это то самое долото, которое я использовал, чтобы врезать ласточкин хвост в челюсти патрон, так что я знаю, что угол будет соответствовать. Дно чаши готово. Легкость этого токарного станка делает его более подверженным вибрациям. Что-то из тяжелого чугуна было бы более гладким. я тоже мог бы использовались более крупные и тяжелые бревна. Но у легкости есть свои преимущества. Мне негде оставить этот токарный станок установлен на постоянной основе, и если он легче, его легче убрать. В следующий раз я прижму середину станка к верстаку. чтобы придать ему больше «массы». Теперь мне нужно переключиться на четырехкулачковый патрон. Это делается путем перелистывания приводной вал впритык. Здесь установка чаши на четырехкулачковый патрон. Поскольку каждая губка регулируется индивидуально, центрирование выполняется вручную.

Я продолжаю поворачивать его, чтобы увидеть, в каком направлении смещается чаша, затем ослабляю

челюсть, к которой мне нужно переместить чашу, и затянуть противоположную челюсть. Это очень похоже на центрирование с помощью четырехкулачкового патрона на токарном станке по металлу. Готовая центровка. Вибрация была меньше 1 мм. Начинаем высверливать внутреннюю часть. В основном сделано выдолбление его. Потом много шлифовки. Я отшлифовал снаружи, прежде чем перевернуть его, но забыли сфотографировать это. Снятие чаши. Что сделали бы многие токари по дереву, так это установили бы его за край с помощью гораздо больший патрон и поверните дно еще немного. Но мне понравилось ласточкин хвост на этом, особенно с завитком, поэтому я ушел это как есть. Кто-то предложил мне сделать «патрон лонгворта», чтобы держать обод, но было бы трудно заставить это хорошо работать в дереве. Если бы я хотел повернуть ногу, я бы сделал большую лицевую панель и винт

несколько блоков, чтобы держать миску за край, или если я делал много мисок,

может быть, гораздо больший четырехкулачковый патрон. Но я действительно не очень люблю крутить тарелки, так что не буду проходить проблема. Я бы тоже лучше отшлифовал. Это был мой первый опыт изготовления чаши из относительно прочной заготовки. Материала нужно было убрать много, и я чуть не наполнил 20-литровое ведро. только со стружкой. И это даже не очень большая чаша! В прошлый раз, когда я перевернул чашу, я начал с сегментированного пустой, поэтому мне пришлось удалить только часть материала по сравнению с этим. Но в повседневной жизни я не использую деревянные миски. Так что я действительно не понять, почему некоторые люди так увлечены точением чаши на токарном станке. См. также: Самодельный четырехкулачковый токарный патрон Сборка токарного станка Улучшения токарного станка Шар на токарном станке Детская погремушка с невыпадающим кольцом Купить чертежи для токарного станка Предыдущая чашана токарном станке Сегментная чаша Пекки Свинхуфвуда токарная |

Gingery Lathe – Металлическое литье в песчаные формы – Общий форум

sanddrag 1

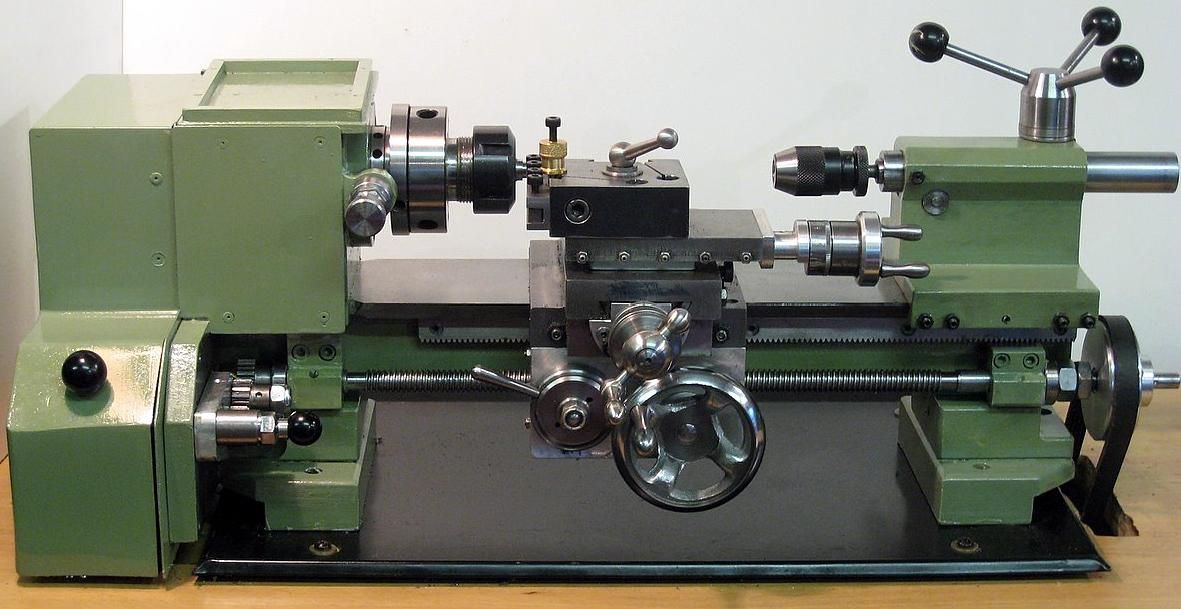

Недавно я наткнулся на серию книг под названием «Построить полноценный металлообрабатывающий цех из металлолома!» Дэйв Джинджери. В первой книге показано, как плавить металл и изготавливать алюминиевые отливки. Во второй книге показано, как сделать полностью рабочий токарный станок по металлу из отливок. Если все сделано правильно, точность этого самодельного токарного станка может достигать 0,001 дюйма! Я подумал, что вся эта сделка была действительно крутой. Если вы действительно продвинуты, вы можете даже сделать горизонтальную мельницу. что все это можно сделать из старых банок из-под газировки, поршней двигателей или любого другого алюминия, который у вас есть.0007

http://www.backyardmetalcasting.com/lathe1.html

http://www.tjanstrom.com/lathe.html

http://incolor.inebraska. com/bill_r/fun_with_molten_metal.htm

Выполните поиск по запросу «Gingery Lathe», и вы найдете множество других.

А вот и серия книг:

http://www.lindsaybks.com/dgjp/djgbk/series/index.html

Жаль, что я не обнаружила это в начале лета, а то у меня была бы своя токарь прямо сейчас.

ЗАЧ_П 2

Я слышал об этих книгах и даже читал одну , но, судя по тому, что я видел, нужно быть довольно опытным в литье металлов и иметь литейную мастерскую, чтобы делать оборудование.

Энди_Броквей 3

Не пугайтесь при мысли о 1400-градусном алюминии!!

Я построил печь и начал разливать слитки, первый шаг в очистке металлолома. Я предостерегаю от сбора алюминиевых банок. Дросселя и шлака больше, чем алюминия в современных банках. Обратитесь в местную автомастерскую, чтобы купить поршни, водяные насосы и т. д.

Обратитесь в местную автомастерскую, чтобы купить поршни, водяные насосы и т. д.

Серьезно, у Линдси есть несколько очень хороших технических книг, в которых можно заполнить необходимую дополнительную информацию.

Свой первый залив я сделал около 20 лет назад с хорошим другом Роджером Ричардом (его брат Джим работает инженером в компании Kilowatz). Вы найдете его имя на веб-сайте Bourke.com, так как он построил первый рабочий прототип этого двигателя с тех пор, как изобретатель построил свой в 50-х годах. Мы использовали процесс потери пены, который не требует заливки песка, а только обычного игрового песка.

Адам_Y 4

Существует также книга о том, как сделать свой собственный фрезерный станок с ЧПУ.

песочница 5

* Первоначально опубликовано Энди Броквеем *

** Не пугайтесь при мысли о 1400-градусном алюминии!!

**

Придется рассказать об этом родителям. По крайней мере, мой папа плавил металл на плите, когда был ребенком, так что он знает, что это такое. Вчера вечером я попытался расплавить алюминий на улице с помощью бутановой газовой горелки, и это действительно сработало. Я смог расплавить только очень маленькие кусочки, и они не расплавились полностью. Я не могу дождаться, когда прибудут мои книги Gingery.

AJ_Quick 6

Не проще ли и, наверное, дешевле просто купить токарный станок?

песочница 7

Проще да. Дешевле нет. Токарный станок Gingery можно изготовить примерно за 40 долларов. Сопоставимый токарный станок будет стоить более 300 долларов. Кроме того, литье металла выглядит как отличный опыт обучения. Наконец, вы можете гордиться своим токарным станком, но вы можете гордиться станком, который построили.

Matt_Reiland 8

Sanddrag,

Я воздам вам должное за то, что вы даже подумали о том, чтобы отлить собственный токарный станок. Мастер-механик, который научил меня машинному литью деталей двигателей для самодельных двигателей. Однако после отливки детали требуют серьезной механической обработки, а не просто легкой шлифовки для очистки. Честно говоря, я бы побоялся превратить кучу металлических проектов в эту штуку. Глядя на мой токарный станок, все детали стальные, все они обработаны с высокой точностью, и все они определенно больше по размеру. Даже глядя на токарный станок по дереву, который можно купить в Sears (например, этот)

Глядя на мой токарный станок, все детали стальные, все они обработаны с высокой точностью, и все они определенно больше по размеру. Даже глядя на токарный станок по дереву, который можно купить в Sears (например, этот)

выглядит намного солиднее, чем представленные на сайте картинки.

Глядя на показанные изображения, детали представляют собой самые маленькие детали, которые вы могли бы использовать, и они не выглядят так, как будто они могут выдержать большой допуск без механической обработки на фрезерном станке, когда вы закончите. Вы определенно узнаете много нового о литье в процессе создания этой вещи, но также помните, что ваши первые детали не будут выходить из форм, готовых к установке на какой-либо прецизионный токарный станок без серьезной доработки.

Что-то вроде этого $460

http://www.sherlinedirect.com/merchant.cfm?pid=1&step=4

, вероятно, будет более точным и надежным, или вы могли бы найти еще меньше.

Вот что вы можете получить еще дешевле

http://cgi. ebay.com/ws/eBayISAPI.dll?ViewItem&item=3235182378&category=13876 $255

ebay.com/ws/eBayISAPI.dll?ViewItem&item=3235182378&category=13876 $255

Я настоятельно рекомендую вам принять все меры предосторожности для обеспечения безопасности при использовании самодельного токарный или фрезерный станок. Они достаточно опасны, не беспокоясь о том, что часть вашей машины отлетит. Всего лишь мой 0,01 доллар, но снова спасибо за попытку.

Энди_Броквей 9

Для тех, кто не знаком с серией металлообрабатывающих станков Gingery…

Они очень прочные. Дэйв Джинджери и его сын предоставляют пошаговые инструкции по сборке машин и используют те же процессы, которые использовались для создания токарных станков на рубеже веков, включая ручную чистку направляющих, умирающее искусство. Для изготовления основных деталей используются отливки, а для направляющих и валов используется стандартный материал. Это не быстрый процесс, но любой, кто закончит машину, будет знать, что нужно для восстановления других машин.

Это не быстрый процесс, но любой, кто закончит машину, будет знать, что нужно для восстановления других машин.

Многие приемы, которым они обучают, идеально подходят для FIRST. Я использовал несколько, чтобы научить своих студентов делать детали с помощью сверлильного станка и ручных инструментов.

песочница 10

Matt,

На самом деле я думал о механической обработке некоторых деталей после того, как сделал отливки, так как у меня есть доступ к некоторому реальному оборудованию. Я только что открыл для себя эту вещь и еще не читал книги, поэтому я не совсем уверен, насколько сложно это будет сделать. Как только я получу книги и немного почитаю, я дам вам обновленную информацию. Я бы купил несколько станков и инструментов, но у меня просто нет денег. у меня есть много времени, за которое я никогда не ставлю цену, так что это работает для меня.

Также спасибо за заботу о моей безопасности, но я думаю, что со мной все будет в порядке. Я работаю на «настоящих» ручных фрезерных и токарных станках уже около полутора лет, а на фрезерном станке с ЧПУ чуть больше месяца. Повреждений и аварий пока нет. И вы можете быть уверены, что все, что я создам, пройдет мой тест на «сертификацию разумной безопасности» и будет подписано лично мной.

Кроме того, для тех, кто хочет купить токарный станок по металлу, есть очень дешевый маленький верстак. Я бы не стал доверять его калибру 0,001″ (или, возможно, что-то близкое), но эй, он дешевый.

Кори 11

Лол, должно быть что-то не так с этой ценой… она более 19 миллиардов долларов, как написано (если только не 199 долларов с номером модели рядом с ней)

Cory

dlavery 12

Sandrag –

Если вы действительно хотите заниматься литьем в песчаные формы и создавать собственные детали, системы и даже машины с нуля, дерзайте! Это может быть очень весело, и вы узнаете невероятно много обо всем, от металлургии до проектирования конструкций и методов обработки. Но позвольте мне дать несколько советов (которые всегда стоят того, за что вы платите):

прочитайте ВСЕ, что вы можете достать по этой теме. Информации много – пользуйтесь! Посетите раздел «Кузницы и литейные цеха» индекса веб-сайтов по металлообработке, чтобы получить много информации. Конструкции Джинджери довольно хороши, но его методы — не единственный способ собрать литейный цех в домашних условиях — некоторые из других конструкций, о которых вы прочтете, более эффективны, дешевле в постройке/эксплуатации, проще в изготовлении и т. д. Ознакомьтесь с ними как альтернативы.

Как только вы прочитаете информацию, найдите кого-нибудь, у кого есть или работает небольшой литейный завод, и проведите день, разговаривая с ним и заглядывая ему через плечо.

Можно неделями читать о правильной консистенции зеленого песка, и все равно толком не понять, каким он должен быть. Или вы можете провести десять минут с кем-то, кто действительно знает, и он сунет вашу руку в кучу правильно темперированного песка, и вы получите реальное «чувство», на что это должно быть похоже.

Можно неделями читать о правильной консистенции зеленого песка, и все равно толком не понять, каким он должен быть. Или вы можете провести десять минут с кем-то, кто действительно знает, и он сунет вашу руку в кучу правильно темперированного песка, и вы получите реальное «чувство», на что это должно быть похоже.Выберите дизайн или придумайте свой собственный на основе того, что вы узнали, соберите детали и постройте свою литейную!

Прежде чем запустить его в первый раз, остановитесь, сделайте шаг назад и очень хорошо подумайте о том, что собираетесь делать. Это безопасно? Вас устраивают качество проектирования, строительства и эксплуатации литейного цеха? Это безопасно? Свободна ли территория вокруг литейного цеха от опасностей? Это безопасно? Готовы ли вы должным образом, если что-то пойдет не так? Это безопасно? Знаете ли вы, что может пойти не так, и как с этим справиться? Это безопасно? Есть ли у вас подходящая одежда, оборудование, расходные материалы и приспособления для работы с расплавленным металлом? Это безопасно? (вы улавливаете тему здесь?)

Расплавленный алюминий, или, если вы пойдете дальше, расплавленная латунь, не с чем шутить.

Если вы совершите большую ошибку здесь, вы можете убить себя или кого-то вокруг вас. Пожалуйста, пожалуйста, будьте очень осторожны.

Если вы совершите большую ошибку здесь, вы можете убить себя или кого-то вокруг вас. Пожалуйста, пожалуйста, будьте очень осторожны.

Хорошо, конец лекции. Изготовление пресс-форм и отливка собственных деталей может быть замечательным делом. Вы также можете сделать это очень дешево – я построил свою литейную из старой 20-галлонной масляной бочки, которую нашел в лесу, нескольких кусков водопроводной трубы, нескольких латунных фитингов из Home Depot и футеровки для печи из керамической ваты из местный керамический магазин. Он работает на пропане (вместо древесного угля, как в конструкции Gingery), работает без наддува (вместо того, чтобы нуждаться в воздуходувке), и все это стоит менее 100 долларов, включая регулятор давления пропана. Он достаточно большой, чтобы вместить тигель №10, и самая большая заливка, которую я сделал, составила около 18 фунтов латуни для отливки лицевой панели на токарном станке. Вот фото готового литейного цеха и горелки во время первого пробного запуска:

http://ranier. hq.nasa.gov/metal/ForgeFirstFiring.jpghttp://ranier.hq.nasa.gov/metal/Burner.jpg

hq.nasa.gov/metal/ForgeFirstFiring.jpghttp://ranier.hq.nasa.gov/metal/Burner.jpg

(примечание: на этих фотографиях пробный запуск горелки , а не активной расплавленной заливки. Никогда не заливайте металл на бетонный пол – если металл прольется на бетон, это может привести к тому, что незначительное количество воды, попавшей в бетон, испарится и превратится в пар, что приведет к растрескиванию и взрыву бетона.)

Наличие собственного литейного цеха в гараже дает особые преимущества. Во-первых, периодическая струя голубого пламени длиной 2 фута, вырывающаяся из двери гаража посреди ночи, имеет тенденцию отпугивать любопытных соседей. Во-вторых, когда вы проголодались посреди ночи, потому что забыли поесть весь день, пока работали над своим роботом, жарка хот-дога занимает около 14 секунд! Но самое приятное то, что вы можете изготовить детали для своего ПЕРВОГО робота по индивидуальному заказу. Два года назад мы использовали литейный цех для изготовления литых опор двигателя для более старых 3/8-дюймовых буровых двигателей Bosch. Команда многому научилась, и в том году у нас было что-то уникальное в нашем роботе, чего мы ЗНАЛИ ни у одной другой команды – изготовленный на заказ литой двигатель. Но самым лучшим было то, что мы смогли ДЕЙСТВИТЕЛЬНО перерабатывать роботов прошлых лет — переплавляя их и заливая в формы для новых деталей!!!

Команда многому научилась, и в том году у нас было что-то уникальное в нашем роботе, чего мы ЗНАЛИ ни у одной другой команды – изготовленный на заказ литой двигатель. Но самым лучшим было то, что мы смогли ДЕЙСТВИТЕЛЬНО перерабатывать роботов прошлых лет — переплавляя их и заливая в формы для новых деталей!!!

-Дэйв

ДЖА 13

Вау, это круто! Я немного не читал начальника, и первая ветка, которую я прочитал за некоторое время, была этой, вау. Я бы хотел это сделать. Я не уверен, что мои родители согласились бы на это… но все же было бы здорово сделать свой собственный токарный станок или нестандартные детали для робота. Если бы только родители не судили и позволяли мне делать все, что я хочу…

песочница

Вы можете увидеть водоворот на дне.

Пока я его выравнивал, инструмент начал болтаться. Вместо

отступая, я только что закончил сплющивание со стуком инструмента.

Это сделало хороший водоворот.

Вы можете увидеть водоворот на дне.

Пока я его выравнивал, инструмент начал болтаться. Вместо

отступая, я только что закончил сплющивание со стуком инструмента.

Это сделало хороший водоворот.

Если вы совершите большую ошибку здесь, вы можете убить себя или кого-то вокруг вас. Пожалуйста, пожалуйста, будьте очень осторожны.

Если вы совершите большую ошибку здесь, вы можете убить себя или кого-то вокруг вас. Пожалуйста, пожалуйста, будьте очень осторожны.