Самодельная сверлилка

Электрическая дрель является универсальным инструментом, поскольку в ее патрон можно зажимать не только сверла и фрезы, а и деревянные детали, в случае, если аппарат используется в токарном станке. Необходимость в сверлильном станке возникает в том случае, когда домашнему мастеру требуется просверлить отверстия строго под прямым углом. В таком случае мастер стоит перед выбором: купить готовую стойку для сверления или сделать станок из дрели своими руками. Мы расскажем, как реализовать второй вариант.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Самодельный сверлильный станок, варианты конструкций, выбор материалов, чертежи

- Мини сверлильный станок своими руками

- Самодельные сверлильные станки для печатных плат

- Самодельный сверлильный станок в домашних условиях

- Сверлильный станок своими руками – все достаточно просто!

- Самодельный горизонтальный сверлильный станок

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Сверлильный станок,all-audio. prode Drill press

prode Drill press

Самодельный сверлильный станок, варианты конструкций, выбор материалов, чертежи

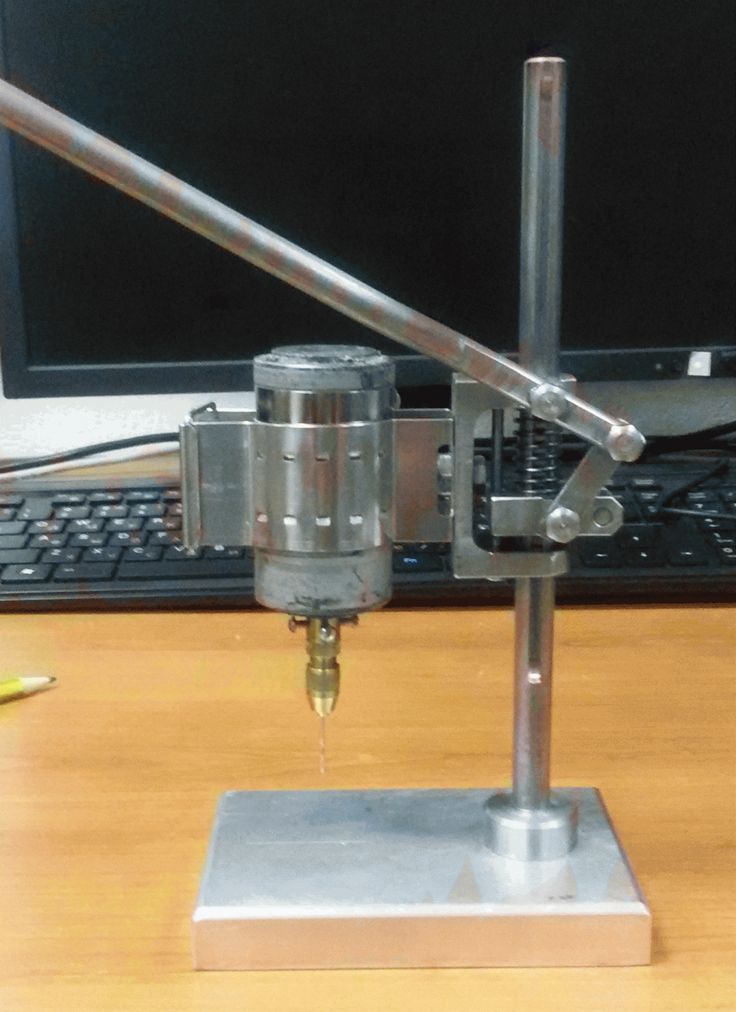

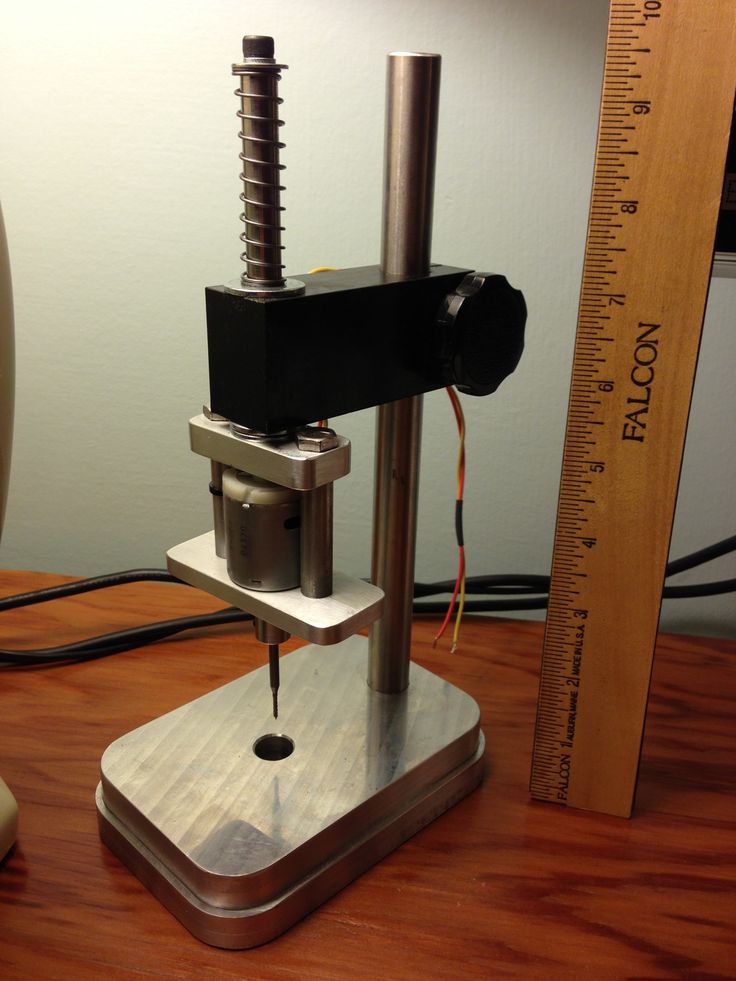

Захотелось собрать станочек для сверления печатных плат и прочей мелочёвки, варианты по типу цанговый патрон прямо на валу моторчика меня не устраивали.

Нужно было что-то посерьёзнее, но не как не решался начать строить станок с нуля. Но тут удачно подвернулся сломанный после пожара самодельный микросверлильный, который я взял за базу к своей поделке, точнее его восстановил. Первоначальный вид станка я не заснял, состояние было очень плачевное.

Имелась шпиндельная бабка, заклинивший в ней шпиндель, механизм перемещения шпинделя, колонна и основание. Старый стопорный винт м4 при попытке откручивания был сломан. Сделал новую ручку из болта м Сначала хотел поставить асинхронник вольт 6 ватт, но потом был куплен коллекторник на 12 вольт 12 ватт.

Крепиться к ШБ будет через переходную пластину:. Станочком доволен. Поставил коллекторный электродвигатель для регулирования оборотов напряжением в планах ШИМ но мощности оказалось впритык, и от этой идеи я отказался. С асинхронником станочек работал бы в разы тише…. Ваш e-mail не будет опубликован. Leave this field empty.

Перейти к содержанию. Первым делом была выточена новая колонна, старая была сильно деформирована: На основание прикрутил резиновые ножки: ШБ. Сделал новую ручку из болта м6: Сначала хотел поставить асинхронник вольт 6 ватт, но потом был куплен коллекторник на 12 вольт 12 ватт. Крепиться к ШБ будет через переходную пластину: На неё же установлен тумблер:. Подробнее об авторе 15 свежих записей. Самодельный сверлильный станок для печатных плат – Ручки для надфиле Самый ровный спос Самодельный насто Кондуктор для сбо Щуп для проверки Ограниченное издание: чёрный лимонад.

Добавить комментарий Отменить ответ Ваш e-mail не будет опубликован.

Мини сверлильный станок своими руками

В широком перечне слесарных работ сверловка, пожалуй, является наиболее простой и доступной каждому операцией. Как правило, на производстве, сверлильные работы осуществляются при помощи различных сверлильных станков. В зависимости от выполняемых задач это могут быть и самые обычные одношпиндельные агрегаты, и многофункциональные мультишпиндельные станки с числовым программным управлением. Однако не будем отвлекаться на описание всевозможных промышленных сверлильных установок, тем более что домашнего мастера, для кого и предназначена данная статья, едва ли заинтересуют тонкости конструкции универсального вертикального сверлильно-расточного автомата. Для выполнения сверлильных работ в домашних условиях, в большинстве случаев, достаточно иметь обычную электродрель. Однако при выполнении работ, требующих большой точности или высверливания множества отверстий малого диаметра, что особо актуально для радиолюбителей при изготовлении печатных плат, потребуется сверлильный станок, так как электродрель не обеспечит ни должной точности, ни качества сверления. Безусловно, сегодня в любом специализированном магазине продается множество моделей различных станков, в том числе, и сверлильных, предназначенных для использования в условиях домашних мастерских.

Как правило, на производстве, сверлильные работы осуществляются при помощи различных сверлильных станков. В зависимости от выполняемых задач это могут быть и самые обычные одношпиндельные агрегаты, и многофункциональные мультишпиндельные станки с числовым программным управлением. Однако не будем отвлекаться на описание всевозможных промышленных сверлильных установок, тем более что домашнего мастера, для кого и предназначена данная статья, едва ли заинтересуют тонкости конструкции универсального вертикального сверлильно-расточного автомата. Для выполнения сверлильных работ в домашних условиях, в большинстве случаев, достаточно иметь обычную электродрель. Однако при выполнении работ, требующих большой точности или высверливания множества отверстий малого диаметра, что особо актуально для радиолюбителей при изготовлении печатных плат, потребуется сверлильный станок, так как электродрель не обеспечит ни должной точности, ни качества сверления. Безусловно, сегодня в любом специализированном магазине продается множество моделей различных станков, в том числе, и сверлильных, предназначенных для использования в условиях домашних мастерских.

Для того чтобы сделать самодельный мини станок не нужно иметь особых.

Самодельные сверлильные станки для печатных плат

Забыли пароль? Изменен п. Расшифровка и пояснения – тут. Автор: frezeryga , 28 января в Самодельные станки. Стойка трубка? Какой диаметр и толщина стенки , а подшипники в шпинделе – какие? А при сверлении стали жесткости хватает , просто сам озабочен сверлильной приспособой вот и интересуюсь. А как как обеспечена защита от смещения шпинделя и подшипников из корпуса пиноли при сверлении , на 3 фото видно подшипник и он вроде не заблокирован от смещения вниз , надеюсь я понятно изьясняюсь. Вы должны быть пользователем, чтобы оставить комментарий.

Самодельный сверлильный станок в домашних условиях

Не всегда имеет смысл и целесообразность покупать сверлильный станок заводского производства. Можно изготовить вертикальный сверлильный станок из дрели своими руками. Для этого понадобится дрель и материалы для изготовления стойки. Такое оборудование рекомендуется использовать в домашних мастерских или гаражах, когда сверление не основная операция или выполняется достаточно редко и точностью отверстия можно пренебречь. Чтобы ускорить процесс, достаточно купить в магазине инструментов специализированную стойку для дрели.

Чтобы ускорить процесс, достаточно купить в магазине инструментов специализированную стойку для дрели.

Сделать сверлильный станок своими руками целесообразно в тех ситуациях, когда в домашней мастерской или гараже возникнет необходимость сверления отверстий в деталях различной конфигурации, а также изготовленных из разных материалов.

Сверлильный станок своими руками – все достаточно просто!

Первую дрель придумали еще в эпоху неолита, уже тогда без этого инструмента было никуда — дерево просверлить, в камне отверстие сделать, да даже огонь развести. С тех пор ничего не изменилось, дрель все так же популярна, только ее немного усовершенствовали. Сегодня большинство работ по сверлению, в зависимости от сложности, выполняют или на специальных станках или ручным инструментом. Понятно, что заводские станки, предназначенные для выполнения серийных операций в домашней мастерской ни к чему, но с другой стороны, иногда необходима особая точность сверления. Вот тогда мастера и задумываются, как сделать сверлильный станок своими руками и желательно, из подручных материалов. Просто найти нужные детали в магазине вряд ли получится, поэтому для изготовления необходима особая фантазия.

Просто найти нужные детали в магазине вряд ли получится, поэтому для изготовления необходима особая фантазия.

Самодельный горизонтальный сверлильный станок

Всем привет! Давно шел к этому, наконец руки дошли и за 12 часов сварганил ковырялочку для печаток. Кинематику взял с двигающимся двигателем. Каламбур получился В общем, двигатель с патроном опускается. На ней смонтировал двигатель, подпружинил к раме, приделал рычаг для опускания, всю эту конструкцию закрепил на алюминиевом уголке, его в свою очередь через проставку к основанию из плиты стеклотекстолита. Фото всей конструкции ниже. Дрянь еще та, я вам скажу… хорошо держит далеко не все сверла.

Для того чтобы сделать самодельный мини станок не нужно иметь особых.

Автор ChizhE , 29 июля Опубликовано 29 июля Двигатель от стиралки всегда выручает!

Содержание: Общая информация о сверлильных станках Особенности оборудования для сверления отверстий в печатных платах Как устроен станок для сверления отверстий в печатных платах Конструктивные элементы сверлильного мини-станка Порядок сборки самодельного устройства. Сверлильный станок для печатных плат относится к категории мини-оборудования специального назначения. При желании такой станок можно сделать своими руками, используя для этого доступные комплектующие. Любой специалист подтвердит, что без использования подобного аппарата трудно обойтись при производстве электротехнических изделий, элементы схем которых монтируются на специальных печатных платах.

Сверлильный станок для печатных плат относится к категории мини-оборудования специального назначения. При желании такой станок можно сделать своими руками, используя для этого доступные комплектующие. Любой специалист подтвердит, что без использования подобного аппарата трудно обойтись при производстве электротехнических изделий, элементы схем которых монтируются на специальных печатных платах.

Забыли пароль? Изменен п.

Чаще всего для сверлильных работ применяются обычные дрели, так как работы по сверловке особой сложностью не отличаются. Поэтому сверлильные станки в большинстве случаев домашним мастерам не нужны. Особенно популярны такие агрегаты среди радиолюбителей. Однако и те, кто достаточно часто занимается ремонтными работами, могут быть заинтересованы в сверлильном устройстве. Покупать промышленные станки для сверления и применения их в быту дорого. Решить проблему можно достаточно просто. Нередко возникают ситуации, при которых ручная или электрическая дрель не способна выполнить поставленную задачу.

Для этого потребуется станок, который можно выполнить на базе различных приводов, деталей машин или бытовой техники, другого подручного материала. Основание или станину можно выполнить из цельного спила твёрдого дерева, мебельного щита или ДСП. Каретка выполнена из мебельных направляющих. Мини-станок из списанного микроскопа.

Высокооборотный сверлильный мини станок для печатных плат своими руками

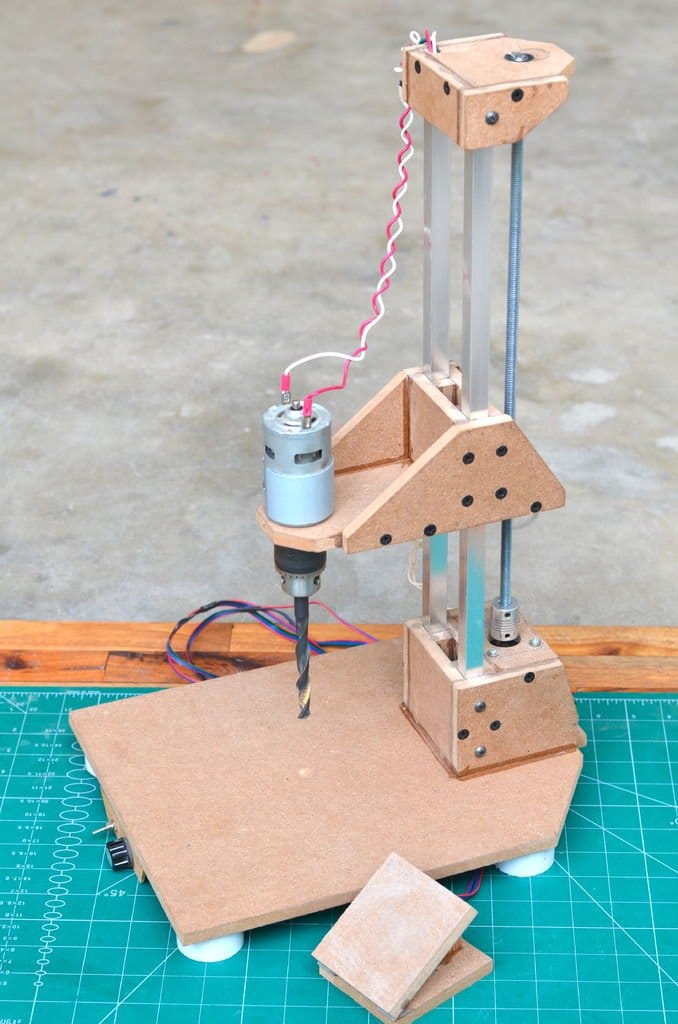

Если вам надоело использовать шуруповерт для сверления отверстий в печатных платах, часто менять сломанные сверла, если хотите, чтобы просверленные отверстия на плате были ровными и располагались ровно там, где нужно, тогда вам пора сделать настольный сверлильный мини станок своими руками.

Шаг 1: Планирование работ / необходимые материалы

Подобная сверлилка заводского изготовления стоит больших денег и не всегда может удовлетворить ваши потребности.

В качестве дрели станка применим пневмошлифмашину с цанговым зажимом с частотой вращения шпинделя 56 000 об/мин и посадкой применяемого расходника диаметром 3 мм.

Чтобы подача шпинделя была четко вертикальной, используем линейную направляющую рельсового типа в качестве самоцентрирующегося устройства вертикальной подачи.

Список частей и материалов для маленького самодельного сверлильного станка для печатных плат:

- Обрезки стальных труб квадратного сечения размером 38*38 мм.

- Пневматическая шлифмашинка с цанговым зажимом.

- Линейная направляющая.

- Линейка из алюминиевого V-образного профиля.

- Стальной уголок 40*40 мм.

- Кусок МДФ-плиты или доски.

- Две пружины.

- Набор различных винтов, болтов, шайб и гаек.

Шаг 2: Изготовление устройства вертикальной подачи

Начнем с изготовления из алюминиевого профиля крепления для устройства вертикальной подачи. Его высота должна обеспечивать надежную фиксацию минидрели, но не должна мешать зажиму цанги.

Обрежьте кусок алюминиевого профиля примерно так, как показано на фото и отшлифуйте края. Затем смонтируйте профиль на рельс линейной направляющей. Для монтажа просверлите отверстия в профиле, чтобы они совпадали с отверстиями на направляющей.

Для монтажа просверлите отверстия в профиле, чтобы они совпадали с отверстиями на направляющей.

Просверлите три сквозных отверстия вдоль профиля на боковых сторонах. Они потребуются для крепления минидрели хомутами (см. фото).

Очень важно соединить профиль с рельсом строго параллельно друг другу.

Отрежьте кусок стального углового профиля 40*40 мм длиной 40 мм, просверлите в одной из полок уголка четыре отверстия для крепления каретки направляющей.

Стальной уголок будет крепить линейную направляющую к раме станка.

Шаг 3: Изготовление рамы

На следующем этапе изготавливаем раму станка из стальных труб квадратного сечения.

Для изготовления рамы не обязательно соблюдать точные размеры, главное, чтобы задняя стойка была на достаточном расстоянии от сверла, чтобы поместилась опорная доска. Высота рамы должна позволять перемещаться сверлу в пределах 12-15 мм от доски и чуть ниже поверхности доски.

Здесь нужно также учесть толщину МДФ-плиты или доски, используемой в качестве опоры для печатных плат.

Процесс изготовления рамы вы можете увидеть на фотографиях. После вырезки заготовок вам необходимо собрать из них раму с помощью сварки. Не забудьте приварить к раме стальной уголок для крепления направляющей.

Шаг 4: Монтаж устройства вертикальной подачи, дрели и опорной доски

Рама готова. Устанавливаем на нее опорную доску, устройство подачи, нашу минидрель и возвратную пружину.

Вырезаем подходящего размера и устанавливаем опорную доску, сделав на ней вырез для задней стойки. Закрепляем минидрель на устройстве подачи с помощью хомутов для кабеля, пропуская их через отверстия на алюминиевом профиле. Прикручиваем четырьмя винтами к стальному уголку на раме устройство подачи.

Просверлите одно отверстие в раме и одно в алюминиевом профиле устройства подачи. Закрепите концы возвратной пружины в этих отверстиях с помощью болтов и гаек. Возвратная пружина будет автоматически возвращать дрель в верхнее положение.

Закрепите опорную доску на раме с помощью двух болтов, как показано на фото. Головки болтов необходимо «утопить» в доску, чтобы они не мешали при работе.

Головки болтов необходимо «утопить» в доску, чтобы они не мешали при работе.

Открытые торцы труб, из которых изготовлена рама, можно закрыть заранее изготовленными пластиковыми заглушками. Это придаст станку более законченный вид.

Шаг 5: Финальные штрихи

Еще одну пружину необходимо установить между задней частью рамы и рельсом направляющей. Это позволит убрать люфт в устройстве подачи, который может появиться со временем.

Сверлильный станок готов. Кладем печатную плату на опорную доску и, нажимая на дрель сверху, сверлим отверстия. Для удобства работы можно добавить в конструкцию ручку, при нажатии на которую дрель будет опускаться.

Отверстия, выполненные на данном миниатюрном сверлильном станке получаются идеально ровными.

Как собрать сверлильный станок за 20 долларов

Вот хороший небольшой проект для всех, кто занимается своими руками — сверлильный станок своими руками, который стоит всего 20 долларов!

Каждый строитель согласится, что работать над проектами намного интереснее, когда мы можем создавать точные вырезы, отверстия и другие детали. И этот самодельный сверлильный станок — один из тех инструментов, которые помогут сделать это возможным и простым!

И этот самодельный сверлильный станок — один из тех инструментов, которые помогут сделать это возможным и простым!

Если вам нужны идеальные отверстия и канавки в вашем проекте, этот инструмент для вас, особенно для небольших проектов. Вы можете использовать его для дерева, металла, пластика или любого другого материала.

Вам нужен этот сверлильный станок в вашей мастерской?

Нажмите на любое изображение, чтобы запустить лайтбокс. Используйте клавишу Esc, чтобы закрыть лайтбокс

Материалы:

- 3/4″ деревянная доска

- 1×1-1/2″ деревянная планка (около 79″ в длину)

- 2x длинные направляющие для ящиков8 и короткие шурупы для дерева

- Клей для дерева (дополнительно)

- Высокоскоростная дрель

- Резьбовой стержень M8

- Резьбовая трубка M8

- Винты и гайки M6

Инструменты:

- Ruler and Pencil

- Квадрат и совин

- Деревянная пила и ювелирные изделия

- MITRE

- 80 Грит

- DILLE

- 80 Грит

- DILLE

- 80 ГРИНТ

- DILL

- 80 ГРИТ

- 80 -й награжда

- 80 -й.

Шаг:

Шаг: База: Извините за отсутствие картинок, но к тому времени, когда я решил, что этот проект станет учебником , я уже закончил базу.

Чтобы сделать основу, вырежьте четыре детали из деревянной планки. Размеры указаны на изображении. Чтобы избежать проблем при их сборке, я использовал скос и зажим, чтобы прикрепить планку к ней. Этот инструмент удерживает лезвие в вертикальном положении, избегая неравномерного разреза. После этого может быть произведена минимальная шлифовка.

Когда вы закончите резать планку, придайте ей окончательную прямоугольную форму. Поиграйте с положением планок, чтобы найти оптимальную конфигурацию. После выравнивания соедините их, нажимая струбциной на короткие стороны прямоугольника. Теперь они готовы к бурению.

Отметьте положение винтов. Я решил разместить их на расстоянии 1 см от края. С помощью некоторых измерений найдите центр планки и отметьте положение, как только вы его нашли, просверлите отверстия, которые должны быть немного уже, чем винт.

После того, как все отверстия будут просверлены, вы можете снять зажим (или нет, если хотите) и вставить винты. Я положил немного столярного клея на каждое соединение, чтобы укрепить их.

СОВЕТЫ:

- Если вы снимаете зажимы, когда отверстия уже сделаны, сделайте отметку в месте соединения двух деталей (например, круги, треугольники, линии). Если вы разложите их в беспорядке, вы всегда сможете собрать их вместе, как пазл.

- Если у ваших шурупов скошенная головка, вы можете использовать специальную насадку или большую металлическую насадку (например, 8 мм), чтобы сделать зенковку, чтобы шурупы не выступали.

- Чтобы прикрепить крышку, просто нарисуйте контур на деревянной доске, вырежьте ее и прикрепите к раме с помощью большего количества шурупов. Я разместил по 2 с каждой стороны, оставив между ними промежуток примерно в 1/3 длины этой стороны. Если вы похожи на меня, скорее всего, некоторые планки или части доски будут немного выступать за форму, которую мы ищем.

Так что возьмите наждачную бумагу с зернистостью 80 или эквивалентный инструмент и начните шлифовать, пока края не станут полностью плоскими.

Так что возьмите наждачную бумагу с зернистостью 80 или эквивалентный инструмент и начните шлифовать, пока края не станут полностью плоскими. - Если вы хотите, чтобы шлифование было более точным, положите немного наждачной бумаги на деревянную доску и используйте ее для шлифовки дерева, чтобы ваши детали вышли прямыми.

ПРИМЕЧАНИЕ: Не обязательно копировать размеры с точностью до миллиметра, просто получите общее представление и используйте те материалы, которые считаете более удобными.

Рычаг: Следующей частью сверлильного станка будет рычаг, который будет удерживать направляющие для крепления сверла. Для его изготовления я вырезаю доску высотой 40 см такой же ширины, как и основание, затем ошкуриваю края.

Для установки направляющих нам необходимо установить перегородку между доской и сверлом. Для этого я вырезал из рейки два куска дерева, они высотой 17см. После прикрепления к доске они обеспечивают некоторое разделение, поэтому сверло может быть дальше от доски, и я могу легко работать с более крупными материалами.

Чтобы прикрепить эти планки, я отметил центр большой доски. Затем я добавил по 5 см с каждой стороны, а расстояние между противоположными краями планок должно быть 10 см. Имея это в виду, я использовал квадрат и скос, чтобы провести параллельные линии, чтобы очертить место, где будет стоять планка. Также я использовал половину ширины планки, чтобы провести еще одну параллель. Эта линия будет полезна, чтобы знать, где я должен поставить винты.

Чтобы установить винты, я разделил длину планок на 4, что дает мне пространство между каждым из трех винтов. Я отметил эти места и просверлил в них отверстия. Затем я прикрепил планки к соответствующим местам струбциной. Используя отверстия, которые я ранее сделал в качестве ориентира, я просверлил оставшуюся часть отверстия через планки.

После того, как отверстия просверлены, я сделал зенкеры и вставил винты, пока острие не выйдет с другой стороны…

Это будет полезно, потому что я хочу снять планки, нанести немного клея, а затем снова поставить их на место .

После этого я поставил планки и прикрутил их на место.

После этого я поставил планки и прикрутил их на место.Мы не хотим прикреплять рычаг к основанию сейчас, потому что эту операцию нужно сделать, когда направляющие будут готовы к установке. Это позволит нам внести некоторые коррективы на ходу, если это необходимо.

Направляющие: Размещение направляющих — самая сложная операция. Они должны быть полностью перпендикулярны по отношению к основанию, и они должны быть полностью параллельны друг другу, чтобы избежать застревания.

Продолжение Стр. 2…

Страницы: Стр. 1, Стр. 2, Стр. 3

Самодельный сверлильный станок Ограничитель глубины/ограничитель глубины

Сверлильный станок – это одно из устройств в моей мастерской, без которого я не могу обойтись. Я всегда поражаюсь, сколько раз я использую этот станок в день, но единственное, чего не хватает большинству сверлильных станков, — это какой-либо детальный глубиномер… если вообще что-либо. Как и у большинства сверлильных станков, у моего есть ограничитель глубины, который отлично подходит для многократного использования в одной и той же древесине на той же глубине, но когда мне нужно одно или два точных отверстия, очень сложно сделать что-либо быстро.

Посмотреть на Youtube: https://youtu.be/raOYqQ8mFC0

Пришло время сделать свой собственный…

… и что вызвало эту мысль, так это то, что я использовал свой цифровой штангенциркуль для измерения толщину машинной гайки, и по какой-то причине штангенциркуль был «обнулен» на большом числе, и когда я пошел измерять гайку, показания ушли в минус … это заставило меня подумать, что я могу обнулить эти вещи в любой момент. расстояние, поэтому должно быть возможно установить это на мой сверлильный станок.

Поскольку это был эксперимент, я решил, что буду использовать менее дорогой цифровой штангенциркуль, и я знаю, что видел их по цене около 10-12 долларов.

Вот версия недорогого цифрового штангенциркуля, доступного на AmazonМне нужно было сделать какой-то держатель для штангенциркуля, и после изучения моего сверлильного станка я придумал концепцию, которая должна работать.

Мне нужен был металл, который не собирался гнуться, поэтому я зашел в Metal Supermarket, и, как обычно, милые люди потратили несколько минут и нашли мне подходящую обрезку.

Мне нужен был металл, который не собирался гнуться, поэтому я зашел в Metal Supermarket, и, как обычно, милые люди потратили несколько минут и нашли мне подходящую обрезку.Прежде всего я сделал шаблон того, как должны выглядеть эти брекеты, просто чтобы посмотреть, подойдут ли они и будут ли они работать. С небольшой модификацией я смог сделать окончательные кронштейны с допусками, которые хорошо работали бы на моем сверлильном станке.

Я прикрепил фиксированный кронштейн к корпусу своего сверлильного станка, в области, где нет движущихся частей. Я использовал саморезы, и даже в литой корпус моего сверлильного станка эти винты вбивались легко и быстро.

Второй кронштейн, который должен был быть подвижным, нужно было прикрепить к хомуту на моем сверлильном станке, чуть выше места, где находится патрон сверлильного станка. Сделав несколько замеров и согнув немного стального лома, который у меня был, по чистому замку кронштейн получился идеально. Я прикрепил его к ошейнику с помощью хомута и был впечатлен тем, насколько прочным он был.

Далее последовала кропотливая часть сверления крошечных отверстий в губках пластикового суппорта и соответствующих отверстий в кронштейнах. Я тщательно измерил и перепроверил, а затем, наконец, сделал крошечные отверстия в каждой стороне губок цифрового штангенциркуля.

Затем я измеряю, где должны быть соответствующие отверстия на кронштейнах … снял кронштейны и просверлил отверстия там, где они были отмечены фломастером.

Когда все прикрепил… все сошлось как надо.

Суппорт был затянут пальцами в зажимы, но все еще остается достаточно места для того, чтобы суппорт мог слегка поворачиваться при движении вверх и вниз. Это не имеет никакого значения для показаний … по крайней мере, это измеримо, но позволяет штангенциркулю свободно двигаться и не заедать, что, надеюсь, означает, что даже пластиковый будет служить долго.

Мой первый тест прошел идеально. Я измеряю машинную гайку, которая была немного шире 1/4 дюйма, и прикинул, что отверстие должно быть 0,27 дюйма… что, как оказалось, было идеальным.

Шаг:

Шаг:

Так что возьмите наждачную бумагу с зернистостью 80 или эквивалентный инструмент и начните шлифовать, пока края не станут полностью плоскими.

Так что возьмите наждачную бумагу с зернистостью 80 или эквивалентный инструмент и начните шлифовать, пока края не станут полностью плоскими.

После этого я поставил планки и прикрутил их на место.

После этого я поставил планки и прикрутил их на место.

Мне нужен был металл, который не собирался гнуться, поэтому я зашел в Metal Supermarket, и, как обычно, милые люди потратили несколько минут и нашли мне подходящую обрезку.

Мне нужен был металл, который не собирался гнуться, поэтому я зашел в Metal Supermarket, и, как обычно, милые люди потратили несколько минут и нашли мне подходящую обрезку.