приспособления +для токарных станков

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

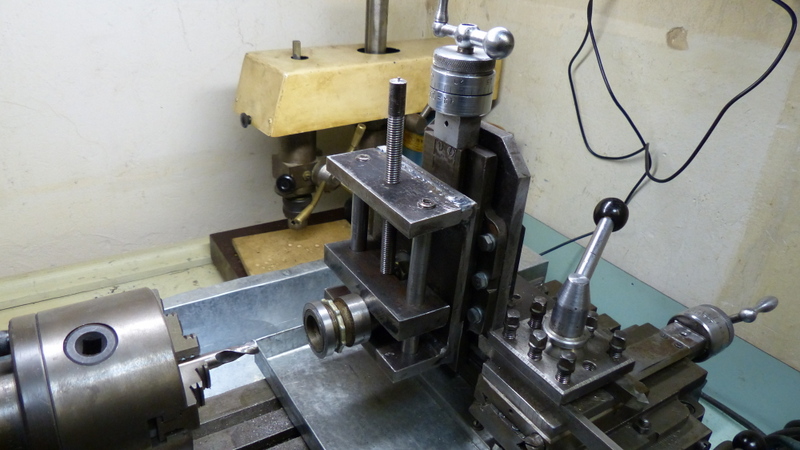

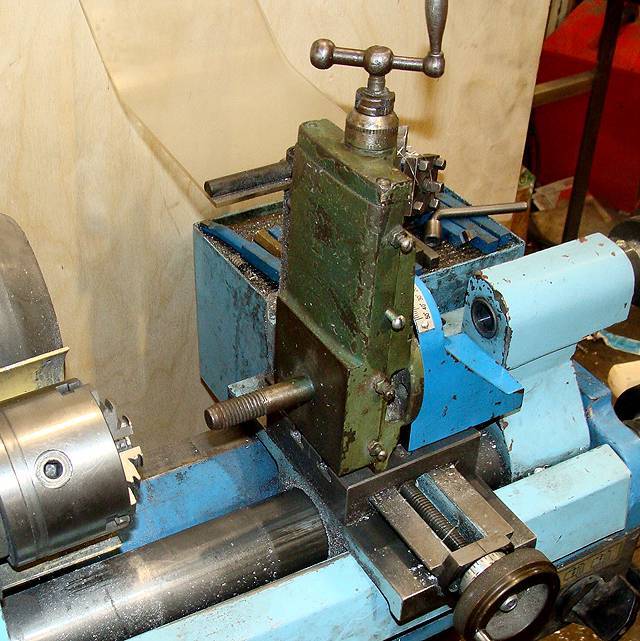

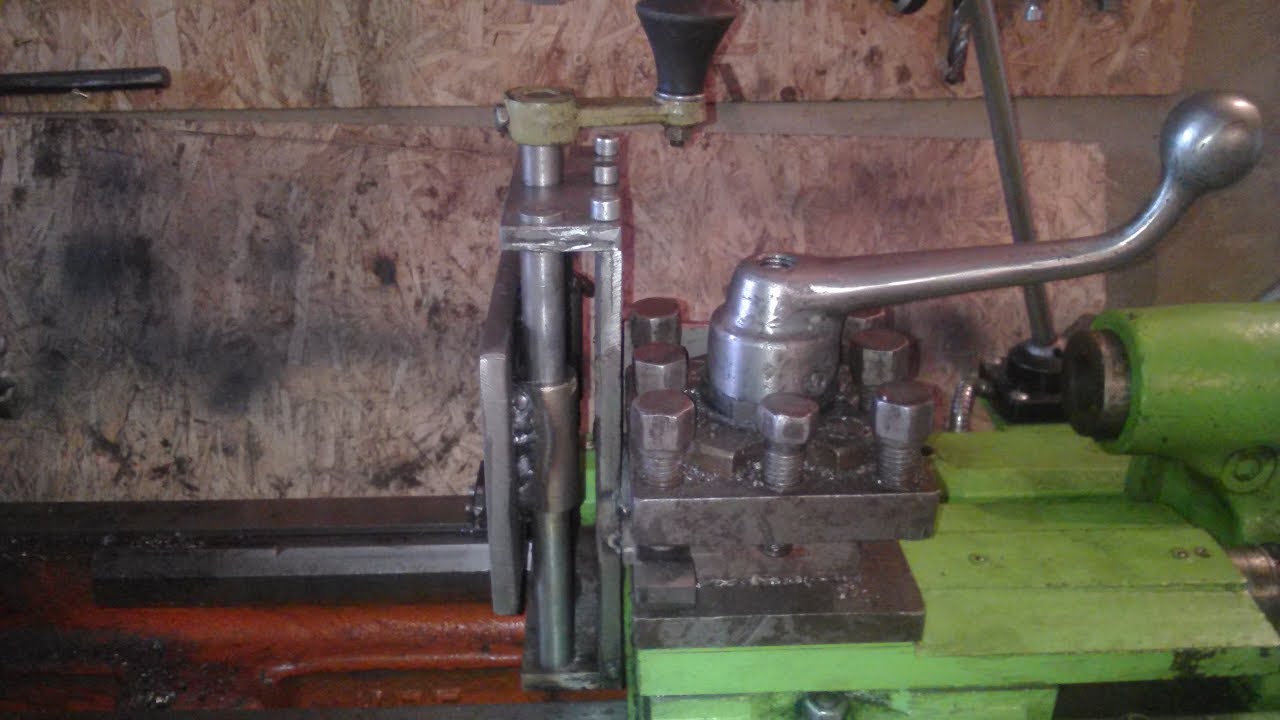

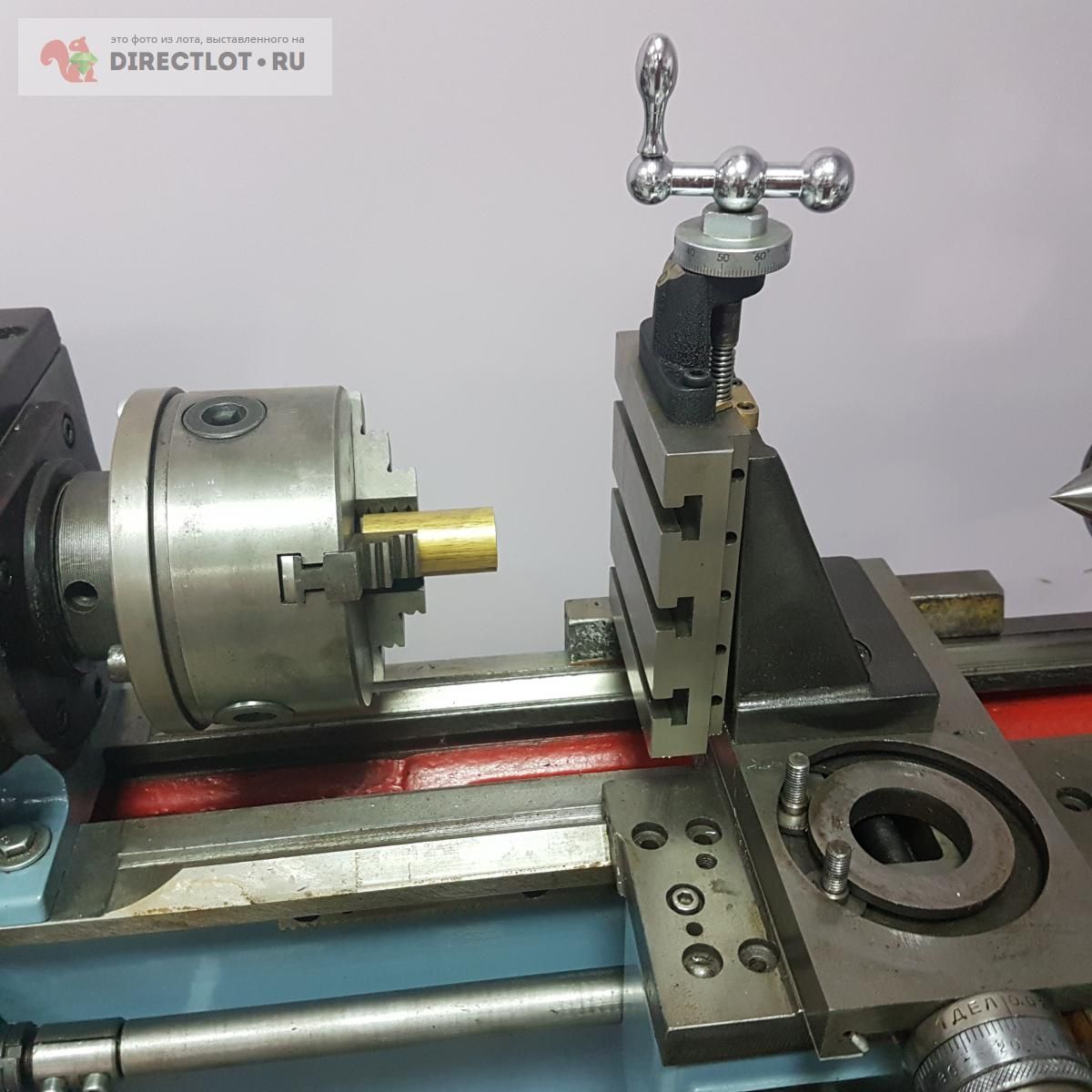

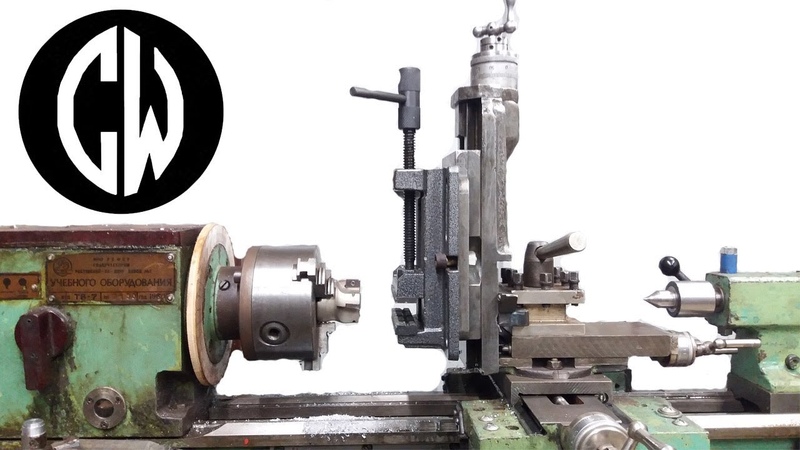

Фрезерная приставка к токарному станку.

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

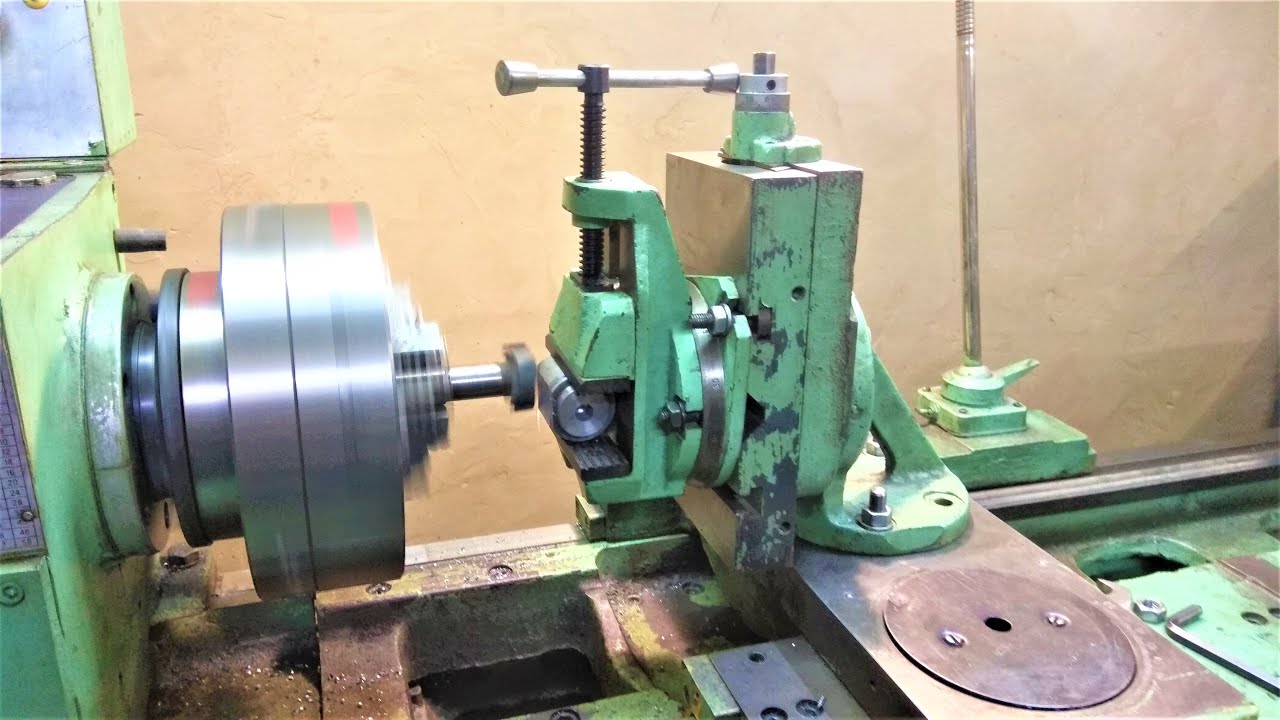

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

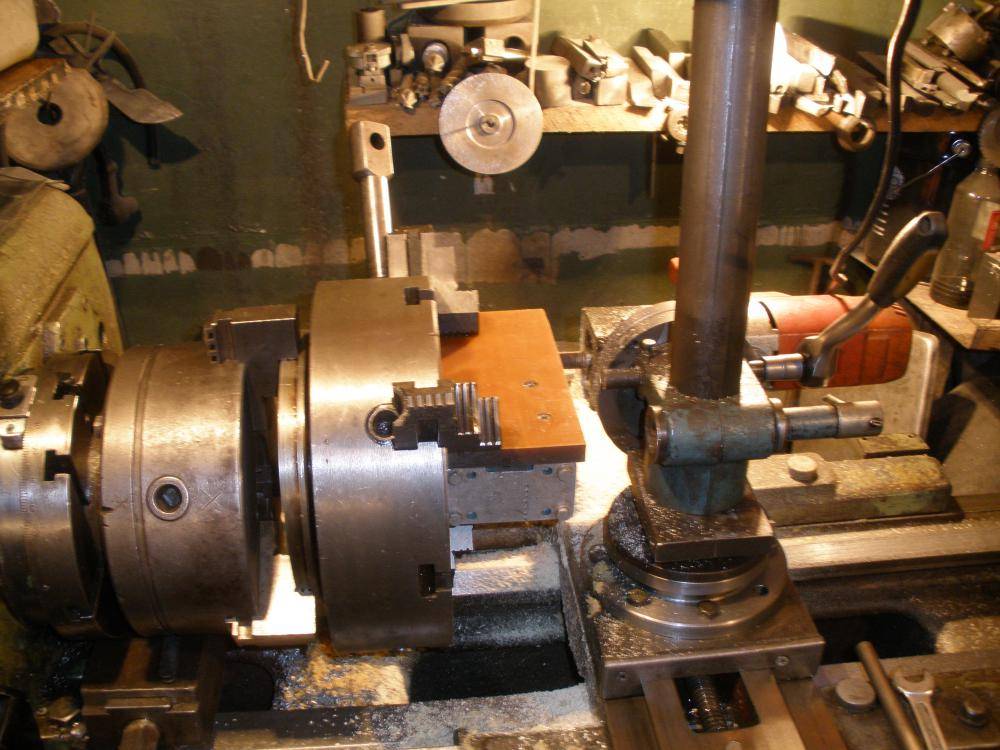

Фрезерная приставка для обработки кругляка (цилиндрических заготовок).

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

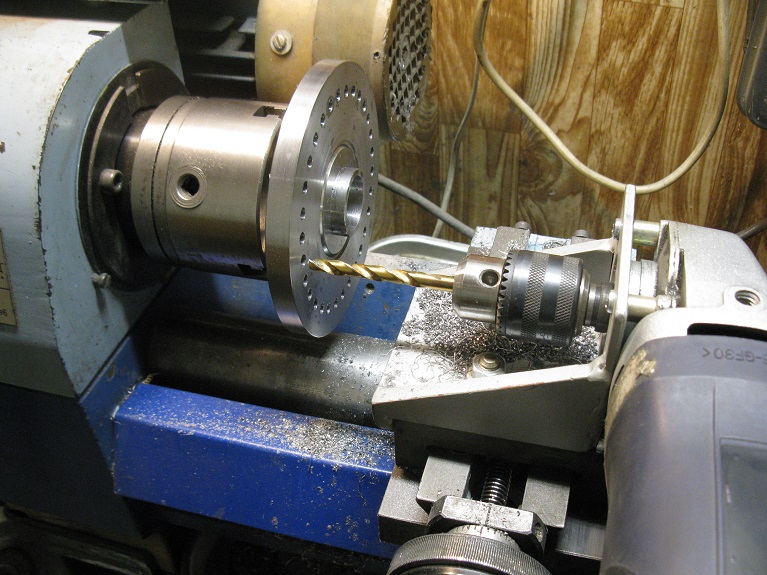

Приспособление для закрепления свёрл на суппорте станка.

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции.

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.![]()

Приспособление для одовременного сверления и нарезания резьбы.

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в этой статье и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Заводские приспособления для токарных станков.

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка.

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

Угол поворота линейки должен быть равен углу уклона конуса.

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты.

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре , или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов ,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим , кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

Часовые станки различных производителей | Станочный Мир

(Из книги Е. Васильева “Маленькие станки”)

Васильева “Маленькие станки”)

Обычно такие станки не имеют ни патрона, ни резцедержателя. Заготовка закрепляется цангами, а точится ручными резцами с опорой на линейку-подручник – примерно как на токарном станке по дереву. Тем не менее, такие станки очень точные и достаточно дорогие. Станина маленького часового станка в виде стержня D-образного сечения (так называемый Женевский тип) обычно закреплена только одним краем. Привод шпинделя изначально был ножным от большого колеса и педали (как в швейной машине), позже применялись электродвигатели.

Часовые станки имеют очень много всяких приспособлений, среди которых встречаются и токарные патроны (трёх, четырёх и, реже, шести кулачковые), и резцедержатели на двухкоординатном и даже на трёхкоординатном столике. Шпиндель таких станков имеет сквозное внутреннее отверстие диаметром 8 мм (у редких моделей 10мм или 6мм) и вращается в бронзовых конических втулках.

Даже при оснащении двухкоординатным крестовым столиком, часовой станок не имеет продольной подачи суппорта, в общепринятом смысле. Резец перемещается вдоль заготовки по верхним салазкам, а поперёк – по нижним. Нижние салазки прикручены к станине и могут быть передвинуты по ней в нужное место после ослабления крепёжного винта. Диаметр патрона такого станка около 65мм. Длина часовых станков – 250-350мм.

Резец перемещается вдоль заготовки по верхним салазкам, а поперёк – по нижним. Нижние салазки прикручены к станине и могут быть передвинуты по ней в нужное место после ослабления крепёжного винта. Диаметр патрона такого станка около 65мм. Длина часовых станков – 250-350мм.

Основные страны-производители часовых станков – это Германия, Швейцария, Англия, США. Сейчас такие станки производит, например, швейцарская фирма Бергеон (Bergeon). Цена современного часового станка может составлять 20 тысяч Евро и даже выше.

Часовой станочек фирмы Bergeon. Цена около $25000.

Цена на станок зависит, прежде всего, от количества приспособлений – всяких оправок, цанг, центров, делительных устройств и т.д. То есть полностью укомплектованный станок может состоять из собственно станка, изображённого на фото, плюс ещё два деревянных чемодана с различной оснасткой, которая и определяет стоимость всего комплекта.

На аукционе www.ebay.com старенький часовой станок с трёхкулачковым патроном и двухкоординатным столиком находит покупателя обычно за сумму от $350 и выше.

Токарный станок Boley F1 (довольно необычная компоновка станины)

Местное освещение на часовом токарном станочке (кстати, станина здесь может поворачиваться вокруг шпиндельной бабки).

“Schaublin 70“. Швейцарский Шаублин – что-то вроде короля в мире часовых станочков.

Королева тоже присутствует – высокомерная красавица Pultra, как обычно, вся в белом, и аккуратностью не уступит даже Шаублину.

Tony Griffith на своём известнейшем станочном сайте https://www.lathes.co.uk/ пишет, что Pultra в производстве станков достигла уникальной точности и гарантировала полную взаимозаменяемость отдельных частей с разных станков. Можно было переставить, например, заднюю бабку с другой Палтры, и станок сохранял прежнюю юстировку без потери точности.

Можно было переставить, например, заднюю бабку с другой Палтры, и станок сохранял прежнюю юстировку без потери точности.

Попутно, интересный факт о станках Палтра (Pultra): был вариант их установки на столы от промышленных швейных машин. Швейные машины в условиях производства создают такие сильные вибрации и нагрузки, что требования к столам для промышленных швейных машин не отличаются от требований к столам точных станков.

Фирма продолжала единичный выпуск станков, по крайней мере, до 2003 года, правда, на заказ и по очень высокой цене.

Белая Палтра мне нравится больше, но так как основные поставки этого станка были для военной промышленности, на этом фото Палтра более военного, зелёного цвета.

А в СССР когда-то вполне удачно скопировали Шаублин. Копия выпускалась, например, на Минском часовом заводе под именем Т-28. Фото с форума https://www.chipmaker.ru

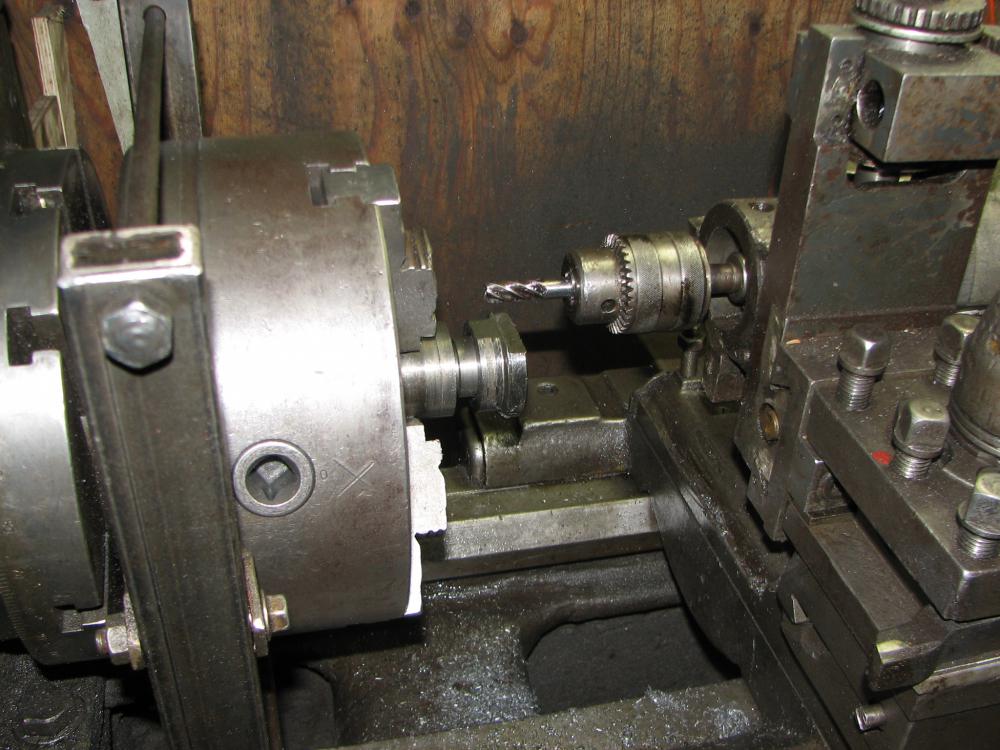

Добротный механизм на фото – часовой станочек Gem Glorious. С большим делительным диском, зубофрезерным приспособлением и.. с оптическим прицелом!

С большим делительным диском, зубофрезерным приспособлением и.. с оптическим прицелом!

Часовой станок не точнее большого токарного, которые и сами бывают очень точными при своих больших размерах. Просто часовой станок предназначен для мелких деталей, изготовление которых требуют специальной оснастки и особых приёмов, таких как закрепление деталей в цангах, а не в патроне, применение кондукторов при сверлении инструментом малого диаметра и др.

Также, для обеспечения необходимой скорости резания при очень малом диаметре детали нужна высокая частота вращения шпинделя, зачастую недоступная большим станкам.

Часовой токарный станочек Star (Швейцария).

На фото задняя бабка придвинута к шпинделю, показано точное совпадение конусов.

Но основным фактором, влияющим на точность изготовления как таковую, являются руки мастера, работающего за станком. Часовщик достигает требуемой точности изготовления детали даже без крестового столика, работая обычным ручным резцом.

Студент Техасского Института Ювелирной Технологии за работой на часовом токарном станке.

Хорошо видно, как производится точение без крестового столика, простым ручным резцом с опорой на линейку. Фото с сайта https://www.frankpoye.com/time/

Часовщики частенько спрашивают меня, где купить токарный станок для изготовления деталей и какой он должен быть, чтобы можно было изготавливать оси для колёс, баланса, доводить цапфы на них, нарезать зубья на трибах. И можно ли на токарном станке резать зубья на колесе? Или нужен фрезерный?

Как раз сейчас наблюдаю за продажей такого станочка для часовщиков на аукционе https://www.ebay.co.uk – торги закончатся через сутки, посмотрим тогда на цену.

У этого станочка очень хорошее состояние и модель очень редкая – это цену повысит. Правда станок произведён в бывшей ГДР, то есть без звучного имени, и двигатель на 220В, в США такой в розетку не воткнуть, и описание на немецком – это цену снижает.

Но фото сами за себя говорят, вещь хорошая – такая будет дорого стоить (сейчас, за 20 часов до закрытия торгов цена 800 Евро). Обычно основные торги проходят на последней минуте, для этого есть даже специальные программы, позволяющие делать ставку автоматически, за несколько секунд до закрытия. То есть хорошие вещи достаются обычно не тем, кто за них предварительно торговался.

Станок имеет интересно выполненное фрезерное приспособление на “переламывающейся” станине.

Символическая начальная цена этого лота равнялась одному Евро, а всего за время торгов было сделано 53 ставки. Выиграл покупатель, сделавший только одну ставку, то есть до этого не торговавшийся, но победившая ставка сделана лишь за семь секунд до закрытия лота. В итоге станок продан по окончании торгов за 1600 Евро.

При этом за последнюю минуту торгов было сделано шесть ставок от покупателей, имеющих специальные программы для торгов, и настроивших эти программы на участие в аукционе в последнюю минуту. Именно между ними и проходил реальный торг. А все десять дней до этого был такой своеобразный цирк.

Именно между ними и проходил реальный торг. А все десять дней до этого был такой своеобразный цирк.

На фото этот станочек в чисто токарном варианте, без фрезерной приставки.

О покупке подобных станков и приспособлений можно поспрашивать и на часовых форумах. Дополнительно к этому, попадается очень редко что-то на www.molotok.ru, и на рынках в Москве иногда старые часовые станочки встречаются. И у антикваров можно что-то поискать.

Часовые заводы в СССР выпускали для внутреннего пользования часовые станки, в основном, копируя иностранные. В частном владении их было очевидно, очень мало, потому встретить сейчас их трудно, но вблизи от часовых заводов (в тех же городах, например Минск, Харьков, Челябинск) иногда встречаются станочки. Правда редко и бессистемно – то есть что-то можно купить, только если очень повезёт.

Ещё одно из предложений. Как видим, фрезерное приспособление уже в комплекте.

Но у этого станочка есть существенный недостаток: он для левши. И со слов владельца поменять руку простой перестановкой частей и разворотом узлов нельзя.

Конечно, Lorch – известный производитель часовых станочков с добрым именем. Но если станок нельзя перевернуть в состояние “под правую руку”, то работать на нём сможет только левша. И для него такой станочек – настоящая находка.

В одном из моих станочков был самодельный винт подачи с резьбой в другую сторону – мне показалось, что так совсем невозможно работать.

На фото – очень интересный часовой станочек. Сомневаюсь, что его можно назвать токарным. Это скорее целый “обрабатывающий центр”. Родом станок вроде бы с Украины, но уже переехал в Голландию.

Ремень (часового станка)

Передача вращения от двигателя к шпинделю часового станка обычно выполняется эластичным ремнём круглого сечения.

В токарной обработке часовых деталей, например, когда на оси диаметром 1 мм нужно обточить цапфу 0. 1 мм – круглый силиконовый ремень проблем не вызывает. И на фрезерном приводе, когда нарезается зубчик на тонкой шестерне, такой ремень справляется. А при резьбонарезной работе их конечно и не используют.

1 мм – круглый силиконовый ремень проблем не вызывает. И на фрезерном приводе, когда нарезается зубчик на тонкой шестерне, такой ремень справляется. А при резьбонарезной работе их конечно и не используют.

Для использования ремня круглого сечения шкивы имеют канавки треугольного профиля.

Если усилие чуть больше – привод выполняется плоским ремнём, например как на этом Шаублине. Также могут применяться и клиновые ремни, и даже зубчатые.

А для чисто часовой работы круглый длинный ремешок удобен, так как его можно протянуть куда угодно, по мере необходимости. Когда требуется поменять направление вращения, круглый ремень скрещивают восьмёркой. При этом ремень трётся сам об себя, да и ладно – усилия небольшие.

Глядя на этот часовой фрезерный станок, можно заметить, что круглый ремень допускает работу и на смещённых шкивах, не заботясь об их нахождении строго в одной плоскости.

Некоторые давно известные производители маленьких станков, за многие годы снискавшие признание и известность, продолжают их выпуск и сегодня. Современные часовые станки сейчас производит Cowells, Levin, Bergeon, Boley и Schaublin (из известных мне).

Современные часовые станки сейчас производит Cowells, Levin, Bergeon, Boley и Schaublin (из известных мне).

На фото: современный часовой токарный станок Cowells.

Фото из Фото галереи станков “Cowells”. Ещё один из таких современных часовых станков с давней историей – американский Levin.

На фото: токарный Levin с цифровой индикацией от Sony.

Немецкая фирма Boley GmbH также не нуждается в представлении.

На фото: токарный станок Boley Leinen WW 83

То обстоятельство, что какой-то из производителей, даже с громким именем, остался не названным, вовсе ни о чём не говорит – материалы по маленьким станкам, собранные здесь, не претендуют ни на полноту, ни на какую-то объективность. Я просто систематизировал имеющуюся у меня в наличии информацию, дополнив небольшими комментариями. Но ещё много кто остался не упомянутым. Например, Webster-Whitcomb, первые буквы этих фамилий дали название и часовым цангам WW-типа, и часовым станкам WW-типа, которые имеют станину с Т-образным пазом.

Но ещё много кто остался не упомянутым. Например, Webster-Whitcomb, первые буквы этих фамилий дали название и часовым цангам WW-типа, и часовым станкам WW-типа, которые имеют станину с Т-образным пазом.

Этот T-образный паз на центральном участке прорезан насквозь (на фото показан вид снизу).

Крестовой столик крепится через паз болтом снизу. Направляющие плоскости в этом типе станины получаются в виде усечённой треугольной призмы.

Второй вариант направляющей станины – “Женевский”, от швейцарских мастеров, где направляющая имеет D-образную форму круглого прутка с боковой лыской по всей длине.

Так выглядят WW-цанги для часового станочка, уложенные в красивой подставке-магазине.

Фрезерная приставка к токарному станку | Главная Модель Форум машинистов двигателей

джон_к

Участник

- #1

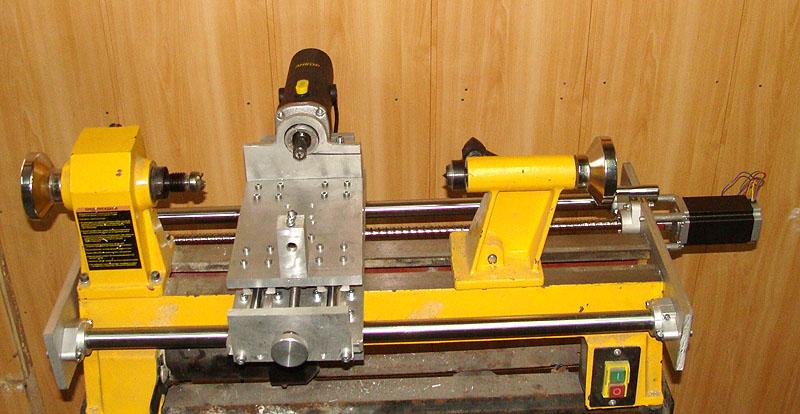

Я только начинаю заниматься проектированием моделей, в настоящее время на полпути к созданию простого колебательного парового двигателя. У меня типичный китайский токарный станок – качели над станиной 240мм. х 600 мм. между центрами. У меня нет ни средств, ни места для фрезерного станка, и я обращаю внимание на токарный станок в качестве замены. Я думаю, что хочу попробовать снять верхний салазок, установить какой-нибудь кронштейн, чтобы установить его вертикально на поперечный салазок, чтобы обеспечить третью ось. Кто-нибудь пробовал что-нибудь подобное? Причины, по которым он не может работать?

В течение многих лет я устанавливал цифровые устройства считывания на промышленные станки, поэтому у меня большой опыт в изготовлении кронштейнов.

Жду ваших комментариев и предложений

Приветствую вас, Джон Кирсли

аткинсон582

Участник

- #2

это продается в little machine shop.comjohn_k сказал:

Привет всем,Я только начинаю заниматься проектированием моделей, в настоящее время на полпути к созданию простого колебательного парового двигателя. У меня типичный китайский токарный станок – качели над станиной 240мм. х 600 мм. между центрами. У меня нет ни средств, ни места для фрезерного станка, и я обращаю внимание на токарный станок в качестве замены. Я думаю, что хочу попробовать снять верхний салазок, установить какой-нибудь кронштейн, чтобы установить его вертикально на поперечный салазок, чтобы обеспечить третью ось. Кто-нибудь пробовал что-нибудь подобное? Причины, по которым он не может работать?

В течение многих лет я устанавливал цифровые устройства считывания на промышленные станки, поэтому у меня большой опыт в изготовлении кронштейнов.

Жду ваших комментариев и предложений

С уважением, Джон Кирсли

Нажмите, чтобы развернуть.

..

аткинсон582

Участник

- #3

аткинсон582

Участник

- #4

Мне также интересно, насколько хорошо фрезерная насадка будет работать на токарном станке 7 x 16.

дтш

Новый член

- #5

Я обдумывал этот маршрут со своим токарным станком и, в конце концов, остановился на фрезе/сверле, в основном из-за небольшой рабочей зоны, которую могло бы обеспечить навесное оборудование. Стоимость приобретения деталей для изготовления фрезерной насадки в сумме ненамного меньше стоимости исправной настольной машины, поэтому вместо этого я пошел по этому пути. Я видел крепление от LMS, но оно не выглядело достаточно жестким для моих нужд, поэтому я его не рассматривал. Учитывая, что другая машина занимает драгоценное место, но если вы можете организовать ее, я думаю, что это лучший вариант, если бюджет и пространство могут ее вместить.

Стоимость приобретения деталей для изготовления фрезерной насадки в сумме ненамного меньше стоимости исправной настольной машины, поэтому вместо этого я пошел по этому пути. Я видел крепление от LMS, но оно не выглядело достаточно жестким для моих нужд, поэтому я его не рассматривал. Учитывая, что другая машина занимает драгоценное место, но если вы можете организовать ее, я думаю, что это лучший вариант, если бюджет и пространство могут ее вместить.

Бывшая в употреблении фреза/сверло типа RF-30, хотя и не распространенная, иногда можно найти за 300-700 долларов, а новую можно доставить примерно за 1200 долларов. Если требуется что-то меньшее, тип Sieg X2 можно приобрести значительно дешевле, но у меня нет опыта работы с ними, поэтому я не могу честно оценить их возможности.

При всем при этом я редко использую свои машины для работы с моделями, больше для общего изготовления деталей, необходимых на ферме, поэтому мое и ваше использование могут отличаться.

МРА

Известный член

- #6

У меня есть две замечательные книжечки на эту тему — «Фрезерование на токарном станке» вездесущего Эдгара Т. Уэстбери и «Фрезерные операции в lathe» явно бессмертного Тубала Каина (псевдоним пережил своего первоначального владельца). Мне больше нравится первый — он старше и в нем делается большой упор на изготовление вещиц из металлолома, — но второй гораздо легче достать, он очень дешевый на ebay.

Фрезерование может работать и так, но вам нужно сделать все ваши стрелы неестественно тугими (для токаря) и попытаться использовать очень большую, жесткую угловую пластину. Я бы не стал тратиться на новые вещи, чтобы сделать это лично, когда вы можете узнать о его ограничениях, адаптировав старый хлам.

голдстар31

Известный член

- #7

На самом деле ничего нового во всем этом нет, это только верхний слайд, наклоненный на 90 градусов. Если вы подумаете об этом дальше, вертикальная мельница не сильно отличается по своей концепции, но, очевидно, стала более прочной. У меня также есть довольно маломощный вертикальный слайд, который является стандартным (более или менее) для Siegs и Emcos.

В сегодняшнем послании к Гамтри (Великобритания) есть электрическая штуковина под названием Amolco, которая представляет собой силовую версию трех версий дела Майфорда Родни, так что в ней не так уж много нового. Только люди, которые отправляются в дальнее путешествие открытий.

ДДП

Известный член

- #8

Я очистил тот, который я сделал, и купил мини-мельницу, которая у меня до сих пор есть для мелких работ. Когда я сравниваю свой токарный станок с моим Bridgeport, жесткости там нет, не говоря уже обо всех регулировках фрезерной головки.

С другой стороны, если вам нужен сварочный проект, вы можете построить рабочий держатель, который позволит вам фрезеровать паз на токарном станке.

деверетт

деверетт

Только за последние 20 лет или около того фрезерные станки для хобби стали доступны по ценам, которые могут себе позволить многие машинисты. Для тех, у кого нет свободных средств (или, возможно, места), вертикальные фрезерные салазки — единственный доступный выбор, так что не сбивайте их, DJP (или другие).

Дэйв

Изумрудный остров

базмак

БАЗМАК

- #10

в качестве 3-й оси. Если вы сделаете brkt вертлюг и используете поворотный компаунд, у вас есть все

При использовании вертикальной направляющей вам не нужен компаунд, поэтому у вас все очень дешево с минимальной настройкой

базмак

БАЗМАК

- #11

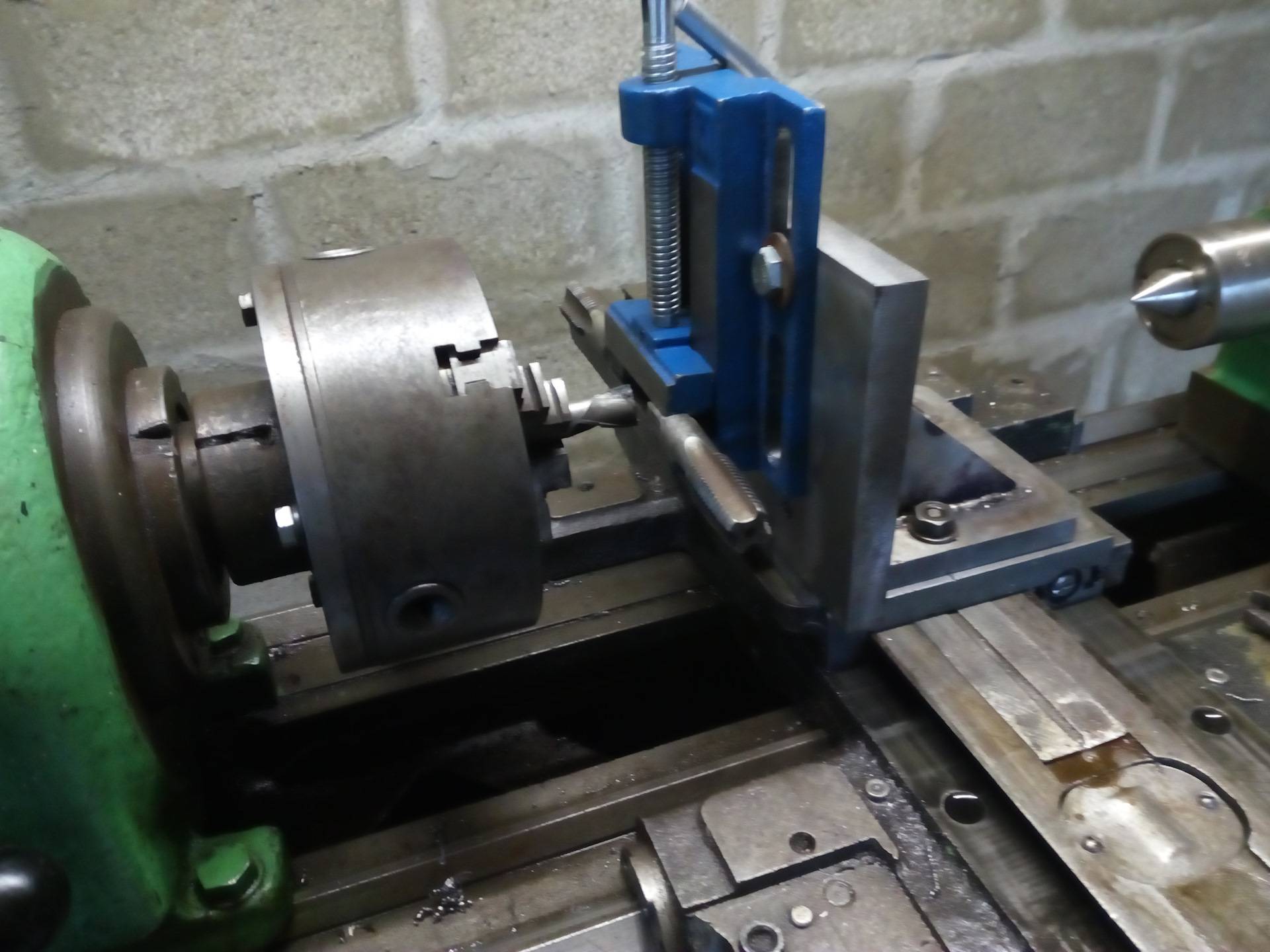

На фото показана основная идея, которую я использовал на мини-токарном станке. Если вам нужна дополнительная информация, я воскреслю тему

.

ДДП

Известный член

- #12

Идею не сбиваю так как собирал такой же аппарат. Это стоящий проект, поскольку он застревает в вашей голове, пока вы не решите начать. Одним из первых упражнений по фрезерованию является проведение параллелей, и я сделал несколько наборов, когда купил мини-мельницу. Резка на лету — еще один метод фрезерования, требующий жесткости станка. Я уверен, что для некоторых задач токарный станок может имитировать горизонтальный фрезерный станок, что может иметь ценность. Так что дерзайте. Соберите кронштейны и попробуйте фрезеровать их на токарном станке. Вы не будете спать спокойно, пока не сделаете это. По крайней мере, таков был мой опыт.Деверетт сказал:

В былые времена единственным станком в любительской мастерской был токарный станок. На этом станке было изготовлено несколько очень прекрасных моделей, в которых использовались вертикальные фрезерные салазки, установленные на поперечных салазках. Другая установка заключалась в том, чтобы фрезерный шпиндель с приводом был установлен на поперечных салазках, удерживающих фрезу, а заготовка удерживалась в патроне или на планшайбе.Только за последние 20 лет или около того фрезерные станки для хобби стали доступны по ценам, которые могут себе позволить многие машинисты.

Для тех, у кого нет свободных средств (или, возможно, места), вертикальные фрезерные салазки — единственный доступный выбор, так что не сбивайте их, DJP (или другие).

Дэйв

Изумрудный островНажмите, чтобы развернуть…

Гордон

Известный член

- №13

Я думаю, что стол с поперечным скольжением на сверлильном станке был бы более полезным. Самая большая проблема со сверлильным станком – это способ получить точную глубину на шпинделе. Я видел несколько способов установки дешевого цифрового считывателя или циферблатного индикатора на шпиндель. Сверлильному станку не хватает жесткости, но он ничем не хуже фрезерной насадки на токарном станке. Мой папа использовал его для довольно обширной работы. Вы можете найти несколько столов с перекрестными слайдами по довольно разумной цене. Большинство более дешевых требуют нежной заботы и доработки, чтобы сделать их точными.

голдстар31

Известный член

- №14

После того, как тиски с поперечным скольжением будут «зачищены», они могут стать основой для довольно интересных заточных станков для инструментов и фрез.Гордон сказал:

Вы можете найти столы с поперечным скольжением по довольно разумной цене. Большинство более дешевых требуют нежной заботы и доработки, чтобы сделать их точными.

Нажмите, чтобы развернуть…

Норма

110самек

Активный член

- №15

У меня есть вертикальная направляющая на моем мини-токарном станке 7 x 14, и она хороша для небольших работ. Проблема с ним в том, что перемещение токарного станка невелико, поэтому оно действительно ограничивает размер объекта, который вам нужно фрезеровать. Я сделал Stuart 10V с ним. Кроме того, лучше всего использовать цанговый патрон для удержания концевой фрезы, так как он более надежен, чем крепление в патроне, в котором инструмент может выйти из кулачков

Проблема с ним в том, что перемещение токарного станка невелико, поэтому оно действительно ограничивает размер объекта, который вам нужно фрезеровать. Я сделал Stuart 10V с ним. Кроме того, лучше всего использовать цанговый патрон для удержания концевой фрезы, так как он более надежен, чем крепление в патроне, в котором инструмент может выйти из кулачков

Мастер69

Известный член

- №16

Прежде чем мы перейдем к этим параметрам, есть еще один вопрос, который еще не обсуждался. Это связано с нормальными силами резания на токарном станке, которые почти во всех случаях направлены вниз. В результате седло Gibbs часто не подогнано с той точностью, которую можно было бы увидеть на машине для убийств. Это может привести к вибрации и другим проблемам, если режущий резец будет поднимать деталь. Таким образом, вы можете найти себя и капитальный ремонт токарного станка, чтобы получить хорошие результаты.

В любых четных вариантах:

1. В некоторых случаях все, что вам действительно нужно, это простая угловая пластина, прикрепленная болтами к поперечной направляющей. Угловой утюг со сварщиком в косынках, который был выровнен, настолько прост, насколько это возможно. Это предполагает токарный станок с поперечным суппортом, который позволяет легко прикрепить такую пластину болтами.

2. Не забудьте свой инструментальный пост!! Особенно с легкой вертикальной регулировкой. Для очень маленьких деталей вы можете зажать их вместо фрезы из быстрорежущей стали и получить приемлемые результаты без каких-либо финансовых вложений. Потратьте немного денег, и вы сможете сделать быстросменный блок, специально предназначенный для фрезерования. Индивидуальный блок «держателя инструмента» может быть очень дешевым, но позволяет обрабатывать детали немного большего размера, чем обычный блок держателя инструмента.

Для очень маленьких деталей вы можете зажать их вместо фрезы из быстрорежущей стали и получить приемлемые результаты без каких-либо финансовых вложений. Потратьте немного денег, и вы сможете сделать быстросменный блок, специально предназначенный для фрезерования. Индивидуальный блок «держателя инструмента» может быть очень дешевым, но позволяет обрабатывать детали немного большего размера, чем обычный блок держателя инструмента.

3. Говоря о стойках для инструментов или аналогичных приспособлениях, вы можете прочитать о специальных держателях для штанги поперечного сверления и другого инвентаря в токарном станке. Как упоминалось выше, многое из этого было задокументировано некоторыми из старых машинистов в книгах и журнальных статьях. Существует множество идей и концепций для использования токарных станков, которые в наше время могут быть неочевидными.

4. Иногда имеет смысл иметь фрезерную головку для токарного станка. Это также было задокументировано во многих статьях на протяжении многих лет. В зависимости от того, что вам нужно обработать, это может быть хорошим подходом. Существуют конструкции, перемещающиеся вместе с кареткой, и конструкции, стационарные над кареткой.

В зависимости от того, что вам нужно обработать, это может быть хорошим подходом. Существуют конструкции, перемещающиеся вместе с кареткой, и конструкции, стационарные над кареткой.

5. В конце концов, часто лучше освободить место для того, что вам нужно.

джон_к

Участник

- # 17

Спасибо, много пищи для размышлений. . .

Наивные амбиции

Известный член

- # 18

Я также построил колебательный двигатель в качестве своего первого двигателя и использовал токарный станок 7×10 с небольшим суппортом механического цеха. Мой пришел с большим алюминиевым блоком сзади. Я просверлил и приспособил его для крепления на поперечной подаче. Самое сложное, что я нашел, это найти подходящее крепление. Нужен крошечный набор зажимов, будет гораздо более универсальным. Другая идея состоит в том, чтобы сделать блок, который крепится к слайду, как буква «t», и крепится непосредственно к инструментальной стойке 9.0221 Я перешел на более крупную технику, но если вы довольны легкими резами и при наличии некоторого терпения, это можно сделать.

пользователь 23363

Новый член

- # 19

Насадка хороша тем, что на нее можно прикрепить приспособление для нарезки зубьев.

Еще одна вещь, на которую я обратил внимание, это приспособление Гарольда Холла, похожее на легкую вертикальную мельницу.

Пит

Последнее редактирование:

Простая фрезерная приставка для токарных станков – Информация

Mike23

Зарегистрировано

- #1

Оказывается, моим первым проектом будет изготовление фрезерной насадки. Несколько лет назад у меня была насадка Atlas, которая была не так уж и хороша. Ну, я искал, как сделать один на YouTube, и наткнулся на этого парня mrpete22, который сделал один из какого-то тяжелого углового железа. Это выглядело хорошо, и я собирался обосноваться. Затем я нашел еще один от Don’s Engine на YouTube. Он казался намного более жестким и, возможно, даже немного проще в изготовлении. Оказывается, у меня есть тиски, очень похожие на те, что он использовал. Просто интересно, делал ли кто-нибудь еще этот стиль, и работает ли он лучше, чем стиль углового железа. Я не хочу тратить несколько часов на то, чтобы узнать, что я не лучше, чем когда у меня была насадка Атлас. Кроме того, тот парень из Don’s Engine, которого я видел, сделал калибр Go-no-go для изготовления точной резьбы на опорных пластинах. Я публикую ссылки, но я не знаю, подойдет ли это новичкам вроде меня.

Я публикую ссылки, но я не знаю, подойдет ли это новичкам вроде меня.

Еще раз спасибо, ребята.. Майк

Бенмикри

Джон Йорк

- #2

Я изготовил калибры-пробки для всех токарных станков, которые у меня были, кроме одного, 30-дюймового американского. Обычно я просто делал заготовку с рифленой ручкой, обрабатывал диаметр и нарезал резьбу, чтобы она соответствовала резьбе, с помощью проволоки или резьбовых микрофонов, пытаясь попасть точно в тот же PD, что и резьба шпинделя, это будет GO GG, не нужно NO GO.0007

silverhawk

H-M Supporter — Diamond Member

- #3

У меня есть фрезерная насадка для тяжелых 10, но я думаю, что схемы, которые я привел, дадут вам представление о том, как это сделать с прорезями в Есть ограничения, такие как невозможность использовать всю поверхность, но все же можно управлять

Отправлено с моего SM-T500 с помощью Tapatalk

Руководство Mac

Зарегистрировано

- #4

У меня была фрезерная насадка Atlas, которой я пользовался несколько лет.

Он был очень хорошо сделан и точен.

Проблема в том, что это не фрезерный станок, и они медленны и трудны для изготовления удовлетворительных деталей.

Не думаю, что вам повезет больше с тем, что вы построите.

Я решил проблему, купив мельницу.

YMMV, Ура.

savarin

Активный пользователь

- #5

Нет, но для меня это было неплохо.

Он дребезжит, так что только тонкие пропилы, хотя я им обрабатывал сталь и алюминий.

silverhawk

H-M Supporter — Diamond Member

- #6

Это правда. Хотя угловая пластина была твердой, давление и вибрации просто передавались через нее на поперечный салазок, и он вырывал компаундную монтажную поверхность. С тех пор я купил мини-мельницу (нет места для Bridgeport), и даже эта мелочь стала намного лучше. Тем не менее, я бы сделал это снова, если бы не мог каким-либо образом получить мельницу … просто используйте легкие разрезы, и она все еще может работать.Руководство Mac сказал:

У меня была фрезерная насадка Atlas, которой я пользовался несколько лет.

Он был очень хорошо сделан и точен.

Проблема в том, что это не фрезерный станок, и они медленны и трудны для изготовления удовлетворительных деталей.

Я не думаю, что вам повезет больше с тем, что вы построите.

Я решил проблему, купив мельницу.

YMMV, Ура.Нажмите, чтобы развернуть…

Отправлено с моего SM-T500 с помощью Tapatalk

Mike23

Зарегистрировано

- #7

Спасибо за ссылки… хороший материал, конечно. Изучив все это, я думаю, что тип, который я видел на Don’s Engine , вероятно, будет более жестким и, возможно, даже более простым в изготовлении.Сильверхок сказал:

Одной из моих первых работ было создание собственной фрезерной насадки.Для меньшего токарного станка это должно работать нормально. Я не использовал угловое железо, я использовал угловой блок подходящего размера и построил его, чтобы он соответствовал моему старому юниору саут-бенда (9 лет).качели, пришлось немного масштабировать). .net/2016/10/first-try-at-milling.html

У меня есть фрезерная насадка для тяжелых 10, но я думаю, что схемы, которые я привел, дадут вам представление о том, как это сделать с прорезями в Есть ограничения, такие как невозможность использовать всю поверхность, но все же можно управлять

Отправлено с моего SM-T500 с помощью Tapatalk

Нажмите, чтобы развернуть…

Я помню, как моя старая насадка Atlas вибрировала и изгибалась повсюду. В видео Дона похоже, что у него там действительно солидная фигура. Майк

Я помню, как моя старая насадка Atlas вибрировала и изгибалась повсюду. В видео Дона похоже, что у него там действительно солидная фигура. Майк

Mike23

Зарегистрировано

- #8

Да, у меня есть фрезерный станок Southbend, но он находился на складе около 20 лет, и мне нужно немного ТО, прежде чем я смогу его использовать. Мне нужно сразу фрезеровать несколько мелких деталей, поэтому насадка кажется хорошим вариантом. МайкРуководство Mac сказал:

У меня была фрезерная насадка Atlas, которой я пользовался несколько лет.

Он был очень хорошо сделан и точен.

Проблема в том, что это не фрезерный станок, и они медленны и трудны для изготовления удовлетворительных деталей.

Я не думаю, что вам повезет больше с тем, что вы построите.

Я решил проблему, купив мельницу.

YMMV, Ура.Нажмите, чтобы развернуть…

Дробовик

Зарегистрировано

- #9

Затем я просверлил два горизонтальных отверстия, чтобы привинтить к нему одно из них.

По сути, тиски были прикручены к боковой части соединения.

Она была такой же жесткой, как влажная лапша (дешевая. Не та, которую покупают в хорошем ресторане). Но мне удалось сделать несколько надрезов. Как и у других, у меня теперь есть мельница. Гораздо лучшее решение.

Mike23

Зарегистрировано

- #10

Я только что провел утро, делая шрифт, который видел на движке Дона на ютубе. Я не мог сделать шаг, как он, на монтажном блоке, поэтому мне пришлось быть особенно осторожным, чтобы все было ровно и так, чтобы оно оставалось таким при сварке. Я тоже сделал гайковерт. Это делает настройку более жесткой, чем я помню, когда у меня была насадка Atlas. Я провел этот день, используя его, чтобы фрезеровать некоторые мелкие детали.

Для тех, у кого нет свободных средств (или, возможно, места), вертикальные фрезерные салазки — единственный доступный выбор, так что не сбивайте их, DJP (или другие).

Для тех, у кого нет свободных средств (или, возможно, места), вертикальные фрезерные салазки — единственный доступный выбор, так что не сбивайте их, DJP (или другие).

Для меньшего токарного станка это должно работать нормально. Я не использовал угловое железо, я использовал угловой блок подходящего размера и построил его, чтобы он соответствовал моему старому юниору саут-бенда (9 лет).качели, пришлось немного масштабировать). .net/2016/10/first-try-at-milling.html

Для меньшего токарного станка это должно работать нормально. Я не использовал угловое железо, я использовал угловой блок подходящего размера и построил его, чтобы он соответствовал моему старому юниору саут-бенда (9 лет).качели, пришлось немного масштабировать). .net/2016/10/first-try-at-milling.html