Самодельный фрезерный стол. Фрезерные столы для ручного фрезера :: SYL.ru

Профессиональные столяры относятся к своему фрезерному столу с большим уважением. И не случайно. Ведь удобный и правильно устроенный верстак – залог высокой производительности и повышения эффективности рабочего процесса. В продаже можно найти модели столов на любой вкус, но зачастую стоимость их настолько велика, что позволить себе такую покупку может далеко не каждый умелец.

Однако каждому под силу изготовить подходящий фрезерный стол самостоятельно, подстроив его под свои личные потребности и привычки. И не обязательно покупать дорогостоящие фирменные изделия или их китайские аналоги. Потрудившись немного, вы не только значительно сэкономите, но главное – в итоге вы получите свой собственный стол, работая за которым, сможете быстрее и намного качественней изготавливать именно те столярные изделия, которые вам требуются.

Производитель не может предугадать нужды каждого потенциального покупателя и закладывает в свои изделия базовые возможности. Многие из них могут просто никогда вам не потребоваться, а некоторых, нужных именно вам, может не оказаться в конструкции стола.

Многие из них могут просто никогда вам не потребоваться, а некоторых, нужных именно вам, может не оказаться в конструкции стола.

Для самостоятельного изготовления фрезерного стола не потребуется ничего сверхъестественного и слишком дорогого. Все, что нужно – электромотор, направляющая конструкция и непосредственно сам стол, устойчивая станина, на которой будет закреплено оборудование и дополнительные приспособления. И, конечно, свой собственный чертеж фрезерного стола.

Для чего нужен фрезерный станок и каково его предназначение

Принцип работы с ручным фрезерным инструментом заключается в том, что фрезер передвигается по поверхности надежно закрепленной заготовки, которую требуется определенным образом обработать. Проблема в том, что это часто бывает не совсем удобно. Поэтому прибегают к хитрости: крепят сам фрезер, а перемещают деталь. Получаемая конструкция и называется «фрезерный стол».

При помощи фрезерных столов можно без особого труда выполнять фигурные отверстия, прорезать пазы, надежно соединять детали, например, стенки ящиков и прочее, выполнять профилирование кромок и многие другие операции, которые доступны только в специализированных столярных мастерских, где есть фрезерные станки.

Используя фрезерные столы для ручного фрезера, вы получаете возможность обрабатывать не только деревянные изделия, но и ДСП, пластмассу, МДФ, выполнять соединения на шипах и шпунтах, делать пазы и шлицы, снимать фаски и декорировать профили.

Помимо того, фрезерные столы могут быть использованы как деревообрабатывающие станки. Для этого в стойке дрели или на верстаке закрепляется инструмент – и станок готов. Поэтому многие фирмы начали выпускать фрезерные столы в широком ассортименте с массой дополнительных аксессуаров к ним. Однако грамотно изготовленный своими руками стол для фрезера ничем не уступает фирменным, а порой даже превосходит их.

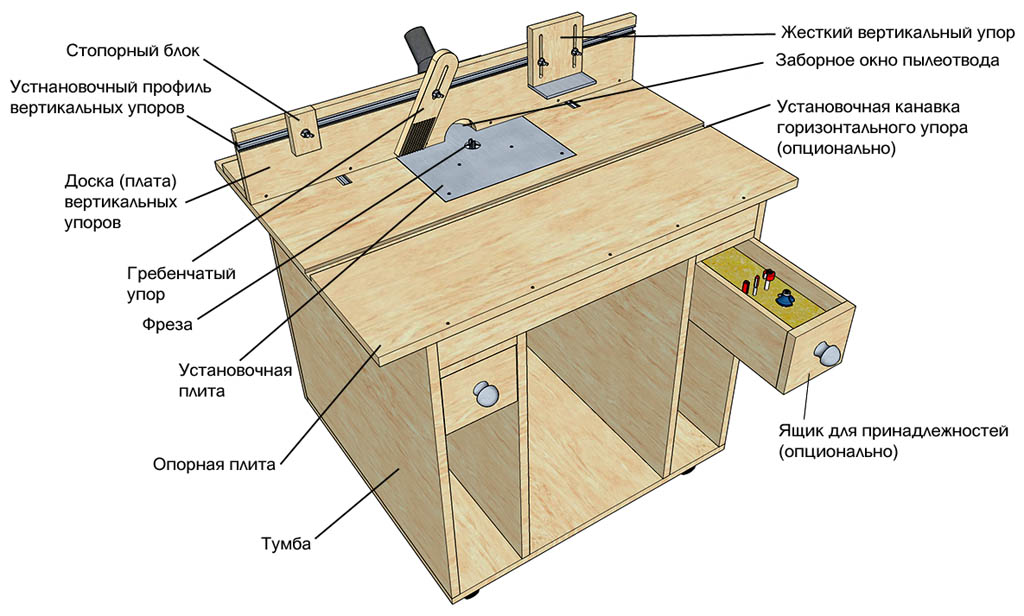

Как устроены фрезерные столы

Для работы с ручным фрезером на столе можно использовать обычный верстак или соорудить специальный стол. Отличает такой стол жесткая конструкция с хорошей устойчивостью. Это необходимо, учитывая сильные вибрации, вызываемые работающим фрезером. Поскольку инструмент крепится снизу, то под столешницей не должно быть ничего мешающего работе. Только сам фрезер для фрезерного стола и при необходимости – устройство лифта, обеспечивающего точную и плавную регулировку подъема фрезы.

Только сам фрезер для фрезерного стола и при необходимости – устройство лифта, обеспечивающего точную и плавную регулировку подъема фрезы.

Фрезер крепится к столу при помощи монтажной пластины. Материал для нее должен быть качественным и прочным. Лучше всего использовать текстолит, металл или фанеру. На крепления пластиковой накладки на подошве фрезера обычно присутствуют резьбовые соединения, которые можно использовать для крепления фрезера к столешнице фрезерного стола. На поверхности будущего стола следует выбрать паз под монтажную пластину таким образом, чтобы подошва фрезера оказалась заподлицо. Крепить пластину нужно саморезами с потайными головками, чтобы они не мешали в будущем движению обрабатываемых заготовок.

Сам фрезер крепят к столу также при помощи винтов с потайными головками, присоединяя его к монтажной пластине. Если в подошве инструмента такие отверстия отсутствуют, их необходимо просверлить самостоятельно. В качестве альтернативы возможно использование прижимных устройств, если нет желания сверлить подошву фрезера.

На фрезерном столе обязательно следует установить кнопку включения и выключения фрезера. Крайне желательно также обустроить стол аварийной кнопкой-грибком для безопасности работающего за ним человека. Чтобы крепление обрабатываемых деталей было надежным, устраивают прижимные устройства. Удобно использовать фрезерный поворотный стол. Для измерения обычно в поверхность стола встраивают линейку.

Типы фрезерных столов

Приступая к изготовлению фрезерного стола следует, прежде всего, определиться с местом для него в вашей мастерской. Это зависит от того, какие функции вы планируете использовать. Это может быть боковое расширение пильного станка, то есть агрегатный стол.

Если вы планируете лишь изредка работать на фрезерном столе и использовать его за пределами мастерской, сооружайте портативный стол. Его всегда можно будет убрать или повесить на стену, сэкономив этим место.

Если в мастерской места достаточно, то максимально удобным будет стациоонарный стол для фрезерного станка. Его можно оснастить колесами и передвигать по мере необходимости.

Его можно оснастить колесами и передвигать по мере необходимости.

Как портативный, так и стационарный стол можно убирать на время, но при этом держать их постоянно готовыми для выполнения определенных операций. Для этого их заранее настраивают.

Простая конструкция стола

При желании устройства простой конструкции можно сделать ее небольшой высоты, закрепив потом на обыкновенном столе. Для этого возьмите лист ДСП и простую доску, которую следует закрепить на листе в качестве направляющей. Доска должна быть небольшой толщины и крепиться на болтах.

После этого нужно сделать отверстие для фрезы. В простом исполнении на этом можно и закончить – полученная конструкция позволит выполнять несложные фрезерные операции. Однако, если вы хотите изготовить фрезерный стол для более основательной работы, то придется потратить еще немного времени и сил.

Изготовление станины

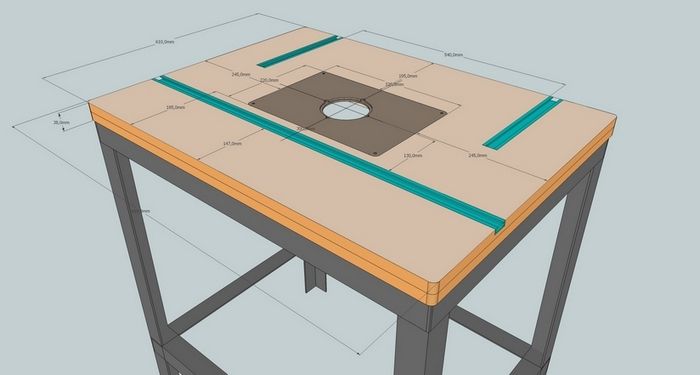

Для любого фрезерного станка станина является его каркасом, на который сверху крепится столешница. Основание можно выполнить из любого материала, главное, чтобы оно получилось прочным и устойчивым. Размер станины выбирается индивидуально, исходя из габаритов деталей, которые планируется обрабатывать на станке.

Основание можно выполнить из любого материала, главное, чтобы оно получилось прочным и устойчивым. Размер станины выбирается индивидуально, исходя из габаритов деталей, которые планируется обрабатывать на станке.

При изготовлении станка желательно выполнить его нижнюю часть таким образом, чтобы стоящий перед ним человек не упирался ногами в каркас. Для этого самую нижнюю часть станины углубляют (как у обычной мебели) примерно на 10-20 сантиметров.

Если вы планируете обрабатывать дверные накладки, то будет уместно изготовление стола высотой 85-90 см, глубиной 50-55 см и шириной 150 см.

Для удобства при работе стоя высота стола принимается около 85-90 см. При этом желательно использовать в конструкции стола регулируемые опоры, которые позволяют выровнять фрезерные столы для ручного фрезера при наличии неровностей пола или при необходимости изменить высоту.

Столешница для самодельного стола

Поскольку заготовки хорошо скользят по пластику, удачным вариантом будет использование в качестве столешницы для фрезерного стола кухонной панели из ДСП толщиной 26-26 см. Ее глубина 60 см также будет удобна при эксплуатации, а сам материал ДСП прекрасно погасит вибрации, производимые фрезером в процессе работы.

Ее глубина 60 см также будет удобна при эксплуатации, а сам материал ДСП прекрасно погасит вибрации, производимые фрезером в процессе работы.

В крайнем случае, изготавливая столы фрезерных станков, можно использовать плиты ЛДСП или МДФ толщиной от 1,6 см.

Монтажная пластина

Так как кухонная столешница имеет довольно большую толщину, для сохранения амплитуды вылета фрезы крепление фрезера к столу следует производить при помощи монтажной пластины. При своей небольшой толщине она отличается высокой прочностью и надежно удержит инструмент без потери рабочего хода фрезы.

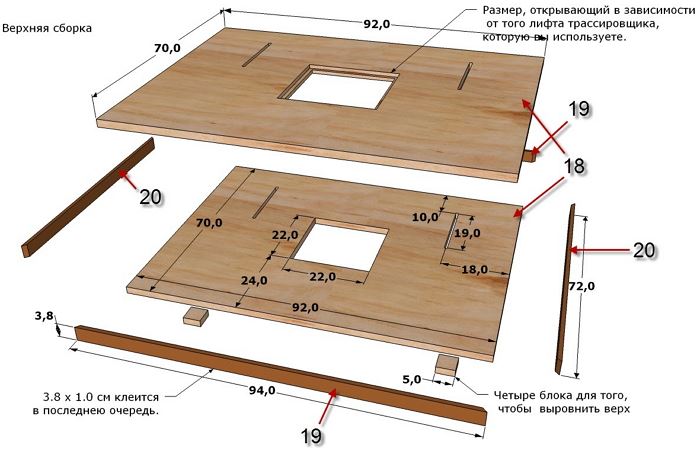

Применяя монтажную пластину из текстолита (стеклотекстолита), следует вырезать прямоугольную заготовку 5-8 мм толщиной и сторонами от 15 до 30 см. В центре пластины вырезать отверстие, соответствующее отверстию в подошве фрезерного инструмента. Пластина крепится к поверхности стола, а уже на нее устанавливается фрезер.

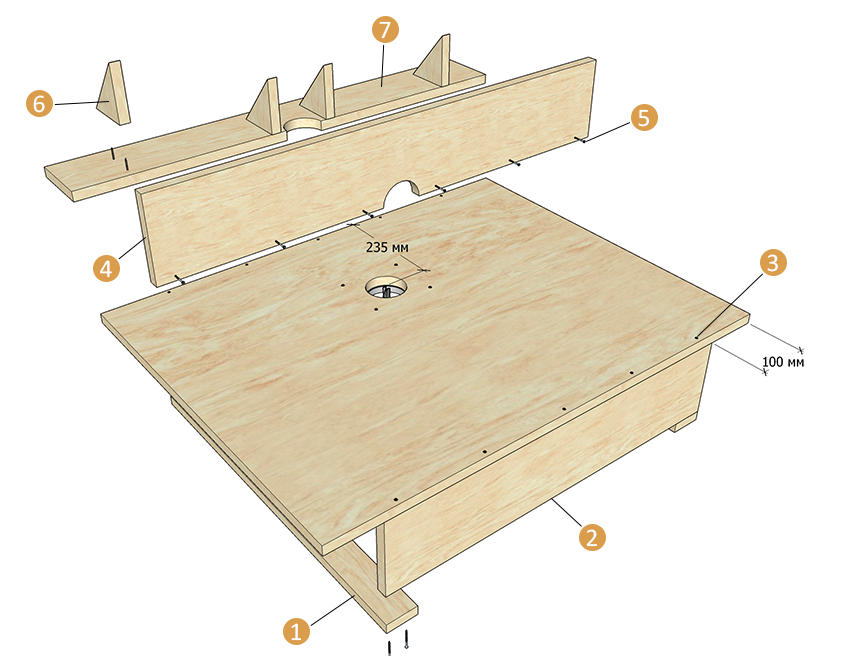

Собираем стол для фрезера

После того как станина будет изготовлена, к ней временно крепится столешница. На заранее подготовленное место устанавливают монтажную пластину и обводят ее контур карандашом. Затем при помощи ручного фрезера с фрезой диаметром 5-9 мм в столешнице следует выбрать посадочное место для нее. Пластина должна лечь в него заподлицо и без перекосов.

На заранее подготовленное место устанавливают монтажную пластину и обводят ее контур карандашом. Затем при помощи ручного фрезера с фрезой диаметром 5-9 мм в столешнице следует выбрать посадочное место для нее. Пластина должна лечь в него заподлицо и без перекосов.

Углы посадочного места необходимо скруглить напильником. Такую же операцию нужно провести и с монтажной пластиной – обработать ее углы таким же радиусом, как и в посадочном месте.

После этого следует произвести сквозное фрезерование столешницы по контурам подошвы фрезера. При этом не требуется особой точности, однако наверняка еще потребуется выбрать дополнительно материал снизу столешницы для пылеуловителя и каких-то других дополнительных приспособлений.

Осталось соединить все детали вместе. Заведя фрезер снизу, закрепляем его на монтажной пластине, затем крепим пластину к столешнице. Прикручиваем столешницу к станине уже окончательно.

Устраиваем верхний прижим

В качестве дополнительной меры безопасности и для удобства фрезерный стол оснащают верхним прижимом – устройством на основе ролика, изготовленным по чертежам. При работе с дверными накладками это особенно актуально, как и при выделке габаритных деталей. Конструкция верхнего прижима проста.

При работе с дверными накладками это особенно актуально, как и при выделке габаритных деталей. Конструкция верхнего прижима проста.

Подходящих размеров шариковый подшипник и выполнит задачу ролика. Подшипник нужно жестко зафиксировать на определенном расстоянии от столешницы, чтобы он обеспечивал надежный прижим обрабатываемой детали сверху.

Привод фрезерного станка

Если ваш выбор остановился на изготовлении простого станка, обратите внимание на электромотор для него. Мощность – основной фактор выбора. Если выборка дерева планируется неглубокая, то мощности в 500 Вт вам вполне хватит. Чтобы станок постоянно не останавливался и оправдал ваши надежды, выбирайте мотор с мощностью от 1100 Вт. Такой привод позволит не только спокойно обрабатывать любую древесину, но и использовать различные фрезы.

Самодельный фрезерный стол можно совершенствовать до бесконечности, в зависимости от ваших требований и желаний. Но самое главное при этом – не забывать о безопасности и обязательно оснастить свой станок средствами ее обеспечения.

советы, инструкции, рекомендации по изготовлению

Станиной станка послужит каркас старого аквариума размером 60Х30Х30 сантиметров. Подготовьте каркас аквариума из стального уголка 2,5Х2,5 сантиметра. Для стола станка используйте подготовленную вами фанеру либо лист стали. Подойдут и другие материалы: дюралюминий, текстолит, оргстекло.

В центре стола для станка вырежьте фигурное окно из патрубка пылесоса. К нижней полости приклейте четыре бобышка, сквозь которые пропустите два круглых стержня. Стержни в бобышках и сам станок на стержнях зафиксируйте стопорными винтами-барашками. На них потом наденьте фрезерную машину.

Бобышки к столу приклейте в сборе со стержнями и станком. Расстояние между направляющих отверстий и зазорами выдержите 1-2 миллиметров. Обратите внимание на то, что фреза должна быть установлена перпендикулярно к столу станка. Кронштейн изготовьте из дюралюминиевого уголка со сменным деревянным бруском, закрепленным шурупами. Брус подбирайте соразмерно габаритам обрабатываемой детали.

В центре бруса у основания стола сделайте нишу, чтобы фреза свободно перемещалась. У верхней плоскости бруса просверлите четыре отверстия для того, чтобы прикрепить болтами две деревянные гребенки. Таким образом, возникает пружинный эффект, что обеспечивает необходимый прижим станка к столу.

Пружину кручения наденьте на 11-ти миллиметровый стержень, изготовленный из проволоки. Стержень пропустите через гильзу, стол и втулку прижимного кулачка. Справа от прижима закрепите упор через паз в столе. Это устройство предохранит прижим от раскручивания после обработки какого-либо изделия.

Сделать фрезерный станок можно и самостоятельно.

Сделать фрезерный станок самостоятельно

Станок для фрезерования дерева и других материалов — очень полезная вещь для домашнего хозяйства. Сейчас не проблема найти подходящее оборудование, однако стоит оно неприлично дорого. А вот сделать фрезерный станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

А вот сделать фрезерный станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

Привод для самодельного фрезерного станка

Фрезерный станок своими руками – описание

Проектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод. Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

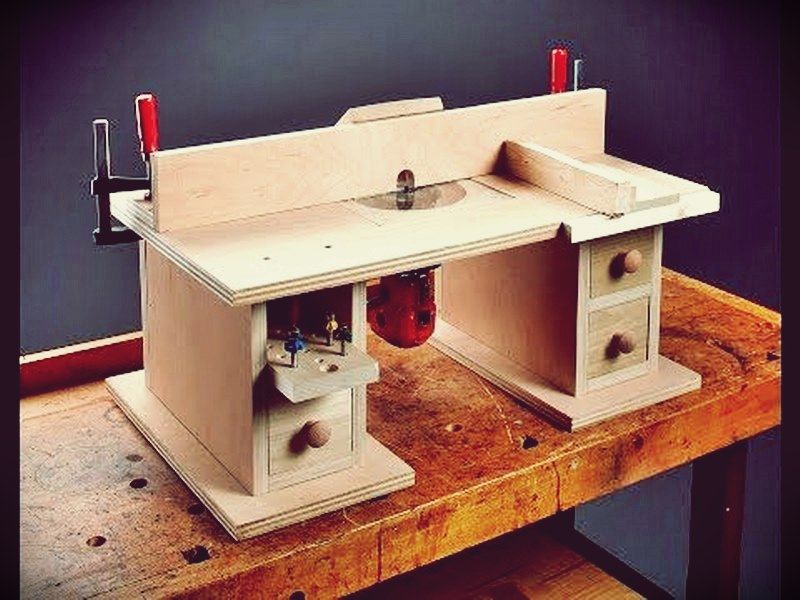

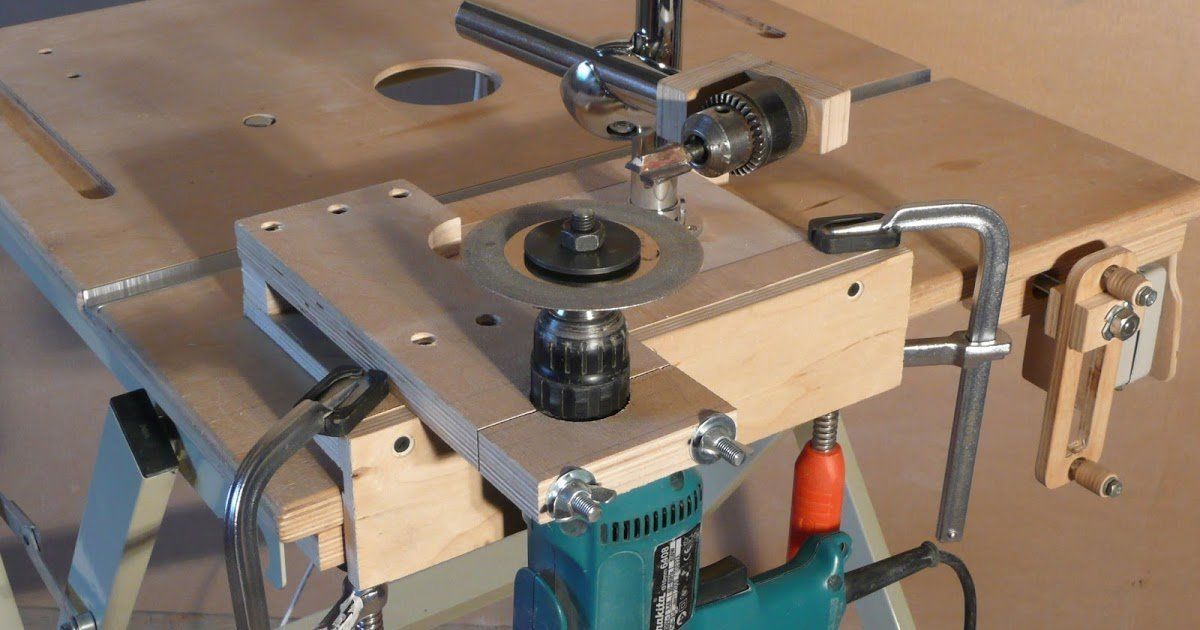

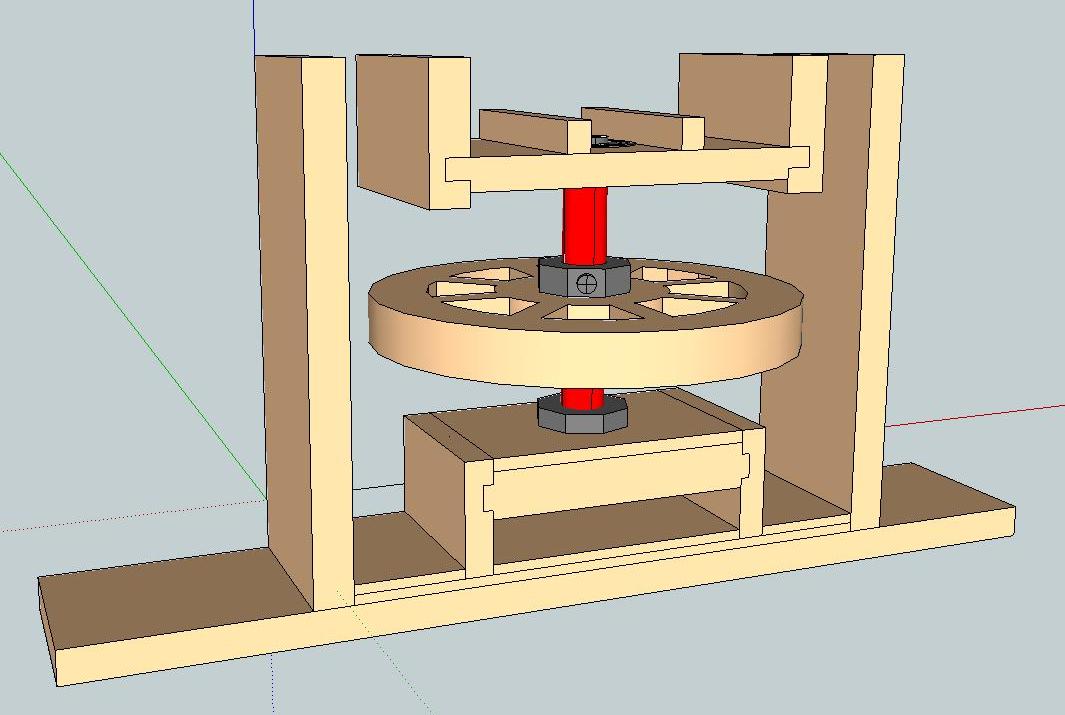

Изготавливаем самодельный лифт для фрезера

Собрать самодельный фрезерный станок из подручных материалов – это полдела. Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Самодельный стол для фрезерного станка

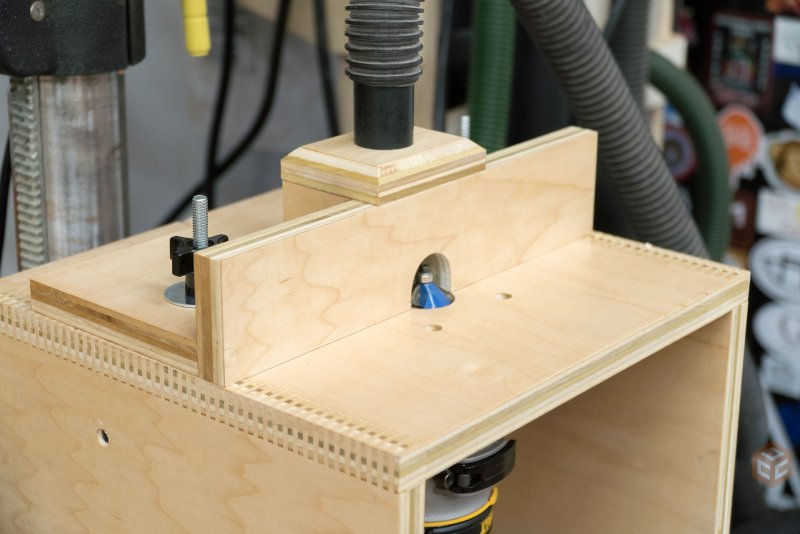

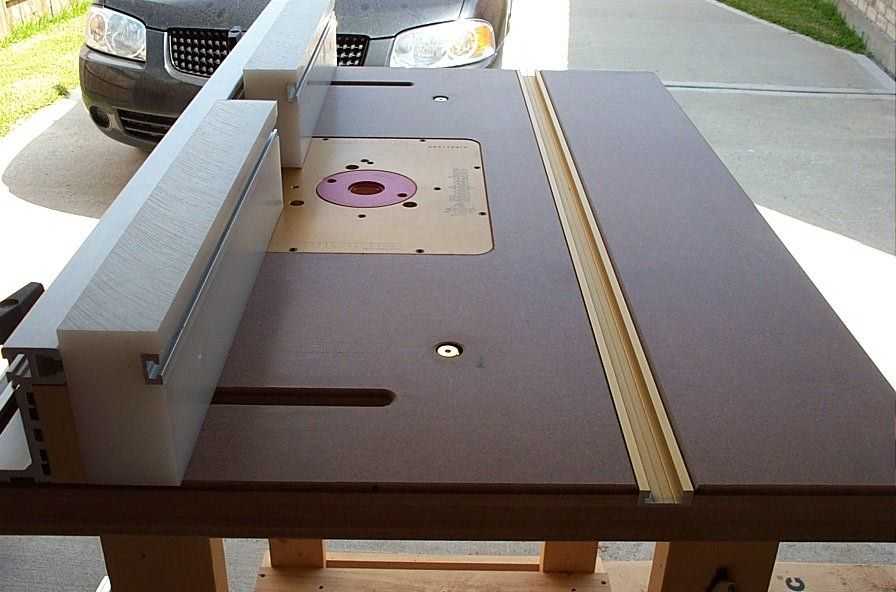

Если нет готового стола, и Вы самостоятельно его изготавливаете, то нужно учесть, что разные материалы по-разному ведут себя во время эксплуатации. Например, самодельный стол для фрезера, сделанный из дерева, боится влаги, зато деревянные конструкции проще изготовить и они частично поглощают вибрации. Как видно на фото, направляющие для упора обрабатываемой заготовки, также можно сделать из ДСП или фанеры с возможностью регулировки положения в горизонтальной плоскости. Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

Как видно на фото, направляющие для упора обрабатываемой заготовки, также можно сделать из ДСП или фанеры с возможностью регулировки положения в горизонтальной плоскости. Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

В наших статьях можете найти самодельный фрезерный стол по дереву.

Фрезы для станков: описание, характеристики

Самые первые фрезы французы с пылким воображением назвали именем сладкой ягоды – клубникой, что по-французски будет “фрейз”, а по-русски – “фреза”. Родоначальница современных фрез действительно была очень похожа на клубнику, которую вращали за хвостик. Сейчас форма фрезы изменилась и сходство с клубникой потерялось. Обработка материалов резанием с помощью фрез получила исключительно широкое распространение. Для обеспечения работоспособности фрез созданы специальные станки. Фрезы бывают цилиндрические с прямыми и винтовыми зубьями, торцовые, дисковые, прорезные и отрезные, концевые, угловые и фасонные.

Для обеспечения работоспособности фрез созданы специальные станки. Фрезы бывают цилиндрические с прямыми и винтовыми зубьями, торцовые, дисковые, прорезные и отрезные, концевые, угловые и фасонные.

Цилиндрические фрезы с прямыми и винтовыми зубьями применяют для обработки плоскостей. Причем фрезы с винтовыми зубьями работают более плавно, с меньшими вибрациями, чем фрезы с прямыми зубьями, поэтому последние в основном используют при снятии припуска малой ширины, где преимущества винтовых зубьев не так ощутимы. Если цилиндрические фрезы устанавливают на горизонтально-фрезерных станках, то торцовые фрезы – на вертикально-фрезерных. Эти фрезы также предназначены для обработки плоскостей, но в отличие от цилиндрических фрез имеют ось вращения, не параллельную обрабатываемой поверхности детали, а перпендикулярную к ней. Для фрезерования пазов и канавок предназначены дисковые фрезы, у которых зубья могут быть не только на цилиндрической поверхности, но и на одном или обоих торцах. Концевые фрезы просто необходимы для получения выемок, шпоночных пазов, получения в материале углублений со сложным контуром. Их возможности достаточно убедительны и хорошо иллюстрируются на примере шпоночных фрез, которые подобно сверлу могут врезаться в заготовку при осевой подаче инструмента, а затем перемещаться в заданном направлении с использованием других подач станка. Иными словами, такие фрезы осуществляют процесс обработки режущими кромками, расположенными на торцовой и цилиндрической поверхностях. И, наконец, фрезы с фасонной режущей кромкой – так называемые фасонные фрезы, предназначенные для изготовления деталей со сложной поверхностью.

Их возможности достаточно убедительны и хорошо иллюстрируются на примере шпоночных фрез, которые подобно сверлу могут врезаться в заготовку при осевой подаче инструмента, а затем перемещаться в заданном направлении с использованием других подач станка. Иными словами, такие фрезы осуществляют процесс обработки режущими кромками, расположенными на торцовой и цилиндрической поверхностях. И, наконец, фрезы с фасонной режущей кромкой – так называемые фасонные фрезы, предназначенные для изготовления деталей со сложной поверхностью.

Фрезы имеют различные конструктивные особенности. Они могут быть цельными, т.е. сделанными монолитно из одной заготовки. Конечно, такие фрезы стараются делать небольшими, чтобы понапрасну не трать дорогой инструментальный материал. Но когда размеры фрез возрастают, поступают иначе – их проектирует сборными. В сборных фрезах корпуса изготавливают из недорогих сталей, а зубья – из специальных твердых сплавов. В этом случае твердосплавные пластинки непосредственно припаивают или приклеивают к корпусу фрезы или к так называемым ножам, которые в свою очередь уже механическим путем закрепляет в корпусе с помощью клиньев, втулок, винтов, рифлений и прижимов. Конечно, фрезы с механическим креплением ножей весьма сложны, но зато ножи можно заменять на другие и выставлять их на требуемый размер.

Конечно, фрезы с механическим креплением ножей весьма сложны, но зато ножи можно заменять на другие и выставлять их на требуемый размер.

Как видите, фрезы разнообразны. Но это не распространяется на конструкции их зубьев. Здесь существует только два принципиальных “лагеря”. В одном находятся фрезы с остроконечными зубьями, а в другом – с затылованными. Остроконечные зубья имеют переднюю и заднюю поверхности плоской формы. Переточку таких зубьев осуществляют по задней поверхности, что весьма удобно, но, к сожалению, приводит к уменьшению высоты зуба. Посмотрите на зуб фрезы – штриховые линии условно обозначают снятие слоев металла по задней поверхности. Вполне очевидно, что для зубьев фасонных фрез такая переточка недопустима, так как приводит к изменению формы режущей кромки. Чтобы этого не происходило, применяют фрезы с затылованными зубьями, у которых передняя поверхность плоская, а задняя имеет форму архимедовой спирали. Заточку и переточку затылованных зубьев выполняют (как показано пунктиром) уже не по задней поверхности, а по передней. Однако в обоих принципиальных случаях все делается с единой целью – как можно проще обеспечить рациональные углы резания клина, максимально сохранить требуемую форму режущей кромки, размеры зубьев, их точность, прочность и долговечность.

Однако в обоих принципиальных случаях все делается с единой целью – как можно проще обеспечить рациональные углы резания клина, максимально сохранить требуемую форму режущей кромки, размеры зубьев, их точность, прочность и долговечность.

В заключение отметим, что крепление фрез различных конструкций на станках осуществляют с помощью конусных или цилиндрических хвостовиков, устанавливаемых непосредственно в конусное отверстие шпинделя станка или зажимаемых в патроне. Фрезы с хвостовиками называют “хвостовыми”. В отличие от них фрезы с центральными отверстиями называют насадными. Их предварительно надевают на специальную оправку, которую затем укрепляют в шпинделе станка.

Фрезерный стол своими руками

Столяры с уважением относятся к своим фрезерным столам. И для этого есть веская причина. Часто фрезерные столы позволяют добиться результатов, ранее доступных только профессиональным мебельным мастерским, имеющим фрезерные станки. Профилирование кромок и изготовление соединений делаются с их помощью легко, аккуратно и безопасно.

Независимо от того, хотите ли Вы сделать фрезерный стол своими руками или купить фирменный, нужно ориентироваться в их конструкциях, чтобы в результате получить стол наиболее подходящий к размерам мастерской, особенностям работы и соответствующий бюджету. Изготовление фрезерного стола своими руками дает уникальную возможность получить желаемое. Вы сами выбираете опции, которые хотели бы иметь, включая размер стола и конструкцию основания.

Тип фрезерного стола. Прежде всего, должно быть ясное представление о том, какой тип фрезерного стола Вам требуется: отдельный (стационарный), настольный (портативный) или являющийся боковым расширением пильного стола (агрегатный). Если приходится работать вне мастерской или использовать фрезерный стол лишь изредка, подумайте о портативном варианте. Для экономии места его можно убрать или повесить на стену. Если места достаточно, отдельно стоящий фрезерный стол обеспечит максимум удобства. Поставьте его на колеса и располагайте там, где удобнее. Отдельно стоящий (или портативный) фрезерный стол можно настроить на выполнение операции и оставить на время, при этом он не будет мешать другим устройствам, станкам и инструментам.

Для экономии места его можно убрать или повесить на стену. Если места достаточно, отдельно стоящий фрезерный стол обеспечит максимум удобства. Поставьте его на колеса и располагайте там, где удобнее. Отдельно стоящий (или портативный) фрезерный стол можно настроить на выполнение операции и оставить на время, при этом он не будет мешать другим устройствам, станкам и инструментам.

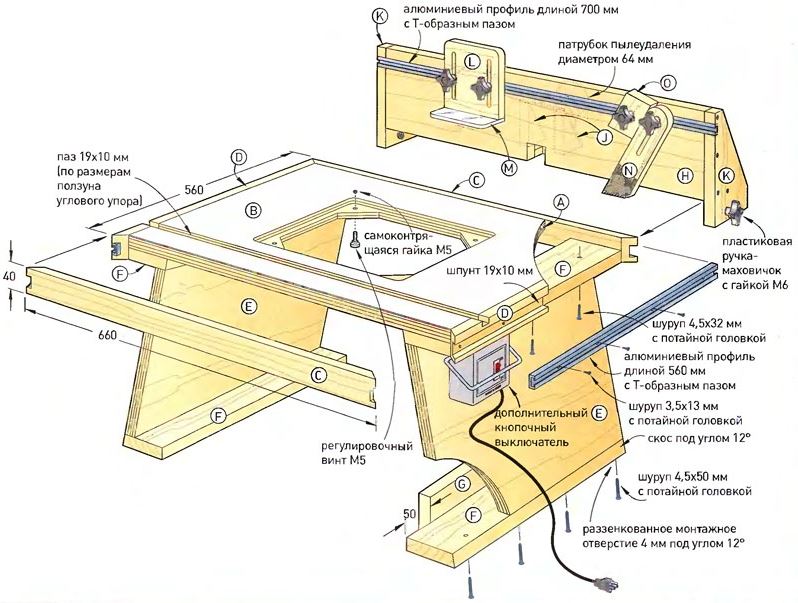

Материал крышки стола. Производители предлагают фрезерные столы с крышками из различных материалов. Большинство делают крышки из МДФ-плит, оклеенных пластиком или с меламиновым покрытием. Они плоские, недорогие и долговечные. Кроме того, их легко резать и обрабатывать, если нужно усовершенствовать фрезерный стол. Так как пазы в МДФ-плите довольно быстро изнашиваются, производители оснащают такие крышки алюминиевыми профилями для продольного и подвижного упоров. Помните также, что МДФ впитывает влагу и может разбухать при повышенной влажности. Для уменьшения влагопоглощения уплотните все открытые кромки МДФ-плиты.

Некоторые производители изготавливают крышки фрезерных столов из фенольного пластика, очень прочного, твердого и долговечного. Такие столы имеют идеально ровные и плоские крышки, совершенно невосприимчивые к влаге. Фенольные пластики хорошо обрабатываются, давая возможность сделать пазы для подвижного упора и алюминиевых профилей с Т-образным пазом или щелевые отверстия для крепления продольного упора. Недостатком таких крышек является более высокая цена – на 10-20 % дороже, чем МДФ.

Паз для подвижного упора. Фрезерные столы предназначены преимущественно для обработки продольных кромок заготовок. Если же требуется отфрезеровать паз поперек доски, то у большинства фрезерных столов имеется встроенный профиль с пазом для стандартного подвижного упора-каретки, приобретаемого отдельно. Этот паз также служит удобным местом для установки дополнительных приспособлений, например прижимных гребенок Некоторые мастера вместо подвижного упора, скользящего в пазу крышки, используют самодельные салазки, которые движутся вдоль продольного (параллельного) упора. С такими салазками деталь бывает перпендикулярна продольному упору независимо от того, параллелен он пазу в крышке или нет.

Фрезерные столы предназначены преимущественно для обработки продольных кромок заготовок. Если же требуется отфрезеровать паз поперек доски, то у большинства фрезерных столов имеется встроенный профиль с пазом для стандартного подвижного упора-каретки, приобретаемого отдельно. Этот паз также служит удобным местом для установки дополнительных приспособлений, например прижимных гребенок Некоторые мастера вместо подвижного упора, скользящего в пазу крышки, используют самодельные салазки, которые движутся вдоль продольного (параллельного) упора. С такими салазками деталь бывает перпендикулярна продольному упору независимо от того, параллелен он пазу в крышке или нет.

Крепление фрезера. Большинство фрезерных столов имеют монтажную пластину для крепления фрезера, устанавливаемую в проем крышки с фальцами. Фрезер через отверстия в основании крепится винтами к пластине, которая обычно изготавливается из фенольного пластика, алюминия или поликарбоната. Пластины можно приобрести отдельно и подогнать их к фрезерному столу.

Крепление фрезера к съемной пластине имеет два преимущества перед креплением непосредственно к нижней стороне крышки стола. Во-первых, пластина экономит от 6 до 10 мм глубины фрезерования, в отличие от варианта с креплением фрезера к крышке толщиной 25 мм или более. Во-вторых, пластина позволяет легко вынуть фрезер. Вы ощутите это преимущество, когда потребуется заменить фрезу.

Пластина должна располагаться вровень с поверхностью крышки фрезерного стола. Если это не так, обрабатываемые детали будут цепляться за выступающие края. Убедитесь, что в крышке стола или пластине имеются регулировочные винты или другое выравнивающее устройство для установки пластины вровень с поверхностью крышки.

Некоторые производители делают пластины слегка выпуклыми. Прогибаясь под весом тяжелого фрезера, такие пластины становятся плоскими, а не вогнутыми.

Фрезы могут иметь диаметр менее 3 мм и более 76 мм, поэтому выбирайте пластину со сменными кольцами для изменения диаметра проема, как показано на фото.

Если хотите иметь более совершенное устройство, приобретите пластину, оснащенную лифтом (см. “Фрезерные лифты”).

Продольный упор. Если не использовать фрезы с подшипниками, то для большинства фрезерных операций требуется продольный (параллельный) упор, направляющий заготовку. Для правильной работы он должен быть как минимум ровным по всей длине, перпендикулярным поверхности стола и легко настраиваемым. Его подвижные лицевые накладки, сдвигающиеся и раздвигающиеся для регулировки зазоров вокруг фрезы, дают значительное преимущество в работе. Возможность сдвигания одной из накладок на некоторых моделях позволяет фуговать кромки заготовок (фото справа). Эта опция будет востребована, если нет строгального станка.

Еще стоит выбрать продольный упор с Т-образным пазом или другой системой крепления для прижимных гребенок, боковых упоров и специальных приспособлений. Если упор не оснащен патрубком для пылесоса, приобретите его отдельно. Подключив шланг пылесоса или циклона, можно уловить большую часть пыли и стружки, образующихся при работе фрезера.

Статистика Видео: 0

Обработка фрезерным столом | Хобби-машинист

Liteace

Зарегистрировано

- #1

Получил здесь мой небольшой проект по фрезерованию своими руками, он далеко не завершен, у него алюминиевый x y стол, я заметил, что на каком-то этапе кто-то перетянул зажимы, и стол немного неровный, какой инструмент / резак лучше всего подходит для восстановления поверхности стола?

Спасибо

jwmay

Зарегистрировано

- #2

Картинки?

Я думаю, что обычный совет — не пытаться перешлифовать фрезерный стол. Но я не уверен. Однако, если вы просто хотите скользить по большой поверхности, многим, похоже, нравятся летучие резаки.

MrWhoopee

H-M Supporter — Золотой участник

- #3

Картинки помогут.

Liteace

Зарегистрировано

- #4

Firebrick43

Подставка H-M — золотой элемент

- #5

У вас есть фрезерный станок, достаточно большой, чтобы сделать на столе?

Если бы не я, я бы соскоблил его вручную. Небольшая накладная пластина 12×18 довольно недорогая.

matthewsx

H-M Supporter — золотой член

- #6

Вы измерили, насколько это далеко?

Я бы порекомендовал подождать, пока вы не получите шпиндель для него, и начать использовать его, прежде чем пытаться повысить точность. Проблемы, которые вы видите, могут не иметь значения, если жесткость недостаточно высока.

Джон

Кадиллак

Зарегистрировано

- #7

Прикрутите тарелку к столу и обработайте ее мухорезом и посмотрите, как у вас получится. Затем, как только счастливый отвинтить тарелку и сделать свой стол.

Liteace

Зарегистрировано

- #8

Спасибо за инфу, спрашивал в автомастерской, он может выковырять, сказал лучше делать на своей базе тогда 100% получишь, еще вопрос. какую фрезу вы бы порекомендовали для этой работы

jwmay

Зарегистрировано

- #9

Firebrick43

Подставка H-M — золотой элемент

- #10

liteace сказал:

Спасибо за инфу, спрашивал в механическом цехе, он может выковырять, сказал лучше на своей базе, тогда 100% получишь, еще вопрос. какую фрезу вы бы порекомендовали для этой работы

Нажмите, чтобы развернуть…

По моему мнению, он по большей части не прав. Большинство мельниц, которые не являются мельницами с постелью, не могут даже дотянуться до всей своей кровати, чтобы полностью ее размолоть. Кроме того, каждая коленная мельница, с которой я работал, имеет по крайней мере несколько тысяч наклонов по оси X, крайних по отношению к другой, что приводит к выпуклому столу. Если бы у него была станина с станиной/порталом, то использование станка было бы стандартной практикой.

Кроме того, на других фотографиях вы используете большой буровой двигатель. Я не думаю, что это хорошая идея, так как шпиндель/подшипники не рассчитаны на боковые нагрузки, а концевая фреза будет вытягиваться из патрона. Однако использование мухи большого диаметра крайне небезопасно, так как она приводится в действие буровым двигателем. Пожалуйста, ради тех, кто заботится о вас, не пытайтесь использовать мухобойки или любые другие фрезы большого диаметра на вашей дрели.

Я не думаю, что это хорошая идея, так как шпиндель/подшипники не рассчитаны на боковые нагрузки, а концевая фреза будет вытягиваться из патрона. Однако использование мухи большого диаметра крайне небезопасно, так как она приводится в действие буровым двигателем. Пожалуйста, ради тех, кто заботится о вас, не пытайтесь использовать мухобойки или любые другие фрезы большого диаметра на вашей дрели.

Самодельный фрезерный стол – Аукцион PS – Мы ценим будущее

- Дом

- Аукционы

Устойчивое действие

Климатический след соответствующего вновь произведенного изделия составляет приблизительно 1280 кг CO 2 Нажмите здесь, чтобы узнать больше

Информация Перевозки Выставка Подобрать Тип аукциона

| Модель | Festool EB 1010 EBQ |

|---|---|

| Измерения | Ш. 220 Г. 90 В. 87 220 Г. 90 В. 87 |

| Состояние товара | Обычный |

Нож Festool в комплекте.

Самодельный фрезерный стол с кронштейном для Festool

накладной резак. Работает отлично.

Доставка недоступна для этого товара

Показать только после забронированного времени с администратором: Томас Блик 0768007043.

Доставка только после забронированного времени с администратором: Томас Блик 0768007043.

Демонтаж некоторых компаний закрывается

0 свою деятельность и нуждаются в помощи в расчистке помещений и продаже оборудования, которое им больше не нужно. Это отличается от банкротства, поскольку это добровольная продажа.

История торгов

| Дата | Участник торгов | Стоимость |

|---|---|---|

{{#if bid. |