Направляющие для ЧПУ станков своими руками

Современная обработка материалов и изготовление сложных деталей предусматривает использование высокоточных станков. Высокоточное оборудование подразумевает, что и детали из которых оно выполнено тоже высокотехнологичны и точны. И для каждого вида станка свои требования для этих деталей.

Чтобы достичь требуемой точности обработки целой партии изделий, нужно обеспечить чёткое выполнение всех необходимых операций и многократное безошибочное их повторение. Такую задачу успешно выполняют станки с числовым программным управлением (ЧПУ).

Перемещение заготовки, обрабатывающего инструмента и связанных с ними элементов конструкции станка обеспечивают направляющие.

Валы круглого сечения

круглые полированные валы

Наиболее широко применяемый и недорогой тип направляющих это полированные валы. Они просто монтируются, обрабатываются, купить такие детали не проблема. Валы производят из высокопрочной стали, в основном, шарикоподшипниковой, марок ШХ15 СГ, ШХ15, 95Х18-Ш. Они дополнительно подвергаются индукционному закаливанию верхних слоев, после чего полируются. Закалка индукционным методом повышает срок эксплуатации и снижает степень износа. Полированная поверхность позволяет двигаться каретке с минимальным трением за счет идеальной гладкости. Фиксируются валы своими руками, с двух концов, очень просто и быстро.

Валы производят из высокопрочной стали, в основном, шарикоподшипниковой, марок ШХ15 СГ, ШХ15, 95Х18-Ш. Они дополнительно подвергаются индукционному закаливанию верхних слоев, после чего полируются. Закалка индукционным методом повышает срок эксплуатации и снижает степень износа. Полированная поверхность позволяет двигаться каретке с минимальным трением за счет идеальной гладкости. Фиксируются валы своими руками, с двух концов, очень просто и быстро.

В продаже множество подделок, выполненных из металла низкого качества. Ведь проверить твердость стали на месте не представляется возможным.

Эта модель направляющих обладает рядом недостатков:

- нет фиксации на основании. Вал удерживается лишь за счет двух концевых крепежей, что значительно облегчает установку своими руками, но делает направляющие независимыми от столешницы. Это увеличивает вероятность неточностей при обработке, направляющие может повести, со временем они искривляются.

- провисают на длинных отрезках.

В связи с провисанием валы длиннее 100 см в станкостроении не применяют. Следует также учитывать соотношение толщины и длины вала. Оптимальным считается соотношение 0,05, а лучше от 0,06 до 0,1.

В связи с провисанием валы длиннее 100 см в станкостроении не применяют. Следует также учитывать соотношение толщины и длины вала. Оптимальным считается соотношение 0,05, а лучше от 0,06 до 0,1.

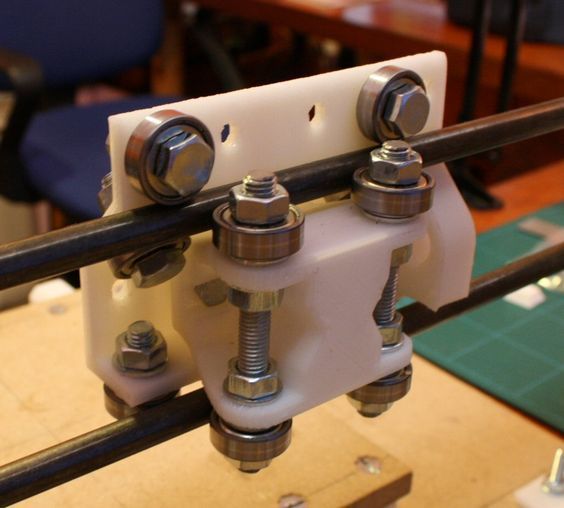

Линейные подшипники на круглый вал

Используется два типа линейных подшипников для направляющих:

- шариковые втулки;

- подшипники скольжения.

Шариковые втулки или подшипники качения по сравнению с каретками рельс обладают двумя большими недостатками: малая грузоподъемность, большой люфт. Чтобы каретка не разворачивалась, нужно на каждую ось ставить по паре валов. Минусы шариковых подшипников качения:

- выдерживают малую нагрузку;

- невысокий ресурс работы — шарик прилегает к валу лишь в единой точке, поэтому здесь образуется высокое давление. Постепенно в месте соприкосновения пробивается канавка и вал необходимо своими руками менять;

- большой люфт — дешевые подшипники (а их большинство) производятся со значительным люфтом;

- легко забиваются опилкой и пылью.

Подшипники скольжения. Подшипники этого типа изготавливают из мягких металлов, капролона, они работают по принципу трения скольжения. Если при эксплуатации выдерживаются все допуски, грузоподъемность и точность такого подшипника не меньше, чем качения. Вместе с тем, ему не страшны опилки и пыль. Но это касается лишь бронзовых деталей, грамотно обработанных.

Постепенно изделие изнашивается и его необходимо периодически подгонять, чтобы убрать зазоры. Чаще всего при изготовлении направляющих своими руками, используются более доступные шариковые подшипники.

Шлицевые валы

шлицевые валы

Вал круглого сечения имеет продольные пазы, по которым двигаются шарики втулки. Конструкция обладает повышенной жесткостью по сравнению простыми шлифованными валами, более длительным сроком эксплуатации, способна воспринимать с втулки усилия кручения.

При этом они также просто устанавливаются на два крепления по концам. Благодаря конструкции можно обеспечивать натяжение вала, поэтому их используют при необходимости крепежа направляющих по концам.

Один из основных минусов шлицевых направляющих — их высокая цена, поэтому в обычных станках с ЧПУ они используются редко.

Цилиндрические валы

цилиндрический вал на основании

Конструкция цилиндрических валов позволяет удерживать уровень по всей длине, полностью исключая провисание под весом каретки или своим собственным. Такие направляющие называются еще линейными опорными валами, фиксируются они прямо к корпусу станка с ЧПУ через предусмотренные в опорах резьбовые отверстия. По таким направляющим могут двигаться каретки большого веса без провисания.

Минусы цилиндрических валов:

- малый срок эксплуатации;

- заметный люфт втулок.

Если подшипники линейного типа одинаково работают с нагрузками разного направления, то на цилиндрических валах каретки показывают меньшую стабильность. Это объясняется замкнутой поверхностью втулок, которой не обладают каретки. Поэтому следует быть готовым к тому, что аппарат с ЧПУ малого размера с увесистой кареткой на опорных валах будет работать с большей погрешностью, нежели такой же станок с ЧПУ на обычных круглых рельсах.

Технология изготовления цилиндрических рельс очень проста, поэтому их производят и известные фирмы, и кустарные мастерские. Этим объясняется разброс технических характеристик и цен. Зачастую каретки и рельсы одного изготовителя «ноу нэйм» не совпадают.

Принципы работы

Направляющие станка с ЧПУ закрепляются до такой степени надёжно, чтобы были исключены даже их минимальные сдвиги при работе оборудования — под действием веса, перемещения или вибрации рабочих узлов.

В процессе обработки заготовок по направляющим, под управлением заданной программы, без затруднений передвигаются и прочно закрепляются функциональные узлы станка, обеспечивая выполнение необходимых рабочих операций.

Используются, в зависимости от способа перемещения подвижного узла, направляющие скольжения, качения и комбинированные, которые сочетают как катящееся, так и скользящее перемещение.

Направляющие скольжения, в которых поверхность вала непосредственно соприкасается с перемещающейся по нему втулкой, подвержены действию значительных сил трения, которые в процессе работы значительно меняются по направлению и силе. Нагрузка трением изнашивает направляющие. Кроме того, на работе направляющих скольжения сильно сказывается разность между силой трения в состоянии покоя и силой трения во время движения.

Нагрузка трением изнашивает направляющие. Кроме того, на работе направляющих скольжения сильно сказывается разность между силой трения в состоянии покоя и силой трения во время движения.

На малых скоростях из-за этой разности перемещение рабочих узлов происходит скачкообразно – для станков с ЧПУ это недопустимо.

Чтобы уменьшить влияние сил трения, применяют антифрикционные пластиковые накладки, а также ряд других способов снижения этих сил. В зависимости от того, каким способом уменьшается трение, направляющие скольжения подразделяются на гидростатические, гидродинамические и аэростатические.

В гидростатических жидкостная (масляная) смазка присутствует при любой скорости скольжения, соответственно, обеспечивается и равномерность движения, и высокая его точность.

У таких направляющих два проблемных момента: сложно устроенная система смазывания, а также необходимость специальных фиксирующих устройств для закрепления перемещенного узла в нужном положении.

Гидростатические направляющие снабжены специальными масляными карманами, в которые смазка подаётся под давлением и вытекает наружу, создавая масляный слой по всей длине соприкосновения поверхностей. Толщина слоя регулируется.

Гидродинамические эффективно уменьшают трение за счёт «всплывания» движущегося узла в масле, заполняющем зазоры между смазочными канавками на рабочих поверхностях направляющих при движении по ним перемещаемых узлов.

Хорошо работают гидродинамические направляющие только при значительных скоростях скольжения.

Проблемными моментами является разгон, а также торможение движущейся части.

Аэродинамические работают на воздушной подушке.

Конструктивно они похожи на гидростатические, имеют карманы, в которые под давлением подаётся воздух.

По сравнению с масляной, воздушная подушка выдерживает меньший вес и хуже гасит толчки и вибрации.

Подводящие воздух пути, как и зазор между разделяемыми поверхностями, легко засоряются.

Вместе с тем, в отличие от гидростатических направляющих, аэростатическим не нужна дополнительная фиксация: сразу после прекращения подачи воздуха подвижная часть плотно садится на вал.

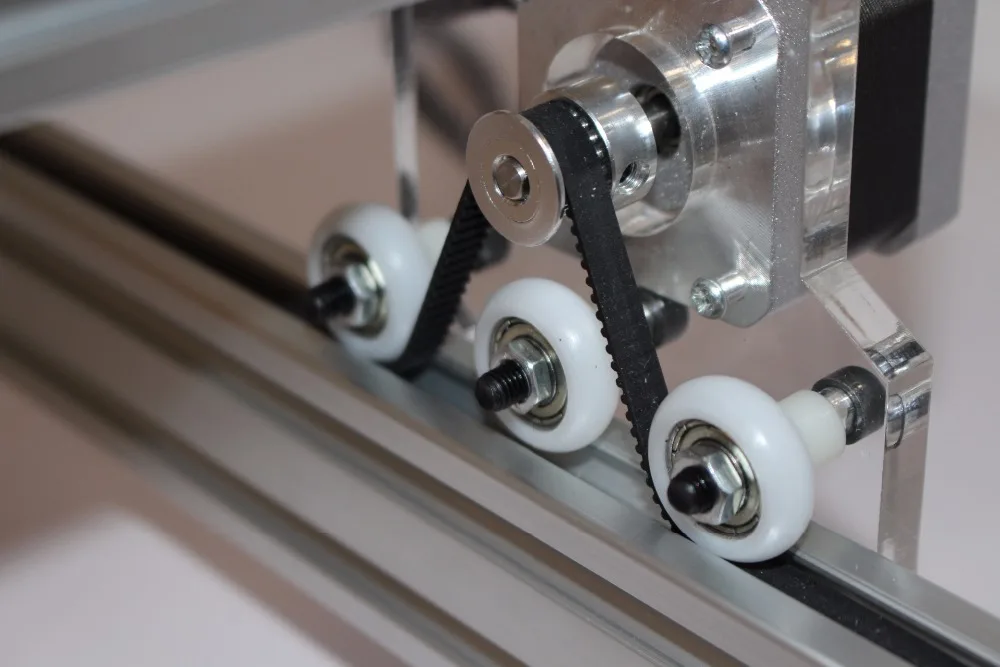

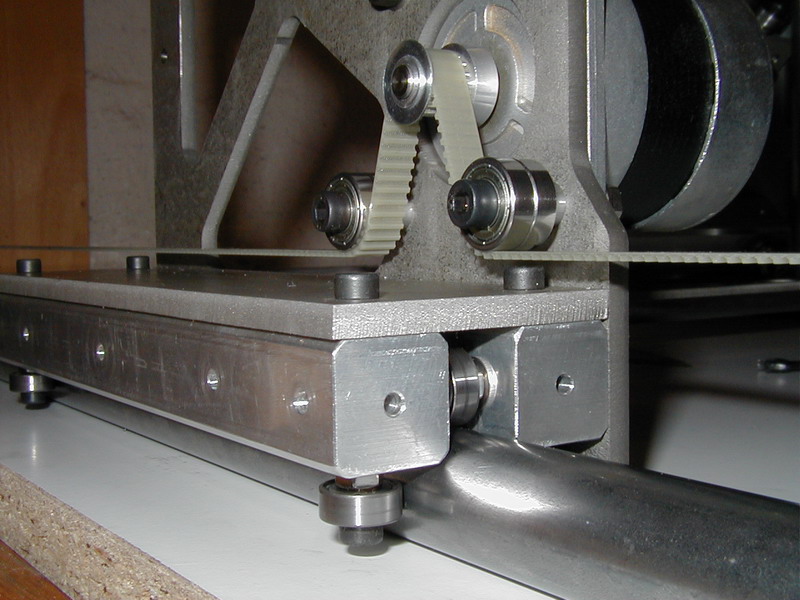

Направляющие качения, в соответствии с формой подшипников, бывают шариковыми и роликовыми. При сопоставимых габаритах роликовые выдерживают более значительную нагрузку. Конструктивно они состоят из комплекта «рельс-каретка», «линейный подшипник-вал», «рельс-рельс с плоским сепаратором».

Такие направляющие имеют сниженные показатели трения, обеспечивают точное перемещение и остановку в нужном положении, при малых скоростях перемещение по ним не теряет плавности. Смазывание направляющих качения также не представляет трудностей.

Вместе с тем, они имеют более высокую стоимость, хуже гасят сотрясения и более, чем направляющие скольжения, чувствительны к загрязнению.

Комбинированные направляющие сочетают скольжение по одним граням со скольжением по другим. Этот вид направляющих наиболее широко распространён и объединяет как достоинства, так и недостатки направляющих качения и скольжения.

Этот вид направляющих наиболее широко распространён и объединяет как достоинства, так и недостатки направляющих качения и скольжения.

Профильные рельсовые направляющие

линейные направляющие

Такие направляющие устанавливаются в станках ЧПУ особой точности, фиксируются прямо к станине, они могут быть шариковыми и роликовыми.

Шариковые профильные направляющие

На профильных направляющих есть дорожки, по которым перемещается каретка. Поэтому нагрузка распределяется равномерно по длине дорожки: шарик каретки прилегает к рельсу по дуге. Рельсы-направляющие характеризуются геометрической точностью. При перемещении тяжелой каретки их прямолинейность не нарушается. Служат они долго и практически не дают люфт.

Минусы шариковых рельс:

- к местам крепления существуют высокие требования по прямолинейности и шероховатости;

- достаточно сложно монтируются на станок с ЧПУ.

В продаже можно найти модели кареток и направляющих с разными грузоподъемностью и преднатягом. Производство рельс дорого, технология сложна. Поэтому кустари не занимаются их изготовлением, а представленная на рынке продукция достаточно качественная. Достойные направляющие выпускают, например, под марками ТНК и Hiwin.

Производство рельс дорого, технология сложна. Поэтому кустари не занимаются их изготовлением, а представленная на рынке продукция достаточно качественная. Достойные направляющие выпускают, например, под марками ТНК и Hiwin.

Роликовые профильные направляющие

Это одна из разновидностей профильных рельс с плоскими пазами качения. Опорные модули вместо шариков оснащаются роликами. Благодаря этой разнице направляющие получаются еще более жесткими, выдерживающими большие грузы и длительный срок эксплуатации. Такие рельсы устанавливают на интенсивно работающее оборудование для фрезеровки камня, прочных марок стали и чугуна.

Устройство

Самое общее описание направляющей: она представляет собой узел, обеспечивающий перемещение заготовки, инструмента и связанных с ними элементов по нужной траектории с заданной точностью.

Основные части направляющей — прочный вал или профильная направляющая и перемещающиеся по ним подвижные узлы, несущие на себе рабочие элементы станка.

Конструктивные решения направляющей, а также обеспечение перемещения по ней очень разнообразны и подчинены выполнению конкретных задач металлообработки.

Устройство профильной рельсовой направляющей типа Hiwin

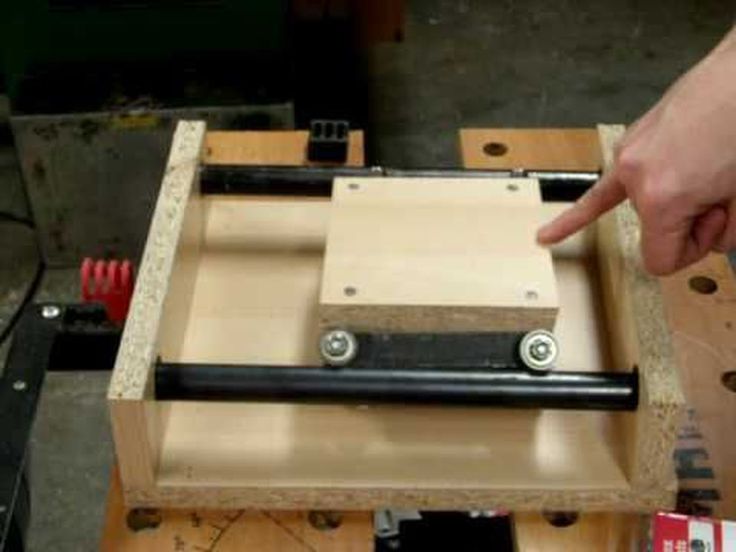

Самодельный фрезерный ЧПУ станок из мебельных направляющих. Механика

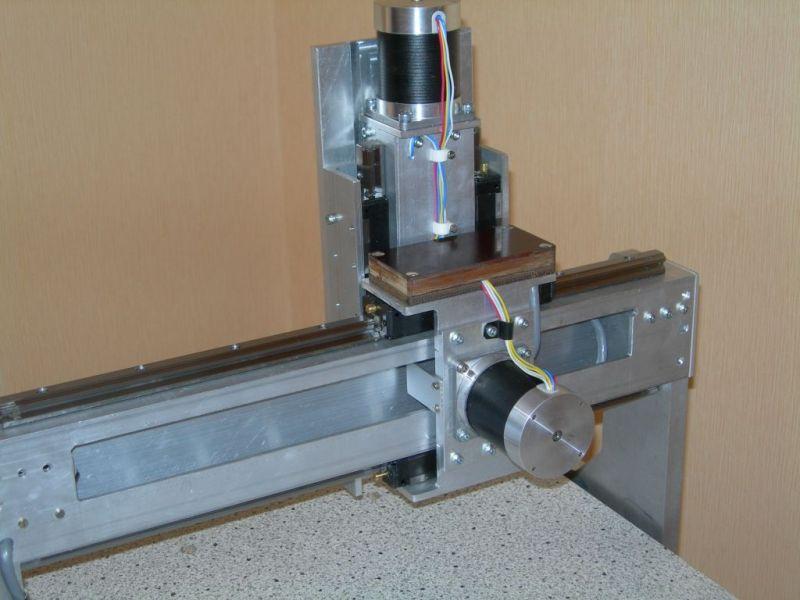

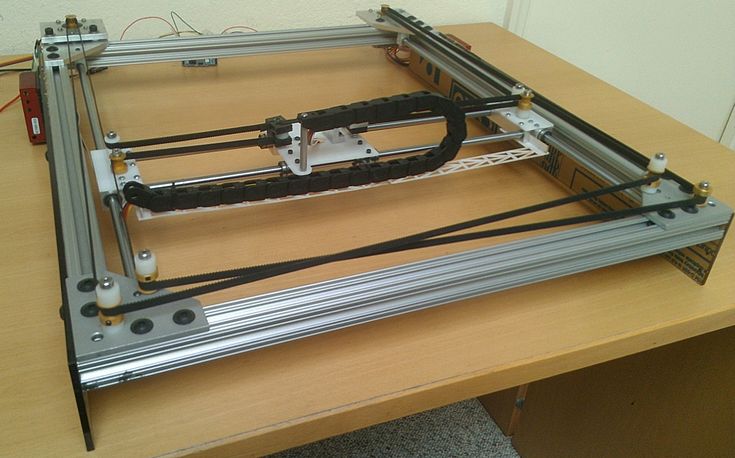

Как вы уже знаете последнее время я собираю ЧПУ станки . Первый станок я собрал из всяких ненужных вещей и обошелся он мне всего 3000 руб. Лазерный гравировальный станок с ЧПУ я собрал вторым. Сейчас я приступил к сборке боле мене качественного фрезерного станка с ЧПУ. В данной статье пойдет речь как и из чего я его собирал.

Для сборки

станка я купил фанеру толщиной 16 мм. И

начел ее раскраивать на детали похожие,

как я делал для лазерного станка, только

пришлось учесть пару моментов. Это то

что ведущие валы всего 600 мм. И

станок

должен получиться так чтобы валы не

были маленькими. Чуть больше ни чего

страшного. Самое проблематичное было

рассчитать размеры заготовок для оси

Y так как это общий каркас станка и от

него зависит не только ось Y но и ось X.

И

станок

должен получиться так чтобы валы не

были маленькими. Чуть больше ни чего

страшного. Самое проблематичное было

рассчитать размеры заготовок для оси

Y так как это общий каркас станка и от

него зависит не только ось Y но и ось X.

В качестве направляющих выбрал мебельные направляющие длиной 600 мм. Установил на основания ЧПУ станка .

На направляющие установил лист фанеры . А поверх установил мебельного ламината. У вас наверное возник вопрос для чего мебельный ламинат. А дело в том, что в мебельном ламинате я планирую сделать фиксаторы для материала. И также при фрезеровании фреза будит портить основание стола. А тут поменял лист мебельного ламината и работаешь дальше.

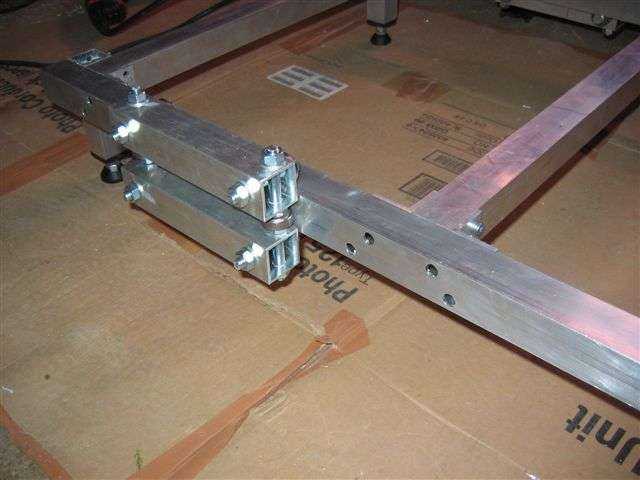

Ответную

часть для ведущего вала сделал следующим

образом. Отфрезеровал отверстия для

латунной гайки и стянул винтами М3

заготовки из фанеры. Вот такой бутерброд

получился.

Отфрезеровал отверстия для

латунной гайки и стянул винтами М3

заготовки из фанеры. Вот такой бутерброд

получился.

Установил мебельные направляющие на ось X примерно по тому же принципу что и на ось Y.

Чтобы закрепить горизонтальные направляющие пришлось сверху станка и в заранее подготовленный выступ установить два куска фанеры. А после закрепить мебельные направляющие. Ответную часть сделал аналогично оси Y.

Для того чтобы сделать ось Z установил на ось X небольшой кусок мебельного ламината. Перпендикулярно закрепил заготовки из фанеры для крепления мебельных направляющих.

На данной

оси решил использовать всего 1 пару

мебельных направляющих. Так как тут я

их закрепил перпендикулярно оси X и плюс

кусок фанеры установил достаточно

плотно между направляющими. Поэтому

хождений практически нет.

Все шаговые двигателя установил на самодельные крепления сделанные из корпуса видео магнитофона.

Сделал из фанеры крепления для гравера . В итоге у меня получилось вот такой самодельный фрезерный станок с ЧПУ.

В следующем видео буду устанавливать электронику на самодельный фрезерный ЧПУ станок. Не пропустите!

Подписывайтесь на мой канал на Youtube и вступайте в группы в Вконтакте и Facebook.

Спасибо за внимание!

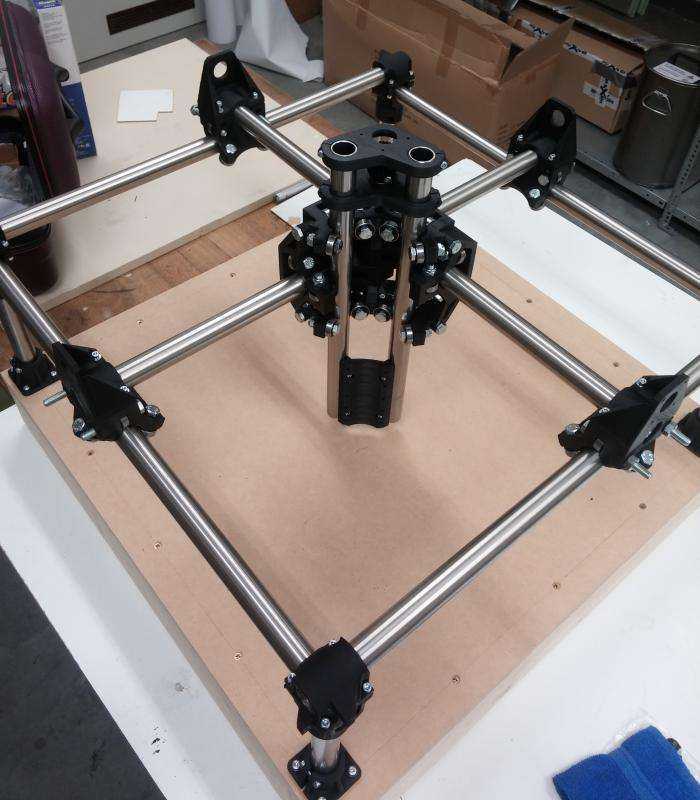

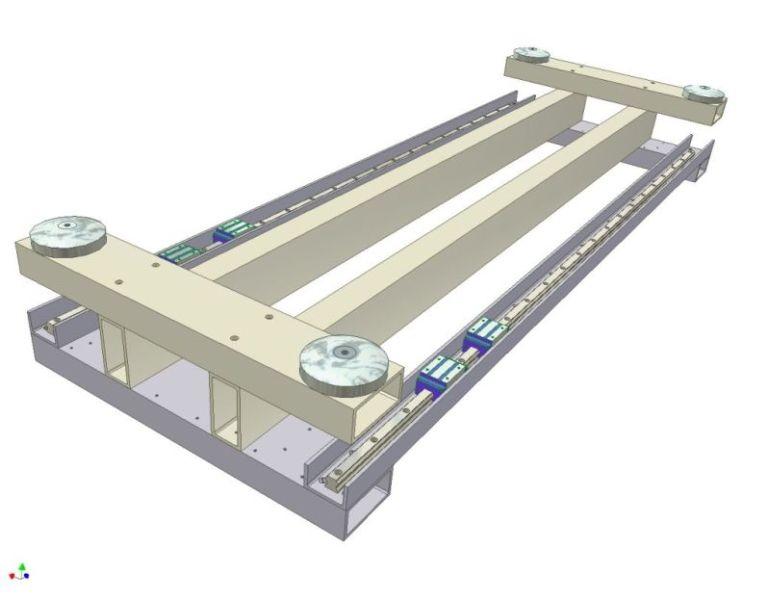

DIY CNC – Линейные направляющие и ШВП от TBI Motion

Что касается названных сумм, то я очень критически отношусь к повсеместно популярным на Дальнем Востоке покупкам с оплатой кредитной картой.

Итак, я искал дистрибьютора продуктов линейного перемещения TBI Motion в Европе и нашел то, что искал, в TULI в Словении. Я даже специально не смотрел на Восточную Европу, но по сей день не получил никаких доказательств немецкого дилера TBI Motion. Г-н Плешко из TULI является компетентным контактным лицом, которое всегда быстро отвечало на наши вопросы заранее, он предоставил 3D-файлы для строительства и в конечном итоге предоставил мне огромную скидку при заказе всех продуктов линейного перемещения «за один раз».

Тем временем я решил попрощаться с идеей водить свою длинную Х-сторону с помощью двойных шариковых винтов, но в конце концов позволил своей интуиции возобладать, и впоследствии заказ был дополнен. С самого начала две ШВП 20×10 были синхронизированы зубчатым ремнем. Это хорошие дополнительные 400 евро, но я мог бы сэкономить их в другом месте, например. на инструменты и электропитание.

Вот обзор катаной шарико-винтовой передачи TBI Motion класса C5*, шариковых гаек с фланцем и их плавающих и неподвижных подшипниковых опор:

- 2010 до X (2)

- 2010 г. до Д (1)

- 1605 до Z (1)

*Класс C5 = макс. погрешность шага 1,8/100 мм на 300 мм за дополнительную плату в размере 10 € нетто за метр вместо класса C7 = макс. Ошибка шага 5/100 мм на 300 мм.

Поскольку никто не мог мне точно сказать, как планировать длину ШВП, я принял во внимание допуск на обрезку (макс. 0,5-1 мм) и возможные расширения из-за изменений температуры и запланировал расстояние 2 мм. от процесса отделки до плавающего подшипника.

0,5-1 мм) и возможные расширения из-за изменений температуры и запланировал расстояние 2 мм. от процесса отделки до плавающего подшипника.

Все линейные каретки TBI Motion представляют собой слегка предварительно нагруженные фланцевые каретки стандартной высоты TRH ___ FL H Z1:

- 2 x 2 x 25 до X

- 2 x 30 перед Y

- 2 x 20 сверху до Y

- 4 x 25 до Z

Z1 = с небольшим предварительным натягом

Соответствующие линейные направляющие относятся к классу точности H = High.

В моем случае это был двухнедельный срок доставки после предоплаты SEPA. Товар пришел в идеальном состоянии тремя отправками через DPD за два(!) дня доставки. Все чувствительные детали, такие как концы шарико-винтовой пары и направляющие, были надежно защищены. Шариковые винты были проложены и закреплены в вырезанных квадратных пенопластовых блоках с насечками, очень хорошая идея.

Моя абсолютная и бесплатная рекомендация для TULI и г-на Плешко. При заказе там, пожалуйста, обратитесь ко мне. В конце концов, я буду рад предоставить свою корзину и все длины в общем обзоре.

При заказе там, пожалуйста, обратитесь ко мне. В конце концов, я буду рад предоставить свою корзину и все длины в общем обзоре.

Подводя итог, я могу подтвердить, что продукты линейного перемещения составляют около 50% материальных затрат в механическом строительстве. Поскольку эти детали играют ключевую роль в точности работы станка, я использовал только высококачественную фирменную продукцию.

Дополнительную информацию можно найти в моем блоге: http://selfmade-cnc.de/2017/07/27/lineartechnik-von-tbi-motion-eingetroffen/

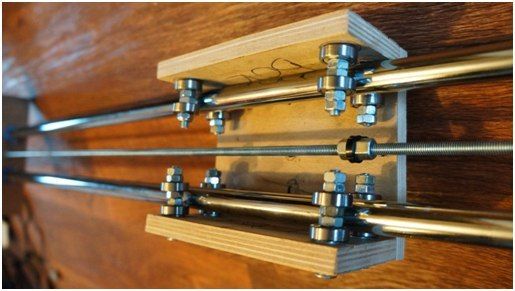

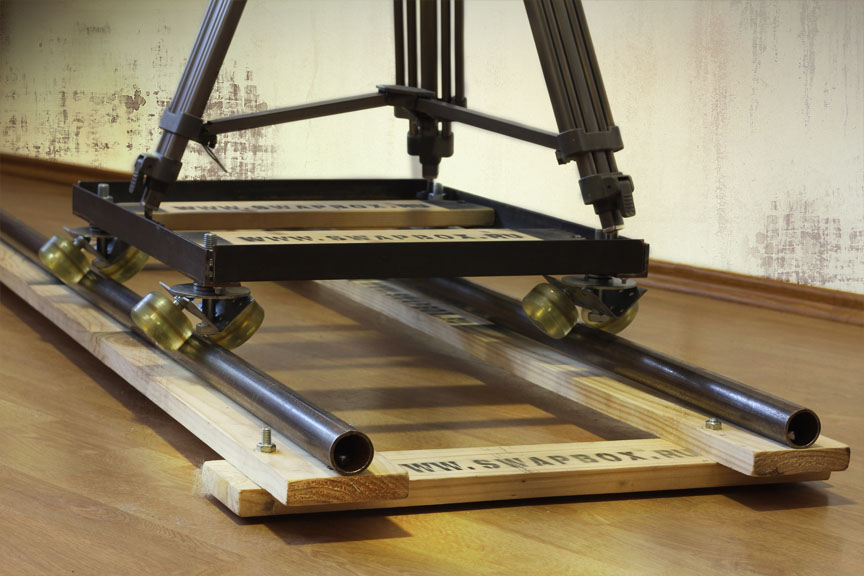

Линейные рельсы «Сделай сам» — строительство из металлолома с минимальным бюджетом

01.12.2015 #1

Привет всем, после того, как этим летом мне пришлось отложить сборку из стали 1500 x 1000 из-за проблем со здоровьем и финансами, я все же хотел бы построить станок с ЧПУ.

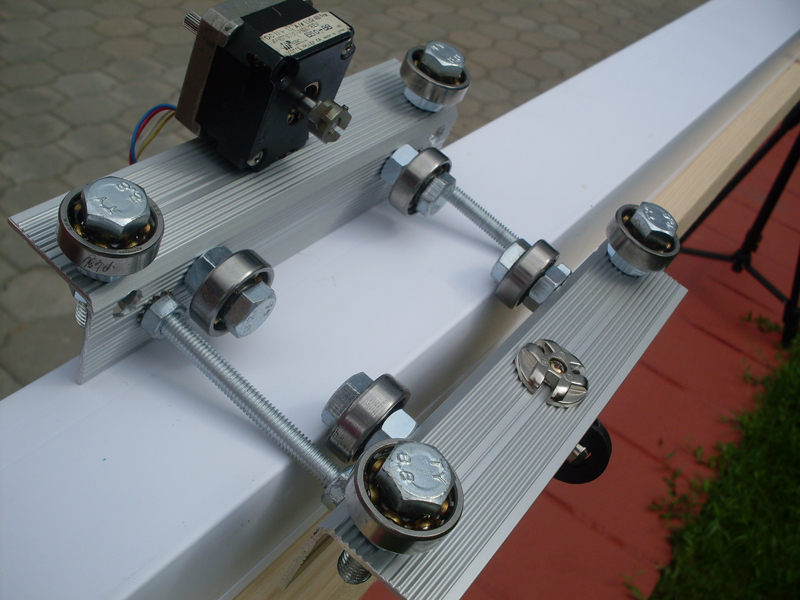

Финансы или отсутствие какого-либо значимого бюджета – это то, что волнует многих людей, которые хотят построить лицо с ЧПУ. Я хотел бы услышать от других участников, которые перешли на роликовые коньки с подшипниками на трубах, используя дерево или МДФ, насколько хороша или плоха была ваша сборка? Подшипники

Финансы или отсутствие какого-либо значимого бюджета – это то, что волнует многих людей, которые хотят построить лицо с ЧПУ. Я хотел бы услышать от других участников, которые перешли на роликовые коньки с подшипниками на трубах, используя дерево или МДФ, насколько хороша или плоха была ваша сборка? ПодшипникиУ меня есть сарай, полный обрезков фанеры, стальных труб, пластиковых гаек, болтов и прочего. нужно иметь точность менее 0,05 мм, так как я хочу, чтобы это помогло научиться использовать программное обеспечение для проектирования и лучше понять mach4.

Я намерен записать и сделать как можно больше фотографий сборки, чтобы другие, желающие строить, могли узнать, что хорошо, а что плохо при ограниченном бюджете.

Давайте выслушаем ваше мнение.

Майк 🙂

Последний раз редактировалось longy; 01.12.2015 в 23:07.

Ответить с цитатой

01.12.2015 #2

Я очень жду продолжения сборки, если у вас уже есть большая часть материала, почему бы не попробовать?

Орфографические ошибки непреднамеренные, кажется, я вижу их только через некоторое время после публикации

Ответить с цитатой

01.

12.2015

#3

12.2015

#3Определенно стоит попробовать, самые дешевые сборки выглядят самыми забавными!

Услуги фрезерования и прототипирования с ЧПУ www.cncscotland.co.uk

ДОБАВИТЬ МЕНЯ НА FACEBOOKS

Ответить с цитатой

13-01-2015 #4

Я построил и в настоящее время использую станок для МДФ, построенный более или менее по проекту JGRO.

Много информации, если вы выполните поиск Google. Pro – материалы для строительства дешевы. Я увеличил размер на стальные направляющие трубы, но в нем по-прежнему используются коньковые подшипники и резьбовой стержень, так что это не стоило руки и ноги. Я сделал пружину для двигателей большего размера, чем рекомендуется, и разумной приводной электроники, чтобы я мог использовать их позже. Довольно просто построить с помощью обычных инструментов, хотя я также использовал свой токарный станок, фрезерный станок и 3D-принтер для производства деталей (самодельные моторные муфты, дельриновые гайки с защитой от люфта и т. д.). Минусы – коробится как ни в чем не бывало, и очень-очень сложно удерживать подшипники в регулировке. Использование стержня с резьбой M10 в качестве ходового винта может быть дешевым, но критическая скорость низкая, поэтому моя максимальная скорость составляет всего 900мм/мин.

Много информации, если вы выполните поиск Google. Pro – материалы для строительства дешевы. Я увеличил размер на стальные направляющие трубы, но в нем по-прежнему используются коньковые подшипники и резьбовой стержень, так что это не стоило руки и ноги. Я сделал пружину для двигателей большего размера, чем рекомендуется, и разумной приводной электроники, чтобы я мог использовать их позже. Довольно просто построить с помощью обычных инструментов, хотя я также использовал свой токарный станок, фрезерный станок и 3D-принтер для производства деталей (самодельные моторные муфты, дельриновые гайки с защитой от люфта и т. д.). Минусы – коробится как ни в чем не бывало, и очень-очень сложно удерживать подшипники в регулировке. Использование стержня с резьбой M10 в качестве ходового винта может быть дешевым, но критическая скорость низкая, поэтому моя максимальная скорость составляет всего 900мм/мин.Я проделал с ним полезную работу; Я использовал его сегодня, чтобы сделать приспособления для сверления для некоторой мебели из МДФ, которую я строю (область резки слишком мала, чтобы напрямую резать панели шкафа с ЧПУ), и это нормально для таких вещей.

Я многому научился из него (включая длинный список того, чего не следует делать!) по не очень большой цене, и у меня был фрезерный станок с ЧПУ, который можно было использовать при планировании Mk2, который сейчас строится. Я бы не стал мешать кому-то строить деревянную машину, и я уверен, что вы могли бы построить что-то более сильное, чем мое, но просто имейте в виду, что у него будут ограничения, и вникайте в него с открытыми глазами.

Я многому научился из него (включая длинный список того, чего не следует делать!) по не очень большой цене, и у меня был фрезерный станок с ЧПУ, который можно было использовать при планировании Mk2, который сейчас строится. Я бы не стал мешать кому-то строить деревянную машину, и я уверен, что вы могли бы построить что-то более сильное, чем мое, но просто имейте в виду, что у него будут ограничения, и вникайте в него с открытыми глазами.Ответить с цитатой

13-01-2015 #5

Ради обучения, тогда сделайте это, и пока вы не вкладываете слишком много денег или не возлагаете слишком большие надежды, у вас все будет хорошо, и вы должны полностью выполнить свою цель.

Ответить с цитатой

13-01-2015 #6

В то время как V-образные ролики более устойчивы к пыли и мусору, подшипники имеют небольшой люфт в них, поэтому они на самом деле не более жесткие, чем подшипники коньков. Я слышал, что станок CNC Routerparts в видео менее жесткий, чем их модель с коньковым подшипником.

Мой станок по дереву и конькам исправно работает уже более 5 лет. Я использовал его для многих вещей, от дерева до фенола и даже алюминия. Однако

Я использовал его для многих вещей, от дерева до фенола и даже алюминия. Однако

Mine намного жестче, чем упомянутая выше модель JGRO. Я настоятельно рекомендую каким-либо образом поддерживать трубы, так как это значительно повысит жесткость.Джерри

______________________________________________

UCCNC 2022 ScreensetMach4 2010 Screenset

JointCAM – CAM для деревообрабатывающих соединений

Ответить с цитатой

13-01-2015 #7

Я думаю, что конструкция Joe2006 лучше, чем JGRO, поскольку она обеспечивает гораздо лучшую опору для стальных труб.

Недостатком является то, что для достаточно точной резки деталей действительно нужен фрезерный станок с ЧПУ! Я подумывал о том, чтобы построить его как свой Mk2, но потом решил вместо этого использовать сварную сталь.

Недостатком является то, что для достаточно точной резки деталей действительно нужен фрезерный станок с ЧПУ! Я подумывал о том, чтобы построить его как свой Mk2, но потом решил вместо этого использовать сварную сталь.Ответить с цитатой

13-01-2015 #8

Спасибо, ребята, как раз то, что я хотел услышать, а не один из какашек идея вызова кучи мусора.

Бюджет небольшой и я не собираюсь вкладывать в сборку слишком много денег, самое дорогое это будут моторы и драйверы. Я хочу использовать это как кривую обучения, а затем попытаться помочь другим избежать ловушек. Древесина, очищенная для испытаний и испытаний, которые не сработали, отправится на дровяную горелку, которая обогревает меня. У меня есть чувство, что это может стать немного теплым.

Бюджет небольшой и я не собираюсь вкладывать в сборку слишком много денег, самое дорогое это будут моторы и драйверы. Я хочу использовать это как кривую обучения, а затем попытаться помочь другим избежать ловушек. Древесина, очищенная для испытаний и испытаний, которые не сработали, отправится на дровяную горелку, которая обогревает меня. У меня есть чувство, что это может стать немного теплым.Я смотрел на машины Solsylva и смотрел видеоролики на YouTube о сборках, а также читал другие сообщения на форумах вместе с этим. Я решил, что это будет настольная машина, а ужасный МДФ будет ограничен режущей станиной, так как она плохо горит.

Ответить с цитатой

13-01-2015 #9

У меня есть такая машинка, с V-образными подшипниками.

Подойдет для дерева и пластика. Алюминий-НЕТ.

Подойдет для дерева и пластика. Алюминий-НЕТ.Хорошее: Дешево и приносит деньги, если вы умны.

Плохо:

– Чувак, я ненавижу V-образные подшипники и все их воплощения. Плюс люди, которые обещают недостижимое с ними .-Самая большая боль – затянуть одинаково все каретки . Хотя решение CNCrouterparts кажется умнее, чем на моей машине. Обычно их приходится перетягивать, чтобы не было люфта. Это означает, что двигатели всегда находятся в большой нагрузке, , поэтому вам нужны хорошие высоковольтные драйверы

– Вам понадобится на портале 3-й или даже 4-й способ поддержки Z сзади. Дополнительные рельсы, я имею в виду, сзади лучше всего сделать с роликовыми подшипниками

– Пыленепроницаемый – Совсем нет, если вы не используете аспирацию. Я не использую и должен регулярно чистить рельсы и подшипники, хотя это не имеет большого значения. Хотя умный дизайн устранит проблему.Я изучил ЧПУ на своем станке с V-образными подшипниками, я заплатил за свой станок и зарабатываю на жизнь на нем.

Если я лично увижу инженера, который сделал это, я

Если я лично увижу инженера, который сделал это, яИтак, как это сделать:

-Убедитесь, что вы покупаете самые большие подшипники V, которые вы можете себе позволить

-убедитесь, что вы используете подшипники NO V на Z

-опора Z также сзади портала/ 3-4 точки опоры/ . Если не уверены, вышлю вам фотографии моей машины, если вам нужны идеи там.

— использовать ремни

— без пластиковых V-образных подшипников

-конструкция позволяет легко затягивать каретку. И доступны.

– Кстати, есть роликовые подшипники 608 с нулевым зазором, которые подходят для ЧПУ. Только не ведитесь на то или иное ABEC. У VXB они есть и у других продавцов на ebay. 2 из них могут быть в V-образном корпусе, тогда вы меняете только подшипники, а не V. Один парень продает их на ebay.Когда я купил свой станок с V-образным подшипником, не было ни дешевых китайских станков, ни других вариантов. Также я был очень . Никакого форума MYCNCUK, только перевозбужденные американцы на Зоне.

Я с наличными в руках, и никто не отвечает правильно или правдиво на мои вопросы на форумах.

Я с наличными в руках, и никто не отвечает правильно или правдиво на мои вопросы на форумах.Но, честно говоря, сейчас, в 2015-м, я отниму у невинных детей их сбережения, но не куплю и не сделаю станок с V-образным подшипником. На самом деле я бы купил 4 опорных рельса с блоками и сделал все остальное вокруг них из металлолома, если желательна дешевая сборка.

PS. Честно-V подшипники

Последний раз отредактировал Боян Силявский; 01.13.2015 в 06:05.

проект 1 , 2, пыльник …

Ответить с цитатой

13-01-2015 #10

Я построил свой маршрутизатор в 2006 году и с тех пор активно его эксплуатирую.

Построенный из 1/2 слоя, я использовал торсионную коробчатую конструкцию, поэтому мои рельсы хорошо поддерживаются. У меня очень мало проблем с деформацией машины. Коньковый рельс x и y. И v подшипник на z. Рельсы для скейта работают отлично! Просто убедитесь, что получили герметичные подшипники, а не экранированные. С годами экранированный забивается пылью. У меня была скорость до 250 дюймов в минуту, но лучше всего резать со скоростью 30-40 дюймов в минуту, поэтому я держу скорость около 150. Режет все, включая AL, на низких скоростях и легкие пропилы с использованием твердосплавных коронок по дереву. V-образные подшипники отлично работают на Z.9.0104 Подшипник конька и слой отлично подходят для фрезерного станка, а настоящие линейные подшипники — просто пустая трата денег.

Построенный из 1/2 слоя, я использовал торсионную коробчатую конструкцию, поэтому мои рельсы хорошо поддерживаются. У меня очень мало проблем с деформацией машины. Коньковый рельс x и y. И v подшипник на z. Рельсы для скейта работают отлично! Просто убедитесь, что получили герметичные подшипники, а не экранированные. С годами экранированный забивается пылью. У меня была скорость до 250 дюймов в минуту, но лучше всего резать со скоростью 30-40 дюймов в минуту, поэтому я держу скорость около 150. Режет все, включая AL, на низких скоростях и легкие пропилы с использованием твердосплавных коронок по дереву. V-образные подшипники отлично работают на Z.9.0104 Подшипник конька и слой отлично подходят для фрезерного станка, а настоящие линейные подшипники — просто пустая трата денег.

ДэйвОтветить с цитатой

« Предыдущая тема | Следующая тема »

Информация о потоке

Пользователи, просматривающие этот поток

В настоящее время эту тему просматривают 2 пользователя.

В связи с провисанием валы длиннее 100 см в станкостроении не применяют. Следует также учитывать соотношение толщины и длины вала. Оптимальным считается соотношение 0,05, а лучше от 0,06 до 0,1.

В связи с провисанием валы длиннее 100 см в станкостроении не применяют. Следует также учитывать соотношение толщины и длины вала. Оптимальным считается соотношение 0,05, а лучше от 0,06 до 0,1.

Финансы или отсутствие какого-либо значимого бюджета – это то, что волнует многих людей, которые хотят построить лицо с ЧПУ. Я хотел бы услышать от других участников, которые перешли на роликовые коньки с подшипниками на трубах, используя дерево или МДФ, насколько хороша или плоха была ваша сборка? Подшипники

Финансы или отсутствие какого-либо значимого бюджета – это то, что волнует многих людей, которые хотят построить лицо с ЧПУ. Я хотел бы услышать от других участников, которые перешли на роликовые коньки с подшипниками на трубах, используя дерево или МДФ, насколько хороша или плоха была ваша сборка? Подшипники

12.2015

#3

12.2015

#3 Много информации, если вы выполните поиск Google. Pro – материалы для строительства дешевы. Я увеличил размер на стальные направляющие трубы, но в нем по-прежнему используются коньковые подшипники и резьбовой стержень, так что это не стоило руки и ноги. Я сделал пружину для двигателей большего размера, чем рекомендуется, и разумной приводной электроники, чтобы я мог использовать их позже. Довольно просто построить с помощью обычных инструментов, хотя я также использовал свой токарный станок, фрезерный станок и 3D-принтер для производства деталей (самодельные моторные муфты, дельриновые гайки с защитой от люфта и т. д.). Минусы – коробится как ни в чем не бывало, и очень-очень сложно удерживать подшипники в регулировке. Использование стержня с резьбой M10 в качестве ходового винта может быть дешевым, но критическая скорость низкая, поэтому моя максимальная скорость составляет всего 900мм/мин.

Много информации, если вы выполните поиск Google. Pro – материалы для строительства дешевы. Я увеличил размер на стальные направляющие трубы, но в нем по-прежнему используются коньковые подшипники и резьбовой стержень, так что это не стоило руки и ноги. Я сделал пружину для двигателей большего размера, чем рекомендуется, и разумной приводной электроники, чтобы я мог использовать их позже. Довольно просто построить с помощью обычных инструментов, хотя я также использовал свой токарный станок, фрезерный станок и 3D-принтер для производства деталей (самодельные моторные муфты, дельриновые гайки с защитой от люфта и т. д.). Минусы – коробится как ни в чем не бывало, и очень-очень сложно удерживать подшипники в регулировке. Использование стержня с резьбой M10 в качестве ходового винта может быть дешевым, но критическая скорость низкая, поэтому моя максимальная скорость составляет всего 900мм/мин. Я многому научился из него (включая длинный список того, чего не следует делать!) по не очень большой цене, и у меня был фрезерный станок с ЧПУ, который можно было использовать при планировании Mk2, который сейчас строится. Я бы не стал мешать кому-то строить деревянную машину, и я уверен, что вы могли бы построить что-то более сильное, чем мое, но просто имейте в виду, что у него будут ограничения, и вникайте в него с открытыми глазами.

Я многому научился из него (включая длинный список того, чего не следует делать!) по не очень большой цене, и у меня был фрезерный станок с ЧПУ, который можно было использовать при планировании Mk2, который сейчас строится. Я бы не стал мешать кому-то строить деревянную машину, и я уверен, что вы могли бы построить что-то более сильное, чем мое, но просто имейте в виду, что у него будут ограничения, и вникайте в него с открытыми глазами.

Я использовал его для многих вещей, от дерева до фенола и даже алюминия. Однако

Я использовал его для многих вещей, от дерева до фенола и даже алюминия. Однако  Недостатком является то, что для достаточно точной резки деталей действительно нужен фрезерный станок с ЧПУ! Я подумывал о том, чтобы построить его как свой Mk2, но потом решил вместо этого использовать сварную сталь.

Недостатком является то, что для достаточно точной резки деталей действительно нужен фрезерный станок с ЧПУ! Я подумывал о том, чтобы построить его как свой Mk2, но потом решил вместо этого использовать сварную сталь. Бюджет небольшой и я не собираюсь вкладывать в сборку слишком много денег, самое дорогое это будут моторы и драйверы. Я хочу использовать это как кривую обучения, а затем попытаться помочь другим избежать ловушек. Древесина, очищенная для испытаний и испытаний, которые не сработали, отправится на дровяную горелку, которая обогревает меня. У меня есть чувство, что это может стать немного теплым.

Бюджет небольшой и я не собираюсь вкладывать в сборку слишком много денег, самое дорогое это будут моторы и драйверы. Я хочу использовать это как кривую обучения, а затем попытаться помочь другим избежать ловушек. Древесина, очищенная для испытаний и испытаний, которые не сработали, отправится на дровяную горелку, которая обогревает меня. У меня есть чувство, что это может стать немного теплым. Подойдет для дерева и пластика. Алюминий-НЕТ.

Подойдет для дерева и пластика. Алюминий-НЕТ. Если я лично увижу инженера, который сделал это, я

Если я лично увижу инженера, который сделал это, я Я с наличными в руках, и никто не отвечает правильно или правдиво на мои вопросы на форумах.

Я с наличными в руках, и никто не отвечает правильно или правдиво на мои вопросы на форумах. Построенный из 1/2 слоя, я использовал торсионную коробчатую конструкцию, поэтому мои рельсы хорошо поддерживаются. У меня очень мало проблем с деформацией машины. Коньковый рельс x и y. И v подшипник на z. Рельсы для скейта работают отлично! Просто убедитесь, что получили герметичные подшипники, а не экранированные. С годами экранированный забивается пылью. У меня была скорость до 250 дюймов в минуту, но лучше всего резать со скоростью 30-40 дюймов в минуту, поэтому я держу скорость около 150. Режет все, включая AL, на низких скоростях и легкие пропилы с использованием твердосплавных коронок по дереву. V-образные подшипники отлично работают на Z.9.0104 Подшипник конька и слой отлично подходят для фрезерного станка, а настоящие линейные подшипники — просто пустая трата денег.

Построенный из 1/2 слоя, я использовал торсионную коробчатую конструкцию, поэтому мои рельсы хорошо поддерживаются. У меня очень мало проблем с деформацией машины. Коньковый рельс x и y. И v подшипник на z. Рельсы для скейта работают отлично! Просто убедитесь, что получили герметичные подшипники, а не экранированные. С годами экранированный забивается пылью. У меня была скорость до 250 дюймов в минуту, но лучше всего резать со скоростью 30-40 дюймов в минуту, поэтому я держу скорость около 150. Режет все, включая AL, на низких скоростях и легкие пропилы с использованием твердосплавных коронок по дереву. V-образные подшипники отлично работают на Z.9.0104 Подшипник конька и слой отлично подходят для фрезерного станка, а настоящие линейные подшипники — просто пустая трата денег.