Суровый токарный резец из напильника. Тонкости процесса от и до.

Всем доброго времени. Всем хорошо известно, что хорошие вещи в наше время, стоят совсем не дёшево, и инструменты не являются исключением. А ведь многие инструменты можно изготовить своими руками и из доступных материалов. И автор канала «Techno Cracy» нам это продемонстрирует. Сегодня из обычного старого напильника автор сделает, ручной токарный резец, так называемый мейсель. И для данной работы, мастер намеренно не будет использовать ни какой электроинструмент, за исключением электродрели, да и то только для того, чтобы сделать отверстие в рукояти. (Но можно обойтись и без электродрели.)

Основным инструментом будет:

Пилочка по металлу

Напильник

Тиски

Рашпиль

Наждачная бумага

Линейка с транспортиром

Маркер и простой карандаш

Листок обычной бумаги

Заточной станок

Масло машинное.

А также понадобится, горелка.

Баллончик с газом.

Клей эпоксидный.

И хлорное железо.

Материалы: в идеале нужна глина, но у автора её не оказалось, и по этому, он использовал вместо глины шпатлёвку на цементной основе.

Напильник советский.

Сантехнический фитинг.

Рукоять для молотка.

Морилка спиртовая.

Минеральное масло.

И стальная вязальная проволока.

Немного об обработке напильника. Напильник можно обработать двумя способами с перекалкой и без. У каждого из этих способов есть свои плюсы и минусы. Напильник в своём обычном рабочем состоянии закалён. Поэтому обработать его вручную, не представляется возможности. В этом и заключается метод без перекалки. Просто взять напильник как он есть, и обрабатывать его с помощью УШМ или гриндера, главное условие этого метода не перегреть металл. Иначе, как минимум: произойдёт отпуск металла, и потребуется повторная закалка, а как максимум: он вовсе разрушится. В этом и заключается главный минус данного метода, испортить будущую самоделку очень легко. Особенно легко спалить острый кончик, и с автором такое уже бывало не однократно, когда он только начинал свои эксперименты с металлом. И поэтому наученный горьким опытом, сейчас автор является убеждённым сторонником ручной обработки металла. Для того чтобы металл хорошо поддавался ручной обработке, автор производит его отпуск. (В металлургии отпуском называют, термическую обработку в процессе которой, структура металла подвергается рекристаллизации и размягчается.) Проще говоря, металл нагревается и медленно остывает, противоположность закалки, когда металл нагревается и остывает за считанные секунды. Для отпуска напильника в домашних условиях, достаточно обычной газовой горелки. Зажав напильник в тиски, автор хорошо прогрел то место, которое в дальнейшем и будет подвергаться обработке. Но как оказалось, напильник был крепким орешком, а мощность горелки слабоватой, и мастеру едва удалось, разогреть его до еле заметного тёмно вишнёвого цвета.

Но к счастью автора, этого было вполне достаточно, чтобы сталь стала мягче, и её можно было обрабатывать простым слесарным инструментом.

После автор обрезал кусок, под углом 45 градусов. Именно такой угол имеет классический мейсель.

Это будет первый изготовленный автором токарный резец. Поэтому изготавливать его, автор будет, придерживаясь параметров обычного классического мейселя.

Автор честно признался, что понятия не имеет, насколько быстро изнашиваются токарные резцы, но стоять за станком восьмичасовую смену мастер не собирается, и поэтому длину рабочей части будущего резца он решил сделать 100 мм.

Распилить заготовку под углом идеально ровно не всегда получается, поэтому следующим шагом автора, будет выравнивание режущей кромки.

После нужно будет сформировать спуски. Измерив толщину заготовки, это 6.5 мм.

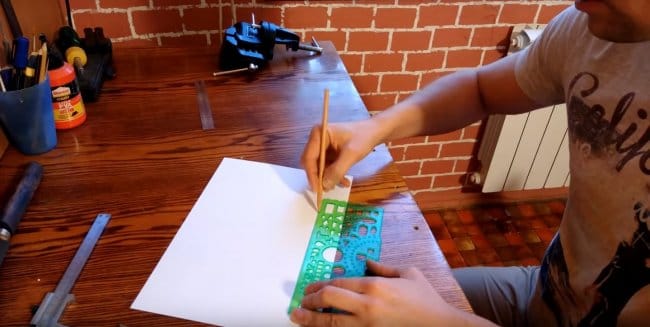

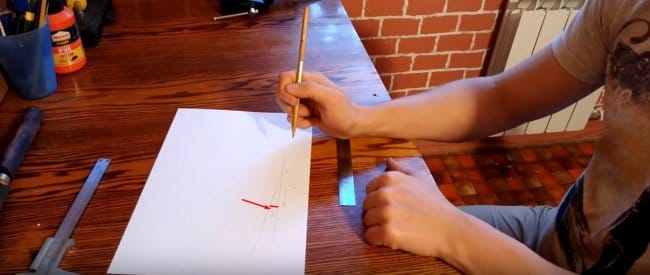

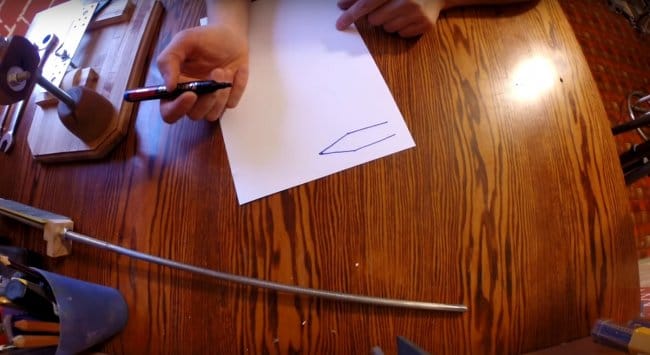

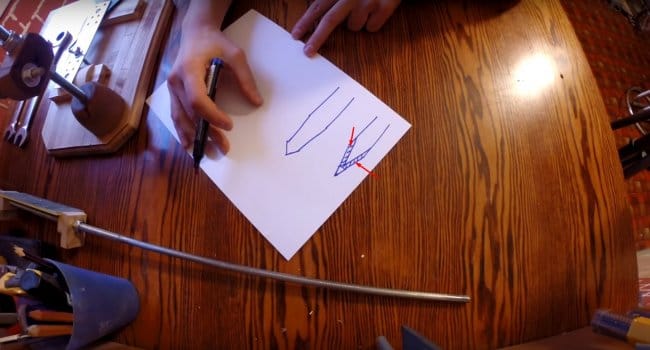

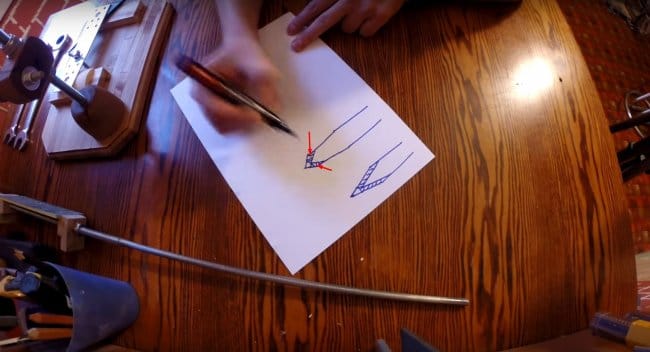

Спуски автор планирует делать под углом 10 градусов. Для начала он сделает, весь расчёт на бумаге. Для этого он начертил прямую линию.

И отметил на ней точку.

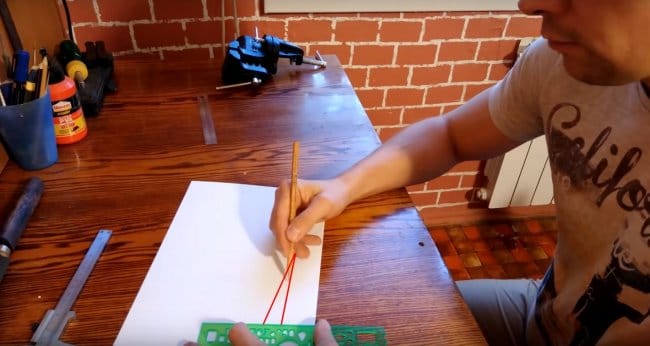

Далее отмерял угол в 10 градусов и начертил ещё одну прямую.

Получился такой вот треугольник.

После нашёл место между двумя прямыми, где расстояние равно 10 мм.

И сделал отметку.

Затем измерял вот это расстояние. (Оно равно 650 мм.)

После он рассчитал, во сколько раз это расстояние больше чем это. И как показала простая математика, разница в шесть с половиной раз.

Таким образом,0. 5 мм от общей толщины напильника, автор оставит на завершающую заточку режущей кромки.

А оставшиеся 6 мм, автор сточит по 3 мм с каждой стороны.

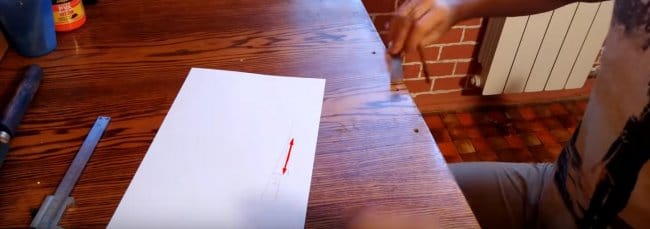

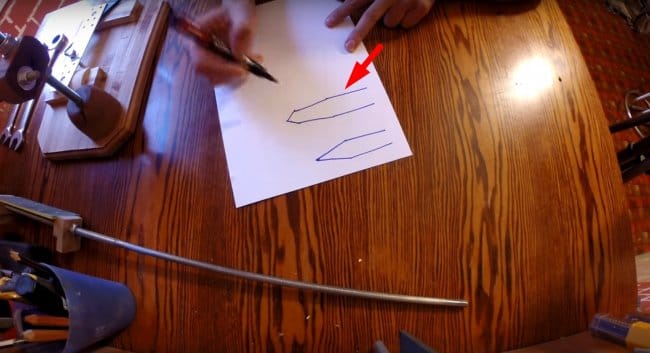

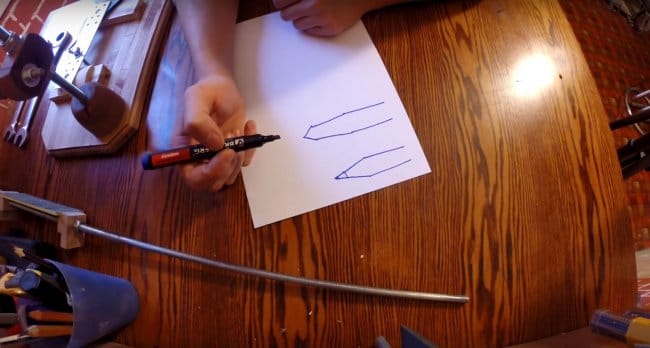

Соотнося чертёж на бумаге с заготовкой, мастер сделал расчёт, и часть на заготовке, которую нужно будет убрать, он закрасил маркером.

Такой метод дает приблизительный угол и поэтому полагаться только на него, автор не советует. К слову, мастеру данный метод не особо помог, и он удалил металла гораздо больше, чем планировал, соответственно угол спуска получился более пологим.

После приступил к удалению лишнего.

Спустя полтора часа работы напильником, одна сторона была готова. Сам спуск у автора получился не прямой, а немного по дуге. Просто человек не «автомат» и физически не способен постоянно держать инструмент под одним углом. Но это ни как отразится, на качестве готового инструмента.

А вот на что, по словам автора, стоит обратить внимание, так это на эту кромку она должна быть абсолютно прямой.

Затем аналогичным способом обработал вторую сторону.

Спуски автор свёл приблизительно 0.7 -0.8 мм.

Следующим шагом автору нужно будет сделать закалку резца.

И тут автор решил попробовать одну тему, смысл данной темы заключается в японском традиционном искусстве ковки мечей. Есть такой термин, под названием хамон – один из методов термообработки позволяющий добиться разной характеристики, для разных участков изделия. Японские мастера для этого используют смесь угольного порошка и глины. А наш герой в своём эксперименте, решил воспользоваться смесью шпатлёвки на цементной основе. Добавив воды в сухую смесь, автор сделал раствор.

Затем нанёс готовый раствор на заготовку. И в таком виде оставил, до полного высыхания раствора.

Спустя несколько часов, когда раствор высох, автор приступает к самому ответственному моменту, это закалка резца. Закаливать автор будет в машинном масле (считается, что это более щадящий вид закалки, нежели закалка в воде.)

По поводу стали автор говорит, что по разным данным в изготовлении советских напильников применялись разные виды стали, такие как: У8, У10,У12, иногда даже попадается 9ХС легированная. Что касается температуры закалки, угадать точно не возможно, особенно это касается закалки в домашних условиях. Поэтому автор воспользуется таблицей «температур металла по цвету каления». Температура закалки практически у всей вышеуказанной стали находится в диапазоне от 800 C до 870 C, 9ХС имеет более высокую температуру 870 C. Все углеродистые проходят закалку примерно при 800 C. Следуя данной таблице, мастер будет нагревать инструмент до светло вишнёво-красного.

Перегревать не стоит, иначе инструмент будет очень хрупким. Разогрев металл до нужного цвета, он погружает его в масло.

После закалки, автор настоятельно рекомендует произвести отпуск. Для этого подойдёт обычная бытовая духовка. Выставив температуру в районе 200 C, затем поместил в духовку резец.

Закрыл её и оставил так, минут на 25. Данная процедура, немного снизит итоговую твёрдость изделия, но в то же время и повысит пластичность и стойкость резца к поперечным ударным нагрузкам.

А пока мейсель отпускается, автор займётся изготовлением рукояти. Рукоять токарного резца для комфортного хвата должна быть, длинной приблизительно 400 мм. Кусок сантехнического фитинга, предохранит рукоять от раскалывания в месте крепления

В рукояти от молотка, мастер сделал отверстие под хвостовик резца.

Затем немного уменьшил диаметр рукояти, она не должна быть большой.

Далее рашпилем снял все неровности.

И наждачной бумагой, завершил процесс с неровностями и шероховатостью.

Спустя 25 минут автор достал резец из духовки. Немного подождал пока тот остынет, затем для того чтобы проявился хамон, автор сперва зачистил лезвие наждачной бумагой.

После сделал крепкий раствор хлорного железа.

И протравил в нём резец.

Результат автора не слишком порадовал. Хамон есть, но он очень тонкий и у самого края лезвия. И это ещё раз подтверждает то, что для хорошего прогрева заготовок, такого размера газового баллончика не достаточно.

Теперь автор, нам немного расскажет о способах заточки. Это самый простой и распространённый способ заточки режущих инструментов в домашних условиях. Но данный способ не является лучшим.

Для своего инструмента, автор будет использовать другой, по его мнению, более хороший способ.

Какие же преимущества, имеет второй способ заточки, перед первым? А на самом деле, всё очень просто. Если, к примеру, при работе инструментом произойдёт скол кончика лезвия.

Для восстановления режущей кромки инструмента, который был заточен первым способом: потребуется снять, не малое количество металла.

А для восстановления инструмента заточенного вторым способом, металла нужно будет снять гораздо меньше. Заточить такой резец намного легче, а так же, по словам автора: резец заточенный данным способом, будет куда прочнее, а значит и вероятность скола значительно меньше.

Затем от теории, автор перешёл к практике.

Результат заточки.

Далее мастер собирает все детали. Заполняет клеем отверстие в рукояти.

И наносит немного клея на наружную часть, где будет установлен кусок фитинга. Также данную деталь он решил немного усилить проволокой.

Далее установил хвостовик резца в отверстие.

Для того, чтобы резец при застывании клея не ушёл в сторону, автор установил небольшие деревянные клинья.

И оставил до полного высыхания клея.

Спустя двое суток, когда клей хорошо высох, автор покрыл рукоять спиртовой морилкой.

После обработал мелкой наждачной бумагой.

А затем хорошо пропитал рукоять минеральным маслом.

Вот так, приложив немного усилия и терпения, автор своими руками в домашних условиях сделал хороший инструмент.

Спасибо мастеру за хорошую и полезную самоделку.

А у меня на этом всё. Всем спасибо, и до новой встречи!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельные токарные резцы по дереву

Конечно токарные резцы по дереву купить не проблема, но на своем опыте я понял, что их просто сделать самим без особых затрат и адаптировать под собственные нужды.

Я предлагаю свой вариант изготовления самодельных резцов для токарного станка. Для этого надо подобрать подходящей конфигурации напильники или рашпили, можно по дереву или металлу. Причем рашпили можно взять старые, изношенные, практически не годные для своего изначального применения.

Их затачивают так, чтобы углы не были особо острыми. В основном все они затачиваются под углом 50-60 градусов. Только один резец косой плоский затачивается так: сначала срезается и делается скос под углом 40 градусов, а затем этот скос затачивается с обеих концов под углом 40 градусов.

Всего я использую 7 основных токарных резаков.

1) Отрезной резец, заточенный с двух сторон

В основном я использую его для грубого снятия и первичного выравнивания заготовки.

2) Полукруглый проходной резец

Он годится в двух комбинациях: можно пройтись им после грубой обработки и снять зазубрины, и можно делать полукруглую выемку, допустим, когда делаем дно у солонки (см.тут).

3) Косой плоский резец

Я закругляю им грани, подрезаю основание или торец детали. Это самый распространенный резец в использовании.

4) Плоский прямой резец

5) Это аналоги прямого плоского резца

Я использую их в основном в мелких деталях, где нужно немного их подработать с торца.

6) Маленький полукруглый токарный резец

Я использую его редко. В основном он нужен при изготовлении мелких фигурных деталей.

iz-dereva-svoimi-rukami.ru

Резцы по дереву своими руками: самодельный инструмент, заточка, использование

Сегодня многие умельцы в домашних условиях делают замечательные поделки из дерева. Для таких работ нужен хороший инструмент. Вопрос, как сделать резцы по дереву в домашних условиях, актуален не только для любителей декоративно-прикладного творчества, но и для плотников, токарей и представителей других смежных профессий. О резцах по металлу читайте здесь.

Резцы по дереву

Для работ на токарном станке по дереву нужен не один резец, а несколько. Причём все резцы имеют разную форму и предназначение. Существует два основных вида таких резцов:

Для работ на токарном станке по дереву нужен не один резец, а несколько. Причём все резцы имеют разную форму и предназначение. Существует два основных вида таких резцов:

- Для грубой, первоначальной обработки.

- Для придания формы и окончательной доработки.

Несмотря на нюансы применения, все резцы для работы на токарном станке по дереву имеют общие принципы изготовления и требования к форме. Любой резец состоит из лезвия (около 30 см в длину) и рукоятки (не менее 20 см). В свою очередь, рукоятка состоит из деревянного держака и металлического кольца для фиксации металлического резака.

Основная рабочая плоскость делится на три части: лезвие — самая острая часть, тело — плоскость резца, которая используется для держания и упора, хвостовик — узкая часть, применяемая для крепления в рукоятке.

В набор токарных резцов по дереву входит разный инструмент. Резцы по своей функциональности делятся на четыре основные группы:

- Чтобы отрезать заготовку применяют отрезные.

- Чтобы придать цилиндрическую форму — расточные.

- Для точения двухгранных выемок и выступов — подрезные.

- Для создания овальных выемок — фасонные.

Схема изготовления

Большое значение в качества резца играет выбор металла для рабочего полотна. Многие мастера используют для этого старые напильники, рашпили и другие инструменты, сделанные из высококачественной стали. Автомобильные рессоры могут стать замечательным материалом для будущего замечательного инструмента. Однако такой резец после заточки следует закалить.

Для изготовления рукоятки лучше использовать твёрдые породы древесины (груша, слива, яблоня, дуб, бук). Приготовив материалы для будущего орудия труда, можете приступить к следующим шагам:

Выточите рукоятку.

Выточите рукоятку.- Насадите фиксирующее кольцо на рукоятку. Следите, чтобы кольцо плотно прилегало к поверхности.

- Просверлите отверстие малого диаметра в торце рукоятки для вставки основного полотна.

- Если сталь для полотна не закалённая, то самое время его закалить.

- Заточите на точильном станке хвостовик. Он должен быть острым на конце.

- Вбейте полотно в рукоятку. Проверьте надёжность крепления.

- Заточите лезвие полотна нужной конфигурации. Используйте для заточки шлифовальные круги разной зернистости. Угол заточки может быть от 20 до 60 градусов, в зависимости от предназначения инструмента и личных предпочтений мастера.

- Проверьте визуально готовый резец на наличие трещин, сколов и других изъянов, которые сразу устраните.

Работать резцами начинайте на мягких породах древесины (тополь, берёза, липа). Убедившись, что инструмент надёжный переходите на обработку более твёрдых пород.

Регулярно проверяйте стамески для токарного станка по дереву на надёжность и прочность. От этого зависит ваша безопасность.

Применение на практике

Изготовленные собственноручно инструменты радуют, и возникает вопрос, что можно сделать на токарном станке с их помощью. Токарные работы очень востребованы в строительстве и дизайне, а также декоративном искусстве. Например, фигурные балясины для лестницы внутри дома или крыльца. Красивый подсвечник на камине или журнальном столике может украсить и разнообразить вид любого интерьера. Точёные шахматные фигуры — мечта любителей этой древней игры.

Прежде чем приступить, нужно проверить надёжность станины, на которой установлен станок. Также осматриваются крепления и прочность передней и задней бабки, подручника и исправность всех фиксаторов. Сразу нужен правильный рабочий режим, чтобы неоцентрованную заготовку не вырвало большой скоростью вращения.

После того как мастер решил, что собирается сделать, нужно приготовить болванку для будущего изделия. По чертежу определите размеры и в соответствии с этими данными выбирается нужная заготовка.

Отцентрируйте торцы бруска. Для большей безопасности и удобства состругайте рубанком ребра бруска и придайте ему форму восьмигранника.

При переходе на более тонкую обработку на первое место выходит техника безопасности. Следите, чтобы правильно установить рекомендованными станковые скорости вращения. Нарушение установленных норм обработки может привести к несчастному случаю, если это работа на станке с большим диапазоном скоростей вращения. Помните, что правила безопасности написаны для блага людей, чтобы без проблем для жизни и здоровья выполнять токарные работы по дереву. Своими руками можно всё испортить, если не последуете проверенным временем рекомендациям.

При переходе на более тонкую обработку на первое место выходит техника безопасности. Следите, чтобы правильно установить рекомендованными станковые скорости вращения. Нарушение установленных норм обработки может привести к несчастному случаю, если это работа на станке с большим диапазоном скоростей вращения. Помните, что правила безопасности написаны для блага людей, чтобы без проблем для жизни и здоровья выполнять токарные работы по дереву. Своими руками можно всё испортить, если не последуете проверенным временем рекомендациям.

Изготовив свой первый резец, мастер обычно хочет продолжить совершенствоваться в этом нелёгком деле. Помните, что правильно сделанный и заточенный инструмент залог эффективной работы на токарном станке. Следуйте полезным советам и постоянно осваивайте новые приёмы и приспособления.

obrabotkametalla.info

Резцы для токарного станка по дереву своими руками

Содержание статьи:

Для точной обработки деревянных заготовок используются специальные токарные станки. Основным режущим компонентом у них являются резцы. В зависимости от формы и граней заточки они могут выполнять несколько типов операций.

Назначение токарных резцов

Виды резцов по дереву

Этот тип инструментов предназначен для контролируемого удаления определенного объема детали. Конструктивно они схожи между собой и состоят из режущей части по дереву и места крепления. Последнее чаще всего имеет прямоугольную или квадратную форму.

Режущая кромка может быть образована одной или несколькими поверхностями. Ее основными характеристиками являются ширина лезвия, его форма и возможность регулировки направления. В подавляющем большинстве случаев кромка является неотъемлемой частью конструкции резца. Выбор той или иной модели зависит от типа работ.

Главным отличием резцов по дереву является их расположение относительно заготовки:

- радиальные. Резец устанавливается перпендикулярно и предназначен для работ по снятию большого объема древесины;

- тангенциальные. Обработка происходит по касательной, что дает возможность сформировать рисунок сложной формы.

Последнее чаще всего используется для тонкой обработки на автоматических токарных линиях. Радиальные модели по дереву наиболее распространены в механических полуавтоматических станках. Для изготовления используется сталь марок У8, У9, У10. Она должна быть закаленная, так как для выполнения специализированных работ в некоторых случаях может потребоваться твердосплавная напайка.

При выборе определенной модели необходимо учитывать материал обработки. Твердые породы древесины приведут к быстрому затуплению, что скажется на качестве дальнейшей обработки заготовки.

Виды токарных резцов по дереву

Классификация резцов

Существует множество видов обрабатывающих инструментов, которые имеют различия по форме, материалу изготовления и эксплуатации. Выделяют несколько видов, имеющих общее назначение. Именно они чаще всего используются в комплектации токарных станков. Для изготовления резцов особой формы необходимо правильно составить техническую документацию.

Для изготовления своими руками рекомендуется придерживаться стандартных размеров и конфигураций. В зависимости от вида обработки, резец по дереву может быть отрезной, подрезной, расточной и фасонный. Первые предназначены для отрезания от конструкции небольших прутков. С помощью подрезных осуществляется формирование уступов под углом. Расточные необходимы для работ по сверлению отверстий. Для того чтобы сделать конструкцию нестандартной формы потребуются фасонные резцы. Зачастую они имеют сложную конфигурацию.

На рисунке выше указаны основные самодельные резцы для токарного станка по дереву в зависимости от предназначения.

- Грубая обработка. Имеет две режущие кромки, находящиеся под острым углом относительно друг друга. В отличие от конструкций полукруглой формы они более безопасны в работе.

- Чистовая обработка. Резец предназначен для более точного удаления небольшого объема дерева и формирования гладкой поверхности. Могут быть с правосторонней или левосторонней заточкой.

- Фасонные. Обладают полукруглой формой режущие части. Назначение — изготовление нестандартных изделий.

- Отрезной по дереву.

- Расточной. В конструкции имеется небольшой уступ, с помощью которого происходит удаление стружки из зоны обработки.

- Точение круглых изделий. Резец изготавливается из трубы. Может быть зубчатой или гладкой формы в зависимости от степени обработки.

- Торцевое фасонное точение.

- С ограничителем. Блок устанавливается на резец и регулирует глубину обработки.

Кроме этих конструкций для токарных работ по дереву может понадобиться дополнительный инструмент, который также можно делать самостоятельно. Все зависит от исходной детали, типа древесины и его качества.

При постоянной эксплуатации рекомендуется приобретать инструменты из специальных сортов стали. Самодельные модели не смогут обеспечить должное качество изготовления, будут быстро затупляться. Это может сделать работу неудобной и неэффективной.

Самостоятельное изготовление резцов по дереву

Державка для токарного станка по дереву

Основная сложность при изготовлении самодельных резцов для работ по дереву своими руками заключается в правильном подборе заготовки. Помимо требований к твердости режущей кромки, следует продумать, как она будет устанавливаться в державку. Этот компонент станка необходим для фиксации инструмента. Поэтому предварительно следует учесть габаритные размеры.

Следующим моментом является выбор материала заготовки для токарных работ. В идеале для этого рекомендуется использовать инструментальную сталь. Однако ее обработка в домашних условиях затруднена из-за высокого показателя твердости. Поэтому зачастую используют подручные материалы, которые после стадии предварительной обработки закаляют.

Исходя из опыта профессиональных домашних мастеров, для изготовления качественного резца своими руками можно применять следующие заготовки:

- рашпили или напильники. Чаще всего обработке подвергаются уже изношенные инструменты, которые потеряли свои первоначальные свойства. Нужно проконтролировать, чтобы материал не имел трещин и существенных сколов;

- прутки арматурной стали. Рекомендуется выбирать модели с квадратным сечением и исходными размерами, максимально близкими к заводским;

- автомобильные рессоры. Главная сложность заключается в первичной обработке — необходимо будет сделать прямоугольную форму с помощью автогена или сварочного аппарата .

Альтернативным вариантом является изготовление основного токарного корпуса с возможностью замены резцов. Но для этого нужно предусмотреть монтажные элементы в конструкции. Во время работы они должны выдерживать максимальную нагрузку, не изменять исходного положения режущей кромки.

После придания изделию нужной формы выполняется его первичная заточка. Затем режущую кромку необходимо закалить. Для этого она разогревается до температуры накала и опускается в машинное масло. Для формирования твердой поверхности можно применить метод медленной закалки. По окончанию разогрева остывание поверхности заготовки происходит естественным образом.

Во избежание опасных ситуаций проверку качества работы самодельного инструмента следует проводить на мягких породах дерева. После небольшой обработки проверяется сохранение изначальной геометрии резца.

Заточка резцов своими руками

Заточка резцов

Окончательным этапом изготовления является формирование режущей части инструмента по дереву. Для выполнения этого типа работ потребуется электрический наждак и несколько видов кругов.

Первичная заточка выполняется еще до стадии закаливания. Это можно сделать с помощью обычных абразивных кругов. По окончании закаливания выполняется обработка резца шлифовальной шкуркой. В процессе эксплуатации лезвие резцов неизбежно затупится. При этом они могут формировать небольшие сколы и неровности. Их необходимо убрать.

Для этого следует выполнить обработку с помощью корундового круга. Усилие на самодельные инструменты прилагают небольшое, так как закаленная часть подвержена скалыванию. Для увеличения срока эксплуатации специалисты рекомендуют сделать несколько однотипных резцов по дереву.

В видеоматериале можно ознакомиться с примером резцов для станка, сделанных своими руками:

stanokgid.ru

Выточите рукоятку.

Выточите рукоятку.