Как сделать съемник масляного фильтра: 5 идеи для гаража

Чтобы «заправить» двигатель авто свежим моторным маслом, необходимо менять масляный фильтр. А для этого его сначала нужно снять.

Вроде бы нет ничего проще, но на практике возникают определенные трудности.

Типичная проблема заключается в том, что масляный фильтр располагается в очень неудобном месте, и нормально подлезть к нему не получается. Кроме того, еще и резиновый уплотнитель иногда «прикипает» к блоку мотора.

Поэтому руками открутить фильтр вряд ли получится. В данном случае придется пользоваться специальными приспособлениями.

Таким приспособлением является захватный инструмент, который служит для вращения масляного фильтра.

Гаражные специнструменты (это могут быть ключи типа «краба» или съемники) бывают заводскими и самодельными.

В этой статье подробно расскажем, как сделать съемник масляного фильтра своими руками. Рассмотрим четыре разных варианта.

Если вы самостоятельно занимаетесь техобслуживанием своего автомобиля, в гараже данное приспособление лишним не будет.

А есть ли смысл делать своими руками? Ведь можно купить в автомагазине спецключ для снятия масляного фильтра (или тот же съемник, только заводского исполнения), и не париться.

Но зачем куда-то ехать, тратить время и деньги, когда этот простой инструмент вы можете изготовить самостоятельно? Да и все необходимые материалы обычно всегда есть под рукой.

По большому счету, ключ-съемник для маслофильтра пригодится вам примерно 1-2 раз в год — в зависимости от того, как много вы разъезжаете на своем автомобиле.

В идеале менять моторное масло каждые 7-8 тыс. км пробега.

Условно съемники можно разделить на две группы: универсального типа и узкопрофильные — которые предназначены для фильтра конкретного диаметра.

При покупке или изготовлении съемника своими руками важно, чтобы инструмент был удобным в работе — например, чтобы его можно было без проблем переставлять при затяжке или откручивании масляного фильтра.

Универсальные захватные инструменты могут быть следующих видов:

- ременные;

- цепные;

- ленточные.

Ременные съемники — одни из самых простых. В зависимости от длины ремня, ширина захвата может варьировать в пределах 30-260 мм.

Цепные съемники — самые надежные. Они позволяют откручивать фильтры диаметром 60–140 мм.

Ленточные съемники масляного фильтра, у которых рабочей частью является стальная лента, рассчитаны на диапазон диаметров в пределах 60-110 мм. Используются они реже, чем ременные и цепные. Да и цена на них обычно выше.

Содержание

Съемник масляного фильтра из цепи

Для изготовления самодельного приспособления не потребуется использовать станки и сварочный аппарат. Поэтому такой ключ-съемник сможет сделать абсолютно каждый, кто умеет работать руками.

Из основных материалов для изготовления самоделки потребуются:

- велосипедная цепь;

- удлиненная муфта М10.

Первым делом в удлиненной гайке необходимо будет просверлить сквозное отверстие.

Потом берем велосипедную цепь и укорачиваем ее до нужной длины. Для этого можно воспользоваться выжимкой для велосипедной цепи.

Для этого можно воспользоваться выжимкой для велосипедной цепи.

Один конец цепи продеваем в отверстие в удлиненной гайке. Потом оба конца цепи замыкаем.

Далее отрезаем кусок резьбовой шпильки и на одном из концов делаем прорезь под отвертку. Вкручиваем деталь в удлиненную гайку. Шпилька будет фиксировать цепь.

Для работы с этим самодельным съемником можно использовать как обычный рожковый ключ, так и накидной. Также можно использовать трещотку с удлинителем.

По такому же принципу можно изготовить съемник из ремня ГРМ.

Только вместо отверстия в удлиненной гайке надо будет сделать прорезь под ремень. Однако цепной ключ намного надежнее и прочнее (ремень при большой нагрузке может порваться). Поэтому лучше делать именно его.

Но вариант съемника, сделанного своими руками с использованием ремня ГРМ мы все же рассмотрим в этой статье — может, кому-то данный инструмент и пригодится.

Пошаговый процесс изготовления самодельного съемника из велоцепи можно посмотреть в видеоролике ниже. Своим личным опытом поделился автор YouTube канала ТЕХНАРИУМ.

Своим личным опытом поделился автор YouTube канала ТЕХНАРИУМ.

Как сделать съемник из ремня ГРМ

В каждом гараже, наверняка, найдется парочка, а то и больше старых ремней ГРМ. Вот их и можно использовать для изготовления съемника для маслофильтра.

Самый простой вариант — использовать ремень ГРМ с рычагом из накидного или рожкового ключа.

Однако лучше все же сделать простейший съемник, чтобы не испортить инструмент, который не предназначен для выполнения подобных работ. Это не займет много времени.

Из основных инструментов нам потребуется болгарка и электрическая дрель (либо же хороший шуруповерт).

Первым делом в удлиненной гайке М12 с помощью сверла диаметром 12 мм необходимо высверлить внутреннюю резьбу на глубину, равную ширине ремня ГРМ.

Далее зажимаем удлиненную гайку в слесарных тисках, накрутив ее на шпильку, вооружаемся болгаркой с отрезным диском и вырезаем паз. Обрабатываем его внутренние края шлифовальным диском толщиной 3 мм.

Обрабатываем его внутренние края шлифовальным диском толщиной 3 мм.

После этого останется только вставить ремень ГРМ в посадочное место.

Принцип работы очень прост: накидываем ремень на масляный фильтр, после чего, используя в качестве рычага гаечный накидной ключ, пробуем открутить.

Пошаговый процесс изготовления самоделки можно посмотреть на видео ниже.

Ключ для масляного фильтра универсальный. Своими руками (без станков и сварки).Самодельный ленточный ключ для масляных фильтров

Для изготовления данной самоделки нам потребуются следующие материалы:

- резьбовая шпилька;

- гайки;

- отрезок профтрубы;

- стальная полоса.

Первым делом отрезаем кусок профильной трубы 25х25 мм, длина которого составляет 90 мм.

Если под рукой нет стальной полосы, то можно использовать вместо нее старую металлическую линейку.

По центру профильной трубы сверлим отверстие диаметром 10 мм под резьбовую шпильку.

Далее с помощью штангенциркуля делаем разметку на профильной трубе.

Берем болгарку и вырезаем часть стенок профиля. Используя кусок наждачной бумаги, удаляем заусенцы. Потом делаем еще две поперечные прорези по краям профтрубы.

На следующем этапе из металлической линейки вырезаем полосу длиной 500 мм. Ширина полосы должна быть 20 мм. По краям полосы сверлим два отверстия диаметром 5 мм.

Берем шестигранную гайку, и сверлим в ней пару отверстий (они должны быть соосными). Потом в просверленных отверстиях метчиком нарезаем резьбу под винты М5.

Теперь приступаем к сборке. Сначала концы металлической полосы продеваем в пазы в профильной трубе.

Между концами полосы устанавливаем шестигранную гайку с просверленными отверстиями, и фиксируем ее при помощи двух винтов.

Затем в эту гайку вкручиваем шпильку. Накручиваем на нее еще одну гайку, вставляем в направляющее отверстие в профильной трубе, и фиксируем третьей гайкой.

Вторую и третью гайки необходимо будет прихватить с помощью сварки. После этого надо укоротить шпильку до нужной длины (в данном случае — 200 мм).

Для удобства работы со съемником на конце шпильки необходимо будет сделать ручку. Можно использовать деревянную ручку, либо изготовить ее из гаек и шайб — как на фото ниже.

Принцип работы этого инструмента очень прост: когда мы закручиваем резьбовую шпильку по часовой стрелке, то происходит затяжка стальной полосы — она по всей своей плоскости обжимает масляный фильтр. И потом останется только его открутить.

Ознакомиться с пошаговой инструкцией по изготовлению самодельного съемника можно на видео ниже. Идеей поделился автор YouTube канала Alexander Polulyakh.

Сделай и себе такой ключ для откручивания…Ключ Краб для масляного фильтра

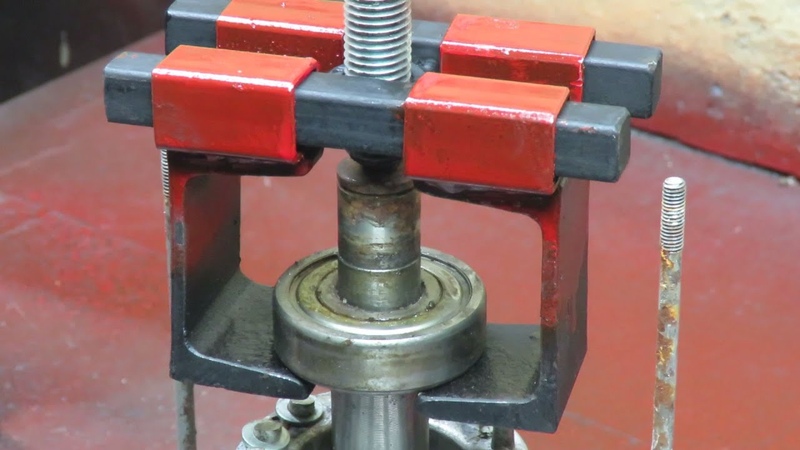

Для изготовления этого захватного инструмента нам потребуются:

- 4 одинаковых шестерни;

- листовой металл;

- стальной кругляк диаметром 6 мм;

Из листового металла вырезаем две заготовки треугольной формы. После этого сверлим в них отверстия.

После этого сверлим в них отверстия.

Одно отверстие сверлим по центру, и еще три — по углам. Чтобы все отверстия были соосными, нужно прихватить треугольники сваркой.

После этого обрезаем болгаркой острые углы на заготовках.

Далее потребуется подготовить три металлических стержня, которые будут соединить треугольные пластины между собой, а также удерживать три шестеренки. Вставляем их в одну из крышек корпуса и привариваем.

На следующем этапе отрезаем три заготовки от стального кругляка. Длина каждого прутка — 75 мм. Сгибаем их под прямым углом.

После этого готовые Г-образные элементы привариваем к трем шестеренкам. Сварные швы обрабатываем болгаркой.

Теперь приступаем к сборке. Сначала устанавливаем по краям пластины три ведомых шестерни, а посередине — вставляем ведущую шестеренку.

Центральная шестеренка будет фиксироваться с помощью болта.

Для этого нужно будет рассверлить в ней отверстие под болт.

После того, как соединили две крышки, обрезаем концы металлических стержней, и обвариваем.

Этот съемник можно использовать как для откручивания масляного фильтра, так и для закручивания. Причем ключ-краб можно использовать для фильтров разного диаметра.

Для работы с крабом потребуется накидной гаечный ключ или торцевая головка с воротком.

Подробный процесс изготовления данной конструкции вы можете посмотреть на видео ниже.

Если есть автомобиль то этот инструмент точно пригодится!!!Как сделать ключ для откручивания масляных фильтров и гаек

Удивительно, насколько порой просты в изготовлении могут быть некоторые приспособления и насколько они полезны оказываются для домашней мастерской или гаража.

Обязательно смастерю себе такую штуковину, чтобы в нужный момент не кусать локти и не изобретать велосипед.

А пока расскажу, как сделать этот самодельный ключ.

Необходимые материалы:

- металлический квадратный пруток;

- зубчатый ремень;

- стальная полоса;

- круглый пруток.

Своим личным опытом изготовления ключа для откручивания масляных фильтров и гаек поделился с нами автор YouTube канала Carlos Morais.

Основные этапы работПервым делом отрезаем кусок квадратного прутка длиной примерно 15 см. На конце маркером надо сделать разметку.

Затем высверливаем четыре отверстия на сверлильном станке или с помощью электрической дрели.

Подготавливаем четыре отрезка стального круглого прутка и вставляем их в отверстия. С обратной стороны эти штырьки нужно обварить.

Далее нам потребуется две одинаковых заготовки из металлической полосы длиной по 6 см, которые будут привариваться по бокам квадратного прутка. Однако, прежде чем приварить их, нужно загнуть края под углом 90 градусов.

После сварки обрабатываем сварные швы на шлифовальном станке или с помощью болгарки — кому как удобнее.

В завершении останется только установить зубчатый ремень. Самодельный ключ готов.

Получилась ну очень простая штуковина, которая однозначно вам пригодится не один раз. Особенно если у вас есть в гараже автомобиль.

Видео по темеПодробно о том, как сделать ключ для откручивания масляных фильтров и гаек, рекомендую посмотреть в авторском видеоролике ниже.

CHAVE DE CINTA FEITA COM CORREIA DENTADA IDEAL PARA SACAR FILTRO DE ÓLEO, CANOS #COISA REDONDAЗачем нужен съемник для фильтра

В первую очередь, чтобы облегчить замену фильтра, если работы выполняются в условиях гаража, а не на станции техобслуживания.

Руками масляный фильтр открутить довольно проблематично, да еще и можно травмироваться. А с помощью самодельного или покупного приспособления — все проходит быстро и без проблем.

Помимо этого, ключ-съемник можно использовать и для того, чтобы установить новую «банку». От руки не получится хорошо затянуть. В общем, универсальная вещь.

От руки не получится хорошо затянуть. В общем, универсальная вещь.

Как сделать съемник для масляного фильтра своими руками, мы вам рассказали. Вам же останется только выбрать оптимальную для себя конструкцию и повторить ее.

Надеемся, что изложенная в статье информация была полезной для вас. Спасибо за внимание.

Андрей Васильев

Задать вопрос

Какие бывают типы стапелей: о чем важно знать

О чем речь? Стапель (стенд для восстановления геометрии кузова автомобиля) – один из основных инструментов для исправления и ремонта деформированного кузова автомобиля.

На что обратить внимание? На этом стенде можно вытягивать вмятины, несущие элементы и устранять различные дефекты кузова, которые появляются после ДТП. Есть несколько типов стапелей, которые применяются в автосервисе и позволяют точно восстанавливать заводские геометрические параметры автомобилей.

В этой статье:

- Что такое стапель

- Принцип работы стапеля для автомобиля

- Типы стапелей

- Самодельное оборудование

- Какой стапель нужен вам

- Плюсы и минусы самодельного устройства

- Измерительные системы для стапелей

- Советы по выбору кузовного стапеля

Что такое стапель

В автомобильном мире стапелем называется оборудование для восстановления геометрии кузова машины. Поскольку кузовной ремонт очень востребован и с необходимостью его выполнить сталкивается большинство автовладельцев, стапели есть в любом крупном сервисном центре.

Поскольку кузовной ремонт очень востребован и с необходимостью его выполнить сталкивается большинство автовладельцев, стапели есть в любом крупном сервисном центре.

Технологии в наши дни меняются очень быстро, и это касается оборудования для обслуживания машин. Современные стапели обладают намного большей функциональностью, чем их предшественники, и они способны обеспечить приложение усилия в любом направлении и с разными характеристиками, чтобы устранить повреждения кузова. Соответственно, приобретение данного оборудования является необходимостью для автосервисов, предлагающих своим клиентам подобные услуги.

Основной принцип при производстве кузовного ремонта, когда нужно убрать вмятину или восстановить геометрическую форму того или иного элемента, – приложение оптимальной нагрузки к деформированному участку, чтобы его поверхность приобрела исходный вид. Чаще всего для этого применяются гидравлические устройства, способные дать предельно точное, но при этом значительное усилие, величина которого доходит до нескольких тонн. Это усилие передается благодаря цепям, а также различным зажимам и захватам. Необходимым условием для успешности работы является надежная фиксация кузова на прочном основании.

Это усилие передается благодаря цепям, а также различным зажимам и захватам. Необходимым условием для успешности работы является надежная фиксация кузова на прочном основании.

Правда, нужно учитывать, что в зависимости от характера повреждений приходится использовать разные стапели – по размерам, конструктивным особенностям и функциональным возможностям.

Принцип работы стапеля для автомобиля

Наиболее популярная услуга в рамках кузовного ремонта – это рихтовка, представляющая собой восстановление деформированных металлических элементов. На рихтовочных стендах вытягиваются вмятины, выправляются заломы и устраняются другие дефекты кузова, обычно появляющиеся в результате ДТП. Более сложной и масштабной работой является восстановление геометрии автомобиля после серьезных столкновений и переворачиваний.

Чтобы было понятнее, как используется стапель при кузовном ремонте, выделим последовательность действий работников автосервисов:

- Прежде всего производится общая диагностика, чтобы оценить характер повреждений и методы их устранения.

Дефекты бывают прямые – это части кузова, на которые пришелся удар, и непрямые, когда механическая энергия удара передается дальше по цепочке. Специалисты определяют, восстановление каких элементов целесообразно, а какие нужно заменить, и составляют перечень требуемых работ и запчастей. Кроме того, важно определить оптимальный порядок производства операций, от чего зависит качество конечного результата.

Дефекты бывают прямые – это части кузова, на которые пришелся удар, и непрямые, когда механическая энергия удара передается дальше по цепочке. Специалисты определяют, восстановление каких элементов целесообразно, а какие нужно заменить, и составляют перечень требуемых работ и запчастей. Кроме того, важно определить оптимальный порядок производства операций, от чего зависит качество конечного результата. - Далее пострадавший автомобиль устанавливается на стапеле: рама жестко фиксируется, чтобы появилась возможность прикладывать усилие в разных направлениях.

- Рихтовочный стенд снабжен измерительными приспособлениями, цепями и различными захватами. Рихтовщик выбирает участки, на которые будет направлено усилие, – здесь тоже важно не ошибиться, чтобы не нанести поверхностям новых повреждений.

- Гидравлическое оборудование создает нужное усилие – при этом детали кузова растягиваются, сжимаются и выпрямляются. Все операции производятся оператором очень внимательно и с постепенным увеличением нагрузки на деформированный участок.

- Чаще всего рихтовка включает в себя несколько этапов – сначала так называемая грубая работа, целью которой является устранение крупных дефектов, а потом доходит очередь до мелких вмятин и повреждений. В идеале кузовному элементу можно вернуть заводские параметры, так что структура металла не нарушается и после покраски он будет неотличим от новой детали.

Производители и поставщики оборудования для кузовных работ предлагают различные модели стапелей, по-другому называемых рихтовочными стендами: все они решают сходные задачи по устранению деформаций металлических деталей.

Конечно, небольшую вмятину можно выправить ручным инструментом, и специальное оборудование здесь не понадобится. Однако если машина побывала в серьезном ДТП, то без стапеля никак не обойтись.

Рихтовочные стенды позволяют выполнять самые сложные работы, получая превосходный результат. Их преимущество в том, что они обеспечивают предельно точное распределение усилия, чего невозможно добиться при ручной обработке. Также плюс в том, что они оснащены разнообразными приспособлениями и инструментами.

Также плюс в том, что они оснащены разнообразными приспособлениями и инструментами.

Хотя некоторые деформации нельзя устранить самыми современными устройствами, порой стапели буквально «творят чудеса», возвращая покореженному автомобиля форму, подобную той, какую он имел при сходе с заводского конвейера.

Разумеется, многое зависит от квалификации работников автосервиса. Несмотря на то что рихтовочные работы могут показаться простейшими, не требующими особых знаний и умений, в реальности опытный мастер способен выполнить то, что не под силу новичку. Именно специалист определяет место приложения усилия, его мощность, а также инструменты, наиболее эффективные для устранения конкретной деформации. Кроме того, этой работе противопоказана спешка: к примеру, при мелкой рихтовке серия легких воздействий обычно дает намного лучший результат, чем одно сильное.

Поэтому автовладельцу, чье транспортное средство побывало в ДТП, рекомендуется крайне ответственно отнестись к выбору ремонтного центра. Следы некачественно выполненной рихтовки будут видны невооруженным глазом, и радость от экономии на дешевом ремонте окажется короче, чем постоянное лицезрение его последствий.

Следы некачественно выполненной рихтовки будут видны невооруженным глазом, и радость от экономии на дешевом ремонте окажется короче, чем постоянное лицезрение его последствий.

Еще более значимы результаты восстановления геометрии кузова – здесь требуется абсолютная точность, поскольку при сохранении даже невидимых отклонений от заводских параметров ухудшатся эксплуатационные характеристики автомобиля, будут появляться трещины, зазоры между деталями, быстрее изнашиваться шины, что чревато созданием аварийной ситуации.

Типы стапелей

Основу любого стапеля составляет корпус, обеспечивающий фиксацию кузова в одном положении. Отличия устройств касаются набора элементов (чем их больше, тем богаче функционал стенда), а также конструкции.

По последнему параметру можно выделить четыре разновидности стапелей: подкатные, напольные, рамные и платформенные. Каждая из них имеет свое оптимальное предназначение и особенности.

Подкатные устройства

Это самые простые и доступные стапели, применяемые при производстве несложных ремонтных работ. Они компактны, мобильны и могут быть использованы для обслуживания самых различных транспортных средств и видов кузовов. С учетом небольших размеров, подкатные модели – идеальный вариант для гаража, но и в крупных автосервисах должно иметься подобное оборудование, чтобы задействовать его в тех ситуациях, где не требуются более громоздкие стенды.

Специальные системы позволяют осуществлять крепеж машины, как без отбортовки порогов, так и с отбортовкой. Лучше всего подкатные стенды использовать при ремонте лонжеронов, панелей, стоек и других не слишком массивных элементов кузова.

С другой стороны, небольшая подкатная техника не подойдет для исправления серьезных перекосов и других геометрических нарушений всего кузова. К тому же минусом является то, что подкатный стенд, не будучи стационарно закреплен, удерживается на месте лишь весом автомобиля, и в некоторых случаях ему не хватает устойчивости.

В целом, подобные станки имеют универсальное применение, но скромные размеры выступают как в качестве их преимущества, так и объективного недостатка. Для крупного ремонта их возможностей окажется недостаточно.

Напольные стапели

Это более массивное и, самое главное, стационарное устройство, вмонтированное в пол помещения автосервиса. Система может включать в себя стойки и рельсы, к которым с помощью цепей и других приспособлений крепится машина.

Монтаж таких стапелей осуществляется на месте, и по стоимости и легкости установки они несильно отличаются от подкатных моделей.

Напольные стапели бывают разных размеров, и можно установить такой, который в наибольшей степени будет соответствовать форме и площади помещения, так что их достоинством является компактность и экономия пространства.Если временно конструкция не нужна, то рельсы можно приспособить для других целей.

К недостаткам следует отнести сложности при выполнении замеров.

Рамный тип стапеля

Данное оборудование относится к профессиональному классу, и обычно его можно встретить в крупных СТО. Рамные стапели занимают не очень много места и, как правило, оснащаются ножничными подъемниками, позволяющими поднимать автомобиль на удобную высоту. Каркас образует стальная рама, к которой крепится машина при помощи специальных зажимов. Такие устройства позволяют работать как с крупными, так и незначительными деформациями, давая возможность тянуть или давить в любом направлении.

Подобные модели по праву можно назвать золотой серединой при выборе оборудования для кузовного ремонта.

Платформенные стапели

Это самые дорогие, но и самые многофункциональные конструкции. На них можно восстанавливать геометрию кузова даже рамных внедорожников. Главный элемент – надежно закрепленная платформа, на которой жестко фиксируется ремонтируемый автомобиль.

Заезд обычно осуществляется по опускаемому мосту, а также стапель может оборудоваться рельсами. На самой платформе размещается множество точек, выполняющих роль опорных, и на них устанавливаются разнообразные приспособления, что облегчает труд рихтовщиков.

На самой платформе размещается множество точек, выполняющих роль опорных, и на них устанавливаются разнообразные приспособления, что облегчает труд рихтовщиков.

Кроме того, в комплект платформенного оборудования обычно входит лебедка и подвижные блоки для перемещения автомобилей, которые не могут идти своим ходом вследствие полученных в ДТП повреждений. Опорные стойки оснащаются гидравлическими механизмами создания усилия, причем эти стойки могут свободно перемещать вокруг платформы, что дает возможность работать с любого угла.

Наличие балок позволяют обслуживать тяжелые транспортные средства, а благодаря телескопической шкале есть возможность производить точные расчеты и измерения для координации всех операций.

Товары из категории

Перейти в каталогСамодельное оборудование

Автомобильный стапель вполне можно изготовить самостоятельно, что позволит сэкономить значительную сумму денег. Также преимуществом самодельного устройства является то, что его размеры можно изначально подогнать под параметры рабочей площадки. Здесь есть разные варианты: создание стапеля исключительно своими силами, заказ по чертежам у производителей, специализирующихся на изготовлении подобных конструкций, либо приобретение самодельного оборудования, уже бывшего у кого-либо в употреблении.

Также преимуществом самодельного устройства является то, что его размеры можно изначально подогнать под параметры рабочей площадки. Здесь есть разные варианты: создание стапеля исключительно своими силами, заказ по чертежам у производителей, специализирующихся на изготовлении подобных конструкций, либо приобретение самодельного оборудования, уже бывшего у кого-либо в употреблении.

Изготовление передвижного стапеля

- Прежде всего понадобится каркас, основой которого послужит металлическая рама. Для этого берем профиль толщиной не менее 4 мм. Размеры определяются индивидуально, но рассчитывайте, чтобы рама примерно в два раза была больше габаритов транспортных средств, которые будут на ней обслуживаться.

- Для усиления конструкции используются поперечины и угловые элементы, которые также смогут выполнять роль опор, для чего на них крепятся вытяжные механизмы.

- Поскольку речь идет о передвижном устройстве, то прикручиваем к раме колеса.

- Чтобы автомобиль мог заехать, к сходням с одной стороны монтируется подъемный или съемный участок, а с другой рекомендуется сделать заглушку во избежание скатывания машины.

- Роль фиксаторов могут выполнять специальные зажимы или даже обычные слесарные тиски. Их должно быть достаточно для надежного удерживания транспортного средства в неподвижном положении.

Изготовление стационарного стапеля

Чуть больше времени займет создание стационарного рихтовочного стенда, поскольку в данном случае потребуется забетонировать швеллер. Оптимальным материалом для конструирования рамы, включающей в себя и поперечные ребра жесткости, является профиль с сечением 40 на 80 мм. Общие габариты делаются с прицелом на то, какие машины предполагается ставить.

По периметру рамы ставятся крепления или тиски (минимум четыре) для фиксации машины. Их нужно располагать так, чтобы оставалась возможность двигать их перпендикулярно, за счет чего можно будет крепить автомобили разных размеров. Если машина не в состоянии сама заехать на стапель, то подъем осуществляется домкратом: обычно сначала поднимают переднюю часть, а потом заднюю. Поблизости от стенда необходимо вмонтировать специальные проушины, используемые для крепления цепей.

Если машина не в состоянии сама заехать на стапель, то подъем осуществляется домкратом: обычно сначала поднимают переднюю часть, а потом заднюю. Поблизости от стенда необходимо вмонтировать специальные проушины, используемые для крепления цепей.

В целом, если вы занимаетесь кузовным ремонтом – в своем гараже либо в специализированном техническом центре, то стапель необходим. На выбор модели влияет несколько факторов: какие машины будут обслуживаться, насколько сложный ремонт предполагается производить, каковы размеры производственного помещения, особенности организации работ и, наконец, ваши финансовые возможности. Разумеется, предпочтительнее профессиональный заводской стапель, но во многих случаях можно обойтись и более скромным оборудованием, в том числе изготовленным своими руками.

Какой стапель нужен вам

Итак, если вы решили приобрести готовое оборудование, то учитывайте его функциональные свойства и характеристики.

Рамный стапель

Это самое сложное из всех видов стапелей устройство. Оно сочетает в себе многофункциональность с достаточно компактными размерами. Усилие создается за счет применения гидравлики, и существуют разнообразные приспособления для кузовного ремонта. Рекомендуется покупать модели, оборудованные подъемником, чтобы имелась возможность регулировать положение машины по высоте.

Оно сочетает в себе многофункциональность с достаточно компактными размерами. Усилие создается за счет применения гидравлики, и существуют разнообразные приспособления для кузовного ремонта. Рекомендуется покупать модели, оборудованные подъемником, чтобы имелась возможность регулировать положение машины по высоте.

Стапель-платформа

Его преимуществом является мощность и массивность. Кроме подъемника, к элементам конструкции относятся опорные башни, которые двигаются по всему периметру. Платформа, оснащенная гидравлическими механизмами, позволяет производить ремонт тяжелой техники – даже весом более 20 тонн, и в некоторых случаях восстановление геометрии кузова возможно лишь на таких моделях стапелей.

Наличие телескопических приспособлений облегчает измерения и делает их максимально точными. С другой стороны, громоздкие размеры и высокая стоимость платформенных стапелей накладывают определенные ограничения на их использование в небольших техцентрах.

Напольный стапель

Эта стационарная модель легко монтируется – требуется лишь ровная поверхность достаточного размера. Анкерные рельсы упрощают перемещение самого автомобиля и вспомогательного оборудования. Еще одним достоинством является способность создать мощное усилие, к примеру, это требуется при восстановлении геометрии кузова грузовой машины. Однако устанавливать такой стапель целесообразно лишь в том случае, если вы являетесь собственником помещения, где производятся работы: в противном случае демонтаж системы вызовет сложности.

Плюсы и минусы самодельного устройства

Причина, по которой многие автомастерские устанавливают самодельные стапели, очевидна – высокая цена на заводские модели.

Специалист, давно работающий в этой сфере, может определиться, какая конструкция ему нужна, и создать чертеж, по которому подобное оборудование будет изготовлено. С учетом того, какие нагрузки будет испытывать рихтовочный стенд, следует использовать при его создании только качественные материалы и обращаться к профессионалам, обладающим знаниями по слесарному и сварочному делу. Такой стапель, сделанный на заказ, может обойтись в два-три раза дешевле заводской продукции, но по функциональности ничуть ей не уступать.

Такой стапель, сделанный на заказ, может обойтись в два-три раза дешевле заводской продукции, но по функциональности ничуть ей не уступать.

Измерительные системы для стапелей

Сейчас можно выбрать из двух типов измерительных систем. Во-первых, это традиционные механические инструменты и приспособления: линейки, адаптеры, измерительные салазки. Во-вторых, большую точность измерений обеспечивают электронные системы, оснащенные специальными датчиками, и расчеты там сразу ведутся компьютером.

Особенно большое значение это имеет при контроле геометрии кузова, которая может нарушиться не только в результате ДТП, но и в силу длительной эксплуатации автомобиля и вызванного этим смещения элементов: из-за этого начинают плохо закрываться двери, появляется вибрация, ухудшается управляемость машиной, быстрее изнашиваются крепления.

Помимо самих измерительных приборов, автосервисы используют и базы данных, в которых содержатся ключевые параметры по геометрии кузова от завода-производителя. Электронные системы в этом отношении дают больше возможностей, и они применимы для выполнения обычной диагностики – так автовладелец может узнать, каково техническое состояние его машины.

Электронные системы в этом отношении дают больше возможностей, и они применимы для выполнения обычной диагностики – так автовладелец может узнать, каково техническое состояние его машины.

Стапели для кузовного ремонта

Советы по выбору кузовного стапеля

Подведем общие итоги:

- Стационарные рихтовочные стенды высокой мощности находят свое применение достаточно редко. Нужно учитывать, что автомобиль, сильно пострадавший в ДТП, нередко либо вообще не подлежит восстановлению, либо ремонт обойдется слишком дорого, так что владелец машины вряд ли на него согласится. Самые востребованные услуги – рихтовка отдельных элементов кузова, для чего не требуется громоздкое оборудование.

- Стапели выпускаются в разной комплектации, и лучше выбирать модель с возможностью «апгрейда», если вы рассчитываете на развитие своего автобизнеса и расширение ассортимента оказываемых услуг. Скажем, для начала сгодится и механическая измерительная система, а потом можно будет приобрести электронную.

- Если бюджет на покупку стапеля ограничен, можно для начала приобрести оборудование в минимально необходимой комплектации, которой хватит для основных работ. Затем постепенно дополнять стенд приборами и приспособлениями, расширяя возможности по ремонту.

- Лебедка в конструкции стенда крайне полезна, поскольку с ее помощью будет проще устанавливать поврежденное транспортное средство – учитывайте, что многие машины, побывавшие в ДТП, не могут передвигаться самостоятельно.

- Грузоподъемность оборудования должна соответствовать классу обслуживаемых автомобилей.

- Как правило, современные стапели оборудованы гидравлическим приводом, который имеет ручное или электронное управление.

Таким образом, стапель является основным оборудованием в автотехцентрах, занимающихся кузовным ремонтом. В настоящее время есть широкий выбор моделей рихтовочных стендов, но, принимая решение о приобретении, следует оценивать и перспективы развития автосервиса.

Сверхлегкие и сверхпрочные самодельные тяговые блоки

На самом деле у меня дома никогда не было своих собственных тянущих блоков. Если бы я когда-нибудь захотел поработать с блоками, мне нужно было либо отправиться на север в спортзал тяжелой атлетики, либо сложить несколько бамперных пластин и использовать их в качестве импровизированных блоков. Штабелирование тарелок — это хорошо, поскольку позволяет легко регулировать высоту, но гриф не любит оставаться на месте, когда сидит на связке тарелок. Это определенно не идеально.

Недавно я решил, что мне нужны настоящие тяговые блоки, но мне не понравилось покупать стальные тянущие блоки, которые можно найти в Интернете. Они намного больше и мощнее, чем должны быть, когда их использует всего пара человек. Их неудобно передвигать, и, честно говоря, они слишком большие, чтобы хранить их в гараже. Не только это, но и 700 долларов + без учета стоимости доставки, они чертовски дороги.

Очевидным решением было просто построить свой собственный. Я полагал, что это можно сделать примерно за день, и это не должно стоить больше 100 долларов за пару, поэтому я отказался. Оказывается, тянуть блоки — это самое простое, что можно сделать в мире. Он требует минимального измерения и ничего, кроме прямых разрезов. Вам нужен доступ к нескольким инструментам, но я думаю, что у большинства взрослых в любом случае есть пила и дрель в гараже. Даже если вы этого не сделаете, Home Depot нарежет для вас пиломатериалы за символическую плату, так что вам понадобится только электродрель. Лучше иметь дрель.

Я полагал, что это можно сделать примерно за день, и это не должно стоить больше 100 долларов за пару, поэтому я отказался. Оказывается, тянуть блоки — это самое простое, что можно сделать в мире. Он требует минимального измерения и ничего, кроме прямых разрезов. Вам нужен доступ к нескольким инструментам, но я думаю, что у большинства взрослых в любом случае есть пила и дрель в гараже. Даже если вы этого не сделаете, Home Depot нарежет для вас пиломатериалы за символическую плату, так что вам понадобится только электродрель. Лучше иметь дрель.

Если вы возьметесь за этот самодельный проект, у вас будет не только доступ к некоторым массивным блокам для тяги, но и прочная платформа для болгарских сплит-приседаний, прыжков на ящик, подъемов на ступеньки, частичной становой тяги, приседаний на ящик, жима с пола. и многое другое. Действительно очень универсальное дополнение к вашему спортзалу в гараже.

Последнее обновление: январь 2018 г. — незначительные исправления орфографии/грамматики.

Блоки «Сделай сам» — Список покупок

- Фанера 3/4″ — Сколько вам нужно, зависит от того, каких размеров вы хотите, чтобы ваши блоки были, и планируете ли вы удвоить верхний слой (что я предлагаю ты делаешь)

- Пиломатериал 2×4″. Ходят слухи, что сосна лучше пихты. Сколько вам нужно, очевидно, зависит от размера коробки. Простая математика, вы можете это сделать!

- Коврик для стойла – всего один; или обрезки от предыдущей установки, если они у вас есть.

- Шурупы по дереву — идеально подходят шурупы № 8 2½ дюйма.

- Жидкие гвозди (для деталей из фанеры)

- Морилка для дерева (дополнительно)

Следует ли окрашивать блоки? Это полностью зависит от вас. Свои я окрашивал только так, чтобы они подходили к моей платформе. Однако это добавило пару часов к общему времени проекта.

Блоки для самостоятельного изготовления – список рекомендуемых инструментов

- Электродрель/шуруповерт

- Пила, подходящая для резки 2 × 4 и фанерных листов (стол, торцовочный/усорезный, круговой)

- Рулетка

- Универсальный нож ( для резки коврик для прилавка.

)

) - Защитные очки

- Шлифовальный станок (дополнительно; но вам, вероятно, понадобится шлифовка, если вы планируете морить/красить). строить. Если у вас есть инструменты, необходимые для выполнения этого проекта, вам, вероятно, не нужно делать что-то большее, чем смотреть на картинки, чтобы понять это. На самом деле, я не думаю, что такой простой проект требует очень подробных пошаговых инструкций, поэтому я буду краток. В основном я буду давать некоторые подсказки, которые упростят проект, возможно, ради того, чтобы вы осознали то, о чем вы, возможно, еще не задумывались.

Для начала, если у вас все в порядке с тяговыми блоками шириной 17½” и длиной 24½”, используйте этот размер. Это не только удобный размер с функциональной точки зрения, но и самый простой в сборке, потому что это точные размеры пяти стоек 2×4 (17½ дюйма) и семи стоек 2×4 (24½ дюйма).

Используя этот размер, вы можете избежать каких-либо измерений во время сборки (не считая разрезов, разумеется), так как обрезки 2 × 4 – это все, что нужно для точного размещения каждого присоединенного 2 × 4 (см.

изображение ниже). Конечно. , вам все еще нужно правильно разместить первые 2 × 4 в каждом слое, но как только вы это сделаете, оставшиеся части этого слоя будут легкими.

изображение ниже). Конечно. , вам все еще нужно правильно разместить первые 2 × 4 в каждом слое, но как только вы это сделаете, оставшиеся части этого слоя будут легкими.Технически вы можете создать любой размер, который вы можете себе представить; 17½ x 24½” — это очень просто. Я уверен, что если вы решите использовать какой-либо другой размер, вы сможете выровнять и равномерно распределить чередующиеся 2 × 4 с относительной легкостью, используя рулетку и базовые математические навыки.

Что касается высоты блоков (сколько слоев нужно построить), это полностью зависит от вас. Верхний слой вместе с ковриком для стойла имеет высоту около 2 ¼ дюймов, и каждый слой 2 × 4 добавляет еще 1 ½ дюйма. Мои блоки имеют шесть слоев в дополнение к верхнему, но это может быть слишком высоким для некоторых людей (у меня 6 футов 4 дюйма), поэтому вы можете предпочесть четыре или пять слоев. Если вы достаточно умны, вы можете сделать их регулируемыми, как рывковые блоки. Хотя я не заморачивался с этим.

Обновление: обязательно прочитайте комментарии, так как некоторые читатели оставили отзывы и мысли о том, как сделать их регулируемыми.

Когда вы начнете собирать, я предлагаю начать с верхней части блоков и двигаться вниз, а не строить с нижнего слоя. Это более или менее гарантирует, что ваш первый слой будет полностью выровнен с фанерой. Просто положите сложенный вдвое кусок фанеры на землю нижней стороной вверх, а затем просто начните прикреплять слои 2 × 4 к фанере. Посмотрите на последовательность изображений ниже, чтобы понять, что я имею в виду; это довольно просто.

Сколько шурупов вы используете для каждой перекрывающейся части, зависит от вас. Я использовал два везде, где кусок 2 × 4 оказывался поверх другого 2 × 4, и в итоге получилось 24 шурупа на слой! Звучит много, но одного винта мне показалось недостаточно. Шурупы не такие дорогие, и я не хотел, чтобы доски грохотали каждый раз, когда бамперы касались земли.

Если вы внимательно посмотрите на изображение ниже, вы увидите, что всякий раз, когда я начинал этот следующий слой, я отмечал X, где разместить винты, чтобы винты из нового слоя не входили в винты из слоя.

ниже.

ниже.Кроме того, я использовал направляющие отверстия для каждого винта. Я знаю, что это заноза в заднице, но если вы ввинтите эти винты прямо в плату, и она расколется, вы разозлитесь.

Следует ли использовать столярный клей и шурупы ? Я попробовал это; это казалось бессмысленным, когда я понял, что у меня 24 винта на слой, поэтому я перестал использовать клей. Единственный клей, который вам понадобится, — это жидкие гвозди между двумя кусками фанеры.

СОВЕТ: Я предлагаю найти способ убедиться, что доски выровнены именно там, где они должны быть до , постоянно прикрепляя каждую часть. Если вы просто попытаетесь определить расположение каждого 2×4, вы можете получить неровные тянущиеся блоки, которые выглядят забавно.

Лично я просто подложил несколько деревянных обрезков к раме тяговых блоков и приложил каждую новую деталь к этим обрезкам, чтобы убедиться, что все ровно. По сути, у меня было импровизированное приспособление; или приспособление (не совсем правильное использование этого слова, но я надеюсь, что это поможет передать мою точку зрения.

)

)Я положил блоки на коврик вверх дном и просто обвел линию разреза малярным скотчем. Поскольку разрезы были короткими и прямыми, я использовал профессиональный универсальный нож.

После того, как все собрано, вы просто переворачиваете каждый блок, вырезаете куски коврика для стойла до тех же размеров, что и верхняя часть блоков, и прикрепляете коврики. Я прикрутил маты по углам, но могу вернуться и использовать жидкие гвозди между матом и фанерой; как получится.

Вуаля! Иди подними и оторвись!

Easy Peasy Lemon Squeezy!

Хотите просто купить, а не делать своими руками?

В этом проекте не так уж много работы, поэтому я действительно думаю, что эти самодельные блоки — то, что нужно. Они дешевы, прочны и даже могут быть привлекательными. Сказав это, если вы настолько плохо разбираетесь в проектах «сделай сам» и электроинструментах, что попытка построить эти блоки потенциально опасна для вашего здоровья, возможно, вам следует просто купить их.

Большинство тяговых блоков в магазинах сделаны из стали, а это значит, что они очень дорогие. Металлические тяговые блоки Rogue доступны в двух вариантах высоты и имеют ряд функций, которые делают их лучше, чем самодельные (включая регулировку высоты), но вы ищете 800 долларов или больше. Это много денег, которые нужно потратить, чтобы поднять штангу на несколько дюймов от земли.

Они выглядят круто, их можно регулировать, и они будут служить вечно, но эти стальные тяговые блоки от Rogue чертовски дороги — более 800 долларов за пару (до доставки) 9.0003

Лучше всего с экономической точки зрения купить блоки Rogue Jerk Blocks. Вы можете купить 6-дюймовые или 12-дюймовые блоки, а затем 2¼-дюймовую верхнюю часть, что даст вам 8-дюймовые или 14-дюймовые блоки. Не так много вариантов высоты, как металлические блоки, но это чертовски дешевле. 8-дюймовые блоки обойдутся вам примерно в 260 долларов, а 14-дюймовые — чуть более 300 долларов.

Использование секций рывковых блоков в качестве тяговых блоков — гораздо более экономичный способ поднять этот стержень с земли.

Если только вы и ваш приятель используете их регулярно (например, не в коробке), они, вероятно, тоже прослужат вечно.

Если только вы и ваш приятель используете их регулярно (например, не в коробке), они, вероятно, тоже прослужат вечно.Еще лучше, вы можете просто купить весь набор рывков. Вы бы вернулись к тем ценам на стальные блоки, но теперь у вас был бы доступ как к тянущим блокам, так и к рывковым блокам, и какое это было бы удовольствие!

Rogue — не единственная компания, которая продает деревянные рывки, но они кажутся лучшими. Другой альтернативой могут быть некоторые блоки Рода; они тоже выглядят вполне прилично. Та же концепция с верхней частью, которая всегда помещается поверх штабелируемых частей. Хотя, похоже, у них достаточно долгий срок.

DC Блоки можно штабелировать с шагом 2″ почти столько, сколько вы хотите… это при условии, что вы можете себе это позволить!

Наконец, у вас есть то, что должно быть другим полностью неразрушимым вариантом; Блоки постоянного тока. Это 19 дюймов в длину, 15½ дюймов в ширину и 2 дюйма в высоту из переработанных и штабелируемых пластиковых блоков.

С набором из двенадцати блоков вы сможете регулировать где угодно от земли до 12 дюймов с шагом 2 дюйма, и это довольно круто.

С набором из двенадцати блоков вы сможете регулировать где угодно от земли до 12 дюймов с шагом 2 дюйма, и это довольно круто.К сожалению, этот набор из двенадцати кубиков обойдется вам почти в 600 долларов, и это просто безумие для пластика. В любом случае, я не столько предлагаю их, сколько просто сообщаю вам об их существовании. Аккуратно, но чертовски дорого.

Если вы считаете, что я был немного слишком краток и упустил что-то важное из этой статьи, оставьте комментарий. Если вам нужна помощь с вашими самодельными тяговыми блоками, вы также можете задавать вопросы в комментариях. Удачи, и, пожалуйста, поделитесь этим!

Отмечен как: доступные тяговые блоки, блоки, дешевые блоки, день, сделай сам, сделай сам, легкий, быстрый, гараж, гид, спортзал, дом, как строить блоки, как строить рывковые блоки, как построить тяговые блоки, придурок, рывковые блоки, мышца, Олимпийские рывковые блоки, Олимпийские блоки, олимпийская тяжелая атлетика, мощность чистая, проект, тяговые блоки, быстрый, надежный, простой, урвать, сильный, крепкий, тренироваться, выходные, древесина

Самодельные регулируемые тянущие блоки | Гараж Тренажерный зал Лаборатория

Поиск

Garage Gym Lab является независимой и поддерживается читателями. Мы можем получать комиссионные, если вы покупаете по нашим ссылкам.

Следующий пост о самодельных тяговых блоках представляет собой отрывок из новой электронной книги Грега Эверетта и Джеймса Татума под названием «Руководство по оборудованию для тяжелой атлетики своими руками».0003

- Горизонтальная стойка для штанги

- Вертикальная стойка для штанги

- Скамья для хранения тарелок

- Подставка для мела

- Платформа для соревнований

- Учебная платформа

- Платформа на склоне

- Платформа 6×8 или 8×8

- Тяговые блоки

- Регулируемые тяговые блоки

- Лестничные блоки

- Толкающие блоки

- Подставка для тарелок

Планы четкие, краткие, они включают в себя список поставок вместе с предполагаемой стоимостью и временем выполнения.

Если вы хотите приобрести электронную книгу, ее можно найти здесь .

У них также есть ряд других электронных книг, предметов одежды и т. д., которые можно найти на странице .

У них также есть ряд других электронных книг, предметов одежды и т. д., которые можно найти на странице .Итак, давайте сделаем несколько регулируемых тяговых блоков!

Если вы хотите иметь возможность регулировать высоту тянущих блоков и поддерживать их устойчивость, то есть не просто ставить несколько наборов блоков друг на друга, которые могут подпрыгивать и смещаться, то это способ идти.

Эти блоки имеют ту же базовую конструкцию, что и регулируемые рывковые блоки в этой книге, только в уменьшенном масштабе. Вы можете изменить высоту любого из укладчиков по желанию, используя более широкую ложу (например, 2 × 6 или 2 × 8 вместо 2 × 4), но, как написано, это даст вам максимальную возможность регулировки. Точно так же вы можете изменить длину и ширину, но, как написано, в течение многих лет с нашей командой было идеально – хороший баланс между наличием большого пространства, чтобы лифтер не боялся пропустить блоки, и портативностью, регулируемой одного человека и не занимая больше места, чем необходимо.

Штабелеры легкие, но достаточно прочные, если вы сохраните верхнюю часть, как написано. Помните, что верхняя часть должна быть прочной и правильно распределять усилие по стекерам — не пытайтесь экономить на них, иначе вы, вероятно, получите много заноз и головных болей. У нас есть две пары этих блоков, которые используются лифтерами Catalyst Athletics почти 10 лет, на них падают большие веса (180 кг+), и они никогда не ломались.

Единственная проблема заключалась в расщеплении выступов, когда я изначально использовал для них 1-дюймовую сосну (на фото на этих старых блоках), а не 3/4-дюймовую фанеру, и даже тогда за все эти годы такое случалось всего несколько раз, и ни разу. во время использования, а потому, что какой-то болван злоупотреблял ими при перемещении. Вместо этого используйте слой толщиной ¾ дюйма, и даже если у вас возникнут проблемы с одним из них, его можно быстро и легко заменить.

Информация- Цена: $150 (зависит от выбранных размеров и опций)

- Время: 4 часа

- Сложность: Средняя

- (16) 2×4

- (1) 4×8’ лист фанеры ¾”

- Винты 3”

- Винты 1½”

- (72) 3 шурупа ¼ дюйма (необязательно, но рекомендуется)

- Клей (опционально)

- Резиновый коврик (необязательно, но рекомендуется)

Для каждого укладчика вам понадобятся (6) 18-дюймовых и (2) 36-дюймовых отрезков 2×4.

Выступы на конце укладчика Соберите раму, поместив 18-дюймовую деталь между каждым концом (2) 36-дюймовых отрезков, затем пару вместе в середине и по одной в середине оставшихся промежутков между концами и серединой. Предварительно просверлите два винта по направлению к верхней и нижней части каждой детали и прикрепите их 3-дюймовыми винтами. Это хорошая идея, чтобы выровнять и закрепить на месте, убедившись, что рама абсолютно плоская, так как вы действительно хотите, чтобы эти штабелеры были плоскими, чтобы они плотно прилегали друг к другу и оставались на месте как можно лучше (не паникуйте, если они не идеальны — вес верхней части до некоторой степени сплющит их).

Соберите раму, поместив 18-дюймовую деталь между каждым концом (2) 36-дюймовых отрезков, затем пару вместе в середине и по одной в середине оставшихся промежутков между концами и серединой. Предварительно просверлите два винта по направлению к верхней и нижней части каждой детали и прикрепите их 3-дюймовыми винтами. Это хорошая идея, чтобы выровнять и закрепить на месте, убедившись, что рама абсолютно плоская, так как вы действительно хотите, чтобы эти штабелеры были плоскими, чтобы они плотно прилегали друг к другу и оставались на месте как можно лучше (не паникуйте, если они не идеальны — вес верхней части до некоторой степени сплющит их).После того, как вы привинтите их друг к другу, предварительно просверлите и добавьте стягивающий винт в центре каждой детали между двумя винтами. Склеивание всего вместе улучшит прочность, но это также будет означать, что заменить любую из частей будет намного сложнее. Наши блоки не склеены, и они прекрасно держатся годами.

Выступы на конце укладчика

Соберите как минимум 3 пары укладчиков — это даст вам высоту блока на уровне колена для лифтера ростом примерно до 6 футов.

Вырежьте (2) куска фанеры размером 18” x 3 3/8” для каждого укладчика, за исключением (2), которые будут нижними укладчиками, у которых нет выступов (мы хотим, чтобы они были примерно на 1/8” меньше половины высота укладчика (3½ дюйма), чтобы выступы не соприкасались друг с другом при укладке блоков на случай, если наше крепление не идеально). Отметьте линию по центру высоты выступа, поместите выступ внутрь концевой части укладчика так, чтобы линия находилась прямо на краю 2 × 4, и закрепите его на месте (половина высоты выступа должна выступать над верхней частью). краю укладчика 2×4). Вы можете немного сбить углы наждачной бумагой, если хотите облегчить вставку в укладчик внизу, но не сходите с ума, потому что нам нужна плотная посадка.

Верхняя часть Нижняя часть верхней части с выступамиДля каждой верхней части вырежьте (2) куска фанеры размером 21×36 дюймов, (6) отрезков 2×4 длиной 36 дюймов и (2) отрезков 2× длиной 18 дюймов.

4. Мы собираемся просто зажать 36-дюймовые 2×4, лежащие ровно между двумя листами фанеры. Склейте все это и используйте винты 1½ дюйма через слой в 2×4, чтобы действительно закрепить его и сделать тяжелую, прочную плиту, чтобы выдержать все ваши гигантские подъемы.

4. Мы собираемся просто зажать 36-дюймовые 2×4, лежащие ровно между двумя листами фанеры. Склейте все это и используйте винты 1½ дюйма через слой в 2×4, чтобы действительно закрепить его и сделать тяжелую, прочную плиту, чтобы выдержать все ваши гигантские подъемы.Положите эту плиту горизонтально и положите сверху укладчик, чтобы все края были выровнены. Поместите 18-дюймовые 2 × 4 внутрь каждого конца укладчика, чтобы он ровно прилегал к фанере, и вдавите заподлицо с внутренней частью концевой части каждого укладчика (это будут выступы, которые удерживают верхнюю часть на месте на блоках). Прикрепите эти 2×4 с помощью 3-дюймовых винтов. (Обратите внимание, что на верхнем изображении для этих вкладок используются 2×6).

Разорвите кусок 2×4 до ширины ¾ дюйма и отрежьте (4) отрезка длиной 6 дюймов. Предварительно просверлите и привинтите по одной из них к каждому концу верхней части в качестве ручек. Вместо этого вы можете использовать ручки ворот или шкафа, если хотите.

Теперь у вас есть функциональные блоки, но я настоятельно рекомендую выполнить следующие необязательные шаги.

Опция Опция РучкаСамый важный дополнительный элемент, который вы можете добавить, — это резиновое покрытие сверху. Это немного уменьшит шум, но на самом деле увеличит срок службы блоков, поглощая часть силы падения стержней. Первоначально я использовал один слой резины ¾ дюйма, и это было нормально; позже я добавил под эту резину кусок резиновой подложки толщиной ½ дюйма, потому что у меня остались остатки от другого проекта, и я решил, что это сделает жизнь блоков еще проще.

Вы также можете добавить несколько направляющих спереди и сзади каждого блока, чтобы предотвратить скатывание брусков. Эти блоки довольно большие, поэтому риск того, что стержень скатится, намного меньше — я никогда не удосужился добавить рельсы на наших (только на меньших блоках). Но если вы схематичны, это точно не помешает. Разорвите 2 × 4 до толщины ½ или ¾ дюйма, обрежьте до длины 21 дюйм, предварительно просверлите и привинтите по одному на каждом коротком конце верхней части (вы можете поместить их поверх резины, если она у вас есть, и прикрутить).

Дефекты бывают прямые – это части кузова, на которые пришелся удар, и непрямые, когда механическая энергия удара передается дальше по цепочке. Специалисты определяют, восстановление каких элементов целесообразно, а какие нужно заменить, и составляют перечень требуемых работ и запчастей. Кроме того, важно определить оптимальный порядок производства операций, от чего зависит качество конечного результата.

Дефекты бывают прямые – это части кузова, на которые пришелся удар, и непрямые, когда механическая энергия удара передается дальше по цепочке. Специалисты определяют, восстановление каких элементов целесообразно, а какие нужно заменить, и составляют перечень требуемых работ и запчастей. Кроме того, важно определить оптимальный порядок производства операций, от чего зависит качество конечного результата.

)

) изображение ниже). Конечно. , вам все еще нужно правильно разместить первые 2 × 4 в каждом слое, но как только вы это сделаете, оставшиеся части этого слоя будут легкими.

изображение ниже). Конечно. , вам все еще нужно правильно разместить первые 2 × 4 в каждом слое, но как только вы это сделаете, оставшиеся части этого слоя будут легкими.

ниже.

ниже. )

)

Если только вы и ваш приятель используете их регулярно (например, не в коробке), они, вероятно, тоже прослужат вечно.

Если только вы и ваш приятель используете их регулярно (например, не в коробке), они, вероятно, тоже прослужат вечно. С набором из двенадцати блоков вы сможете регулировать где угодно от земли до 12 дюймов с шагом 2 дюйма, и это довольно круто.

С набором из двенадцати блоков вы сможете регулировать где угодно от земли до 12 дюймов с шагом 2 дюйма, и это довольно круто. У них также есть ряд других электронных книг, предметов одежды и т. д., которые можно найти на странице .

У них также есть ряд других электронных книг, предметов одежды и т. д., которые можно найти на странице .

Соберите раму, поместив 18-дюймовую деталь между каждым концом (2) 36-дюймовых отрезков, затем пару вместе в середине и по одной в середине оставшихся промежутков между концами и серединой. Предварительно просверлите два винта по направлению к верхней и нижней части каждой детали и прикрепите их 3-дюймовыми винтами. Это хорошая идея, чтобы выровнять и закрепить на месте, убедившись, что рама абсолютно плоская, так как вы действительно хотите, чтобы эти штабелеры были плоскими, чтобы они плотно прилегали друг к другу и оставались на месте как можно лучше (не паникуйте, если они не идеальны — вес верхней части до некоторой степени сплющит их).

Соберите раму, поместив 18-дюймовую деталь между каждым концом (2) 36-дюймовых отрезков, затем пару вместе в середине и по одной в середине оставшихся промежутков между концами и серединой. Предварительно просверлите два винта по направлению к верхней и нижней части каждой детали и прикрепите их 3-дюймовыми винтами. Это хорошая идея, чтобы выровнять и закрепить на месте, убедившись, что рама абсолютно плоская, так как вы действительно хотите, чтобы эти штабелеры были плоскими, чтобы они плотно прилегали друг к другу и оставались на месте как можно лучше (не паникуйте, если они не идеальны — вес верхней части до некоторой степени сплющит их).

4. Мы собираемся просто зажать 36-дюймовые 2×4, лежащие ровно между двумя листами фанеры. Склейте все это и используйте винты 1½ дюйма через слой в 2×4, чтобы действительно закрепить его и сделать тяжелую, прочную плиту, чтобы выдержать все ваши гигантские подъемы.

4. Мы собираемся просто зажать 36-дюймовые 2×4, лежащие ровно между двумя листами фанеры. Склейте все это и используйте винты 1½ дюйма через слой в 2×4, чтобы действительно закрепить его и сделать тяжелую, прочную плиту, чтобы выдержать все ваши гигантские подъемы.