Приспособления для шлифовки – Полезные советы о ремонте и строительстве

Шлифование

поверхностей или каких-нибудь деталей, в большинстве своих случаев, происходит

вручную, или при помощи использования шлифовального станка или дрели. Причем

станки используют только в тех случаях, когда можно обратиться воспользоваться

таким инструментом. И это вполне естественно, поскольку покупать собственный

станок или дорогостоящее специальное оборудование, чтоб использовать в домашнем

быту, просто нет смысла. Конечно, бывают ситуации, в которых желательно бы

иметь и свой шлифовальный инструмент, но, как правило, это очень и очень редкие

случаи.

В

целом, есть различные способы и инструменты, при помощи которых можно выполнить

механизированную шлифовку. При этом условно их можно разделить на две

категории.

— Это инструменты, за счет которых и выполняется обработка всех деталей,

поверхностей или участков. То есть, к таким относятся шлифовальные станки,

То есть, к таким относятся шлифовальные станки,

дрели, насадки на дрели, ручные шлифовальные станки (пусть и отошли в прошлое,

но также попадают сюда), и так далее.

— И детали, которые обеспечивают фиксированное положение шлифовального

инструмента, и заготовочной детали. К таким можно отнести направляющие и

опорные поверхности, и другие подобные приспособления.

В

отдельную категорию можно выделить различные дополнительные приспособления. К

примеру, устройства для пылеотвода. Таким инструментом, к слову, также нельзя

пренебрегать, поскольку несобранная шлифовальная пыль может осесть в легких, и

сами понимаете, какие от этого могут быть последствия.

шлифовки

Сейчас,

мы поговорим о ручных приспособлениях и инструментах, которыми можно

отшлифовать, в буквальном смысле, все что угодно. Начиная от маленьких

механических деталей, и заканчивая поверхностями и стенами в помещениях, и так

далее. Забегая наперед, отметим, что таких приспособлений очень много, и, по

Забегая наперед, отметим, что таких приспособлений очень много, и, по

сути, их конструкция может полностью зависеть от вашей фантазии.

Наиболее

элементарными считаются шлифовальные колодки. Как правило, их могут называть

иначе, а именно: шлифблоками или шлифовальными брусками. В зависимости от того,

какова форма этого приспособления, будет определяться поверхность, которая

будет обрабатываться – плоская или криволинейная, и тому подобное.

Обычно,

самая простая шлифовальная колодка состоит всего из 3-х частей. Это корпус

колодки, на котором находиться рабочая поверхность. На эту поверхность

накладывается шлифовальная бумага (шкурка), но ведь ее нужно как-то удерживать,

верно? Поэтому второй частью является фиксирующий механизм колодки, с помощью

которой, шкурка натягивается на рабочей поверхности. И, конечно же, ручка, за

которую мастер удерживает колодку, и придает усилие. Бывают ситуации, когда в

колодке отсутствует ручка, потому как ее роль выполняет сам корпус. В качестве

В качестве

зажимного механизма могут использоваться и другие детали, например в

самодельной колодке, бумагу можно просто прибить маленькими гвоздиками.

Фирменные

колодки, и вовсе бывают самых разнообразных форм и видов. К примеру, форма

колодки может напоминать детскую лопатку для песочницы, или же клюшку в такой

игре, как аэрохоккей. Корпус магазинской колодки обычно изготовлен из

пластмассы. Ниже, вы можете увидеть несколько примеров именно таких колодок.

Разнообразие фирменных колодок

Также,

шлифовальные колодки можно изготовить своими руками, если конечно ее

конструкция по задумке, не будет слишком сложной. Для этого, наиболее

подходящим материалом будет деревянный брусок (еще лучше, две половинки

бруска). Итак, на одной половине бруска закрепите шлифовальную бумагу, войлок,

или любой другой материал, который вам необходим, а другой половинкой бруска

скрепите инструмент воедино, сделав себе из этого же кусочка удобную ручку.

Вы

можете скрепить две половинки при помощи гвоздей или шурупов. Но, куда более

эффективно сделать болтовое соединение. Так, вы гораздо быстрее сможете менять

материал, который обрабатывает поверхности. К примеру, вы работали войлоком, а

в какой-то момент вам понадобилась шлифовальная бумага – несколько движений, и

вы уже все заменили.

Простейшая колодка своими руками

Если

вы точно знаете, что будете иметь дело с большими площадями и поверхностями,

вам нужно изготовить инструмент, побольше в размерах. И, к сожалению, далеко не

всегда нам нас может выручить электрический инструмент, либо нет электричества

в помещении, где нужно работать, либо нет самого инструмента. Поэтому, делаем

габаритное приспособление для шлифовки следующим образом. Изготавливаем его в

виде «шлифовального рубанка». Итак, наиболее просто изготовить такое

приспособление при помощи самого рубанка. Возьмите этот инструмент, открутите

рубаночный нож, натяните и прибейте к рабочей поверхности рубанка шлифовальную шкурку.

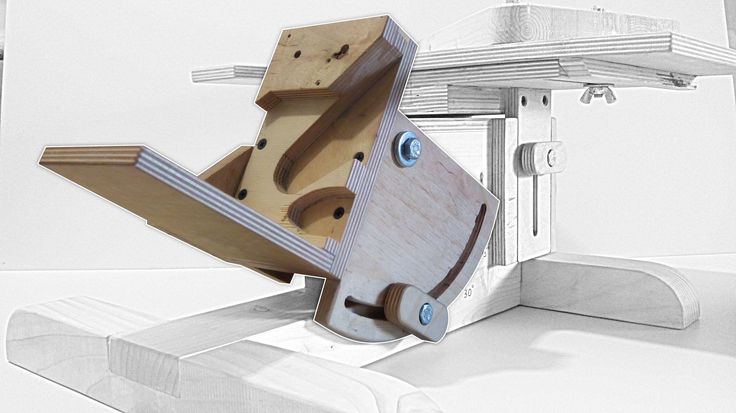

Для

того чтобы отшлифовать кромку, которая расположена под углом в 90° к смежной

поверхности, достаточно полезным будет следующий инструмент, представлен на

рисунке ниже. К слову, его легко можно сделать из парочки дощатых заготовок,

десятка гвоздей или шурупов (и, конечно же, шкурки).

Устройство уголковой колодки: 1. основная поверхность; 2. ручка; 3.

упорная деталь; 4. укрепляющее ребро; 5. наждачный лист; 6. кусочек войлока.

Основной

задачей при изготовлении является надежное крепление шкурки или кусочков

войлока к рабочей поверхности колодки. Если вы не хотите крепить детали к

колодке при помощи механических деталей – гвоздей, шурупов или болтов, можете

посадить шлифовальный материал на клей, или придумать что-нибудь еще. В каждом

способе есть свои достоинства и недостатки. Прикрепляя материю гвоздями или

клеем, наверняка такой брусок прослужит для вас одноразовым (хотя в случае с клеем,

ситуации могут быть абсолютно разными, в зависимости от клея). А крепление

А крепление

болтами или шурупами отличается высокой трудоемкостью, на которую нужно

потратить немало времени.

Также,

советуем вам воспользоваться клиньями. Такой способ является весьма удобным, и

постараться нужно только один раз. Так, в бруске нужно сделать пропил, в

который будет заворачиваться наждачная бумага, а сверху она будет крепиться при

помощи клина.

Брусок с пазом под клин

Вариации приспособлений и

насадок для дрели или болгарки

Согласитесь,

шлифовать поверхности ручными инструментами очень непросто и трудно. Как

правило, мы используем ручные приспособления только когда имеем дело с

небольшими поверхностями и площадями, или же когда под рукой нет электрического

инструмента. Но, когда у вас есть дрель или болгарка, так почему бы просто не

упростить себе жизнь, и не воспользоваться этим инструментом?- Конечно, мы так

и сделаем. Но, прежде чем начать шлифование, вам нужно специальные насадки и

Но, прежде чем начать шлифование, вам нужно специальные насадки и

приспособления, которые, собственно, и будут шлифовать поверхность. Итак,

давайте посмотрим на такие приспособления.

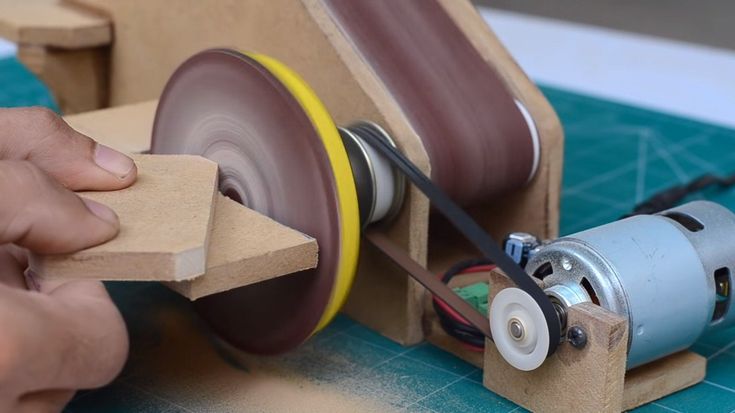

Одной из насадок, которая часто используется в

сочетании с болгаркой или дрелью, это опорная тарелка или барабан (в

зависимости от того, какой инструмент у вас в наличие).

Различные виды насадок на электроинструменты

Шлифовальная тарелка. Является достаточно распространенной насадкой, которая используется

чаще всего с болгаркой, реже – с дрелью. Представляет собой пластиковый или

резиновый диск, на торцевой поверхности которого крепиться наждачная бумага,

круглой формы. Тарелки, изготовленные из пластика, как правило, имеют мягкую

прослойку между шлифовальной шкуркой и основной частью насадки. Это

обеспечивает лучшее прилегание, и способствует лучшему шлифованию на неровных поверхностях.

Дисковые насадки для дрели или болгарки отличаются только формой крепления. На

На

«дрельной» насадке имеется стержень, который крепиться в патроне, на

«болгарочном» диске, есть резьба, которую наворачивают на вал самой болгарки.

Насадку для болгарки можно адаптировать под дрель, вкрутив в нее самодельный

адаптер.

Но,

так как жесткость насадки для болгарки, несколько выше, чем для дрели, мы

рекомендуем вам все-таки использовать соответственные приспособления. Что

будет, если вы все же используете такую насадку на дрели? В таком случае, нужно

работать предельно осторожно, так как даже небольшие уклоны насадки в сторону,

могут привести к врезанию одного из краев тарелки в поверхность, которая

обрабатывается. К тому же, дрель будет постоянно пытаться выскочить из рук.

Одним словом, работа с несоответствующей насадкой может быть просто неудобной.

Это скажется на общей оценке работы, ведь на поверхности, наверняка будут

просматриваться углубления, сколы или трещины.

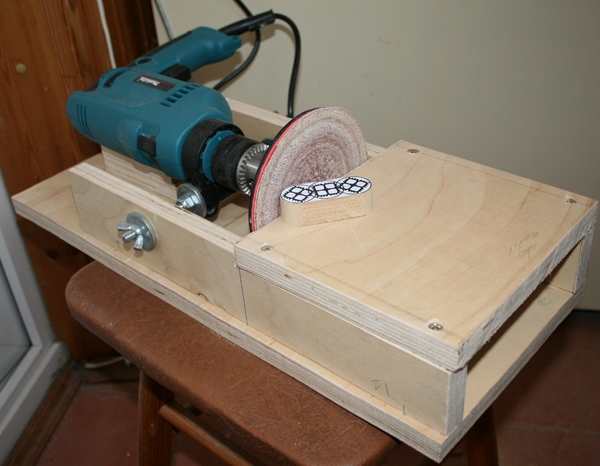

Насадка на дрель с резиновой основой

Жесткие

насадки, можете использовать только в том случае, когда дрель будет в

закрепленном положении, подобно рисунку ниже.

Если

вам совсем никак не удается найти подходящую для вас насадку, вы всегда можете

изготовить такое приспособление самому. К примеру, вы можете взять кусок фанеры

или ДСП, вырезать из нее круглую форму, просверлив дырку в центре. Закрепить в

центре гайку и болт, а на основу наклейте мягкую подкладку. Затем, на подкладку

наклейте шлифовальную бумагу. Таким же способом можно переделать жесткую

насадку в мягкую насадку для дрели, путем добавления подкладки.

Таким вот образом, приклейте мягкий материал

После

того, как вы срежете липучку от основной детали накладки, в качестве

смягчающего материала можете использовать губку для мытья тела, или же мочалку

для посуды. Также, можно использовать и уплотненный поролон. Отметим, что в

случае с самодельным изготовлением таких насадок, при шлифовке вы можете

наблюдать небольшие колебания губки со стороны в сторону. Это вполне нормально,

Это вполне нормально,

и используя самодельную губку с дрелью, ничего критичного в этом не будет. А

вот с болгаркой могут возникнуть проблемы, поэтому использовать самодельные

насадки не стоит.

Также,

существуют комбинированные приспособления для дрелей. Суть их состоит в том,

что насадку можно регулировать в двух положениях – фиксированном, и свободном.

Фиксированное положение заключается в жестком зацеплении, а вот свободно

положение предусматривает свободных ход насадки, что позволит обрабатывать

поверхности мягко, потому как она будет адаптироваться к наклонам. Но, цена на

такие насадки заурядно завышена, поэтому иногда просто нет смысла покупать.

Можно

сделать обычную насадку подвижной, внеся в нее некоторые коррективы. Так, нужно

сделать всего лишь некоторые изменения, ввинтив в насадку конусную гайку (как

на рис. ниже).

Самодельная накладка с подвижной головкой

Наждачную шкурку лучше всего крепить к основанию при помощи липучки

Шлифовальные барабаны. Внешне, такие барабаны представляют собой цилиндр, сверху покрытый

Внешне, такие барабаны представляют собой цилиндр, сверху покрытый

наждачной крошкой, или обвит шкуркой. Опорная тарелка отличается от такого

барабана тем, что на тарелке поверхность установлена перпендикулярно оси

вращения, а на барабане – параллельно. Это дает некоторые преимущества, в

сравнении с диском. Барабаном можно легко шлифовать отверстия, а шлифовальным

диском нельзя.

Как

правило, на барабане есть специальная система натяжения, которая удерживает

шкурку в натянутом положении. Вообще, таких систем две. Одна из них работает за

счет увеличения диаметра барабана, тогда, когда диаметр увеличивает, шкурка

натягивается. Вторая, имеет специальный механизм, который применяется для

абразивной ленты. Возвращаясь к увеличению диаметра барабана, отметим, что

системы увеличения бывают разными. К примеру, барабан увеличивается

пневматическим путем, или же при помощи сжатия в осевом направлении.

Механизированная система натяжения работает при помощи ключа. На представленных

На представленных

рисунках внизу, вы можете увидеть примеры таких барабанов.

Незамкнутые шлифовальные барабаны

Пневматические насадки-барабанчики

Барабаны под крепление бесконечной ленты

Последнюю

разновидность шлифовальных барабанов можно сделать и самому. Для этого, нужно

разместить резиновые прокладки между несколькими деревянными дисками. Во время

затягивание осевого болта, резина будет раздавливаться, расширяясь при этом в

радиальном направлении. Также, надежно фиксируется шлифовальная бумага, что нам

собственно и нужно.

для дрели

При

работе с дрелью, особенно во время шлифования, порой не так просто это делать.

Конечно, на словах это может показаться легко, но взяв в руки настоящую дрель с

насадкой для шлифовки, вы поймете, что это довольно таки не просто. Она

Она

начинает выскакивать, сильно вибрировать и так далее. Гораздо проще, установить

дрель в неподвижном состоянии, и особенно эффективно при работе с малыми

деталями. Есть множество приспособлений, помогающих добиться этого результата.

В

последнее время, часто используются фирменные направляющие, которые, как

правило, нужны для нормального сверления отверстий. Однако это не мешает

использовать их, как и направляющие для шлифовки. Принцип действия при этом

практически не изменяется, вот только шлифовальную машину теперь можно смещать.

Сделать

направляющую можно и самому. Для этого, взгляните на рисунок, представленный

ниже, который наглядно показывает, как это сделать.

И

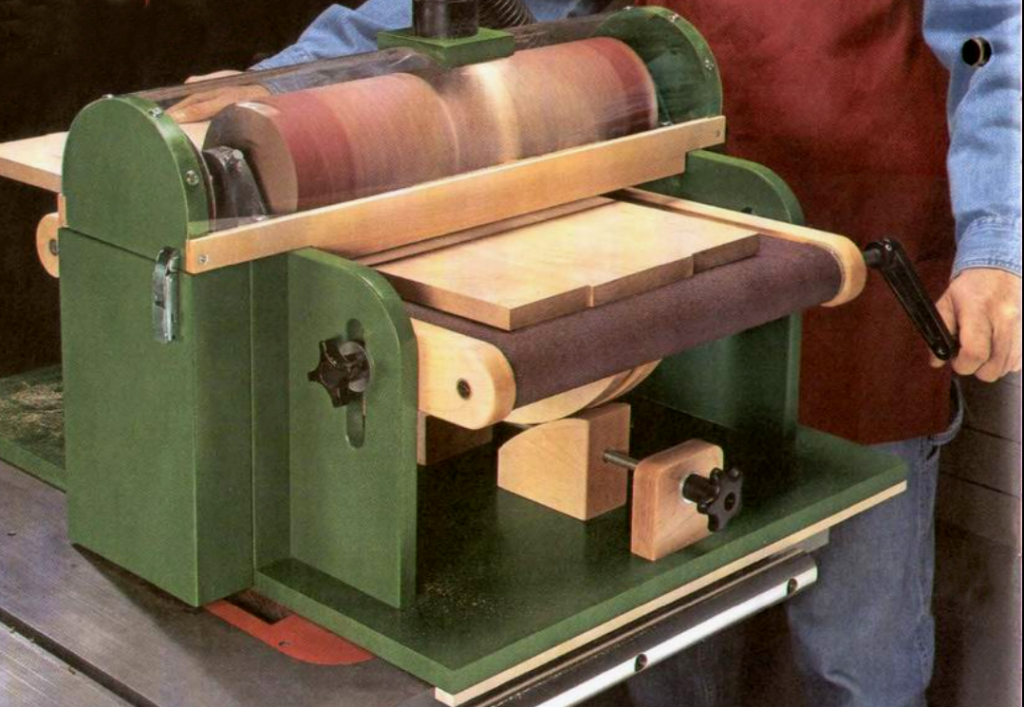

напоследок, представляем вам подборку демонстративных картинок, иллюстрирующие

самодельные и фирменные шлифовальные станки, с использованием дрели.

Станки на основе сверлильного станка (перевернутого)

Еще шлифовальных станков из сверлильных станков

Самодельная столешница под шлифстанок

Таким

образом, приспособления для шлифовки могут быть самыми разными, начиная от

ручных, и заканчивая электрическими или даже наполовину роботизированными. И,

И,

принимать решение насчет того, какое приспособление нужно в данном случае,

нужно только исходя из задач, в рамках которых вы стоите.

Еще похожие страницы:

— Виды и назначение наждачной бумаги

— Полная классификация шлифмашинок. Помощь в выборе при покупке

— Ленточный шлифовальный станок из дрели своими руками

— Как правильно полировать мрамор

— Гидропескоструйные аппараты передвижные

Еще о инструментах, станках и оборудовании:

— Сабельные пилы

— Электролобзики

— Клеевой пистолет

— Рубанок

— Сверлильный станок из дрели

— Циркулярная пила из дрели

— Лобзик-станок

— Циркулярка из ручной дисковой пилы

— Лобзиковый станок из ручного электролобзика

Самодельные станки для домашней мастерской – metmaStanki.ru

Обычно у каждого толкового владельца имеется личная мастерская. В ней содержатся необходимые инструменты и оборудование. Какие-то инструменты легко приобрести в магазине, а какие-то соорудить своими руками. Инструменты, необходимые для всех случаев жизни, человек не в силах предугадать и закупить заблаговременно. Поэтому стоит разобраться, как сделать самодельные станки и приспособления для домашней мастерской.

В ней содержатся необходимые инструменты и оборудование. Какие-то инструменты легко приобрести в магазине, а какие-то соорудить своими руками. Инструменты, необходимые для всех случаев жизни, человек не в силах предугадать и закупить заблаговременно. Поэтому стоит разобраться, как сделать самодельные станки и приспособления для домашней мастерской.

Суть самодельных изделий

Самодельные станки и инструменты бывают разных видов, многие из них довольно легко соорудить своими руками.

Самодельные резцыЕсть люди, которые даже могут соорудить прибор, имеющий множество назначений. Если рассматривать универсальное устройство, то его под силу соорудить из обыкновенной дрели. Его работа заменяет следующие агрегаты:

- отрезной мини-станок;

- циркулярную пилу;

- точило;

- токарный станок;

- шлифовальные станки.

Для изготовления таких приспособлений требуется использовать дрель и установить ее на станину. В виде станины отлично подойдет доска с толщиной от 20 до 25 мм. Дрель устанавливается на часть корпуса, предназначенного для прикрепления дополнительной рукояти.

Дрель устанавливается на часть корпуса, предназначенного для прикрепления дополнительной рукояти.

Область установки будет зависеть от размеров циркулярного диска, камня для заточки, круга для шлифовки и фрезы. Для установки дрели потребуется сильно зафиксированная резьбовая шпилька и гайка. Для более сильной фиксации необходимо воспользоваться штифтом 2 мм и эпоксидным клеем. После этого требуется изготовить движущую подошву и станок готов.

Для изготовления циркулярного станка в домашних условиях потребуется пильный диск, диаметром 15 см.

Станок самодельный циркулярныйЕго крепят на патрон дрели и делают щель в станине. Для защиты пильного диска отлично подойдет металлический кожух.

С помощью этой циркулярной пилы есть возможность изготовить отрезной станок. Для этого крепится поворотный кронштейн на фиксированной площади, а также столярное стусло, которое задает угол распила.

Когда это все соединится с дисковой пилой на станине, то образуется отрезной станок. Аналогично собираются токарный и шлифовальный станки.

Аналогично собираются токарный и шлифовальный станки.

Циркулярный агрегат

Если человек хочет изготовить лишь циркулярный станок, то лучше всего воспользоваться ручной циркуляркой, приобрести ее специалисты могут в магазине. Самоделки не приспособлены для огромных нагрузок, а периодическая их эксплуатация вполне сгодится для домашних работ.

Схема циркулярного столаДля его сооружения понадобиться станина и на ней устанавливается ручная циркулярка. Пропил должен быть сделан самый большой, но положение оставить такое же. После этого станину необходимо перевернуть, чтобы циркулярка оказалась снизу, и закрепить на каркасе с ножками. После сооружения направляющей следует начинать эксплуатацию станка.

Для мастерской необходим трубогиб. Этот агрегат отлично помогает справляться с трубами, гнет почти любой металл и полоски. При сооружении парника или теплицы необходимо воспользоваться гнутыми трубами, здесь и потребуется трубогиб.

Этот инструмент имеет несколько видов (от самых простых до похожих на заводские) Аналогичные варианты заводским соорудить очень сложно. Лучше всего воспользоваться обычным, его изготовить под силу с помощью выпиленной доски, с противоположной стороны обязан быть полукруг.

Лучше всего воспользоваться обычным, его изготовить под силу с помощью выпиленной доски, с противоположной стороны обязан быть полукруг.

Эта деталь устанавливается к устойчивой площади, а рядом – ограничитель из деревянной детали. Она имеет место для полукруглой заготовки, куда крепится один конец трубы.

Такой аппарат необходимо использовать, прогибая трубы не с середины, а с конца. В противном случае есть риск переломить заготовку, трубогиб выполняют большим и маленьким. Это зависит от радиуса трубы.

Самодельная быстрозажимная струбцина

Признаки оборудования самостоятельного изготовления

У любого агрегата имеются личные потребности и возможности. В мастерской обязательно имеется место, где хранятся верстак и инструменты.

Сооружение верстака довольно серьезный процесс. В таком случае требуется сразу определить необходимое устройство, место его установки и материалы, из чего он будет сооружен. Столешница часто изготавливается из металла или дерева.

К конструкции сразу крепится циркулярный станок или фиксаторы, тиски, электролобзик.

Высота сооружения обязана быть удобной:

- панели и шкафчики для хранения инструментов очень важны. Они также могут быть изготовлены собственноручно без особых усилий;

- мастер обязан без надрыва дотягиваться к верней полке без отрыва от основной деятельности;

- крепежи полочек необходимо подобрать качественные.

Изготовление токарного агрегата по дереву самостоятельно

Для производства токарного станка своими руками для мастерской необходимо обратить внимание на станину.

От нее зависит работоспособность остальных деталей и фиксация всей конструкции. Она часто выполняется деревянной или металлической.

Для сооружения самодельных станков понадобятся стандартные чертежи. По ним рекомендуется воспользоваться электрическим мотором для сооружения токарного станка. Он способствует развитию скорости в 1,5 тыс. оборотов в минуту. Если этим станком будут обрабатываться крупные заготовки, то коэффициент мощности следует повысить.

При сооружении токарно-копировального станка по дереву своими руками отлично подойдет старый ручной фрезер. Эту деталь необходимо поместить на площади фанеры, которая имеет толщину 1,2 см.

Перед помещением инструмента в фанере требуется сделать отверстия. Установочные элементы из брусков также будут крепиться в это место. Эту конструкцию изготовить довольно просто.

Самодельные станки для домашней мастерской соорудить несложно. Главное, чтобы было желание, это позволит сэкономить денежные средства. Самодельные станки для дома просто незаменимы. С их помощью легко сделать своими руками любую работу.

Видео: Самодельные станки

Приспособление для шлифовальной машины DIY OD, для плоскошлифовальной машины – может быть

Джандерсо

Джефф Андерсон

- #1

У машины Hill Top есть два видеоролика о его идее этого удобного гаджета.

Оловянный сарай Time также сделал один.

Отправной точкой является использование дешевого индексатора вращения и небольшого двигателя.

Мне не нравится идея использовать индексатор вращения как есть без простых бронзовых или шарикоподшипников. Конечно, потребуется уплотнительное кольцо, чтобы не допустить попадания стружки с обоих концов.

Платформа 5C — отличный способ начать.

Я буду смотреть Hilltop Machine, а пока займусь этим.

Мне нужно сделать основание, которое будет удерживать индексатор и мотор от магнита достаточно далеко, чтобы у меня была рабочая зона по крайней мере для 5-6 дюймов ложи.

См. рис.

Долгий путь

mmcmdl

Опора H-M — Diamond Member

- #2

Эй! Это один из НАШИХ парней, не так ли? Как прямо вниз я 81 ?

jwmelvin

H-M Supporter — золотой член

- #3

Я думал, что шлифование наружного диаметра должно вращать деталь с опорной поверхностью относительно наружного диаметра (а не центра, определяемого подшипником), поэтому называть это шлифованием наружного диаметра неправильно.

Этот перфоратор/круглошлифовальный станок – хорошая идея. Я также заинтересован в том, чтобы сделать один, после того, как прокрутил его несколько раз. Я не понимаю, почему вам нужны такие высокие обороты, на порядок.

jwmelvin

H-M Supporter — золотой член

- #4

У этих шпиндексеров нет подшипников? Моя головка, которую я использовал для круглого шлифования, определенно работает. Думаю, мне нужно разобрать один из моих спиндексеров.

сурок

Зарегистрировано

- #5

Я использовал спиндексер без двигателя, с ручным вращением. Я не использую его достаточно, чтобы беспокоиться о опорной поверхности. Это чугун, я использую запорное отверстие, чтобы продолжать впрыскивать масло, и на шпинделе уже был слой масла, прежде чем я начал.

, если вы собираетесь использовать его часто, я думаю, вам нужно вырезать канал для масла .

Джандерсо

Джефф Андерсон

- #6

jwmelvin сказал:

Я думал, что шлифование наружного диаметра должно вращать деталь с опорной поверхностью относительно наружного диаметра (а не центра, определяемого подшипником), поэтому называть это шлифованием наружного диаметра неправильно.

Робин Ренцетти изготовил приспособление для шлифовки наружного диаметра.

Этот перфоратор/круглошлифовальный станок – хорошая идея. Я также заинтересован в том, чтобы сделать один, после того, как прокрутил его несколько раз. Я не понимаю, почему вам нужны такие высокие обороты, на порядок.

Нажмите, чтобы развернуть…

Вы правы, это мой вариант приспособления для шлифовки наружного диаметра.

Джандерсо

Джефф Андерсон

- #7

jwmelvin сказал:

У этих шпиндексеров нет подшипников? Моя головка, которую я использовал для круглого шлифования, определенно работает. Думаю, мне нужно разобрать один из моих спиндексеров.

Нажмите, чтобы развернуть…

В этих моделях jippo нет подшипников. Просто скользкая посадка. Трубка довольно жесткая, индексатор ID просто чугунный.

сурок

Зарегистрировано

- #8

Джефф, в большинстве марок чугуна достаточно графита, чтобы служить смазкой. У моего станка чугунный подшипник.

У моего станка чугунный подшипник.

Ваша игла перемещается вверх и вниз в чугунном подшипнике.

Не хватает только канала смазки.

mmcmdl

Опора H-M — Diamond Member

- #9

Мой спиндексер отправился на юг. Я не помню, были ли у него подшипники или нет, но я не думаю, что они есть.

Джандерсо

Джефф Андерсон

- #10

сурок сказал:

Джефф, в большинстве марок чугуна достаточно графита, чтобы служить смазкой. У моего станка чугунный подшипник.

Ваша игла движется вверх и вниз в чугунном подшипнике.

Не хватает только канала смазки.Нажмите, чтобы развернуть…

Хорошее замечание по поводу чугунных подшипников. В этом случае отверстие необходимо подтянуть. Я еще не измерял, но между трубкой и отверстием слишком большой люфт.

Думаю проточки и бронзовые вставки. Я могу обработать отверстие, чтобы изготовить несколько втулок. Какой, может быть, зазор 0,001 дюйма?? Придется использовать масло, поэтому там должно быть место.

Янц Поставка Инк. | Качественные принадлежности для изготовления ножей с 1966 года

Являетесь ли вы опытным мастером по изготовлению ножей или только начинаете заниматься новым хобби, Jantz — ваш универсальный магазин, где можно купить все, что нужно для изготовления ножей.

Изготовление ножей Сталь и металлы

Изготовьте собственные ножи, используя широкий выбор прутков и стали для лезвий. Мы предлагаем высокоуглеродистую сталь, идеально подходящую для ковки, нержавеющую и инструментальную сталь для удаления припуска, дамаск, готовый к формованию, и многое другое. У нас даже есть ряд порошковых металлов для изготовления канистр Damascus или Mokume. Найдите латунь, нейзильбер, нержавеющую сталь и другие материалы в прутках и круглых заготовках для гарды, проставок, навершия и любой другой части вашего ножа.

Лезвия и наборы для ножей

Если вы только начинаете делать ножи или ищете фору для своего следующего проекта, вам могут подойти готовые лезвия и наборы!

Мы предлагаем заготовки ножей, которые уже были выкованы, закалены и заточены, поэтому они готовы к рукояткам, работе напильником или гравировке. Найдите все, от лезвий Dagger до охотничьих ножей, а также широкий ассортимент кухонных столовых приборов в Jantz.

Материалы для рукояти ножа

Сделайте свой нож уникальным с помощью специальной рукоятки. Микарта, G10 и широкий выбор натуральных пород дерева обязательно вам понравятся. Используйте кость жирафа, рог куду и другие экзотические материалы, чтобы сделать уникальный нож. Дайте волю своему воображению при создании рукояти и украсьте ее широким ассортиментом мозаичных штифтов, заклепок, трубок и винтов, чтобы прикрепить рукоять к лезвию.

Инструменты для ковки, термической обработки, отделки и др.

Если вы сами выковываете нож из стали, вам потребуются правильные инструменты и оборудование. Приобретите у нас ассортимент наковальни, кузниц и печей, а также пил, шлифовальных станков и сверл. Отполируйте лезвие с помощью напильников и инструментов для гравировки или попробуйте свои силы в скримшоу на рукояти ножа.

Краткая история компании Jantz Supply

Компания Jantz была основана в 1966 году Кеном и Венецией Янцами как Jantz Gun Service.

Робин Ренцетти изготовил приспособление для шлифовки наружного диаметра.

Робин Ренцетти изготовил приспособление для шлифовки наружного диаметра.